Юстировка манометра что это

Что такое поверка и тарировка манометра

В процессе эксплуатации манометры и датчики давления, как и другие измерительные приборы, должны подвергаться периодической поверке, так как из-за появления остаточных деформаций в упругих элементах, из-за изменения зазоров в передаточном механизме вследствие износа, точность манометра может измениться.

Поверка манометра

Поверка манометра — установление пригодности манометра к применению на основании экспериментально определяемых метрологических характеристик и подтверждение их соответствия установленным обязательным требованиям.

Поверка манометра включает несколько операций:

Тарировка манометра

Тарировкой или калибровкой манометра называют процесс установления величин погрешностей манометра путем сравнения показаний испытуемого прибора с показаниями эталонного прибора. В процессе тарировки может производится поэтапная корректировка показаний с последующим сравнением с показаниями эталонного прибора.

Нормы и правила поверки и калибровки манометра устанавливаются ГОСТом Р 8.906-2015 «Государственная система обеспечения единства измерений (ГСИ). Манометры показывающие. Эталонные средства измерений. Метрологические требования и методы испытаний».

Установка для проведения тарировки манометра

При тарировке определяется поправка, которую нужно внести, чтобы узнать истинное давление. Точность показаний манометра при этом должна соответствовать классу точности, указанному на шкале прибора.

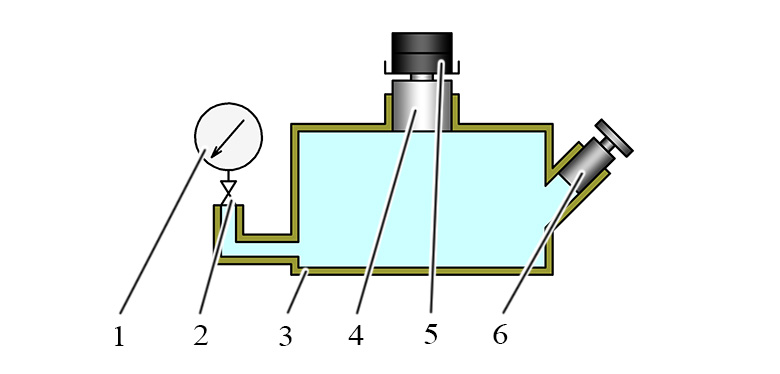

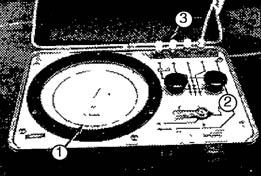

Тарировка или проверка манометров, а также датчиков давления, может производится на специальном гидравлическом прессе.

Испытуемый манометр 1 через клапан 2 подключается к резервуару 3 заполненному жидкостью, давление в резервуаре создается с помощью плунжера 4, известного сечения, с установленными на нем грузами 5.

Показания испытуемого манометра сравниваются с показаниями эталонного прибора, например образцового манометра, либо с легко вычисляемым давлением, которое создается грузами, уложенными на чашку вертикального плунжера. Для вычисления давления во втором случае используют формулу:

Эталонные приборы для тарировки манометров

В качестве эталонных приборов, согласно ГОСТ Р 8.906-2015 могут использоваться специальные: грузопоршневые преобразователи давления, измерительные автоматизированные задатчики избыточного давления, цифровые комплексы для измерения давления, микроманометры, специальные манометры.

Калибровка и поверка манометров

Нормальная работа производства в огромной мере зависит от надежности измерительных приборов, используемых эксплуатационным персоналом. Одна из первейших обязанностей прибористов заключается в том, чтобы каждый из приборов, применяемых для контроля технологических процессов, обеспечивал точные показания.

Стандартным методом обеспечения точности приборов, таких как манометры, является их поверка и калибровка.

Калибровка манометров

Процесс калибровки можно, в целом, разделить на два основных этапа: поверка показаний прибора по известному эталону или входным данным, и регулировка прибора до тех пор, пока его показания не будут равны или пропорциональны известным входным данным. Сама калибровка состоит из ряда поверок и регулировок. Когда прибор откалиброван, это значит, что он может точно давать действительное значение измеряемого параметра.

Основное оборудование, требуемое для калибровки большинства манометров, включает образцовый прибор, регулируемый источник давления, средства подсоединения манометра к источнику давлению и образцовому прибору, а также инструменты, необходимые для регулировки механизмов манометра. Образцовые средства измерений (измерительные приборы) предназначены для передачи размеров единиц физических единиц от эталонов рабочим измерительным приборам. Они служат для поверки и градуировки по ним других средств измерений.

Рабочие средства измерений (измерительные приборы) предназначены для измерений в промышленности. По точности эти средства разделяют на лабораторные (повышенной точности) и технические.

Поверка манометров

Поверка — определение погрешностей средства измерений и установление его пригодности к измерению. Если погрешность средства измерений выше допустимой, оно для дальнейших измерений непригодно. При поверке манометров образцовые приборы обеспечивают получение исходных показаний, с которыми сравнивают показания поверяемых приборов, т. е. производится непосредственное сличение поверяемого прибора с образцовым. Тремя наиболее распространёнными типами образцовых приборов являются: U-образные манометры, грузопоршневые манометры и образцовые деформационные манометры.

Использование для поверки U-образного манометра

U-образные манометры являются простыми, точными приборами для измерения давления. Измеряемая величина давления в U-образном манометре уравновешивается и определяется столбом рабочей жидкости, равным сумме столбов в обоих коленах трубки. Наиболее часто в манометрах в качестве жидкости используется вода, ртуть и приборное масло. Диапазон давлений, измеряемых манометром, определяется двумя факторами: высотой трубки манометра и типом жидкости в трубке. Различия жидкостей по весу обуславливает различие в давлении, создаваемом каждой жидкостью. Результат измерения давления обычно выражается в миллиметрах водяного или ртутного столба.

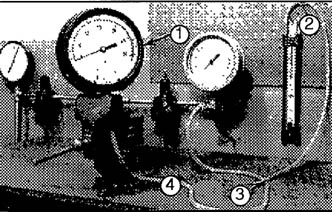

1 — калибруемый прибор, 2 — U-образный манометр, 3 — гибкая трубка; 4 — тройник Гибкая трубка и тройник служат для соединения манометра с поверяемым прибором и источником давления, который в изображенном выше примере представляет систему сжатого воздуха КИП. Регулятор давления воздуха КИП регулирует давление, прилагаемое во время калибровочного процесса. Поскольку трубка, прикрепленная в регулятору воздуха, соединена с U-образным манометром и с прибором, на оба прибора подается одно давление.

Использование для поверки грузопоршневого манометра

Грузопоршневые манометры являются образцовыми приборами, которые используются для измерения давления, выраженного в основных единицах: силы и площади. Формула, используемая для определения давления (давление = сила / площадь), фактически, является описанием рабочих принципов грузопоршневого манометра. Сила в грузопоршневых манометрах обеспечивается грузами в виде металлических дисков. Площадь представляет собой площадь поршня. Принцип действия грузопоршневых манометров основан на уравновешивании усилия, развиваемого измеряемым давлением на поршне, силой тяжести груза, нагружающего поршень.

Грузопоршневой манометр может применяться в поверочных установках в качестве образцового измерительного прибора и как источник давления кроме точных показаний давления грузопоршневые манометры также создают или увеличивают давление с помощью пресса, который является частью конструкции грузопоршневого манометра.

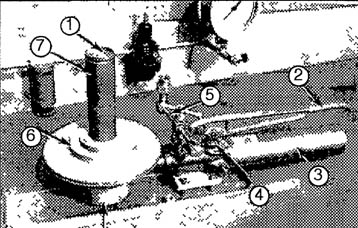

На рисунке выше показаны основные элементы стандартного грузопоршневого манометра. Они включают гидравлический пресс, рукоятку гидравлического пресса, резервуар с жидкостью, патрубок и корпус цилиндра, в котором находятся поршень и цилиндр. К поршню крепится держатель грузовой трубки, который является опорой для грузовой трубки. На рисунке также показан набор дисков разных размеров. Поверочная установка с грузопоршневым манометром.

В резервуаре находится жидкость, в основе которой лежит или масло, или вода. В большинстве случаев тип жидкости, используемой в манометре, указывается или на корпусе манометра или в руководстве по использованию прибора, предоставляемого производителем. Пресс используется для закачки жидкости в цилиндр.

Подвижный поршень находится в цилиндре. Жидкость закачивается в цилиндр до тех пор, пока поршень не зависнет. Поршни маркируются в соответствии с площадью их поверхности Грузопоршневые манометры часто поставляются с несколькими поршнями. Смена поршней обеспечивает применение прибора для более широкого диапазона давлений. Держатель грузовой трубки прикреплен к верхней части поршня. Грузовая трубка сидит на держателе. Трубка пустотелая, открытая с одного конца. На нижнем конце трубки имеется фланец, на который опираются диски.

С помощью дисков на грузопоршневой манометр, к которому подсоединен поверяемый прибор, придается известная сила, определяемая массой дисков. На каждом диске указана его масса. Гравировка на корпусе указывает давление, достигаемое с помощью диска или дисков, представляющих данную массу, и поршня данной площади.

Патрубок является частью грузопоршневого манометра, к которому подсоединяется поверяемый прибор. Такое соединение позволяет прилагать давление, созданное в образцовом приборе, на поверяемый прибор.

При использовании грузопоршневого манометра в качестве образцового прибора, проверяемый прибор подсоединяется к патрубку манометра, а давление, которое нужно создать, определяется по диаграмме на корпусе манометра. Для получения требуемого давления выбирается нужный поршень или диск (диски). После установки поршня на держатель устанавливается грузовая трубка, а затем добавляются диски.

Грузопоршневые манометры обычно используются для измерения давления свыше 15 psi. Давление в грузопоршневом манометре создается с помощью гидравлического пресса, который увеличивает количество жидкости в корпусе манометра. Эта жидкость держит как поршень, так и диски. Диски и поршень остаются на месте до тех пор, пока давление, оказываемое на жидкость в корпусе манометра, ниже усилия, прилагаемого дисками, надетыми на грузовую трубку. Но как только давление жидкости становится равным силе, прилагаемой сложенными друг на друга дисками, поршень и диски поднимаются и зависают. В этом момент давление, показанное поверяемым прибором, сравнивается с показанием грузопоршневого манометра, которое представляет общую силу, прилагаемую дисками и держателем груза на поршень. Например, если два диска, представляющие 5 и 20 psi, были бы установлены на поршень, то грузопоршневой манометр показал бы 25 psi плюс еще 5 psi с учетом поршня и держателя трубки, т.е. 30 psi. Каждый поршень и держатель имеют свою массу, указываемую в табличке грузов на корпусе прибора.

Использование для поверки образцового деформационного манометра

Принцип действия образцовых деформационных манометров и мановакуумметров аналогичен рабочим манометрам и вакуумметрам. Отличительным элементом конструкций образцовых приборов является корректор нуля и арретир. Они являются очень чувствительными, высокоточными приборами, специально предназначенными для поверки рабочих манометров. Образцовые деформационные манометры отличаются от U-образных манометров и грузопоршневых манометров тем, что их необходимо периодически калибровать для поддержания их точности. Грузопоршневые манометры обычно применяются для поверки образцовых деформационных манометров. Процесс поверки образцового деформационного манометра, в сущности, подобен процессу поверки любого манометра.

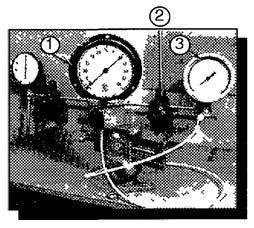

1- калибруемый прибор; 2- задатчик давления воздуха КИП; 3 — образцовый манометр

Образцовый манометр и поверяемый прибор подсоединены к одному задатчику давления воздуха КИП с тем, чтобы одно и тоже давление прилагалось на каждый прибор. В результате калибровки показания рабочего прибора должны совпадать с показаниями образцового манометра в каждой точке шкалы прибора.

В поверочной установке с образцовым деформационным манометром, в которой источником давления является грузопоршневой манометр образцовый манометр и поверяемый прибор подсоединены к патрубку грузопоршневого манометра с тем, чтобы обеспечить приложение одинакового давления на каждый прибор. В данном случае грузопоршневой манометр функционирует в качестве пресса для создания давления, а не в качестве рабочего эталона. Образцовый манометр обеспечивает известные входные величины, с которыми сравниваются показания поверяемого прибора.

1 — образцовый деформационный манометр, 2 — регуляторы давления воздуха, 3 — манифольд со штуцерами

Калибровка может проводится в производственных условиях или в цехе КИП. Портативная поверочная пневматическая установка, подобная показанная на рисунке выше, может быть использована для калибровки приборов на месте. Кроме самой портативной поверочной установки портативный набор еще включает регуляторы давления и манифольд со штуцерами, к которому подсоединяют проверяемый прибор. Регулируемый источник воздуха подсоединяется по месту к переносной портативной поверочной установке для создания давления, обеспечивающего проведение поверки.

7.3. Основные правила проведения поверки и калибровки

Поверку средств измерения могут проводить только метрологические службы юридических лиц, аккредитованные Госстандартом России на право поверки средств измерений согласно правилам проведения аккредитации/32/.

Аккредитацию метрологических служб на право проведения калибровочных работ осуществляют соответствующие аккредитующие органы – государственные научные метрологические центры и органы Государственной метрологической службы, которым делегировано настоящее право на основании требований, изложенных в ПР 50.2.018-95/34/.

Госстандарт России выдает на право поверки или аккредитующий орган на право калибровки соответствующий аттестат аккредитации с приложением к нему, в котором представляется область аккредитации. Область аккредитации на право калибровки определяет вид измерений, группы (тип) средств измерений или измеряемую величину. Описание области аккредитации на право поверки включает вид поверки (первичная при выпуске из производства, первичная при ввозе по импорту, первичная после ремонта, периодическая), а также содержит наименование групп средств измерений, которые могут поверяться с указанием их метрологических характеристик.

При организации поверки и калибровки особое внимание в первую очередь необходимо уделять следующим факторам: профессиональной подготовленности поверителей и калибровщиков, техническому состоянию рабочих эталонов, условиям проведения поверки или калибровки.

Профессиональная подготовленность поверителей и калибровщиков. Поверку могут проводить только специально обученные специалисты, аттестованные в качестве поверителей органами Государственной метрологической службы.

Для проведения калибровки могут привлекаться только специалисты, имеющие профессиональную подготовку и опыт калибровки (поверки) средств измерений в заявленной области аккредитации.

На каждом эталоне и каждой единице вспомогательного оборудования должны быть закреплена этикетка, отражающая их состояние: пригодный к эксплуатации, годный с ограничениями, подлежащий ремонту (этикетку закрепляют на упаковке или ячейке для хранения эталонов или оборудования).

В помещениях, где проводится поверка или калибровка исключаются всякого рода вибрации, тряски. Не допускается подвергать ударам приборы как эталонные, так и поверяемые. Этот параметр контролируется как по частоте (в пределах 0,01…30 Гц), так и по амплитудам виброперемещений (до 0,075 мм) и виброскорости (до 0,02p).

Вблизи приборов не должны находиться отопительные устройства, открытые окна, аэроустановки с холодным воздухом и др.

Эталонные манометрические приборы предназначены для работы при температуре окружающей среды 10…35 о С и относительной влажности до 80 %. Однако для организации поверки необходимо соотносить рабочие условия с «нормальными», номинальные значения которых приведены в табл. 7.5.

При организации поверки в условиях окружающей среды, отличающихся от приведенных в табл. 7.5, необходим ввод поправок, определяемых по методикам, приведенным в описаниях на эталонные и поверяемый приборы.

Номинальные значения параметров окружающей среды

Значение, допускаемое к ограниченному применению в качестве номинального

Юстировка манометра что это

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

Рабочие средства измерений. Метрологические требования и методы испытаний

State system for ensuring the uniformity of measurements. Indicating pressure gauges. Ordinary measuring instruments. Metrological requirements and test methods

Дата введения 2016-08-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт метрологической службы» (ФГУП «ВНИИМС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 53 «Основные нормы и правила в области обеспечения единства измерений»

4 Настоящий стандарт разработан с учетом основных нормативных положений международного документа МОЗМ Р 101:1991* «Манометры, вакуумметры, мановакуумметры показывающие и записывающие с упругими элементами (рабочие приборы)» [OIML R 101:1991 «Indicating and recording pressure gauges, vacuum gauges and pressure-vacuum gauges with elastic sensing elements (ordinary instruments)», NEQ]

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

1 Область применения

Настоящий стандарт предназначен для специалистов, разрабатывающих программы испытаний, а также методики поверки и калибровки конкретных средств измерений давления.

Настоящий стандарт не распространяется на эталоны и на самопишущие манометры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.802* Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений избыточного давления до 250 МПа

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 8291 Манометры избыточного давления грузопоршневые. Общие технические требования

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ ISO/IEC 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 52931 Приборы контроля и регулирования технологических процессов. Общие технические условия

ГОСТ Р ИСО 5725 Точность (правильность и прецизионность) методов и результатов измерений

3 Единицы измерений давления

3.1 Единицей измерений давления в СИ является паскаль (Па), который соответствует ньютону на кв. м (Н/м ).

3.2 Градуировка манометров производится в Па или кратных от них: кПа, МПа и гПа, образуемых в соответствии с СИ.

4 Термины и определения

В настоящем стандарте применены термины по [2], а также следующие термины с соответствующими определениями:

4.1 постоянное давление: Давление, не изменяющееся или плавно изменяющееся во времени со скоростью не более 1% диапазона показаний в секунду.

4.2 переменное давление: Давление, плавно и многократно возрастающее и убывающее по любому периодическому закону со скоростью от 1 до 10% диапазона показаний в секунду.

4.3 нормальное рабочее положение манометра: Положение манометра с отклонением от вертикали не более 5° в любую сторону.

4.4 номинальная функция преобразования: Расчетная зависимость вида

— измеряемое давление на входе манометра в нормальных условиях.

4.5 действительная функция преобразования: Экспериментально определенная с помощью эталона реальная зависимость показаний манометра от измеряемого давления.

4.6 диапазон показаний манометра: Область значений шкалы стрелочного манометра, ограниченная начальным и конечным значениями шкалы, или крайние значения показаний дисплея цифрового манометра.

4.7 диапазон измерений манометра: Множество значений давления, которые могут быть измерены данным манометром с указанными показателями точности при определенных условиях.

4.8 избыточное давление: Давление, превышающее окружающее давление, которое принимают за опорное.

4.9 отрицательное избыточное (вакуумметрическое) давление: Давление, не превышающее окружающее давление, которое принимают за опорное.

4.10 окружающее давление: Давление среды, окружающей манометр в месте и в момент измерений; может быть равно атмосферному давлению.

4.11 опорное значение величины: Значение величины, которое используют в качестве основы для сопоставления со значениями величин того же рода.

4.12 испытания в целях утверждения типа: Комплекс испытаний, включающих экспериментальное определение количественных и (или) качественных свойств манометров, как результата воздействия на него внешних факторов, проводимых для определения соответствия манометра требованиям действующих нормативных документов и технической документации изготовителя в целях утверждения типа.

4.13 калибровка манометров: Совокупность операций, устанавливающих соотношение между значением величины, полученным с помощью данного манометра, и соответствующим значением величины, определенным с помощью эталона, с целью определения метрологических характеристик этого манометра.

4.14 поверка манометров: Установление официально уполномоченным органом пригодности средства измерений к применению на основании экспериментально определяемых метрологических характеристик и подтверждения их соответствия установленным обязательным требованиям.

4.15 класс точности манометра: Обобщенная характеристика данного типа манометров, как правило, отражающая их уровень точности и выражаемая точностными характеристиками средств измерений.

4.16 погрешность манометра: Разность между показанием манометра и известным опорным (действительным) значением.

4.17 основная погрешность манометра: Погрешность манометра, применяемого в нормальных условиях.

4.18 дополнительная погрешность манометра: Составляющая погрешности манометра, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального ее значения или вследствие ее выхода за пределы нормальной области значений.

4.19 систематическая погрешность манометра: Составляющая погрешности манометра, принимаемая за постоянную или закономерно изменяющуюся при повторных измерениях одной и той же величины.

4.20 случайная погрешность манометра: Составляющая погрешности манометра, изменяющаяся случайным образом

4.21 абсолютная погрешность: Погрешность СИ, выраженная в единицах измеряемой величины.

— наибольшее инструментальное смещение ([2] 7.21) или наибольшая разность между средними значениями действительной функции преобразования и значениями номинальной функции преобразования манометра при одном и том же значении измеряемого давления, выраженная в единицах давления (используется при испытаниях или калибровке);

— наибольшая разность между измеренным значением и показанием эталона при одном и том же значении измеряемой величины, выраженная в единицах давления при поверке.

4.24 комбинированная погрешность манометра: Форма выражения погрешности манометра, содержащая одновременно абсолютную и (или) относительную и (или) приведенную погрешности.

4.25 основная погрешность манометра: Составляющая погрешности манометра, применяемого в нормальных условиях.

4.26 дополнительная погрешность манометра: Составляющая погрешности манометра, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального ее значения или вследствие ее выхода за пределы нормальной области значений.

4.27 инструментальная неопределенность манометра: Составляющая неопределенности измерений, обусловленная применяемым манометром при калибровке и испытаниях в целях утверждения типа.

4.28 стандартная инструментальная неопределенность: Неопределенность результата измерений, выраженная в виде среднего квадратического отклонения (СКО).

4.29 суммарная стандартная инструментальная неопределенность: Стандартная неопределенность результата измерений, полученного через значения других величин, равная положительному квадратному корню суммы членов, причем члены являются дисперсиями или ковариациями этих других величин, взвешенными в соответствии с тем, как результат измерений изменяется при изменении этих величин.

4.30 расширенная неопределенность показаний манометра: Величина, определяющая интервал вокруг результата измерений, в пределах которого находится большая часть распределения значений, которые с достаточным основанием могли бы быть приписаны измеряемой величине.