вязкость смазки на что влияет

Вязкость моторного масла

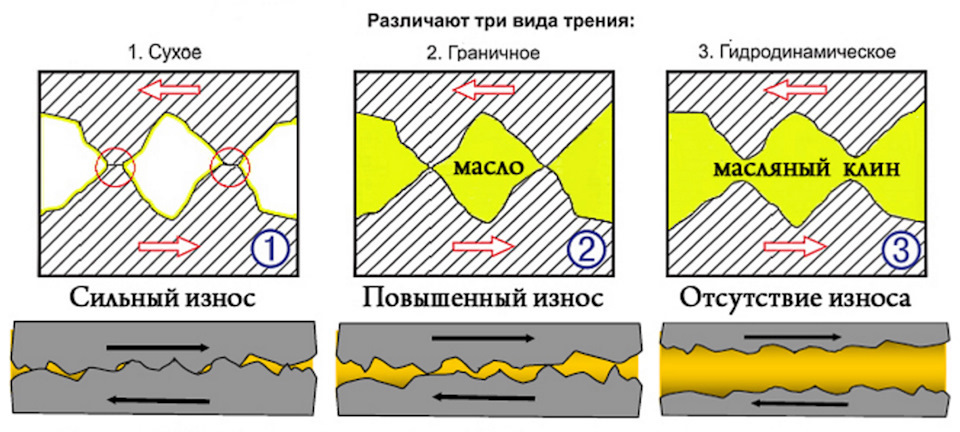

Главная задача моторного масла – не допустить сухого трения движущихся деталей двигателя (заменить его гидродинамическим, т.е. жидкостным), а также обеспечить минимальную силу трения при максимальной герметичности рабочих цилиндров. Молекулы жидких тел при перемещении также вызывают трение, это сопротивление перемещению одной части жидкости относительно другой и называется вязкостью.

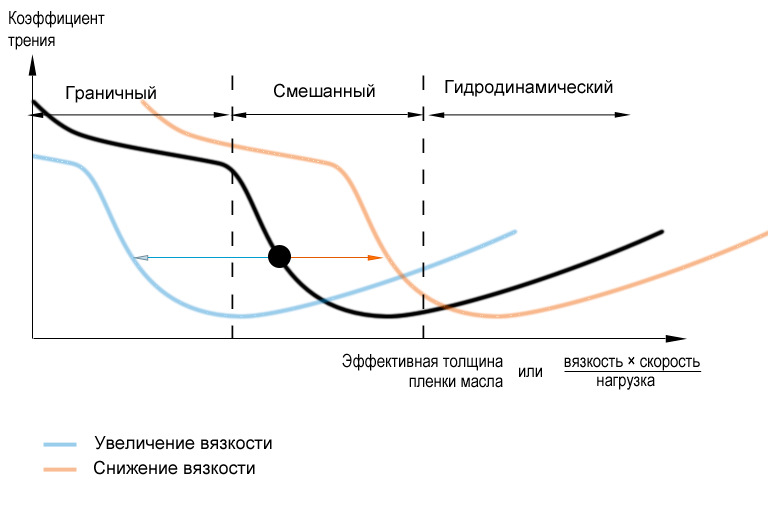

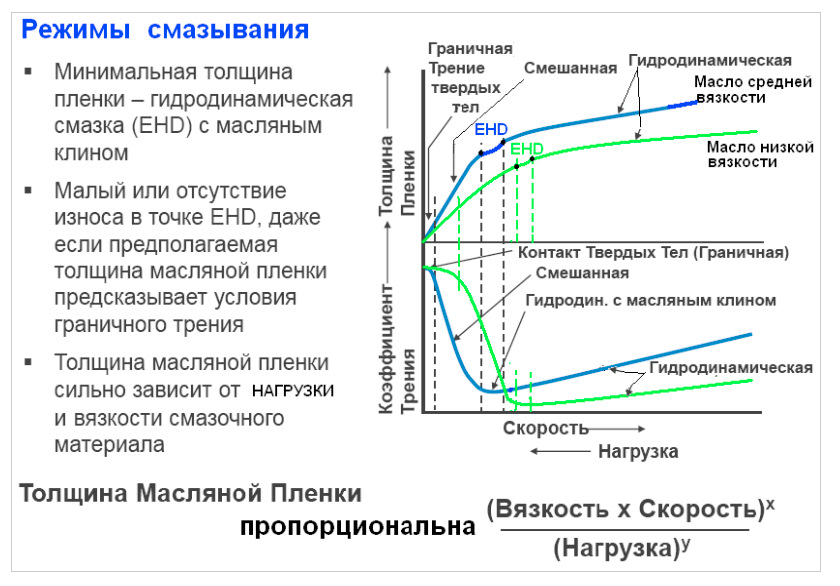

Вязкость масла является показателем смазывающих свойств, так как именно от вязкости масла зависит качество смазывания, распределение масла на парах трения и, тем самым, износ деталей. Кроме того, от вязкости зависят потери энергии при работе двигателя.

На определение вязкости моторного масла влияют два основных фактора — температура и скорость сдвига. Чистое базовое масло является т.н. ньютоновской жидкостью, т.е. его параметры линейно зависимы — при определенной температуре и давлении оно будет иметь определенную вязкость. Так, при повышении давления, уменьшается объем и усиливается взаимное притяжение молекул и увеличивается сопротивление течению, вязкость масла увеличивается. При повышении температуры процесс прямо противоположный — вязкость уменьшается.

Создать смазочный материал, который способен сохранять весь спектр свойств неизменно в огромном диапазоне температур практически невозможно. При низких температурах масло становится более густым, при высоких, наоборот, более текучим.

Важно понимать, что температура прогретого двигателя нестабильна. Датчик температуры на приборной панели автомобиля показывает температуру антифриза, которая, остается практически неизменной при правильной работе системы охлаждения двигателя. Однако температура моторного масла может достигать 140 – 150 градусов.

Исходя из этого, для каждого отдельно взятого двигателя автопроизводитель определяет компромиссные оптимальные параметры моторного масла и самый главный из них — это вязкость.

При низкой температуре и высоком давлении вязкость масла, например, в зацеплении шестерен, может увеличиться настолько, что масло станет твердой пластичной массой. В трансмиссии это явление оказывает определенное положительное действие, так как масло в пластичном состоянии не вытекает из зазора сопряженных поверхностей и уменьшает влияние ударных нагрузок на детали.

Однако, в современные всесезонные масла, зачастую, добавляют полимерные загустители — модификаторы вязкости. При повышении температуры они расширяются, увеличивая тем самым вязкость, а при снижении — сжимаются, снижая ее.

Быстрое скольжение поверхностей трения вызывает высокую скорость течения масла в узких зазорах и проявляется высокая деформация сдвига, которая вызывает деструкцию молекул полимеров (загустителей), которые входят в состав масла. При высокой скорости сдвига они могут сжиматься, что приводит к снижению вязкости, хотя их основная задача — увеличивать вязкость при высоких температурах. При сравнительно небольшой деформации сдвига, полимерные молекулы только раскручиваются, а после снятия напряжения, со временем, могут восстановить свою конфигурацию и вязкость. Такое снижение вязкости называется временным. Именно из-за этого явления сообщество автомобильных инженеров и ввело параметр HTHS, о котором мы поговорим далее.

Кинематическая вязкость

Кинематическая вязкость — это отношение динамической вязкости к плотности. Этот параметр показывает его текучесть при нормальной и высокой температуре и низкой скорости сдвига. Показатель выражается в сантиСтоксах (1 сСт=1 мм 2 /с).

Для замера показателя используется стеклянный вискозиметр.

Индекс вязкости

Индекс вязкости (ИВ, VI — Viscosity Index) — это величина, которая показывает, как сильно меняется вязкость масла в зависимости от температуры. Чем он выше, тем лучше. Однако нетипично высокий ИВ может свидетельствовать о большом вовлечении полимерного загустителя и невысоком качестве базы.

Невысокий индекс вязкости у минеральных базовых масел (у парафиновых — около 100, нафтеновых — 30-60, а у ароматических он может быть меньше нуля), более высоким ИВ обладают масла III группы, произведенные по технологии гидрокрекинга (от 120). Лидерами являются ПАО, у которых этот показатель может превышать ИВ 130, а у полиалкиленгликолей он может доходить до 150.

Динамическая вязкость

HTHS (High Temperature High Shear) — вязкость при высокой температуре и скорости сдвига

Интересно, что в отчете ASTM 1989 говорится, что 12 лет усилий, приложенных к разработке нового стандарта вязкости при высокой температуре и высокой скорости сдвига, не увенчались успехом. Если взглянуть на таблицу SAE J300, то можно увидеть, что для всесезонных и сезонных масел параметр HTHS разный: для SAE 40 он больше 3,7 мПа*с, а для, SAE 5W-40 он составляет не более 3,5 мПа*с. Однако, от текущих стандартов не отказались, так как рынок смазочных материалов ни одной поломки, связанной с параметром HTHS.

CCS (Cold Cranking Simulator)

Показатель динамической вязкости моторного масла, определяемый на имитаторе запуска холодного двигателя (Cold Cranking Simulator, CCS). Выражается в мПа*с. Чем он меньше, тем легче провернуть масло в цилиндро-поршневой группе.

MRV (Mini Rotation Viscometer)

Низкотемпературная динамическая вязкость, определяемая на миниротационном вискозиметре (Mini Rotary Viscometer). Этот показатель свидетельствует о том, сможет ли маслонасос прокачать загустевшее масло. Измеряется в мПас*с.

Расшифровка маркировки моторных масел: что значат цифры?

Вышеперечисленные параметры (кинематическая вязкость, CCS, MRV и HTHS) используются для классификации моторных масел по стандарту SAE J300. Согласно нему, автомобильные масла делятся на:

Расшифровать надпись можно по этой таблице.

Какую выбрать вязкость масла?

Заливать нужно масло именно той вязкости, которую рекомендует производитель автомобиля. Более густое, чем необходимо (как и менее вязкое) приведет к ускоренному износу деталей двигателя.

Нужно понимать, что автопроизводители рассчитывают зазоры в двигателе именно под рабочие температуры (для большинства моторов 100-150 градусов), специально заставляя двигатель работать при повышенных нагрузках. Именно поэтому более вязкое холодное масло помогает двигателю быстрее прогреться.

Смазочные истории. Базовая вязкость.

Как не старался я, но суровые законы жанра подталкивают меня к изложению в письменной форме всего, что я систематизировал в голове. Поэтому, неспешно, буду по пунктам описывать (в первую очередь для самого себя), все почерпнутые из разных источников нюансы. Если вам интересно — вы можете тоже приобщаться )

ЗЫ: Как обычно, я не прибегаю к копи-пастам, но там, где все-таки это происходит — шрифт выделяется курсивом и указывается источник.

Смазка

Ключевая задача смазки, которая собственно и порождает все новые и новые образчики — это уменьшение силы трения разнообразных взаимодействующих объектов. Уменьшение трения преследует своей целью сократить затраты энергии на взаимодействие объектов и уменьшить износ. Смазанные поверхности переводят трение объектов в трение смазки, которое как правило меньше.

Смазка может быть как твердой, так и жидкой, и даже газообразной. В автомобилях наиболее распространены смазки жидкие и консистентные. Соответственно, в агрегатах, таких как редуктора, двигатели, коробки передач, раздаточные коробки, ГУР циркулируют смазки жидкие, а в узлах шасси и подшипниках применяются консистентные смазки.

Попутно, надо заметить, существует еще задача сокращения коррозии — и любая смазка при правильном использовании ее решает (путем предотвращения доступа воздуха и воды к узлу).

Также еще одна побочная задача — это отведение тепла — но это больше характерно для жидких смазок, т.к. у консистентных слишком мала, как правило скорость циркуляции, если такая и имеет место вообще (мы не рассматриваем промышленную технику с принудительной прокачкой консистентных смазок).

Литол, как много в этом звуке

Если честно, несмотря на техническое образование, и вроде понимание того, что мир — сложная штука, до недавнего времени, я не вдаваясь в детали просто мазал, что ни попадя, смазкой Литол-24, и с придыханием думал про Ликви Моли Мерзавчик. Но совершенно случайно я заинтересовался вопросом того, что правильно мазать на направляющие, а затем стало приходить понимание, что если все так сложно с направляющими, то может и в других узлах не все так уж и просто. Грубо говоря, пословица что Машу маслом не испортишь не совсем отвечает истине, и применение неправильных смазочных материалов может существенно сократить жизнь узла. Обратно, правда, верно лишь частично. Даже самая лучшая смазка не может сделать изначально посредственный узел вечным. Хотя некоторые экспериментаторы и отмечают увеличения ресурса вплоть до 100% относительно заводской смазки

Ключевые особенности узлов и агрегатов

Разные узлы автомобиля имеют совершенно разные требования к смазкам.

Очень грубо можно разделить области применения в автомобиле на:

— элементы ходовой части и шарнирных соединений (шасси)

— подшипники колес

— прочие подшипники агрегатов и навесных пунктов.

Некоторые из этих узлов имеют весьма ограниченную подвижность, но зато существенные нагрузки. И наоборот, некоторые могут иметь очень большую скорость вращения, но незначительные нагрузки. Это обуславливает применение разных смазочных материалов.

Даже в советское время, для смазывания разных узлов применялись разные специализированные смазки, а не только Литол-24 (и только партия была одна). И, естественно, особенно на текущий момент, конкурирующие производители выпускают множество смазок, в том числе для индустриально-промышленного применения.

Что же можно прочитать в паспортах (TDS) на эти смазки?

Загуститель.

Среди распространенных загустителей широко применимы загустители на мылах (литиевом и кальциевом), комплексах (литиевом и кальциевом), полимочевинах (в разных вариантах), сульфанатах кальция, неорганических загустителях (бентониты, силикатные кислоты).

Загустители оказывают значительное влияние на характеристики смазки, причем с ростом объемной доли загустителя, большая часть характеристик смазки зависит от него. Но про загустители мы поговорим подробнее позднее

Консистенция по NLGI

Этот параметр показывает то, как органолептически воспринимается смазка. Например NLGI 2 воспринимается как мягкий крем, а NLGI 00 — как почти жидкое масло. К сожалению, многим свойственно проецировать консистенцию на способность смазки противостоять нагрузкам — а в общем случае это неверно. Консистенция лишь характеризует удерживаемость смазки в узле трения и влияет на температурные показатели. Зачастую смазки с одинаковым базовым маслом имеют разную консистенцию исключительно за счет наращивания доли загустителя или специальных загущающих присадок.

Температурный диапазон

Есть несколько пунктов, связанных с температурой, что вызывает иногда путаницу.

В документации на смазку вы можете увидеть такие фразы как

Минимальная рабочая температура

Максимальная рабочая температура

Температура вспышки

Температура каплепадения

Температура застывания

и т.д.

Тут нам надо рассмотреть физическую сторону процесса, происходящего в смазываемом узле. Как мы уже писали выше, каждая смазка в точке трения предназначена для того чтобы заменить трение сухое (металл-металл, металл-пластик, пластик-пластик) на трение жидкостное (смазка-смазка). В обычной ситуации у нас узел в состоянии покоя имеет какой-то слой смазки. В момент когда начинается трение (начинает крутится подшипник, начинает двигаться шар шаровой в вкладыше) — смазка начинает испытывать на себе силу и скорость сдвига (т.е. сдвижение слоев смазки относительно друг друга, кстати напрямую связано с вязкостью).

Если смазка находится в своем температурном диапазоне (т.е. между минимальной и максимальной рабочей температурой), то смазка спокойно скользит (теряя на трении ровно столько, сколько обусловлено ее вязкостью), выдавливаясь из точки трения и затягиваясь в точку трения (собственно так и происходит смазывание в подшипниках и шаровых). Сразу отметим, что в общем случае с ростом температуры (но в рабочем интервале) вязкость смазки падает (поэтому обычно в TDS указывается вязкость при 40 градусах и при 100 градусах). Соответственно, разогретый узел тратит меньше энергии на преодоление силы трения (но с падением вязкости растет и риск полного выдавливания смазки из пятна контакта, запомним это).

Если температура продолжает расти дальше, то мы в какой-то момент можем выйти из рабочего диапазона вверх. Это означает, что перегретая смазка уже не выполняет своей задачи по смазыванию, хотя все еще находится в узле и при остывании скорее всего (зависит от типа загустителя) восстановит свои свойства. Отметим, что такие вот перегревы — вызывают ускоренное старение смазки, что может повлечь за собой необходимость ее досрочной замены.

Если же температура растет дальше, то мы достигнем температуры каплепадения (или температуры вспышки, если таковая заявлена). Температура каплепадения — температура при которой загуститель полностью теряет свои свойства, смазка превращается в жидкость и норовит вытечь из нашего смазочного узла. Как правило, достижение температуры каплепадения полностью и необратимо уничтожает свойства консистентной смазки. Достижение же температуры вспышки, как можно догадаться, вообще приводит к воспламенению смазки (при наличии рядом открытого пламени).

Рассмотрев геену огненную, перейдем к ее антиподу — холоду. В случае если мы пытаемся эксплуатировать агрегат при низкой температуре мы имеем следующее.

Температура застывания. Она зачастую указыватся выше (!) чем минимальная рабочая температура. С чем же это связано?

При застывании смазка может уже быть не пригодна для прокачивания через централизованные системы прокачки (промышленная техника), но при этом в пятне контакта продолжать выполнять смазывающую функцию — т.е. заменять трение твердых тел жидкостным трением. Тут мы должны помнить, что застывание смазки не равноценно замерзанию воды — не находится в одной температурной точке 0 градусов, а размазано по широкому диапазону, в рамках которого смазка постепенно теряет подвижность.

Соответственно, температура застывания для автовладельца (у которого нет прокачки консистентных смазок) является не температурой паники (все пропало!), но температурой, при которой нужно понимать что из-за сокращения подвижности смазки ее возобновление в точке контакта будет сопровождаться замедлением и, как следствие, постепенным нарастанием трения (и износа). Т.е. если узел в который заложена смазка достаточно быстро прогревается (быстро вращающийся подшипник, близость к двигателю) — температура застывания не должна вас волновать. Если же узел почти не подвержен прогреву, то это граница, которую надо иметь в виду.

Минимальная же рабочая температура определяет насколько вообще смазка в состоянии смазывать. Ниже этой температуры смазка настолько затвердевшая, что смазывания не осуществляет, из узла трения выталкивается как твердое тело и обратно не затягивается.

Проникновение

Этот показатель фактически дублирует класс NLGI, просто указывая более точно значения консистенции измеряемой методом пенетрации конуса.

Нагрузка сваривания на ЧШМТ

Это один из ключевых параметров, особенно для эксплуатации в подшипниках. При помощи специального станка производится вращение одного шарика на неподвижных трех, под нагрузкой. Соответственно, момент, когда смазка перестает выполнять свои функции и происходит «сваривание» (т.е. взаимопроникновение металла шариков, задиры, царапины, повреждения) и определяется как нагрузка сваривания. Естественно, чем эта нагрузка выше, тем смазка более выносливая в узлах с большой нагрузкой. Но тут надо учитывать один момент — чтобы повысить это значение, в смазку добавляют зачастую химические вещества, негативно влияющие на поверхность материалов. Т.е. критические нагрузки эта смазка будет держать лучше, но при долгой эксплуатации (даже без больших нагрузок) износ с ней будет выше.

Пятно износа (диаметр пятна износа при нагрузке)

Определяется при установленной конкретным стандартом небольшой нагрузкой и временем эксплуатации. Этот тест косвенно показывает насколько смазка дает малый износ при средних и малых нагрузках.

Соответственно, тут же делаем вывод — далеко не всегда смазка с максимальной нагрузкой сваривания нужна везде. Если в вашем узле не предполагаются значительные нагрузки, то возможно следует выбирать смазку по принципу минимального пятна износа при средней нагрузке сваривания.

Тест на Timken

В отличии от теста на ЧШМТ этот тест проводится не на шариках, а на роликах, соответственно, лучше имитирует условия работы роликовых подшипников и вообще плоскостей трения. К сожалению, иногда бывает что в паспорте смазки указаны либо результаты ЧШМТ либо Тимкена, а не то и другое одновременно.

Вымывание

Этот параметр характеризует водостойкость смазки. Показывает сколько процентов смазки смывается в течении определенного времени при воздействии струи воды определенной температуры.

Тут надо быть бдительным, так как это испытание проводится по разным стандартам, и температура воды может быть как близкая к кипятку (ASTM D 1264, 80гр.ц, вымывание из подшипника), так и иметь вполне комфортные 38гр.ц (ASTM D 4049, но смывание струей с пластины(!)). Разное применение требует анализа разных стандартов.

Коррозионное воздействие на металлы

Этот параметр показывает насколько смазка агрессивна к металлам, в частности к меди. В большинстве случаев смазки этому критерию удовлетворяют, но если у вас в узле цвет.мет, то глянуть надо, некоторые могут быть к меди агрессивны.

Коллоидная стабильность

Способность смазки (загустителя) удерживать дисперсионную среду (масло). Чем меньше, тем лучше. Грубо говоря, смазка с большой коллоидной стабильностью не в состоянии долгое время находится в негерметичном узле — постепенно она потеряет большую часть масла и превратится в замазку (а вытекающее масло изговнякает все вокруг).

Механическая стабильность

Способность смазки сохранять свои свойства при интенсивном перемешивании и высоких скоростях сдвига. Смазка с малой механической стабильностью при применении в узлах с большими скоростями сдвига (скоростных подшипниках, втулках с высокой скоростью вращения) теряет свои свойства, загуститель разрушается и опять же масло вытекает из узла, переставая его смазывать.

Маслоотделение

Иногда, заглядывая в тубу с смазкой, которая долго постояла можно заметить, что на поверхности смазки есть капли масла, или оно вообще вытекает из негерметичной упаковки. Чем смазка качественнее, тем меньше у нее маслоотделение.

Температурная деградация (время работы)

Этот параметр, если указан, определяет время работы при повышенной температуре, на протяжении которого смазка не теряет свои свойства. Тут важно понимать, что максимальная рабочая температура для смазки все равно может быть сопряжена с стрессом. Для того, чтобы понимать сколько прослужит смазка при высокой температуре, близкой к максимально рабочей, некоторые производители проводят тесты на время работы смазки при повышенных температурах.

Для чего это важно — например смазка в подшипник. Если у нас это например, автомобиль, а подшипник стоит на генераторе, то летом в жаркой стране температура на нем при нагрузке может приближаться к максимальной. Две смазки с одинаковой максимальной рабочей температурой, но разным life time в этом узле прослужат разное время.

Вязкость (вязкость базового масла, кинематическая вязкость)

Ну и наконец мы дошли до параметра, которому посвящен этот выпуск. Как говорят англичане last but not least.- последнее по счету но не по важности.

На самом деле, для определения применимости смазки в конкретном узле этот параметр является ключевым. Вязкость вообще — это физическая характеристика, которая показывает меру сопротивления жидкости к сдвиговому усилию.

Жидкость, протекающая между двумя пластинами (или неподвижная, при движении одной из пластин), можно разделить на условные слои, которые двигаются относительно друг друга. Слои ближайшие к пластинам удерживаются (частично) силой трения о них, соответственно, начиная сдвигаться относительно слоев отдаленных от пластин.

Чем эти слои подвижнее относительно друг друга, тем жидкость менее вязкая. Общепринятые единицы изменения вязкости — стоксы. Вязкость воды при комнатной температуры составляет 1 сантистокс.

Соответственно коэффициент трения напрямую зависит от вязкости. Казалось бы, что проще, берем самую вязкую смазку и вперед. Но вся идея работы смазок заключается в расталкивании трущихся поверхностей масляным клином (масла же несжимаемы), и толщина этого клина в том числе зависит от вязкости смазки. Соответственно, если есть существенная нагрузка, а смазка слишком маловязкая, выталкивающая сила будет слаба и плоскости трения начнут соприкасаться.

Таким образом делаем вывод — для каждого узла смазка должна иметь свою определенную вязкость. Слишком маленькая вязкость повлечет за собой повреждения узла при нагрузках, слишком большая — вызовет повышенное трение, рост температуры, перегрев, разжижение смазки и потерю смазывающей способности.

Важно иметь в виду, что вязкость в зависимости от температуры тоже меняется. Чем температура выше, тем сильнее вязкость падает. Соответственно, производители смазок указывают вязкость при температуре 40 градусов и при 100 градусов. Но есть и нюансы. Дело в том, что загустители значительно влияют на вязкость в состоянии покоя.

Но чем сильнее смазка подвергается перемешиванию (сдвигу), тем больше ее вязкость стремится к вязкости базового масла.

Таким образом, чаще всего мы видим в документах на смазку именно вязкость базового масла. Что из этого следует — если мы применяем смазку в узлах, где перемешивания практически нет, вязкость ее будет выше чем указанная в паспорте смазки.

Какие можно сделать выводы из вышеприведенного? К сожалению, сформированная тенденция пихать во все щели литол или горячо любимый синий литол от Кастрюля, как и прочие «индустриальные» смазки общего назначения приводит к тому, что в узлы попадают смазки, которые имеют совершенно неуместную для этих узлов вязкость.

Так, например, специальные смазки для ступичных подшипников от крупных производителей имеют вязкость в районе 120 сантистоксов при 40 градусах (и вплоть до 15 при 100 градусах).

Т.е. в разогретой ступице смазка подшипника должна иметь вязкость в районе 15-25 сантистоксов.

А теперь берем зиму, когда даже разогретая ступицы имеет всего 40-50 градусов, и смотрим на 220 сантистоксов смазки общего назначения при этой температуре в узле. В 10 раз более вязкая. И даже если она морозостойкая, все равно при рабочей температуре ступицы в мороз она будет существенно вязче, чем должна. В мороз конечно перегрева не будет, но вот расход топлива — вырастет.

Отсюда вывод — для районов с крайне холодным климатом желательна пересмазка на зиму (если узел это позволяет) соответствующей смазкой с вязкостью 20-40 сантистоксов при 40 градусах. (но если это оправдано экономически, т.е. пробеги при больших морозах тоже большие). Другие же узлы, наоборот, нуждаются в смазке большой вязкости.

Еще раз акцентирую важный аспект. Консистенция (то как вы пальчиками воспринимаете густоту смазки) никак не коррелирует с вязкостью. Например, в высокоскоростные подшипники пойдет маловязкая смазка, но консистенции NLGI-3 (т.е. как сливочное масло где-то), и наоборот, в закрытые зубчатые нагруженные передачи смазка консистенции NLGI-00 (т.е. почти как водичка) но высокой вязкости.

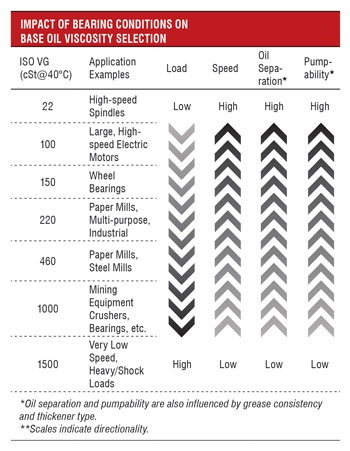

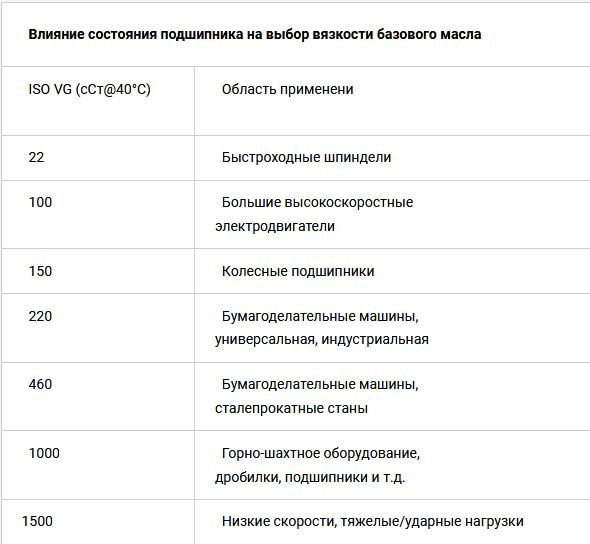

Рассмотрим вообще градацию автомобильных узлов по необходимым смазкам.

Как следует из вышеприведенного чем узел более медлительный (маленькая скорость сдвига смазки) и более нагруженный, тем выше ему нужна вязкость, и наоборот. И, соответственно, чем выше рабочая температура узла, тем сильнее уменьшится вязкость и тем более вязкая смазка нужна (при 40гр). И наоборот, если температура эксплуатации очень низка, нужно брать смазку с вязкостью ниже (при 40гр)

Вязкости выше 500 в автомобильной технике не распространены. Вы можете их применить (если уж они у вас есть) в петлях дверей, если двери тяжелые, в салазках сидений, но нужно иметь в виду, что как правило такая вязкость идет вкупе с низкой морозостойкостью (дешевые продукты, вы же не станете для дверей брать смазку за 1000р).

Отмечу, тем не менее, что есть премиальные смазки, рекомендованные например для шаровых внедорожной техники, такие как Huskey Molyplex (вязкость 595сантистоксов при 40гр), с молибденом и другими твердыми присадками. Но при цене 1400р за тубу (и наличию молибдена) у меня есть сомнения, что это годно для повседневной эксплуатации (и она не низкотемпературная, что логично).

Все значения вязкости указываются для температуры 40гр. Но нужно учитывать, что у разных смазок кривая изменения вязкости от температуры может быть разной степени крутизны.

Вязкости 150-250: крестовины карданного вала в теплом климате при высоких нагрузках.

Вязкости 100-200: крестовины карданного вала, шарниры равных угловых скоростей (трипоидные) в теплом климате

Вязкости 50-150: подшипники ступиц при эксплуатации в среднем климатическом поясе, шарниры равных угловых скоростей (шариковые) в холодном климатическом поясе (при наличии дисульфида молибдена в составе), шарниры равных угловых скоростей в холодном климатическом поясе, крестовины карданного вала в холодном климатическом поясе. Прочие среднескоростные высокотемпературные/высоконагруженные подшипники.

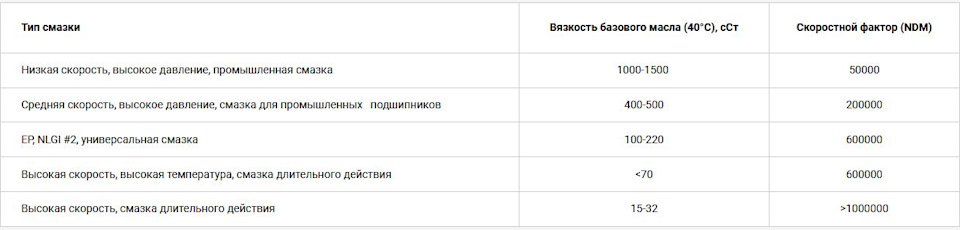

Вязкости 10-60: высокоскоростные ненагруженные подшипники в высокотемпературных узлах (100гр+), среднескоростные средненагруженные подшипники в среднетемпературных узлах (от 40 до 80гр), низкоскоростные нагруженные подшипникив низкотемпературных узлах (0-40гр) или (например ступичные) при эксплуатации в условиях арктики.

Помним, при этом, что ориентироваться только на вязкость нельзя, надо еще выдержать правильную консистенцию (зависит от узла) и минимальную нагрузочную способность (для шарикоподшипников больше смотрим на тест на ЧШМТ, для роликовых — на тест Timken.

Еще раз:

Чем чревато несоблюдение вязкости смазки для узла — слишком вязкая перегреет узел, дойдет до температуры каплепадения и вытечет из узла. Слишком мяловязкая не даст достаточного масляного клина и вызовет при любых нагрузках прямое трение металла по металлу. Чем узел менее подвижен и более нагружен, тем он лояльнее к перебору по вязкости, и чувствительнее к недобору. Чем узел более подвижен (и температурен) и менее нагружен — тем он чувствительнее к перебору по вязкости и лояльнее по недобору.

И кратко поговорим про скоростной фактор.

Существуют два основных способа определения этого фактора. Первый называется скоростным фактором DN, чтобы выяснить значение которого необходимо умножить значение внутреннего диаметра подшипника на значение скорости, при которой он вращается. Второй метод называется скоростным фактором NDm. Для его определения используется медианный размер подшипника (также известный как диаметр начальной окружности) и частота вращения.

На этом я заканчиваю немного затянувшуюся первую часть, тем более что и количество доступных в одной публикации символов почти подошло к концу. Уже даже по факту того что написано, у вас должно сформироваться понимание, что не одним литолом жив мир смазок. Хотя, литол и даже солидол до сих пор имеют свои области применения. Также не следует обольщаться красивыми синими или фиолетовыми смазками от крупных производителей типа Кастрол, Мобили и т.д.

Дело в том, что у них, за кордоном, есть свои «литолы». И «дешевые» кастролы/мобилы/петроканады/тотали (по 200-300р за тубу) — это они и есть. Единственный плюс, зачастую, относительно нашего литола у них в том, что там качество и соответствие паспортным данным выше, чем у многих наших производителей Литола, которые даже в рамки ГОСТ по Литол не укладываются.

Ну и напоследок забавный видос с горящим подшипником 🙂

Пишем комментарии, предлагаем и критикуем.

За рулем не бухаем и дома не сидим.