ванадиевый катализатор что это

Большая Энциклопедия Нефти и Газа

Ванадиевый катализатор

Свежие ванадиевые катализаторы обычно содержат хлориды щелочных металлов, и при первичной обработке двуокисью серы выделяют значительные количества хлора. В некоторых случаях ( высокая концентрация двуокиси серы, перегревы) при этом наблюдается образование летучих соединений ванадия, разлагающихся на влажных стенках отводных трубок с образованием бурого налета пятиокиси ванадия. [31]

Немецкие ванадиевые катализаторы всех сортов подвергаются обработке двуокисью серы на месте изготовления, и после загрузки их в контактный аппарат не требуется специального насыщения. [32]

Применяемые ванадиевые катализаторы не обладают достаточной термической устойчивостью. Активность их при повышенных температурах со временем постепенно снижается, и это затрудняет интенсификацию процесса получения серной кислоты контактным методом. Однако Б этих условиях катализатор БАВ быстро выходит из строя в связи с его перегревом. [33]

Ванадиевые катализаторы окисления SCb производятся и продаются рядом фирм во всем мире. Поэтому активность, срок службы, физические свойства, размеры таблеток, способы приготовления катализаторов и цены на них различаются. Однако химический состав их объема и поверхностного слоя мало отличается для разных образцов. [34]

Сульфатированные ванадиевые катализаторы имеют сложную поверхность, контактирующую с газами. Боресков [142] на основании химического, термического и рентгеноструктурного анализа показал, что V2O5 и K2SO4 образуют соединение, дающее с K2SO /, эвтектическую смесь. [36]

Хотя ванадиевые катализаторы примерно в 5000 раз устойчивее платиновых к действию мышьяка [370], исходный газ необходимо освобождать от As, поскольку при неочищенном газе активность первых слоев контакта уже через месяц работы снижается вдвое. [37]

На ванадиевые катализаторы при температуре й ературы конденсации серной кислоты они не оказывает ire действия. Причины, вызывающие необходимости ос газов перед поступлением их на контактирование, рассмс выше. [38]

Разработан ванадиевый катализатор типа СВД на носителе белаксе для окисления сернистого ангидрида. [39]

Для ванадиевых катализаторов энергия активации оценивается в 20 ккал ( 83 кДж) при высоких и примерно 40 ккал ( 164 кДж) при низких температурах. Состав действующего катализатора в значительной степени зависит от состава газов. [40]

Активность ванадиевых катализаторов проявляется в довольно узком интервале температур. [42]

Применение ванадиевых катализаторов в производстве серной кислоты из сероводорода позволяет отказаться от мокрой очистки и осушки газа и заменить абсорбцию более простым процессом конденсации. [43]

Стоимость ванадиевых катализаторов ( капитальные затраты), отнесенная к единице производительности, в четыре раза ниже стоимости платиновых ка ализаторов. Невосполнимые затраты на катализатор, отнесенные к единице продукции, для ванадиевых катализаторов в два раза ниже, чем для платиновых. [44]

Производство ванадиевых катализаторов основано на получении порошкообразного силикагеля путем осаждения его из жидкого стекла, разбавленного серной кислотой. Сухой силикагель смешивают с ванадиевым щелоком, состоящим из пятиокиси ванадия и щелочи. Полученную смесь прессуют в таблетмашине с получением колец или гранул, затем сушат в ленточной сушилке и досушивают, прокаливают и охлаждают. Для этого применяют шахтные печи. Эти печи дают высокую равномерность прогрева катализатора при незначительных потерях из-за разрушения или истирания; они сравнительно просты и надежны в работе. [45]

Виды ванадиевого катализатора

Ванадиевый катализатор готовят различного состава. Обычно его называют сокращенно начальными буквами элементов, соединения которых входят в его состав. У нас применяют катализаторы БАВ (барий, алюминий, ванадий) и СВД (сульфо-ванадато-диатомовый).

БАВ (барий, алюминий, ванадий) состава:

катализатор активатор носитель

СВД (сульфо–ванадато–диатомовый) состава:

катализатор активатор носитель

Для приготовления бариевого алюмованадиевого катализатора (БАВ) смешивают при нагревании до 70°С щелочной раствор ванадата калия KVO3 с раствором калийного силиката K2O·nSiO2 (жидкое калиевое стекло). В полученную смесь медленно добавляют при непрерывном перемешивании солянокислый раствор треххлористого алюминия AlCl3 и водного раствора хлористого бария BaCl2. Выпадающий белый хлопьевидный осадок отфильтровывают на фильтр-прессе, затем отжимают на гидравлическом прессе до содержания в нем влаги 40—45%. Полученную влажную массу формуют в виде таблеток, гранул или колец. Заформованную массу сушат до содержания в ней влаги 15% в течение 30 ч, постепенно увеличивая температуру от 60 (в начале) до 115°С (в конце сушки). В сухой ванадиевой контактной массе БАВ содержится ванадия в пересчете на V2O5 7—8%. Насыпной вес гранулированного катализатора примерно 450—500 г/л.

Приготовленный катализатор обрабатывают (насыщают) сернистым газом. Этот процесс следует вести осторожно, так как он сопровождается значительным выделением тепла и возможен перегрев катализатора, что приводит к спеканию контактной массы и потери ею активности. Для устранения перегрева контактной массы насыщение ведут слабым сернистым газом, содержащим не более 0,5% SO2. При насыщении образуются сульфаты, выделяется хлор, катализатор приобретает желтоватую окраску, насыпной вес его возрастает до 600—650 г/л, а объем при этом несколько уменьшается. Катализатор насыщают сернистым газом чаще всего на заводах в контактных аппаратах.

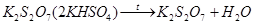

Для приготовления ванадиевого катализатора СВД (сульфо-ванадато-диатомовый) исходными материалами служат диатомит— инфузорная земля, пятиокись ванадия, гипс и бисульфат калия. Их измельчают в шаровых мельницах, смешивают в смесителях с небольшим количеством воды до пастообразного состояния, затем массу формуют в виде гранул или колец. Заформованный катализатор подсушивают и прокаливают при 500— 700° С. При этом он теряет воду, а бисульфат калия KHS04 переходит в пиросульфат калия

который с

При нагревании ванадиевого катализатора выше 650° С во время применения в контактном аппарате активность его сравнительно быстро снижается. Причины этого точно не установлены. По-видимому, при перегревании изменяется структура катализатора, уменьшаются его пористость и активная поверхность. Кроме того, при повышении температуры выше 650° С, возможно, происходит взаимодействие калия с кремнеземом носителя, в результате чего разрушается активный комплекс

Большая Энциклопедия Нефти и Газа

Применение ванадиевых катализаторов в производстве серной кислоты из сероводорода позволяет отказаться от мокрой очистки и осушки газа и заменить абсорбцию более простым процессом конденсации. [1]

В случае применения ванадиевых катализаторов стационарные слои катализатора обычно помещают в один реактор большого диаметра; эти слои имеют относительно небольшую толщину, чтобы перепад давлений был минимальным. Общее давление лишь немного превышает давление, необходимое для прохождения газов через систему. [2]

Каталитические способы чаще всего с применением ванадиевых катализаторов ) приемлемы только для газов, не содержащих пыли и катализаторных ядов. Они мало пригодны для газов энергетических и металлургических предприятий. [3]

Каталитические способы ( чаще всего с применением ванадиевых катализаторов ) приемлемы только для газов, не содержащих пыли и катализаторных ядов. Они мало пригодны для газов энергетических и металлургических предприятий. [4]

В то же время порядок реакции по кислороду с применением ванадиевого катализатора не снижается. [6]

Продукты первичного окисления образца проходили через несколько слоев платинированного асбеста и звездочки из платиновой проволоки. Специальными опытами по сжиганию фенилсульфоксида было показано, что на платиновом катализаторе при 850 С сера количественно превращается в S02, a S03 не образуется. В случае применения ванадиевого катализатора температура окисления должна быть повышена до 1200 С. [12]

Большая Энциклопедия Нефти и Газа

Ванадиевый катализатор

Ванадиевый катализатор менее активен, чем платиновый, но дешевле и отравляется соединениями мышьяка в несколько тысяч раз меньше, чем платина; этот катализатор оказался наиболее рациональным и только он применяется в производстве серной кислоты. Ванадиевая контактная масса содержит в среднем 7 % VaOs; активаторами являются окислы щелочных металлов, обычно применяют активатор КаО; носителем являются пористые алюмосиликаты. Обычные ванадиевые контактные массы представляют собой пористые гранулы, таблетки или кольца с развитой внутренней поверхностью. [2]

Ванадиевый катализатор не отравляется парами воды, он менее чувствителен к мышьяку и к тому же значительно дешевле платины; однако, очистка газа от As неизбежна и при ванадиевом катализаторе. [4]

Ванадиевые катализаторы введены в СССР в практику на основе работ Г. К. Борескова и других советских ученых. [6]

Ванадиевый катализатор широко применяется в СССР, начиная с 1932 г., и в настоящее время полностью вытеснил платину. [8]

Ванадиевый катализатор дешевле и менее подвержен действию контактных ядов. Без катализатора данная реакция идет очень медленно, так как для ее осуществления требуются тройные столкновения молекул ( 2SO2 О2, вероятность которых мала. Для обеспечения эффективности процесса каталитического окисления SO2 необходима тщательная очистка его от As и других примесей, которые отравляют катализатор. [9]

Ванадиевый катализатор широко применяется в СССР, начиная с 1932 г., и в настоящее время полностью вытеснил платину. [10]

Ванадиевые катализаторы для контактного производства серной кислоты, Госхимиздат, 1963, стр. [12]

Ванадиевые катализаторы снижают свою активность при попадании в аппарат соединений мышьяка, фтора, хлора и тумана серной кислоты. Туман серной кислоты разрушает металлические детали аппарата, образующийся при этом сульфат железа забивает поры контактной массы и вызывает ее спекание. Особо опасной примесью в газе является фтор и его соединения, которые снижают процент контактирования, а также разрушают футеровку промывных башен и загрязняют серную кислоту. [13]

Низкотемпературный ванадиевый катализатор окисления S02

(СВС) [137]. Выпускают в виде цилиндрических гранул и колец. Катализатор примерно содержит, % (масс.): V205 — 8; К20 — 12. Характеристика пористой структуры:

Насыпная плотность, г/см3.

Удельная площадь поверхности, м2/г Средний размер пор, нм

Низкотемпературные катализаторы в сочетании с катализаторами, активными при высоких температурах, обеспечивают расширение рабочего интервала температур процесса окисления, снижение начальной температуры а вт отер ми чностл процесса и протекание процесса окисления с высокой скоростью при близких к равновесию степенях окисления S02.

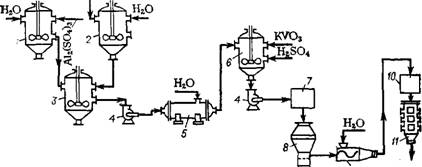

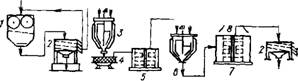

Технологическая схема производства катализатора СВС представлена на рис. 3.17 [138]. Растворение Al2 (S04)3 в воде производят в реакторе 1 при температуре 60—90 °С. Раствор охлаждают. Натриевое жидкое стекло плотностью 1,36—1,5 г/см3 в разбавителе 2 доводят водой до плотности 1,17—1,21 г/см3. В реакторе 3 готовят суспензию силикагелевого носителя смешением растворов жидкого стекла и сульфата алюминия (рН = 9-^9,5) с последующим извлечением А1203 серной кислотой (рН = 1^-1,1). Суспензию носителя насосом 4 подают на фильтр-пресс 5 для фильтрования и промывки геля. Отмытый гидрогель с влажностью 78—82 % поступает в реактор 6, снабженный мешалкой, где пропитывается щелочным раствором KV03. Предварительно осадок гомогенизируют для получения однородной суспензии, добавляют H2S04 (до требуемого рН) и после перемешивания в течение 1 ч приливают раствор KV03 с концентрацией V205 100—130 г/л. На стадии синтеза катализатор ной суспензии в зависимости от ее рН имеет место образование различных по своей химической

Рис. 3.17. Схема производства катализатора СВС:

1,3,6 — реакторы; 2 — разбавитель; 4 — насос; 5 — фильтр-пресс; 7 — дозатор; 8 сушилка КС; 9 — смеситель; 10 — таблеточная машина; 11 — шахтная печь

Природе и, следовательно, физико-химическим свойствам соединений: в сильно кислой области в присутствии большого количества SO4™ ванадий связан в устойчивые растворимые комплексы. По мере уменьшения кислотности усиливаются процессы гидролитического осаждения ванадия, достигающие максимума при рН = 2. Наиболее активный катализатор получают из суспензии с рН

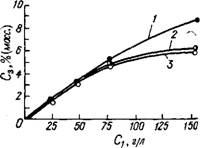

Здесь Сх и С2 — концентрация V206 и K2S04 в пропиточном растворе соответственно, г/л; U — объемное соотношение твердой и жидкой фаз; t — температура пропитки; т — время пропитки; Jn — интенсивность перемешивания фаз.

При U = ІЧ-1.5 концентрация пропиточных растворов связана с содержанием активных оксидов в контактной массе КС следующей зависимостью:

Здесь С3 — содержание V206 в катализаторе, % (масс.); а, b — коэффициенты пропорциональности.

Содержание К20 [% (масс.)] в контактной массе рассчитывают по формуле:

Здесь т = СгО. г-Ю»3 + 0,3-Ю-2; bi = 0,078с! V1 + (0,025Cj) 2.

Как видно из рис. 3.19, 3.20, с увеличением концентрации V206 в растворе повышается движущая сила процесса пропитки, увеличивается содержание V205 в контактной массе. Присутствие сульфата калия в пропиточном растворе способствует адсорбции ванадата калия на алюмосиликате. Увеличение содержания К20 в катализаторе зависит от концентрации как сульфата, так и ванадата калия в исходном растворе (рис. 3.21; 3.22).

Пропитанный носитель отжимают на фильтр-прессе 4 (см. рис. 3.18), сушат 3—4 ч в колонне 9 при 120 °С. Для ликвидации корки оксидов, откладывающейся при сушке на наружной поверхности гранул, последние обкатывают в барабане. Носитель прокаливают в аппарате 18 в течение 2 ч при 550—600 °С. При

термической обработке идет формование пористой структуры катализатора (см. гл. 2): размеры пор с повышением концентрации соли ванадия в твердой массе и температуры прокаливания (до 800 °С) увеличиваются до десятков и сотен нанометров, при этом общий объем пор практически не изменяется (а. с. СССР 1003880). Зависимость среднего радиуса пор гср от температуры прокаливания определяют по уравнению:

Здесь к — постоянная, равная для описанных выше условий 1/300; 800 °С;> ;> t 400 °С; а — постоянная, равная 250.

Пыль отсеивают на вибросите 19. Если исходный носитель имеет несфэрическую форму гранул, то в конце технологического цикла длительно обкатывают катализатор во вращающемся барабане с целью истирания острых углов. Затем отсеивают пыль.

Активность катализатора определяется степенью превращения S02 в S03 и при V = 4000 ч-1, содержания в газовой смеси 10 % (об.) S02 и 90 % (об.) воздуха и 485 °С должна составлять не менее 85%. При соблюдении всех параметров технологического режима степень окисления S02 достигает 92%.

Серебряный катализатор окисления метанола в формальдегид [139]. Получают путем пропитки дробленой пемзы нитратом серебра. Катализатор представляет собой частицы неправильной формы размером 2—3 мм, имеющие серую окраску с блеском. Серебро находится в мелкокристаллическом состоянии в порах носителя (пемзы) и составляет 30—35 % от массы последнего. Катализатор имеет следующую характеристику:

Объем пор, %. Примерно 62

Схема производства серебряного катализатора приведена на рис. 3.21.

Рис. 3.21. Схема производства серебряного катализатора на пемзе:

Валковая дроЗилка; 2 — вибросито; 3 — реактор с мешалкой и паровой рубашкой; нутч-фильтр; 5 — сушильная камера; 6 — реактор с мешалкой и паровым обогревом; 7 — прокалочная печь

Крупные куски пемзы, поступающие в катализаторный цех, измельчают в дробилке 1 и рассеивают на вибросите 2. Мелкая фракция идет в отвал, крупная — возвращается в дробилку, а средняя — поступает в реактор 3 на кислотную обработку для

удаления примесей железа, вызывающих глубокий крекинг спирта и сажеобразование. Извлекают железо 20 %-й азотной кислотой при 60—70 °С в течение 7—8 ч. Реактор выполнен из кислотостойких материалов, снабжен мешалкой и паровым обогревом. На нутч-фильтре 4 носитель отделяют от кислоты и тщательно промывают дистиллированной водой при 60—70 °С. После сушки при 100—110 °С в электрической сушильной камере 5 пемза поступает на пропитку в реактор 6. Гранулы пропитывают 28,6 % раствором нитрата серебра с одновременным выпариванием воды при 100 °С. Аппарат 6 снабжен рубашкой, нагреваемой паром под давлением 0,3—0,5 МПа. В реакторе 6 твердая и жидкая фазы непрерывно перемешиваются. При таком методе пропитки соль неравномерно располагается по поверхности пор носителя, основная масса ее сосредоточивается на периферийных участках пор и наружной поверхности гранул. Пропитанный катализатор выгружают на противни и прокаливают в электропечи 7 при •650—700 °С.

В процессе термообработки нитрат серебра разлагается с выделением серебра и оксидов азота. Кинетика разложения соли описывается уравнением:

Здесь х — степень разложения солн; п = б + Ь\ б — число последовательных стадий прн образовании устойчивого начального центра новой фазы; b — постоянная, характеризующая форму ядра (для сферических ядер 6=3; для цилиндрических —b = 2; для плоских — b = 1).

Конец термообработки определяют по прекращению выделения оксидов азота. Готовый катализатор отсеивают от мелочи и пыли на вибросите 2.

Срок службы катализатора составляет 3—4 месяца, далее активность падает вследствие блокировки работающей поверхности углеродистыми отложениями. Регенерируют катализатор выжиганием углеродистых веществ в токе воздуха или кислорода при 650—750 °С. Часовая производительность установки достигает 55 кг стандартного формалина с 1 кг катализатора. Серебряный катализатор целесообразно применять только в тех случаях, когда необходимо получать формалин, стабилизированный метанолом.

Катализаторы риформинга. При каталитическом риформинге можно получать высокооктановые бензины или ароматические углеводороды: бензол, толуол, ксилол.

Галогенированные катализаторы прокаливают при 500 °С и после охлаждения обрабатывают газообразным сероводородом. Содержание хлора в катализаторах составляет 1,1 ± 0,1 % (масс.). Регенерация достигается пропусканием через катализатор топочных газов, содержащих 0,5—1 % (об.) кислорода. Кокс выжигается при минимальных рабочих температурах (около300°С).