вал экструдера что это

Что такое экструдер, как он устроен и где применяется

Экструзия – это технология изготовления изделий из полимерного сырья, основанная на продавливании расплавленных гранул через формующие отверстия (кольцевые, щелевые фильеры), чтобы придать материалу заданную форму или профиль. Промышленность выпускает большое количество электромеханических экструдеров, отличающихся по конструкции, производительности, назначению, типу сырья, технико-эксплуатационным характеристикам и другим важным признакам.

Виды экструдерных машин

Все экструдеры, независимо от области применения, состоят из основных рабочих механизмов:

Современные экструдеры классифицируются по нескольким категориям, в зависимости от типа транспортирующего механизма они разделяются на:

Шнековые машины являются самыми простыми и востребованными. Шнек занимает центральную часть всего устройства. Его работа напоминает принцип обычной мясорубки.

Шнековые экструдеры бывают:

На сайте «Промышленные системы и компоненты» представлен широкий ассортимент экструдерных машин различного назначения.

Наиболее популярные модели:

Для малых предприятий

Упаковочная пленка небольших размеров

Рукавная ПЭ пленка для гибких упаковок

Кабельные каналы орошения

ПНД/ПВД рукавные пленки

Упаковка стекла, электроники и других деликатных изделий

Полимерные пленки EVA

Области применения экструдеров

Технологии переработки материалов методом экструзии активно используются в самых разных сферах:

Форма готового изделия зависит от типа сечения отверстия в калибрующем устройстве. Если экструдат проходит сквозь щелевидное сечение, на выходе будет получена листовая продукция. Если сечение канала имеет форму кольца, получаются трубы (макароны).

Принцип работы экструдеров

Конструктивно машина разделена на три отсека:

Далее, в зоне дозирования экструдера расплавленная масса продавливается сквозь сетчатые фильтры с мелкими и крупными отверстиями, расположенные перед головкой. Главная задача пакета сеток – улучшение гомогенизации расплава и удаление мельчайших загрязняющих частиц. Это особенно важно при изготовлении тончайших супер прозрачных пленок, которые при наличии инородных частиц склонны к разрушениям структуры и образованию дырок в полотне.

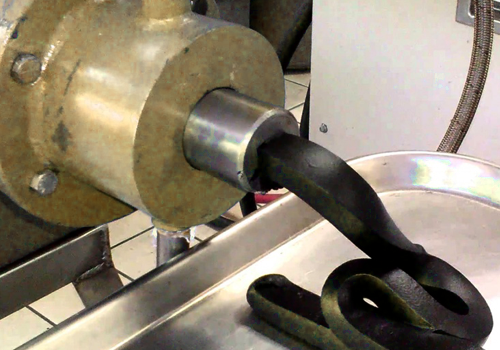

На конечном этапе экструдированный материал выходит наружу через формующее сопло с отверстием определенного сечения в зависимости от конфигурации выпускаемого изделия.

Расплавление полимерного гранулята в основном происходит вследствие мощных деформаций сдвига уплотненного сырья. Нагревательные элементы экструдера всего лишь ускоряют процесс плавления. Если при внутреннем трении массы выделяется настолько большое количество тепла, что его становится достаточно для стабильного расплавления полимера, то электронагреватели автоматически отключаются, и система входит в термодинамический адиабатный режим.

Зачем проводится дегазация при экструзии

Качество готовой продукции зависит от химического состава и кондиции сырья, загружаемого в экструдер. Термическая обработка и выпаривание полимеров в вакуумных камерах называется дегазацией. После прохождения дегазации в гранулах существенно снижается количество воздуха, уменьшается процент влаги, сырье максимально избавляется от вредных примесей.

В экструдерных машинах, оснащенных шнековыми парами с системами дегазации, предусмотрены специальные зоны сжатия и расширения. Газообразные компоненты в зоне расширения выводятся через отверстия в самом шнеке или цилиндре с помощью вакуумных насосов. Использование таких шнеков позволяет совмещать этапы экструзии с одновременным отводом газов без прерывания всего технологического процесса.

Последовательность операций следующая:

Если дегазация будет неполной, пузырьки воздуха останутся в расплавленной массе. В результате чего в готовых изделиях образуются полости, пустоты, раковины. Такая продукция является бракованной.

Конструкция шнека и его роль в экструзии полимеров

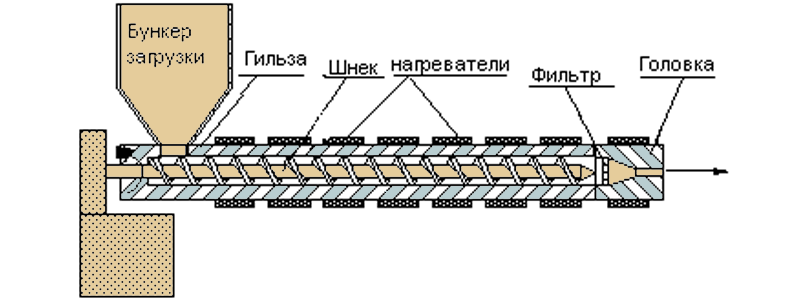

Стандартный шнек экструдера представляет собой металлический стержень со спиральной канавкой, вырезанной по всей длине детали. Между наружным диаметром витков шнека и стенками рабочего цилиндра предусмотрен небольшой зазор. Главная задача шнековой пары (шнека+цилиндра) – беспрерывная подача расплавленной пластичной массы на формующую головку.

Рабочие характеристики шнека экструдера:

Разновидности экструдеров и их назначение

Незаменимым оборудованием при изготовлении изделий из пластмассы является экструдер.

Внутри этого аппарата происходит расплав полимерной основы, которая, приобретя нужную консистенцию, проходит через сопла (фильеры), формирующие изделия заданной формы. Таким образом, изготавливаются и профили, и самые разнообразные детали.

Принцип работы экструдера

Чтобы понять, как работает экструдер, достаточно представить себе привычную мясорубку. Принцип действия этих устройств во многом совпадает. Экструдер представляет собой электромеханический аппарат, который состоит из нескольких главных блоков:

Типы экструдеров

Как было упомянуто выше, шнековые экструдеры иногда называются «червячными». Это название происходит от того, что полимерная масса в цилиндре перемешивается и перемещается при помощи винта Архимеда.

В большинстве своём экструдеры имеют один шнек и работают по тому же принципу, что и мясорубка. Однако, производство некоторых видов продукции требует более тщательного перемешивания сырья, и в этом случае используются механизмы с двумя (а иногда и больше) шнеками. Это необходимо, например, в том случае, если сырьё подаётся в порошковом состоянии. В таком случае одношнековый экструдер не сможет достаточно хорошо перемешать его и соответственно создать нужное давление на выходе.

Виды экструдеров

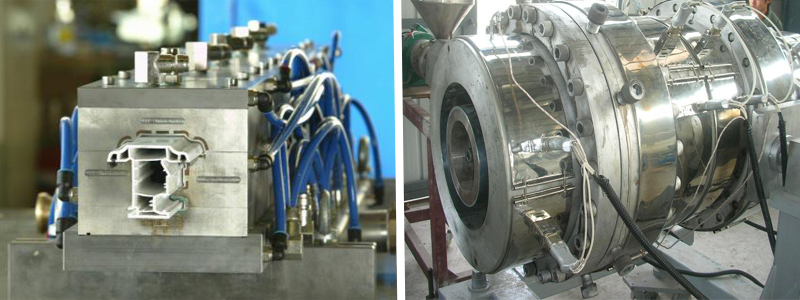

Экструдер для профиля из поливинилхлорида (ПВХ)

Самым простым и дешёвым способом производства полимерного или композитного профиля является, как раз экструзия. Характер используемого сырья и сложность получаемого изделия определяют необходимость выбора одношнекового или двухшнекового экструдера, а также соответствующих фильерных пластин.

Таким способом производят тончайшие нити, полосы, листы, панели и профили сложной геометрии. Принцип везде одинаков. Иногда в полимерную основу добавляют различные примеси, которые позволяют производить композитные материалы различного назначения.

Трубный экструдер

Пластиковые трубы также производят на похожих линиях. Особенность их изготовления заключается в специальном требовании к полимерной смеси. В готовой смеси не должно быть пузырьков газа, которые могут сделать стенки труб неоднородными и непрочными. С этой целью в данных экструдерах устанавливается специальный дегазатор. Кроме того, в экструдерах для труб применяются двухшнековые установки с барьерными шнеками, которые позволяют добиться однородного и равномерно прогретого до нужной температуры сырья.

Изготовление полиэтилена

Экструзионным способом производятся и все виды полимерных плёнок. На производстве с этой целью используют выдувной экструдер, который позволяет устанавливать необходимую толщину и ширину продукта. Формирующий узел представлен тонкой щелью. Иногда применяются щелевые фильеры, выдувающие плёнку в форме рукава. Аппараты для изготовления плёнки небольшой ширины компактны и не потребляют много энергии.

Технологическая линия

На производстве экструдер является основным элементом экструзионной линии, которую также составляет ряд прочих устройств.

Производственные линии также включают:

Систему приготовления сырьевых материалов и их подачи. Особенно важен этот узел при производстве материала из композита. Порой сырьё нуждается в дополнительной просушке, калибровке, дроблении.

Систему охлаждения. Сырьё, покидая экструдер, всё ещё разогрето до высокой температуры. Для его скорейшего охлаждения применяются системы воздушного или водяного охлаждения. К примеру, ПВХ профиль может охлаждаться при помощи воздушных или водяных ванн. Обязательное охлаждение предусмотрено и при использовании пресс-форм. В противном случае формы могут разогреваться до высоких температур, и готовое изделие может потерять заданную форму, если не снизить достаточно его температуру.

Экструдер — что это такое, для чего он предназначен

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

Смотреть что такое «Экструдер» в других словарях:

We are using cookies for the best presentation of our site. Continuing to use this site, you agree with this.

Принцип работы экструдера

Чтобы понять, как работает экструдер, достаточно представить себе привычную мясорубку. Принцип действия этих устройств во многом совпадает. Экструдер представляет собой электромеханический аппарат, который состоит из нескольких главных блоков:

Типы экструдеров

Как было упомянуто выше, шнековые экструдеры иногда называются «червячными». Это название происходит от того, что полимерная масса в цилиндре перемешивается и перемещается при помощи винта Архимеда.

В большинстве своём экструдеры имеют один шнек и работают по тому же принципу, что и мясорубка. Однако, производство некоторых видов продукции требует более тщательного перемешивания сырья, и в этом случае используются механизмы с двумя (а иногда и больше) шнеками. Это необходимо, например, в том случае, если сырьё подаётся в порошковом состоянии. В таком случае одношнековый экструдер не сможет достаточно хорошо перемешать его и соответственно создать нужное давление на выходе.

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Плоскощелевой экструдер для производства стрейч-пленки

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Виды экструдеров

Экструдер для профиля из поливинилхлорида (ПВХ)

Самым простым и дешёвым способом производства полимерного или композитного профиля является, как раз экструзия. Характер используемого сырья и сложность получаемого изделия определяют необходимость выбора одношнекового или двухшнекового экструдера, а также соответствующих фильерных пластин.

Таким способом производят тончайшие нити, полосы, листы, панели и профили сложной геометрии. Принцип везде одинаков. Иногда в полимерную основу добавляют различные примеси, которые позволяют производить композитные материалы различного назначения.

Трубный экструдер

Пластиковые трубы также производят на похожих линиях. Особенность их изготовления заключается в специальном требовании к полимерной смеси. В готовой смеси не должно быть пузырьков газа, которые могут сделать стенки труб неоднородными и непрочными. С этой целью в данных экструдерах устанавливается специальный дегазатор. Кроме того, в экструдерах для труб применяются двухшнековые установки с барьерными шнеками, которые позволяют добиться однородного и равномерно прогретого до нужной температуры сырья.

Изготовление полиэтилена

Экструзионным способом производятся и все виды полимерных плёнок. На производстве с этой целью используют выдувной экструдер, который позволяет устанавливать необходимую толщину и ширину продукта. Формирующий узел представлен тонкой щелью. Иногда применяются щелевые фильеры, выдувающие плёнку в форме рукава. Аппараты для изготовления плёнки небольшой ширины компактны и не потребляют много энергии.

Технологическая линия

На производстве экструдер является основным элементом экструзионной линии, которую также составляет ряд прочих устройств.

Производственные линии также включают:

Систему приготовления сырьевых материалов и их подачи.

Особенно важен этот узел при производстве материала из композита. Порой сырьё нуждается в дополнительной просушке, калибровке, дроблении.

Систему охлаждения. Сырьё, покидая экструдер, всё ещё разогрето до высокой температуры. Для его скорейшего охлаждения применяются системы воздушного или водяного охлаждения. К примеру, ПВХ профиль может охлаждаться при помощи воздушных или водяных ванн.

Обязательное охлаждение предусмотрено и при использовании пресс-форм.

В противном случае формы могут разогреваться до высоких температур, и готовое изделие может потерять заданную форму, если не снизить достаточно его температуру.

Маркирующие системы.Ламинирующие системы.Намоточные и отрезные устройства.

Кроме перечисленных аппаратов иногда применяются иные устройства, позволяющие отпускать продукт в удобном для упаковки и перевозки виде.

Соэкструзия и коэкструзия

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Приобретение экструдера, несомненно, является выгодным вложением средств. Помимо того, что количество скармливаемого животным корма уменьшается, а его пищевая ценность возрастает, экструдация позволяет изготовить высококачественные корма без химических примесей. Корма, изготовленные при помощи экструдеров, позволяют увеличить производительность хозяйств без добавления в пищу животных химических и гормональных препаратов.

Экструдация позволяет добавлять в изначальное сырье до 30% примесей (сено, силос, солома, отходы мясопереработки), не понижая качество и энергетическую ценность производимого корма.

Кроме того, приобретение экструдера положительно скажется на экономическом состоянии производителей зерновых. Готовый высококачественный корм намного превосходит по цене необработанное зерно, а спрос на него практически не снижается.

То есть, экструдация позволяет увеличить стоимость конечного продукта без больших энергетических и трудозатрат. Процесс полностью автоматизирован и проходит буквально за несколько секунд!

При производстве кормов по данной технологии можно использовать пораженные плесенью или насекомыми зерна для получения годного конечного продукта. Это позволяет избежать потерь урожая, которые даже при правильном хранении зерна составляют не менее 20%. Это одна из немногих технологий, позволяющая получить высокую прибыль при минимальных затратах.

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Применение технологии экструзии

Экструзия теста, экструдер для теста

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

Двухшнековые экструдеры

Настройте выбор под себя

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

Двухшнековые экструдеры серии STR (грануляторы, линии для производства компаундов и суперконцентратов) – это оборудование с двумя параллельно расположенными наборными шнеками. Движение шнеков – однонаправленное.

Преимущества экструдеров однонаправленного вращения:

Шнеки состоят из отдельных кулачковых элементов, которые монтируются наборным способом, образуя винтовую линию. Для выполнения различных задач можно легко изменять конфигурацию шнеков и заменять один элемент другим. Наборные шнеки, распределительные и смесительные элементы позволяют легко адаптировать двухшнековый экструдер для работы с различными видами полимеров.

Производительность экструдера определяется в зависимости от числовых данных о диаметре шнека (D) и соотношении длины шнека к его диаметру (L/D). Для работы с разными типами материалов используют разные соотношения длины к диаметру:

На таких двухшнековых экструдерах можно выполнять различные технологические операции, причем последовательность операций – любая:

Система охлаждения жидкостью, входящая в состав конструкции двухшнековых экструдеров серии STR, позволяет точно регулировать температуру расплава полимеров.

В зависимости от сырья и требований технологического процесса, можно задавать следующие параметры:

Двухшнековый экструдер серии STR характеризуется длиной шнека, диаметром шнека и их соотношением.

Двухшнековые экструдеры (линии грануляции) могут работать как на первичном грануляте, так и вторичном сырье (гранулы, агломерат, дробленка, порошки, пасты, расплавы и прочее).

Двухшнековые экструдеры серии STR работают со всеми видами существующих полимеров и композиций: ПП, ПВД, ПНД, ПЭТ, ЛПВД, АБС, АБС+ПК, ПК, САН, ЭВА, ПА, ПС, ПБТ, ПВХ, ПОМ, МСМ, ПА+СКЭПТ, ПП+СКЭПТ, ТЭП, полиэстер и т.д.

Типичные материалы применяемые при работе двухшнековых экструдеров STR:

Для изменения свойств производимого материала, добавляют минералы (мел, тальк), каучуки, графит, стеклоровинг, антиперены и другие добавки.

Важно! При переработке графитовых добавок и ПАП-1,2 оборудование должно иметь взрывозащищенное исполнение всех электрических схем и электронных компонентов.

Мы предлагаем двухшнековые экструдеры (линии грануляции) серии STR, выполняющие качественное смешивание и гомогенизацию материала, благодаря чему можно постоянно совершенствовать и усложнять рецептуры используемых композитов, увеличивая количество добавок и процент наполнения от 6% до 86%.