в чем варят стекло

Варка стекла и печи для варки стекла

Каждый из нас ежедневно имеет дело со стеклянными изделиями. Но мало кто интересовался тем, из чего они состоят. А процесс создания данного материала очень увлекателен и интересен. Область использования его очень велика.

Компоненты для варки стекла

Основным компонентом, из которого получают стекло, является кварцевый песок. И чтобы из данного непрозрачного сыпучего материала получился чистый монолит, его нагревают до очень большой температуры в печах непрерывной работы.

Варка стекла является самым сложным и ответственным процессом. На этом этапе песчинки начинают сплавляться между собой. В связи с тем, что остывание стеклянной массы происходит довольно быстро, то они не успевают возвратиться в свое изначальное состояние.

Помимо этого, в состав стекла еще входят следующие ингредиенты:

А для получения цветного изделия, в расплавленную стеклянную массу добавляют оксиды различных металлов.

Процессы варки стекла

Варка стекла состоит из следующих процессов:

В связи с тем, что стекло имеет маленькую теплопроводность, возникают большие перепады температуры. Это приводит к напряжению внутри самого стеклянного изделия. В связи с этим, после формирования обязательным процессом идет отжиг. Данный процесс основывается на охлаждении полученного изделия по специальному режиму. Это быстро до момента затвердевания. Медленное, когда стекло начинает переходить из пластичного состояния в хрупкое. И затем опять быстрое охлаждение, до достижения уже нормальной температуры.

Отжиг можно осуществлять сразу после формирования изделия либо после повторного нагревания (до температуры размягчения стеклянной массы).

Толщина материала напрямую связана с количеством расходного вещества, которое попадает в ванную. Чем его меньше, тем тоньше получается стекло.

После обрезки полученного листа стекла до необходимых размеров, остатки помещаются обратно в печь. Таким образом, данный процесс является безотходным производством.

Печи для варки стекла

Для варки стекла используются печи с периодическим действием горшкового и ванного типа с не большой емкостью. Принцип их действия непрерывный. Периодическая печь для варки стекла имеет последовательные процессы. Они протекают один за другим через определенный промежуток времени. Печь для варки стекла с непрерывным принципом работы и основанная на ванном типе, включает в себя одновременные процессы, каждый из которых сопровождается определенным объемом работы.

Конфигурации и размеры ванн печей для варки стекла

В стеклянной промышленности очень часто применяются ванные печи для варки стекла различной конфигурации и размеров.

Все эти параметры напрямую связаны со следующими особенностями:

В зависимости от вида передаваемого тепла, печи для варки стекла могут быть пламенными, с разным направлением самого пламени, электрическими и пламенно-электрическими. Последний тип основан на верхнем пламенном и глубоком электрическом прогреве стекла.

Принцип варки стекла в печах

Принцип варки в электрической печи основывается на самих особенностях стекломассы, которые проявляются при сильно высокой температуре, более 1100°С. В результате выделения тепла стекло может проводить ток.

Печи ванного типа с постоянной работой используют для варки и производства: листового, тарного, сортового, посудного и других типов стекла. В таких установках присутствует механическая загрузка и автоматическая проверка, с регулированием самого процесса.

Особенностью данных устройств является непрерывное движение стекломассы и самой шихты от загрузочного блока к выработочному. В таких печах варка стекла происходит в верхних слоях.

Бассейн печи может иметь произвольное построение, но обязательно должен быть обустроен стандартными зонами, такими как: загрузка, варка, осветление, охлаждение и выработка. Обладают такие конструкции и стандартными тепловыми режимами.

Температуры стекла в таких печах (в самом начале зоны осветления) составляет порядка 1450 – 1500 градусов. Благодаря специальному разграничению бассейна цельными либо же решетчатыми перегородками, существенно улучшается регулировка режима варки стекла. Такие заградительные конструкции способствуют преграждению пути плохо проваренной массы.

Для того, чтобы уровень стекла в бассейне был на постоянном уровне, загрузка выполняется в постоянном режиме. Это позволяет:

Для изготовления листового стекла используются регенеративные печи с постоянной работой и большой производительностью. Они способны вырабатывать до 250 тонн стекла за один день.

В электрических и пламенно-электрических печах варочный процесс основывается на нескольких этапах (аналогично пламенным установкам). Но в данном случае они осуществляются подряд друг за другом в вертикальном направлении. Благодаря мощным конвекционным потокам, процесс варки стекла проходит быстрее.

Стоит помнить, что КПД электрических установок в несколько раз (от 3 до 5) больше, по сравнению с пламенными печами. Тепловые потери тут меньше.

Печи для варки стекла на выставке

Крупнейшая выставка стеклянной промышленности, которая пройдёт в ЦВК «Экспоцентр» каждый год позволяет производителям данной сферы проявить себя. В павильонах демонстрируется продукция от разных стран мира.

Здесь можно заключить очень выгодные контракты сотрудничества с одной из сотни иностранных компаний-производителей стекла. А может даже и с несколькими.

Представленное оборудование отвечает всем международным нормам и стандартам. Оно способно усовершенствовать и ускорить производство. Это позволит сэкономить существенные материальные затраты и привести к росту качества продукции, что не останется не замеченным клиентами.

Как приготовить стекольную шихту?

Качество изделий из стекла в значительной степени зависит от качества стекольной шихты. Старая поговорка: «Хорошо приготовленная шихта — это наполовину сваренное стекло» — остается действительной и сегодня.

Шихтой называют однородную смесь предварительно подготовленных и отвешенных по заданному рецепту сырьевых материалов.

Состав шихты должен обеспечивать заданный химический состав стекла. В настоящее время стекольная шихта может быть получена различными способами.

Наряду с традиционным (порошковым) методом составления шихты, впрочем, как показано ниже, имеющим ряд недостатков, находят использование новые способы подготовки. К таковым можно отнести гидротермальный, золь-гель методы и др.

Гидротермальный способ предусматривает получение смеси силикатов натрия (калия) и других компонентов стекла, содержащих Са, Мg, Al в виде растворов или суспензий. Смесь, получившую название «каназит», высушивают, гранулируют и используют для варки стекла. Создание «каназита» преследовало цель внести коренное изменение в обычную технологию шихтоприготовления, заключающееся в переходе от сухого смешивания твердых компонентов к перемешиванию их растворов либо суспензий, что обеспечивают высокую степень гомогенности смеси.

В качестве основного сырьевого материала используют различные виды аморфного кремнезема (перлит, диатомит, трепел и др.), тонко измельченные (d £ 0,2 мм). Кремнезем вместе с NaOH (50% водный раствор) помещают в автоклав и подвергают гидротермальной обработке при 150°С, в ходе которой образуются силикаты и гидросиликаты натрия. Полученная пульпа отфильтровывается (вакуум-фильтр) и поступает в мешалку для синтеза «каназита». Сюда же подаются осадки силикатов Са и Мg, получаемые в ходе кислотной обработки исходного карбонатного сырья (либо его обжига) с последующим взаимодействием с частью продуктов гидротермальной обработки кремнезема.

Соотношение Na2O×nSiO2, влажных осадков СаO×nSiO2 и МgO×nSiO2, подаваемых в мешалку при непрерывном перемешивании, определяется заданным составом стекла. Полученная после синтеза пульпа затем подается в распылительную сушилку, где обезвоживается и гранулируется.

Таким образом, в процессе подготовки шихты протекают реакции силикатообразования и достигается гомогенность смеси.

Повышенная реакционность подобной шихты обусловлена наличием в ней тонкодисперсных аморфных силикатов щелочных и щелочноземельных металлов, в связи с чем варка такой смеси полностью завершается при температуре на 200-300°С ниже в сравнении с рядовой технологией.

В последнее время появилось много публикаций о золь-гель методе.

Золь-гель технология получения силикатных стекол основана на реакции химической полимеризации и состоит из трех основных стадий: синтеза геля, сушки и конверсии. Синтез геля может быть осуществлен за счет дестабилизации алкоголятов. Как правило, исходными продуктами для синтеза служат алкоксисиланы и алкоксиды различных металлов, в том числе минерального происхождения. Гидролиз кремнезема реализуется в кислой (НСl) либо щелочной средах (NH4OH), причем процесс формирования геля может длиться от нескольких часов до недели, сушка аморфного геля — до нескольких дней. Стекла образуются из гелей при термообработке в интервале температуры 480-800°С. Метод позволяет получать сверхчистые и экстремально прочные, а также тугоплавкие стекла и, кроме того, содержащие компоненты, которые невозможно ввести обычными методами.

Преимущество золь-гель метода перед традиционным, таким образом, заключается в более высокой однородности и чистоте сырья, низкой температуре синтеза стекла, возможности получения новых материалов со специальными свойствами. Недостатки связаны с высокой стоимостью исходного сырья, возможностью образования пор и трещин, присутствием углерода в составе стекла, вредностью органики для здоровья человека и длительностью технологического процесса, что делает его малопригодным в случае производства массовых изделий.

К перечисленным способам можно добавить метод механохимической активации стекольных шихт, осуществляемый с целью ускорения гетерофазных реакций в ряде отраслей промышленности. Метод предусматривает тонкий помол твердых компонентов в различных мелющих агрегатах. Варка стекол, в особенности тугоплавких (высокоглиноземистых, боросилиатных) существенно ускоряется за счет механоактивации компонентов шихты.

Повышение химической активности измельченного кварцевого песка связано с разрушением кристаллической решетки кремнезема, разрывом связей и образованием аморфного слоя с развитой поверхностью. Это особое метастабильное состояние, характеризуемое повышенной величиной поверхностной энергии, за счет аккумуляции затраченной на помол энергии (до 10%). Степень химической активации у кремнезема, как и степень дефектности его решетки, возрастает с увеличением времени помола сначала быстро, а затем постепенно замедляется.

Последние достижения в области механоактивации в стекольной индустрии состоит в том, что стекольная шихта подвергается диспергированию путем измельчения всех компонентов шихты до размера частиц £5 мкм причем во время диспергирования шихта насыщается добавками (до 30%). При механическом измельчении компонентов шихты образуются свободные радикалы (некомпенсированные связи). При совместном измельчении всех компонентов шихты добавки, являясь временным компонентом, соединяют другие компоненты шихты между собой, тем самым создавая условия получения материала без свободных радикалов, с уровнем однородности, соответствующим дисперсности частиц смеси. Такая шихта не является уже активной для внешней среды. Таким образом, добавки выполняют (до спекания компонентов шихты) роль компенсатора валентных зарядов. Такая шихта имеет гомогенно-равновесный состав на молекулярном уровне. Преимущества предлагаемой технологии заключается в том, что при стекловарении исключается процесс гомогенизации стекломассы, на 100-150°С снижается температура варки, что удлиняет продолжительность кампании печи, поскольку процесс силикатооббразования проходит при диспергировании шихты за счет ее дисперсности.

Однако, широкое распространение новых технологий подготовки шихты сдерживается отсутствием аппаратурного сопровождения соответствующей производительности. В связи с этим обстоятельством производство таких массовых видов продукции, как листовое стекло, стеклотара по-прежнему ориентируются на традиционный порошковый способ приготовления шихты как единственный, способный обеспечить требуемые объемы производства.

ВАРКА СТЕКЛА

В стекловаренной печи при высокой температуре в шихте происходят различные процессы и разнообразные превращения. При сравнительно небольших температурах (около 400°С) между материалами шихты начинаются химические реакции, ведущие к образованию силикатов.

По мере дальнейшего нагревания шихта превращается в расплав различных солей. Образовавшиеся силикаты и остатки непрореагировавших компонентов спекаются в плотную массу. Это первая стадия варки стекла — силикатообразование(температурный режим — 800—900 °С).

При последующем повышении температуры силикаты расплавляются и растворяются. Образуется пенистый и непрозрачный расплав, пронизанный частицами материалов шихты и пузырьками газов, выделяющихся во время реакций.

Постепенно твердые остатки шихты растворяются в расплаве, пена исчезает, образуется прозрачная стекломасса. Это вторая стадия стекловарения — стеклообразование (протекает при температуре 1150—1200 °С).

Полученная масса содержит в себе газообразные включения различных размеров и неоднородна по химическому составу. Поэтому она пока еще непригодна для выработки изделий.

Процесс удаления из стекломассы пузырей (дегазация) называется осветлением (температура 1400—1500 °С). Заключается оно в выделении газообразных включений из стекломассы при дальнейшем ее нагреве за счет снижения вязкости последней. Для ускорения процесса через стекломассу могут пропускать сжатый воздух или пары воды (барботирование), добавлять осветлители. Принцип ускорения процесса в том, чтобы насытить стекломассу крупными газообразными включениями. Такие пузыри сравнительно легко поднимаются к поверхности. По пути они захватывают мелкие пузыри, которые самостоятельно поднимаются очень медленно или не поднимаются вовсе по причине довольно высокой вязкости стекломассы.

Процесс выравнивания химического состава полученной массы называется гомогенизацией. Она представляет собой длительную выдержку стекломассы при высоких температурах (около 1500°С). При этом в результате диффузии расплава стекломасса становится химически однородной.

Полученная однородная масса охлаждается до вязкости, необходимой для формования из нее изделий (обычно до температуры около 1200°С). Данный процесс называется студкой.

Таким образом, в процессе варки стекла можно условно выделить пять основных этапов: силикатообразование, стеклооразование, осветление, гомогенизация и студка.

На практике только первая и последняя стадии протекают не одновременно и в разных местах ванной печи. Вторая, третья четвертая стадии начинаются практически в одно и то же время. Затем стеклообразование прекращается, а осветление и гомогенизация продолжаются вплоть до этапа студки.

Для варки стекла используют горшковые и ванные печи, последние могут быть периодического и непрерывного принципа действия.

В горшковых печах стекло варят в специальных огнеупорных сосудах (горшках), которые помещаются в печь, в ванных печах — в бассейнах, являющихся частью кладки печей. В горшковых и периодических ванных печах процессы варки стекломассы и выработки изделий чередуются: в горшок или разогретую печь засыпают шихту, стекломассу проваривают, охлаждают и вырабатывают. Затем цикл начинается снова. В непрерывно действующих ванных печах в один конец печи все время засыпают шихту, а из другого непрерывно вырабатывают изделия. Здесь все стадии варки стекла осуществляются одновременно, но в различных зонах печи.

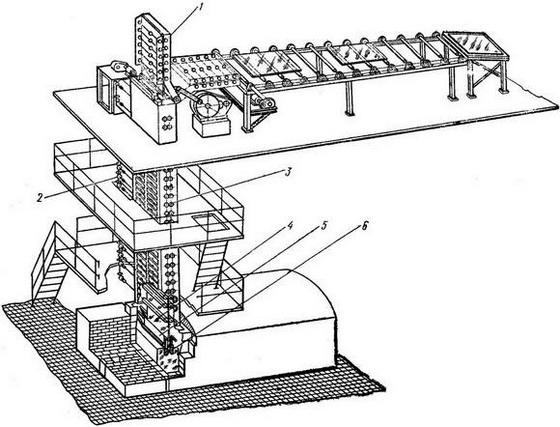

Рисунок – Общий вид стекловаренной ванной печи

Периодические ванные печи по производительности примерно такие же, как и горшковые, а по экономичности вдвое их превосходят. Единственное преимущество горшковых печей в том, что в одной из них можно в различных горшках одновременно варить стекло разного химического состава (например, различного цвета). Наиболее производительными и экономичными являются ванные печи непрерывного действия.

Рисунок 7.2 –Общий вид горошковой печи: А – регенераторы, Б – горшки; В – камеры для спуска стекла.

ВЫРАБОТКА СТЕКЛА

Стекло получают путем термической обработки шихты, которая является смесью природных или искусственных сырьевых материалов. Шихту загружают в печь и при определенной температуре и выдержке, получают расплав — стекломассу. При охлаждении стекломассы ее вязкость возрастает, что предоставляет возможность формировать изделия путем выдувания, прокатки, вытягивания, прессования или прессо выдувания, растеканием(флотационный способ), центру формированием.

Наиболее распространенными способами формования стекла является:

— вытягивание; плющение; растекание.

Вытягивания стекла

Формирование стекла вытягиванием происходит горизонтальным или вертикальным способом. Вертикальный образ, в свою очередь, может быть лодочным или без лодочным.

Челночный способ

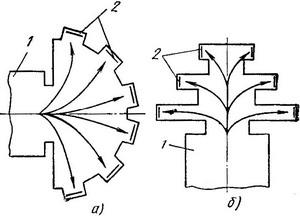

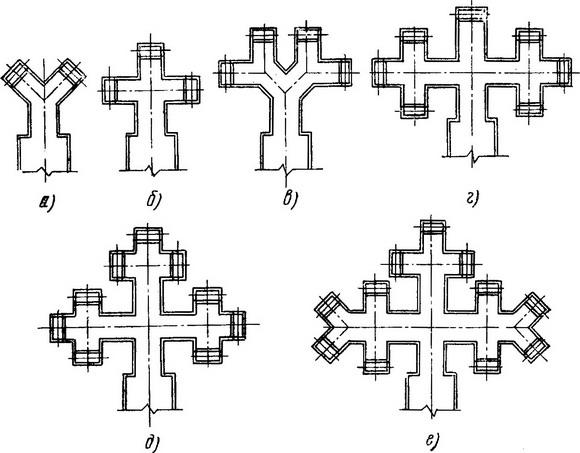

Из ванной печи, сваренная стекломасса и охлажденная до нужной температуры, поступает в производственных (машинных) каналов, а затем в машинные камеры. В зависимости от количества и системы расположения под машинных камер производственные каналы имеют разнообразную конфигурацию (рис.7.3).

Рисунок – Расположение машин ВВС непосредственного насичування а – радиальное, б – ступенчатое; 1 — ванная печь, 2 — машина ВВС.

а – с непосредственным насичування машин стекломассой на две машины; б – на три машины; в – на четыре машины; г – на семь машин; д – на девять машин; е – на одиннадцать машин.

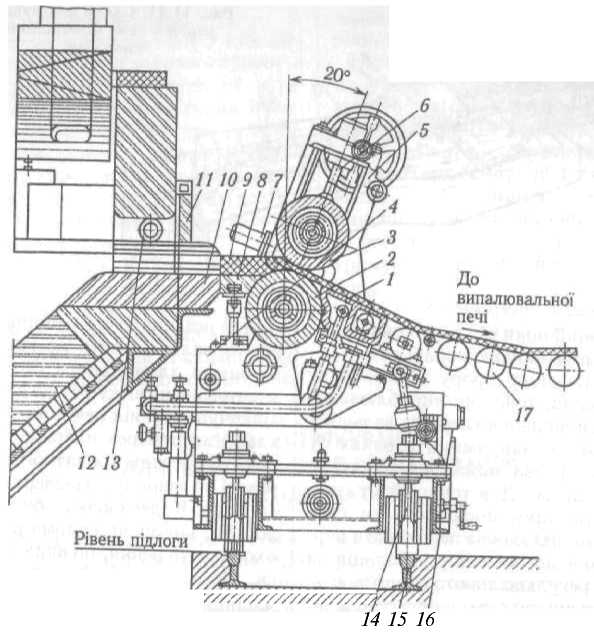

Для формирования ленты стекла лодочным способом применяют так называемый челнок. Который входит в стекла под машинной камере машины ВВС, которую устанавливают на производственные канала ванной печи.

Челнок представляет собой брус из керамики (рис.7.5) со сквозным продольным вырезом, который в верхней части переходит в узкую щель.

Во время работы лодка погружен в стекломассу под машинной камеры так, что верхняя кромка щели («губы» лодки) находятся ниже уровня стекломассы в бассейне и на 40-50 мм ниже от верхней плоскости лодки, чтобы предотвратить затекание стекломассы через верх, в случае его погружения. В нерабочем состоянии лодка плавает на поверхности расплава, при этом его «губы» чуть поднимаются над поверхностью.

При нажатии сверху, лодка погружается в стекломассу, расплав выступает из щели бруса под действием гидростатического напора, сцепляется с опущенной в нее металлической гребенкой — «приманкой» и оттягивается вверх с помощью валиков машины вертикального вытягивания стекла (ВВС), образуя непрерывную ленту стекла.

Рисунок 7.5 – Схемы формирования ленты стекла способом лодочного вертикального вытягивания: а — образование ленты стекла; 6 — под машинной камеры

Лента поднимается за счет сил трения между вращающимися асбестовыми роликами и стеклом. Большое количество асбестовых валиков нужна для того, чтобы при подъеме ленты стекла, каждая пара валиков меньше давила на нее, а также для того, чтобы при растрескивании ленты, ее контакт с валиками предотвратил обриванню ленты. В шахте вертикального вытягивания лента стекла поднимается по определенным заданным режимом — сначала медленно, затем быстро.

Сформированное стекло, в виде ленты, на выходе из машины ВВС(рис.7.6) подвергается следующим последовательным технологическим операциям: надрезанию, отрезке, отбортовке, разметке и разрезке на форматы, упаковке. Эти операции применяются независимо от способа формирования ленты стекла.

Рисунок 7.6 – Машина ВВС и под машинная камера: 1-шахта машины; 2-привод валков; 3-валки; 4-лента стекла; 5-охолодник; 6-челнок.

Без челночный способ

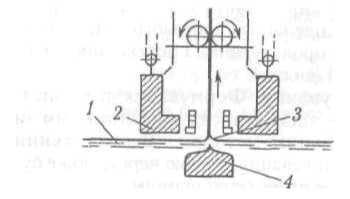

Рисунок 7.7 — Схема формирования ленты стекла способом без лодочного вертикального вытягивания: 1-стекломасса; 2 — огнеупорные подвесные блоки; 3-«луковица»; 4-огнеупорное тело.

В следствие применения огнеупорного тела, получают нужную вязкость охлаждением определенного участка зеркала стекломассы между подвесными огнеупорными элементами. Этот процесс усиливает охлаждение потоков стекломассы, движущихся по обе стороны к «луковицы», над ее поверхностью. Оттягивают стеклянную ленту кверху, как и при челночном способе, с помощью асбестовых валиков машины ВВС.

Способ прокатки

Способ прокатки подразделяют на: периодический и непрерывный способы производства листового стекла.

Непрерывный способ

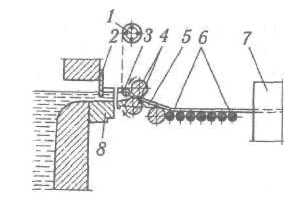

Рисунок 7.8 — Схема установки для изготовления прокатного армированного стекла:

1 — устройство для подачи сетки; 2 — шибер; 3 — вдавливающий валик; 4 — прокатные валики; 5 — приемная плита; 6 — роликовый стол; 7 — обжиговая печь; 8 — сливной брус.

Рисунок 7.9— Прокатная машина для производства листового стекла: 1 — приемная плита; 2,3 — прокатные вальцы ; 4 — станина; 5 — направляющие стойки; 6 – регулировочные винты; 7 — регулирующее устройство; 8 — сливная воронка; 9 — стекломасса; 10 — сливной брус; 11 – шибер; 12 – печь; 13 – газовые горелки;14 – тележка; 15 – рейки; 16 – рама тележки;17 – наклонный роликовый конвейер.

Как выплавить стекло в домашних условиях: просты методы

Изготавливать стекло начали приблизительно в третьем тысячелетии до н.э., что подтверждают найденные в Междуречье стеклянные части. Производство стекла тогда было редким искусством – изделия из него были признаком богатства владельца. Сделать стекло сейчас возможно и в домашних условиях, материалы для этого могут различаться, но принципиальные моменты процесса одинаковы вне зависимости от характеристик сырья.

Материал, из которого делают стекло

Чтобы изготовить стекло понадобится кремнистый песок, который иначе называют кварцевым. Этот элемент – основа производства стеклянного полотна. Для получения прозрачного стекла необходимо брать кремнистый песок без присутствия железа. Примесь железа в кварцевом песке приводит к тому, что итоговое полотно приобретает некоторый зеленоватый оттенок, интенсивность которого зависит от количества металла.

Когда найти кремнистый песок без большого объема примеси железа возможности нет, для нейтрализации зеленоватого оттенка в будущем стеклянном изделии нужно добавить незначительное количество диоксида марганца.

В кварцевый песок добавляют кальциевую окись и карбонат натрия. Сода (карбонат натрия) понижает температуру, необходимую для производства стеклянного полотна. Карбонат натрия и гидроокись кальция также препятствуют воде проникать сквозь стекло – их добавляют специально для нейтрализации этого свойства. Чтобы ликвидировать водопроницаемость и увеличить прочность стекла также применяют оксиды алюминия либо магния. Но, такие примеси составляют 26-30% стекольной шихты, не больше. При изготовлении цветного стекла используют некоторые «побочные» свойства химических элементов:

Для улучшения характеристик стеклянного изделия, в зависимости от итогового предназначения, добавляют и другие химические примеси. Наиболее применяемой добавкой в производстве декоративного стекла выступает оксид свинца, придающий блеск. Он приводит к повышению пластичности материала, что упрощает процесс резки и понижает температуру плавления. В случае линз для оптики привносят оксид лантана, повышающий преломляющие характеристики изделия. Железо применяют как добавку – когда необходимо повысить степень поглощения тепла стеклом.

Стекло своими руками

Сделать стекло в домашних условиях возможно только, когда есть плавильня, так как без добавок кремнистый песок плавится при температуре в 2300 ̊С, а в случае присутствующей в нем соды (карбоната натрия) градус плавления понижается до 1500 ̊С. Для получения однородной массы надо удалить пузырьки – чтобы получить такой эффект стекловаром делают постоянные помешивания, пока расплавленная стекольная масса не загустеет. Кроме помешиваний также необходимо привнести в стекольную массу одно из трех химических веществ:

Придать форму жидкой стекольной массе возможно используя формующие емкости, вылив в ванну с оловом (расплавленным), а также применяя стеклодувную технику.

При использовании форм необходимо залить расплавленную массу в емкость и оставить в ней до полного застывания и остывания. Такая методика применялась египтянами и используется сейчас для получения оптических линз. Вариант ванны с оловом предполагает нагнетание азотом давления для придания стеклу глянца и формы. Эту методику применяют для получения полированного стеклянного листа (оконного стекла) с 1950 г. В случае стеклодувной техники, форму стеклу придают при помощи воздуха:

Вне зависимости от применяемой методики, далее стекло оставляют остывать. Для повышения прочности стеклянного изделия используют термообработку. Эта манипуляция (обжиг) позволяет удалить присутствующие повреждения, возникшие в ходе охлаждения стеклянного изделия. Когда процесс закончен, стеклянный предмет можно ламинировать, покрывать либо обрабатывать иначе для улучшения его характеристик.

Где взять кварцевый песок

Прежде, чем делать стекло необходимо купить кварцевый песок. Иногда найти качественный материал тяжело, так как нередко в кремнистом песке присутствует значительное число примесей. Их надо нейтрализовать при помощи диоксида марганца – для получения прозрачного стекла. Купить кварцевый песок можно в специализированных магазинах, цена материала находится в районе 20 у.е. за небольшой объем, необходимый для разовой работы. Когда запланирована работа в промышленных масштабах, цена кремнистого песка составляет порядка 100 у.е. за 1 тонну.

Подготовка смеси и добавки к песку

Подготавливают смесь кварцевого песка – в него добавляют необходимые химические элементы, влияющие на характеристики итогового изделия (цвет, прочность, подобное). Обязательно, для водостойкости в сырье добавляют оксид кальция либо известь, а для понижения температуры плавления – карбонат натрия (соду). Часть примесей не должна превышать треть от объема получившейся смеси кварцевого песка с химическими элементами.

Перед началом работы с кремнистым песком необходимо надеть защитную маску, так как материал тонкозернистый и легко проникает в дыхательные пути, раздражая слизистые.

Этапы стекольного производства и порядок работы

Чтобы приготовить стекло своими руками нужно строго соблюдать порядок этапов его производства. Перед началом плавки предварительно подготовленную шихту помещают в тигель, устойчивый к высоким температурам, и подготавливают нагревательное устройство. На производстве для нагрева используют сложную печь высокой температуры, но при малых объемах и добавлении соды подойдет гриль или миниатюрная плавильня. Дальнейшие этапы соответствуют:

На производстве, кроме фигур и посуды, изготавливают обычное стекло для окон и зеркал, но в домашних условиях получить его возможности нет. Для отливания гладкой стеклянной поверхности используют чашу с расплавленным оловом – расплав растекается по поверхности и постепенно остывает до твердости. Упрочнение стекла происходит из-за разницы в температурах плавления материалов.

Использование жаровни на древесном угле

Горение древесного угля дает высокую температуру, которой будет достаточно для расплавления стеклянной шихты в тигле. Чтобы использовать этот вариант нужно подготовить жаровню или использовать готовый вариант – мангал, барбекю, гриль. Однако надо учитывать прочность материала жаровни – алюминий легко расплавится при необходимых температурах, а тонкая сталь просто выгорит. Количество топлива также нужно увеличить, в сравнении с подходящим объемом для приготовления пищи, так как нужна высокая и стабильная температура.

Если на жаровне имеется отверстие для вентилирования углей, его нужно открыть – без доступа кислорода нагрев будет недостаточным для плавления.

Использование печи

Для плавления стеклянного песка используют различные виды печей – газовые, муфельные, электрические и горшковые. В печи возможен разогрев шихты до необходимой температуры в 1500-2500°С. В зависимости от конструкции устройства, могут понадобиться щипы с фиксацией для тигля. Охлаждение готового материала после значительного нагрева должно быть плавным – при касании к холодным объектам появляются трещины.

Форматирование стекла

Формировать изделие из стекла можно разными способами – отлить в форме, изогнуть мягкий материал или выдуть трубкой. Для форм подойдет гипс или асбест, для ручной формовки нужен инструмент и аккуратность, а при выдувании полых изделий нужна трубка из тугоплавкого материала – из металлов подходит только сталь, но лучше использовать графит. При форматировании важно действовать с осторожностью – горячее стекло приводит к тяжелым формам ожога.

Меры безопасности

При выплавлении стекла и изготовлении стеклянных изделий дома стеклоделу необходимо придерживаться правил и норм по безопасности. Как главный пункт выделяют окружение – в жилом помещении такие работы проводить нельзя. Лучше располагать аппаратуру и нужные в работе материалы на улице или в подходящей мастерской, к примеру – кузне. В набор защитного обмундирования включают:

Весь инструмент, который нужен в процессе изготовления стекла, раскладывают поблизости, чтобы не отвлекаться от процесса. Для дополнительной безопасности рядом должны присутствовать огнетушитель и ведро с песком. При возгорании нужно действовать сразу – печь выключают и гасят пламя. Тлеющие угли и разлитый расплав лучше присыпать песком из ведра.

Электрические нагреватели надо отключить от сети и нельзя использовать для их тушения воду.

Рекомендации по стеклоделию

Изготовление стекла своими руками в домашних условиях подразумевает аккуратность и внимание – при отсутствии опыта такой процесс может представлять сложности, в особенности на завершающем этапе. Для первой попытки не стоит подготавливать большие объемы расплава. Чтобы упростить работу с таким материалом можно воспользоваться рекомендациями опытных стеклодувов:

Температура отжига для завершения изделия находится в пределах от 400°С до 600°С. Показатели зависят от тугоплавкости использованной шихты. Охлаждение готового стекла зависит от размеров слитка и его толщины – габаритные предметы нуждаются в постепенном остывании. После завершения работы упрочняют изделие покрытием глазурью или ламинированием.

Заключение

Создание стекла – тонкая и трудоемкая работа. Дома изготовить стеклянное изделие можно, но только при следовании инструкции по процессу и соблюдении норм безопасности – процесс связан с высокими температурами, что может привести к пожару. Первые работы из этого материала не будут отличаться качеством. Однако при наборе опыта изготовить привлекательные стеклянные изделия возможно.