вылет шпинделя что это

Большая Энциклопедия Нефти и Газа

Так как деталь простой формы и небольшого веса, допустима быстрая и легкая переустановка ее, поэтому следует применить вертикально-сверлильный станок. Наличие электрореверса делает его пригодным для резьбона-резания, вылет шпинделя открывает доступ к отверстию. Однако после назначения режима резания необходимо проверить станок на достаточность мощности ( Мш Npe3) и наличие необходимой скорости вращения шпинделя в минуту для осуществления установленной скорости резания. [47]

Увод возникает при неправильной заточке сверла, при чрезмерно большом вылете шпинделя и при неоднородной твердости детали или наличии раковин в металле. [49]

Из числа ранее разработанных параметрических стандартов некоторые приближаются по своему содержанию к стандартам первого порядка. Стандарт на вертикальные фрезерные станки предусмативает размеры и ход стола, вылет шпинделя до рабочей поверхности стола и номер конца шпинделя. Еще более сжатое содержание имеет стандарт на фрезерные станки консольного типа, который включает только размеры и ход стола, а также минимальное расстояние от оси шпинделя до стола. Стандарты на зуборезные станки хотя и предусматривают несколько большее число параметров, но в этих стандартах отсутствуют указания по модификациям. [50]

Часто встречаются детали, в которых обрабатываемые отверстия расположены на большом расстоянии от стороны, обращенной к торцу шпинделя. В этом случае длинная оправка и большой вылет шпинделя не позволяют быстро и качественно обработать отверстия. [59]

Сверлильные станки: характеристики, типы, виды

— Вертикальный. Классическая разновидность сверлильных станков, предназначенная в основном для небольших заготовок. Отличительной особенностью таких агрегатов является то, что шпиндель со сверлом в них способен двигаться только вверх-вниз, и наведение сверла на нужную точку осуществляется за счёт перемещения заготовки в специальном подвижном креплении. Такие модели имеет смысл приобретать для относительно несложных работ.

— Радиальный. В основе конструкции радиального станка лежит круглая центральная колонна, на которой при помощи подвижного держателя устанавливается шпиндель. Благодаря этому последний можно двигать не только вверх-вниз, но и в горизонтальной плоскости — поворачивать относительно колонны и менять расстояние до неё. Ещё одно отличие от вертикальных моделей заключается в том, что заготовка размещается на опорной плите неподвижно, и «наведение на цель» осуществляется перемещением шпинделя. Это даёт возможность сверлить довольно крупные и массивные детали с высокой точностью — двигать шпиндель проще, чем тяжёлую заготовку. В свете этого радиальные станки в большинстве своём относятся к профессиональному оборудованию, они имеют довольно высокую производительностью и обширные возможности.

Передача вращения

Тип механизма, используемого для передачи вращения с двигателя на шпиндель.

— Ременная. Передача в виде двух или более шкивов, соединённых ремнём (ремнями). Это довольно простая и в то же время функциональная конструкция, вполне подходящая для сверлильных станков начального и среднего уровней. Из её недостатков стоит отметить относительно слабую пригодность для высоких нагрузок, а также то, что для переключения скорости вращения (см. «Кол-во скоростей») обычно приходится переставлять шкив (или ремень на шкиве).

— Редукторная. Станки, оснащённые редуктором, снижающим обороты шпинделя относительно оборотов двигателя. Как правило, редуктор основан на зубчатой передаче, хотя возможны и другие варианты конструкции. В любом случае такой механизм заметно сложнее и дороже описанной выше ременной передачи, однако он имеет ряд важных преимуществ. Редуктор лучше подходит для передачи больших тяговых усилий (за счёт особенностей конструкции). Наличие подобной передачи характерно для продвинутых профессиональных станков; в частности, она является стандартной для магнитных моделей (см «Тип»).

Управление

Способы управления, предусмотренные в конструкции станка. В данном случае подразумевается управление подачей сверла, проще говоря — его движением вверх-вниз; это один из главных моментов, описывающих автоматизацию агрегата.

— Ручное. В соответствии с названием, в таких станках оператор вручную опускает и поднимает сверло — обычно при помощи специального воротка сбоку от шпинделя. Несомненными достоинствами этого варианта являются простота, надёжность и невысокая стоимость. Кроме того, ручное управление бывает более удобным в нестандартных условиях, с которыми автоматика не может справиться — например, при сверлении неоднородного материала, когда нужно варьировать скорость подачи, или в «аварийной» ситуации (такой, как перегрев заготовки). Однако такие станки более требовательны к навыкам пользователя, особенно при специфических работах вроде нарезки резьбы. В то же время многие профессионалы предпочитают именно ручное управление, позволяющее полностью контролировать процесс.

Потребляемая мощность

Номинальная потребляемая мощность станка. В данном случае указывают суммарную потребляемую мощность станка, что, как правило, ровна мощности основного двигателя, отвечающего за вращение шпинделя. В конструкции могут предусматриваться и другие двигатели — например, для автоматической подачи (см. «Управление») или прокачки СОЖ (см. «Функции») — они также учитываются. «Прожорливость» таких моторов сравнительно невысока для маломощных станков, а мощность основного двигателя — одна из главных характеристик для любого станка: она определяет класс агрегата и его общие возможности.

Количество скоростей

Количество скоростей вращения шпинделя, предусмотренное в конструкции станка.

Чем больше скоростей (при той же разнице между минимальным и максимальным количеством оборотов, см. ниже) — тем больше у оператора вариантов по выбору режима работы и тем точнее можно настроить станок под особенности той или иной задачи. Правда, конкретные значения фиксированных скоростей даже у схожих моделей могут быть разными; но чаще всего эта разница не имеет особого значения. Кроме того, многоскоростные станки могут дополняться плавной регулировкой оборотов (см. «Функции»), которая позволяет ещё точнее настраивать режим работы.

Отметим, что переключение скоростей может осуществляться разными способами: в одних моделях это осуществляется буквально в одно нажатие кнопки, в других нужно копаться в редукторе или ременной передаче.

Мин. кол-во оборотов

Наименьшая скорость вращения шпинделя, обеспечиваемая сверлильным станком.

Отметим, что данный параметр указывается лишь для моделей с более чем одной скоростью (см. «Кол-во скоростей») и/или регулировкой оборотов (см. «Функции») — то есть если обороты можно так или иначе изменять. Об общем значении скорости вращения см. «Макс. кол-во оборотов»; здесь же отметим, что возможность работать на низких скоростях в некоторых случаях бывает критичной — например, при нарезке резьбы. Соответственно, чем ниже минимум по оборотам — тем лучше станок подходит для таких работ, при прочих равных. Наиболее «медленные» современные модели способны вращаться на скорости 30 – 40 об/мин.

Макс. кол-во оборотов

Наибольшая скорость вращения шпинделя, обеспечиваемая сверлильным станком; для моделей, имеющих только одну скорость, она также указывается в данном пункте.

При той же мощности двигателя (см. выше) высокая скорость вращения обеспечивает хорошую производительность, однако крутящий момент при этом снижается; при более низких оборотах, наоборот, тяговое усилие повышается, позволяя «вгрызаться» в неподатливые материалы и облегчая работу со свёрлами большого диаметра. Конкретные рекомендации по оптимальным скоростям в зависимости от типа материала и диаметра сверления можно найти в специальных источниках. В то же время отметим, что высокоскоростной станок не обязательно будет «слабым» по крутящему моменту — ведь многие агрегаты позволяют снижать скорость вращения. Однако эффективная работа на высоких оборотах всё равно требует довольно мощного двигателя, что соответствующим образом сказывается на стоимости агрегата. Соответственно, искать «быстрый» станок имеет смысл в том случае, если планируется много работать с относительно мягкими материалами, такими как дерево. А вот для металла, камня и т.п. лучше подобрать сравнительно «медленный» агрегат.

Макс. вылет шпинделя

Наибольший вылет шпинделя, предусмотренный в конструкции станка.

Вылетом называют расстояние от центра шпинделя до опорной колонны. Максимальный вылет соответствует наибольшему расстоянию от края заготовки до центра планируемого отверстия, при котором это отверстие можно будет просверлить на данном станке; если же это расстояние будет больше вылета, заготовка упрётся в опорную колонну и сверло до нужного места попросту не достанет.

Отметим, что данный параметр актуален только для вертикальных и радиальных станков (причём в первом случае вылет вообще неизменен; см. «Тип»). А вот магнитные модели не имеют ограничения по размеру заготовки, поэтому для них вылет вообще не указывается.

Макс. ход шпинделя (пиноли)

Диаметр колонны

Размеры опорной плиты

Размеры опорной плиты, установленной в станке.

Опорная плита — это поверхность, на которой при работе размещается заготовка. Соответственно, чем крупнее эта поверхность — тем лучше данная модель подходит для работы с крупными деталями (тем более, что от размера плиты зависят размеры тисков для заготовки, устанавливаемых во многих моделях). Впрочем, обычно производители выбирают опорную плиту, ориентируясь на общий уровень агрегата и приблизительно предполагая наибольший размер заготовки, с которым его будут использовать. А магнитные станки вообще не оснащаются опорной плитой (подробнее см. «Тип»).

Отметим, что для опорных плит размеры принято указывать по наибольшей длине и ширине, причём независимо от формы. Это значит, что, к примеру, плита размером 300х300 мм может быть не только квадратной, но и круглой.

Размеры основания

Сила притяжения магнита

Сила притяжения, обеспечиваемая включённым электромагнитом станка соответствующего типа (см. выше), иными словами — наименьшее усилие, которое нужно приложить для того, чтобы оторвать «примагниченный» станок от опоры.

В целом магнит в любой модели подбирается таким образом, чтобы обеспечить надёжное удержание как минимум в вертикальном положении при работе в штатных режимах — это обязательное условие для безопасного использования. В то же время более сильный магнит, при прочих равных, даёт большую гарантию безопасности. Поэтому для регулярных работ с большими нагрузками (на твёрдых материалах, с большими диаметрами сверления) стоит выбирать модели с большей силой притяжения.

Тип патрона

Тип патрона — зажима для установки свёрл и других рабочих насадок — используемого в станке.

— Под конус Морзе. Конус Морзе представляет собой специфическую разновидность хвостовиков, применяемую в свёрлах и других подобных насадках. Такой хвостовик, в соответствии с названием, имеет коническую форму — на неё и рассчитано гнездо в патроне. На торце хвостовика чаще всего располагается лапка — плоский выступ, при установке фиксируемый в пазу патрона и не позволяющий сверлу проворачиваться. Однако есть и другие варианты фиксаторов — например, с резьбой, когда при установке в торец конуса вворачивается специальный шток. Для того, чтобы подобрать совместимые свёрла, обязательно нужно знать особенности конструкции конкретного патрона под конус Морзе. Также отметим, что подобные крепления выпускаются в нескольких стандартных размерах (см. «Конус Морзе»).

Конус Морзе

Размер патрона под конус Морзе (см. «Тип патрона»), которым укомплектован сверлильный станок.

Конусы Морзе выпускаются в нескольких стандартных вариантах размера. Наиболее популярный стандарт предусматривает маркировку буквами МК и цифрой — например, МК2. Чем больше цифра в обозначении — тем больше диаметр конуса и тем, соответственно, толще сверла, в которых он используется. В современных сверлильных станках обычно применяются патроны с размерами от МК1 до МК4. А на практике данный параметр необходим прежде всего для выбора совместимых сверл.

Диаметр патрона

Диаметр патрона, поставляемого в комплекте с хвостовиком; указывается для всех типов патронов, кроме конусов Морзе, использующих собственную систему обозначений (см. выше).

Диаметр патрона принято обозначать по максимальному диаметру хвостовика, который можно поместить в него (с более тонкими свёрлами обычно не возникает трудностей). Соответственно, чем больше этот показатель — тем более толстые рабочие насадки можно использовать со станком.

Для агрегатов, укомплектованных несколькими патронами, диаметр указывается по самому крупному из них.

Макс. диаметр сверления металла

Наибольший диаметр отверстий, которые при помощи данного станка можно сверлить в металле. При этом в характеристиках приводится показатель для некоего «среднего» (по твёрдости, плотности и т.п. металла), тогда как на практике характеристики материала могут быть разными; это нужно учитывать при выборе. Тем не менее, максимальный диаметр сверления является довольно наглядным параметром, хорошо описывающим возможности станка и ограничения на его применение.

Отметим, что независимо от материала, чем больше диаметр отверстия — тем выше сопротивление, которое нужно преодолеть при сверлении, и тем больше должна быть мощность двигателя (см. выше). Это значит, что для эффективного сверления крупных отверстий требуются мощные и тяжёлые станки. А значит, при выборе далеко не всегда имеет смысл гнаться за «крупнокалиберной» моделью — она может оказаться неоправданно дорогой, громоздкой и тяжёлой.

Также стоит учитывать, что размер патрона (см. выше) нередко бывает больше максимального диаметра сверления; однако превышать рекомендации производителя всё равно нельзя — во избежание перегрузок инструмента.

Макс. диаметр сверления дерева

Макс. диаметр сверления фрезой

Максимальный диаметр сверления, допускаемый на данном станке при использовании фрезы (обычно речь идёт о работе кольцевой фрезой по металлу).

Принципиальное отличие такой фрезы от сверла заключается в том, что она прорезает в обрабатываемом материале не круг, а кольцо. Таким образом, с режущей кромкой контактирует не вся площадь будущего отверстия, а только небольшая полоса по его краю — соответственно, инструмент испытывает меньшее сопротивление, что особенно важно при сверлении отверстий крупного диаметра. Нагрузки при таких работах отличаются от нагрузок при обычном сверлении, поэтому ограничение диаметра при использовании фрез указывается отдельно. Об остальных особенностях данного параметра см. «Макс. диаметр сверления металла»

Функции

— Реверс. Возможность вращения шпинделя в обратном направлении — на «выкручивание» сверла из материала. Основное назначение данной функции — освобождение инструмента, застрявшего в заготовке. Кроме того, реверс может пригодиться для некоторых специфических видов работ, например, нарезания резьбы (собственно, почти все станки с реверсом допускают такое применение).

— Регулятор оборотов. В данном случае подразумевается возможность плавно изменять скорость вращения шпинделя. Это позволяет намного точнее подстроить обороты, чем путем выбора одной из фиксированных скоростей (см. «Кол-во скоростей»). При этом оба способа регулировки могут предусматриваться в одном и том же станке. В любом случае модели с плавной регулировкой считаются более продвинутыми, чем агрегаты без нее.

— Поддержание оборотов. Автоматическая система, регулирующая подаваемую на шпиндель мощность в зависимости от нагрузки на сверло — с таким расчётом, чтобы скорость вращения инструмента оставалась неизменной: при высоких нагрузках мощность увеличивается, при малых — уменьшается. Постоянная скорость вращения положительно сказывается как на качестве обработки, так и на сроке службы свёрл и самого станка.

— Подсветка. Наличие в станке собственной системы подсветки — в виде лампы, направленной на место проведения работ. Данная функция делает агрегат независимым от внешнего освещения и позволяет комфортно работать даже при слабом свете (вплоть до полной темноты). Да и в дневное время свет может быть затенен окружающими предметами, а то и сами станком; на этот случай подсветка также будет нелишней.

— Лазерный маркер. Лазерный маркер, играющий роль «целеуказателя»: метка от него показывает точку на заготовке, которой сверло коснется, если его опустить прямо сейчас. Данная функция значительно облегчает наведение инструмента на нужную точку.

— Дисплей. Собственный дисплей, на который могут выводиться различные числа и спецсимволы. Обычно это довольно простой экранчик на 3 – 4 разряда, однако даже такой экран более информативен, чем световые индикаторы. К примеру, на дисплее может отображаться точная скорость вращения шпинделя; да и в целом данная функция делает управление более удобным и наглядным.

— Водяное охлаждение (СОЖ). Система, позволяющая подавать смазочно-охлаждающую жидкость (СОЖ) к месту работы. Данная функция особенно важна при «тяжелых» работах, с интенсивной обработкой твёрдых материалов или деликатных деталей: снижая нагрев и трение, СОЖ предотвращает деформацию заготовок, уменьшает вероятность появления дефектов и общий износ инструмента. Кроме того, охлаждающая жидкость может выполнять и другие специальные функции — например, обеспечивать антикоррозионную обработку. Отметим, что конструкция системы подачи может быть разной — от простейшего бачка над шпинделем, из которого СОЖ поступает самотеком, до отдельного насоса с собственным двигателем. Этот момент перед покупкой не помешает уточнить отдельно.

— Наклон опорной плиты. Возможность наклонить опорную плиту и соответственно закрепленную на ней заготовку. Таким образом становится доступным сверление не под прямым углом, а под установленным. Однако в основном речь идет о наклоне влево/вправо в пределах 45°, впрочем для абсолютного большинства работ этого вполне достаточно.

Источник питания

Способ питания, предусмотренный в станке.

— Электросеть. Питание от стационарной электросети напряжением 220 В или 380 В. О специфике каждого отдельного варианта см. «Напряжение питания», а в целом данный способ подключения является наиболее популярным среди современных сверлильных станков. Разумеется, для этого требуется наличие сети, а подвижность станка ограничивается сетевым проводом. Однако в данном случае всё это не является проблемой — ведь большинство агрегатов являются стационарным оборудованием, устанавливаемым в производственных помещениях, где с электросетями проблем нет. При этом такое питание позволяет работать практически неограниченное время (точнее, ограниченное разве что перегревом станка) и подходит для электромоторов любой мощности (с поправкой на то, что «прожорливым» агрегатам обычно требуется подключение на 380 В).

Напряжение питания

Штатное напряжение питания, необходимое для работы станка. При сетевом подключении (см. «Источник питания») данный параметр определяет не только напряжение, но и тип используемой сети. В таких случаях варианты могут быть следующими:

— 220 В. Стандартные однофазные бытовые сети; грубо говоря, такой станок можно включать в обычную розетку. Этот вариант плохо подходит для мощных электродвигателей, из-за чего мощность однофазных станков редко превышает 2000 Вт. В то же время сети 220 В распространены практически повсеместно, что заметно облегчает подключение.

— 380 В. Трёхфазное питание высокой мощности, подходящее даже для самых тяжёлых и производительных агрегатов; впрочем, оно встречается и в сравнительно скромных моделях, для которых (в теории) хватило бы и 220 В. Последнее обусловлено тем, что по ряду причин трёхфазное подключение более удобно для электромоторов, устанавливаемых в станки: в частности, такие сети легче переносят высокие нагрузку (например, при запуске двигателя, когда сила тока значительно превышает рабочую). Правда, возможность подключения к 380 В изначально имеется далеко не везде, и для его организации могут потребоваться электротехнические работы, иногда довольно масштабные.

Емкость аккумулятора

Ёмкость аккумулятора, установленного в соответствующем инструменте (см. «Источник питания»).

Более ёмкая батарея способна накопить больше энергии и обеспечить более длительное время автономной работы. Однако стоит помнить, что на практике автономность зависит ещё и от энергопотребления станка. Поэтому сравнивать по данному показателю можно только модели со схожей мощностью двигателя и рабочими характеристиками.

Также данные о ёмкости могут пригодится при обслуживании инструмента — зарядке от стороннего зарядного устройства, поиске сменного аккумулятора и т.п.).

Наличие кейса в комплекте поставки станка.

Кейс представляет собой контейнер, предназначенный прежде всего для удобства транспортировки: инструмент и аксессуары укладываются на специально предназначенные «посадочные места» внутри, а снаружи нередко предусматриваются ручки для переноски. Таким контейнером комплектуются только магнитные модели (см. «Тип») — именно для них частая переноска с места на место является наиболее актуальной. Штатный кейс для таких целей значительно удобнее импровизированной упаковки.

Подставка/тумба

Наличие подставки или тумбы в конструкции станка.

В данном случае подразумевается не просто основание для установки на горизонтальную поверхность, а массивная конструкция довольно большой высоты, которая, как правило, может играть ещё и роль шкафчика для насадок, инструментов и других предметов. Кроме того, опорная плита в таких моделях обычно опирается прямо на тумбу, что обеспечивает дополнительную надёжность при работе с тяжёлыми заготовками. Впрочем, данная особенность является скорее «приятным дополнением», нежели реальной практической необходимостью, и на практике встречается крайне редко.

Большая Энциклопедия Нефти и Газа

Жесткость расточных станков зависит от диаметра шпинделя; вылета шпинделя ; метода работы: одноопорная скалка, двухопорная; зазоров в стыках ( в подшипниках шпиндельного узла); диаметра расточной скалки. [16]

Для повышения жесткости шпинделя ГРС при фрезеровании плоскостей с большим вылетом шпинделя применяют кронштейны, которые закрепляют на планшайбе. [17]

Шлифовальная бабка расположена в проеме колонны, что позволяет уменьшить вылет шпинделя шлифовального круга и, как следствие, повысить точность и чистоту обработки. [18]

Растачивание отверстий этими способами может производиться во всех случаях, когда диаметр и вылет шпинделя позволяют выполнить эту работу без снижения производительности. Трудность способа растачивания отверстий с переустановкой детали состоит в том, что как при первой установке, так и при последующей переустановке требуется очень тщательная выверка детали в трех направлениях для обеспечения необходимой точности. [19]

Фланцевый конец шпинделя без поворотной шайбы применяется в основном в точных станках для уменьшения вылета шпинделя и повышения жесткости крепления. В этом случае время на установку и снятие зажимных устройств увеличивается. В тяжелых токарных станках планшайбу устанавливают на цилиндрический конец шпинделя, а крепят ее винтами. [23]

Главной величиной, характеризующей статические и динамические параметры шпиндельного узла, является ( наряду с вылетом шпинделя ) жесткость подшипника. Особое значение для перемещения шпинделя под действием статических и динамических нагрузок имеет передняя опора шпинделя. При повышении статической жесткости не следует превышать определенных величин предварительного натяга, так как это не улучшает статические параметры шпиндельного узла, а динамические параметры при этом даже ухудшаются. [25]

Такая конструкция повышает жесткость системы и позволяет увеличивать длину и диаметр растачиваемых отверстий, а также допустимый вылет шпинделя при консольном растачивании соосно расположенных отверстий. Кроме того, создаются благоприятные условия для фрезерования больших поверхностей. [27]

Анализ формулы показывает, что подшипники в передней и задней опорах следует устанавливать с однонаправленным эксцентриситетом; с уменьшением вылета шпинделя а и с увеличением межопорного расстояния / биение шпинделя уменьшается; передняя опора влияет на биение шпинделя больше, чем задняя. [30]

Что такое шпиндель сверлильного станка

Наши товары

Информация

Сверление цилиндрических отверстий – одна из самых распространенных операций при обработке различных изделий. Эту функцию с легкостью можно выполнять и на мини фрезерных станках различных марок и моделей.

И для этого никакого дополнительного оборудования не потребуется, нужны будут только сверла, цанговые патроны и электрические шпиндели с нужными параметрами. Чаще всего многие модели асинхронных шпинделей пригодны для работы, как с концевыми фрезами, так и со сверлами.

Более того, операцию сверления включают непосредственно в программу станков с ЧПУ вместе с другими видами обработки: фрезерованием, точением, шлифованием. Сверла нужного размера, закрепленные в цанговых патронах, используются при автоматической смене инструмента вместе с фрезами, шлифовальными кругами, зенковками, граверами и другими приспособлениями.

Такие процессы резания, как точение, сверление и фрезерование, очень схожи между собой. При их выполнении образуются разные виды стружки: свивная или с надломом (зависит от свойств и параметров обрабатываемого материала). Но есть и различия. При сверлении увеличивается сила трения, деформация срезаемой стружки, что приводит к ухудшению отвода стружки и интенсивному тепловыделению в зоне резания. Поэтому сверлильный шпиндель должен соответствовать целому ряду требований:

Всем этим требованиям отвечают шпиндели серии ЕТ, которые выпускаются заводами тайваньской компании Economy Technologies LTD. В их модельном ряду есть шпиндели с водяным и воздушным охлаждением, способные развивать мощность от 0,7 до 6 киловатт, укомплектованные цанговыми патронами серии ER, рассчитанными на диаметр сверл от 0,5 до 20 мм. Но особенно хороши для сверления высокоскоростные шпиндели, способные развивать до 60000 оборотов в минуту.

Назначение сверлильных станков

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, нарезания внутренних резьб, вырезания дисков из листового материала. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси.

Основной параметр станка — наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями.

Классификация сверлильных станков

Сверлильные станки делятся на следующие типы:

Модели станков обозначают буквами и цифрами. Первая цифра обозначает, к какой группе относится станок, вторая — к какому типу, третья и четвертая цифры характеризуют размер станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (улучшена). Если буква стоит в конце, то это означает, что на базе основной модели изготовлен отличный от него станок.

Например, станок модели 2Н118 — вертикально-сверлильный, максимальный диаметр обрабатываемого отверстия 18мм, улучшен по сравнению со сверлильными станками моделей 2118 и 2А118. Станок модели 2Н118А также вертикально-сверлильный, диаметр обрабатываемого отверстия 18мм, но он автоматизирован и предназначен для работы в условиях мелкосерийного и серийного производства.

В зависимости от области применения различают универсальные и специальные сверлильные станки. Находят широкое применение и специализированные сверлильные станки для крупносерийного и массового производства, которые создаются на базе универсальных станков путем оснащения их многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы.

Из всех сверлильных станков можно выделить следующие основные типы универсальных станков: одно- и многошпиндельные вертикально-сверлильные; радиально-сверлильные; горизонтально-сверлильные для глубокого сверления.

Сверлильные станки с ручным управлением

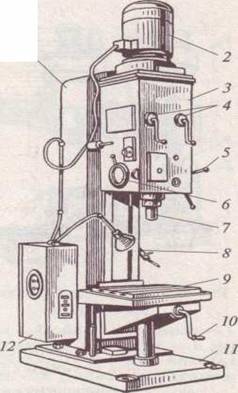

Рис. 1. Вертикально-сверлильный станок:

1 — колонна (станина); 2 — электродвигатель; 3 — сверлильная головка; 4 — рукоятки переключения коробок скоростей и подач; 5 — штурвал ручной подачи; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — стол; 10 — рукоятка подъема стола; 11 — фундаментная плита; 12 — шкаф электрооборудования.

На станине 1 станка размещены основные узлы. Станина имеет вертикальные направляющие, по которым перемещается стол 9 и сверлильная головка 3, несущая шпиндель 7 и электродвигатель 2 Заготовку или приспособление устанавливают на столе 9 станка, причем соосность отверстия заготовки и шпинделя достигается перемещением заготовки.

Управление коробками скоростей и подач осуществляется рукоятками 4, ручная подача — штурвалом 5. Глубину обработки контролируют по лимбу 6. Противовес размещают в нише, электрооборудование вынесено в отдельный шкаф 12. Фундаментная плита 11 служит опорой станка. В средних и тяжелых станках ее верхняя плоскость используется для установки заготовок. Охлаждающая жидкость подается электронасосом по шлангу 8. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы — вручную.

Сверлильная головка 3 представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Коробка скоростей содержит двух- и трехвенцовый блоки зубчатых колес, переключениями которых с помощью одной из рукояток 4 шпиндель получает различные угловые скорости. Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем 2.

В отличие от вертикально-сверлильного в радиально-сверлильном станке оси отверстия заготовки и шпинделя совмещают путем перемещения шпинделя относительно неподвижной заготовки в радиальном и круговом направлениях (в полярных координатах). По конструкции радиально-сверлильные станки подразделяют на станки общего назначения, переносные для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках и закрепляемые при обработке с помощью башмаков.

Сверлильные станки с ЧПУ

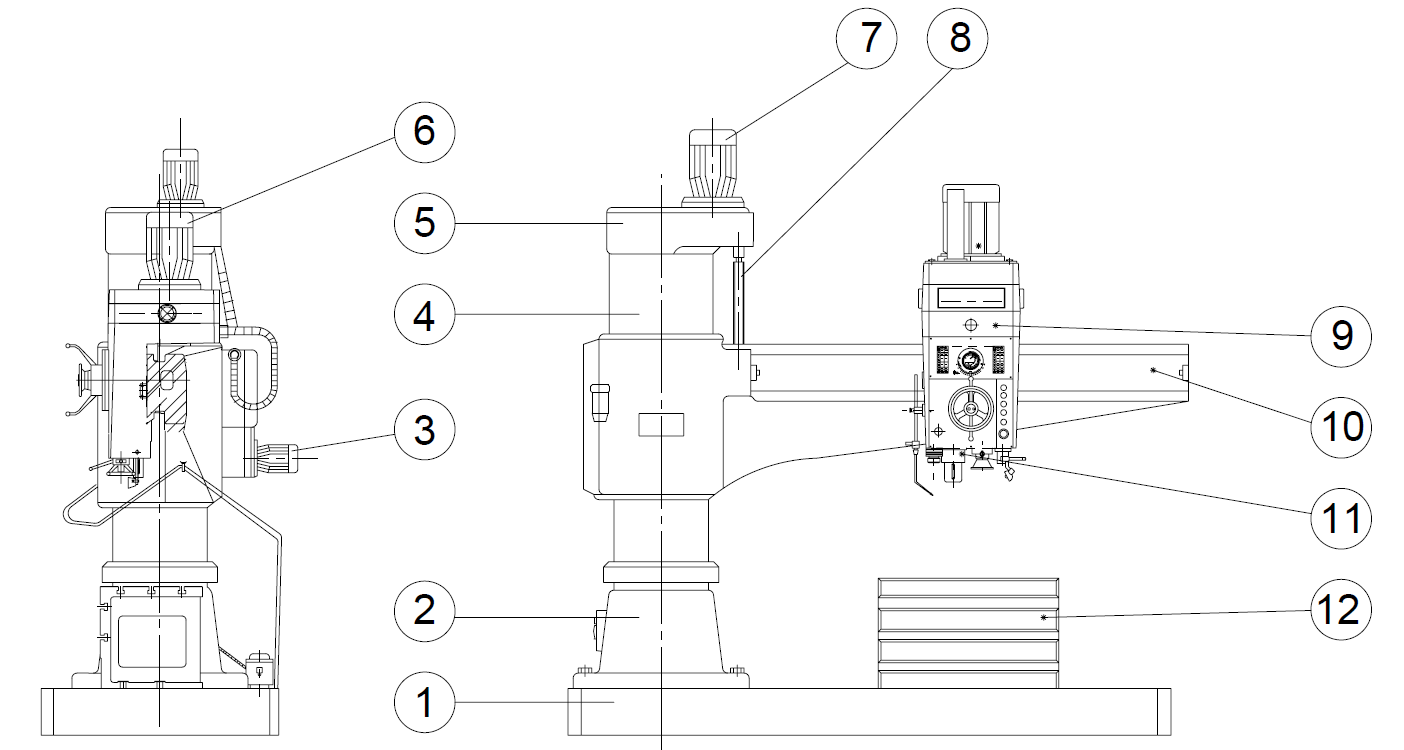

Вертикально-сверлильный станок с ЧПУ.

1 — автономная стойка УЧПУ; 2 — шкаф силового электрооборудования; 3 — револьверная головка; 4 — стол; 5 — шаговый электродвигатель; б, 7, 8, 11 — блоки управления; 9 — кодовый преобразователь; 10 — считывающее устройство.

Станок предназначен для сверления, зенкерования, развертывания, нарезания резьбы и легкого прямолинейного фрезерования деталей из стали, чугуна и цветных металлов в условиях мелкосерийного и серийного производства. Револьверная головка 3 с автоматической сменой инструмента и крестовый стол 4 позволяют производить координатную обработку деталей типа крышек фланцев, панелей без предварительной разметки и применения кондукторов.

Другие статьи по сходной тематике

Основные понятия о токарной обработке и токарных станках.

Стали марок AISI 409, 430, 439 — аналоги отечественных марок 08×13, 12×17 и 08×17Т

Гидравлические гильотинные ножницы, гильотинные ножницы с ЧПУ для раскроя и обработки листовых материалов.

Правила нанесения обозначений шероховатости поверхностей на чертежах

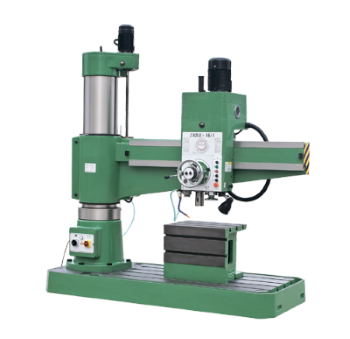

Радиально-сверлильный станок Z3050

Радиально-сверлильные станки используются для обработки единичных отверстий или отверстий, расположенных группами, на заготовках со значительными габаритами и массой.

Операции, выполняемые на радиально-сверлильных станках:

Использование специнструмента, оправок и приспособлений повышает производительность сверлильных станков, расширяет диапазон возможных операций, позволяя выполнять характерные, например, для расточных станков: производить вытачивание внутренних канавок, вырезание из листового материала деталей в форме круга.

Согласно классификации металлорежущего оборудования по ГОСТ 8-82, радиальные сверлильные станки относятся к классу К1 (нормальная точность Н), что соответствует требованиям к станкам общего назначения в современной мировой практике металлообработки.

Точность радиально-сверлильного станка во многом зависит от правильной установки и закрепления его станины на подготовленном фундаменте, глубина которого определяется паспортом оборудования, но не может быть менее 0,5 м.

Диапазон возможностей оборудования делает его использование рациональным и на небольших ремонтных производствах, и в цехах крупного машиностроительного предприятия.

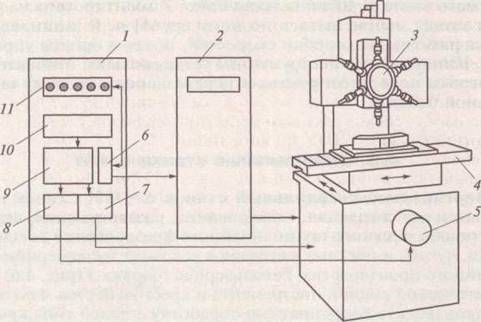

Конструкция радиальных сверлильных станков

Каждый станок радиально-сверлильной группы состоит из:

Основные узлы

1 Основание

2 тумба

3 э/д насоса гидравлики

4 колонна

5 резервуар подъема опускания руки и зажима колонны

6 э/д шпинделя

7 э/д подъема/опускания руки

8 винт подъема/опускания руки

9 Шпиндельная бабка

10 рука

Кинематика

Главные движения при сверлильных операциях — вращение и перемещение пиноли шпинделя станка. Кинематические цепочки, выполняющие эти движения, снабжены элементами управления, позволяющими задавать инструменту необходимую скорость вращения и подачу.

При обработке деталей на радиальных сверлильных станках координаты центра отверстия и оси инструмента совмещаются передвижением сверлильной головки относительно неподвижной заготовки в полярной системе координат. Эта система характеризуется двумя параметрами: углом поворота траверсы и радиусом положения на ней шпиндельной головки.

Обработка отверстий под углом возможна только при установке под углом самой заготовки с помощью специальной оснастки и приспособлений.

Радиально-сверлильный станок Z30132

Станина с рабочим столом

Станина станка, совмещенная с рабочим основанием (столом), как правило, отлита из серого чугуна. Она предназначена для фиксации всего станка на фундаменте, установки цоколя колонны с траверсой и шпиндельной бабкой, а также крепления оснастки и детали с помощью Т-образных пазов рабочего основания.

Заготовку небольших габаритов можно устанавливать на приставном коробчатом столе, либо непосредственно закреплять на специально обработанной поверхности основания (рабочем столе). Крепление заготовки вне рабочей поверхности стола применяется редко, т.к. вносит дополнительную погрешность в точность обработки изделия.

Поворотная колонна

Колонна установлена вертикально на станине станка и поворачивается вокруг своей оси относительно неподвижной внутренней стойки на роликовых подшипниках. Траверса закреплена на колонне.

В верхней части колонны монтируется механизм подъема/опускания траверсы, приводимый в движение от электродвигателя.

Траверса (консоль)

Консоль (рука или хобот) радиально-сверлильного станка смонтирована непосредственно на колонне; она имеет отдельный электропривод, перемещается вверх-вниз, а также вращается вокруг вертикальной оси вместе с опорной колонной. Вращение, в зависимости от модели станка, может происходить как вручную, так и с помощью электрического привода.

На направляющие консольной траверсы устанавливается сверлильная бабка с рабочим шпинделем. В соответствии с высотой заготовки траверса может быть опущена или поднята. В нише, расположенной с обратной стороны рукава, монтируется электрооборудование, элементы гидравлики.

Шпиндельная головка

Сверлильная головка (шпиндельная бабка), смонтированная на траверсе, конструктивно представляет собой отдельный силовой агрегат, имеющий коробки подач, скоростей, а также механизмы установки глубины сверления.

В радиально-сверлильных станках шпиндель служит для фиксации обрабатывающего инструмента и передачи ему вращающего момента и линейной подачи.

Инструмент вставляется во внутренний конус пиноли (конус Морзе № 4-6 или метрический конус, в зависимости от модели), а затем координатно ориентируется относительно обрабатываемой детали путем поворота консоли и перемещения вдоль нее шпиндельной бабки.

Для удобства оператора все управление станка расположено на сверлильной головке:

Коробка подач располагается между шпинделем и электродвигателем шпинделя; вращение от электродвигателя передается через зубчатые зацепления и фрикционные соединительные муфты. Фрикционная муфта позволяет выполнить быстрый реверс при нарезании резьбы, отключение подачи при достижении необходимой глубины сверления и предохранить коробку скоростей от перегрузок.

Головка может перемещаться по направляющим консоли в ручном режиме. Она фиксируется перед выполнением операции сверления в нужном положении при помощи специального зажимного механизма, управляемого отдельной кнопкой.

Поскольку шпиндель смонтирован в выдвижной пиноли, это позволяет сверлить отверстия различной глубины, не перемещая траверсу.

Фиксация поворотной колонны, равно как и зажим/разжим шпиндельной головки на направляющих траверсы, происходит при помощи гидравлических механизмов, управляемых кнопками пульта.

Система подачи СОЖ

Бак СОЖ и насосная установка подачи СОЖ к инструменту также находятся в технологических полостях задней части станка. Выключатель расположен в цоколе колонны. Обратно СОЖ сливается самотеком.

Параметры выбора радиально-сверлильных станков:

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности