вулколлан что это такое

Сверхпрочный полиуретан Vulkollan компании Bayer

Продукт Vulkollan® является одним из самых высокоэффективных эластомеров на рынке. Компания «Bayer», выпускающая Vulkollan®, уже несколько десятилетий является лидером на рынке полиуретановых эластомеров горячего литья в Европе.

Vulkollan® обладает чрезвычайно высокими механическими и динамическими свойствами. Поэтому он преимущественно применяется для решения сложных задач во многих сферах техники. Изготовление деталей на его основе производится методом литья при температурах свыше 100 °C. Высокоэффективный эластомер получается в рамках разработанного компанией Bayer® многоступенчатого процесса в результате химического взаимодействия полиэфирных полиолов, продукта Desmodur® 15 и гликолей. Vulkollan® выпускается только лицензированными переработчиками.

Основные преимущества Vulkollan®:

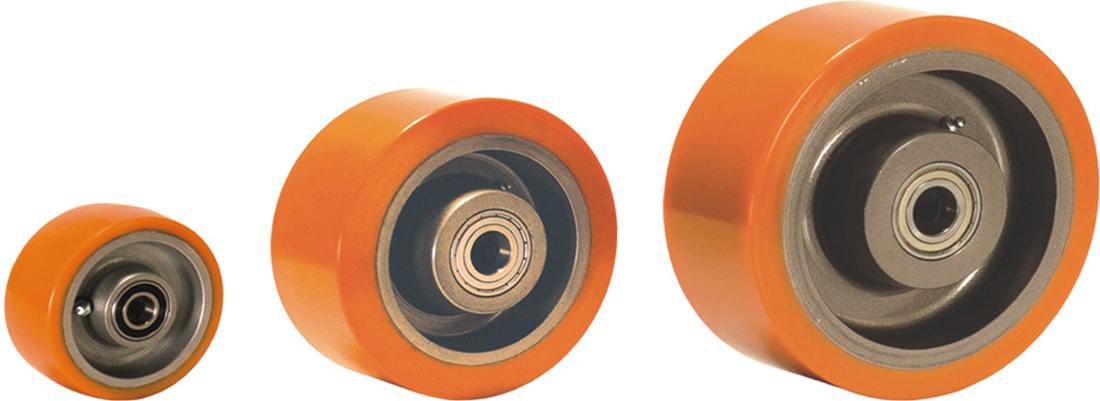

Отличная динамическая нагрузочная способность и превосходное сочетание свойств обеспечивают чрезвычайно высокую эффективность покрытий роликов. Например, для вилочных погрузчиков с электроприводом многие изготовители применяют исключительно колеса из материала Vulkollan®.

Большая Энциклопедия Нефти и Газа

Вулколлан

Вулколлан отличается от большинства других эласто-мерных материалов тем, что для получения хороших механических свойств в него не нужно вводить усиливающие наполнители. Даже наоборот, введение большого количества наполнителя, например сажи, значительно ухудшает его свойства. Хотя небольшое количество ( до 10 %) допустимо, это настолько усложняет технологию производства, что выигрыша в стоимости продукта не получается. [1]

Вулколланы очень эластичны: они дают удлинение до 900 % и имеют прочность на разрыв до 350 кг / ел2, превосходящую прочность GR-S. Это обеспечивает им разностороннее применение. [2]

Вулколланы очень эластичны: они дают удлинение до 900 % и имеют прочность на разрыв до 350 / сг / сж2, превосходящую прочность GR-S, Это обеспечивает им разностороннее применение. [3]

Вулколлан представляет собой новый тип уретаново-го каучука, разработанный в Германии. Полиуретаны этой группы получаются на основе продуктов реакции различных диизоцианатов со сложными полиэфирами. Положения, разработанные при исследовании вулколланов, являются общими для уретановых каучуков. В 1940 г. были начаты первые работы в этой области. [4]

Вулколланы впервые были применены в Германии. [5]

Вулколлан до сих пор остается единственным литьевым полиуретановым эластомером, разработанным и выпускаемым в промышленных масштабах европейской фирмой. Уитко Кемикл Компани в Англии выпускает в настоящее время ряд литьевых полиуретанов марки формрез, но они были разработаны первоначально в США. [6]

Свойства вулколлана суммированы в табл. 6.1 ( см. также гл. [10]

Листы вулколлана по износостойкости далеко превосходят другие износостойкие материалы. [12]

В системе вулколлан твердость можно повысить, увеличив избыток диизоцианата, необходимого для образования концевых групп цепи сложного полиэфира, и заставив избыток диизоцианата прореагировать со стехиометрическим количеством удлинителя цепи. Этот прием имеет тот же эффект, что и введение большего количества уретановых и ароматических групп. Непрореагировавший диизо-цианат, имеющийся в системе до удлинения цепи, снижает стабильность преполимера, но не мешает течению процесса производства. Этот метод увеличения твердости оказывается практически нецелесообразным при использовании ТДИ, в основном из-за высокой летучести свободного диизоцианата, так что приходится изыскивать другие способы. Наиболее эффективным из них является снижение молекулярного веса основной цепи сложного полиэфира, что по результатам аналогично увеличению концентрации уретановых и ароматических групп. [13]

Твердые марки вулколлана имеют относительно низкие коэффициенты трения, но для некоторых областей применения требуются самосмазывающиеся материалы. В таких случаях в вулколлан можно ввести силиконовые жидкости, графит или дисульфид молибдена, но в некоторых случаях эффективность этих добавок сомнительна. К тому же есть данные о том, что присутствие этих добавок снижает гидролитическую стойкость вулколлана. [15]

Большая Энциклопедия Нефти и Газа

Вулколлан

Процесс приготовления ячеистого вулколлана почти аналогичен процессу получения обычного полиуретана, за исключением того что стадию удлинения цепи лучше проводить с помощью агрегата, обеспечивающего непрерывное или периодическое перемешивание и дозирование. Затем эта смесь потоком поступает в агрегат для непрерывного смешения. [17]

В органических растворителях вулколлан набухает по-разному. В табл. 4 приведены значения напухания для некоторых употребительных растворителей. [18]

Деструкция полиуретанов марки вулколлан 30 в различных жидкостях показана в табл. 10.6. Тем не менее эта таблица может служить лишь приблизительным руководством; рекомендуется проводить испытания в условиях, максимально приближенных к условиям эксплуатации. [19]

Первая стадия получения вулколлана представляет собой взаимодействие избыточного количества диизоцианата с полиэфиром, в результате чего образуется удлиненный диизоцианат или изоцианат-ный преполимер. [21]

Адипрен отличается от вулколлана тем, что во-первых, его поставляют в виде стабильного преполимера, который перед смешением с удлинителем цепи следует подогреть; во-вторых, полиол основной цепи представляет собой не сложный полиэфир, как в вулколлане, а простой ПТМГ с концевыми группами, образованными ТДИ, что придает материалу стабильность в сухой и прохладной среде. Поскольку преполимер содержит изоцианатные концевые группы, он может реагировать с удлинителем цепи, образуя при этом твердый вулканизованный эластомер. Для получения конечного продукта различной твердости необходимо использовать преполимеры с определенным содержанием NCO-групп. В качестве удлинителя цепи обычно используется мока, хотя сейчас разработаны и другие. [22]

Промышленный способ получения вулколланов состоит из следую-дих стадий [ 49J: обезвоживание спиртов; образование преполимера; структурирование и формование; термостатирование формованного изделия. [23]

Одним из недостатков вулколланов является сравнительно короткий срок жизни композиции, содержащей изоцианат и полиэфир. Это вызывает необходимость проводить вулканизацию уретанового каучука сразу же после завершения процесса поликонденсации. [24]

Возможности варьирования свойств твердого вулколлана исключительно велики. При правильном подборе компонентов можно получить жесткую высокопрочную массу с твердостью до 80 ( по Шору D), которая одновременно обладает относительно высокой эластичностью по отскоку. [25]

При разработке систем марки вулколлан широко изучалось применение различных диизоцианатов, полиолов и удлинителей цепи. Так, использование НДИ обеспечивает получение продукта с общим высоким уровнем свойств. В этом случае был получен заданный уровень кристалличности полиэтиленадипината с мол. Применение первичных диаминов также дает продукт с высоким уровнем свойств, но скорость реакции слишком высока, что затрудняет технологию процесса. [26]

Как отмечалось ранее, вулколланы характеризуются чрезвычайно высокой прочностью на раздир и на истирание, поэтому изделия из вулколланов выгодно применять в тех случаях, когда они подвергаются сильному износу, например для изготовления каблуков обуви. Другим ценным свойством вулколланов является их низкая газопроницаемость, составляющая от 0 1 до 0 05 от газопроницаемости натурального каучука. [27]

Хорошим компонентом для синтеза вулколланов считается 1 5-нафтилендиизоцианат. [29]

Для натурального каучука и вулколлана ( рис. 8) повторный подъем постоянной упругости после прохождения через минимум в зависимости от статического предварительного растяжения выражен особенно отчетливо. Для этих полимеров ориентационные процессы преобладают над разрывом определенных связей в значительно большей степени, чем для других исследованных полимеров. Оба продукта интересны также высоким сопротивлением разрастанию порезов на поверхности. [30]

Полиуретан «Вулколлан»

Полиуретан «Вулколлан»

Полимер «Вулколлан» обладает множеством положительных качеств, поэтому успешно заменил резину на колесах складской техники. Почему созданный восемьдесят лет назад полиуретан оказался настолько удачным материалом, что приобрел сотни модификаций и применяется во всех сферах человеческой деятельности?

Физические свойства полиуретана очень сильно зависят от состава химических компонентов, которые участвуют в реакции полимеризации и технологии процесса. Цель статьи — проиллюстрировать исключительную важность точного соблюдения технологии изготовления вещества.

Вся история создания и усовершенствования этого революционного материала состоит из непрерывной цепочки изменений технологий. Само создание твердого материала из жидких химических реагентов в год появления — 1937-й — считалось невозможным. Однако Отто Баер не прислушался к мнению коллег и сумел сделать жесткий полимер, названный полиуретаном.

Немецкий химик продолжил исследования и в 1941 году допустил небольшое нарушение технологического процесса. При проведении реакции было использовано меньшее количество воды, в результате чего конечная твердая масса оказалась вспененной. Так на свет появился новый вид материала, ныне широко используемого — поролон.

Прошло десять лет, и Баер наладил очередной технологический процесс, который позволял производить пенополиуретан с заданными физическими свойствами. В пятидесятые годы прошлого столетия были отработаны основные методы промышленного производства разных модификаций вещества, и полиуретан начал широко применяться в качестве износостойкого материала.

«Вулколлан» — первоначально детище концерна «Баер», очень быстро стал популярен во всем мире. Его состав и технология изготовления были разработаны еще в самом начале пятидесятых годов, и с тех пор кардинально не менялись. Считается одновременно классическим и одним из самых инновационных полимерных материалов в мире.

Отличие технологического процесса получения материала от большинства подобных в том, что в него не добавляют усиливающие наполнители для приобретения хороших физико-механических свойств. Попытки улучшить качество с помощью наполнителей невероятно усложняют технологию получения и лишь увеличивают себестоимость материала.

В заключение хочется напомнить, что только соблюдение точного соотношения компонентов и строгое следование технологическому процессу позволяют получать тот «Вулколлан», которым шестьдесят лет восхищается весь мир. Можете быть уверены, что колеса из нашего материала соответствуют высоким стандартам фирменного полиуретана.

Тип Вулколлана 2

Превосходное сочетание свойств ячеистого материала Vulkollan, как например, низкая остаточная деформация при сжатии, хорошая устойчивость к действию смазочных материалов и высокая механическая прочность, обеспечивает решение самых разных проблем уплотнения.

Мы предлагаем Вулколлан (Vulkollan) в листах размером 250х500 мм.

Толщина листа варьируется от 2 до 50 миллиметров.

Вулколлан – материал по своей упругости похож на резину, в классической форме – это полиуретановый эластомер со специальными добавками. Производство продукта осуществляется при помощи горячей штамповки материала. Благодаря исключительным свойствам Вулколлан зарекомендовал себя в качестве совершенно незаменимого особо прочного материала, который используется в покрытии валиков, платформ, различных уплотнений и прокладок, а также для нанесения этикеток на бутылки. Вулколлан обладает высокой износоустойчивостью и устойчивостью к трещинам и растворителям, клеям, бензинам, минеральным маслам, лакам и жирам.

Вулколлан может быть ячеистым и массивным.

Ячеистый Vulkollan производится, как и массивный Vulkollan, методом литья. В качестве порообразователя применяется вода. Дозировка компонентов осуществляется на литьевых машинах. Ячеистый Vulkollan является дополнением массивного материала Vulkollan в тех случаях, когда требуются более высокая деформируемость и более низкая жесткость при сжатии. Следовательно, для практического применения наиболее важными свойствами являются, главным образом, характеристики материала при деформации сжатия. Этот многоцелевой материал уже длительное время применяется в промышленности для дополнительных упругих элементов, ячеистый Vulkollan все чаще применяется также для звукоизоляции путем развязки вибрирующих элементов конструкции, т.е. для амортизации вибраций. Экстремальные требования, предъявляемые промышленностью к свойствам материала дополнительных упругих элементов во многих случаях могут быть удовлетворены только ячеистым материалом Vulkollan.

Обеспечивает уменьшение износа и оптимизацию производственного процесса.

В современных условиях оптимизация качества, рационализация и сокращение издержек являются узловыми задачами любого экономического процесса. Предлагаемый для промышленных целей Vulkollan представляет собой продуктовый ряд, который всегда может применяться там, где необходимо обеспечить сокращение износа, оптимизацию производственного процесса за счет применения деталей, выдерживающих большие динамические нагрузки, и тем самым содействовать рационализации. Компания «Bayer», выпускающая Vulkollan, уже несколько деятилетий является лидером на рынке полиуретановых эластомеров горячего литья в Европе.

Ролики, предназначенные для экстремальных нагрузок, нуждаются в эластичном покрытии, обладающем самыми высокими механическими и динамическими свойствами. Изменения направления езды в состоянии покоя требуют материалов с высокой механической прочностью без остаточной деформации. Большое удельное давление и шероховатые поверхности площадок дополнительно усиливают нагрузки для покрытия колес.

Мембраны насосов и переключателей.

Насосы для подачи абразивных сред должны выдерживать экстремальные нагрузки, например, при водопонижении в горнодобывающей промышленности, при подаче раствора и цементной пульпы в строительстве или при перекачке промышленных и бытовых сточных вод. Благодаря своим специфическим свойствам материал Vulkollan® прекрасно подходит для таких случаев применения. Он обладает высокой эластичностью по отскоку, отличным сопротивлением надрыву, чрезвычайно низкой остаточной деформацией при сжатии и очень небольшими потерями вследствие истирания.

Элементы муфты сцепления.

Упругие муфты одновременно должны служить приводом и демпфирующим звеном. Их задача заключается в безвибрационной передаче приводной энергии от силового агрегата к машине.

При этом особое значение имеет компенсация осевых и радиальных движений валов. Компенсация угловых отклонений перекрещивающихся валов также содействует предотвращению чрезмерного износа материала и повреждений.

Решающим преимуществом материала Vulkollan при этом применении является его большой модуль упругости, позволяющий передачу больших крутящих моментов даже без усиления. Следовательно, имеется возможность применения конструкций, не требующих большого места и имеющих небольшой вес. Элементы муфт сцепления из материала Vulkollan отличаются масло- и износостойкостью, а также длительным сроком службы.

Эластомеры на базе вулколлана отмечаются большим количеством исключительных характеристик. Их комбинация и спектр применения настолько широк, что можно сказать о применении его почти во всех областях промышленного производства. Пример: повышенное сопротивление динамическим нагрузкам, прекрасное сопротивление ультрафиолетовому излучению, воздействию озона, жиров и масел, слабая зависимость от температуры, высокая износостойкость, низкая степень деформации, высокий предел прочности при растяжении.

Вулколлан отличается большим коэффициентом упругости и высокой износостойкостью. Благодаря низкой амортизации, материал почти не нагревается.

Низкий коэффициент деформации при постоянном сдавливании, высокая прессуемость и поглощение жиров и масел являются необходимыми характеристиками для материала, из которого изготавливаются самосмазывающиеся уплотнительные кольца, прокладки и маслосъёмные скребки.

Вулколлан предлагается в широкой гамме при твёрдости материала от 65 Sh °A до 95 Sh°A, именно эти марки вулколлана наиболее востребованы на рынке.

Несущий валик с покрытием из ячеистого материала Vulkollan отличается высокой износостойкостью и большим демпфирующим эффектом. Оптимальная сжимаемость покрытия дает приблизительно нейтральный показатель защемления (Nip), благодаря чему почти полностью исключается неконтролируемое удлинение бумаги. Таким образом, в течение всего процесса намотки нагрузка на бумагу сведена до минимума.