ворота качества что это

Проект создания объединенного процесса планирования и разработки изделия для производственной компании

Макаров А. А.

выпускник группы MBA CIO-28b

Школа IT-менеджмента

РАНХиГС при Президенте РФ

Сегодня практически все промышленные компании заинтересованы в улучшении бизнес-процессов и повышении уровня их стандартизации. Эта потребность является основным стимулом улучшения операционной эффективности компании, внутренней и внешней совместной работы, а также обеспечения необходимого качества продукта. Одним из инструментов является методология ворот качества.

Компании начинают внедрять методологию ворот качества, когда:

Продукты являются инновационными и сложными с технической точки зрения;

В течение последних 5-10 лет большинство автомобилестроительных компаний в мире стали применять методологию ворот качества в ходе процесса разработки нового продукта, а также соответствующим образом изменили свою организационную структуру.

В статье рассматривается проект по созданию системы планирования и разработки нового продукта на основе методологии ворот качества для крупной российской автомобилестроительной компании.

В ходе обследования предприятий компании были выявлены следующие основные проблемы:

Основное заключение, сделанное после оценки предприятий: для того чтобы быть конкурентоспособной компания должна иметь конкурентоспособные продукты и систему их регулярного воспроизводства.

Новая система проектирования, основанная на принципах проектного управления, позволит решить эти проблемы и обеспечит структурированный подход к процессу разработки нового продукта в соответствии со стратегией и лучшими практиками.

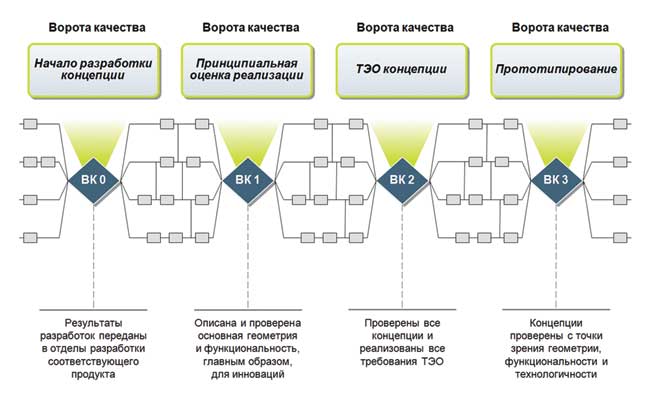

Будущий процесс планирования и разработки нового продукта включает в себя 12 контрольных точек (так называемых ворот качества). Ворота находятся в начале и в конце основных этапов процесса разработки продукта начиная со инициации проекта и заканчивая началом производства и запуском продукта на рынок.

Выпуск концепции продукта (ворота качества 9) является результатом этапа планирования, а также служит основанием для принятия решения в отношении начала процесса разработки нового продукта. Три основных этапа производства прототипов охватывают ворота качества 7, 5 и 3 на этапе разработки продукта. Дополнительные ворота качества присутствуют для обеспечения большей прозрачности всего процесса разработки нового продукта и снижения рисков.

В рамках всего предприятия для всех ворот качества были определены и согласованы роли, представляющие все функции, участвующие в разработке продукта, ответственные за выполнение задач и достижение поставленных целей. Созданные новые роли: менеджер портфеля, интегратор требований и менеджер по управлению изменениями, данными и конфигурациями – позволят эффективнее выполнять планирование и создадут новые компетенции в стратегических областях.

Подробные и измеряемые задачи в процессе разработки продукта присваиваются как воротам качества, так и функциональной роли (владельцу задачи), что в итоге представляет собой матрицу ВК и задач (см. рисунок 1).

Рисунок 1 – Матрица ворот качества и задач

Все задачи по разработке для существующих ролей и ворот качества были определены и согласованы. Они четко описаны в установленной форме, содержат подробную информацию по всем работам и ссылаются на процессы, практики и методы.

Задачи по разработке состоят из 5 основных элементов:

Задачи по разработке должны включаться в управление и контроль проекта, в т.ч. управление рисками и проблемами. Бизнес решения принимаются при прохождении ворот качества на основании текущего уровня выполнения задач по разработке.

Особое внимание в процессе уделяется этапу планирования продукта. Планирование продукта – это проведение работ с целью создания набора эволюционирующих документов, описывающий Продукт и его производство. Все документы консолидируются и являются главами одной книги (Концепции продукта) которые отражают требования, определяемые на этапе планирования нового продукта и что должно быть представлено и окончательно подготовлено в конце процесса разработки нового продукта.

Концепция продукта является отчетным материалом этапа планирования продукта и связующим звеном между этапом стратегического планирования и процессом разработки нового продукта. (См. рисунок 2).

Рисунок 2 – Концепция продукта в процессе разработки

Целью разработки Концепции продукта является детализирование описания продукта и демонстрация убедительного обоснования идеи продукта.

Концепция продукта содержит описание продукта, включающее в себя внешние потребности (потребности рынка, клиентов, конкурентный анализ) и внутренние возможности (технология продукта и производства, ресурсы, навыки, инвестиционный бюджет).

Жизненный цикл концепции продукта не заканчивается на ВК 9. Концепция продукта является основной входящей информацией для процесса разработки нового продукта. При значительном изменении ситуации на рынке концепция продукта может быть уточнена.

Процесс планирования и разработки нового продукта должен быть ориентирован на рынок и стратегию компании.

Принципы процесса планирования и разработки продукта:

Внедрения системы планирования и разработки нового продукта в компании потребует поддержки и участия высшего руководства компании, тщательной координации и контроля со стороны менеджмента, а также обучения персонала.

Преимущества нового процесса:

Организационные преимущества:

Разработанная система планирования и разработки продукта и позволит автомобилестроительной компании эффективно планировать и реализовывать проекты по разработке новых продуктов. Компания сможет снизить финансовые риски в разработке новых продуктов, сократить период их разработки, создавать востребованные на рынке и конкурентоспособные продукты.

Список используемой литературы

Система управления качеством

Система управления качеством — ключевой элемент бизнес-модели «Группы ГАЗ». Она охватывает все процессы компании – от анализа рынка и проектирования до закупок, производства, продаж и сервиса.

Все бизнес-процессы компании ориентированы на клиента, его требования, ожидания и повышение его удовлетворенности. Это подтверждается сертификацией всех предприятий «Группы ГАЗ» на соответствие требованиям международного стандарта ISO 9001.

Кроме того, автокомпонентные предприятия («Автодизель», Ульяновский моторный завод, автокомпонентные производства ГАЗа) сертифицировали свои ключевые площадки на соответствие дополнительным требованиям к поставщикам автомобильных компонентов IATF 16949.

АНАЛИЗА РЫНКА

Диалог с клиентом позволяет улучшать продукт еще на стадии проектирования и подготовки производства. Услышать голос клиента помогает проект «Обратная связь». Информацию о новых моделях, еще не запущенных в серийное производство, компания получает по итогам тестовой эксплуатации — машины направляются на тестирование сотням лояльным клиентам, которые передают сведения о ходе эксплуатации в режиме online. За каждым таким «испытателем» закреплен персональный куратор.

Неоценимую помощь также дает сотрудничество с клубами «ГАЗелистов». Для них автомобиль — это источник дохода, они отлично разбираются во всех технических тонкостях машин, поэтому очень придирчивы, внимательны, и для нас очень ценен их опыт.

ПРОЕКТИРОВАНИЕ

В «Группе ГАЗ» внедрена система «Ворота качества» (PPDS, Product Planning Development System) — принципиально новый подход к разработке продукта. PPDS — это школа создания продукта, которая полностью отталкивается от требований рынка: сначала выясняем у покупателя, какими функциями и параметрами должен обладать будущий автомобиль, и потом создаем его, контролируя на каждом этапе проектирования качество и себестоимость.

За последние годы создание и вывод на рынок новинок в «Группе ГАЗ» резко ускорились, при этом уже в концепцию продукта закладываются такая важная для клиента характеристика как стоимость владения автомобилем, которая складывается из затрат на покупку новой машины, ее эксплуатацию, стоимости ремонта и цены автомобиля при перепродаже.

ЗАКУПКИ

Для «Группы ГАЗ» критически важно обеспечить стабильный уровень качества компонентов во всей цепочке. Наши специалисты по закупкам комплектующих включаются в систему управления качеством параллельно с подготовкой производства. Они мониторят разработку нового продукта у поставщиков и проводят совместную с поставщиками работу над снятием рисков снижения качества закупаемых компонентов.

Это облегчает, но не исключает входной контроль комплектующих, а также дополнительный аудит наиболее важных деталей. Замечания к качеству обсуждаются в режиме online в информационной системе «Диалог ГАЗ», к которой подключены партнеры нижегородской площадки компании.

ПРОИЗВОДСТВО

Ключевой этап управления качеством — производство. При построении потоков применяются все элементы производственной системы ГАЗ, основанной на принципах бережливого производства: рабочие места должны быть стандартизированными,процессы — удобными для операторов, потери — минимальными.

На производстве ведется контроль качества готовой продукции. За последние годы предприятия «Группы ГАЗ» перешли от выявления и устранения возможных проблем к предотвращению их возникновения. За основу аудита процессов взят хорошо зарекомендовавший себя у мировых автопроизводителей немецкий стандарт VDA 6.3. Такая оценка процессов жизненного цикла продукции позволяет определить уровень качества серийных продуктов и улучшить процессы создания новых моделей. Также этот инструмент позволяет превентивно, до изготовления готовой продукции и получения обратной связи с рынка, выяснить, будет ли удовлетворен конкретный заказчик конкретным продуктом, и предпринять все необходимые меры по предупреждению ошибок.

В дополнение к этому инструменту введена такая прогрессивная методика как аудит глазами клиента (CSA, Customer satisfaction audit), имитирующий оценку автомобиля покупателем. Аудиторы проверяют стыки панелей, качество лакокрасочного покрытия и т.д. Специалисты по качеству руководствуются принципом «Если аудитор „не купит“ свежесобранную машину, то ее не купит и реальный посетитель автосалона».

Ворота качества, или вагон как индивидуальный проект

Планирование качества – это первая составляющая деятельности по управлению качеством, начало всех начал. На этом этапе в конструкторскую документацию закладываются оптимальные технические характеристики вагона, которые будут определять его потребительские свойства и конкурентные позиции на рынке.

Инженеры-технологи производят контроль технологии изготовления продукта

Улица с двусторонним движением

Перед началом проектирования вагона или в процессе совершенствования его модификации конструкторский блок холдинга «ОВК» взаимодействует с маркетологами, технологами, специалистами по сервису и эксплуатации, которые напрямую работают с потребителями. Пожелания клиентов подробно изучаются на предмет возможного воплощения. Именно в такой синергии рождаются многие новые идеи, которые затем проходят испытания, оценку надежности конструкторских решений, чтобы убедиться, получится ли исполнить ожидания заказчиков. И только потом идеи становятся реальностью на производстве.

«Чтобы быть востребованным поставщиком, ключевую роль в работе по планированию качества сегодня начинает играть опыт эксплуатации вагонов. За прошедшие годы накопились разносторонние данные и впечатления о подвижном составе ОВК – технические, эксплуатационные, даже эмоциональные. И клиент, опираясь на свой опыт использования и содержания парка, расширяет свои потребности и четче ставит задачу, что хочет получить от вагона», – отмечает Елена Белянина, директор по качеству НПК ОВК.

Елена Белянина, директор по качеству НПК ОВК

Получается улица с двусторонним движением: заказчики выражают свои пожелания, а ОВК прикладывает для их реализации свой опыт и инжиниринговые компетенции. «В процессе мы понимаем, что можем выпускать продукт, обладающий такими потребительскими свойствами, которые актуальны и для других клиентов, – продолжает Елена. – Мы нарабатываем опыт вариации технических характеристик даже в рамках одной модели. При этом не допускается снижение основных требований к продукту: безопасность, ремонтопригодность, эксплуатационная надежность. Эти критерии не обсуждаются, а все остальное – это уже вопрос совершенствования.

Примером упомянутой вариации является адаптивность вагона к конкретной инфраструктуре клиента. Пункты погрузки/выгрузки могут оснащаться разным оборудованием и обладать определенной спецификой. В этом случае будет удобнее использовать вагоны, в конструкции которых максимально учтены эти нюансы.

То же самое относится к экспортным проектам. Система технических требований в других странах сильно отличается от российской. Реализация таких заказов затрагивает не только вопросы контроля качества, но и переработки конструктивных решений и развития технологий самого производства.

Иначе обстоят дела, когда возникает запрос, связанный с уменьшением цены изделия без ущерба качеству. К простому снижению металлоемкости необходимо подходить после тщательной технической проработки, поскольку на чашу весов положена безопасность на транспорте.

Но более важная задача, которая связана с расширением продуктовой линейки, – это унификация и стандартизация ремонтных процедур вагонов.

Процесс ремонта должен быть настолько технологичным и оперативным, чтобы его могли проводить в любом депо на пространстве 1520 (как авторизованном, так и нет, но с участием специалистов из авторизованного сервисного центра). ОВК, в свою очередь, гарантирует снабжение запасными частями в необходимом количестве. Холдинг очень требовательно относится к ремонтным предприятиям, претендующим на включение в сервисную сеть ОВК. Зато владельцы парков могут быть уверены в качестве услуг и получении гарантии на ремонт.

Технологическая подготовка производства к окраске

Аспект, которому ОВК уделяет особое внимание, – это выбор поставщиков узлов и комплектующих. Отрасль вагоностроения жестко зарегулирована. В конструкторской документации, помимо всего прочего, содержатся и требования к качеству применяемых материалов и компонентов. Это опять-таки вопрос безопасности и надежности продукта. ОВК постоянно ведет работу с поставщиками: регулярно проводит их аудит, стимулирует к улучшению качества, контролирует выполнение поставленных задач по техническому развитию. Это динамичный процесс, который позволяет не только выбирать лучших из лучших, но и постоянно мотивировать партнеров, тем самым решая новые задачи наших клиентов.

Почти любой каприз

У заказчика порой возникают такие запросы, реализация которых лежит вне консервативного подхода, иначе продукт просто не сможет проявить ожидаемых от него инновационных свойств.

Один из таких примеров – цистерна для перевозки патоки на тележках 25 тс. Тесная работа с заказчиком позволила внести дополнительные технические решения в производство вагона, точнее в способ обработки внутренней поверхности котла из нержавеющей стали для предотвращения возможной коррозии и, как следствие, контакта очагов коррозии с перевозимыми пищевыми продуктами. Для решения этой задачи был разработан комплекс работ по абразивной очистке, глубокому химическому травлению и химической пассивации котла. Применение последней процедуры позволяет создать защитную микропленку на внутренней поверхности котла. Такое решение обеспечивает сохранность и высокое качество пищевых грузов, в том числе уже готовых к употреблению. Клиент в процессе производства лично проверял свойства котла цистерны. В рамках данного проекта ОВК удалось добиться баланса между себестоимостью, учитывая специальные требования заказчика, трудоемкостью изготовления и техническими характеристиками вагона.

Планирование качества – это первая составляющая деятельности по управлению качеством, начало всех начал

Не менее интересный пример – экспортные поставки вагонного литья для производства тележек типа Barber S2HD (основной тип тележек в Америке с осевой нагрузкой 32,5 тс) в адрес Wabtec Corporation, глобального поставщика высокотехнологичной продукции для железных дорог. Американская система качества кардинально отличается от российской и изобилует техническими требованиями к конечному продукту. В данном случае заказчику были предоставлены исчерпывающие данные, свидетельствующие о соответствии литья предъявляемым требованиям, вплоть до демонстрации образцов фактуры поверхности. ОВК успешно справилась с поставленными задачами и приобрела бесценный опыт работы на североамериканском рынке.

Европейская система, в отличие от американской, больше внимания уделяет требованиям к процессам производства, квалификации персонала и выполнению формализованных процедур. Показательным стал проект по разработке и постановке на производство фитинговых платформ сочлененного типа для Deutsche Bahn, крупнейшего европейского железнодорожного оператора. Работа чрезвычайно сложная и ответственная. В самом начале сотрудничества специалисты DB провели всесторонний аудит системы менеджмента качества НПК ОВК, ВНИЦТТ (инжинирингового центра холдинга) и Тихвинского вагоностроительного завода.

Контроль состояния процесса производства

В ходе аудита была дана высокая оценка процессам разработки и постановки на производство новых моделей вагонов, обеспечения качества выпускаемой продукции, гарантийного и сервисного обслуживания. В результате железнодорожный холдинг «ОВК» получил статус поставщика Q2. Одновременно ТВСЗ успешно прошел сертификацию по европейскому стандарту EN 15085 «Сварка железнодорожных транспортных средств и их элементов», а в этом году – аудит производства со стороны Института исследований на железнодорожном транспорте VUZ (Чехия), уполномоченного органа по сертификации, аккредитованного Европейским железнодорожным агентством (ERA). В результате были получены сертификаты соответствия требованиям TSI на производство вагона-платформы сочлененного типа Sggrs80. Все это открыло широкие возможности по выходу тихвинской продукции на конкурентно насыщенный европейский рынок. И новые контракты не заставили себя долго ждать. Например, польский железнодорожный оператор Laude Smart Intermodal уже не первый раз заказывает вагоны-платформы ОВК.

Оценка качества окрашивания отливок

«Ворота качества»

Каждый новый контракт по-своему уникален, даже если речь идет о поставке серийной модели. Процедуры по сбору информации от клиента максимально стандартизованы, чтобы каждое подразделение холдинга – маркетологи, коммерсанты, разработчики, технологи – четко выполняло свои функции. Все поступающие требования к продукту рассматриваются компетентной командой, открываются так называемые «Ворота качества». Это система, регламентирующая разработку и запуск в производство новых продуктов на предприятиях холдинга «ОВК». Работа «Ворот качества» позволяет обеспечить запланированные результаты по каждому проекту, а также выполнить требования к безопасности, надежности, качеству и экономической эффективности продукции на всех этапах жизненного цикла вагона. Важно отметить, что процессы «Ворот качества» идут последовательно, в соответствии со строго определенной иерархией этапов. Таким образом, реализуемые проекты основываются на заключениях профильных функциональных подразделений ОВК, где все детали обсуждаются коллегиально.

Такая система доказала свою работоспособность. С ее помощью выпускаются все инновационные продукты ОВК, что помогло создать широкую линейку вагонов с улучшенными эксплуатационными характеристиками и внедрять новые модификации имеющихся моделей.

Когда вагоны готовы, сотрудники службы качества ОВК передают их техническим представителям заказчика непосредственно на Промплощадке в городе Тихвине. Среди обязательных процедур – регулярный мониторинг удовлетворенности клиентов в ходе технической приемки. Это и есть результат работы всей компании.

Специализированные подразделения холдинга отвечают за гарантийное и послегарантийное обслуживание выпущенного парка вагонов. Постоянная связь с пользователями и эксплуатирующими организациями помогает при необходимости корректировать ремонтную документацию и решать иные вопросы, в том числе связанные с инфраструктурой. При отцепках проводится комиссионный осмотр вагона, в каждом случае детально расследуется причина неисправности и принимаются меры по ее исключению в будущем. Холдинг «ОВК» проводит системную работу по мониторингу состояния вагонов для того, чтобы потребитель всегда чувствовал поддержку со стороны производителя.

«Пристальное внимание к планированию качества и опора на клиента в текущих конкурентных условиях для любого производителя единственно правильный способ получить выгодные конкурентные позиции и освоить новые рынки сбыта. ОВК движется именно в этом направлении», – уверена Елена Белянина.

ОВК проводит системную работу по мониторингу состояния вагонов для того, чтобы потребитель всегда чувствовал поддержку со стороны производителя

Сегодня как никогда важно слышать клиента, чтобы реализовать актуальные характеристики продукта. «Вагон как индивидуальный проект!» – девиз нового времени. Проработка идет на уровне нюансов, которые могут быть незаметны неискушенной публике, но очень ощутимы для реальных потребителей.

Ворота качества

Сервисные услуги для пассажиров начнут оценивать по единым стандартам

Такое решение принято в ходе разбора результатов проверки готовности магистрали к летним пассажирским перевозкам.

«Состоянием пассажирского комплекса на дороге я удовлетворён, а имеющиеся недостатки не носят системного характера, поэтому было бы интересно сделать именно вашу магистраль пилотной по этому проекту и увидеть результат», – заявил председатель комиссии, старший вице-президент ОАО «РЖД» Валентин Гапанович. Степень готовности подразделений пассажирского комплекса ЗСЖД относительно плана, установленного на 1 июня, определена комиссией на уровне 97,2%.

Как рассказал «Гудку» главный инженер департамента управления бизнес-блоком «Пассажирские перевозки» Владислав Аристов, речь идёт о процессной модели, в рамках которой будут определены критерии оценки услуг, предоставляемых в пассажирском комплексе, на всех этапах – при подготовке вагонов в рейс, продаже билетов, перевозке людей.

«На все процессы будут установлены некие «ворота качества». Представитель того или иного подразделения будет оценивать качество той или иной услуги по чётко прописанным критериям. И, конечно, свою обратную связь через электронные и бумажные носители будет давать пассажир, оценивая полученные услуги также по единым критериям. Таким образом, мы уйдём от субъективизма и разных стандартов в оценке услуг пассажирского комплекса», – отметил Владислав Аристов.

Сейчас процессная модель дорабатывается центральным аппаратом холдинга. Затем специалисты ЗСЖД смогут предложить свои коррективы, после чего на полигоне дороги начнётся внедрение проекта.

«Мы окажем пилотному проекту всестороннюю поддержку, – отметил начальник Западно-Сибирской дороги Анатолий Регер. – Однако есть ряд вопросов, требующих особого контроля». Так, по словам руководителя магистрали, в 2017 году 300 пассажирских вагонов на дороге необходимо будет изъять из эксплуатации в связи с истечением срока годности. Как решать эту проблему, пока чёткого понимания нет.

Создание и внедрение стандартизованных процессов подготовки производства на основе лучших мировых практик. В холдинге «Электромашина» реализуется проект по внедрению системы управления инженерно-технологическими ресурсами

Радислав Бирбраер Доктор технических наук, генеральный конструктор инженерно-консалтинговой компании «Солвер»

Александр Московченко Руководитель подразделения «Системы автоматизированного проектирования и подготовки производства» компании «Солвер»

Дмитрий Прыгунов Директор по технологиям ОАО «НПО «Электромашина»

Дмитрий Новиков, Начальник отдела САПР ОАО «НПО «Электромашина». Григорий Чернобыль Главный бизнес-консультант компании РТС

В «Электромашине» разработана и успешно реализуется программа развития до 2015 года, предусматривающая значительное увеличение числа разрабатываемых изделий в дополнение к той номенклатуре, которая либо уже запущена в серию, либо находится в стадии разработки.

Реализуемый проект — будущее холдинга «Электромашина»

«Электромашина» и «Солвер» осуществляют ряд совместных проектов по созданию на предприятии «умного» производства, которое подразумевает повышение эффективности всего бизнеса за счет технического перевооружения как в области производства, так и в области разработки и технологической подготовки производства. Безусловно, мероприятие подобного масштаба невозможно без реинжиниринга существующих бизнеспроцессов, поскольку именно эффективность бизнеспроцессов определяет, насколько конкурентоспособно предприятие на рынке. В этой статье мы расскажем о проекте, который в настоящее время выполняется совместной проектной группой с привлечением консалтингового подразделения компании РТС — Global Services Organization.

Программа включает обновление станочного парка, внедрение новых производственных технологий, а также повышение эффективности конструкторскотехнологической подготовки производства (КТПП). О реализации работ по последнему из этих направлений — усовершенствованию процессов разработки и подготовки производства изделий — и пойдет речь в этой статье.

Предприятие выделило три основных направления, повышение эффективности которых позволит достичь следующих поставленных целей:

Все эти направления были признаны одинаково важными для реализации поставленных целей и задач проекта, поэтому рассмотрим их более подробно.

«Электромашина»: краткая справка

Завод электромашин был основан в 1934 году как специализированное предприятие по разработке и производству электрооборудования для бронетанковой техники. В настоящее время «Электромашина» — ведущее отечественное приборостроительное предприятие в области проектирования и производства электрооборудования для специальной, железнодорожной и другой продукции гражданского назначения.

Сегодня «Электромашина» является холдингом, в который входят:

В нынешней конкурентной среде без тесного взаимодействия всех подразделений, занятых в конструкторскотехнологической подготовке производства новых изделий, невозможно в короткие сроки получить качественный результат. На него должны быть нацелены все участники процесса: маркетинговые службы, разработчики, конструкторы, технологи, снабженцы, производственники. Если раньше каждый участник разработки занимался решением узкой задачи: результатом работы конструктора был чертеж, технолога — техпроцесс и т.д., — то сегодня их задачей должна стать передача необходимой информации на следующий этап процесса подготовки к производству в соответствии с установленными требованиями. Например, если деталь изготавливается на станке с ЧПУ, то технологу в первую очередь необходима трехмерная модель, содержащая всю необходимую информацию для изготовления, а не чертеж. Также и для планирования производства сегодня необходим не техпроцесс в классическом понимании, а информация о маршруте и технологии изготовления, которая должна быть передана в систему управления производством — ERP. Таким образом, все участники процесса разработки и подготовки производства должны работать в единой информационной среде, а также иметь постоянный доступ к актуальной информации (разумеется, в рамках установленных прав доступа). Работа в единой информационной среде также позволяет обеспечить прозрачность выполнения работ с возможностью в любой момент посмотреть, на каком этапе находится разработка изделия, какие работы выполнены, над чем работает конкретный специалист и т.д.

Краеугольным камнем единой информационной среды является нормативносправочная информация (НСИ), которая должна собираться на всех этапах жизненного цикла изделия. Это позволяет обеспечить преемственность данных, создаваемых и используемых всеми задействованными подразделениями. Если эти данные не синхронизированы между собой, то есть имеют различные атрибуты объектов, дублируют друг друга, устарели и т.п., то обеспечить совместную работу конструкторов, технологов, снабженцев, производства невероятно сложно. Приходится тратить массу времени на выверку данных, их повторный ввод в систему либо корректировку. И даже при этом нельзя быть уверенным в актуальности информации — каждое изделие «живет» в рамках своего жизненного цикла, по нему проводятся конструкторские и технологические изменения, направленные на его совершенствование. Соответственно любой лишний «стык» между используемыми информационными системами приводит к тому, что сроки проведения изменений возрастают и в какойто момент данные в этих системах не будут совпадать.

Кроме того, планы по увеличению доли выпускаемой предприятием продукции на рынке делают актуальным акцент на совершенствовании именно конструкторскотехнологических работ. В первую очередь это касается повышения качества планирования работ по ОКР — для одновременного выполнения нескольких проектов одной из главных становится задача внедрения проектного управления. Кроме того, важно уделять внимание повышению технологичности изделий — технологические требования должны быть максимально учтены еще на стадии разработки. Это необходимо для сокращения сроков их постановки на серийное производство.

Цели и задачи проекта

Для успешного достижения целей по организации эффективной разработки и подготовки производства изделий руководство предприятий инициировало проект по созданию системы управления процессами КТПП. Одним из важных условий реализации проекта руководителями предприятия было определено использование лучших отечественных и мировых практик в области машиностроения.

За реализацией проекта руководство предприятия обратилось к инженерноконсалтинговой компании «Солвер», успешно выполнившей на тот момент для «Электромашины» ряд проектов по внедрению систем автоматизированного сквозного проектирования и управления инженерными данными на базе программного обеспечения Pro/ENGINEER и Windchill, а также нескольких производственных участков на основе современного металлорежущего оборудования. Партнером «Солвер» по проекту стала компания РТС — разработчик указанных программных продуктов, идеолог и методист их внедрения, обладающая более чем 25летним опытом работы со многими всемирно известными машиностроительными компаниями.

Проект стартовал в начале июня 2010 года и стал продолжением работ по внедрению системы управления инженернотехнологическими ресурсами, начатых компаниями «Электромашина» и «Солвер» в 2007 году. На подготовительной стадии проекта был разработан основной документ — проектное задание, регламентирующее его цели, задачи и запланированные результаты. Ниже приведены задачи, отраженные в этом документе:

Учитывая достаточно большой объем проектных работ (на его реализацию отведено два года), для обеспечения прозрачности и контролируемости их выполнения и промежуточных результатов было принято решение разбить выполнение проекта на три фазы:

Такое разделение проекта на фазы полностью отвечает принципам методологии внедрения, разработанной компанией PTC. Согласно этой методологии, известной под названием «Методология получения ощутимых выгод» (Realized Value Platform), главным фактором повышения эффективности КТПП является реинжиниринг существующих на предприятии бизнеспроцессов разработки и подготовки производства изделий, на основе которого затем выполняется настройка автоматизированной системы управления. При разработке системы управления существующие бизнеспроцессы должны быть учтены (для описания состояния «как есть») в совокупности с положениями различных нормативных документов (ГОСТ, ОСТ, СТО), что впоследствии позволит обеспечить предприятию безболезненный переход к новым процессам (к состоянию «как должно быть»). Для выполнения работ была создана организационная структура проекта, в которую вошли управляющий совет из числа руководителей компаний «Электромашина», «Солвер» и РТС, и проектная группа из ведущих специалистов и экспертов конструкторских и технологических служб всех участвующих компаний. Работы по каждому этапу регламентируются соответствующими техническими заданиями.

Первая фаза — основа всего проекта

Плановая длительность первой фазы проекта составила шесть месяцев. Как мы уже отмечали, главной ее целью стало создание системы управления процессами КТПП, а именно формирование нормативной базы, регламентирующей действия всех подразделений, которые задействованы в этих процессах, а также изменение организационной структуры, необходимое для эффективного функционирования системы.

В анкетировании участвовали более 50 ведущих экспертов предприятий

Было проведено анкетирование экспертов компании «Электромашина» с целью описания и оценки эффективности существующих процессов. В этой работе со стороны предприятия приняли участие более 50 специалистов. Результатом выполненной работы стали согласованные диаграммы действующих процессов ОКР и постановки изделия на производство (состояние «как есть»).

Кроме того, была проведена экспертная оценка существующих процессов, которая выполнялась по семи направлениям:

Такая оценка преследовала две основные цели:

На основе данных, полученных по результатам анкетирования, был разработан новый единый процесс «Разработка нового продукта», сохранивший самые высокие качества существующих процессов и усовершенствованный в соответствии с лучшими современными методиками.

Чем вообще вызвана необходимость использования новых методик? Ведь предприятие может иметь большое количество изделий, уже находящихся в серийном производстве, квалифицированный и опытный персонал, новое современное производственное оборудование. Как показывает практика, предприятия, которые не стремятся постоянно повышать свои компетенции, квалификацию персонала, совершенствовать свои процессы, в результате обречены на борьбу за выживание — персонал стареет, технологии и оборудование устаревают еще быстрее, выпускаемые изделия перестают соответствовать постоянно растущим требованиям рынка и больше не способны выдержать конкуренцию и т.д. Предприятия, которые стремятся к лидерству (или к его сохранению) в своей отрасли, просто вынуждены заботиться о постоянном внедрении новых технологий и методов во всех областях своего бизнеса с целью сохранения и повышения его эффективности. Иначе более эффективные конкуренты быстрее и с меньшими затратами выведут на рынок более качественный товар.

Разработка нового продукта: новый процесс соответствует лучшим российским и мировым практикам

Основой для формирования нового процесса стала методология «Ворота качества» (Quality Gates), давно и успешно используемая во всем мире в компаниях любого размера, в том числе такими известными, как Boeing, Airbus, NASA, Jaguar, «Группа ГАЗ», «КБЭ XXI века», и многими другими. Суть этой методологии состоит в том, что процесс разбивается на контрольные (реперные) точки, для прохождения которых должны быть выполнены установленные требования. Применение этой методологии обеспечивает полную прозрачность процесса за счет четкого описания, какие цели должны быть достигнуты на каждом этапе проекта. Кроме того, это дает возможность при необходимости заморозить проект на какомлибо этапе («воротах»), а затем, спустя какоето время, без потерь продолжить его, начиная с тех же «ворот». Это особенно актуально при разработке новых изделий, когда изменившаяся ситуация на рынке неизбежно приводит к смещению акцентов в оперативных целях предприятия. Методология «Ворота качества» является основой для внедрения на предприятии системы проектного управления и сочетает в себе, с одной стороны, соответствие требованиям отечественных стандартов, регламентирующих этапы разработки и постановки на производство («что» нужно сделать), а с другой — современный процессный подход («как» нужно сделать).

Основой для формирования в компании «Электромашина» нового процесса разработки и подготовки производства изделий стала методология «Ворота качества»

Процесс «Разработка нового продукта», созданный проектной группой, включает полтора десятка контрольных точек, для каждой из которых были описаны цели, а также последовательность выполнения работ и описания действий каждого участника процесса. Полное описание процесса было отражено в разработанном документе «Технический проект», который стал основой для выполнения всех последующих работ.

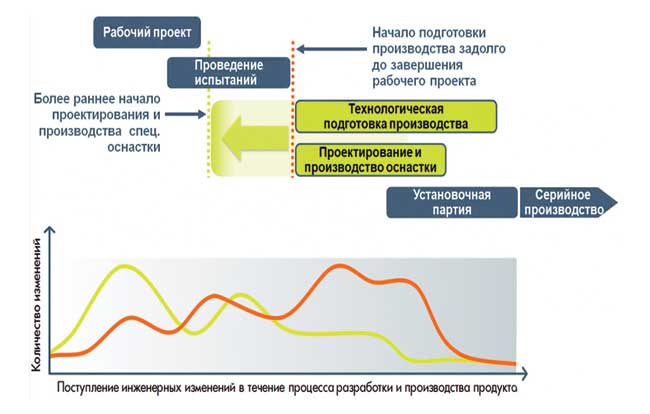

Кроме «Ворот качества» в процесс были добавлены и другие современные методики, использование которых позволяет существенно повысить качество продукции и сократить сроки постановки изделия на производство. Остановимся на некоторых из них подробнее.

На этапе проведения предконтрактных работ и формирования концепции продукта были добавлены принципы системного инжиниринга, проектирования в соответствии с целевыми требованиями и «Внедрения функции качества» (Quality Function Deployment). Эти принципы предусматривают тщательное планирование разработки нового продукта еще до начала ОКР, которое нашло отражение в разработанном документе «Начальная стратегия продукта». Такое планирование позволяет «зафиксировать» технические и стоимостные характеристики продукта, определить потенциальные рынки сбыта, спланировать работы в сроки, необходимые потенциальным заказчикам, и т.п. Такое планирование подразумевает глубокую проработку новых проектов до начала ОКР с целью отсечения неперспективных направлений и позволяет предприятию акцентировать внимание на действительно важных и прибыльных продуктах, а также рационально распоряжаться имеющимися ресурсами.

Применение методик «Проектирование в соответствии с целевыми требованиями» и «Внедрение функции качества» предусматривает формирование перечня метрик на этапе определения технических требований к проектируемому изделию, фиксирующих допустимые значения какихлибо параметров этого изделия. Это позволяет контролировать достижение исходных требований, а следовательно, более эффективно работать с заказчиком. При этом требования к изделию указываются непосредственно в структуре изделия в автоматизированной системе, обеспечивая возможность классификации изделий и их быстрого поиска.

На этапе детальной проработки в процесс были добавлены известные и хорошо зарекомендовавшие себя методы «Опережающие закупки», «Анализ видов и последствий потенциальных отказов» (FMEA), «Проектирование под возможности производства». Первый из методов нацелен на повышение эффективности работ по покупным комплектующим и предусматривает их классификацию на три класса в зависимости от их влияния на изделие в целом. При этом выбор наиболее важных покупных компонентов, характеризующихся длительным сроком поставки и являющихся наиболее критичными для общего срока изготовления продукта, осуществляется на самих ранних этапах разработки. Как показывает опыт, зачастую сроки сборки изделия срываются именно по причине отсутствия покупных компонентов. При этом, например, если в изделии используется покупной двигатель, то его требуемые характеристики известны еще до готовности КД, и всё проектирование выполняется с привязкой к нему. Следовательно, вполне реально определить поставщика и заказать этот двигатель заранее, чтобы к моменту сборки опытного образца он уже был поставлен.

Не будем подробно останавливаться на описании метода FMEA, поскольку он хорошо известен. Отметим лишь, что натурные испытания изделий (как автономные, так и в составе объекта) занимают значительное время в общем жизненном цикле, и любые дефекты конструкции, приводящие к необходимости повторных испытаний, крайне негативно сказываются на сроках поставки изделий заказчику. Метод FMEA, суть которого состоит в идентификации еще на этапе разработки всех потенциально возможных ошибок или отказов изделия (за счет составления перечня этих отказов с последующим анализом и числовой оценкой), позволяет избежать или хотя бы снизить риски срыва сроков поставки.

Обсуждение «Технического проекта» проектной группой

Целью примененного в проекте метода «Проектирование под возможности производства» является повышение технологичности изделия за счет применения на этапе разработки технологических классов, описывающих возможности конкретного производства. Это позволяет вовлечь в работу над изделием технологические подразделения уже на ранних стадиях разработки, а в результате радикально уменьшить объем изменений, обычно сопровождающих изделие при постановке его в серию.

Одной из важнейших характеристик процесса «Разработка нового продукта» является использование «гибридной» технологии для изготовления установочной партии. Гибридная технология, являясь оптимальным и сбалансированным подходом к изготовлению установочной партии, представляет собой нечто среднее между полностью серийной и временной технологией. Проводя аналогию с гибридным автомобилем, в котором для экономии топлива в связке с двигателем внутреннего сгорания применяется электродвигатель, гибридная технология в производстве используется лишь с минимальными отступлениями от серийной технологии изготовления установочной партии с целью сокращения сроков постановки изделия на серийное производство. Гибридная технология формируется на основе системы критериев требуемой оснащенности, которые основываются на данных о планируемых договорах и объемах поставок, стоимости и длительности полного серийного оснащения, а также на данных, заложенных на этапе планирования продукта. Обеспечение требуемыми данными для принятия экономически обоснованного и наиболее целесообразного решения по необходимому оснащению выполняется благодаря сквозному процессу, построенному по методологии «Ворота качества».

Применение гибридной технологии позволяет:

Применение метода «Проектирование под возможности производства» позволяет вовлечь технологические подразделения в работу над изделием уже на ранних стадиях разработки

Внедрение

Итак, процесс разработан, действи я подразделений и конкретных ролей в рамках КТПП описаны. Что дальше? Первое, что было сделано, — это проведен анализ соответствия нового процесса существующей на предприятии системе менеджмента качества. Было проверено, есть ли такие структурные подразделения, из которых можно пригласить специалистов на роли, обозначенные в процессе, описаны ли в должностных инструкциях функции, реализованные в процессе, каким образом описаны существующие процессы КТПП и т.д.

По результатам анализа, выполненного проектной группой, были сформулированы выводы о тех изменениях, которые должны быть реализованы для внедрения процесса. Они были отражены в документе «Обязательные требования для внедрения процесса “Разработка нового продукта”, куда вошли:

В первую очередь изменения организационной структуры коснулись следующих направлений:

Для реализации этих изменений несколько подразделений было реорганизовано, функции и зоны ответственности других подразделений были изменены. Отсюда можно сделать вывод, что именно бизнеспроцессы определяют требования к оргструктуре компании — только в этом случае оргструктура будет действительно эффективной.

Завершающим этапом первой фазы проекта стала разработка ПСП и ДИ для новых подразделений и корректировка существующих, а также создание проекта стандарта организации, регламентирующего работу в рамках процесса «Разработка нового продукта».

Результаты

Таким образом, в результате работ, выполненных на первой фазе проекта, была создана нормативная база по процессу «Разработка нового продукта», полностью описывающая его, в том числе действия ролей в процессе КТПП на всех стадиях жизненного цикла изделия, функции и зоны ответственности задействованных подразделений, а также рабочий вариант стандарта организации.

Достигнутые результаты позволили перейти к реализации второй фазы, главной целью которой является создание прототипа автоматизированной системы управления процессами КТПП на основе процесса «Разработка нового продукта», программных решений компании РТС и выбранных объектов проектирования. Иначе говоря, в ходе второй фазы будет выполнен пилотный проект по отработке процессов проектирования и подготовки производства в автоматизированной системе на базе ПО Windchill. Пилотный проект коснется всех стадий жизненного цикла — будет отработано ведение предконтрактных работ, концептуальное и детальное проектирование, проведение испытаний и постановка на серийное производство. Естественно, выполнение пилотного проекта будет проводиться с учетом уже существующей информационной среды, например системы SAP ERP, используемой на предприятии для планирования и управления производством.

Отметим, что одновременно с первой фазой был успешно завершен совместный экспериментальный проект компаний «Электромашина» и «Солвер» по отработке технических и методологических решений с применением модуля Windchill MPMLink для технологической подготовки производства. Одним из основных результатов этого проекта стали решения по работе с технологической НСИ и интеграции с SAP ERP.

Таким образом, результаты первой фазы и экспериментального проекта позволяют рассчитывать на успешную реализацию второй фазы, которая станет основой для промышленной эксплуатации системы в рамках всего предприятия. Подробнее об этом проекте мы расскажем в одном из следующих номеров журнала.