ворота докового типа что это

Варианты обустройства доковых зон складов (Часть 1)

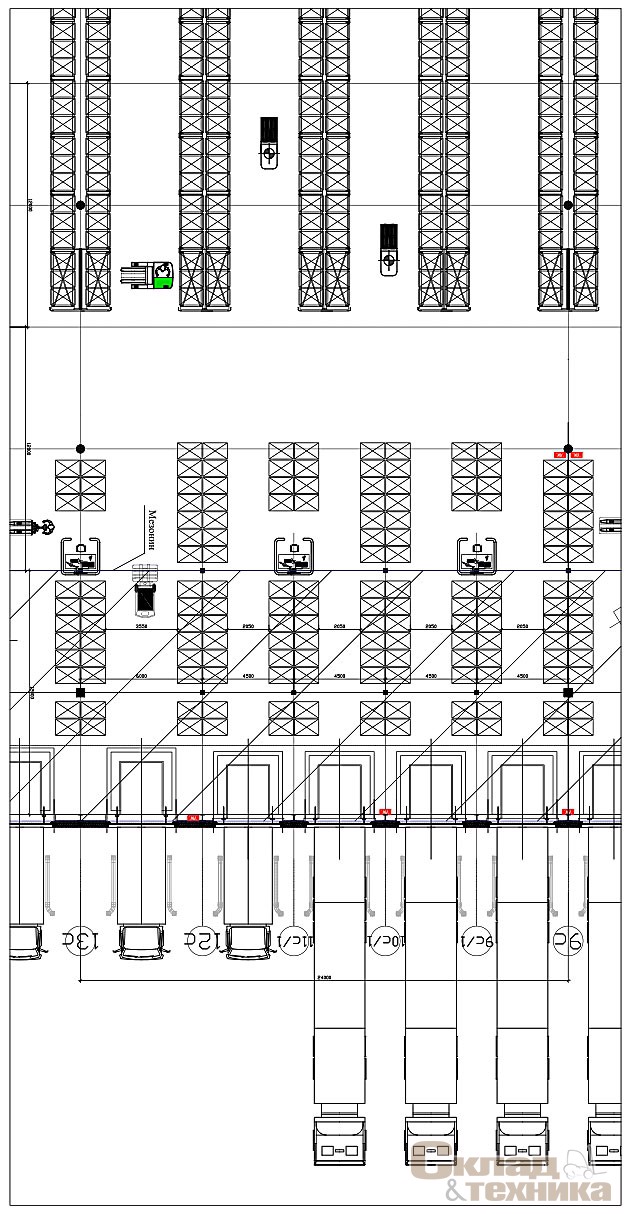

Как на стадии проектирования, так и в ходе эксплуатации склада его владелец всегда стремится заполучить большое количество доковых зон, что позволяет поставить под разгрузку-погрузку максимальное количество автотранспортных средств. Эта проблема особенно актуальна для ритейлеров, дистрибуторов и 3PL-операторов.

Разберемся, что могут во время создания концепции сделать для решения этой задачи проектировщики, а также технологи проектных организаций. Вначале ответим на вопрос, какое наименьшее расстояние между автотранспортными средствами необходимо обеспечить согласно нормативным документам. За базу будем брать автомобили большой грузоподъемности – 20 т.

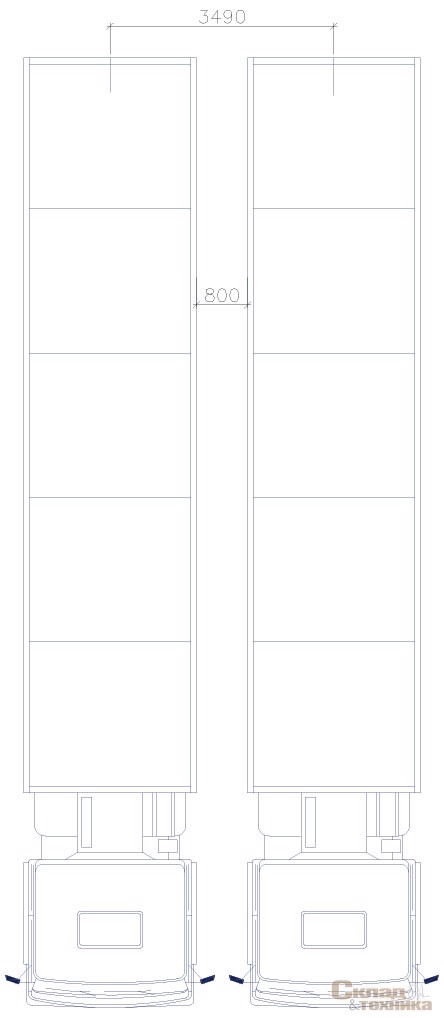

В соответствии с ОНТП 01-91 и СП 113.13330.2012 наименьшее расстояние между продольными сторонами автомобилей должно составлять не менее 0,80 м (рис. 1). В этом случае минимальный шаг постановки автотранспортных средств на разгрузку-погрузку будет составлять 3490 мм.

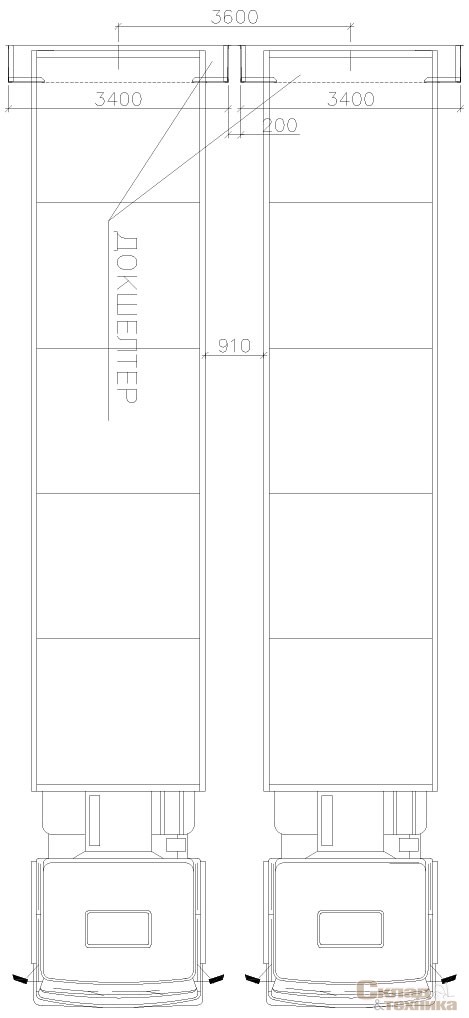

Учтем, что проем склада защищается от негативных последствий воздействия внешней среды с помощью докшелтеров (рис. 2). Ширина докшелтера составляет 3400 мм. Если исходить из нормативных документов, то между подвижными элементами конструкций, которыми являются докшелтеры (они складываются во время постановки автомобиля на разгрузку-погрузку), необходимо предусмотреть расстояние не менее 200 мм. В этом случае минимальный шаг постановки автотранспортных средств на разгрузку-погрузку будет составлять 3600 мм.

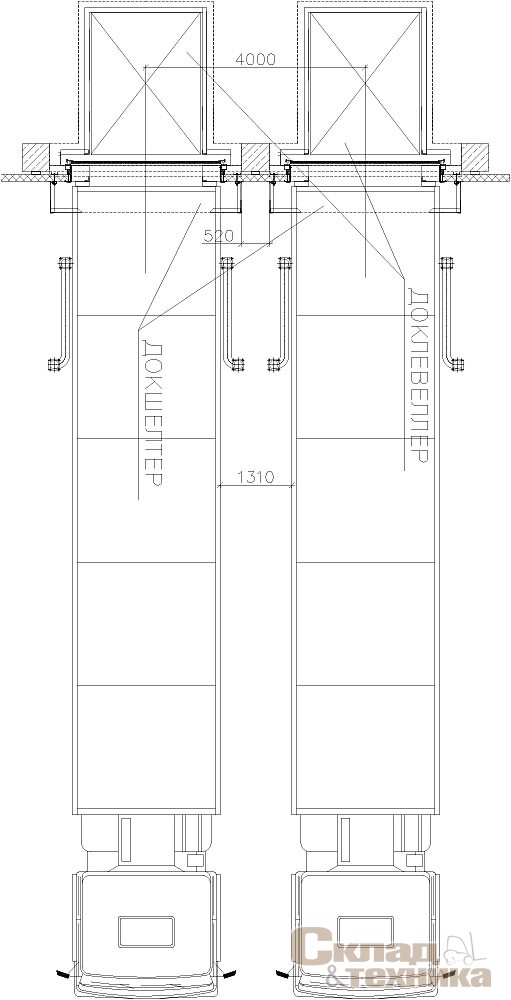

В случае установки открытых приямков под доклевеллеры (их еще называют почтовыми) (рис. 3) именно их размеры будут диктовать шаг постановки автотранспортных средств на разгрузку-погрузку. В этом случае его минимальная величина составит 4000 мм, расстояние между докшелтерами увеличивается до 520 мм, а расстояние между продольными сторонами автомобилей – до 1310 мм (рис. 4). Закрытый приямок показан на рис. 5.

Определив минимальный шаг установки доковых зон, рассмотрим второй вопрос – как шаг установки доковых зон наряду с шагом колонн мезонина, в случае его наличия или отсутствия, будет влиять на топологию склада, в частности, зоны приемки и экспедиции, а также объем хранения.

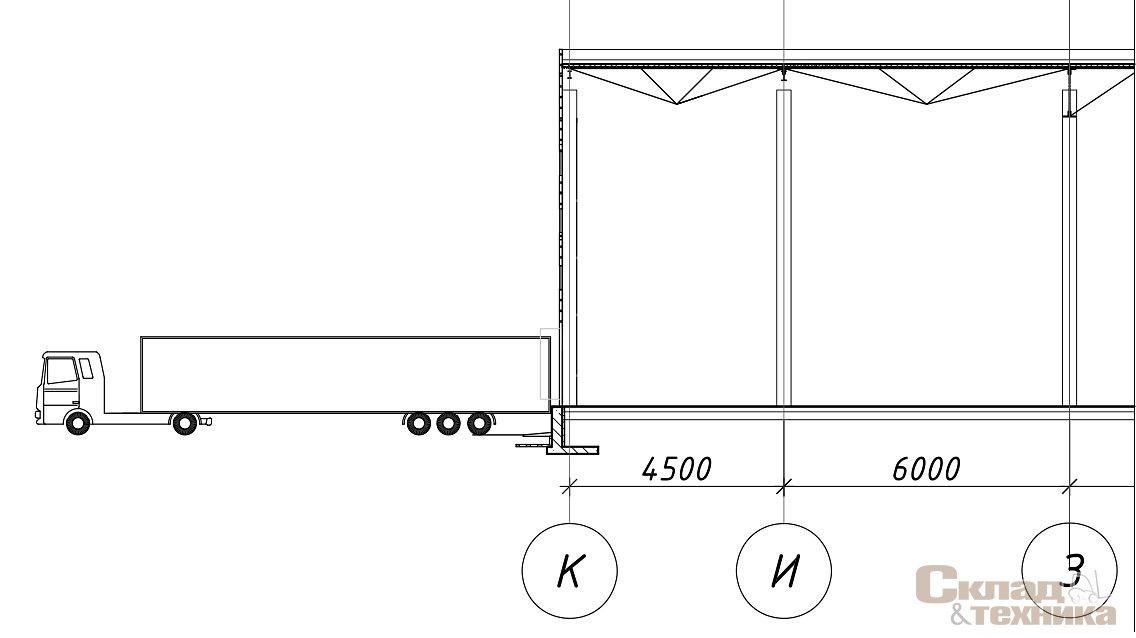

Рассмотрим однообъемные здания склада (рис. 6) – здания, в которых фермы перекрывают всю площадь склада без дополнительных стен. Одноэтажные/однообъемные здания, сооружения, разнообразные устройства позволяют установить любое стеллажное (конвейерное и т. п.) оборудование, в т.ч. многоэтажные (мезонинные) стеллажные системы и предназначены для приемки, временного размещения и хранения поступивших на них товаров и грузов.

Для моделирования различных вариантов установки доковых зон и шага колонн для мезонина (в случае его наличия) рассмотрим уже имеющиеся проекты таких девелоперов, как MLP, Raven Russia, PNK Group, RadiusGroup, Logistics Partners.

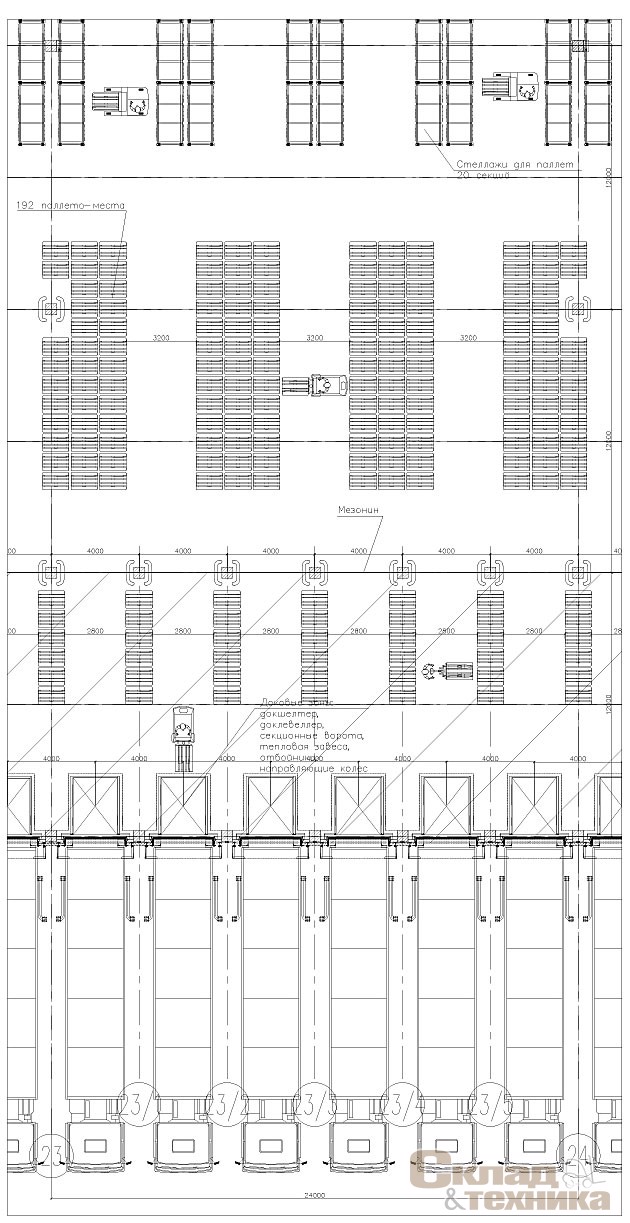

При определении топологии зон приемки и хранения будем использовать поддон размерами 1200 х 800 х 150 мм. Состав доковой зоны: доклевеллер (открытый приямок), докшелтер для автотранспортных средств большой грузоподъемности, секционные ворота, отбойники, направляющие ворот, тепловая или воздушная завеса. Шаг основных колонн по фронту (оси 23 и 24) – 24 м. Ширина мезонина составляет 12 м.

При размещении доковых зон с шагом 4 м мы должны установить дополнительные колонны (фахверковые). Фахверк – это тип строительной конструкции, в которой несущей основой служит пространственная секция из наклонных (под различным углом) балок, ферм. В случае использования мезонина шаг его колонн также будет составлять 4 м.

Исходя из того, что шаг основных колонн составляет 24 м, мы можем разместить по разгрузо-погрузочному фронту 6 доковых зон (между осями 23 и 24). Таким образом, появляются дополнительные оси 23/1, 23/2, 23/3, 23/4 и 23/5.

Будем считать, что одно автотранспортное средство большой грузоподъемности может вместить до 33 палет. Тогда в зоне приемки или экспедиции при одновременной разгрузке или погрузке можно расположить 198 палет. Из рис. 7 видно, что под мезонином палеты встают только в один ряд, но такое размещение не является оптимальным, так как расстояние Ast (расстояние рабочего проезда) между ними составляет 2,8 м, что делает невозможным обработку палет с помощью механизированного парка погрузочной техники и позволяет использовать только ручные гидравлические тележки.

Поэтому для размещения палет в зоне приемки или разгрузки необходимо будет выходить за рамки мезонина, углубляться внутрь склада, и на расстоянии 36 м от внешней стены мы можем расставить всего 20 секций (по 3 палеты в секции) палетных стеллажей.

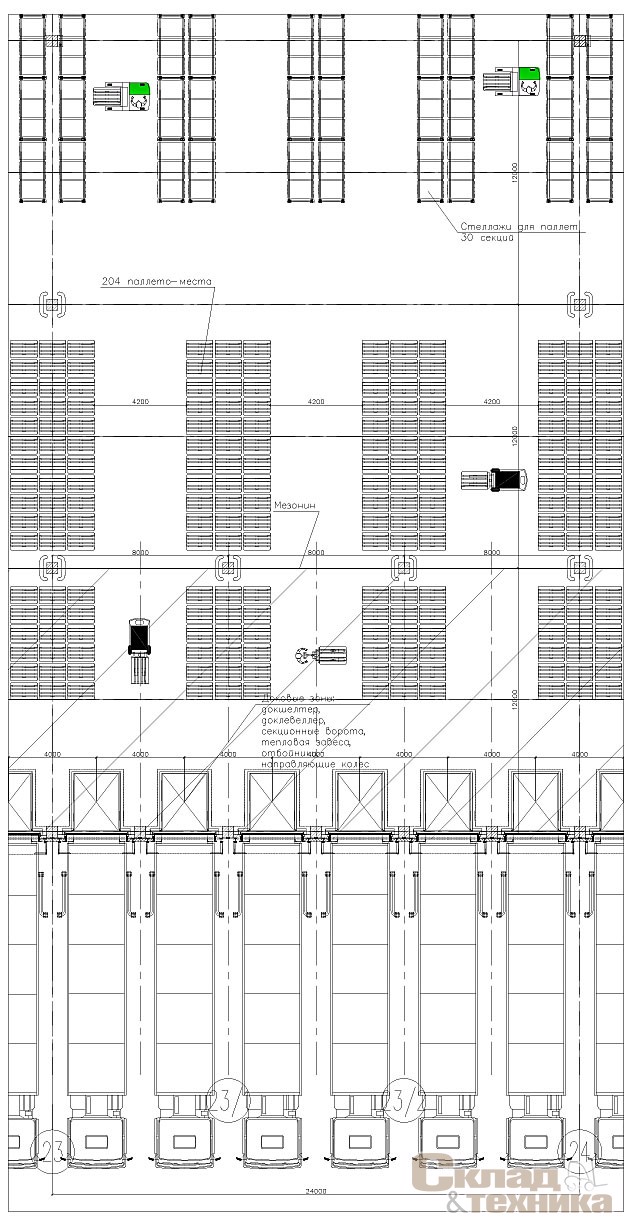

Рассмотрим второй вариант размещения доковых зон, но на этот раз примем шаг колонн мезонина равным 8 м (рис. 8).

В этом случае количество дополнительных осей уменьшается до двух: 23/1 и 23/2. Исходя из того, что шаг основных колонн составляет 24 м, можно разместить по разгрузо-погрузочному фронту 6 доковых зон (между осями 23 и 24). В этом случае топология зоны приемки или экспедиции улучшается, и мы можем расположить как под мезонином, так и за его пределами около 204 палет в 3 ряда, а расстояние Ast между палетами будет равным 4,2 м. На расстоянии 36 м от внешней стены размещаются 30 секций (по 3 палеты в секции) палетных стеллажей.

Таким образом, увеличение шага колонн положительно сказывается как на интенсивности грузооборота (мы можем разместить порядка 6 доковых зон в шаге основных колонн 24 м), так и на количестве секций стеллажей – объем хранения увеличивается.

С другой стороны, как ни странно, значительно повышается стоимость строительства склада. Это объясняется тем, что при увеличении шага колонн мезонина растет металлоемкость балок, поддерживающих мезонин. И при обеспечении несущей способности мезонина на уровне 1000–1200 кг/м 2 стоимость строительства мезонина растет по сравнению с предыдущим вариантом в 1,8–2 раза.

Рост металлоемкости балок под мезонином, который выражается в увеличении сечения самих балок (толщина и высота), – не одна из причин повышения стоимости строительства как мезонина, так и склада в целом. Дело в том, что высота установки мезонина конструктивно связана с количеством маршей и длиной ведущей на него лестницы. Помимо прочего, чем выше балки под мезонином, тем выше мы устанавливаем мезонин, обеспечивая возможность проезда под ним подъемно-транспортного оборудования.

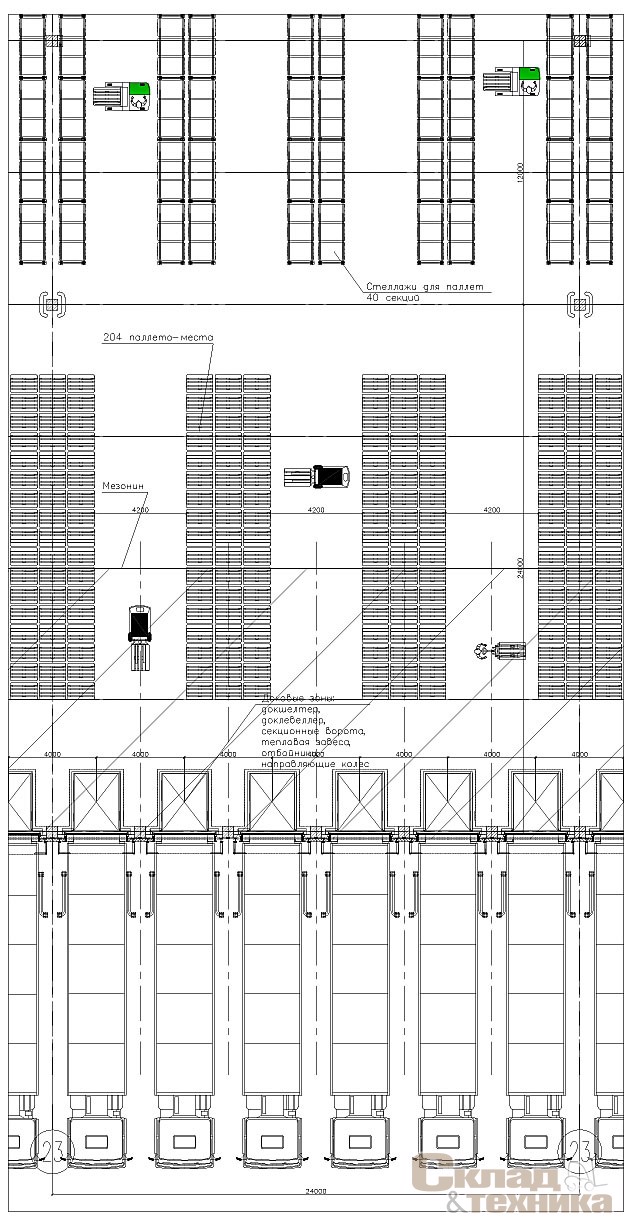

Наконец, можно рассмотреть и такой вариант, как отсутствие мезонина.

Исходя из того, что шаг основных колонн составляет 24 м, в этом варианте мы можем разместить по разгрузо-погрузочному фронту 6 доковых зон (между осями 23 и 24). Тогда топология зоны приемки или экспедиции улучшается, и есть возможность расположить под мезонином и за его пределами около 204 палет в 3 ряда, при этом расстояние Ast между палетами составит 4,2 м. На расстоянии 36 м от внешней стены размещаются 40 секций (по 3 палеты в секции) палетных стеллажей. Мы видим, что отсутствие мезонина положительно сказывается как на интенсивности грузопереработки (можно разместить порядка 6 доковых зон при шаге основных колонн 24 м), так и на количестве секций стеллажей – в итоге объем хранения увеличивается, при этом значительно уменьшается стоимость возведения склада.

В этом случае можно использовать различные варианты размещения офисных помещений. Отсутствие мезонина также положительно сказывается на конструктивных элементах самих доковых зон: мы можем применять секционные ворота с вертикальным подъемом, устанавливать воздушные или тепловые завесы над проемом для разгрузки или погрузки транспортных средств.

Помимо прочего, увеличивается интенсивность грузооборота товара (палет) в районе зон приемки и экспедиции. Это происходит за счет того, что мы можем использовать одно и то же подъемно-транспортное оборудование (ПТО) как для обработки товара в зонах приемки, экспедиции и хранения, так и для размещения товара в зоне хранения, тем самым увеличивая производительность труда.

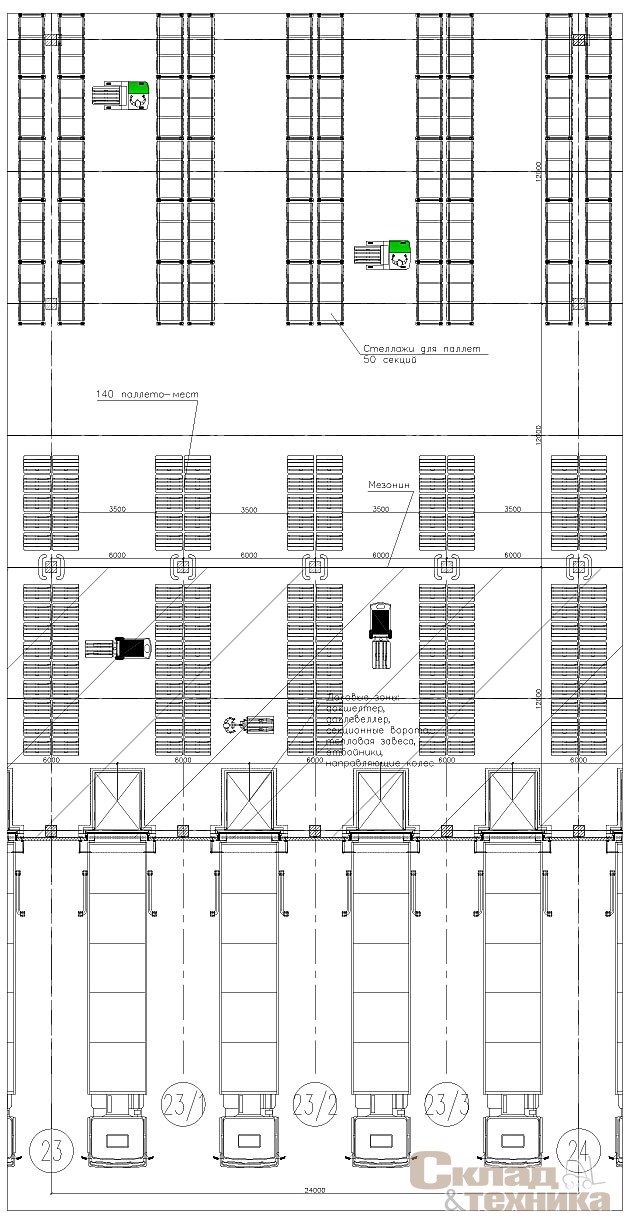

Нетрудно заметить, что при минимальном шаге доковых зон 4 м логично было рассмотреть вариант с расстановкой доковых зон с шагом 6 м, это относится и к шагу колонн под мезонином (рис. 10). По сути данная схема, с одной стороны, является неординарной, с другой – практически представляет собой вариант стандартного размещения доковых зон и колонн под мезонином. Это выражается в том, что количество доковых зон снижается до четырех.

Исходя из того, что шаг основных колонн составляет 24 м, мы можем разместить по разгрузо-погрузочному фронту 4 доковые зоны (между осями 23 и 24). Число дополнительных осей – 23/1, 23/2 и 23/3. В этом случае в зоне приемки или экспедиции мы можем разместить под мезонином и за его пределами порядка 140 палет в 2 ряда (4 автомобиля по 33 палеты), а расстояние Ast равно 3,5 м. На расстоянии 36 м от внешней стены размещаются 50 секций (по 3 палеты в секции) палетных стеллажей.

Можно увидеть, что в этом варианте интенсивность грузооборота по сравнению с предыдущими вариантами несколько снижается, но значительно увеличивается объем хранения.

Таким образом, мы приходим к классическому варианту выбора между двумя критериями – интенсивностью грузооборота и объемом хранения. Повторюсь, что данный вариант размещения доковых зон и колонн мезонина в настоящий момент является практически стандартным. Это связано с тем, что он является наиболее экономически обоснованным для девелопера по стоимости строительства. Мы помним, что девелопер, входя в проект по строительству склада, в принципе не понимает, что по факту будет храниться (какой товар), каков будет грузооборот, его объем и интенсивность, поэтому пытается строить что-то среднее, с приемлемой стоимостью и возможностями для будущего арендатора.

В практике встречаются проекты с различным шагом доковых зон и соответственно шагом колонн мезонина (один из них показан на рис. 11). В данном проекте между основными осями 9С и 13С (шаг основных колонн 24 м) располагается 5 доковых зон. 4 доковые зоны размещены с шагом 4,5 м и одна – с шагом 6 м. Этот вариант позволяет иметь, как говорилось выше, 5 доковых зон, но обработка товара в зонах приемки и экспедиции под мезонином не позволяет использовать механизированные типы ПТО, так как расстояние Ast составляет всего 2,05 м. Т.е. обработка палет возможна только с помощью ручных гидравлических тележек.

Docking systems:

перегрузка без проблем (Часть 3)

Ворота

Все дальше в прошлое уходят времена, когда при слове «ворота» в воображении возникал довольно неприглядный образ – грубые и тяжелые, постоянно скрипящие деревянные или стальные полотна, густо покрытые ржавчиной или облезшей масляной краской. Современные материалы и технологии позволили сделать эти важные элементы конструкции здания, от работы которых зависит эффективность деятельности любого предприятия, очень надежными, быстродействующими, повышающими безопасность работы и привлекательным по дизайну, разнообразными по цвету и структуре отделки поверхности. Теперь они оснащены современными автоматическими устройствами, некоторыми типами ворот небольших размеров можно управлять и вручную, по старинке, но сегодня даже у владельцев коттеджей, не говоря уже о современных складских комплексах, прослеживается растущая заинтересованность в установке автоматического электрического привода, системы безопасности и дистанционного управления. Правда, электропривод делает готовое изделие почти вдвое дороже, зато существенно экономит силы и время тех, кто его обслуживает. В зависимости от области применения и требований, предъявляемых к защите того или иного объекта, эти изделия можно разделить следующим образом:

Последние в силу особенностей своей конструкции не применяют в перегрузочных системах, но широко используют в России, поэтому мы скажем несколько слов и о них.

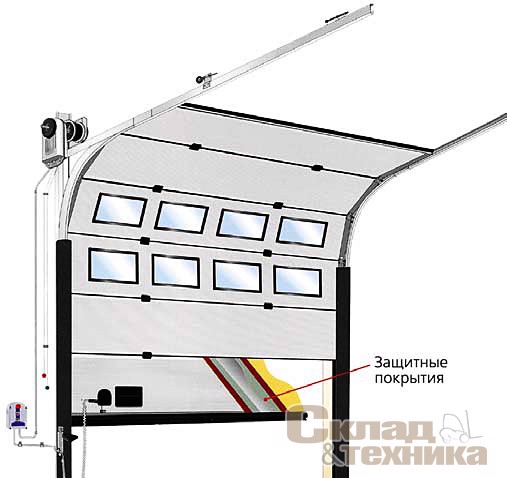

Секционные ворота

К одним из самых значимых элементов современных перегрузочных систем относятся ворота, отделяющие внутреннее помещение cклада или цеха от улицы. На сегодняшний день во всем мире наиболее эффективным средством теплоизоляции считают именно этот тип ворот, так как их можно установить в проемах помещений практически любых размеров и конструкций. Секционные ворота изобретены в Америке в середине прошлого века. В настоящее время конструкции всех ворот такого типа у разных производителей примерно одинаковые. Полотно изделий состоит из скрепленных петлями секций – так называемых «сэндвич-панелей» (обычно толщиной 40. 46 мм и шириной примерно 500 мм), число которых определяется шириной и высотой проема.

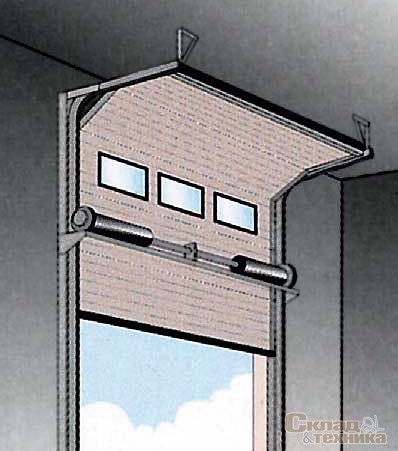

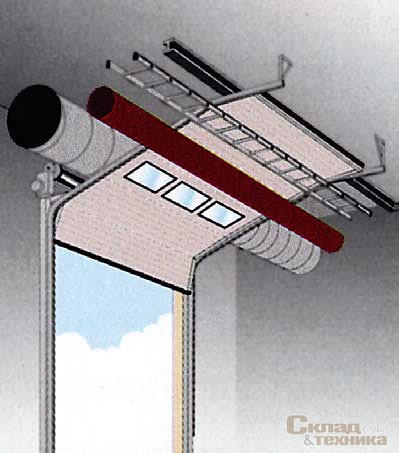

В принципе, устройства системы открывания могут разными, но наибольшее распространение получил следующий вариант, обеспечивающий наибольшую безопасность и не занимающий лишнего места: при открытии ворот секции, двигаясь по направляющим, уходят наверх и располагаются под потолком, чаще всего в горизонтальном положении или в виде рулона. Сами панели имеют одинаковые размеры и представляют собой два алюминиевых или стальных листа (или просто оцинкованных, или с целой системой внутренних и внешних антикоррозионных износостойких покрытий – цинк, цинк-алюминий, хром, пластик, краска), между которыми помещен теплоизоляционный материал, предотвращающий понижение (например, зимой) или повышение температуры (для складов-холодильников) в помещении. Комбинация покрытий увеличивает коррозионную стойкость и стойкость панелей к износу и повреждениям, тем самым повышая общие сроки эксплуатации полотна. В качестве теплоизоляции чаще всего применяют полиуретан, но некоторые производители используют и другие материалы. Так, финская фирма Roltex применяет для этих целей полистирол, у которого лучшая влагостойкость и который более равномерно заполняет внутренние полости панелей, обеспечивая лучшие теплоизоляционные характеристики. В этих же целях толщину панелей ворот можно увеличить до 80 мм. Для наблюдения за обстановкой вне помещения в воротах часто делают вставки из обычного или акрилового стекла.

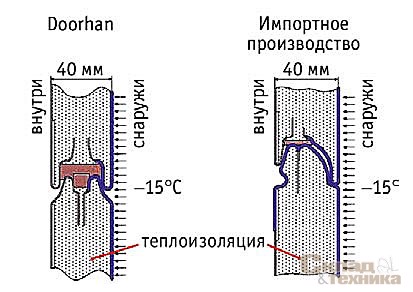

Панели различаются и по форме элементов. На схеме показаны «сэндвич-панели» c защитой от защемления пальцев, которую применяет, в частности, российская компания DoorHan. По мнению специалистов компании, основным преимуществом этой конструкции является отсутствие контакта внешней металлической поверхности панели с внутренней поверхностью, приводящее к увеличению их теплопроводности и понижению температуры в помещении. Резиновые уплотнения, которые устанавливают по периметру проема ворот, дополнительно защищают помещения от потерь тепла (или холода). Нижние и верхние, а также пластиковые боковые уплотнения изготавливают из высококачественных материалов, не теряющих свойств эластичности в температурном диапазоне –40. +60 °C.

Если секционные ворота используются в помещениях с агрессивной средой – повышенная влажность, концентрация химических веществ, при повышенной или пониженной температуре, то на внутренних конструкциях могут развиться коррозионные процессы. Чтобы защитить все элементы секционных ворот, включая торсионные пружинные механизмы, их, как и панели, покрывают слоем цинка или другого материала определенной толщины. Обычно все металлические профили, учитывая специфические российские условия, изготавливают толщиной более 2 мм, что предотвращает преждевременный выход ворот из строя при неправильной эксплуатации.

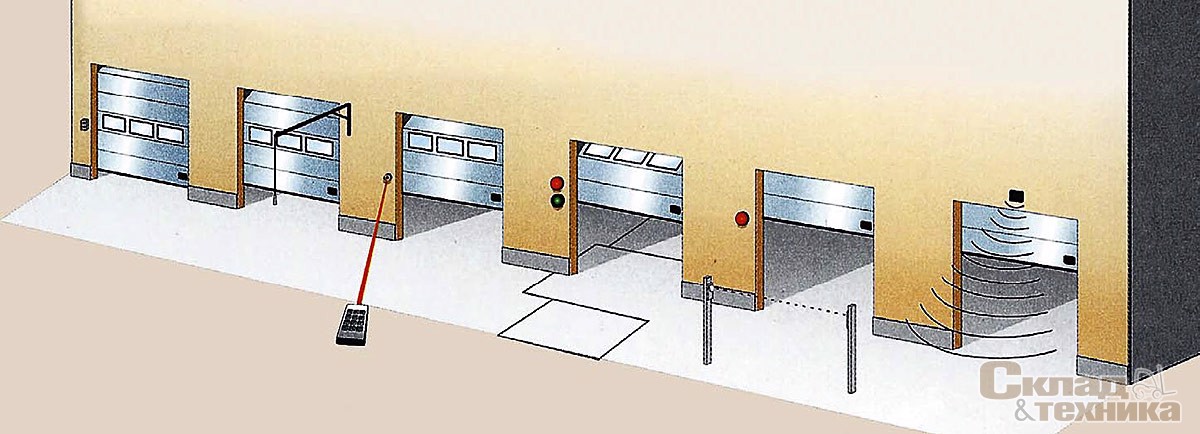

Секционные ворота могут иметь как стационарное, так и переносное дистанционное управление и представляют серьезное препятствие для взломщика. В настоящее время существует целый ряд систем управления движением ворот с помощью различных датчиков – индукционных, ультразвуковых, фотоэлементов, расположенных перед секционными воротами и/ или за ними.

Конкретные размеры конструкций ворот подбирают прежде всего исходя из типа груза и размеров паркующихся автомобилей.

Все типы ворот в принципе можно открывать и вручную, но значительно чаще для этого используют электрические приводы, которые делают это значительно быстрее. Если определяющим фактором является время открытия-закрытия, более рационально использовать быстродействующие ворота, полотно которых способно перемещаться с высокой скоростью (например, скорость закрытия ворот Roltex до 1,07 м/c, скорость открытия ворот Hafa Econoroll 1000 составляет 1,2 м/с, закрытия – 0,6 м/с). Конструкции такого типа характеризуются минимальным временем открытия-закрытия, защитой от ударов и повреждений, исключительной безопасностью эксплуатации.

Интересно, что в нашей стране те модели быстродействующих ворот, которые применяются для отделения помещений от улицы, из-за их высокой стоимости пока практически не используют, тогда как за рубежом они распространены довольно широко. В настоящее время в нашей стране можно приобрести как ворота импортного производства, так и отечественную продукцию многих производителей. Для перегрузочных доков чаще всего используются ворота зарубежные марок Roltex (Финляндия), Hormann, Hafa и Schieffer (Германия), Crafword (Швеция) и др. Среди отечественных компаний наиболее популярна продукция фирмы DoorHan.

Завесы. Пленочные и быстродействующие ворота

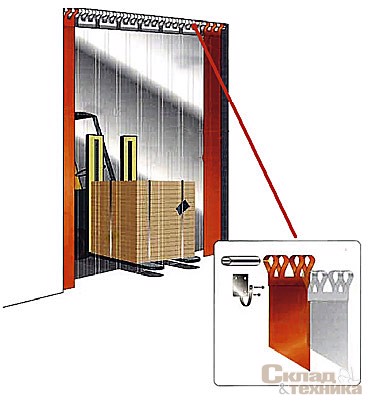

Самый простой способ разделения помещений склада – известные всем по медицинским учреждениям полосовые завесы из ПВХ. Они сохраняют неизменным микроклимат в помещении, снижают уровень шума, предохраняют продукцию от избытка влаги, которая часто нежелательна при долговременном хранении и для поддержания работоспособности перегрузочного оборудования. Завесы состоят из наложенного друг на друга слоев пластика с перекрытием от 33 до 100%, шириной обычно от 200 до 400 мм и толщиной 2. 4 мм. Размеры полос выбираются исходя из назначения, условий эксплуатации и высоты закрываемого ими проема; их края для безопасности закругляют.

Полосы могут быть прозрачными либо окрашенными в разный цвет и выпускаются как из материалов, приспособленных для обычных условий эксплуатации, так и из морозостойкого пластика. Существуют модели завес с приводом: при необходимости они раздвигаются, чтобы пропустить человека или технику, а затем снова сдвигаются. Эти конструкции не подвержены коррозии, безопасны для здоровья и обеспечивают сохранность груза.

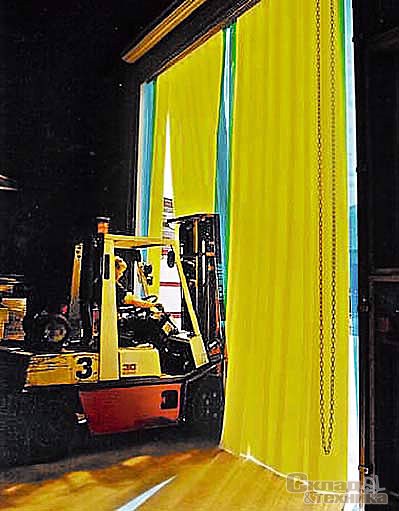

При интенсивном движении внутреннего транспорта использовать полосовые завесы очень неудобно, и в таком случае чаще применяют автоматические высокоскоростные двери. Этот тип конструкций используется для установки во внутренних помещениях в целях поддержания там постоянных климатических условий; для разделения одного помещения на зоны с разными температурными режимами; для внешней установки как высокоэффективное средство защиты от пыли, грязи, сквозняков, утечки тепла, а также шумоизоляции. Они устанавливаются и в тех случаях, когда в изолируемом помещении требуется поддерживать высокую степень чистоты и гигиеничность, а двери необходимо открывать достаточно часто. Помимо прочих своих достоинств это оборудование способно гарантировать максимально эффективное и безопасное функционирование транспортных средств и персонала. При подъезде автотранспорта они открываются автоматически, практически не задерживая движение, после чего автоматически закрываются.

Применение быстродействующих ворот для изоляции помещения от улицы не менее эффективно, чем использование секционных конструкций, и в ряде случаев позволяет даже отказаться от таких дорогостоящих устройств, как тепловые пушки и тепловые завесы. Правда, специалисты, занимающиеся установкой этих конструкций, утверждают, что они не очень нравятся охранным службам предприятий, поскольку не так надежны и прочны как «сэндвич-панели».

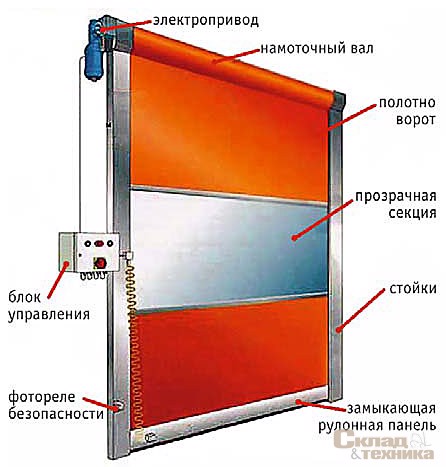

Рулонные ворота являются наиболее мобильными и привлекательными по дизайну по сравнению с перечисленными выше моделями. Их устанавливают в местах с большой интенсивностью движения транспорта как полную и быстродействующую преграду, защищающую от негативных воздействий внутренние помещения. Полотно их изготавливается из набора полос шириной около 0,5 м. В качестве материала полотна чаще всего применяют ПВХ (полностью прозрачный, с прозрачными вставками, непрозрачный, армированный упрочняющими волокнами, усиленный винипластом). Для самых «быстрых» ворот используется полиэфирная ткань толщиной примерно 1 мм. Оптимальная ширина перекрытия створок и специальные соединительные шнуры обеспечивают необходимую герметичность ворот.

Несущие элементы конструкции у разных производителей и типов ворот могут выполняться из оцинкованной, окрашенной или нержавеющей стали, анодированного алюминия. Скорость открытия этих конструкций 0,8. 1,4 м/с, скорость закрытия – 0,6. 0,8 м/с (ворота фирмы Roltex). Используют и так называемые складные ворота, при закрытии также убирающиеся вверх подобно гармошке. Для уменьшения парусности и большей жесткости они оснащены горизонтальными металлическими вставками – ребрами жесткости.

Принцип работы рулонных дверей примерно такой же, как и обычных защитных рольставней: при необходимости они могут сворачиваться в рулон в наружный или внутренний короб или заезжать под потолок по специальным вертикальным направляющим. Направляющие крепятся по бокам проема и совместно с верхней частью ворот, включающей в себя намоточный барабан с мотором-редуктором, представляют жесткую самонесущую конструкцию. Поэтому, как и секционные ворота, в сложенном состоянии они очень компактны и занимают незначительное пространство. Ворота оснащают различными системами безопасности – от возможного падения и разрушения полотна, защитным профилем, устройством аварийного отключения, нижней кромкой безопасности.

Эластичные высокоскоростные ворота с двумя дверками (распашные) в основном применяют внутри помещений для изоляции производственных или складских зон в местах движения погрузчиков или другой техники от сквозняков, пыли и шума. Также они могут использоваться в проемах с высокой интенсивностью транспортного потока, которые в течение всего дня остаются открытыми. Эластичные складные двери в течение многих лет успешно служат в холодильных камерах с температурой до –28 °С. Пневматические и электрические приводы их на сегодняшний день отработаны в совершенстве, причем при использовании пневматического привода возможно независимое управление отдельными створками ворот. Например, для прохода пешеходов открывается одна створка, для транспортного средства – обе. Это служит для наиболее эффективного энергосбережения и, как следствие, снижения затрат на электроэнергию.

Распашные, раздвижные и щитовые ворота

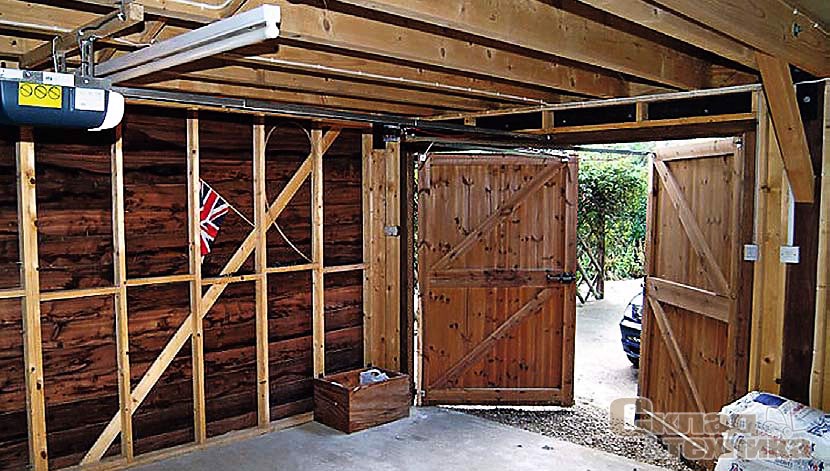

Обычные распашные ворота – наиболее распространенный тип, поэтому обойти его вниманием мы просто не могли, хотя, как было указано выше, в погрузочных системах они не используются, поскольку слишком неудобны и занимают много места.

Обычно их применяют вне помещений. Основное их достоинство – невысокая стоимость по сравнению с другими воротами, а один из главных «минусов» – то, что эти конструкции требуют дополнительного места при открытии створок. Этого недостатка лишены раздвижные ворота. В последнем случае полотно ворот двигается по специальным направляющим (или в одну сторону, или, разделяясь по середине, в противоположные стороны) с помощью электропривода или вручную. Наряду со стандартными конструкциями прямоугольной формы существует технология изготовления ворот этих типов в форме арки, что открывает широкое поле творчества для дизайнеров. Технологические просветы между створками, а также между столбами и створками ворот закрывают специальными профилями, что делает распашные ворота еще более элегантными.

Традиционные распашные ворота изготавливают практически все, кто имеет в своем распоряжении сварочный аппарат и металл. Особенно часто увлекаются подобными изделиями всевозможные металлообрабатывающие и ремонтные заводы, основная продукция которых носит либо сезонный характер, либо пользуется невысоким спросом.

Полотна этих ворот, как и секционных, для улучшения теполоизоляции могут выполняться двухслойными, а также из «сэндвич-панелей» толщиной 40. 80 мм. Дешевые варианты распашных конструкций пользуются наибольшим спросом у населения и на небольших складах. Для складов с интенсивным движением товаров специалисты советуют использовать более современные типы ворот с автоматическим электроприводом, дистанционным управлением, интересным дизайном. Правда, по цене в нашей стране они пока доступны не многим, тем не менее специалисты советуют при строительстве объекта закладывать стоимость хороших ворот, так как практика показывает, что со временем дешевые ворота все равно меняют на более качественные.

Подъемно-поворотные (щитовые) ворота, в отличие от распашных, изготовлены из цельного полотна (стального, алюминиевого, дерева, «сэндвич-панелей») с самой разнообразной отделкой, поднимающегося при открытии под потолок внутрь помещения, поэтому не требуют свободного места перед собой. Чаще всего их устанавливают в гаражах, а реализуют обычно продавцы окон и дверей. Они удобны и функциональны, могут утепляться и хорошо вписываются в фасад любого здания, но при этом не гарантируют должной защиты от несанкционированного доступа и не обеспечивают хорошей теплоизоляции, а поэтому не рекомендуются к использованию на таких объектах, как склад.

Дополнительные принадлежности для перегрузочных систем

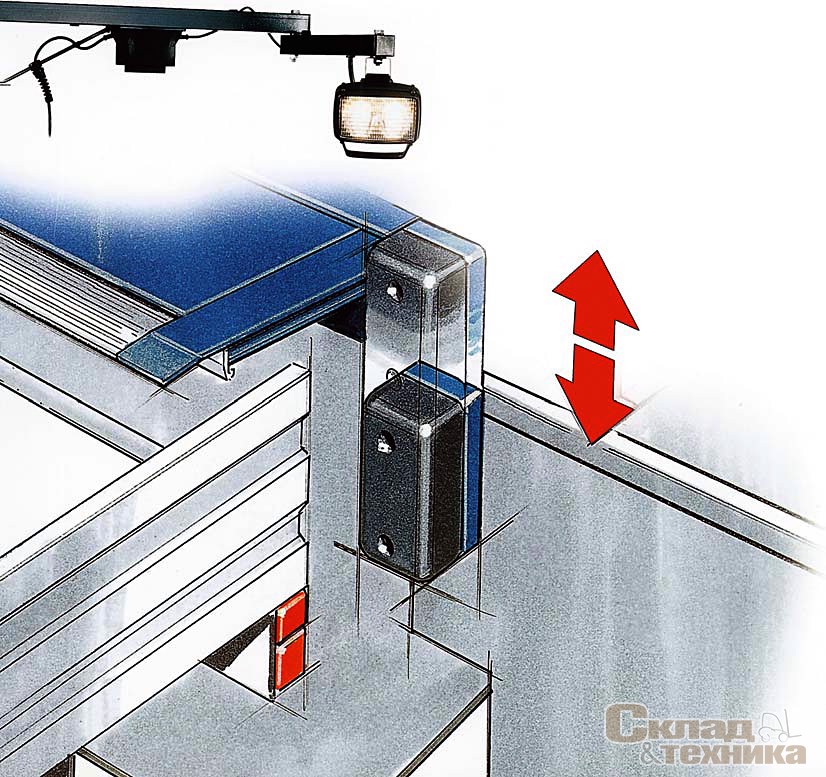

Освещение и сигнализация. Даже лучшее в мире оборудование для погрузочных боксов оказывается неэффективным, если не соблюдается такое важное условие, как хорошая освещенность места работ. Этот фактор может не только задерживать погрузку, но и привести к повреждению груза, погрузчика или машины особенно в темное время суток, и даже стать причиной несчастного случая. Лампы освещают пандус и кузов (если в кузове стоящего у пандуса грузовика не работает или отсутствует штатное освещение) до самого дальнего уголка и размещаются на специальной складывающейся штанге, что позволяет направлять свет в нужное место, не создавая препятствий погрузочным механизмам. В нерабочем состоянии освещение легко убирается в стену.

Помимо освещения для повышения безопасности работ удобно использовать светофоры, сигнализирующие водителю о возможности отъезда машины: когда ворота открыты, горит красный свет. При использовании докшелтеров без общего пандуса.

Буфера. Буфера предназначены для защиты пандуса и кузова автомобиля от ударов при парковке. Они эксплуатируются в погрузочном боксе в течение многих лет и выполняются, как правило, из армированной износостойкой резины, многослойными, а также со специальными накладками, например, из сверхпрочного полиуретана, поскольку испытывают сильные динамические нагрузки при подъезде грузовика. Бамперы из обычной резины довольно быстро повреждаются сами, в результате чего не могут в необходимой мере предохранить от повреждений пандус, докшелтеры и переднюю часть доклевеллера. По конструкции они могут быть прямоугольными, L-образными, сдвижными по высоте (чтобы обеспечить более равномерный износ). Размеры бамперов зависят от типа применяемых доклевеллера и докшелтера, а также от того, используются ли направляющие для колес грузовика.

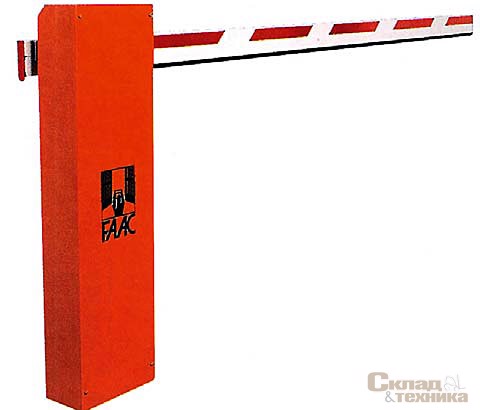

Шлагбаум. Шлагбаумы – товар, который раньше не только не приходило в голову ввозить из-за рубежа, но даже просто продавать. Как оказалось, они нужны не только на железнодорожном переезде. Так, при интенсивном автомобильном потоке во дворе, при въезде на территорию предприятия, не всегда целесообразно постоянно использовать ворота. Операционное время закрытия ворот с автоматической системой управления – 25. 30 с, и они не могут «хлопать» постоянно в течение всего дня. Целесообразней поставить быстродействующий автоматический шлагбаум, который открывается за 2,5. 3 с.

Колесные направляющие. Специальные направляющие для колес автотранспорта – еще одна важная и недорогая составляющая погрузочного дока. Колесные направляющие позволяют грузовым автомобилям быстрого и точно парковаться погрузочном боксе, избегая тем самым нанесения повреждений фасаду здания, пандусу, докшелтеру и самому грузовику. Их монтируют на проезжей части перед пандусом и изготовливают из оцинкованной трубы диаметром около 200 мм со стенками толщиной 5 мм. Колесные направляющие поставляют или с опорами на проезжую часть, или с бетонируемым вглубь площадки профилем.

Упоры для колес. Башмаки нужны не только людям, но и машинам. Эти нехитрые приспособления позволяют надежно блокировать припаркованный автомобиль. Как правило, это необходимо, когда контакт между водителем и работниками склада затруднен, в результате чего грузовой автомобиль может отъехать раньше окончания погрузки. Помимо обычных упорных башмаков некоторые компании предлагают полностью автоматизированные системы блокировки автомобиля.