вид обработки т г что это означает

Виды термической обработки стали

Чтобы придать металлам необходимые характеристики, прибегают к термической обработке. Завод металлоконструкций ЧЗМК выполняет закалку и отжиг стали и цветных сплавов.

Назначение термической обработки

Поскольку металлические конструкции и изделия подвергают разнообразным нагрузкам и испытаниям, они должны быть прочными, износостойкими, сопротивляться коррозии и другим разрушительным факторам. Чтобы повысить их стойкость, придать другие необходимые свойства, прибегают к термической обработке, которая меняет физико-механические характеристики сплавов. Иногда это промежуточный этап на стадии производства металлической продукции, иногда – конечный.

В процессе происходят важнейшие изменения в структуре металла. В зависимости от выбранного вида термообработки, будет отличаться и результат. В металлообрабатывающей промышленности с помощью таких технологий создают сплавы с уникальными характеристиками. Если назначение термической обработки – повысить податливость, пластичность, после нее металл будет легче резать, придавать ему желаемую форму.

Но некоторые операции увеличивают такие характеристики, как твердость, циклическая прочность. Кроме того, при помощи термообработки удается устранить дефекты, которые вызваны ошибками или просчетами на предыдущих производственных этапах.

Преимущества термообработки металлов

При грамотно выбранном режиме и продолжительности процедур удается добиться заданных характеристик. Термическую обработку ценят за следующие достоинства:

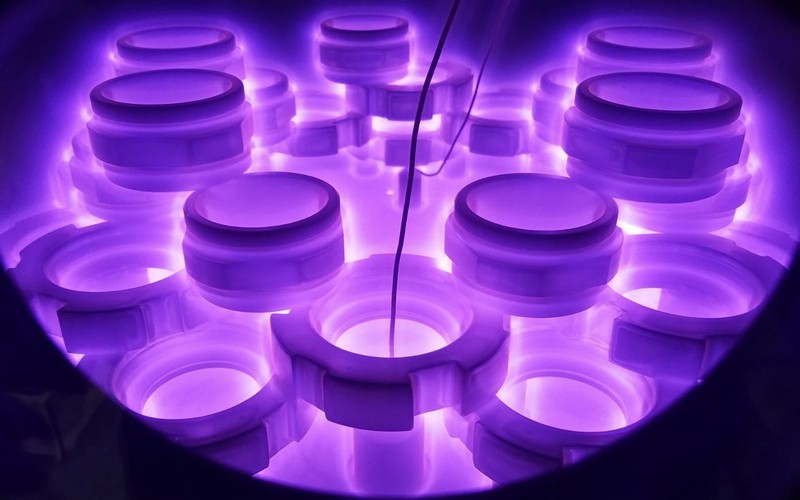

Чтобы стали обрели желаемые свойства, необходимо специальное оборудование. Это высокотехнологичные печи, в которых за счет высоких температур добиваются сильного нагрева, вызывающего изменения в структуре металла. Однако для качественной термообработки важна регулировка мощности, других настроек. Поскольку каждому металлу требуется свой температурный режим. Также его подбирают под цели термической обработки – в зависимости от того, какие именно свойства нужно придать стали или цветному сплаву.

Принцип термической обработки

Хотя процессы отличаются температурным режимом, длительностью и другими тонкостями, в целом процедура протекает по одному и тому же принципу. Термическую обработку стали выполняют в следующей последовательности:

Для первого этапа крайне важно точно подобрать температуру и выполнить нагрев до указанного предела. Температурный режим предопределяется тем, предстоит ли работать со сталью или с другими сплавами, какие именно свойства следует придать металлу.

Также имеет значение продолжительность выдержки. Сплавы претерпевают желаемые изменения в структуре, только когда температура держится в конкретном диапазоне в течение определенного времени.

Скорость охлаждения – не менее значимая константа. В некоторых случаях в работе со сталью при термообработке ее оставляют в печи, где она очень долго остывает вместе с оборудованием. Но иногда требуется более быстрое понижение температуры металла, чтобы в структуре не произошли нежелательные изменения. И тогда после термической обработки заготовку выставляют остывать на воздухе.

Виды термообработки стали

Имея общий алгоритм действий, предприятия выполняют термическую обработку разными способами. Располагая всего тремя инструментами – нагрев, выдержка и охлаждение, удается решать широчайший круг задач. Если одни виды термической обработки стали предназначены для увеличения ее прочности, то другие повышают пластичность и текучесть. Поэтому важен профессионализм, четкое понимание процессов, протекающих в структуре.

Отжиг

К одним из самых востребованных видов термообработки относят отжиг, который выполняют для понижения твердости и снятия внутреннего напряжения. Зачастую он необходим после горячей обработки стали давлением. Например, такой термической обработке подвергают заготовки после ковки, прокатки и штамповки. Иногда к отжигу прибегают вслед за сваркой. Он же используется, если на предыдущем этапе работы со сталью допущены ошибки и возникли дефекты.

Суть такой термической обработки заключается в нагреве выше критической точки, последующей выдержке и охлаждении. Благодаря этому структура обретает равновесность, впоследствии со сталью проще работать способом резания.

Закалка

Эту термическую обработку выполняют, чтобы увеличить твердость сплава. Если говорить о процессах, которые происходят со сталью, то в ее структуре вместо перлита образовывается мартенсит, проходя через стадию аустенита.

Воздействуя при помощи высоких температур на металл, сначала добиваются аустенитного превращения. Чтобы избежать промежуточную структуру, заготовку помещают в масло. Там происходит быстрое охлаждение стали до мартенситных превращений. Однако далее снижение температур должно замедлиться. Иначе распад аустенита будет неполным и не удастся при помощи термообработки придать стали желаемую твердость.

Отпуск

Такую термическую обработку осуществляют для повышения пластичности одновременно со снижением хрупкости. При этом удается сохранить высокую прочность стали. Отпуск делят на три вида, в зависимости от уровня нагрева металла. Он бывает:

В первом случае термическую обработку выполняют, доведя сплав до 250 градусов. Преимущественно данный способ применим для закаленной стали. Также низкотемпературному отпуску подвергают инструменты из углеродистых и низколегированных металлов.

Второй вид предполагает термическую обработку стали с нагревом до 350-500 градусов. Он обеспечивает повышение упругости и выносливости. Улучшается еще одно ценное свойство – релаксационная стойкость.

Среднетемпературный отпуск протекает с охлаждением в два этапа – сначала в воде, а затем на воздухе. Благодаря этому стали придают сжимающие остаточные напряжения, что улучшает выносливость.

Высокотемпературный отпуск – это нагрев до 500-680 градусов. Благодаря данной термической обработке удается совместить высокую прочность с пластичностью и вязкостью. Подобные свойства особенно ценятся при производстве деталей, на которые будут выпадать повышенные ударные нагрузки. Например, это валы и зубчатые колеса.

Эти виды термообработки приводят к распаду мартенсита. Также в процессе происходит полигонизация и рекристаллизация.

Химико-термическая обработка

Суть подобных мероприятий заключается в нагреве и выдержке в химически активных средах. Посредством такой термообработки удается поменять химический состав, а не только структуру и свойства стали.

Процедура показана по отношению к заготовкам, в которых должна сохраняться твердость поверхности и вязкость сердцевины. Также удается повысить коррозионную стойкость и сопротивление усталости.

Химико-термическую обработку осуществляют, применяя жидкие, твердые и газообразные среды. В зависимости от того, какими веществами насыщается металл, выделяют следующие виды процедур:

Если термообработку совмещают с нанесением углерода, как в первом случае, сталям придают высокую прочность и сопротивление истиранию. Процесс происходит с погружением в порошкообразную смесь, в соляные ванны или в печи с цементирующими газами.

Суть азотирования заключается в насыщении стали азотом. Термообработку выполняют в печи, меняя длительность процесса, в зависимости от нужной глубины проникновения химического вещества.

Цианирование предполагает насыщение углеродом и азотом одновременно. Благодаря этому сталям придают высокую твердость, стойкость к истиранию и к коррозии. Такую термическую обработку выполняют, используя цианистые соли, азотирующие газы, порошки и пасты.

Термомеханическая обработка

Данная методика сравнительно новая. Она позволяет сохранить пластичность, выполнить пластическую деформацию и упрочнить структуру.

Металл доводят до аустетинтного состояния. При быстром охлаждении начинается формирование мартенсита. В это же время выполняют наклеп аустенита – посредством прокатки, штамповки либо ковки. За счет этого и происходит улучшение физико-механических свойств стали.

В зависимости от того, какая используется температура, термомеханическая обработка бывает:

В первом случае превышают высшую критическую точку, приступают к пластической деформации и завершают закалкой. Во втором – сначала происходит нагрев, затем охлаждение до температуры, когда сохраняется аустенит, но еще не начинается рекристаллизация. На этой стадии осуществляют пластическую деформацию.

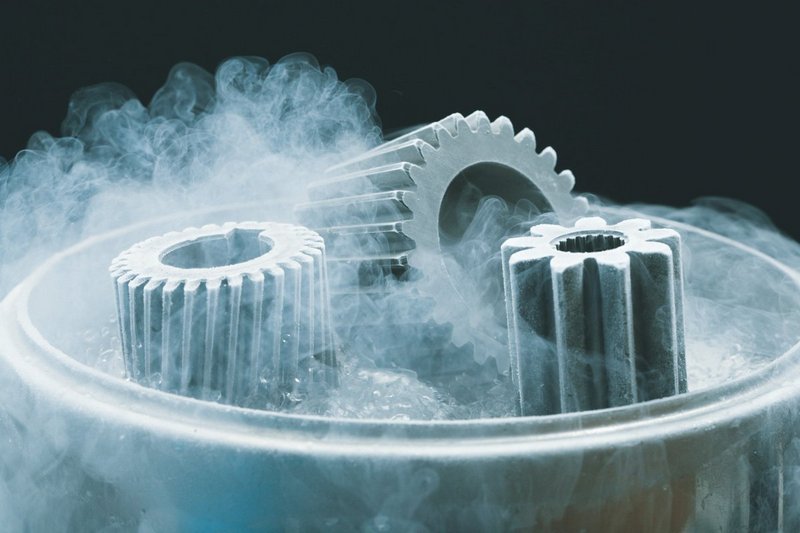

Криогенная обработка

Чтобы поменять свойства металлов, используют не только высокие, но и низкие температуры. Как и при термообработке, удается снять остаточные напряжения и повысить износостойкость деталей. Увеличивается твердость заготовок, их прочность. В процессе остаточный аустенит трансформируется в мартенсит. Данные мероприятия выполняют в криогенном процессоре.

Применяемое оборудование

В термических цехах встречаются разнообразные установки. Поскольку и назначение термической обработки бывает различным, возникает потребность в нескольких видах печей:

Первые называют универсальными. В них возможно выполнять термообработку разными способами. В шахтных печах размещаются заготовки любого размера. Сюда отправляют детали для нагрева перед закалкой, для отжига и отпуска, для цементации. Более того, в них работают не только со сталями, но и с цветными металлами.

В камерных печах обрабатывают преимущественно заготовки среднего и мелкого размера. Их устанавливают на различных предприятиях и в качестве самостоятельных единиц, и в составе автоматизированного комплекса.

В вакуумных печах, помимо термической обработки, можно выполнять пайку, спекание материалов. Оборудование ценят за то, что оно в точности придерживается заданных технологических параметров. Температура не откланяется от нужного предела больше чем на 5 градусов. Такие печи используются для термической обработки конструкционной стали. В них проходят разнообразные процедуры титановые сплавы, тугоплавкие металлы.

Печи с выдвижным поддоном особенно удобны, когда необходимо обработать очень крупную деталь либо узел. Для загрузки и выгрузки стали обычно используют специальные краны и кран-балки. Однако оборудование этого типа имеет существенные недостатки. Во-первых, оно громоздкое, поэтому не на каждом предприятии найдется пространство для его установки. Во-вторых, из-за специфики конструкции высоки теплопотери.

В основном печи с выдвижным поддоном применимы для отжига сварных конструкций. В них доводят заготовки крупных габаритов до аустенитного состояния. Еще один способ применения – подготовка для ковки.

Особенности термообработки цветных сплавов

Цветные металлы требуют особого подхода к обработке, в отличие от работы со сталями. Индивидуальный подход обусловлен особенностями строения кристаллической решетки. Режим и характер воздействия подбирают также с учетом теплопроводности, химической активности. Но многие процессы с цветными металлами протекают в тех же печах, где обрабатывают стали.

Завод металлоконструкций ЧЗМК подвергает термической обработке различные стали, цветные металлы. Для этого предприятие оснащено разнообразным современным оборудованием. Высокая квалификация и профессионализм специалистов служат залогом превосходного результата.

Термическая обработка стали: описание, виды

Особенности термической обработки

Для придания нужных свойств металлической детали она подвергается термической обработке. Во время этого процесса происходит структурное изменение материала.

Металлические изделия, используемые в хозяйстве, должны быть устойчивыми к внешнему воздействию. Чтобы этого достичь, металл необходимо усилить при помощи воздействия высокой температуры. Такая обработка меняет форму кристаллической решётки, минимизирует внутреннее напряжение и улучшает его свойства.

Виды термической обработки стали

Термообработка стали сводится к трём этапам: нагреву, выдержке и быстрому охлаждению. Существует несколько видов этого процесса, но основные этапы у них остаются одинаковыми.

Выделяют такие виды термической обработки:

Отжиг

Это производственный процесс нагрева металла до заданной температуры, а затем медленного охлаждения, которое происходит естественным путём. В результате этой процедуры устраняется неоднородность металла, снижается внутреннее напряжение, и уменьшается твёрдость сплава, что значительно облегчает его переработку. Существует два вида отжига: первого и второго рода.

При отжиге первого рода фазовое состояние сплава изменяется незначительно. У него есть разновидности:

При отжиге второго рода происходит фазовое изменения металла. Процесс имеет несколько видов:

Закалка

Это процесс манипуляции металлом для достижения мартенситного превращения, чем обеспечивается повышенная прочность и уменьшенная пластичность изделия. При закалке сплав нагревают до критического значения, как и при отжиге, но процесс охлаждения производится значительно быстрее, и для этого используют ванную с жидкостью. Существует несколько видов закалки:

Неправильно сделанная закалка может привести к появлению таких дефектов:

Поводка и коробление возникает при неравномерном охлаждении искривлённых деталей. Эти дефекты довольно невелики и могут быть исправлены шлифованием. Предварительный отжиг деталей и их постепенный и равномерный нагрев помогут избежать коробления.

Обезуглероживание металла происходит в результате выгорания углерода при длительном нагреве. Интенсивность процесса зависит от температуры нагрева, чем она выше, тем быстрее процесс. Для исправления деталь нагревают в нейтральной среде (муфельной печи).

Окалины на поверхности металла приводят к угару и деформации изделия. Это снижает скорость нагрева и делает механическую обработку более трудной. Окалины удаляются химическим или механическим способом. Для того чтобы избежать их появления, нужно использовать специальную пасту (100 г жидкого стекла, 25 г графита, 75 г огнеупорной глины, 14 г буры, 100 г воды, 30 г карборунда). Состав наносится на изделия и оставляется до полного высыхания, а затем нагревается как обычно.

Отпуск

Он смягчает воздействие закалки, снимает напряжение, уменьшает хрупкость, повышает вязкость. Отпуск производится с помощью нагрева детали, закалённой до критической температуры. В зависимости от значения температуры можно получить состояния тростита, мартенсита, сорбита. Они отличаются от похожих состояний в закалке по свойствам и структуре, которая более точечная. Это увеличивает пластичность и прочность сплава. Металл с точечной структурой имеет более высокую ударную вязкость.

В зависимости от температуры различают такие виды отпуска: низкий, средний, высокий.

Для точного определения температуры используют таблицу цветов. Плёнка окислов железа придаёт металлу разные цвета. Она появляется, если изделие очистить от окалин и нагреть до 210 °C, при повышении температуры толщина плёнки увеличивается.

Высокий отпуск значительно улучшает механические свойства стали, увеличивает вязкость, пластичность, прочность. Её широко используют для изготовления рессор, шатунов двигателей, кузнечных штампов, осей автомобилей. Для мелкозернистой легированной стали отпуск проводят сразу после нормализации.

Чтобы увеличить обрабатываемость металла, его нормализацию производят при высокой температуре (970 °C), что повышает его твёрдость. Для уменьшения этого параметра делают высокий отпуск.

Криогенная обработка

Изменения структуры металла можно добиться не только высокой температурой, но и низкой. Обработка сплава при температуре ниже 0 °C широко применяется в разных отраслях производства. Процесс происходит при температуре 195 °C.

Плюсы криогенной обработки:

Химико-термическая обработка

Химико-термическая обработка включает в себя не только воздействие с помощью высокой температуры, но и химическое. Результатом этой процедуры является повышенная прочность и износостойкость металла, а также придание огнестойкости и кислотоустойчивости.

Различают такие виды обработки:

Перед началом цементации производится тщательное очищение поверхности, после чего её покрывают специальными составами. Процедуру производят после полного высыхания поверхности.

Различают несколько видов цементации: жидкая, твёрдая, газовая. При первом виде используют специальную печь-ванную, в которую засыпают 75% соды, 10% карбида кремния, 15% хлористого натрия. После чего изделие погружают в ёмкость. Процесс протекает в течение 2 часов при температуре 850 °C.

Твёрдую цементацию удобно выполнять в домашней мастерской. Для неё используют специальную пасту на основе кальцинированной соды, сажи, щавелево-кислого натрия и воды. Полученный состав наносят на поверхность и ждут высыхания. После этого изделие помещают в печь на 2 часа при температуре в 900 °C.

Азотирование стали — процесс насыщения поверхности металла азотом при помощи нагрева до 650 °C в аммиачной атмосфере. После обработки сплав увеличивает свою твёрдость, а также приобретает сопротивление к коррозии. Азотирование, в отличие от цементации, позволяет сохранить высокую прочность при больших температурах. А также изделия не коробятся при охлаждении. Азотирование металла широко применяется в промышленности для придания изделию износостойкости, увеличения твёрдости и защиты от коррозии.

Нитроцементация стали заключается в обработке поверхности углеродом и азотом при высокой температуре с дальнейшей закалкой и отпуском. Процедура может осуществляться при температуре 850 °C в газовой среде. Нитроцементацию используют для инструментальных сталей.

При борировании стали на поверхность металла наносят слой бора. Процедура происходит при температуре 910 °C. Такая обработка используется для повышения стойкости штампового и бурового инструментов.

Термомеханическая обработка

При использовании этого метода применяют высокую температуру и пластическую деформацию. Различают такие виды термомеханической обработки:

При высокотемпературной обработке деформация металла происходит после разогрева. Сплав подогревают выше температуры рекристаллизации. После чего производится закалка с отпуском.

Высокотемпературная обработка металла:

При низкотемпературной обработке заготовку после охлаждения выдерживают при температуре ниже значения рекристаллизации и выше мартенситного превращения. На этом этапе делают пластическую деформацию. Такая обработка не даёт устойчивости металлу при отпуске, а для её осуществления необходимо мощное оборудование.

Для осуществления термомеханической обработки необходимо применять специальные приспособления для давления, нагрева и охлаждения заготовки.

Термообработка цветных сплавов

В чёрной и цветной металлургии широко применяются разные виды термической обработки металлов. Их используют для получения нужных свойств у сплавов, а также экономии средств. Для каждой процедуры и металла подбираются свои значения температуры.

Обозначение свойств термической обработки металла на чертеже

Технологические потребности, особенно необходимость производства стальных орудий, превратили термическую обработку из искусства в науку. В середине XIX века, когда военные стремились заменить бронзовые и чугунные пушки более прочными, стальными аналогами, проблема производства высокопрочных стволов приобрела большую актуальность. Несмотря на то, что металлурги знали процедуры плавки и разливки стали, стволы орудий часто взрывались без видимой причины. На Обуховском заводе в Санкт-Петербурге наблюдая под микроскопом шлифы, приготовленные из дул орудий, и изучая под лупой строение изломов в месте разрыва, Дмитрий Константинович Чернов (1839 — 1921 гг.) пришел к выводу, что сталь тем прочнее, чем мельче ее структура.

Железоуглеродистый сплав с содержанием углерода от 0,008% до 2,14% называется сталью. В этом диапазоне существуют различные марки стали, известные как низкоуглеродистая сталь (или мягкая сталь), среднеуглеродистая сталь и высокоуглеродистая сталь.

Когда содержание углерода превышает 2,14%, мы достигаем стадии чугуна. Чугун очень твердый, но его хрупкость сильно ограничивает его области применения.

Некоторые методы термообработки снимают напряжения, возникшие в более ранних процессах холодной обработки. Другие придают металлам желаемые химические свойства. Выбор идеального метода зависит от типа металла и требуемых свойств.

В некоторых случаях металлическая деталь может пройти несколько процедур термической обработки. Например, некоторые спецсплавы, используемые в авиастроении, могут пройти до шести различных этапов термообработки, чтобы оптимизировать их свойства для применения.

Такие процессы, как закалка, отжиг, нормализация, снятие напряжений, цементирование, азотирование и отпуск, обычно выполняются на черных металлах.

Медь и медные сплавы подвергаются таким методам термической обработки, как отжиг, старение и закалка.

Очевидно, не все материалы подходят для термической обработки. Точно так же не обязательно использовать каждый метод для отдельного материала. Поэтому каждый материал нужно изучать отдельно, чтобы добиться желаемого результата. Использование фазовых диаграмм и доступной информации о влиянии вышеупомянутых методов является отправной точкой.

Со временем было разработано множество различных методов. Даже сегодня металлурги постоянно работают над улучшением результатов и рентабельности этих процессов. Это очень важный производственный процесс, который может не только помочь производственному процессу, но и во многих отношениях улучшить продукт, его производительность и характеристики. Рекристаллизационный отжиг холоднокатаной меди снижает предел прочности с 400 до 220 меганьютон на квадратный метр (МН / м2) или с 40 до 22 килограммов-сил на квадратный миллиметр (кгс / мм2), и в то же время увеличивает относительное удлинение от 3 до 50 процентов. Отожженная сталь У8 имеет твердость 180 HB; закалка поднимает показатель до 650 НВ. Сталь 38 ХМЮА после закалки имеет твёрдость 470 HV, а после азотирования твёрдость поверхностного слоя достигает 1200 HV. Предел прочности дуралюмина Д16 после отжига, закалки и естественного старения равен соответственно 200, 300 и 450 Мн/м 2 (20, 30 и 45 кгс/мм 2). Предел упругости σ0.002 бериллиевой бронзы после закалки равен 120 Мн/м 2 (12 кгс/мм 2), а после старения 680 Мн/м 2 (68 кгс/мм 2).

Термическая обработка металлов может быть нескольких видов – термической, термомеханической, а также химико-термической.

Виды термической и ХТО обработки стали

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла. Отличие отжига и закалки состоит в скорости охлаждения металла после нагрева до критических температур.

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

В зависимости от насыщающего элемента различают следующие процессы химико-термической обработки:

При тщательном соблюдении этих методов можно производить металлы различных стандартов с удивительно конкретными физическими и химическими свойствами.

Пригодность материала, используемого для детали, очень важна для того, чтобы деталь могла функционировать в предполагаемой среде. Одним из таких материалов, определяющих пригодность материала для проекта, является его твердость. Он определяет, требуется ли вашему проекту материал с высокой твердостью, например сталь, или более мягкие материалы.

Все мы знаем, что использование неправильных материалов в проекте может иметь катастрофические последствия, особенно когда произведенная деталь является частью более крупного проекта. Поэтому перед производством необходимо рассчитать предполагаемую твердость материала.

Если вам нужен материал, который может выдерживать сильное вдавливание или истирание без деформации, вам следует выбрать и обеспечить требуемую твердость материала.

Можно разделить твердость материалов на три категории. Материалы имеют разные значения для этих разных типов твердости. Они включают:

Стандартом ГОСТ 2.310—68 (СТ СЭВ 367—76) установлены следующие правила нанесения на чертежах указаний о термической и химико-термической обработке, обеспечивающей получение необходимых свойств материала детали, должны содержать показатели свойств, которые будут получены в результате проведения необходимых технологических процессов.

Различные типы твердости имеют разные шкалы измерения. Методы измерения твердости по царапинам, вдавливанию и отскоку различаются (например, по Бринеллю, Роквеллу, Кнупу, Леебу и Мейеру). Поскольку единицы получены на основе этих методов измерения, они не подходят для прямого сравнения. Однако вы всегда можете использовать таблицу преобразования для сравнения значений Роквелла (A,B,C), Виккерса и Бринелля. Такие таблицы не точны на 100%, но дают хорошее представление.

Кривая «напряжение-деформация» предоставляет инженерам-конструкторам длинный список важных параметров, необходимых для проектирования детали. График напряжение-деформация дает множество механических свойств, таких как прочность, ударная вязкость, эластичность, предел текучести, энергия деформации, упругость и удлинение при нагрузке. Независимо от того, хотите ли вы выполнить экструзию, прокатку, гибку или другие операции, значения, полученные на этом графике, помогут вам определить силы, необходимые для пластической деформации.

Инженер конструктор также должен учитывать соотношение механических свойств материала при создании концепции дизайна продукта. Например, при посадке подшипника и вала подшипник должен быть более мягким, потому что их легче заменить. При постоянном движении одна деталь должна изнашиваться, и выбор остается за инженером.

Существуют разновидности термической обработки, результаты проведения которой контролю не подвергаются (таковой, к примеру, является отжиг). Кроме того, технологический процесс изготовления деталей нередко предполагает проведения только одного вида обработки, гарантирующего достижения всех требуемых свойств материала и долговечности изготавливаемой детали.

Если всю деталь подвергают термообработке одного вида, то в технических требованиях чертежа приводят требуемые показатели свойств материала; запись типа:

а) НВ235. 265 или НВ250+/-15;

б) HRC44. 50 или HRC47+/-3;

в) ТВЧ h1,6. 2,0, HRC50. 56 или ТВЧ h1,8.+/-0,2, HRC53+/-3;

г) Цементировать h 0,8. 1,2 или h1,0+/-0,2 или h = 0,8. 1,2; HRC56. 62 или HRC5+/-3

Если термообработке подвергают отдельный участок детали, то его обводят на чертеже утолщенной штриховой пунктирной линией, а на полке линии выноски наносят показатели свойств материала. При этом используется та проекция изделия, на которой такое обозначение будет ясно определено.

Если всю деталь подвергают одному виду термообработки, а некоторые ее части другому или оставляют без обработки, в технических требованиях делают запись по типу:

а) «HRC 51..56, кроме места, обозначенного особо».

б) «HRC 65..70, кроме поверхности А».

В тех случаях, когда симметричные поверхности или участки деталей обрабатываются одинаково, все они отмечаются утолщенной штрихпунктирной линией. Указание свойств материала делается только один раз.

Место испытания твердости

В случае если это необходимо, место проверки показателя твердости обозначают на чертеже в зоне требуемой твердости.

К термообработке можно привести массу положительных показателей, самыми основными преимуществами проведения подобных процессов являются:

Если вам сложно подобрать требуемые свойства материала и назначить термообработку, вы можете обратиться ко мне. Все, что вам нужно сделать, это отправить мне файл с вашим дизайном, и я пришлю предложение в течение 12 часов. Также предлагаю проверку возможности изготовления вашей детали / конструкции (при желании).