вагранка что это такое

Вагранка

Полезное

Смотреть что такое «Вагранка» в других словарях:

ВАГРАНКА — небольшая плавильная печь в шахтах для переплавки чугуна при отливке металлических изделий. Полный словарь иностранных слов, вошедших в употребление в русском языке. Попов М., 1907. ВАГРАНКА низкая шахтная печь для переплавки чугуна при отливки… … Словарь иностранных слов русского языка

Вагранка — «ВАГРАНКА» см. Кружки литературные рабочие. Литературная энциклопедия. В 11 т.; М.: издательство Коммунистической академии, Советская энциклопедия, Художественная литература. Под редакцией В. М. Фриче, А. В. Луначарского. 1929 1939 … Литературная энциклопедия

ВАГРАНКА — шахтная печь, главным образом для плавки чугуна в литейных цехах. Иногда для подогрева воздуха вагранки оборудуются рекуператорами … Большой Энциклопедический словарь

ВАГРАНКА — шахтная печь, главным образом для плавки чугуна в литейных цехах. Иногда для подогрева воздуха вагранки оборудуются рекуператорами … Большой Энциклопедический словарь

ВАГРАНКА — ВАГРАНКА, вагранки, жен. (горн.). Заводская малая печь для плавления чугуна, в отличие от большой домны. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ВАГРАНКА — ВАГРАНКА, и, жен. Шахтная печь для плавки чугуна, а также для обжига руд цветных металлов. | прил. ваграночный, ая, ое и вагранковый, ая, ое. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ВАГРАНКА — жен. малая плавильная печь; горн для переплавки чугуна для отливки из него вещей. Большая плавильная печь называется домна. Вагранковый, вагранный, ваграночный, относящийся до этой печи. Толковый словарь Даля. В.И. Даль. 1863 1866 … Толковый словарь Даля

вагранка — сущ., кол во синонимов: 2 • горн (13) • печь (78) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

вагранка — Шахтная печь цилиндрического сечения для получения жидкого чугуна. [ГОСТ 18111 93] Тематики оборудование для литья Обобщающие термины оборудование для плавки и заливки металла EN cupola furnace DE Kupolofen FR cubilot … Справочник технического переводчика

ВАГРАНКА — шахтная печь для плавки чугуна в литейных цехах; имеет форму вертикального цилиндра, выложенного внутри шамотным кирпичом. В верхней части шахты расположено загрузочное окно, а выше искроуловитель; в самой нижней части В. делается отверстие… … Большая политехническая энциклопедия

Вагранка — Данные в этой статье приведены по состоянию на конец XIX века. Вы можете помочь, обновив информацию в статье. Вагранка … Википедия

Вагранка

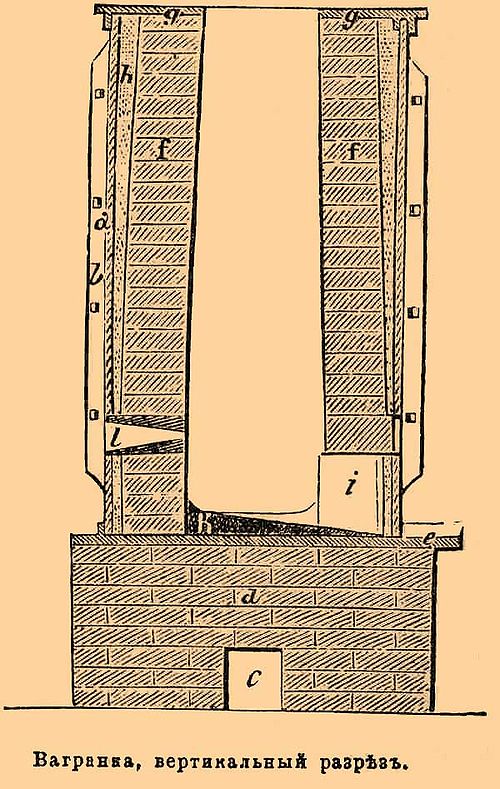

Вагранка — горн или небольшая шахтная (вертикальная) печь, служащая для переплавки чугуна. Переплавка эта ведётся при посредстве древесного угля или кокса, или антрацита, высокая температура при сжигании которых достигается посредством дутья (см. Воздуходувные машины).

Вагранки вошли в употребление со времени постройки паровых машин (Дж. Уаттом и Больтоном) в 1774 году; до этого для переплавки употребляли переносные горны.

Установка

По просушке лещади и шахты грудь вагранки заделывают, оставляя канал — выпускное отверстие (Stich, tap-hole), через которое мог бы вытекать жидкий чугун после своего скопления в нижней части вагранки, которая называется горном (Creuset, Heerd, hearth). Когда вагранка так приготовлена, то через колошник засыпают горящего угля, а на него определённый объём горючего материала; засыпь эта называется пустой или холостой колошей (fausse charge, Kohlengicht, charge of charcoal) и для окончательного прогрева вагранки спускают шесть таких колош, так что уголь будет выше фурм; потом начинают класть на определённый объём (например, на 1 куб. фут угля) некоторое количество чугуна (например, фунтов 25), пуская 10 таких слоев угля (колош — Charger, Beschicker, to charge) и чугуна; затем, оставляя количество угля постоянным, в 1 куб. фут, пускают 5 колош с 30 фунтами, 12 — с 35 фунтами; засыпь колош делается по мере оседания предыдущих. Когда уголь в горне разгорится ярко и у колошника появится огонь, засыпь лёгких колош должно прекратить, и как только начнется проявление первых капель чугуна за фурмами, тотчас же следует наставить сопла (Buse, Dü se, nose-pipe), наконечник, через который воздух входит в фурмы, и пустить дутье. Дальнейшая сыпь для взятого примера была бы 10 колош по пуду на куб. фут угля, а затем полная навеска по 1 и 5 фунт. Вся предыдущая работа называется задувкой печи (mettre à feu, anblasen, to blow-in). Как только появятся первые капли у выпускного отверстия, его тотчас же заделывают глиной с угольным мусором. Число рабочих при вагранке всего 3 человека: один смотрит за фурмами и выпускает чугун, второй доставляет уголь и чугун на колошник, а третий засыпает колоши. Когда чугуна скопится в горне в достаточном количестве, заделку выпускного отверстия протыкают, и чугун по желобу бежит в подставленные литейные ковши (poche, Pfanne, casting-ladle). По окончании плавки грудь вагранки разламывают и длинными кочергами выгребают весь оставшийся в ней раскалённый уголь, заливая его водой; эта работа называется выдувкой (mettre hors feu, ausblasen, to blow-down).

Воздух

Количество воздуха, необходимое для хорошего работы вагранки, должно быть от 600 до 700 куб. футов на каждый пуд расплавленного чугуна, причём давление по ртутному духомеру (manom è tre, Windmesser, gauge) доходит до 1 дюйма. Духомером служит инструмент, состоящий из изогнутой трубки в виде буквы V, в неё налито некоторое количество ртути, и так как трубка открыта, то ртуть стоит в обоих коленах на одном уровне; для определения давления одно из колен соединяют с воздухопроводной трубой, тогда от давления ртуть в другом поднимется: разность высот и служит мерой густоты дутья; из давления по известным формулам можно определить скорость движения воздуха, а это, при известной площади сопла, даёт количество вдуваемого воздуха. Площадь суммы всех сопел должна относиться к площади сечения вагранки, как 1:80. Сила машины, потребная для расплавления 40 пудов в час, не превосходит ¾ паровой лошади, для 100 пудов необходимо 2, а для 300 пудов — 10 паровых лошадей. В настоящее время весьма распространённой воздуходувкой служит американский вентилятор Рута. Расход горючего материала, считая с задувкой примерно: древесного угля на 1 пуд чугуна 20 фунтов, кокса — около 9 фунтов, антрацита — 5 фунтов; угар доходит до 7 %. Вагранка работает периодически, её пускают в ход сообразно количеству форм для заливки, приготовленных для заливки. Из усовершенствований, предлагаемых в настоящее время, особого внимания заслуживает предложение Герберца, который предложил вдувание воздуха снизу заменяет высасыванием продуктов горения на колошник; воздух, необходимый для горения угля, входит в щель, оставляемую между горном и шахтой, а газы наверху увлекаются струей паров. По опытам Герберца, применение к его вагранке воздуха, нагретого до 600°, даёт возможность плавить бессемеровскую сталь; ежели опыты эти подтвердятся, то такая вагранка получит огромное значение, вследствие все более и более усиливающегося запроса на стальную фасонную отливку, стремящуюся заменить собой чугунное литье. Для увеличения интенсивности плавления в современных вагранках воздух, вдуваемый для горения, обогащают кислородом.

Принцип работы вагранки

Вагранка — шахтная плавильная печь непрерывного действия, в которой нагрев шихтовых материалов осуществляется в условиях противотока, когда они медленно опускаются по шахте и омываются потоком горячих газов, а плавление и перегрев жидкого металла происходит в слое раскисленного (горящего или нагретого посторонним источником) углеродосодержащего материала.

В зависимости от источника теплоты, используемого для плавки, вагранки подразделяют на коксовые, коксогазовые, газовые и электрические. Наибольшее распространение получили коксовые вагранки (98 %), а коксогазовые и газовые вагранки не нашли широкого применения (2 %). Электрические (плазменные и индукционные) вагранки имеются лишь в опытных образцах.

Простейшая коксовая вагранка — футерованная огнеупорным материалом цилиндрическая шахта, установленная на опорной металлоконструкции и снабженная снизу открывающимися дверцами, а сверху трубой с пылеуловителем (рис. 24). В нижней части шахты имеются каналы для выпуска металла и шлака, называемых летками, а несколько выше в один или несколько рядов расположены отверстия для подачи воздушного дутья, называемые фурмами. На высоте 3—6 м (в зависимости от диаметра вагранки) выше фурм размещается окно для загрузки переплавляемых металлических материалов кокса и флюса. Часть шахты от низа до оси фурм называют горном, часть от оси фурм до низа загрузочного окна — полезной высотой, а выше загрузочного окна – трубой. Труба вагранки сверху заканчивается тем или иным устройством для очистки ваграночных газов от пыли и гашения искр.

В коксовой вагранке теплота для нагрева и плавления шихтовых материалов, нагрева капель жидкого чугуна, образования шлака и протекания различных металлургических процессов образуется в результате горения кокса в нижней части шахты над фурмами. Для интенсивного горения кокса в вагранку через фурмы от специального вентилятора (воздуходувки) подается воздух (дутье). Последовательность операций при подготовке вагранки и плавке описаны в гл. 4, § 3, здесь отметим лишь, что по мере расплавления металлической шихты, сгорания кокса, выпуска металла и шлака из печи в шахту вагранки загружают новые рабочие колоши и процесс плавки продолжается непрерывно в течение одной или нескольких смен в зависимости от режима работы цеха или стойкости футеровочных материалов в шахте печи.

Ваграночные газы, выйдя из слоя шихты, подымаются по трубе вагранки и через пылеуловитель выбрасываются в атмосферу. Однако в таких ваграночных газах содержится большое количество токсичных газов, пыли и нагреты они до 250—500 °С. Такие простейшие коксовые вагранки не удовлетворяют современным требованиям защиты окружающей среды и экономного расходования топлива. Вагранки должны быть оснащены эффективными системами очистки и утилизации теплоты отходящих газов. Современные ваграночные комплексы (рис. 25) включают в себя оборудование для набора, взвешивания и загрузки шихты, систему автоматизированного управления процессом плавки, устройства для грануляции шлака, систему оборотного водоснабжения, гидрошлакоудаления и другие вспомогательные устройства, обеспечивающие надежную и экономичную работу вагранки.

Что такое вагранка

Такое оборудование, как вагранка, представляет собой печь шахтного типа, предназначенную для плавки чугуна в заводских условиях. Такие устройства – самые распространенные чугунолитейные печи на производстве. По статистике до 95% работ по изготовлению чугунных изделий и заготовок осуществляется с их помощью. Связана популярность с тем, что плавка в вагранках – это метод с высоким КПД и производительностью, а сами они просты в эксплуатации и обслуживании. Ключевое преимущество и отличие от домны – отсутствие химических изменений в составе готового сплава.

О том, где и когда впервые применили такую конструкцию, ведутся споры. Одни исследователи полагают, что это произошло в середине 18 века в России на Гусевском заводе, а изобретателем называют заводчика Баташева. Другие считают, что первыми были англичане. Вероятно, правы первые, так как Уилкинсон зарегистрировал патент на плавильню только в 1794 году. То есть на несколько десятилетий позже. В сети легко найти фото и рисунки плавильных агрегатов той эпохи. Все они имеют схожую конструкцию. Эта конструкция стала эффективной заменой переносных горнов.

Типы и их особенности

Производятся модели, работающие на газу, твёрдом топливе – коксе, гибридные коксогазовые. Плюс коксовых печей – доступная шихта, небольшое содержание магния и кремния, минимальная окислительная способность создаваемой внутри плавильной камеры атмосферы. Также во время работы не требуется постоянно поддерживать высокую температуру в воздухоподогревателях. Газовые модели хороши, благодаря недорогому топливу. Однако наиболее выгодными считаются коксогазовые. Они обеспечивают снижение себестоимости готовых изделий.

Средняя производительность печей-вагранок варьируется в пределах от 5 до 20 тонн чугуна в час. Отдельные модели могут выплавлять до 45 – 50 тонн. Старинные модели давали производительность не выше 3,5 т/ч.

Устройство оборудования

Ещё одна важная особенность – простое устройство вагранки, обеспечивающее лёгкость сборки и монтажа на предприятии. Она состоит из четырёх основных деталей:

Основной кожух изготавливается из листовой стали, футерованной изнутри шамотным или огнеупорным кирпичом. Кладка обеспечивает защиту конструкции и её равномерный прогрев изнутри. Кожух и футеровка не прилегают плотно друг к другу. Среднее расстояние между ними составляет 1,5 см. По периметру на стальной корпус привариваются уголки на расстоянии до метра друг от друга. На поверхности есть несколько типов отверстий – смотровые, загрузочные, для удаления шлака.

Печи такого типа выпускаются в трёх основных модификациях, отличающихся длительностью межремонтного цикла – 24 часа, до 80 часов и более. Первый тип обязательно оснащается системой водяного охлаждения. После цикла плавки производится ремонт футеровки.

Принципы эксплуатации

Разберём принцип работы вагранки на предприятии. Его условно можно разделить на несколько этапов:

Расплавленный материал постепенно стекает в переходную лётку, а из неё – в копильник. Далее специалисты могут добавлять модификаторы, ферросплавы, проводить продувку кислородом. Для модификации применяются магний, алюминий, силикокальций или ферросилиций. Эти добавки помогают добиться желаемых механических свойств металла. После заполнения копильника специалист выполняет спуск шлака через шлаковую лётку, а металл через чугунную.

При эксплуатации печи вагранки важен точный расчет параметров:

Для растопки агрегата допускается применение различных видов топлива – антрацита, древесного угля, торфяного кокса, воздушно-сухого торфа и дров. Однако наиболее рациональным является использование каменноугольного кокса. Средний расход составляет до 12% от массы шихты. КПД ваграночного плавления в идеальных условиях – около 50%.

Вагранка

В литейном производстве применяются:

– плавильные печи для получения расплавленного металла;

– термические печи для нагрева отливок с целью их последующей термической обработки;

– сушила для сушки литейных форм.

Во всех этих печах протекают процессы превращения какого-либо вида энергии в тепловую и затем передача этой теплоты к расплавляемому, нагреваемому или сушимому материалу.

В литейном производстве нашли широкое применение вагранки для выплавки чугуна, дуговые трехфазные электропечи переменного тока для выплавки стали и чугуна, стали из металлического лома и для перегрева жидкого чугуна, получаемого в вагранках или других первичных плавильных печах, дуговые печи постоянного тока, индукционные тигельные и канальные печи промышленной частоты и повышенной частоты.

1. Коксовые вагранки

Вагранкой называется шахтная печь, предназначенная для плавки чугуна.

Металлический цилиндрический кожух вагранки установлен на колонны и с внутренней стороны облицован огнеупорным кирпичом (рис. 1). Опорная часть (рис. 2) воспринимает статическую нагрузку от всей вагранки и динамическую от загружаемой шихты и состоит из фундаментной плиты 1, четырех колонн 2, опорной рамы 3, подовой плиты 4, днища 5, механизма 6 открывания и закрывания днища. Днище вагранки состоит из двух крышек (полуднищ), которые с помощью цапф подвешиваются на оси, проходящей через подшипники 7, закрепленные на подовой плите. Подовая плита служит для крепления нижних колонн и равномерного распределения нагрузки на фундамент.

Для предохранения от раскаленных остатков плавки, выливающихся из вагранки через откидное днище, плиту углубляют на 150–200 мм от уровня пола, который засыпают сухой формовочной смесью.

| Рис. 1. Общий вид вагранки с расширенной зоной горения: 1 – фундаментная плита; 2 – колонна; 3 – опорная рама; 4 – подовая плита; 5 – днище; 6 – механизм открывания и закрывания днища; 7 – горн вагранки; 8 – фурма; 9 – шахта вагранки с водяным охлаждением корпуса шахты; 10 – фурменная коробка; 11 – узел загрузки шихты; 12 – металлоприемник-шлакоотделитель для выпуска металла и шлака; 13 – устройство для отбора ваграночных газов и очистки; 14 – дымовая труба Рис. 2. Опорная часть вагранки: 1 – фундаментальная плита; 2 – колонны; 3 – опорная рама; 4 – подовая плита; 5 – днище; 6 – механизм открывания и закрывания днища; 7 – ось поворота крышки |

Шахта вагранки состоит из цилиндрического кожуха 1 (рис. 3), сделанного из листовой стали толщиной 6–12 мм. Внутри кожуха находится огнеупорная футеровка 2. Между кожухом и футеровкой существует зазор 25–30 мм, заполняемый огнеупорным неспекающимися материалом, например, тощим песком для обеспечения беспрепятственного расширения футеровки при нагревании.

|

| Рис. 3. Разрез шахты вагранки |

Шахта устанавливается на подовую плиту 8 над отверстием закрывается откидным днищем 7. На днище набивают под, или лещадь, 6 из тощего формовочного песка слоем толщиной 200–300 мм. Набивной под имеет небольшой уклон в сторону отверстия 4, называемого чугунной леткой 4. К ней примыкает железный футерованный желоб 5. Если вагранка без копильника, то чугунная летка во время плавки заделывается глинистой массой и отрывается только на период выпуска чугуна. В вагранке с копильником чугунная летка служит каналом, через который чугун из горна непрерывно поступает в копильник. Против чугунной летки 4 на уровне пола делается рабочее окно 10, служащее для набивки пода, закладывания дров и их розжига, которое на время плавки закладывается огнеупорным кирпичом, забивается формовочной смесью и закрывается дверкой 9.

Для выпуска шлака имеется шлаковая летка, которая расположена ниже фурм на 75–150 мм. Шахта (рис. 5) по высоте делится на нижнюю часть, от пода до первого ряда фурм, называемую горном, а от первого ряда фурм до порога 11 завалочного окна 12 – собственно шахтой.

Шахта вагранки имеет цилиндрический, канальный или сложный (доменный) профиль. Корпус шахты по всей высоте или только в нижней части может охлаждаться водой. Водоохлаждаемая зона за исключением горна, как правило, не имеет огнеупорной футеровки. Не охлаждаемой водой зона цилиндрической шахты вагранки имеет огнеупорную футеровку толщиной 180–350 мм. Из-за низкой стоимости футеровки длительность работы не охлаждаемой водой зоны вагранки до выбивки для текущего ремонта не превышает двух смен.

Вагранка с небольшим конусным профилем шахты водоохлаждаемого корпуса 9 (рис. 1) с выдвинутыми водоохлаждаемыми медными фурмами 8, утолщенной футеровкой горна 7 рассчитана на длительную эксплуатацию без выбивки для специального ремонта футеровки. Верхняя часть шахты, расположенная ниже завалочного окна, выкладывается чугунными пустотелыми кирпичами для предохранения разрушения кладки от ударов загружаемой шихты.

Фурменное устройство (рис. 4) вагранки, состоит из коробки 4 дроссельных клапанов 5 для регулирования количества воздуха, подаваемого к фурмам. Коробка делается из стальных листов толщиной 6–12 мм и приваривается к кожуху вагранки. Дроссельные клапаны монтируются в литых цилиндрических кожухах, которые крепятся к днищу фурменной коробки болтами.

Рис. 4. Схема подачи подогретого воздуха в вагранку и отбор ваграночных газов (фурменное устройство): 1 – загрузочное окно; 2 – отверстие для отбора газов; 3 – трубы для стока воды; 4 – фурменная коробка; 5 – дроссельный клапан

Рис. 5. Сифонный шлакоотделитель: 1 – канал для чугуна и шлака; 2 – фурма; 3 – труба для стока воды; 4 – крышка для осмтра и ремонта; 5 – желоб; 6 – смотровое окно; 7 – желоб; 8 – контрольное отверстие; 9 – сифонный канал; 10 – отверстие для шлака; 11 – шлак Рис. 5. Сифонный шлакоотделитель: 1 – канал для чугуна и шлака; 2 – фурма; 3 – труба для стока воды; 4 – крышка для осмтра и ремонта; 5 – желоб; 6 – смотровое окно; 7 – желоб; 8 – контрольное отверстие; 9 – сифонный канал; 10 – отверстие для шлака; 11 – шлак |

Сопла 2 фурм (рис. 5) чугунные, прямоугольного сечения, расширяющиеся внутри вагранки. К кожуху вагранки сопла крепятся болтами. В фурменной коробке и фурменных коленах против фурм расположены смотровые окна (гляделки), через которые можно наблюдать за состоянием фурм.

Подача в вагранку подогретого воздуха существенно повышает температуру выплавляемого чугуна: чем выше температура воздуха, тем выше температура металла. Горячий воздух, проходящий через холостую колошу, повышает температуру кусков кокса, ускоряется прогрев (дутье 500–550°С) и плавление шихты, снижается расход кокса. Применение горячего дутья до 40% увеличивает производительность вагранок и положительно сказывается на металлургических процессах, протекающих в вагранке: уменьшается угар, снижается расход кокса, снижается расход доменных чугунов. Для нагрева дутья используют или ваграночные газы, или дополнительное топливо. Ваграночные газы отбирают из шахты через отверстия 2 (рис. 4) расположенные ниже загрузочного окна 1. В современных вагранках широко применяют водоохлаждение плавильного пояса и фурм. К кожуху вагранки выше зоны плавления прикрепляют кольцевую трубку 3 (рис. 4) с отверстиями для стока воды. Вода омывает корпус и стекает в сборный кольцевой желоб.

Слив металла и шлака из вагранки производится через сифонный шлакоотделитель (рис. 5). В шлакоотделителе поддерживается избыточное давление (равное давлению в вагранке), под действием которого чугун и шлак 11 поступают из вагранки по каналу 1 на желоб 5. Затем металл с желоба по сифонному каналу 9 поступает на желоб 7, а шлак 11 расположен на поверхности чугуна и избыточным давлением выдавливается через отверстие 10 на желоб 5. В данной части шлакоуловителя имеется отверстие с пробкой для слива остатков шлака и чугуна 8.

При подогреве дутья за счет теплоты ваграночных газов температура воздуха достигает 600–650°С, что обеспечивает температуру продуктов горения, поступающих в вагранку, равную 1750–1800°С при восстановительной атмосфере.

В настоящие время широкое развитие как у нас, так и за рубежом получили ваграночные комплексы закрытого типа с полной очисткой отходящих газов, подогревом дутья, с водяным охлаждением плавильного пояса, обеспечивающие многонедельную плавильную компанию. Современные ваграночные комплексы включают в себя оборудование для набора, взвешивания и загрузки шихты, систему автоматизированного управления процессом плавки, устройства для грануляции шлака, систему оборотного водоснабжения, гидрошлакоудаления, систему охлаждения и очистки газов, рекуператор и др., обеспечивающее надежную и экономическую работу вагранки.

Рис. 6. Ваграночный комплекс: 1 – бункер эстакада; 2 – весовая тележка; 3 – установка для дозирования кокса; 4 – подъемник для шихты; 5 – вагранка; 6 – шлюзовая камера; 7 – пылеосадительная камера; 8 – эжекторный скруббер; 9 – камера дожигания; 10 – радиационный рекуператор; 11 – шлакоотделительный желоб; 12 – копильник

2. Газовые и коксогазовые вагранки

Топливом коксогазовых вагранок служат кокс и природный газ, который сжигается в туннелях, расположенных по периметру вагранки над фурмами. Газовые горелки располагают по высоте таким образом, чтобы продукты горения выходили ниже уровня холостой колоши шахты вагранки на 250–300 мм. Условия перегрева металла в коксогазовой вагранке примерно такие же, как в коксовой вагранке. Температура чугуна на желобе 1390–1400°С. Газонасыщенность чугуна, выплавленного в коксогазовой вагранке, немного больше. При переводе коксовой вагранки на коксогазовый обогрев снижается расход кокса на рабочую колошу, чем объясняется тенденция к переводу на газовое топливо.

В коксогазовой вагранке состав газовой атмосферы более окислительный, чем в коксовой вагранке, что увеличивает угар кремния и марганца и ухудшает условия науглероживания жидкого металла.

Конструкция современной коксогазовой вагранки показана на рис. 7. Продукты горения газа и пары воды при температуре 1500–1550°С подают в плавильную зону шахты вагранки, вносится дополнительное количество теплоты, за счет которого улучшаются условия теплообмена в двух зонах – зоне плавления и зоне подогрева кусков твердой шихты, а в зоне перегрева жидкого чугуна при сохранении удельного расхода воздуха ничего не изменяется. Теплота от сжигания 25 м 3 газа на 1 т выплавляемого чугуна позволяет уменьшить расход кокса на 25–35%, поднять производительность вагранки на 10% при постоянной температуре чугуна.

Уменьшение расхода кокса за счет сжигания дешевого природного газа позволяет снизить себестоимость чугуна, понизить содержание в нем серы, поднять производительность печи, уменьшить влияние качества разделки шихты, упростить регулирование высоты холостой колоши путем изменения расхода газа в горелках. Последнее выгодно отличает ее от вагранки, работающей на обогащенном кислородом воздухе. Однако коксогазовые вагранки имеют и существенные недостатки: взаимодействие продуктов, выделяющих при горении природного газа (СО2 и Н2О) с раскисленными кусками кокса с образованием 15–20% СО и 3–4% Н2, что поглощает большое количество тепла); повышение температуры колошниковых газов на 100–150°С, вызывающее дополнительные потери теплоты; насыщением чугуна водородом.

Рис. 7. Коксогазовая вагранка: 1 – водосборник; 2 – шамотная кирпичная футеровка; 3 – набивная шамотная масса; 4 – водоохлаждаемый горелочный туннель; 5 – газовая горелка; 6 – коллектор для подачи природного газа; 7,8 – воздушные коллекторы соответственно для горелок и фурм; 9 – водяное охлаждение плавильного пояса; 10 – водяное охлаждение фурм и горелочных туннелей; 11 – медная водоохлаждаемая фурма; 12 – стационарный копильник; 13 – быстросменное леточное устройство; 14 – высокоглиноземестые огнеупоры

Если совместный расход кокса и газа оценивать в единицах условного топлива, то окажется, что расход коксогазового топлива будет больше, а КПД вагранки ниже, чем для обычной коксовой. Экономия при работе коксогазовой вагранки получается только за счет низкой стоимости природного газа, поэтому даже повышенный расход газа по сравнению с сэкономленным коксом дает определенный экономический эффект.

Газовая вагранка представляет собой пламенную печь шахтного типа. Она существенно отличается от коксовой и коксогазовой вагранки. В газовой вагранке отсутствует традиционная холостая коксовая колоша, она имеет постоянную высоту зоны плавления над газовыми горелками и ограниченную по размерам зону перегрева. Газовые вагранки конструктивно различаются на: а) вагранки с уступами в шахте (рис. 8); б) вагранки с перемычкой в шахте и в) вагранки с выносной камерой перегрева. В вагранке, изображенной на рис. 8 по высоте шахты выполнены два уступа 6 и 12, предотвращающие попадание шихтовых материалов в нижнюю часть камеры сжигания газа 4, зону перегрева.

Рис. 8. Газовая вагранка: 1 – шахта; 2 и 4 – водяное охлаждение; 3 и 5 – поднутрения шахты; 6 и 12 – уступы; 7 – копильник; 8 – механизм открывания днища; 9 – бассейн для жидкого чугуна; 10 – горелки; 11 – камера сжигания газа и перегрева чугуна; 13 – система загрузки шихты

Верхняя часть шахты вагранки (выше уступов 6 и 12) предназначена для нагрева и расплавления шихты, а нижняя – для перегрева жидкого чугуна. Как верхний, так и нижний уступы испытывают высокие термические нагрузки, поэтому охлаждаются водой. По всему периметру нижней части камеры сжигания газа и перегрева встроены в один или в два раза туннели – трубки, в которых находятся газогорелочные устройства.

Перед плавкой камера перегрева нагревается газовыми горелками до температуры 1600°С. Затем после достижения необходимого температурного режима и состава печной атмосферы в шахту вагранки загружают шихту. Металл плавится, стекает в камеру перегрева вагранки, откуда непрерывно поступает в копильник.

Основными преимуществами газовых вагранок перед коксовыми является то, что они не требуют применения дефицитного кокса, имеет место существенное сокращение содержания серы (в 5–6 раз ниже, чем в чугуне, выплавляемом в коксовых вагранках). Вместе с тем в газовых вагранках труднее получить чугун с содержанием углерода более 3–3,2%. Это объясняется отсутствием в коксовой вагранке холостой коксовой колоши и образованием в камере перегрева окислительной атмосферы, что способствует угару химических элементов чугуна (углерода, кремния, марганца). В таких случаях искусственно в шихту добавляют высокоуглеродные материалы, например, куски отходов графитовых электродов.