вагон дефектоскоп что это

Вагон-дефектоскоп

Вагон-дефектоскоп — вид подвижного состава железных дорог предназначенный для сплошного скоростного контроля головок рельсов, уложенных в путь, и выявления в них наружных и скрытых дефектов.

Содержание

Общая характеристика

Вагоны-дефектоскопы выпускаются на базе четырёхосных пассажирских вагонов, перемещаемых локомотивом, с ультразвуковым и магнитным искательными устройствами.

Принцип действия

В ультразвуковом вагоне-дефектоскопе в основном используется эхо (признаком обнаружения дефекта является принятый отраженный сигнал от него) и зеркально-теневой методы (признаком обнаружения дефекта является изменение интенсивности ультразвуковых сигналов, отражаемых подошвой рельса). (подробнее про методы)

В России до недавнего времени наибольшее распространение имели вагоны-дефектоскопы с магнитными искателями. Принцип действия магнитного искателя основан на использовании магнитодинамического поля, возникающего в рельсе при намагничивании его движущимся постоянным магнитом. Дефект обнаруживается по изменению плотности вихревых токов и направления движения магнитного потока, обтекающегоего трещину в рельсе. При движении вагона-дефектоскопа каждая рельсовая нить намагничивается электромагнитом, в искательной катушке наводится ЭДС в виде одиночных импульсов различного значения, длительности и формы. После усиления записываются на киноплёнке или бумажной ленте. Контроль этим способом позволяет выявить внутренние поперечные трещины, которые поражают до 35 % площади сечения головки рельса на глубине более 5—6 миллиметров, и продольные трещины на глубине 4—5 миллиметров. Рабочая скорость магнитного вагона-дефектоскопа достигает 70 километров в час.

В 2000-х годах идет постепенная замена магнитных и ультразвуковых вагонов на совмещенные, которые объединяют достоинства обоих методов: магнитным методом выявляются дефекты на малых глубинах и не требуется непосредственный контакт с рельсом, ультразвуковым — дефекты глубокого и среднего залегания.

Перспективы развития

Улучшению качества контроля способствуют повышение чувствительности измерительной и регистрирующей систем и выявление в ранней стадии дефектов, находящихся на больший глубине, а также автоматизация процесса расшифровки сигналов.

Вагон-дефектоскоп

Вагон-дефектоскоп — подвижная единица (вагон или автомотриса) предназначенная для сплошного контроля рельс под нагрузкой, уложенных в путь, и выявления в них наружных и скрытых дефектов.

Содержание

Общая характеристика

Вагоны-дефектоскопы выпускаются на базе четырёхосных пассажирских вагонов, перемещаемых локомотивом, с ультразвуковым и магнитным искательными устройствами.

Электровоз ЧС2-066 (34E2) и вагон-дефектоскоп

Вагон-дефектоскоп на станции Запорожье-2

Вагон-дефектоскоп ВД-1МТ 5К

Принцип действия

В ультразвуковом вагоне-дефектоскопе в основном используется эхо (признаком обнаружения дефекта является принятый отраженный сигнал от него) и зеркально-теневой методы (признаком обнаружения дефекта является изменение интенсивности ультразвуковых сигналов, отражаемых подошвой рельса). (подробнее про методы)

В России до недавнего времени наибольшее распространение имели вагоны-дефектоскопы с магнитными искателями. Принцип действия магнитного искателя основан на использовании магнитодинамического поля, возникающего в рельсе при намагничивании его движущимся постоянным магнитом. Дефект обнаруживается по изменению плотности вихревых токов и направления движения магнитного потока, обтекающего трещину в рельсе. При движении вагона-дефектоскопа каждая рельсовая нить намагничивается электромагнитом, в искательной катушке наводится ЭДС в виде одиночных импульсов различного значения, длительности и формы. После усиления записываются на киноплёнке или бумажной ленте. Контроль этим способом позволяет выявить внутренние поперечные трещины, которые поражают до 35 % площади сечения головки рельса на глубине более 5—6 миллиметров, и продольные трещины на глубине 4—5 миллиметров. Рабочая скорость магнитного вагона-дефектоскопа достигает 70 километров в час.

В 2000-х годах идет постепенная замена магнитных и ультразвуковых вагонов на совмещенные, которые объединяют достоинства обоих методов: магнитным методом выявляются дефекты на малых глубинах и не требуется непосредственный контакт с рельсом, ультразвуковым — дефекты глубокого и среднего залегания.

Перспективы развития

Улучшению качества контроля способствуют повышение чувствительности измерительной и регистрирующей систем и выявление в ранней стадии дефектов, находящихся на больший глубине, а также автоматизация процесса расшифровки сигналов.

Вагоны-дефектоскопы в метро

В Московском метрополитене вагон-дефектоскоп появился в 1975 году. Это был вагон метро типа «А» № 1031 1935 года постройки. В его салоне было несколько комнат. Одна из них была комнатой контроля. Одна тележка была дефектоскопной, вторая основной. Эксплуатировался до 1999 года в депо «Красная Пресня» С 1999 по 2012 год в этом же депо эксплуатировался дефектоскоп № 9425, переоборудованный из вагона 81-714. В депо «Владыкино» было два вагона-дефектоскопа 81-717 № 9267 и № 9279. Вагон № 9267 был списан в 1996 году, вагон № 9279 в 2015 году был передан в депо «Калужское». Также вагон-дефектоскоп имеется в Петербургском метрополитене. Это вагон типа «Ем» № 3875, который после переоборудования в дефектоскоп получил номер № 003. Эксплуатировался в депо ТЧ-1 «Автово». Сейчас он находится в нерабочем состоянии.

Вагон-дефектоскоп

При существующей конструкции и параметрах аппаратуры вагона, максимальная рабочая скорость составляет 70 км/ч.

При этой скорости дефектоскопом могут быть выявлены внутренние дефекты в виде поперечных трещин в головке рельсов, которые поражают более 30—35% площади сечения головки и залегающие в глубине до 5—6 мм от поверхности ее катания.

Выявляются также продольные вертикальные и горизонтальные трещины в головке как внутренние, так и выходящие на поверхность, залегающие на сравнительно небольшой глубине (до 4—5 мм).

Не выявляются дефекты в стыках в области накладок, в подошве и шейке рельсов и в сварных стыках, за исключением сильно развитых поперечных трещин усталостного характера.

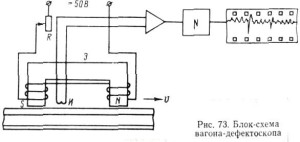

Блок-схема дефектоскопа для контроля одной рельсовой нити дана на рисунке.

Принцип действия вагона-дефектоскопа основан на использовании магнитодинамического метода контроля.

Метод состоит в том, что при намагничивании рельсов в движении постоянным полем магнита, в них возникают вихревые токи, и выявление дефектов происходит при одновременном действии двух факторов: изменения магнитного потока в зоне дефекта и плотности вихревых токов, которые обтекают трещину.

На поверхности рельса в зоне обнаруженного дефекта возникает местное изменение магнитного поля, которое называют магнитодинамическим полем дефекта.

При увеличении скорости движения растет интенсивность наводимых в рельсах вихревых токов, увеличивается их роль в формировании динамических полей дефектов, что сказывается на их величине и форме.

При достаточно больших скоростях (15—20 км/ч и выше) вагон-дефектоскоп выявляет дефекты в виде поперечных контактно-усталостных трещин в головке начинают оказывать весьма заметное влияние на общий характер распределения вихревых токов в головке, в результате чего форма магнитодинамического поля этих дефектов существенно изменяется по сравнению с магнитостатическим и приобретает некоторые характерные особенности.

Выявляются дефекты в виде продольных трещин, которые при низких скоростях не выявлялись. Элементы рельсовых скреплений, сварные стыки и некоторые виды поверхностных повреждений головки (выбоксовины, раковины и др.) не оказывают заметного влияния на общий характер распределения вихревых токов в головке. Поэтому форма их магнитодинамических полей практически не зависит от скорости движения.

Благодаря отмеченному влиянию скорости движения на форму магнитодинамических полей дефектов и поверхностных повреждении становится возможным производить оценку показаний дефектоскопа по форме сигналов, возникающих в его искательных устройствах.

В вагоне-дефектоскопе используются искательные устройства индукционного типа в виде одиночной катушки, реагирующей на изменение продольной составляющей магнитного поля над рельсом. В движении в искателе наводится э. д. с. в виде отдельных импульсов (сигналов), которые имеют различную величину, длительность и форму.

После предварительного усиления (или без усиления) эти импульсы э. д. с. регистрируются осциллографическими гальванометрами (вибраторами) на кинопленке. Для регистрации применяются малоинерционные вибраторы с тем, чтобы во всем рабочем интервале скоростей дефектоскопа (20—70 км/ч) форма сигналов воспроизводилась без заметных искажений,

После обработки кинопленки осциллограммы подвергаются расшифровке. Процесс расшифровки заключается в визуальном просмотре осциллограмм, отыскании на них сигналов, вызванных рельсовыми повреждениями и разделении этих сигналов по некоторым характерным признакам формы на сигналы от дефектов и поверхностных повреждений, в определении путевых координат выявленных дефектов.

Какие бывают вагоны-лаборатории и для чего они применяются?

Опубликовано 26.07.2019 · Обновлено 04.02.2021

Как железнодорожники контролируют исправность путей, контактной сети и других устройств?

Работники вагона-путеизмерителя, по радиосвязи могут сразу-же выдавать ограничения скорости (предупреждения) для вслед идущих поездов, через дежурных по ближайшим станциям. Работа его осуществляется как на уменьшенных, так и на установленных для данного перегона максимальных скоростях. Как правило вагон-путеизмеритель работает на перегоне один, ведомый локомотивом, но может ставиться в состав обычных пассажирских поездов, с хвоста. На профессиональном сленге он называется — «путемер».

Есть в распоряжении путейцев и вагоны-дефектоскопы. Это обычный вагон, но оснащенный необходимым оборудованием и специальной тележкой, для проведения дефектоскопии рельс и стрелочных переводов. Работает в одиночку, ведомый локомотивом.

Сейчас на железных дорогах России активно внедряются самоходные дефектоскопы, это обычная автомотриса, но оборудованная для проведения необходимых работ и помещениями для работы и отдыха сотрудников, такой мини-вагон.

При работе дефектоскопа на одном из направлений двухпутного перегона, это направление закрывается для движения поездов. При работе дефектоскопа на однопутном перегоне, закрывается весь перегон. Вагон-дефектоскоп и самоходный дефектоскоп оборудованы радиосвязью, для передачи информации о выявленных нарушениях дежурным по станциям, ограничивающим перегон, и конечно, вся информация поступает в дистанции пути (ПЧ). Ведь может потребоваться и немедленная смена рельса с изломом (остродефектного).

Ну и вагоны для испытания контактной сети. Это также обычный вагон, но с существенными изменениями, на крыше установлены токоприемники, как на электровозах и посередине вагона оборудована, выступающая из крыши, застекленная кабина для контроля и наблюдения за контактной сетью. В самом вагоне находится все необходимое для этого оборудование.

Данный вагон работает на перегоне один, ведомый локомотивом, он сам поднимает установленные на нем токоприемники и начинает свою контрольную работу. Токоприемники на вагоне поднимаются за счет сжатого воздуха, подаваемого от прицепленного локомотива. Вся информация о выявленных дефектах и отклонениях поступает в дистанции электроснабжения (ЭЧ) и контактной сети (ЭЧК), для оперативного устранения выявленных неисправностей. Данный вагон, также оборудован радиосвязью. Все вагоны оборудованы для продолжительной работы, без смены сотрудников, имеют купе и все необходимое санитарное и бытовое оборудование.

Есть еще и специальные вагоны – весоповерочные. Они оснащены всем необходимым, для проверки весового оборудования.

Весы устанавливаются на путях различных предприятий и служат для контроля веса, выпускаемых на железнодорожные пути общего пользования, груженых вагонов. Данные вагоны для проживания не оборудованы.

Новые возможности вагона-дефектоскопа АВИКОН-03М

Рассмотрены особенности конструкции и новые возможности вагона-дефектоскопа на примере поставленного в 2011 г. Октябрьской ж.д. СВД-494.

Развитие конструкции и функциональных возможностей совмещенных вагонов-дефектоскопов на наш взгляд, происходит в нескольких направлениях:

1. Повышение возможностей дефектоскопического комплекса по выявлению дефектов;

2. Внедрение дополнительных каналов контроля (телевизионный, динамический и др.);

3. Внедрение дополнительного сервисного оборудования (GPS-ГЛОНАСС, измерение температуры рельсов);

4. Повышение эксплуатационных характеристик совмещенных вагонов-дефектоскопов (электрооборудование, электроподъем тележки, дизель-генераторная установка, подогрев воды, пневмосистема);

5. Улучшение бытовых условий (водоснабжение, качественная и удобная мебель, оснащение бытовой техникой).

Рассмотрим новации, реализованные на совмещенном вагоне-дефектоскопе с расширенными функциональными возможностями, на примере СВД-494 Октябрьской ж.д.

1. Для повышения возможностей дефектоскопического комплекса по выявлению дефектов:

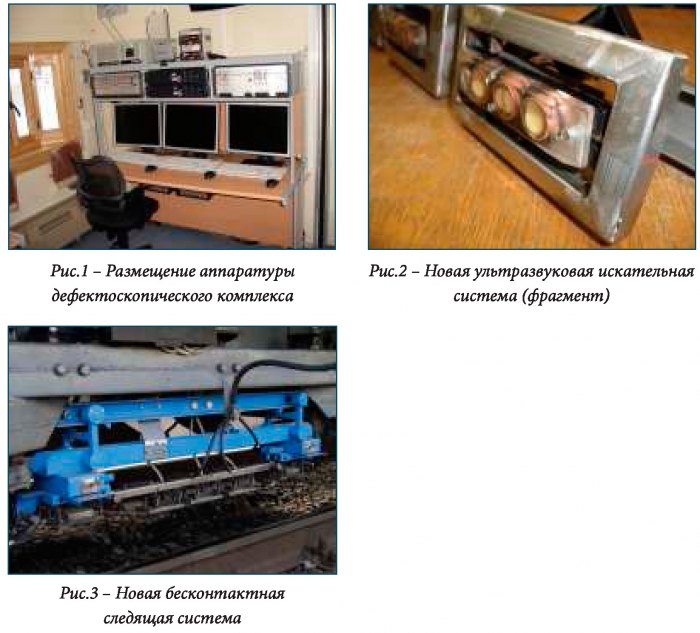

1.1. Установлены дополнительные ультразвуковые датчики с углом ввода 70° и снабжены отдельными приемо-передатчиками на рабочую и нерабочую грани активные датчики 58°/58°-34°. На рис.1 представлено размещение аппаратуры дефектоскопического комплекса с 24-мя ультразвуковыми и 2-мя магнитными каналами;

1.2. Изменена конструкция искательной ультразвуковой системы с целью повышения ее гибкости и равномерности прижатия к поверхности катания. Усовершенствована конструкция протектора и исключены отсекатели, что обеспечило стабильный акустический контакт и многократно сократило расход контактирующей жидкости (рис. 2).

1.3. Установлена бесконтактная следящая система с магнитным приводом, что обеспечило наряду со снижением загрязнения поверхности рельсов увеличение точности отслеживания оси рельса (рис. 3). Бесконтактная следящая система исключает возможность повреждения пути (стрелок) при проведении контроля рельсов.

2. Внедрение дополнительных каналов контроля:

2.1. Телевизионный канал контроля (система многоканальной видеорегистрации МВР) обеспечивает сплошную видеорегистрацию рельсов, шпальной решетки и других элементов инфраструктуры в полосе отвода. Более подробно эта система описана в статье Д.В. Алексеева «Система синхронной видеорегистрации».

Система МИСД РП поддерживает совместный просмотр вычисленных параметров неровностей и информации от системы МВР, что позволяет установить причину возникновения выявленных неровностей пути (пробуксовины, смятие головки рельса в зоне сварки, дефекты поверхности катания и т.п.).

3. Внедрение дополнительного

3.1. Система GPS-ГЛОНАСС обеспечивает привязку всей регистрируемой информации к текущей географической координате. Наличие в данных географических координат позволяет исключить грубые сбои в путейских координатах, вызванные неверным отбоем километровых столбов или ошибочным вводом исходного километра, существенно облегчает выход на натурный осмотр дефектного сечения в незнакомой местности. В настоящее время системы GPS-ГЛОНАСС не обеспечивают на территории России необходимую точность для выхода непосредственно на дефект, но дальнейшее развитие систем позволяет надеяться на это в будущем.

3.2. Система измерения температуры рельсов обеспечивает дистанционное измерение температуры рельсов в районе середины шейки со стороны рабочей грани. Одновременно система измеряет температуру окружающего воздуха. Система работает в инфракрасном диапазоне волн. Данные о температуре сохраняются в файлах проезда с привязкой к путейской координате. Измеренная температура совместно с данными о температуре закрепления и ширине зазоров в стыках позволяет определять наличие внутренних напряжений в рельсах и прогнозировать выбросы пути.

4.1. Новый совмещенный вагон-дефектоскоп оборудован интеллектуальной системой электроснабжения с микропроцессорным управлением. Разработанный для вагона-дефектоскопа электрощит обеспечивает не только коммутацию потребителей и защиту от коротких замыканий, но и учет фактического потребления в нагрузках с функцией коммутации нагрузок с учетом приоритетности. При этом при недостатке мощности отключаются второстепенные потребители при безусловном обеспечении энергией приоритетных потребителей (связанных с безопасностью движения, обеспечением выполнения основного функционального назначения и минимальным уровнем жизнедеятельности). Управление нагрузками осуществляется с помощью сенсорного экрана на электрощите. При включении нагрузок соответствующее табло меняет цвет и справа индицируется потребляемая мощность (рис.5).

4.2. На вагонах-дефектоскопах с 2007 года устанавливается система электропривода подъема дефектоскоп-ной тележки. С пульта управления, размещенного возле дефектоскоп-ной тележки, может осуществляться управление электроприводами четырех лебедок (рис. 6). Возможен как синхронный спуск (подъем), так и управление каждым двигателем в отдельности. Сохраняется возможность использования ручного привода при отсутствии электроэнергии или неисправности электропривода. Система оснащена концевыми выключателями и защитой от перегрузки. Кроме того, при отладке системы пульт обеспечивает возможность управления пневмоцилиндрами искательной и следящей систем.

4.3. Новый вагон-дефектоскоп осна-щеноднофазнойдизель-генераторной установкой и системой отопления на горелке дизельного топлива. Использование однофазного генератора обеспечивает максимальное использование полезной мощности генератора. Установлен автоматический топливный насос, обеспечивающий поддержание постоянного уровня топлива в расходном баке.

При нагреве на стоянке вода снизу из бака подается насосом во вторичный контур теплообменника, а затем нагретая возвращается в бак в верхнюю часть. Вода в баках объёмом 4 мЗ постепенно прогревается. Для контроля температуры и количества воды баки оборудованы измерителями уровня и температуры. При нагреве во время работы вода снизу из бака подается насосом во вторичный контур теплообменника, а затем нагретая через регулятор расхода к искательным системам. Для контроля температуры подаваемой воды и расхода установлены соответствующие приборы по каждой рельсовой нити отдельно (рис.7).

4.5. Рабочая пневмосистема вагона-дефектоскопа, за исключением исполнительных цилиндров, размещена в отапливаемых помещениях, что исключает замерзание конденсата в воздухопроводах. Использование современной элементной базы резко сократило габариты и позволило разместить основную часть пневматического оборудования в щите управления вагона-дефектоскопа.

5. Улучшение бытовых условий:

В новом вагоне-дефектоскопе предусмотрен напорный водопровод, что обеспечивает стабильное давление в системе и позволяет использовать стандартную бытовую технику.

5.2. Вагон оборудован накопительными нагревателями для кухни и душа, стиральной машиной-автоматом.

5.3. Мебель для оборудования купе, кухни и столовой выполнена по дизайн-проекту и гармонирует с внутренней отделкой вагона-дефектоскопа (рис.8).

Направления дальнейшего развития:

1. Совершенствование конструкции бесконтактных следящих систем.

2. Совершенствование искательных систем в части повышения гибкости,

износостойкости, снижения инерционности. Улучшение гидродинамики подачи контактирующей жидкости. Внедрение подогрева в зимних условиях.

3. Повышение рабочих скоростей контроля рельсов до 60-80 км/час.

4. Совершенствование телевизионного канала контроля в части повышения разрешающей способности и качества изображения.

5. Повышение ремонтопригодности и технологичности обслуживания дефектоскопной тележки.