в чем заключается предназначение суппорта

В чем заключается предназначение суппорта

Сборник тестовых вопросов по Токарному делу

Правильный вариант ответа отмечен знаком +

1. Какой должна быть цилиндрическая поверхность?

1) цилиндричной и прямолинейной;

2) круглой, соосной, прямолинейной;

+3) прямо образующей, цилиндричной, круглой, соосной;

4) круглой и прямолинейной.

2. Цель применения дуговой насечки –

+1) высокая производительность и качество;

2) точные и чистые работы;

3) различные неответственные случаи;

3. Как называется процесс отделения заготовки от сортовой или листовой материи?

4. Для чего используется дуговая сварка?

1) разрезание тонкого листового профиля;

2) сваривание деталей;

4) соединение тонких труб.

5. В чём заключается предназначение суппорта?

1) поддержание валов;

2) крепление к заготовке;

+3) сообщение движения подачи инструменту;

4) передача вращения к заготовке.

6. Что называют сверлением?

+1) процесс создания углублённого образования внутри металла;

2) выплавка металла;

3) процесс обработки детали;

4) отделение части от листового материала.

7. Как называется процесс создания резьбы, сопровождаемый снятием стружки?

1) шабрение поверхности;

2) опиливание поверхности;

+3) нарезание резьбы;

4) шлифование поверхности.

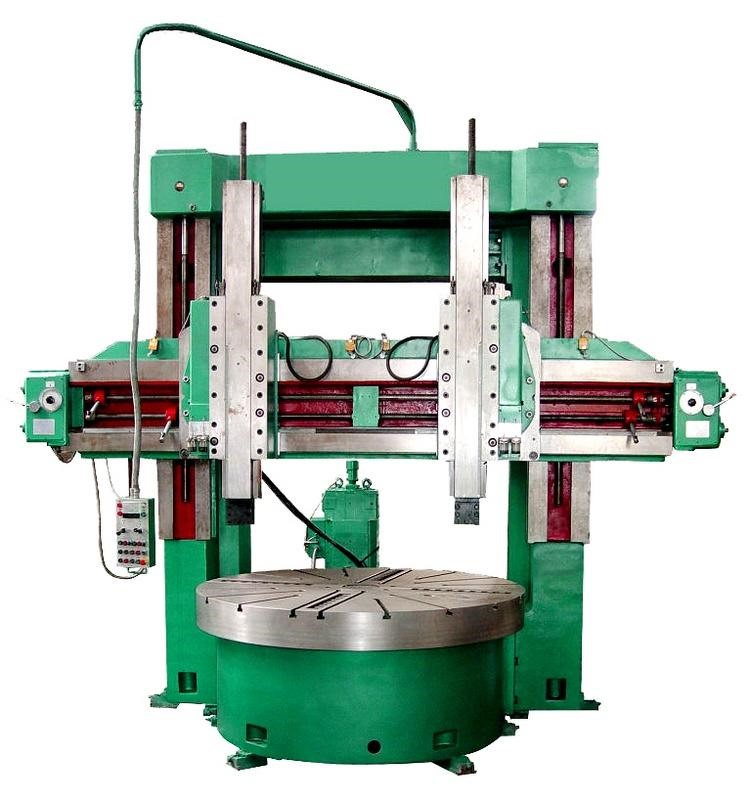

8. Как называется приспособление, изображённое на фото?

9. Каким должно быть вращение шлифовального круга в процессе заточки резца?

1) противоположно резцу;

2) на большой скорости;

+3) по направлению к резцу;

4) с низкой скоростью.

тест 10. Какой параметр влияет на показатель стойкости инструмента?

2) прочность инструмента;

3) быстрота вращения шпинделя;

+4) скорость нарезания.

11. Какие из перечисленных процессов обработки деталей относятся к зенкерованию?

+1) литьё, ковка, штамповка;

12. Какую поверхность получают при сочетании продольной и поперечной подач?

13. Чем предварительно смазывается деталь в процессе обработки притиром?

14. Место крепления круглого фасонного резца специальным болтом:

15. Как называется обработка поверхности нанесением тонкого оловянного слоя?

16. Для чего нужна доводка?

1) для алмазного точения;

+2) для окончательной чистовой обработки поверхности;

3) для накатывания поверхности;

4) для черновой обработки поверхности.

17. Причина недостаточной чистоты обрабатываемой фасонной поверхности – это …

1) неправильная установка резца;

2) поворот верхней части суппорта;

+3) большая подача и малая жёсткость инструмента и обрабатываемой детали;

4) неправильная установка резца на требуемой глубине.

18. Что выправляется в процессе рихтовки?

1) пневматический молот;

+3) тонкий листовой материал;

19. Каким из перечисленных инструментов обрабатывается коническая поверхность?

3) проходной упорный резец;

тест-20. Каким из перечисленных инструментов осуществляют пространственную разметку?

1) магнитным приспособлением;

21. Каким контрольно-измерительным инструментом замеряют стержень под резьбу?

22. Что не влияет на точность обработки?

1) нарушение режима обработки;

2) неоднородная заготовка;

4) неточно настроенное оборудование.

23. Что обрабатывается инструментом, изображённым на фото?

+2) неметаллический материал;

3) закалённая сталь;

4) твёрдый материал.

24. Экипировка, необходимая для выполнения заточки инструмента:

1) защитные рукавицы;

+3) защитные очки с опущенным прозрачным экраном;

25. Главные причины погрешностей в процессе обработки – это …

1) недостаточно точный и жёсткий станок, неточное изготовление, использование недостаточно жёстких режущих и вспомогательных инструментов, наличие погрешностей установки размещения заготовки на станке, деформация заготовки в процессе зажима и при измерении;

+2) неточный и жёсткий станок, использование неточно изготовленных и недостаточно жёстких режущих и вспомогательных инструментов, наличие погрешностей размещения заготовки на станке, деформация заготовки в процессе зажима и при измерении;

3) погрешность установки заготовки на станке, деформация заготовки в процессе зажима;

4) использование неточно изготовленных и недостаточно жёстких режущих и вспомогательных инструментов.

26. Что обеспечивает выполнение доводки?

1) ровную поверхность;

2) точную обработку;

3) рифлёную поверхность;

+4) точную обработку и чистую поверхность.

27. За счёт какого станочного механизма осуществляется главное движение?

+2) коробки скоростей;

28. Какой из разновидностей поверхностей является сферическая?

29. Каким может быть фасонный резец?

+1) стержневой, призматический, круглый;

2) торцевой, прорезной;

3) прямой, радиусный;

4) круглый, прямой, отогнутый.

тест_30. Какой из перечисленных материалов используется для создания разметочных плит?

31. Как называется перемещение резца в процессе одного оборота заготовки?

3) вращательной частотой шпинделя;

32. В какой части производственного помещения размещается рабочий инвентарь?

2) на рабочем месте;

3) в специальной комнате;

33. Способ обработки режущей части зубила в процессе рубки цветных металлов:

+1) смачивание мыльным раствором;

2) натирание масляно-водяным раствором;

3) смачивание чистой водой;

34. При помощи каких приспособлений осуществляют механическую чистку деталей?

1) специальная паста;

2) пескоструйное устройство;

3) специальный раствор;

+4) щётка, роторная машинка.

35. Чем характеризуется класс шероховатости?

1) отклонением поверхности;

2) расположением поверхности;

3) отклонением формы;

+4) качеством поверхности.

1) болтовое соединение;

+2) резьба или фланец;

3) фланец или болтовое соединение;

37. Какие заготовки обрабатываются станком, изображённым на фото?

38. Какая разновидность чугуна хуже всего поддаётся обработке сваркой?

39. Какой прибор используется для измерения геометрии заточенного резца?

+2) специальный шаблон или угломер;

4) специальный прибор.

тест*40. Какую поверхность называют номинальной?

+2) идеально ровную, заданную чертёжным документом;

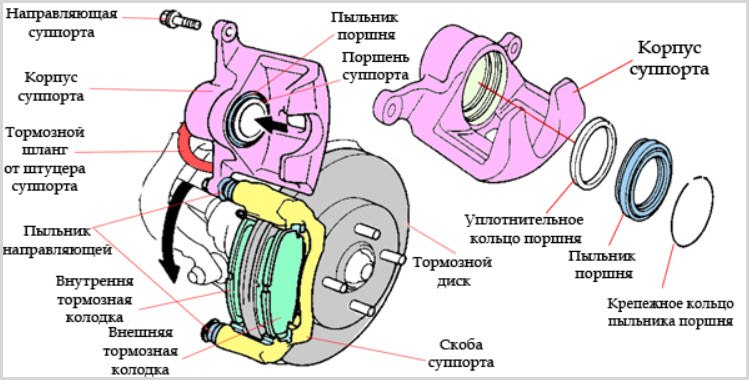

Что такое тормозной суппорт и как он работает (виды, устройство, ремонт)

Если не считать систему АБС, то суппорт дискового тормоза становится наиболее сложным и ответственным узлом из всех, отвечающих за быструю и безопасную остановку автомобиля в рабочих и экстренных ситуациях.

При всей своей внешней простоте, оптимальная конструкция узла формировалась долго, со времён перехода автомобилей с барабанной тормозной системы на дисковую.

Для чего нужен суппорт в автомобиле

Функционально суппорт присутствует как деталь, служащая для связи вращающегося колеса с закрепленным на нём тормозным диском и элементов шасси.

Во время торможения колодки, установленные в суппорте, прижимаются к диску, и за счёт возникающего при этом трения автомобиль замедляется. Для обеспечения этого в состав суппорта входят исполнительные гидравлические цилиндры с поршнями и направляющий аппарат колодок.

Виды суппортов

Суппорты подразделяются на плавающие и фиксированные, существует также классификация по количеству входящих в их состав тормозных цилиндров.

Плавающий суппорт отличается тем, что давление со стороны поршней оказывается на одну из колодок, а вторая поджимается охватывающей диск скобой, при этом цилиндр или их блок перемещается вдоль оси поршней, обеспечивая равномерное выбирание зазоров обеих колодок.

Схема работы суппорта с плавающей конструкцией:

Конструкция имеет свои преимущества:

Отсюда и применяемость – механизмы с плавающей скобой используются практически на всех бюджетных автомобилях.

При этом несут с собой и целый ряд врождённых недостатков:

Эти проблемы отсутствуют у суппортов с фиксированными цилиндрами. Здесь поршни работают навстречу друг другу, скоба отсутствует, а синхронный прижим обеспечен равенством давлений в гидросистеме и одинаковой площадью поршней.

Такие тормоза мощнее, надёжней, но при этом массивней и дороже. Количество поршней всегда чётное, их может быть от двух до двенадцати в спортивных автомобилях.

Суппорт с фиксированной конструкцией:

За счёт увеличения цены и количества цилиндров фиксированный суппорт обладает качественными преимуществами:

Оба типа механизмов дополняют друг друга в применении на разных автомобилях.

Встречаются и экзотические случаи, например, трёхпоршневой плавающий суппорт на утилитарном внедорожнике Нива.

Устройство и принцип работы

Обязательными элементами любого суппорта являются:

После нажатия на тормозную педаль в системе нарастает давление, которое передаётся в рабочие цилиндры. Поршни начинают выдвигаться и зажимают диск с двух сторон через колодки.

Выделяется большое количество тепловой энергии, но благодаря размерам диска и его системе вентиляции оно успешно рассеивается, попутно охлаждая и материал колодок.

Тем не менее, температура суппорта растёт и для предотвращения закипания принимаются специальные меры по отводу тепла и составу самой жидкости.

При снятии давления поршни прекращают давить на колодки, а за счёт упругости, имеющихся на них уплотняющих манжет сдвигаются назад на очень небольшое расстояние, порядка десятых долей миллиметра.

Этого достаточно для предотвращения касания поверхностей с одной стороны и обеспечения высокой готовности к торможению с другой. Чем меньше это расстояние, тем быстрее сработает тормоз при следующем нажатии без лишнего свободного хода педали.

Для удаления воздуха из системы на каждом блоке цилиндров имеется специальный штуцер прокачки. Обычно он расположен рядом с местом подсоединения гибкого шланга подвода рабочего давления.

Признаки неисправностей

Общим проявлением неполадок в работе тормозов будет снижение эффективности торможения.

После снятия колеса и контрольного нажатия на педаль можно заметить недостаточно плавное перемещение колодок, поршни движутся рывками, могут даже издавать щёлкающие звуки или скрипы.

Это может быть спровоцировано, как коррозией поршней или цилиндров, так и нарушением геометрии направляющих.

Причинами почти всегда являются проникновение влаги, вымывание смазки, разрушение резиновых деталей и пренебрежение сроками замены тормозной жидкости.

Ремонт суппорта

Самым надёжным и одобряемым производителями способом решения проблемы будет замена суппорта в сборе, причём симметрично, с обеих сторон автомобиля. Начавшиеся процессы коррозии и износа остановить невозможно.

Однако высокая цена подталкивает автовладельцев к промежуточным частичным ремонтам. Для этого многие компании вторичного рынка запчастей выпускают ремкомплекты.

Обычно в состав ремонтного комплекта входят направляющие штоки или втулки, по которым движется скоба, их резиновые уплотнения, а также ремонтные поршни с манжетами и пыльниками.

Если внутренняя поверхность цилиндра ещё находится в рабочем состоянии, то есть на ней нет глубоких рисок и кратеров, то установка ремкомплекта вполне способна продлить жизнь суппорта. Разумеется, обязательной замене подлежат и колодки, которые к этому моменту уже неравномерно изношены.

Если в ремкомплекте нет специальной высокотемпературной смазки для тормозных механизмов, то её необходимо приобрести отдельно. Смазыванию подлежат направляющие и обратная сторона колодок. Применение смазок общего назначения недопустимо из-за высокой рабочей температуры.

После переборки заменяется тормозная жидкость, а система прокачивается. На машинах с АБС это надо делать с использованием специальной программы сканера, иначе полностью заменить жидкость не получится, и накопленная влага снова попадёт в рабочие цилиндры.

Как продлить срок службы узлов тормозной системы

Тормоза из-за своих непростых условий работы долговечностью обязаны исключительно профилактическим мерам:

Особенно опасным эффектом будет появление разницы в торможении левых и правых колёс автомобиля из-за разной степени износа механизмов.

Такая езда недопустима, поскольку при экстренном торможении машину может развернуть и выбросить из полосы движения.

Все про тормозной суппорт автомобиля, устройство, принцип работы

Для регулировки скорости движения автомобиля и экстренной остановки в его конструкции предусмотрена тормозная система. Ее основой является специальная подвижная деталь, которая в технических справочниках носит название суппорт.

Как устроен суппорт

Суппорт — это система поршней и тормозных колодок, заставляющих транспортное средство снижать скорость движения.

Когда в автомобильной школе у начинающих водителей возникает вопрос: “Что такое суппорт?” – любой преподаватель ответит им, что данная деталь отвечает за своевременную остановку автомобиля и наравне с рулевым управлением несет большую долю ответственности за безопасность владельца и пассажиров транспортного средства.

Поэтому очень важно постоянно контролировать рабочее состояние всей тормозной системы.

Практически все части тормозной системы закреплены и только суппорт может изменять свое положение относительно тормозного диска и тем самым вызывать остановку автомобиля.

Схема размещения и число колодок для торможения транспортного средства могут варьироваться в зависимости от марки машины и года ее выпуска. Чаще всего на один тормозной диск воздействуют с противоположных сторон две тормозные колодки.

Место и способ прикрепления суппорта к ступице колеса также имеет много вариантов. Последнее время конструкторы отдают предпочтение точечному соединению этих деталей тормозной системы между собой в двух местах.

Как работает

Исходя из принципиальной схемы тормозной системы, можно достаточно легко представить себе принцип ее работы:

Процесс торможения запускается при нажатии водителем на педаль тормоза, при этом в тормозных шлангах повышается внутреннее давление.

Металлические патрубки и шланги представляют собой замкнутую герметичную систему, и находящаяся в них жидкость передает избыточное давление на поршни, которые заставляют поменять позицию колодки плавно фиксирующие тормозной диск с обеих сторон.

Возникающий при этом эффект трения металлических частей и приводит к снижению оборотов колеса.

Для своевременного и плавного снижения скорости машины, важным является и строго параллельное расположение тормозных колодок. Поддерживать подобное состояние тоже относится к основным задачам суппорта.

Основные симптомы выхода из строя

Если вы планируете приобрести ремкомплект суппорта, следует учитывать, что от его качества будет зависеть безопасность движения. Все дело в том, что процесс торможения обусловливается трением деталей друг о друга, что приводит к повышению температуры в них.

Важным считается, чтобы элементы тормозной системы обладали повышенной прочностью, хорошо сопротивлялись действию высоких температур и быстро остывали. Только в таком случае получится избежать быстрого выхода из строя элементов тормозной системы и увеличить срок службы суппорта.

Симптомы, указывающие на выход суппорта из строя:

Достаточно часто причиной плохой работы тормозов становиться простой разрыв пыльника тормозного поршня.

Если сразу не исправить ситуацию, то можно дождаться того, что под воздействием грязи и пыли между поршнем и самим цилиндром появляются участки ржавчины. Такое состояние этих элементов может спровоцировать отказ тормозов в самый неподходящий момент.

Устранение неисправностей

Суппорт не представляет собой сложной конструкции, поэтому мелкий его ремонт вполне можно осуществить в собственном гараже. Сам процесс приведения в порядок тормозной системы следует начинать с полного демонтажа данного узла.

После того, как суппорт был снят, рекомендуется убрать остатки старого масла, грязи и пыли, протереть деталь сухой тряпкой и нанести новую смазку. Это поможет продлить срок службы всех резиновых изделий, входящих в комплект суппорта. После этого, если не обнаружилось серьезных поломок, то его можно поставить на место.

Не представляет особого труда и замена тормозных колодок. Главной сложностью является необходимость установить новые детали на строго определенное место. Облегчает ремонт отсутствие необходимости при замене тормозных колодок отключать шланги и сливать из системы жидкость.

Несмотря на то, что в современных автомобилях суппорты практически не отличаются от устройств, установленных в старых машинах, рекомендуется для ремонта и профилактики тормозной системы обращаться за помощью в специализированные сервисные центры.

Следует помнить, что от стабильной работы тормозной системы и в частности, суппорта, зависит не только комфорт при поездках, а и элементарная безопасность водителя и его пассажиров.

Суппорт токарного станка

Вы здесь

Оглавление

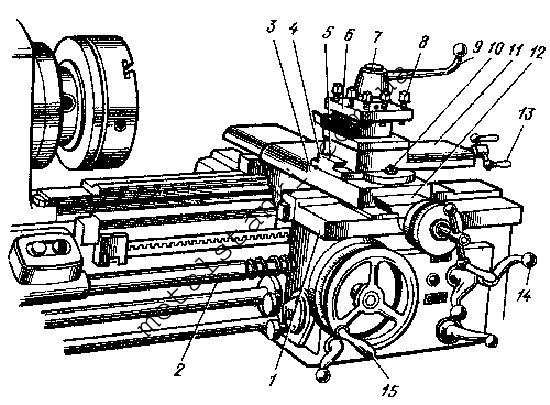

Токарные станки широко используются в современной промышленности, к примеру, такие модели как, токарно-винторезный станок ТВ-320, так как они позволяют выполнять множество операций по обработке цилиндрических деталей. Их конструкция во многом зависит от моделей, но всегда есть схожие элементы, так как основные детали у всех одинаковые, пусть и имеют свои особенности. Суппорт токарного станка является одной из самых важных частей станка, так как он несет ответственность за установку резца. Именно его появление сделало революционный шаг в станкостроении. Данный элемент предназначается для того, чтобы перемещать режущий инструмент, что находится в резцедержателе, при обработке заготовки в нескольких плоскостях.

фото:суппорт токарного станка

Перемещение осуществляется в трех, относительно оси станка, основных направлениях:

Передвижения в заданных направлениях осуществляются как вручную, так и механическими усилителями.

Устройство суппорта токарного станка

фото:устройство суппорта токарного станка

Суппорт токарного станка имеет такие составляющие детали как:

Принцип работы суппорта

Суппорт токарного станка обладает весьма сложной системой управления, так как в его состав входит множество деталей. Каждый из элементов выполняет свою функцию, обеспечивающую общую работоспособность механизма. К примеру, суппорт токарно-винторезного станка имеет нижние салазки №1, которые могут перемещаться во время работы по направляющим станины, чтобы подобраться к заготовке. Регулируется передвижение рукояткой №15. Благодаря перемещению по салазкам обеспечивается продольное перемещение вдоль обрабатываемой детали.

На этих же салазках перемещается и поперечный суппорт токарного станка Т3, который осуществляет поперечные движения по своим направляющим №12. Таким образом, все это охватывает область передвижений, которая лежит перпендикулярно оси вращения обрабатываемой детали. Кстати, если вас интерсует архитектурное проектирование зданий и сооружений, переходите на сайт http://aec-project.ru/services/proektirovanie/.

На поперечных салазках стоит поворотная плита №4, которая крепится к ней специальной гайкой №10. На поворотной плите установлены направляющие №5, по которым ходят верхние салазки №11. Управление верхними салазками осуществляется при помощи поворотной рукоятки №13. Верхние салазки поворачиваются в горизонтальной плоскости одновременно с плитой. Именно этот узел обеспечивает перемещение резца, которое осуществляется под углом к оси вращения детали.

Резцовая головка, или как ее еще называют – резцедержатель, №6 закрепляется на верхних салазках при помощи специальных болтов №8 и рукоятки №9. Перемещение от привода суппорта передается по ходовому винту №2 на ходовой вал, который располагается под этим самым винтом. Это может осуществляться как автоматической подачей, так и ручной, в зависимости от модели.

Основные движения суппорта

Регулировка суппорта токарного станка

Суппорт токарного станка во время своей эксплуатации изнашивается и требует регулировки отдельных частей для корректного продолжения работы:

Ремонта суппорта токарного станка

Суппорт токарного станка 1К62 со временем изнашивается и может сломаться. В основном износ заметен по направляющим устройства. Поверхность направляющих салазок со временем может образовать небольшие впадины, которые мешают нормальному перемещению. Чтобы этого не допустить, требуется обеспечить своевременный уход и смазку, но если это все же произошло, то требуется выравнивание поверхности направляющих или их замена, если отремонтировать уже не получиться.

Суппорт станка 16К20 также часто страдает от поломок каретки. Процесс ремонта начинается с восстановления ее нижних направляющих, которые сопряжены с направляющими станины. Затем следует взяться за восстановление перпендикулярности плоскости каретки. Когда происходит ремонт суппорта станка, то следует проверить взаимное расположение в обеих плоскостях, что осуществляется при помощи уровня. Также не стоит забывать о восстановлении перпендикулярности соответствующих деталей, которые должны подходить под фартук и коробку передач, расположенные рядом.

Устройство и назначение суппорта токарного станка

Первый механизированный суппорт, установленный в 1770 году голландцами в машине для сверления пушечных стволов.

Качественно изменил все машины и подвинул к новым изобретениям в металлообработке. В мире техники началась новая эпоха.

Что это такое?

Суппорт (supporto (лат.) – поддерживаю) – механический держатель резцовой головки станка (токарного, шлифовального, строгального и др.), управляющий режущим инструментом в процессе резания и сообщающий величину подачи в пределах точно установленных допусков.

По степени точности механической подачи и жёсткости суппорта судят о качестве станка.

Принцип работы

Основан на точном перемещении закреплённого в резцедержателе режущего инструмента или обрабатывающего агрегата, или самой заготовки в процессе обработки резанием.

Принцип использования крутящего момента:

Как он устроен?

Конструкция суппорта состоит из механизмов:

Продольный суппорт – это салазки (нижние салазки), на которых смонтировано все механизмы агрегата. Привод от ходового вала или ходового винта, посредством коммутирующих устройств, расположенных в фартуке, а также вручную. Нижние салазки суппорта перемещают весь агрегат по направляющим станины.

Поперечный суппорт – механизм, сопряженный с направляющими продольного суппорта. Привод: механический – от винта каретки или вручную. Задаёт направление поворотной плите и верхнему суппорту с резцедержателем.

Поворотная плита закреплена гайкой на поперечных салазках. На поворотной плите установлен механизм верхних салазок (верхнего суппорта).

Верхний суппорт – каретка с салазками (верхние салазки), сопряженными с направляющими поворотной плиты. Поворотная плита предназначена для установки верхнего суппорта под углом к оси поперечных салазок (нарезание конусов).

Резцовая головка (резцедержатель) – установленный на горизонтальной площадке верхних салазок подвижный механизм с четырьмя площадками для крепления режущего инструмента или обрабатывающих агрегатов (напр. – шлифовальная головка) или приспособлений для крепления самой заготовки.

Фартук – основной узел управления всей работы суппорта. На нём смонтированы органы включения – выключения механизмов станка, непосредственно сообщающих величину подачи режущему инструменту.

Механизмы суппорта сообщают режущему инструменту движение в горизонтальной плоскости:

Станки, массой больше 1000 кг, снабжаются устройствами ускоренного перемещения суппорта. Легких станков, как правило, таких устройств лишены, но народные умельцы успешно решают эту проблему самостоятельно.

Регулировки

Любая пара направляющих работает при оптимально достаточной величине зазора между ними. Превышение этой величины понижает жёсткость сопряжений, отрицательно влияет на качество и точность обработки.

Жёсткость поворотного резцедержателя обеспечивается винтовым зажимом и фиксирующим устройством совместно. Если силы фиксирующего устройства недостаточно, возникает опасность разрушения этого ответственного узла от осевых или радиальных нагрузок.

Износ трущихся поверхностей суппортов и станин неравномерен и достигает, порой, сотых и даже десятых долей миллиметра. По этой причине невозможно установить одинаковые зазоры на всех рабочих поверхностях. Винты привода салазок изнашиваются также неравномерно.

Для сохранения рабочего диапазона салазок, регулировку зазоров производят с установкой каретки в место с минимальным износом. Направляющие станины интенсивно изнашиваются ближе к передней бабке. Наибольший износ поперечных салазок в середине их рабочего диапазона. Направляющие верхних салазок износу подвержены меньше, поскольку не так часто бывают в работе.

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.