в чем заключается обработка резанием

Обработка резанием

Содержание

История

Виды обработки резанием

Литература

См. также

Примечания

Полезное

Смотреть что такое «Обработка резанием» в других словарях:

обработка резанием — резание Обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки. Примечание Образование поверхностей сопровождается деформированием и разрушением поверхностных слоев материала.… … Справочник технического переводчика

Обработка резанием — 33. Обработка резанием Резание D. Spanen Е. Machining F. Usinage par enlevément de matiére Источник: ГОСТ 3.1109 82: Единая система технологической документации. Термины и определения основных понятий … Словарь-справочник терминов нормативно-технической документации

обработка резанием (какая) — ▲ механическая обработка ↑ посредством, резать точение, токарная обработка обработка резанием поверхностей тел вращения; характеризуется вращат. движением заготовки и поступательным движением резца. точить (# на токарном станке). точеный (#… … Идеографический словарь русского языка

ГОСТ 25762-83: Обработка резанием. Термины, определения и обозначения общих понятий — Терминология ГОСТ 25762 83: Обработка резанием. Термины, определения и обозначения общих понятий оригинал документа: 51. Вспомогательная задняя поверхность F. Face de dépouille complémentaire Определения термина из разных документов:… … Словарь-справочник терминов нормативно-технической документации

обработка металлов резанием — Технологические процессы обработки металлов снятием стружки, осуществляемые режущим инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные операции: точение, строгание,… … Справочник технического переводчика

Обработка — 7. Обработка* Математический и (или) логический анализ результатов измерения Источник … Словарь-справочник терминов нормативно-технической документации

Обработка металлов давлением — группа технологических процессов, в результате которых изменяется форма металлической заготовки без нарушения её сплошности за счёт относительного смещения отдельных её частей, т. е. путём пластической деформации (См. Деформация).… … Большая советская энциклопедия

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ — [metal machining] технологические процессы обработки металлов снятием стружки, осуществляемые режущим инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные операции:… … Металлургический словарь

ОБРАБОТКА — (1) информации процесс закономерного изменения представления и содержания (см.), осуществляемый вручную или при помощью ЭВМ; (2) О. древесины: а) промышленная способы добычи (см.) и её использования как строительного, конструкционного и… … Большая политехническая энциклопедия

обработка металлов давлением — [metal working (mechanical working), shaping] совокупность технологических процессов, в результате которых под действием внешних сил металлическая заготовка формоизменяется без нарушения сплошности и практически изменения объема только за счет… … Энциклопедический словарь по металлургии

Основы и суть обработки металлов резанием

Обработка металлов резанием: сущность и назначение процесса, способы обработки, оборудование и инструмент для резания, виды основные конструктивные элементы.

Обработка металлов резанием представляет собой технологическую операцию или комплекс операций над заготовкой с целью получения детали необходимых конфигурации, размеров и параметров.

Обработка резанием выполняется на заготовках из черных и цветных металлов, обладающих определенными физико-механическими свойствами. Для обработки заготовки применяют разные виды резания.

Выбор конкретного зависит от свойств заготовки, конфигурации будущей детали и типа операции, которую необходимо выполнить. Только правильно подобранные способы позволят получить изделие с необходимыми характеристиками.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение.

От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев.

Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

Конструктивные элементы режущего инструмента

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Просим тех, кто режет металл на каком-либо оборудовании, специализированных станках, приспособлениях, поделиться опытом и в комментариях к тексту рассказать о нюансах и приемах работы.

Способы механической обработки металлов резанием

Металлических деталей существует целая масса, они отличаются своей формой, весом, качеством, поэтому и виды обработки металлов резанием тоже будут отличаться друг от друга. Для изготовления любой детали понадобится металлический материал, им может выступать: сварные заготовки, пластмассы, штамповки, отливки сортовой прокат, поковки. Такие названия можно соединить в одну группу под названием «заготовки».

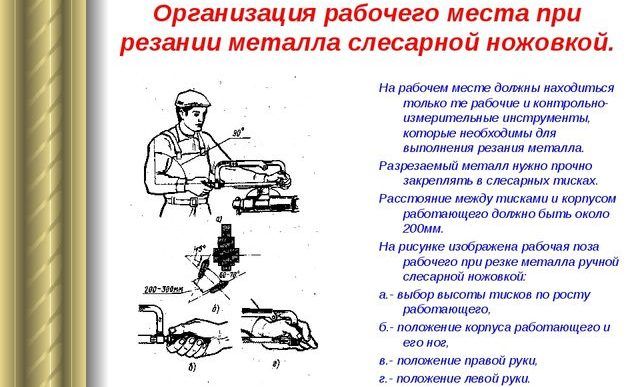

Чтобы деталь соответствовала всем заданным параметрам, токарь или фрезеровщик должен снять с заготовки весь лишний металл. До получения нужной формы, мастер будет обрабатывать деталь используя, станок для резки металла или слесарное ручное оборудование. Тот ненужный снятый слой металла называется «припуском на обработку». В этом и состоит вся сущность обработки металлов резанием.

Существующие способы резания металла

Давайте подробно рассмотрим основные методы обработки металлов резанием, какие они бывают, чем выполняются и т. д.

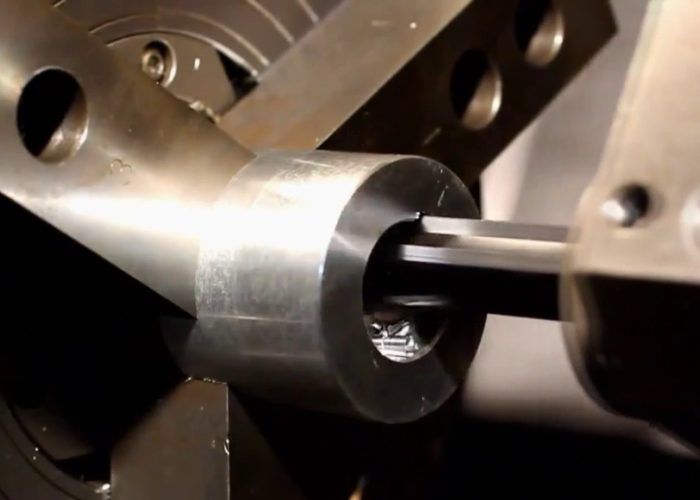

1. Точение (обточка). Выполняется, когда заготовка не слишком отличается размерами от нужной детали. Этот процесс может выполняться на таком оборудовании (станках): токарных, фрезерных, сверлильных, шлифовальных, долбежных, строгальных и т. д. Для этого резания используют резец токарного станка. Процесс происходит при большой скорости вращения детали, которую ей обеспечивает резец. Это движение называется «главным». А резец двигается медленно и поступательно, вдоль или поперек. Такой вид движения имеет название «движение подачи». Скорость резания определяется главным движением.

2. Сверление. Это методы обработки металлов резанием, где название говорит само за себя. Происходит на любом станке, где есть сверло. Заготовка зажимается прочно в тисках, а сверло вращается медленными поступательными движениями по одной прямой. В результате, в детали появляется отверстие с диаметром равным размеру сверла.

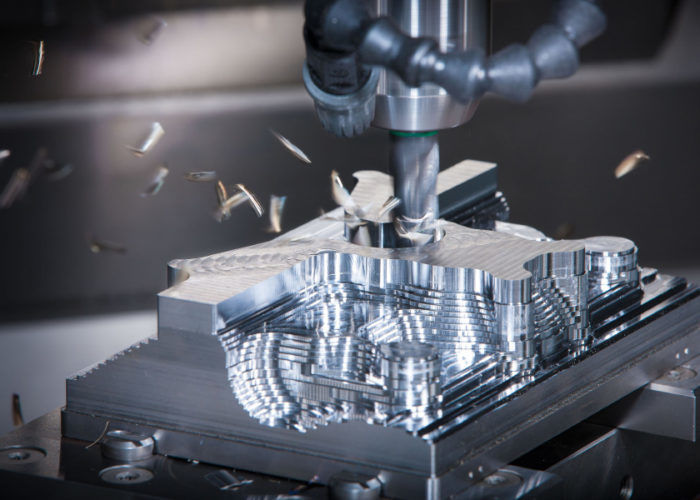

3. Фрезерование. Такие способы обработки металлов резанием могут выполняться лишь на специальных столах-станках — горизонтально-фрезерных. Главным инструментом станочника выполняющего фрезерную обработку металла, которое и совершает главное движение, является фреза. Движение подачи производит в продольном направлении заготовка, оно происходит под прямым углом относительно движению станка. Будущую деталь крепко зажимают на столе, и все время она остается неподвижной.

4. Строгание. Происходит на поперечном строгательном оборудовании, станках. Обработка заготовки происходит резцом, выполняющим медленные движения по заданному направлению и обратно. Главное движение принадлежит инструменту — немного изогнутому резцу. Движение подачи совершает заготовка, при чем, оно не сплошное, а прерывистое. Направление последнего движения прямо перпендикулярно главному. В этом виде станков движение резания высчитывается путем сложения рабочего и холостого ходов.

5. Шлифование. Мероприятие выполняется при помощи шлифовального круга на кругло шлифовальных станках. Режущий круг делает вращательные движения, а заготовка получает прямолинейную и круговую подачу, но если вытачивается деталь цилиндрической формы. Когда предметом обработки есть плоская поверхность, то заготовка получает подачу лишь в прямом направлении.

Проходившая выставка в Москве «металлообработка 2013» поражает наличием современного оборудования. фото оборудования с которой представлены в следующем сюжете :

Основная терминология при резании металлов

Глубиной резания называется толщина металла, выраженная в миллиметрах, которая удаляется при одном движении станка. Подачей принято называть расстояние в миллиметрах, совершаемое за одно движение режущего предмета или на которое он передвигается за один свой оборот. Скорость резания — это длина, описанная в метрах, которая понадобится для работы станка за определенно взятый отрезок времени. Такой единицей измерения принято брать минуту.

Для тех, кто хочет лично разобраться в подробностях, достаточно набрать в поисковике — обработка металлов резанием справочник технолога.

Для любого вида резания нужно приложить усилия, чтобы помочь инструменту отделить слой металла. Такие усилия называются «усилиями резания», именно это понятие помогает найти сопротивление резанию. Сила, с которой материал противостоит инструменту, называют «коэффициентом резания», для каждого металла он различный. Размер этой величины берется с сечением в 1 мм².

Какие бывают станки по назначению, мы уже описывали выше, а вот по уровню автоматизации они бывают: гидрофицированные, оснащенные программным управлением, автоматы и полуавтоматы.

Хотите сделать металлическую печку для бани самостоятельно? Как соорудить ее своими руками, читайте в этой статье.

Финальным этапом работы с металлом является его закалка. Как правильно ее производить, читайте в статье по https://elsvarkin.ru/texnologiya/texnologiya-zakalki-i-otpuska-stali/ ссылке.

Для чего предназначен каждый станок

Если Вы захотите прочесть подобную информацию в несколько развернутом виде, то Вам понадобится учебник обработка металлов резанием, или регулярное издание такое как «журнал металлообработка и станкостроение».

В чем заключается обработка резанием

ОСНОВЫ ТЕОРИИ РЕЗАНИЯ МАТЕРИАЛОВ

Тема 1

ОСНОВНЫЕ ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

ТЕОРИИ РЕЗАНИЯ МАТЕРИАЛОВ

Лекция 1.1.

Классификация основных способов и видов обработки резанием

Рабочие процессы токарно-фрезерного станка ( Продолжительность видео 9 минут)

Точение, строгание, сверление, фрезерование ( Продолжительность видео 8 минут)

Продольное точение, обработка торца и конуса ( Продолжительность видео 2 минуты )

Фасонное точение ( Продолжительность видео 1 минута)

Полигональное точение ( Продолжительность видео 8 минут)

Вибрационное точение ( Продолжительность видео 1 минута)

Основные поверхности режущего инструмента ( Продолжительность видео 8 минут)

Прерывистое резание ( Продолжительность видео 1 минута)

Нестационарное резание ( Продолжительность видео 1 минута)

Текст для чтения вслух (Microsoft Edge) и с мобильных устройств

Понятие обработка связано с действием, направленным на изменение свойств предмета труда (заготовки) при выполнении технологического процесса. В зависимости от вида применяемой энергии для воздействия на заготовку обработка может быть механической, термической, химической, электрической и др. Под механической понимают обработку заготовки давлением или резанием.

Резание есть процесс управляемого разрушения (отделения) материала припуска и формообразования поверхности детали. Доминирующим фактором при этом является пластическое деформирование в сочетании со сложным комплексом явлений – механических, физических, химических, тепловых и т.д.

Обработка резанием заключается в образовании новых поверхностей путем отделения срезаемого слоя 5 с заготовки 3 (рис. 1.1) режущим лезвием инструмента 1 с режущей кромкой 4 с образованием стружки 2 в целях достижения заданных свойств (формы, размеров, точности, шероховатости, физико-химико-механического состояния) обработанной поверхности 6 и поверхностного слоя. Лезвие инструмента – клинообразный элемент режущего инструмента, созданный для проникновения в материал заготовки и отделения стружки. Стружка – деформированный и отделенный в результате обработки резанием поверхностный слой материала заготовки, составляющий припуск.

Скорость главного движения резания V – скорость рассматриваемой точки режущей кромки или заготовки в главном движении. Скорость движения подачи V S – скорость рассматриваемой точки режущей кромки или заготовки в движении подачи. Как следует из вышеизложенного, характерным признаком главного движения резания является то, что его скорость V во много раз превышает скорость движения подачи V S .

Подача – отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей цикла другого движения во время резания. Под циклом движения понимают один полный оборот при точении (рис. 1.3 а ), ход или двойной ход режущего инструмента или заготовки при строгании или долблении (рис. 1.3 б ), а частью цикла может быть поворот многозубого инструмента на один угловой шаг d ф (рис. 1.3 в ).

Исходя из этого, различают подачи:

· подача на оборот S ( S 0 ), мм/об – подача, соответствующая одному обороту заготовки или инструмента;

Движения подачи могут отличаться по направлениям (рис. 1.4).

Суммирование скоростей V и V S позволяет определить скорость результирующего движения резания V e (см. рис. 1.2). Вектор этой скорости V e всегда касательный к траектории результирующего движения D e данной точки инструмента.

В современной промышленности используются режущие инструменты, которые отличаются один от другого эксплуатационным назначением (например, резцы, фрезы), видом оборудования, на котором они применяются (токарное, фрезерное), материалом режущей части, конструктивным исполнением и т.п. Однако в каждом из них можно выделить одно или несколько режущих лезвий (в форме режущего клина), которые созданы для срезания слоя материала (припуска). Форма режущих лезвий, образованная определенными поверхностями, зависит от геометрических параметров режущей части инструмента и непосредственно влияет на условия резания. Как правило, особенности геометрии лезвий любых сложных инструментов изучают на основе формы, понятий и определений самого простого инструмента – токарного резца.

Резец (рис. 1.7) состоит из двух частей: рабочей ( I ) – режущего лезвия и крепежной части ( II ), которая служит для фиксирования лезвия, а также для базирования и закрепления резца на станке. Режущее лезвие образуется пересекающимися передней и задними поверхностями.

Передней поверхностью 1 ( A γ ) называют ту поверхность лезвия инструмента, которая в процессе резания контактирует со срезаемым слоем и стружкой.

Поверхности лезвия инструмента, которые контактируют в процессе резания с поверхностями на заготовке (резания и обработанной), называются задними поверхностями. Передняя и задние поверхности инструмента могут быть вогнутыми, выпуклыми, плоскими или их комбинациями.

Независимо от способа окончательной заточки режущего лезвия оно не может быть сформировано идеально острым. В действительности передняя и задняя поверхности лезвия соединяются с помощью некоторой округляющей поверхности, которая характеризуется радиусом округления режущей кромки r (рис. 1.9) в сечении ее нормальной секущей плоскостью. Для инструментов разных типов этот радиус находится в пределах 0,005…0,05 мм.

Существующее в наше время разнообразие обработок резанием, конструкций и геометрии инструментов, свойств обрабатываемых материалов, широкие пределы изменения режимов резания обусловливают практически безграничное число возможных комбинаций условий резания. Однако все они могут быть сведены к сравнительно небольшому числу основных типов обработки режущим лезвием. Их классификация, как правило, выполняется по следующим признакам.

1. По количеству режущих кромок, которые принимают участие в резании, – свободное и несвободное (рис. 1.10).

2. По ориентации главной режущей кромки относительно вектора скорости главного движения – прямоугольное ( ортогональное ) и косоугольное (рис. 1.11).

5. По времени и условиям контакта режущего лезвия с заготовкой – непрерывное, прерывистое и нестационарное резание (рис. 1.12).

Виды обработки металла резанием

Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении, где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности.

Обработка резанием этим требованиям вполне удовлетворяет, позволяя создавать уникальные высокоточные детали. Именно поэтому уже много лет она не теряет своей популярности.

Как происходит обработка?

Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы.

Если учесть, что существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик, то не вызовет удивления тот факт, что для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются:

А использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.).

На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений.

В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д.

Как можно обрабатывать металл резанием?

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

Выводы

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.