в чем сущность нарезания зубчатых колес методом копирования

В чем сущность нарезания зубчатых колес методом копирования

Цилиндрические шестерни → Метод копирования

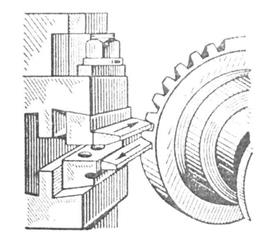

Метод копирования заключается в образовании зубьев фасонным инструментом (модульными фрезами), профиль режущей части которого в осевой плоскости соответствует профилю впадины зуба. Распространенной разновидностью метода копирования является зубофрезерование. Зубофрезерование осуществляется на зубофрезерных вертикальных и горизонтальных станках-полуавтоматах.

Нарезание цилиндрических зубчатых колес по методу копирования производят на зубофрезерных станках с применением дисковой модульной фрезы. Реже применяется пальцевая фреза, протяжка, а для чистовой отделки шлифовальный круг.

В массовом производстве применяют зубодолбежные резцовые головки, работа которых также основана на методе копирования. Производительность такого метода очень высока, точность зависит от точности резцовой головки. Сущностью и отличительной особенностью этого метода является то, что во время обработки впадины заготовка не получает вращательного движения. Поворот заготовки на 1 зуб производится после прорезания впадины и осуществляется с помощью делительной головки.

| Пальцевые модульные фрезы | |

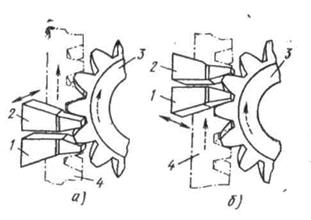

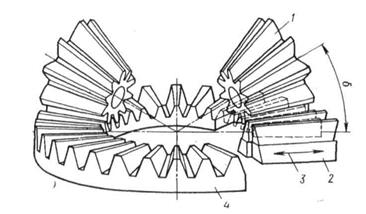

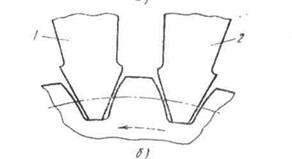

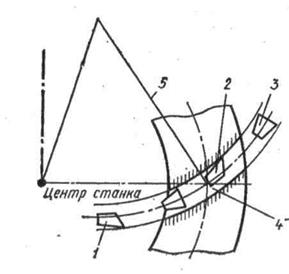

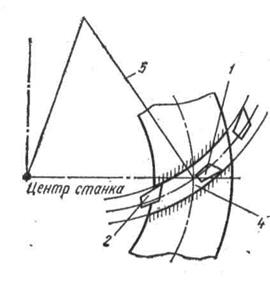

| Нарезание зубьев пальцевой фрезой представляет собой разновидность фасонного фрезерования. Режущие кромки зубьев концевой фрезы изготовляют по форме впадины между зубьями колеса, и при фрезеровании они копируют форму впадины, создавая таким образом две половины профилей двух соседних зубьев. После нарезания одной впадины заготовка поворачивается на один зуб с помощью делительного механизма, и фреза снова проходит по новой впадине между зубьями, и т.д. Пальцевые модульные фрезы применяют для нарезания прямозубых, косозубых цилиндрических и шевронных зубчатых колес крупного модуля (m=10…50 мм). Пальцевые фрезы состоят из двух частей: режущей и хвостовой для закрепления фрезы на шпинделе станка. Режущая часть фрезы может быть цельной, сборной со вставными или припаянными пластинами. Боковой профиль зубьев фрезы соответствует форме впадины зуба колеса. |  |

| Рисунок 1 | |

Форма впадины двух зубчатых колес одного и того же модуля, но с разным числом зубьев неодинакова. Поэтому для каждого зубчатого колеса одного модуля, но с разным числом зубьев следовало бы иметь свою дисковую модульную фрезу, но практически это неприемлемо.

Установлены комплекты дисковых модульных фрез, в которых каждая фреза данного модуля может быть использована для нарезания зубчатых колес с определенным числом зубьев. Профиль зуба фрезы комплекта рассчитывается по наименьшему числу зубьев зубчатого колеса в данном интервале.

Несмотря на сравнительно низкие скорости резания 2..15 м/мин, применяемые при протягивании, производительность протягивания высокая, так как велика суммарная длина режущих кромок, работающих одновременно. Вследствие высокой производительности и точности обработки 5..6-й квалитет протяжки получили широкое распространение в машиностроении.

Протяжки разделяют на внутренние (предназначенные для обработки отверстий) и наружные (для обработки незамкнутых поверхностей).

Способ копирования не обеспечивает получения достаточно точного профиля и высокой производительности. Низкая производительность объясняется затратой значительного времени на операцию деления. Этот способ применяется для черновой обработки зубчатых колес как цилиндрических, так и конических.

Для повышения производительности одновременно производится обработка нескольких колес и автоматизиуется процесс деления. Кроме того, этот способ применяется в тех случаях, когда на предприятии отсутствуют специальные зуборезные станки и соответствующий специальный инструмент.

Формообразование профилей зубьев зубчатых колес

Существует 2 основных метода нарезания зубчатых колес: метод копирования или фасонного фрезерования и метод обкатки (огибания)

Копирование: основано на использовании фасонной дисковой фрезы профиль режущей части которой точно соответствует профилю впадин зуба колеса. Применяют модульные дисковые и модульные концевые фрезы. Обработка производится на универсальных фрезерных станках с применением делительных механизмов.

Метод обкатки: основан на использовании принципа работы зубчатого зацепления. Одной из деталей пары является режущий инструмент, а второй зубчатое нарезаемое колесо Зубья колес образуются в результате взаимного зацепления инструмента и нарезаемой заготовки. Зубчатые колеса обрабатывают на специальных станках червячными зуборезными фрезами, зуборезными долбяками и гребенками, зубострогательными резцами, зуборезными головками, шеверами и др.

Для черновой обработки в массовом производстве применяют дисковые модульные фрезы работающие по методу копирования. Колеса с криволинейными зубьями нарезаются червячными коническими фрезами и зуборезными головками. Для отделочных работ заменяющих шлифование зубчатого колеса применяют дисковые и гребенчатые шеверы.

Нарезание зубчатых колес по методу копирования. Принцип работы заключается в том, что фрезы прорезают одну впадину между зубьями и затем возвращаются в исходное положение, затем заготовка поворачивается на 1/z часть (z- число зубьев) и прорезается следующая канавка:

По методу копирования дисковой модульной фрезой нарезают на горизонтально- и универсально-фрезерных станках и концевой фрезой на вертикальных фрезерных станках.

Дисковыми модульными фрезами нарезаются цилиндрические зубчатые колеса с прямыми и косыми зубьями.

Пальцевые модульные фрезы обычно применяют при нарезании крупномодульных зубчатых колес с прямыми, косыми и шевронными зубьями

Нарезание по методу обкатки. Метод обкатки основан на зацеплении зубчатой пары. Элементами которой является инструмент и заготовка. Режущие лезвия инструмента имеют профиль зуба сопряженной рейки или сопряженного колеса. Боковая поверхность зуба образуется как огибающая последовательных положений режущих лезвий инструмента в их

относительном движении.

Метод обкатки обеспечивает непрерывное формообразование зубьев колеса. Высокая производительность, значительная точность. Наиболее широко применяют на зубодолбежных, зубострогательных и зубофрезерных станках.

Червячная модульная фреза представляет собой винт с прорезанными канавками перпендикулярно виткам. В результате на червяке образуются режущие кромки, расположенные по винтовой линии.

однозаходные. За один оборот фрезы заготовка должна повернуться на число зубьев, равное числу заходов.

Червячными фрезами нарезают цилиндрические колеса с прямыми и косыми зубьями и червячные колеса.

На зубофрезерных станках нарезают цилиндрические колеса внешнего зацепления с прямыми и косыми зубьями и червячные колеса модульной фрезой по методу обкатки.

Конические зубчатые колёса на зубострогательных станках нарезают по методу обкатки.

Зубострогательный резец имеет призматическую форму с соответствующими углами заточки и прямолинейным режущим лезвием.

Зуборезные гребенки применяются для нарезания точных зубчатых колес.

Для шевенгования прямозубых колёс применяют косозубые шеверы, для косозубых-прямозубые (б). Материал Р-18, твердость HRC 62-64. Переточка 0,05-0,08 мм.

Нарезание зубьев зубчатых колес методом копирования

Метод копирования заключается в том, что режущему инструменту придают форму впадины между зубьями. Последовательной обработкой этим инструментом на заготовке образуют зубья колеса.

Для нарезания зубьев этим способом применяют дисковые и пальцевые модульные фрезы. Пальцевые фрезы применяют для нарезания прямых и косых наружных зубьев цилиндрических колес с модулем >10. Нарезание производится на специальных зубофрезерных станках с вертикальной и горизонтальной осью изделия. В ремонтных мастерских для нарезания цилиндрических колес невысокой точности, а также весьма неточных прямозубых конических колес используют универсальные горизонтально-фрезерные станки с делительной головкой.

К недостаткам метода копирования относятся:

низкая производительность в связи с тем, что после прорезания каждой впадины приходится стол станка возвращать в исходное положение и при помощиделительной головки поворачивать заготовку на угол, соответствующий шагу зацепления;

невысокая точность профиля зубьев.

Теоретически для каждого числа зубьев нарезаемого колеса при одном и том же модуле требуется специальная фреза. Практически в целях сокращения количества инструментов дисковые и пальцевые фрезы изготовляются для каждого модуля комплектами из 8 и 15 шт. Каждый номер фрезы комплекта служит для нарезания колес с числом зубьев в определенных пределах; дисковые и пальцевые фрезы требуют тщательного изготовления и заточки.

После определения глубины резания и числа проходов выбирают подачу и скорость резания.

Таблица 53 Глубина резания в мм и число проходов при нарезании цилиндрических зубчатых колес дисковыми модульными фрезами (материал фрезы – быстрорежущая сталь Р18 или Р9)

| Модуль в мм | Диаметр фрезы в мм | Фрезерные станки | Зубофрезерные станки | |||

| Проходы | ||||||

| 1-й | 2-й | 3-й | 1-й | 2-й | 3-й | |

| 4,33 | — | — | 4,33 | — | — | |

| 2,5 | 5,42 | — | — | 5,42 | — | — |

| 6,5 | — | — | 6,5 | — | — | |

| 3,5 | 7,58 | — | — | 7,58 | — | — |

| 8,67 | — | — | 8,67 | — | — | |

| 10,83 | — | — | 10,83 | — | — | |

| — | — | — | — | |||

| 2,2 | — | 15,2 | — | — | ||

| 4,32 | — | 17,32 | — | — | ||

| 6,5 | — | 19,5 | — | — | ||

| 8,67 | — | 21,67 | — | — | ||

| — | — | |||||

| 4,33 | 17,33 | — | ||||

| 6,5 | 12,5 | — |

Таблица 54 Подача в мм/ мин при нарезании зубьев цилиндрических колес дисковой модульной фрезой

| Обрабатываемый материал | Модуль в мм |

| Сталь 45, 50 | |

| Сталь 40Х, 50Г | |

| Сталь 30ХГТ,12ХН3А, 30ХГС | |

| Чугун серый |

Таблица 55 Скорости резания в м/мин при нарезании зубьев цилиндрических колес дисковой модульной фрезой

| Характер обработки | Обрабатываемый материал | |

| Сталь марок | Чугун серый | |

| 40; 50 | 40Х;18ХГТ | 12ХН3А; 30ХГТ |

| Нарезание: | ||

| Черновое | ||

| чистовое |

Таблица 56 Поправочные коэффициенты

| Угол наклона зубьев колеса в град | Коэффициент, учитывающий угол наклона зубьев колеса kНЗ |

| 0-36 | |

| 37-48 | 0,8 |

| 49-60 | 0,67 |

| Материал фрезы | Коэффициент, учитывающий материал фрезы kМР |

| Быстрорежущая сталь Р9 и Р18 | 1,0 |

| Легированная сталь Х12М | 0,77 |

| Легированная сталь 9ХС и 9ХВС | 0,6 |

После корректирования скорости резания по формуле

определяют число оборотов фрезы и округляют его до ближайшего значения по паспорту.

Основное (машинное) время при нарезании зубчатых колес модульной фрезой То определяется по формуле:

где L—расчетная длина фрезерования в мм

z — число нарезаемых зубьев;

sM — подача заготовки в мм/мин;

sx — подача холостого хода в мм/мин (sx»4000 мм/мин).

При обработке косозубых колес l1=

l1 = DP : 2, где h— высота нарезаемого зуба в мм; D —наружный диаметр фрезы в мм;

DP — максимальный диаметр резания в мм

Норма времени определяется по формуле

Вспомогательное время на установку и снятие детали, вспомогательное время, связанное с переходом, и подготовительно-заключительное время определяются по соответствующим таблицам 64,65,66.

Дополнительное время принимается в размере 7% оперативного и вычисляется по формуле

МЕТОДЫ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Фрезерование дисковыми и пальцевыми модульными фрезами по методу копирования производят на специальных или универсально-фрезерных станках.

Дисковые фрезы применяют для чернового нарезания прямозубых колес в условиях крупносерийного производства и для чистового нарезания небольших колес невысокой точности в единичном производстве.

Подбирают необходимую дисковую модульную фрезу из стандартного ряда по приведенному числу зубьев Z ˈ и по расчетному модулю mср

где Z – число зубьев нарезаемого колеса,

Пальцевые фрезы применяют для нарезания крупных зубчатых колес (Ø3…5 м, m до 50мм) невысокой точности с прямыми и криволинейными зубьями.

Фрезерование дисковыми или пальцевыми модульными фрезами позволяет получить 9–10 степень точности и шероховатость боковой поверхности зубьев Ra = 10…5 мкм.

Строгание двумя резцами по методу обката применяют для нарезания конических колес с прямыми и косыми зубьями. Выполняют на зубострогальных станках (типа 5236), работающих двумя профилированными резцами, образующими впадину зуба производящего колеса. Применяют в единичном и серийном производстве для нарезания колес диаметром 50…1000 мм, m до 20мм.

|  |

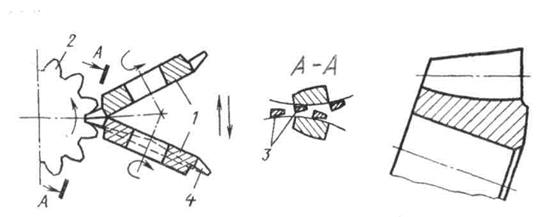

Рис. Нарезание конических зубчатых колес с прямыми зубьями:

Зубострогание двумя резцами бывает чистовым и черновым. Чистовое нарезание зубьев производят методом обката при согласованном вращательном движении люльки и шпинделя бабки изделия. Резцы совершают возвратно-поступательное движение и одновременно перемещаются вверх в плоскости, касательной к поверхности внутреннего конуса. По окончании обката заготовка выходит из зацепления с инструментом и вместе с люлькой возвращается в исходное положение; происходит поворот заготовки для обработки следующего зуба. Припуск на чистовое нарезание составляет 0,4. 0,8 мм на сторону.

Рис. Схема расположения зубострогальных резцов:

Черновое нарезание зубьев конических колес производят методом врезания. Люльку станка устанавливают неподвижно, а стол с изделием медленно перемещается в направлении режущего инструмента, имеющего возвратно-поступательное движение. По окончании резания стол с изделием отходит назад, происходит поворот заготовки для обработки следующего зуба.

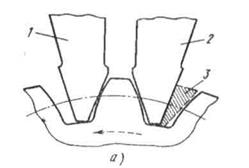

Черновое нарезание зубьев можно производить способом одинарного деления, когда оба резца 1 и 2 обрабатывают противолежащие стороны зуба. Обработку осуществляют стандартными резцами. Резец 2 осуществляет обработку в сплошном металле и поэтому нагружен значительно больше резца 1, который снимает оставшийся во впадине припуск 3. Способ одинарного деления применяют в мелкосерийном производстве.

|  |

а – способом одинарного деления, б – способом двойного деления

При способе двойного деления одновременно прорезают две впадины зуба. Резцы 1 и 2 работают каждый в отдельной впадине. Они имеют трапециевидный профиль.

Механизм деления в этом случае устанавливают на число зубьев вдвое меньше, чем число зубьев нарезаемого колеса. Этот высокопроизводительный способ широко применяется в серийном производстве.

Колеса m > 3,5 мм нарезают за несколько рабочих ходов, а для колес m > 5 мм целесообразно предварительно нарезать зубья фрезерованием дисковыми фрезами, а окончательно обрабатывать строганием. Сокращается машинное время в 1,5–2 раза.

Метод обеспечивает точность обработки – 7–8 степень, шероховатость поверхности зубьев Ra = 1,25…2,5 мкм.

Строгание одним или двумя резцами по копируна зубострогальных станках применяют для нарезания колес большого диаметра (2000…4500 мм) с m до 30 мм в тяжелом машиностроении в условиях единичного и мелкосерийного производства. Профиль зуба определяется формой сменного копира. Достигается 8–9 степени точности, Ra = 5…2,5 мкм.

Фрезерование двумя дисковыми фрезами по методу обката производят на специальных зубофрезерных станках в условиях крупносерийного производства.

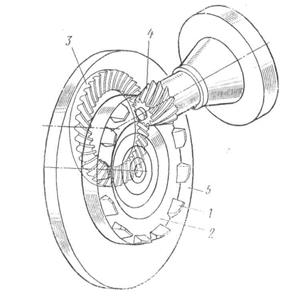

Обработка ведется двумя дисковыми фрезами 1, наклоненными друг к другу и расположенными в одной впадине зуба колеса 2. Резцы 3 одной фрезы входят в промежутки между резцами другой фрезы. Каждая фреза обрабатывает свою сторону зуба колеса. Во время обработки фрезы вдоль зуба не перемещаются, поэтому дно впадины зуба имеет слегка вогнутую поверхность. По концам зубьев глубина впадины стандартная, а в середине несколько глубже.

Для получения бочкообразности по длине зуба режущие кромки фрез располагают под углом к оси вращения. Описывая во время вращения коническую поверхность, режущие кромки 4 по концам зуба снимают больше металла, чем в середине. Величина бочкообразности определяется углом поднутрения режущих кромок и выбирается в зависимости от требуемой длины пятна контакта на зубьях.

|

Рис. Нарезание зубьев прямозубых конических колес двумя дисковыми фрезами: 1 – дисковые фрезы; 2 – обрабатываемое колесо; 3 – расположение зубьев фрезы во впадине зуба колеса; 4 – режущие кромки фрезы

Принципиально схема аналогична нарезанию двумя зубострогальными резцами, а колеса, полученные этим методом взаимозаменяемые с колесами, нарезанными зубостроганием. Так нарезают колеса Ø до 320мм, m до 8мм. Метод более производителен метода зубострогания.

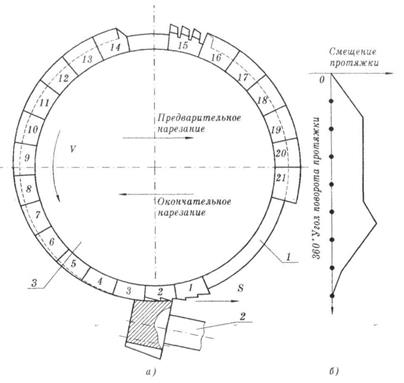

Нарезание зубьев круговой протяжкой является наиболее производительным методом изготовления конических прямозубых колес небольшого диаметра. Применяется в массовом производстве на специальных автоматах и полуавтоматах.

Прямозубые конические колеса, обработанные этим методом, в отличие от таких же колес, обработанных другими методами, имеют другую геометрию зацепления и существенно отличаются размерами заготовок; поэтому эти колеса не могут быть взаимозаменяемыми.

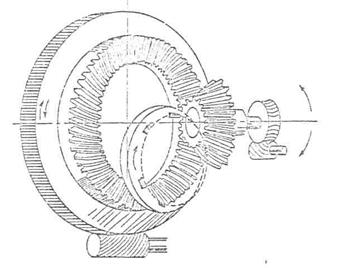

При круговом протягивании заготовка 1 неподвижна, а режущий инструмент вращается с постоянной угловой скоростью и совершает возвратно-поступательное движение параллельно образующей конуса впадин конического колеса. За один оборот инструмента, который происходит за 2. 5 с, полностью обрабатывается впадина зуба колеса.

Рис. Круговое протягивание зубьев конического колеса:

а – схема зубонарезания; б – график перемещения инструмента; 1 – зона поворота заготовки колеса на один зуб; 2 – заготовка; 3 – круговая протяжка

Инструмент представляет наборную фрезу-протяжку (Ø

При обработке прорезается впадина зуба, время обработки 1,5–5с. Точность нарезания определяется точностью изготовления протяжки (не высокая).

Фрезерование торцовыми резцовыми головками применяется для нарезания конических колес с криволинейными зубьями. Обработку производят на специальных станках по методу копирования (врезания) и обката.

Основным методом при нарезании гипоидных и конических колес с круговыми зубьями является метод обката. Зубья этим методом обрабатывают воспроизведением станочного зацепления зубьев воображаемого производящего колеса с зубьями обрабатываемого колеса при их взаимном обкате.

Принципиальная кинематическая схема зуборезного станка для нарезания гипоидных и конических колес с круговыми зубьями подобна схеме зубострогального станка с той лишь разницей, что вместо зубострогальных резцов применяется резцовая головка.

|  |

Рис. Нарезание круговых зубьев конических колес:

а – нерабочая схема метода обката, возможна реализация метода копирования: 1 – резцы, 2 – резцовая головка, 3 – воображаемое производящее колесо, 4 – заготовка, 5 – люлька станка; б – схема обработки методом обкатки

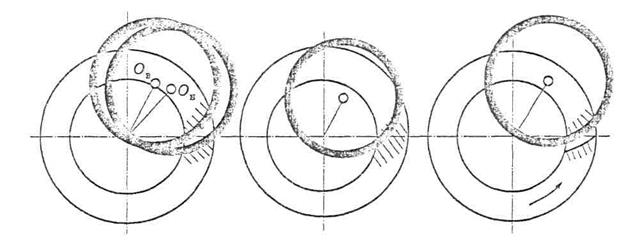

При методе копирования заготовка колеса остается неподвижной, а резцовая головка вращается, перемещается вдоль оси и прорезает впадину зуба. Используются двух – и трехсторонние резцовые головки. Применяются для черновой обработки зубчатых колес.

|  |

Рис. Схемы работы резцовых головок:

При методе обката имитируется зацепление нарезаемого колеса с круговой рейкой (плоским колесом), в один из зубьев которой вписываются резцы головки. Для этого заготовка и люлька с резцовой головкой совершают согласованное вращение (качательное движение).

Используются одно- и двухсторонние головки. При односторонних головках каждая сторона зуба обрабатывается раздельно при отдельной настройке станка. Применяются для чистового нарезания зубьев.

Существует несколько технологических способов чистового нарезания зубьев гипоидных и конических колес.

Рис. Способы нарезания конических колес с круговым зубом:

а – односторонний; б – двусторонний; в – способ постоянных установок

Односторонний способ – каждую сторону зуба колеса и шестерни нарезают в отдельности двусторонней головкой. Для каждой стороны зуба требуется самостоятельная наладка станка. После обработки одной стороны зуба заготовку поворачивают для нарезания противоположной стороны. Производительность и качество обработки при этом способе низкие. Применяют при мелкосерийном производстве.

Двусторонний способ – обе стороны зубьев колеса нарезают одновременно двусторонней резцовой головкой. Сопряженная шестерня обрабатывается способом постоянных установок или односторонним способом. Двусторонний способ применяется в массовом и серийном производстве.

Способ постоянных установок – каждую сторону зуба шестерни нарезают в отдельности односторонними резцовыми головками. Требуются различные наладки станка и резцовые головки при чистовой обработке выпуклой и вогнутой сторон зубьев шестерни. Этот способ применяют для изготовления высококачественных конических колес в массовом производстве.

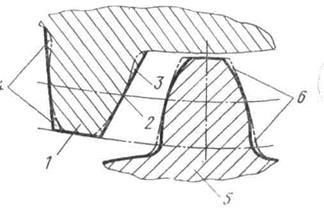

По способу чистового нарезания конические передачи с криволинейным зубом разделяют на обкатные и полуобкатные. Обкатные – зубья колеса и шестерни нарезают по методу обката (боковой профиль зуба криволинейный). Полуобкатные – колесо нарезают по методу копирования (прямолинейный профиль), шестерню – методом обката. Метод копирования в 3–5 раз производительнее.

Зубья колеса 1 полуобкатной передачи нарезают методом копирования, в результате чего они имеют реечный профиль 2. В отличие от криволинейного профиля зуба 3, обрабатываемого обкатом, имеется незначительное добавление металла на головке и ножке зуба 4.

Рис. Профиль зубьев полуобкатных передач:

Сопряженные зубья шестерни 5 обрабатывают методом обката, применяя стандартные резцовые головки обработки зубьев. Чтобы компенсировать отсутствие кривизны профиля зубьев колеса, у зубьев шестерни полуобкатной передачи с головки и ножки зуба срезается часть металла 6. Этого достигают применением специальной наладки станка.

Преимущество полуобкатных передач по сравнению с обкатными состоит в том, что чистовое нарезание зубьев колера производят в 3. 5 раз быстрее, а время обработки зубьев шестерни одно и то же. Полуобкатные передачи применяют в том случае, если передаточное число пары 3:1 и выше.

Шлифование прямозубых конических колес применяется редко. Станки на базе зубострогальных: резцы заменяют шлифовальными кругами. Часто предусматривают только один круг для шлифования только одной (рабочей) стороны зуба.

Для шлифования круговых зубьев применяются станки, работающие методом обката. По кинематической структуре эти станки аналогичны станкам для нарезания круговых зубьев. Инструментом служит чашечный круг, боковая сторона которого в осевом сечении имеет профиль рейки. Обычно шлифуют только рабочую сторону зуба.

Зубошлифование конических колес с криволинейным зубом обеспечивает 4–5 степень точности.

Дата добавления: 2019-09-30 ; просмотров: 1850 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ