в чем плавят металл сосуд

Ювелирное производство: плавка металла

Плавим металл

Поступающие для плавки частицы одного или нескольких металлов загружаются в специальные плавильные печи, под влиянием высокой температуры доводятся до жидкой однородной массы, которая отливается в формы для получения слитков.

Материал, поступающий в плавку, называется шихтовым, или шихтой. Шихта может быть в виде чистых металлов, бракованных слитков и изделий, лома, обрезков, стружки и опилок и других отходов ювелирного производства.

Шихтовый материал в зависимости от степени и характера загрязнения подвергается различной обработке.

Возвратные отходы от переработки драгоценных металлов своего производства (литники, высечка, стружка, обрезки и др.), не вызывающие сомнения в отношении содержания основных и легирующих компонентов, поступают в плавку без предварительной подготовки.

Отходы драгоценных металлов (опилки, мелкие обрезки, стружка), загрязненные в процессе работы, проходят очистительную обработку и только после этого поступают в плавку.

Шихтовые материалы, загрязненные вредными примесями (металлами, не отвечающими составу сплава; материалами, отрицательно влияющими на свойства сплава, и т.д.), подвергают предварительной плавке, а затем отправляют на аффинажные заводы или на заводы вторичных драгоценных металлов.

Очистка шихты. Отходы драгоценных металлов, возвращающиеся от рабочих (опилки, стружка, мелкие обрезки и т.д.), не могут быть не загрязнены. Очистительной обработкой этих отходов занимаются сами рабочие. Собранные опилки прокаливают в муфельной печи для удаления всех сгорающих примесей (дерева, воска, щетины от щеток, бумажной и другой пыли). Остывшую шихту разрыхляют и тщательно промагничивают для извлечения стальных примесей (опилок, обломков лобзиковых пилок и сверл, окалины). Очищенные таким образом отходы драгоценных металлов можно считать подготовленными к плавке Для определения слитка на пригодность к дальнейшему использованию.

Загрузку золотоникелевомедного сплава начинают с золота. После его расплавления догружают никель и медь. Тигель нагревают на 150. 250° выше температуры полного расплавления.

При плавке серебряных сплавов загрузку тигля начинают с серебра и после полного расплавления загружают медь. Для сплавов серебра 875-й пробы и выше температура нагрева 1090. П40°С.

Плавку золотых припоев с содержанием легкоплавких металлов цинка и кадмия можно производить двумя способами: 1) цинк и кадмий вводят в расплав в последнюю очередь подогретыми до температуры 150 °С; 2) сначала создают промежуточные лигатуры легкоплавких металлов с медью при постепенном нагревании металлов, а затем сплавляют весь набор сплава.

Защитные покровы, флюсы, раскислители. При плавке драгоценных металлов и сплавов для предохранения расплавов от окисления, насыщения кислородом и другими газами из окружающей среды, а также для верхней теплоизоляции расплавов (для сокращения расходов, теплоты на плавку) применяют следующие защитные покровы: древесный уголь, буру, борную кислоту, хлористый кальций, хлористый натрий, хлористый калий, хлористый барий.

Флюсы очищают расплавы от нежелательных компонентов, загрязнений и примесей путем окисления и перевода оксидов в шлаки. В большинстве случаев в качестве флюсов используются те же вещества, что и для защитных покровов.

Раскислители восстанавливают окисленные компоненты расплава до металлов для повышения его жидкотекучести и качества отливаемых слитков. Для драгоценных сплавов раскислителями являются цинк, фосфористая медь и марганцовокислый калий.

При выборе защитных покровов, флюсов и раскислителей необходимо учитывать характер их взаимодействия с расплавами и отдельными компонентами расплавов. Например, древесный уголь, один из лучших защитных покровов для серебра и его сплавов, не пригоден для платины, так как платина, металлы платиновой группы и никель, а также сплавы с содержанием этих металлов при плавке подвержены науглероживанию. Недопустимо также применение угля совместно с калиевой селитрой и поташом, так как эти флюсы при нагревании в присутствии углерода образуют взрывоопасные соединения.

Древесный уголь может выполнять роль как защитного покрова, так и флюса. Для плавок драгоценных металлов и сплавов лучшим считается хорошо прокаленный березовый уголь. Температура вспышки угля 250. 300°С. Уголь прокаливается без доступа воздуха до вишнево-красного цвета. Хранится в сушильных шкафах при температуре на 20. 50° выше температуры окружающей среды. В качестве защитного покрова может быть применен при плавке серебра, серебряно-медных сплавов, золота и золотых сплавов без содержания платины, металлов платиновой группы и никеля.

Бура (плавленая) используется в качестве флюса и защитного покрова при плавке драгоценных металлов. Обладает свойством хорошо отшлаковывать оксиды многих металлов и шлаковых включений. Расплавленная бура обладает хорошей смачиваемостью. Находясь в шихте, она обволакивает нерастворимые тугоплавкие включения и оксиды и поднимает их на поверхность. Переплавленную, мелкоистолченную и прокаленную при температуре 450 °С буру хранят в сухой посуде с притертой пробкой. В качестве флюса и защитного покрова бура может применяться для всех драгоценных металлов и сплавов, как самостоятельно, так и в сочетании с другими флюсами. Для лучшего скольжения расплава по стенкам бурой покрывают рабочую часть тигля.

Борная кислота (плавленая) используется в качестве флюса при плавке золотых сплавов.

Буру или борную кислоту засыпают на дно прогретого тигля до загрузки шихты, таким образом смачивая частицы металла до начала их окисления.

Смесь поташа с бурой (1:1 по массе) применяют как флюс при очистительных плавках. Смесь должна быть прокалена. Флюс вводят порциями. При загрязнении шихты нежелательными металлами применяют смесь буры с калиевой или натриевой селитрами.

При плавке драгоценных сплавов с селитрой можно повысить пробу сплава до 20 ед. При плавке с селитрой шихту нагревают под покровом буры до температуры отливки и в расплав двумя-тремя приемами вводят селитру.

Процесс плавки. Перед загрузкой шихты в тигель следует проверить исправность плавильной системы и подготовить для отливки слитка изложницы. Тигель перед загрузкой в него металла прогревают, на дно прогретого тигля засыпают флюс из расчета 1% от массы шихты. Затем в тигель загружают шихту и задают нужную температуру. После расплавления шихты расплав покрывают небольшим количеством свежего флюса и перемешивают. Не понижая температуры нагрева, расплаву дают отстояться, чтобы флюс отшлаковал ненужные оксиды и примеси, вводят раскислитель. В расплавы припоев и сплавов, содержащих цинк, раскислитель не вводится в связи с достаточным количеством компонентов, выполняющих роль раскислителя. Изложницы, нагретые до 100°С для удаления следов влаги, натирают технологической смазкой и устанавливают для отливки. После этого расплав отливают через сливной желоб тигля в изложницы, и после полной кристаллизации и выдержки слиток извлекают.

На предприятиях, оборудованных плавильными комплексами, плавку и отливку производят в центробежных или вакуумных установках.В условиях мастерских, не оборудованных плавильными печами, шихту нагревают газопламенной горелкой. Плавку проводят в специальных тигельках (плошках), рассчитанных для массы металла не более 30 г. Плошки изготовляют из смесей на основе огнеупорной глины, каолина, графита, шамота. В этих же целях можно использовать шамотный кирпич или кусок древесного угля, обмазанного огнеупорной глиной. Используют также плошки из кварцевого стекла. Но самой доступной в любых условиях является плошка, изготовленная из асбестового картона толщиной 6. 8 мм. Обрезанный по размеру картон увлажняют и придают ему форму легкого прогиба (углубление не должно превышать 6. 7 мм, чтобы не создать эффект отраженного пламени), сушат и перед плавкой глазуруют бурой. Асбестовый тигелек выдерживает 3. 4 плавки. Однако все эти тигельки недолговечны, застывающая бура отслаивает глиняную обмазку, а кварцевый тигелек сразу после отливки резко охлаждают в воде, иначе, бура, остывая, разрывает поверхность кварца.

В чем плавят металл сосуд

сосуд для плавки металла

• металлическая плита для прижимания бумаги к форме (типографское)

• сосуд (стаканчик) из огнеупорного материала для плавления или прокаливания

• сосуд, которым пользовался П. Аносов при работе над булатной сталью

• этот лабораторный сосуд предназначен для плавки какого-либо вещества

• сосуд для плавки, варки, нагрева

• печь для плавки металла

• огнеупорный сосуд для плавки

• лабораторный сосуд для плавки

• огнеупорный плавильный сосуд

• лабораторный сосуд для выплавки

• «домна» в лаборатории

• небольшой плавильный сосуд

• лабораторный нагревательный сосуд

• лабораторный плавильный сосуд

• Сосуд из огнеупорного материала для плавки металла

• Плита для прижимания бумаги к печатной форме

Латунь является уникальным сплавом, использующимся не только в промышленности, но и в быту. Из него выполнены разнообразные интерьерные предметы, а также многочисленные конструкции. Для умельца знание температуры плавления этого металла станет хорошим подспорьем при сооружении или же ремонте разнообразных предметов. Данный сплав имеет медную основу с цинковой легирующей составляющей, которая может дополняться никелем, марганцем, а также свинцом либо железом.

Характеристики металла

Латунных материалов выпускается несколько разновидностей, имеющих обширное применение. К наиболее распространенным данным металлическим соединениям относятся:

Температура плавления латуни зависит от ее компонентов. Помимо промышленности, из нее изготавливают различные предметы интерьера и детали мебельных конструкций. Это стало возможным благодаря литью, которое предоставляет возможность придать изделию любую форму. Плавка в домашних условиях не составляет особых проблем при соответствующих познаниях и наличии необходимого спецоборудования. Для этого обязательно следует знать, при какой температуре этот металлический состав плавится. Он имеет желтоватый цвет, который без дополнительной защиты чернеет от воздействия воздушной среды.

Нижний предел, при котором происходит плавление латунного состава составляет порядка 880 °С, а его верхнее значение доходит до 950 °С. Для снижения температурной точки плавки латуни в нее добавляют больше цинковой составляющей. На характеристики металла оказывают негативное влияние висмут или же свинец. Учтите, что температура плавления меди отличается от латунного состава. При нагреве материала они значительно снижают его способность к пластичной деформации.

Латунь способна оказывать высокую сопротивляемость коррозии, обладает повышенной текучестью и отличными антифрикционными характеристиками. Благодаря всем этим свойствам ее активно используют как в общепромышленных изделиях, так и в узконаправленных компонентах. Поверхность состава превосходно полируется, что позволяет надолго сохранять его великолепный вид. Температуру плавления латунь и бронза имеют различную, что учитывается при выборе режима работы.

Особенности обработки

В быту находятся множество изделий, имеющих в составе латунные компоненты. Для их ремонта или же изготовления применяются несколько методов. Все они построены на технологии плавления латуни. Этот процесс имеет свои нюансы и особенности, которые могут значительно усложнить ремонт. Сплавы на основе меди, а также бронзы имеют несколько отличающиеся характеристики, поэтому важно знать с каким именно составом придется работать.

Мягкие латунные сплавы содержат цинковую часть до 32,5 %, что предоставляет возможность для легкой обработки материала не только в горячем состоянии, но также и в холодном. Эта процедура выполняется протяжкой или же прокаткой. Данные составы маркируются: Л 68, Л 80, ЛМ 70, а также ЛТ 90. Увеличение цинка приводит к значительному повышению твердости состава, который становится обрабатываемым в горячем виде. Холодное воздействие на эти материалы весьма ограничено и требует наличия специальных инструментов. Помимо этого, производятся сплавы смешанного вида, отличающиеся достаточной универсальностью.

Что необходимо для плавки

Имея необходимый комплект оборудования и специальных принадлежностей можно не только заниматься восстановлением разнообразных изделий, но и изготавливать латунные компоненты дома. Перед тем как расплавить латунь, подготавливается рабочая площадка и размещается спецоборудование.

Основной составляющей мастерской служит печь индукционного типа, позволяющей в домашних условиях плавить латунь. Она собирается из огнеупорного кирпича, соединенного раствором, выдерживающим высокие термальные нагрузки. Источник тока, который будет использоваться для нагревательных элементов должен выдерживать нагрузку порядка 25 кВт. Для работы с разнообразными сплавами, можно приобрести специальную печь, рассчитанную на работу свыше 1000 °С. Это позволит выплавлять бронзу, а также многие цветные металлы.

Дополнением к плавильной печке служит тигель графитового типа, в котором непосредственно будет расплавляться латунный состав. Для каждого из типов металла используется собственная емкость. Новый тигель обязательно закаливается при температуре порядка 95 °С. В печи он должен прогреться на протяжении 20 минут, после чего остужается.

Для рабочего процесса потребуются стальные щипцы, а также большая ложка. С ее помощью удаляется шлак с поверхности расплавленного металла. Еще одним необходимым приспособлением является литейный ковш. Он служит для удержания тигля при его наклоне для выливания жидкого сплава в заготовленную форму.

Располагать плавильную печь необходимо на хорошо проветриваемом месте. Наилучшим расположением будет навес на улице. Это будет способствовать быстрому выветриванию углекислого газа и различных токсинов при плавке. Помимо этого, свободный доступ воздуха значительно улучшит процедуру плавки. Обязательным атрибутом безопасной работы является ящик с песком. Он располагается рядом с печкой и только над ним можно переносить жидкий сплав и разливать его по формам. Для дополнительной безопасности можно положить на пол асбестовый лист.

К специальной экипировке относятся особые кожаные перчатки, жароупорный защитный фартук, маска или же очки, а также ботинки высокого типа. Одежда должна быть с длинными рукавами и состоять из хлопковой ткани. Длинные штаны надежно защитят ноги от горячих капель жидкого металлического сплава.

Технология плавления

Когда все оборудование смонтировано и необходимые материалы подготовлены, переходят к самой процедуре плавления. Технологию процесса можно посмотреть на соответствующем видео. В тигель помещаются измельченные кусочки материала, при этом их величина будет оказывать влияние на скорость начала плавки. После этого сосуд ставится в печку и начинается ее нагрев до необходимого температурного значения плавления. На печах заводского изготовления имеется специальное окошко, которое предоставляет возможность для наблюдения за процессом. При использовании самодельной конструкции для этого служит огнеупорная крышка, закрывающая емкость.

Извлекать тигель можно лишь после полного плавления металлического состава. Поверхностная пленка на латуни подлежит снятию при помощи простой стальной проволоки. После удаления этого слоя окислов выполняется заливка массы в заранее заготовленную форму. По окончании остывания латунное изделие можно вынимать из формочки и окончательно обрабатывать.

Домашняя плавка латуни может использовать и упрощенную вариацию аналога обычной печи. В ней нагревателем выступает стандартная газовая горелка, надежно закрепленная под плавильным сосудом. При работе необходимо следить за равномерным прогревом нижней части печи. Такой способ обработки латуни в домашних условиях создает повышенное окисление плавящегося металла, что можно минимизировать с помощью древесного угля.

Что необходимо учитывать при работе

Расплавить латунь в домашних условиях можно при соблюдении некоторых особенностей работы. В процессе нагревания тигля в печи необходимо следить за состоянием массы. Готовая к заливке масса пылает ярким желтым светом, имеющим оранжевый оттенок. При дневном освещении этот цвет становится практически невидимым.

При температурном значении выше точки плавления, скорость процесса заметно повышается. Учтите, что это провоцирует ускорение окисления металлического сплава. Запрещается перемешивать сплав даже при снятии окислительной пленки. Необходимо предотвращать возникновение воздушных пузырьков в жидкой латуни, которые помешают отливке качественного изделия.

Не забывайте, что плавящийся металл является опасной субстанцией, способной нанести значительный вред при неправильном обращении. Учитывайте необходимость использования противопожарных средств, а также индивидуальную экипировку для защиты во время работы. Заранее позаботьтесь о наличии хорошей вентиляции в рабочей зоне, которая предохранит организм от воздействия опасных паров и газов. Соблюдайте меры предосторожности, что защитит от пожара и сохранит не только здоровье, но и жизнь.

Рекомендуем также к прочтению:

Плавление (плавка, выплавка) — это тепловая обработка руды для выделения из неё металла. Является формой добывающей металлургии. Процесс плавления используется для извлечения многих металлов из их руд, в том числе серебра, железа, меди и других неблагородных металлов. В ходе плавления используется тепло и химический восстановитель для разложения руды, удаления других элементов в виде газов или шлака, в результате чего остаётся металлическая основа. Восстановителем обычно является источник углерода, такой как кокс, или, в более ранние времена, древесный уголь.

Углерод (или получаемый из него монооксид углерода) удаляет из руды кислород, оставляя металлические элементы. Таким образом, углерод окисляется в два этапа, производя вначале монооксид углерода, а затем двуокись углерода. Поскольку большинство руд содержат примеси, часто необходимо использовать флюс, такой как известняк, для удаления сопутствующей породы в виде шлака.

Предприятия для электролитического восстановления алюминия также обычно называются алюминиевыми заводами. Рабочие, занятые в плавлении металлов, нередко страдают респираторными заболеваниями, препятствующими их способности выполнять физические задачи, требуемые их работой. [1]

Содержание

Процесс [ править | править код ]

История [ править | править код ]

Из семи металлов, известных в древности, только золото регулярно находили в естественной форме в естественной среде. Остальные — медь, свинец, серебро, олово, железо и ртуть — встречаются прежде всего как минералы, хотя медь иногда встречается в своём природном состоянии в коммерчески значимых количествах. Эти минералы представляют собой прежде всего карбонаты, сульфиды, или оксиды металла, смешанные с другими компонентами, такими как диоксид кремния и оксид алюминия. Обжиг карбонатных и сульфидных минералов в воздухе превращает их в оксиды. Оксиды, в свою очередь, путём плавления дают металл. Угарный газ был (и остаётся) восстанавливающим агентом для плавки. Он легко получается во время нагрева, поскольку газ вступает в тесный контакт с рудой.

В Старом Свете люди научились плавить металлы в доисторические времена, более 8000 лет назад. Открытие и использование «полезных» металлов — меди и бронзы сначала, а несколько тысячелетий спустя и железа — оказали огромное влияние на человеческое общество. Воздействие было настолько важным, что учёные традиционно делят древнюю историю на каменный, бронзовый и железный век.

На американском континенте выплавку меди и серебра освоили цивилизации, существовавшие в центральных Андах и Перу до инков, и по крайней мере за шесть столетий до того, как первые европейцы прибыли в XVI веке, в то время как плавлением металлов, таких как железо, там так и не было освоено. [2]

Олово и свинец [ править | править код ]

В Старом Свете первыми научились выплавлять олово и свинец. Самые ранние известные современным историкам литые свинцовые бусины были обнаружены на месте древнего поселения Чатал-Хююк в Анатолии (Турция) и датированы примерно 6500 годом до нашей эры, но металл, возможно, был известен ранее. Поскольку открытие произошло за несколько тысячелетий до изобретения письменности, нет никаких письменных отчётов о том, как это было сделано. Тем не менее, олово и свинец — легкоплавкие металлы, [3] их можно плавить просто поместив руду в дровяной огонь, так что возможно люди научились получать их случайно.

Медь и бронза [ править | править код ]

Следующим после олова и свинца металлом, который люди научились плавить, по-видимому, была медь. Как произошло это открытие, точно неизвестно. Обычные дровяные костры не могли дать необходимую для плавления меди температуру, поэтому некоторые исследователи предполагают, что первая выплавка меди могла произойти в керамических печах. Развитие плавки меди в Андах, которое, как считается, произошло независимо от Старого Света, возможно, произошло таким же образом. [2] Самые ранние данные о плавке меди, датируемые между 5500 до н.э. и 5000 до н.э., были найдены в Плочнике [en] и Беловодье (Сербия). [4] [5]

Сплав меди с оловом и / или мышьяком в правильных пропорциях даёт бронзу, сплав, который значительно твёрже меди. Первые бронзовые изделия из сплава меди и мышьяка относятся к 4200 году до н.э. и были обнаружены в Малой Азии. Также бронзовые сплавы независимо от европейцев умели делать инки. Мышьяк часто является примесью в медных рудах, поэтому открытие могло быть сделано случайно. В конечном итоге мышьяковистые минералы были намеренно добавлены во время плавки.

Медь-оловянные бронзы, более твёрдые и долговечные, были разработаны около 3200 г. до н.э., также в Малой Азии. Как кузнецы научились производить бронзу из сплава меди и олова, неизвестно. Однако к 2000 году до нашей эры люди добывали олово специально для производства бронзы, что удивительно, учитывая, что олово является полурезонансным металлом, и даже богатая руда касситерита имеет только 5% олова. Также, олово требует специальных навыков (или специальных инструментов), чтобы найти его. Однако ранние народы узнали об олове и поняли как его использовать, чтобы сделать бронзу уже к 2000 году до нашей эры.

Железо [ править | править код ]

Самым ранним свидетельством об изготовлении железа является небольшое количество фрагментов железа с соответствующим количеством углеродной примеси, обнаруженной в протохеттских слоях в Каман-Калехююке [en] (Турция) и датированное 2200-2000 до н.э. [6] Souckova-Siegolová (2001) показывает, что железные орудия были сделаны в Центральной Анатолии в очень ограниченных количествах около 1800 года до н.э. и в основном использовались элитой во времена позднехеттских царств (

1400-1200 гг. до н.э.). [7]

Археологи обнаружили признаки работы с железом в Древнем Египте, где-то между третьим переходным периодом и XXIII династией (около 1100-750 гг. до н.э.). Примечательно, однако, что они не нашли доказательств плавки железной руды в любой (pre-modern) период. Возможно, в 1200 году до н.э. в Западной Африке умели плавить и обрабатывать железо. [8] К тому же, очень ранние экземпляры углеродистой стали были созданы примерно за 2000 лет до настоящего времени на северо-западе Танзании на основе сложных принципов предварительного нагрева. Эти открытия важны для истории металлургии. [9]

Наиболее ранние процессы в Европе и Африке включали выплавку железной руды в сыродутной печи, где температура поддерживается достаточно низкой, чтобы железо не плавилось. Это производит губчатую массу железа, называемую «цветком», которую затем надо укреплять молотом для производства кованого железа. Самые ранние доказательства плавки железа на сегодняшний день обнаружены в Телль-Хамме [en] (Иордания) и относятся к 930 году до н.э. (C14-датировка). [10]

Базовые металлы [ править | править код ]

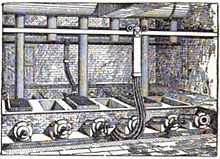

Руды из неблагородных металлов (они же базовые или промышленные) часто являются сульфидами. В последние столетия для их выплавки использовались реверберационные печи, которые удерживают топливо и плавку раздельно. Традиционно они использовались для выполнения первой стадии: образование оксидного шлака, содержащего большинство примесных элементов, и сульфидный штейн, содержащий сульфид металла с некоторыми примесями. Такие «реверберационные» печи сегодня имеют длину около 40 м, высоту 3 м и ширину 10 м. Топливо сжигается на одном конце, а тепло расплавляет сухие сульфидные концентраты (обычно после частичного обжига), которые подаются через отверстия в крыше печи. Шлак плавает поверх более тяжёлого штейна и удаляется, отбрасывается или рециркулируется. Затем сульфидный штейн отправляется в конвертер. Точные детали процесса варьируются от одной печи к другой в зависимости от минералогии рудного тела.

Экологические последствия [ править | править код ]

Плавление металлов оказывает серьёзное воздействие на окружающую среду из-за выхода токсичных металлов в атмосферу и производства избыточных отходов, таких как сточные воды и шлаки. Выделение металлов в газообразной форме, таких как медь, серебро, железо, кобальт и селен. [13] Двуокись серы является ещё одним важным газообразным соединением, которое выделяется в процессе плавки и способствует ухудшению окружающей среды, из-за того, что по мере её поступления в атмосферу она может привести к образованию кислотных дождей, что может привести к подкислению почвы и водной среды. [14]