в чем перевозят известь

Перевозка извести

Известь (негашеная комовая, молотая, гашеная или гидратная) востребована в строительной отрасле. Так называемая строительная известь применяется при производстве бетонных смесей, вяжущих материалов, кладочных и штукатурных растворов, известковых красок, силикатного кирпича, газобетонных блоков.

Несмотря на то, какой разновидности известь Вам необходимо транспортировать, помните, что перевозка извести в негерметичных цистернах и хранение на открытых, необорудованных площадках приводит к существенным потерям (до 10—15%) и ухудшению его качества.

Известь доставляют крытым транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Допускается доставка комовой извести в открытых автомашинах при условии сохранения качества и принятия необходимых мер против распыления и воздействия на нее атмосферных осадков.

Негашеная кусковая известь традиционно применяется как для технических целей, так и для строительных работ. Для того чтобы она не потеряла своих свойств, кусковую известь необходимо транспортировать навалом, тщательно защищая от увлажнения и загрязнения.

Так же перевозка комовой и порошкообразной извести может осуществляться навалом цементовозами с соблюдением всех правил, обеспечивающих сохранность груза и безопасность при его перевозке.

При доставке и хранении известь должна быть защищена от воздействия влаги и загрязнения посторонними примесями. При попадание влаги в негашеную известь происходит химическая реакция с повышенным выделением тепла и ядовитых газов. Известь хранится и транспортируется раздельно по видам и сортам.

Особенности транспортировки извести

Известь или оксид кальция является материалом, широко используемым в строительстве и хозяйстве для приготовления растворов, защиты от гниения, для смягчения воды, изготовления красок. При доставке извести грузовые перевозки в МО требуют соблюдения установленных правил, использования исправных транспортных средств и опытных сотрудников, организующих данный процесс.

Почему при перевозке извести важно соблюдать осторожность?

Известь является химическим веществом, которое не является опасным. Однако при взаимодействии с другими веществами оно может причинить вред организму. Важно соблюдать требования, предъявляемые к процессу доставки и хранения извести.

Тара для перевозки извести

Известь может перевозиться как навалом, так и в упаковке. При перевозке извести без упаковки насыпом требуется защита груза от внешних факторов, в частности, от осадков, поэтому данный способ доставки используется редко. Зачастую груз упаковывается в небольшие бумажные мешки.

Автомобили, применяющиеся при доставке извести

При транспортировке извести в мешках используются автомобили необходимой грузоподъемности, например, Газель. Область ее применения обусловлена способностью вместить необходимый объем груза. Однако в некоторых случаях требуется привлечение низкорамных тягачей, которые перевозят цистерны. Данный транспорт используется преимущественно при перевозке извести в виде теста, так как в этом случае требуется перемещение больших партий груза.

Правила, которые необходимо соблюдать при транспортировке извести

Грузоотправитель может заказать экспедирование по Москве для обеспечения сохранности извести. Известь не относится к категории опасных грузов, однако в определенных состояниях она может причинить вред здоровью человека, поэтому при доставке груза следует придерживаться ряда правил:

Перевозка извести

При перевозке и хранении негашеной и гашеной извести она должна быть защищена от воздействия влаги и загрязнения посторонними примесями.

Негашеную известь перевзят на растворобетонные заводы железнодорожным или автомобильным транспортом, комовую и дробленую — навалом в крытых вагонах, автомашинах с закрытым кузовом или в контейнерах. Допускается транспортировать известь в цельнометаллических полувагонах и открытых автомашинах, однако при этом необходимо принимать дополнительные меры, чтобы на нее не попадали атмосферные осадки и она не распылялась. Порошкообразную известь доставляют в бумажных мешках или специализированным автотранспортом — цементовозами.

Гашеную известь доставляют железнодорожным, автомобильным и специализированным транспортом.

Затаренную в бумажные мешки пушонку отгружают потребителям в крытых железнодорожных вагонах и автомашинах с закрытым кузовом, незатаренную — перевозят в контейнерах или специализированных автомашинах (автоцистернах).

Известковое тесто доставляют к растворным узлам в автопоездах. Автопоезд грузоподъемностью 6,5 т состоит из автоцистерны грузоподъемностью 3,5 т и установленной на двухосном прицепе круглой цистерны грузоподъемностью 3 т. Для выгрузки известкового теста из цистерны в ее днище шарнирно закрепляют задвижку с наконечником, на который надевают гофрированный резинотканевый шланг. Известковое тесто выгружается самотеком либо под давлением выхлопных газов двигателя автомобиля.

Для транспортирования известкового теста при температуре 20… 40° С применяют авторастворовозы.

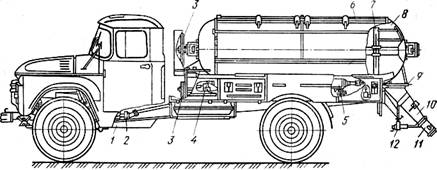

Авторастворовоз (рис. 1) представляет собой смонтированную на шасси 1 автомобиля цистерну 8. Цистерна 8 оборудована горизонтальным лопастным смесителем 7 и разгрузочным устройством, состоящим из шибера 9 с гидроприводом, разгрузочной течки 10, лотка 11 и поворотного кронштейна 12. В верхней части цистерны находятся откидные двухстворчатые крышки 6.

Гидравлическая система включает маслонасос, бак с маслом, гидрораспределитель 4, гидравлический мотор привода мешалки, гидроцилиндр 5 шиберного затвора и систему трубопроводов.

Коробка отбора мощности 2 двигателя автомобиля соединена с маслонасосом и служит для его привода. При нажатии на педаль сцепления, расположенную в кабине автомобиля, переключается гидрораспределитель 4 гидросистемы, с помощью которого включается и выключается гидромотор привода мешалки.

Цистерна заполняется через люк после открытия крышек 6. Во время транспортирования и выгрузки известковое тесто перемешивается лопастным смесителем, что придает ему текучесть. Для разгрузки авторастворовоза включают рукоятку управления. При этом гидроцилиндр 5 открывает шибер 9 и известковое тесто стекает по течке 10 и лотку 11 в приемную емкость. Лоток 11 в случае необходимости поворачивают в нужное положение с помощью кронштейна 12.

Рис. 1. Авторастворовоз:

1 — шасси, 2 — коробка отбора мощности, 3 — привод смесителя, 4 — гидрораспределитель, 5 — гидроцилиндр, 6 — откидные крышки, 7 — лопастный смеситель, 8 — цистерна, 9 — разгрузочный шибер, 10 — разгрузочная течка, 11 — лоток, 12 — поворотный кронштейн

Известковое молоко доставляют потребителям автоцистернами или специально оборудованным автотранспортом, представляющим собой установленные в кузове автомобиля вертикально металлические баки, снабженные смесителями.

Перевозка извести

Известь — один из наиболее экологичных строительных материалов. Используется с давних времен, до сих пор не потерял актуальность. Востребована в строительстве, металлургической промышленности, очищении сточных вод, химической отрасли.

Строительная применяется при производстве бетонных смесей, штукатурных растворов, известковых красок, силикатного кирпича. Сфера применения обширна, доставка требуется как с карьера до производства, так с производства по потребителям.

Оксид кальция (известь) — вещество химическое, требует соблюдения условий хранения, погрузки и транспортировки. Нельзя забывать, что материал опасный для здоровья. Нарушив правила, можно причинить серьезный вред здоровью окружающим. Пыль раздражает слизистые, вызывает кашель, чихание. Особенно опасно попадание в глаза и легкие.

Доставить известь с 1-й Транспортной

Напишите место забора, параметры груза через онлайн-форму на нашем сайте. Предпочитаете классический способ связи — для Вас доступны телефон, электронная почта. Ждем сотрудничества!

Перевозить известь — трудно?

Если осуществлять транспортировку соответствуя нормативным документам, у опытного перевозчика процесс не вызовет непреодолимых трудностей. Тем не менее, в пути нужно учитывать ряд нюансов:

Как было сказано ранее — известь опасна для здоровья. Вдыхание порошка, попадание в глаза не самым лучшим образом скажутся на здоровье. Поэтому нельзя допускать рассыпание груза.

Известь вступает в химическую реакцию с водой и некоторыми другими веществами. Это приводит к нагреву, набуханию, вследствие чего увеличивается объем груза, выделяются ядовитые газы. Необходимо защищать груз от погодных воздействий и контакта с другими химическими веществами.

Негерметичная цистерна или хранение в необорудованных кузовах, прицепах, приводит к потерям груза на 10-15% и ухудшает его качества.

Перевозка известковых материалов должна проходить строго соблюдая нормы и правила. Это гарантирует сохранность природной среды, безопасность людей, целостность груза. Цена перевозки обойдется дороже, чем других сыпучих материалов как песок.

Упаковка извести

Известь перевозят бестарным методом и в упаковке. Если нужна фасовка, то применяют плотные бумажные мешки небольшого объема (3, 5, 20 и 50 кг), биг-бэги, бочки. Нефасованная известь перевозится специальными цистернами, цементовозами.

Возможна перевозка в виде теста, но для ее осуществления должна быть большая партия груза — более шести тонн. В этом случае груз помещают в специальные массивные цистерны. Их перевозят низкорамные-тралы.

Хлорную известь фасуют по полиэтиленовым мешкам массой 0,5-2 кг, бочки окрашенные со всех сторон химически стойкой краской, неокрашенные бочки из углеродистой стали с вкладышами из пленки.

Строго запрещено перевозить химически опасный груз с пищевыми, хлебными продуктами, изделиями из железа.

Способы доставки

Порошковую известь доставляют крытым транспортом всех видов: тенты, фургоны. Каменную разрешено перевозить открытыми бортовыми автомобилями, при условии принятия мер против распыления груза и воздействия на него атмосферных осадков.

Комовая и порошкообразная может доставляться навалом с помощью цементовозов и цистерн, соблюдая все правила по сохранению груза и безопасности.

Негашеная кусковая известь транспортируется навалом, тщательно сохраняя груз от влажности и грязи. Наличие других примесей повлияет на свойства товара. Известь хранится и транспортируется раздельно по виду и сорту. Температура в кузове или прицепе авто не должна выходить за рамки 20-40 градусов тепла.

Перевозка хлорной извести происходит только после расфасовки по пакетам, в крытых автомобилях.

Известковое тесто, погруженное по бочкам, доставляют тягачами снаряженными низкорамными тралами. Используются автоцистерны с грузоподъемностью 6,5 тонны.

Процесс погрузки и разгрузки

Упакованная известь загружается обычно, путем укладки мешков или бочек в кузове автомобиля. Насыпной метод предполагает засыпание через люк сверху цистерны.

Разгрузка может быть механической, пневматической, гравитационной. Механическая — используют выгрузные шнеки, расположенные в нижней части цистерны. Гравитационный — выгрузка происходит самотеком под воздействием виброустановки. Пневматическая — известь выгружается под давлением сжатого воздуха, который генерирует компрессор.

Хранение извести

Гашеная известь хранится в известковых ямах. Негашеная комовая выставляется штабелями, лежит на сухих складах сроком до 30 суток. Гидратная порошкообразная хранится под навесом в деревянных ящиках, бумажных мешках. Складской пол должен быть поднят на 30 см от уровня земли.

Воздушная негашеная известь хранится в мешках. Срок годности 15 суток с момента изготовления до употребления. Мешки нужно укладывать штабелем высотой 1,5-2 метра.

Нужно учитывать: если хранение правильное, но длительное, известь постепенно будет терять вяжущие свойства, которые гасятся влагой из воздуха. Срок хранения негашеной извести в герметической таре не ограничен.

Вы можете оставить заявку на бесплатную консультацию наших специалистов.

После получения заявки менеджер cвяжется с Вами и ответит на все интересующие Вас вопросы

В россии на сегодняшний день производство гидратной извести составляет не более 5% от общего объема извести. По данным разных источников, выпускает около 11 мл

Главная > Документ

| Информация о документе | |

| Дата добавления: | |

| Размер: | |

| Доступные форматы для скачивания: |

Складирование и транспортирование комовой извести.

Выгружаемую из печей комовую известь транспортируют на склад в вагонетках либо пластинчатыми или ленточными конвейерами со стальной лентой, для которой не опасна повышенная температура извести.

Комовую известь следует хранить только в механизированных складах бункерного типа или в силосах. При этом необходимо обеспечивать надлежащую герметизацию и аспирацию мест возможного пылеобразования с последующей очисткой запылённого воздуха. Перевозить известь следует в специально оборудованных автомашинах, вагонах и т. п. При хранении и транспортировании комовой негашёной извести необходимо оберегать её от увлажнения, так как при этом не только ухудшается её качество, но может возникнуть пожар.

Гидратная известь (пушонка) и известковое тесто

Комовая негашёная известь является полупродуктом. Если её применяют в гашёном виде, то предварительно в гидратную известь (пушонку) или в известковое тесто.

Гидратная известь – высокодисперсный сухой порошок, получаемый гашением комовой или молотой негашёной извести соответствующим количеством жидкой или парообразной воды, обеспечивающим переход оксидов кальция и магния в их гидраты. Гидратная известь состоит преимущественно из гидроксида кальция Са(ОН)2, а также гидроксида магния Mg(OH)2 и небольшого количества примесей (как правило, карбоната кальция).

Основная операция при получении этих видов извести – гашение. Оно заключается в обработке извести водой. Обычно при гашении идёт самопроизвольный распад кусков извести на тонкодисперсные частички размером не более 5-20 мкм. Чем дисперснее частички гашёной извести, тем пластичнее получаемое из неё тесто и тем более ценными строительными свойствами оно обладает.

Высокая пластичность теста определяется содержанием в нём тончайших фракций гидроксида кальция и магния (0,02-0,5 мкм).

В гашёной извести должны отсутствовать непогасившиеся частицы оксидов кальция и магния, которые при последующей гидратации в затвердевших растворах и бетонах могли бы отрицательно влиять на их качество. Поэтому при гашении извести необходимо стремиться к полному переводу оксидов кальция и магния в их гидраты Са(ОН)2 и Mg(OH)2 и к получению продукта с максимальной дисперсностью частичек. Для этого необходим выбор рациональных технологических приёмов.

Гашёная известь (пушонка).

Процесс гашения представляет собой взаимодействие извести с водой: СаО + Н2О →←Са(ОН)2.

При гашении извести выделяется значительное количество теплоты, составляющее

65 кДж на 1 моль, или 1160 кДж на 1 кг оксида кальция. При этом температура гасящейся извести может достигать таких значений, при которых возможно не только кипение воды, но и возгорание дерева. Само название негашёной извести – известь-кипелка обусловлено способностью её выделять большое количество теплоты, вызывающей кипение воды.

Реакция гидратации оксида кальция обратимая. Её направление зависит от температуры и парциального давления водяных паров в окружающей среде. Упругость диссоциации гидроксида кальция достигает атмосферного давления при 547оС. Однако частичная дегидратация возможна и при более низких температурах (300-350оС) с образованием вторичного оксида кальция, обычно уплотнённого и плохо гасящегося в дальнейшем, поэтому для быстрого и полного гашения извести необходимо присутствие воды или насыщенных водяных паров.

Чем выше температура гашения извести (особенно паром) в гидратную известь-пушонку, тем крупнее и прочнее образующиеся агрегаты гидроксида кальция, почти не способные в дальнейшем в смеси с водой распадаться на тончайшие частички и давать высокопластичное тесто. При гашении извести в тесто целесообразно устанавливать температуру гасящейся массы в пределах 60-80оС с тем, чтобы, с одной стороны, не было перегрева материала, а с другой – процесс взаимодействия извести с водой протекал бы достаточно интенсивно и скоро. Перемешивание материала предотвращает возможное образование плёнок Са(ОН)2 на частицах оксида кальция и прекращение её гидратации. Воду нужно вводить в материал в полном объёме или отдельными дозами с тем, чтобы удерживать температуру массы в указанных пределах.

При гашении извести в порошок необходимо также избегать перегрева продукта выше 100оС, особенно при гашении высокоактивных быстрогасящихся видов извести.

Механизм взаимодействия оксида кальция с водой зависит от условий, в которых протекает реакция образования гидроксида кальция (свойства извести, агрегатное состояние воды – жидкость или пар, значение водоизвесткового отношения и др.).

Объём образующейся гидратной извести в 2-2,5 раза превышает объём исходной негашёной извести за счёт значительного увеличения размера пустот между отдельными частицами.

Теоретически для гашения извести необходимо 32,13% воды по массе СаО. Практически при гашении в порошок вводят в среднем 60-80% воды по массе извести-кипелки. Это обусловлено тем, что при гашении часть воды испаряется, а некоторое количество её (3-5%) расходуется на смачивание образующегося порошка гидроксида кальция.

При гашении извести в тесто расход воды увеличивают до 2-3 частей по массе на 1 часть извести-кипелки. При большем количестве воды получают известковое молоко, а при значительном избытке – известковую воду. Чем выше содержание в извести СаО, чем умереннее температура обжига, тем больше воды необходимо брать для гашения.

Оксид магния, полученный обжигом при 900-1000оС, относительно быстро взаимодействует с водой, переходя в Mg(OH)2. Пережжённый оксид магния при обычных условиях гашения не гидратируется и гасится лишь в измельчённом виде насыщенным паром в автоклавах под давлением 0,8-1,5 МПа.

В гашёную известь (пушонку или тесто) попадает часть силикатов, алюминатов и ферритов кальция. В строительных растворах и бетонах эти соединения со временем переходят в соответствующие гидраты, способствуя повышению прочности и водостойкости получаемых материалов.

Заметно ускоряют или замедляют скорость гашения извести некоторые вещества. В частности, гидратацию ускоряют, вводя в воду для гашения хлористые соли в количестве 0,2-1% (CaCl2, NaCl и др.). Сернокислые соли (гипс, Na2SO4 и др.), а также некоторые поверхностно-активные вещества замедляют скорость гашения.

Гидроксид кальция образуется обычно в виде гексагональных пластинок со слоистой кристаллической решёткой. При быстром процессе взаимодействия активной быстрогасящейся извести с водой Гидроксид кальция возникает в виде дисперсных частичек, склонных к образованию агрегатов. Известь высокого температурного обжига, относительно медленно реагирующая с водой, даёт более крупные кристаллы Са(ОН)2. Поверхность частичек гидрата заряжена положительно, что, несомненно, благоприятно для взаимодействия его с кварцем или другими кремнеземистыми веществами, поверхность частичек которых заряжена отрицательно.

Растворимость Са(ОН)2 в воде в некоторой мере зависит от величины кристаллов. Растворимость гидроксида кальция в присутствии солей NaCl, CaCl2, MgCl2 и т. д. несколько увеличивается; в присутствии же гипса, а также Na2SO4 она уменьшается.

Гидроксид кальция, по данным ряда исследований, может присоединять воду с образованием кристаллогидратов различного состава: Са(ОН)2 * 6Н2О, Са(ОН)2 * 4Н2О, Са(ОН)2 * 0,5Н2О, устойчивых лишь при пониженных температурах.

В заводских условиях гидратную известь получают по следующей технологической схеме. Комовую негашёную известь со склада направляют в дробилку и измельчают до частиц размером не более 5-10 мм, а при большом содержании оксида магния – размером не более 3-5 мм. Для дробления извести применяют молотковые, а в последнее время ударно-центробежные дробилки, работающие в замкнутом цикле с ситами. При сильно пережжённой извести, полученной из прочного известняка, целесообразно использование конусных дробилок.

Известь в порошок гасят в специальных гасильных аппаратах (гидраторах) периодического и непрерывного действия. Гидраторы непрерывного действия более рациональны. В условиях интенсивного перемешивания с водой вначале образуется пластичная масса, которая постепенно в результате присоединения воды к оксиду кальция и её испарения рассыпается в подвижный горячий порошок.

Для непрерывного механизированного гашения извести предназначен гидратор барабанного типа. Производительность этого аппарата 5т гашёной извести в 1 час.

Высококальциевые виды извести в гидраторе непрерывного действия обычно гасятся достаточно полно и сразу направляются на склад. Магнезиальные же и доломитовые извести подают в силосы для догашивания в течение 1-2 суток. После этого продукт направляют в воздушный сепаратор для отделения непогасившихся зёрен, которые подвергают тонкому измельчению и снова подают в силосы на вторичное гашение.

Насыпная плотность порошка гашёной извести 400-500 кг/м3. Гашёную известь (пушонку) поставляют потребителю в бумажных мешках или в контейнерах, а также в специальных вагонах, цементовозах.

На заводах силикатного кирпича молотую известь в смеси с песком иногда гасят во вращающихся барабанах паром под давлением 0,3-0,5 МПа. Обычно применяют барабаны вместимостью до 15 м3, вращающиеся с частотой 3-5 об/мин. Пар подают в барабан из котла. Процесс гашения занимает 30-40 минут (с загрузкой и выгрузкой материала). Такой способ обеспечивает полную гидратацию извести, даже с пережогом, в короткий срок.

В современных условиях гашение извести в тесто осуществляют механизированным способом на специальных известегасильных установках по схеме (рисунок 1).

Рисунок 1 – Схема гашения извести в тесто

Складирование комовой извести

Гашение в машине с получением известкового молока

Отстаивание для получения известкового теста Отгрузка известкового теста

Применяют известегасильные машины периодического и непрерывного действия.

По конструктивным особенностям они делятся на барабанные, бегунковые, лопастные, фрезерные и др.

Непрерывно загружаемая в известегасилку известь при вращении барабана перемешивается и взаимодействует с подогретой водой, поступающей из теплообменника. Куски извести измельчают в результате ударов друг с другом и с гребёнками. Проходящая через диафрагму вместе с молоком известковая крошка окончательно измельчается в следующей камере. Отсюда молоко через патрубок и лоток сливается в отстойник. Отходы выгружаются через люк. Для полного гашения извести рекомендуется на 1 часть извести по массе подавать 2-3 части воды. Гасят известь при 60-70оС. В результате интенсивной механической и термической обработки материала получают гашёную известь, часто пригодную к употреблению без дополнительной выдержки.

Термомеханические известегасилки производительностью 2 т/ч выпускают для использования в стационарных условиях.

Для получения известкового молока применяют аппараты и других конструкций, в частности барабанный гаситель.

На растворных заводах гашёная известь может быть использована в виде молока и теста. Молоко из известегасильных установок подают непосредственно в растворомешалку, а тесто – в ёмкости для отстоя и обезвоживания. Ёмкости представляют собой железобетонные резервуары высотой 5-6 м и диаметром 4,5-5,5 м. Внутри они оборудованы фильтрами – вертикально установленными металлическими трубами диаметром 50-60мм, заполненными песком. Излишняя вода из известкового молока через отверстия в трубах (d = 5 мм) просачивается через песок и собирается в сборник, откуда её направляют на гашение следующих порций извести.

Через 16-24 часа пребывания в подобных отстойниках известковое молоко превращается в тесто сметанообразной консистенции, содержащее до 75% воды. Из отстойников тесто перекачивают в железобетонные ёмкости без фильтров для дальнейшего вызревания или же направляют потребителю. Выгружают тесто из отстойников и других ёмкостей обычно с помощью специальных вибронасосов и цепных подъёмников. Под влиянием вибрации известковое тесто легко разжижается и перекачивается. Перевозят известковое тесто в автоцистернах.

Хорошо выдержанное известковое тесто содержит обычно 50% воды и имеет среднюю плотность около 1400 кг/м3

Содержание твёрдого вещества в тестообразных массах (в том числе и в известковом тесте) с достаточной точностью можно определять по формуле:

Т = р (рm – 1000) / (р – 1),

где Т – содержание твёрдого вещества в тесте, кг/м3; р – истинная плотность твёрдого вещества, образующего с водой тестообразную массу, г/см3; рm – плотность теста, кг/м3.

Молотая негашёная известь

Известь негашёная молотая – порошковидный продукт тонкого измельчения комовой извести. По химическому составу она подобна комовой извести.

Тонкоизмельчённая негашёная известь имеет ряд преимуществ при изготовлении растворов и бетонов перед гидратной известью в виде порошка или теста. В этом случае нет отходов и все компоненты тонкоизмельчённой извести рационально используются во время твердения. Молотая негашёная известь характеризуется меньшей водопотребностью, чем гашёная известь. Удельная поверхность молотой негашёной извести обычно значительно меньше удельной поверхности гидратной извести, поэтому требуемую удобоукладываемость растворной или бетонной смеси на молотой негашёной извести получают при пониженном количестве воды. Снижение же водопотребности растворных и бетонных смесей способствует увеличению их прочности при твердении. Кроме того, негашёная известь, гидратируясь в уже уложенных в дело растворах и бетонах, связывает большое количество воды, переходящей в твёрдую фазу. Как известно, оксид кальция при переходе в гидрат связывает 32,13% воды. Всё это способствует получению растворов, бетонов и изделий на молотой негашёной извести повышенной плотности и прочности по сравнению с получаемым на гашёной извести.

При гидратном твердении молотой негашёной извести выделяется значительное количество теплоты, поэтому изделия на такой извести при температурах ниже нуля твердеют более спокойно и имеют лучшие показатели прочности, так как окружающие условия способствуют быстрому отводу теплоты и уменьшению термических напряжений.

Преимущества молотой негашёной извести способствуют её применению в производстве различных строительных материалов и изделий.

Благоприятные результаты при гидратном твердении молотой негашёной извести можно получить лишь при следующих условиях: применение извести тонкого помола; соблюдение определённого водоизвесткового отношения; отвод теплоты или использование других приёмов, не допускающих разогревания твердеющего раствора или бетона до температур, вызывающих интенсивное испарение воды (особенно при кипении); прекращение перемешивания растворной или бетонной смеси на определённом этапе гидратации извести.

Негашёную известь следует измельчать до удельной поверхности 3500-5000 см2/г, причём остаток на сите № 02 должен быть близким к нулю, а на сите № 008 не превышать 4-6%.

Количество пережога в молотой негашёной извести не должно превышать 3-5%. Твердение негашёной извести протекает нормально при содержании воды в растворной или бетонной смеси в пределах 100-150% по массе извести. При гидратации нормально обожжённой извести практически в течение первого часа после затворения её водой выделяется 1160 кДж теплоты на 1 кг оксида кальция. Для предупреждения интенсивного разогревания смеси несколько увеличивают расход воды, охлаждают её, частично гасят известь перед применением и т. п. Одним из простых способов является замедление скорости гидратации, а следовательно, и интенсивности тепловыделения с помощью добавок гипса, сульфата кальция, вводимых в воду для гашения в количестве 0,2-1,5%.

Замедление скорости гидратации при добавках 2-5% гипса по массе извести объясняют образованием плёнок гидроксида и сульфата кальция на поверхности ещё не прореагировавших частичек оксида кальция.

Молотую негашёную известь в чистом виде или с активными минеральными добавками получают по схеме, показанной на рисунке 2. Комовую известь, подаваемую со склада, подвергают дроблению, как правило, на ударно- центробежных дробилках до частиц размером не более 5-10 мм и затем тонко измельчают без добавок или, что рациональнее, совместно с какой-либо активной минеральной добавкой. Такими добавками служат доменные или топливные гранулированные шлаки, золы от пылевидного сжигания топлива, горелые породы, пуццоланы вулканического или осадочного происхождения и т. п. При их отсутствии и использовании молотой извести в производстве автоклавных материалов возможен помол извести с кварцевым песком.

Рисунок 2 – Технологическая схема изготовления молотой негашёной извести

Складирование комовой негашёной извести Складирование минеральной добавки

Дозирование по массе Сушка

Тонкий помол в мельнице

Складирование готовой продукции

Упаковка в мешки Отправка извести в специальных автомашинах и т. д.

Одновременно для некоторого замедления скорости гашения рекомендуется вводить двуводный гипс (

3-5% по массе извести).

Активные минеральные добавки увеличивают водостойкость растворов и бетонов на смешанном вяжущем и способствуют значительному повышению прочности при твердении вследствие образования гидросиликатов, гидроалюминатов и гидроферритов кальция. Добавки в виде кусков подвергают мелкому дроблению. Если они содержат более 4-5% влаги, то их сушат до влажности 1-3% во время дробления в молотковой или ударно-центробежной дробилке. Прочные абразивные добавки сушат во вращающихся барабанах.

В производстве молотой извести применяют обычно шаровые мельницы с соотношением диаметра барабана к его длине от 1:1 до 1:2 (последнее для сильнообожжённых известей). Такие мельницы работают в замкнутом цикле с сепаратором, выделяющим частицы требуемых размеров. Иногда в помольных установках размещают последовательно два сепаратора, что увеличивает их производительность. Мельницы работают обычно с коэффициентом заполнения шарами 25-30%. Степень же заполнения межшарового объёма материалом достигает 45-65%. Мельницы диаметром 1,8 м и более при измельчении среднеобожжённых известей работают обычно при числе оборотов около 0,7 критического, когда проявляется преимущественно истирающее действие шаров на материал. Однако подбор шаров по размерам, степень заполнения мельницы мелющими телами, число оборотов барабана и другие факторы уточняются опытным путём с учётом свойств измельчаемого материала и вида мельницы.

Большое влияние на работу помольной установки оказывает также вентиляция барабанов, назначение которой отводить образующуюся в процессе помола теплоту, предотвращать выход пыли из системы и замазывание выходных отверстий. Температура материала при помоле не должна превышать 50-75оС.

Склонность тонких частичек извести к агрегации сильно влияет на производительность мельницы. Частички налипают на мелющие тела, что связано с дополнительными затратами энергии на разрушение агрегатов, ухудшается и текучесть материала.

Совместный помол извести с добавками в шаровых мельницах, работающих по замкнутому циклу, эффективен при условии близости показателей плотности и размалываемости извести и добавки. Если эти показатели значительно различаются, то более мягкий материал переизмельчается и даже нарушается требуемое соотношение между ними. В этом случае целесообразна организация раздельного помола компонентов с последующим их тщательным смещением. Возможен также совместный помол в шаровых мельницах, работающих по открытому циклу «на проход».

При необходимости получить известь очень тонкого помола (удельная поверхность 5000-7000 см2/г и более) применяют вибрационные мельницы. Известь предварительно измельчают до крупки размером не более 2 мм.

Тонкость помола характеризуют обычно по остаткам на ситах № 02 и 008 и по значению удельной поверхности. По ГОСТ 9179-77 допускаются остатки на указанных ситах соответственно до 1 и 15%.

Насыпная плотность молотой извести колеблется обычно в пределах 800-1200 кг/м3. Чем мягче обожжена известь и чем тоньше измельчена, тем она меньше.

Современные помольные установки характеризуются самой различной производительностью: от 3-5 до 20-30 т/ч и более. Общий расход электроэнергии на помол до удельной поверхности 3500-5000 см2/г в зависимости от степени обжига извести равен 15-25 кВт*ч, на приведение в движение элеваторов, сепаратов и других механизмов – 3-5кВт*ч.

Молотую негашёную известь хранят на складах с механизированной загрузкой и выгрузкой продукта. Длительность хранения не должна превышать 5-10 суток во избежание значительной гидратации и карбонизации оксида кальция. Известь отправляют потребителю в битуминизированных мешках, контейнерах либо в специально оборудованных вагонах, а также в автоцементовозах. Хранить негашёную известь в мешках нужно не более 15 суток, так как продолжающаяся гидратация извести с увеличением объёма материала может привести к разрыву тары.

Твердение воздушной извести

В зависимости от вида извести и условий, в которых происходит её твердение, различают три типа твердения: карбонатное, гидратное и гидросиликатное.

Твердение растворов на гашёной извести называется карбонатным твердением. Это твердение обусловлено протеканием двух процессов: кристаллизации Са(ОН)2 при высыхании растворов и карбонизации гидроксида кальция по реакции:

Са(ОН)2 + СО2 + nН2О = СаСО3 + (n + 1) Н2О.

Этот процесс протекает в первую очередь в поверхностных слоях. Карбонизация глубинных слоёв длительна, поскольку, во-первых, количество СО2 в атмосфере составляет лишь 0,04%, а, во-вторых, образующаяся плёнка СаСО3 обладает низкой проницаемостью. Поэтому в центральной части хорошо уплотнённых растворов долгое время сохраняется значительное количество Са(ОН)2. Испарение воды из раствора также способствует увеличению прочности. Образование СаСО3 обуславливает повышение прочности и водостойкости изделий. Реакция между кварцевым заполнителем и Са(ОН)2 при нормальных температурных условиях практически не протекает. Однако, если вместо песка в качестве заполнителя использовать активные добавки, наряду с образованием карбонатов возможно появление и гидросиликатов кальция, повышающих прочность растворов. Образованием значительного количества гидросиликатов, улучшающих сцепление вяжущего с заполнителем, и объясняется высокая прочность известково-цемяночных растворов. Заметное взаимодействие извести с кварцевым песком возможно также и при введении песка в тонкомолотом состоянии.

Искусственная карбонизация для повышения прочности известковых растворов использовалась на некоторых предприятиях в послевоенные годы. Карбонизация наиболее интенсивно протекает при влажности изделий 5-8%. При полном высыхании изделий, как и при черезмерном их увлажнении, процесс прекращается. На практике для карбонизации бетонных известково-песчаных блоков в специальные камеры подают газ из известково-обжиговых печей с концентрацией СО2 около 30%.

Постепенное превращение в твёрдое тело растворов на негашёной извести в результате взаимодействия СаО с водой, возникновения и кристаллизации гидратных образований называется гидратным твердением. Процесс гидратного твердения отличается от карбонатного тем, что на его первом этапе гидратируется безводный оксид кальция. Этот процесс может проходить как топохимически, так и через раствор. Но независимо от механизма процесса Гидроксид кальция выделяется в коллоидном состоянии. Коллоидные частички агрегируются, создавая коагуляционную структуру, которая постепенно переходит в кристаллизационную. Вначале возникает немного кристаллических зародышей, затем их количество увеличивается, начинается процесс роста отдельных кристаллов и на определённом этапе наблюдается взаимное сцепление и срастание некоторых из них. В основе твердения вяжущих материалов лежат два противоположных процесса – создание кристаллического сростка устойчивого гидратного образования и возникновение и частичная релаксация внутренних напряжений, появляющихся в результате дальнейшего роста более крупных кристаллов и растворения термодинамически неустойчивых более мелких кристаллов. Первый процесс ведёт к созданию определённой структуры твердения, благодаря чему возрастает прочность твердеющего конгломерата. Второй процесс может привести к разрушению уже возникшей структуры и снижению прочности. Особую опасность при этом представляют места, где кристаллическая решётка искажена и поэтому термодинамически неустойчива. Такие участки имеют более высокую растворимость по сравнению с хорошо выкристаллизовавшимися крупными кристаллами Са(ОН)2. Поэтому уже сформировавшийся камень перекристаллизовывается, в результате чего растут правильные и растворяются мельчайшие кристаллы Са(ОН)2 в местах контактов. Это приводит к возникновению внутренних напряжений и необратимому снижению прочности.

Величина спада прочности зависит от водотвёрдого отношения (В/Т) в твердеющей пасте. Чем больше это отношение, тем значительнее снижается прочность уже сформировавшегося твердеющего известкового вяжущего.

Если раствор хранят в сухих условиях, прочность не уменьшается, так как вода в порах испаряется и Са(ОН)2 переходит в устойчивый карбонат.

Известково-песчаные изделия в условиях автоклавной обработки твердеют благодаря образованию гидросиликатов кальция. Такое твердение называется гидросиликатным. Тепловлажностная обработка проходит обычно в автоклавах при давлении 0,9-1,6 МПа, что соответствует температуре 174,4-200оС. Известно, что растворимость Са(ОН)2 уменьшается с повышением температуры. В то же время растворимость SiO2 резко возрастает, начиная со 150оС. Так при 25оС растворимость SiO2 составляет 0,006, а при 175оС – 0,18 г/л, т. е. превышает растворимость Са(ОН)2. Следовательно, до температуры 100-130оС жидкая фаза известково-кремнеземистых изделий будет насыщена в основном гидроксидом кальция, а при дальнейшем повышении температуры произойдёт её насыщение и SiO2. При взаимодействии кварца с известью разрываются связи Si – O – Si и под действием гидроксила образуются группы ≡ SiOH, которые в последующем образуют с ионами кальция гидросиликаты кальция. Сначала возникают высокоосновные гидросиликаты кальция (1,8-1,5) СаО *SiO2 * (1-1,25) Н2О. Этот гидросиликат представляет С2SН (А). Кристаллизуется он в форме призматических пластинок размером до 10-20 мкм. На этом же этапе появляется и гидросиликат (1,5-2)СаО *SiO2 * nН2О, обозначаемый С2SН2. В дальнейшем при понижении концентрации Са(ОН)2 в растворе и увеличении концентрации SiO2, создаются условия для образования менее основных гидросиликатов кальция. Возникают гидросиликаты (0,8-1,5)СаО * SiO2 * (0.5-2) H3O или CSH (B). Низкоосновные гидросиликаты кристаллизуются в виде тончайших пластинок, которые свёртываются в трубки, имеющие вид волокон. При длительной автоклавной обработке образуется тоберморит 5СаО * 6SiO * 5H3O (C5S6H6).

Гидросиликатное твердение используется для получения силикатного кирпича и силикатных бетонов.

Свойства воздушной извести и области её применения

Истинная плотность негашёной извести колеблется в пределах 3,1-3,3 г/см3 и зависит, главным образом, от температуры обжига, наличия примесей, недожога и пережога. Истинная плотность гидроксида зависит от степени её кристаллизации и равна для Са(ОН)2, кристаллизованной в форме гексагональных пластинок, 2,23 и аморфной 2,08 г/см3. Средняя плотность комовой негашеной извести в куске в большей мере зависит от температуры обжига и возрастает с 1,6 до 2,9 г/см3. Насыпная плотность для извести других видов следующая: для молотой негашёной в рыхлонасыпном состоянии – 900 – 1100, в уплотнённом – 1100 – 1300 кг/м3; для гидратной извести (пушонки) в рыхлонасыпном состоянии 400-500, а в уплотнённом – 600-700 кг/м3; для известкового теста – 1300-1400 кг/м3.

Всё это благоприятно отражается на производительности труда при кладочных и штукатурных работах, на их качестве, а также на долговечности кладки и штукатурки. Известь до сих пор является одним из основных материалов для изготовления чисто известковых и сложных строительных растворов.

Чем активнее известь и полнее она гасится, чем больше выход известкового теста из 1 кг комовой извести, чем дисперснее частички извести, тем больше её пластичность.

Водопотребность и водоудерживающая способность строительной извести высоки и зависят от вида извести и дисперсности её частиц. Расход воды 300-350 л и более на 1 м3 кладочного известкового раствора. Повышенной водопотребностью и водоудерживающей способностью обладает гашёная известь в виде порошка или теста, пониженной – молотая негашёная, поэтому из негашёной молотой извести можно приготовлять растворы и бетоны с пониженным водосодержанием, более высокой плотностью и, следовательно, прочностью. Удобообрабатываемость же растворимых смесей на молотой негашёной извести меньше, чем на гашёной.

Скорость схватывания. Растворы на гашёной извести схватываются очень медленно. Образцы размером 7,07 х 7,07 х 7,07 см из раствора на этом виде извести приходится выдерживать в формах в течение 5-7 суток до приобретения ими некоторой прочности, позволяющей их расформовывать. Схватывание несколько ускоряется при сушке образцов. Растворы на молотой негашёной извести схватываются через 15-60 минут после затворения. Скорость их схватывания зависит от скорости гидратации оксида кальция и условий твердения.

Объёмные изменения. При твердении растворов и бетонов, изготовленных на строительной воздушной извести, возможны объёмные изменения в основном трёх видов: неравномерное изменение объёма, обусловленное замедленной гидратацией частичек пережога, усадка и набухание, температурные деформации.

Неравномерные изменения объёма весьма опасны для сохранности растворов, бетонов или изделий из них, так как пережжённые частицы СаО и MgO гидратируются с увеличением объёма в уже затвердевшем известковом камне. Возникающие при этом напряжения достигают критических значений и вызывают растрескивание изделий, деформацию кладки и т. п. При значительном содержании в извести негасящихся зёрен её целесообразно перед употреблением тонко измельчать, а при гашении применять наиболее совершенные способы и аппараты или гасить известь в барабанах под давлением пара.

При твердении на воздухе известковые растворы и бетоны, особенно изготовленные на гашёной извести, дают значительную усадку. Это объясняется тем, что при испарении воды уплотняется известковый раствор: в нём образуются сетка пор и тончайшие капилляры, частично заполненные водой, в которых возникают силы капиллярного давления, стягивающее частички вяжущего вещества и заполнителей. Чем выше содержание вяжущего и воды в растворах и бетонах, тем больше их усадка при высыхании во время твердения в воздушной среде. При длительном действии воды растворы и бетоны на извести теряют прочность.

Температурные деформации в начальный период схватывания и твердения наиболее характерны для бетонов и растворов на молотой негашёной извести. При её взаимодействии с водой происходит интенсивное тепловыделение, в результате которого в ряде случаев изделия разогреваются до 60-70оС и более. Так как при этом условия для рассеивания теплоты на наружных поверхностях почти всегда лучше, чем внутри, то в изделии неизбежно возникают перепады температуры, а следовательно, и неравномерные температурные деформации. В результате более холодные поверхностные слои изделия оказываются в растянутом состоянии, что сопровождается зачастую появлением трещин.

Интенсивность тепловыделения и температурных деформаций возрастает с увеличением тонкости помола извести, снижением водоизвесткового отношения и, наоборот, уменьшается при введении в смесь добавок, замедляющих скорость гидратации оксида кальция.

При твердении извести зимой желательно интенсивное тепловыделение. Высокая экзотермичность молотой негашёной извести предотвращает быстрое замерзание растворов и бетонов и ускоряет их высыхание.

Прочность растворов и бетонов на строительной воздушной извести прежде всего зависит от условий её твердения. Медленно твердеют при обычных температурах и через месяц приобретают небольшую прочность растворы на гашёной извести. Гидратное твердение растворов на молотой негашёной извести даёт возможность через 28 суток воздушного твердения достичь прочности при сжатии до 2-3 МПа. При автоклавном твердении можно легко изготовлять плотные известково-песчаные бетоны с прочностью при сжатии до 30-40 МПа и более. Прочность растворов и бетонов на строительной извести возрастает также с увеличением её активности и уменьшением до некоторого предела водоизвесткового отношения.

Долговечность известковых растворов и бетонов зависит от вида извести и условий её твердения.

Известковые растворы и бетоны – вполне воздухостойкие материалы. В воздушно-сухих условиях создаются наиболее благоприятные условия для их упрочнения вследствие карбонизации гидроксида кальция углекислотой воздуха. Во влажных условиях известковые строительные растворы и бетоны, отвердевшие в обычных температурных условиях, постепенно теряют прочность и разрушаются. Разрушение при этом наступает особенно быстро, если бетоны то замерзают, то оттаивают. Чем активнее в растворах и бетонах прошли процессы карбонизации извести, тем они более водостойки и морозостойки.

Известково-песчаные бетоны и изделия автоклавного твердения, особенно изготовленные на молотой негашёной извести, характеризуются высокой водо – и морозостойкостью. В этом отношении они практически равноценны изделиям из бетонов на цементах.

Из строительной воздушной извести изготовляют растворы, предназначенные для наземной кладки частей зданий и штукатурок, работающих в воздушно-сухих условиях. Широкое применение извести в строительстве обусловлено тем, что она является местным вяжущим веществом. Сырьё и топливо для её получения имеются почти повсюду, а организация производства связана с относительно невысокими капиталовложениями.

Исп. литература для статьи «ИЗВЕСТЬ»: Монастырев А. В., Производство извести, 3 изд., М., 1978; Монастырев А. В., Александров А. В., Печи для производства извести. Справочник, М., 1979. См. также лит. при ст. Вяжущие материалы. Т. В. Кузнецова.

Страница «ИЗВЕСТЬ» подготовлена по материалам химической энциклопедии.