в чем недостаток аддитивных технологий

Аддитивные технологии: что это, плюсы и минусы

С развитием технического прогресса в нашу жизнь постоянно приходят новые технологии, которые оптимизируют производственные процессы, и делают легче жизнь обычно человека. Чтобы снизить временные и материальные затраты на производство, были разработаны так называемые аддитивные технологии (от англ. add – добавлять).

Что такое аддитивные технологии?

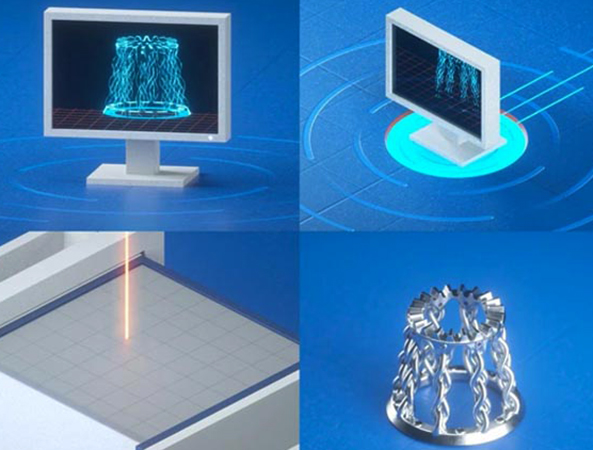

Аддитивные технологии или по-другому 3Д-принтинг представляет собой создание деталей при помощи специального аппарата – 3Д-принтера – путем наслоения материала друг на друга. Чтобы создать такую деталь, для начала разрабатывается компьютерная 3Д-модель. После чего файл с трехмерной моделью загружается в аддитивный аппарат, где происходит изготовление изделия. После извлечения детали из машины, его можно использовать сразу или требуется доработать (грунтовка, покраска и др.).

Первый такой аппарат был придуман в 1986 году ученым Чарльзом Халлом. На первых порах в 3Д-принтерах можно было использовать только полимерные материалы для создания изделий. Сегодня спектр намного больше: композитные порошки, инженерный пластик, керамика, песок и даже металл и различные сплавы.

Аддитивные технологии нашли применение в электронике, медицине, автомобильной и аэрокосмической промышленности, науке и многих других сферах. Различают несколько технологий:

Преимущества аддитивных технологий

Новые аддитивные технологии приходят на замену традиционным способам в производстве, электронике, науке и других областях. У этих технологий есть много преимуществ:

Недостатки аддитивных технологий

Несмотря на все видимые преимущества у 3Д-принтинга есть и свои недостатки. Поэтому применять эту технологию можно не всегда:

Аддитивные технологии все больше входят в современную жизнь, несмотря на имеющиеся недостатки. Впрочем, с развитием технологий многие из них со временем можно устранить. По оценкам экспертов 3Д-технологии могут захватить до 50% производства, особенно это касается областей, где требуется точные размеры и сложные формы.

3Dравый смысл: зачем предприятия внедряют аддитивные технологии?

Генеральный директор 2050АТ

Конструкторская забава или спасение отраслевой промышленности? Сколько компаний — cтолько и мнений. Однако руководители теряют скепсис, когда подробнее знакомятся с 3D печатью. О преимуществах 3D печати и о том, как внедрить технологию в производство, рассказывает Максим Канищев, генеральный директор компании-интегратора аддитивных технологий в индустрию производства 2050АТ и партнер АО «ТМХ».

Особенности национальной 3D-печати

Время научно-популярных заметок про 3D-печать прошло, а эпоха «инструкций к применению» для бизнеса еще не настала. «Аддитивка», как ее называют специалисты, нашла в России особенный путь, развиваясь по уникальным законам. В 2015 году рынок заполонили отраслевые стартапы — и закрылись через пару лет. В 2018 Минпромторг создает рабочую группу по развитию аддитивных технологий — уже через год от нее нет новостей. А в 2019 главным ньюсмейкером в 3D-печати становятся госкорпорации, где технологии «пробуют себя» в ресурсной промышленности и даже космическом машиностроении.

Так и сложился стереотип, что в России есть две «аддитивные технологии». Первая — живет на форумах инженеров-самоучек, отливающих из пластика героев любимых сериалов, вторая — обитает в головных офисах госкорпораций и пытается стать частью летательного аппарата.

А на деле у российской «аддитивки» есть третий путь. Это дорога бизнеса, который не стесняется проб и ошибок, внедряя 3D-печать в производственный цикл. Что же двигает предприятиями на пути к замещению цепочки поставок с помощью аддитивных технологий?

Преимущества использования, целесообразность и экономическая эффективность

Будем честны: не каждого руководителя беспокоит принцип работы технологии, если она «молча» решает его проблемы. Только с аддитивной печатью — все наоборот: мы знаем, что такое 3D-принтер, но вот с какими задачами он справляется — большой вопрос.

Новости индустрии становятся научной фантастикой: почти каждый день мы читаем об изобретении принтера, решающего все задачи человечества. Российские промышленники не видят «мостик» между глянцевой наукой и настоящим проблемным полем. Отчасти это вина самих «аддитивщиков»: вместо разговоров на понятном языке прикладных решений специалисты снова начинают научно-популярные лекции. 3D-технологии в 2020 году уступали конвейеру, но лишь потому, что сама «аддитивка» не может говорить с бизнесом на простом и понятном языке — языке экономики и решений.

Расскажи, как цифровая трансформация изменила твой бизнес

Преимущество № 1: каталог заказа — вся конструкторская документация

С помощью 3D-печати предприятие получает деталь абсолютно любой номенклатуры. Пусть даже завод-производитель этой детали закрылся полвека назад, а единственный поставщик — сомнительная контора из Тайваня: при наличии чертежа, модели или образца специалист получает на руки изделие уже через пару дней.

Преимущество № 2: минимальный квант поставок — одна единица

Есть и более позитивный сценарий, где «материнский» завод-изготовитель не закрылся, а продолжает активный выпуск. Только спускать с конвейера тираж в пару десятков изделий ему просто невыгодно: предприятие-закупщик вынуждено платить за всю партию, где минимальный квант составляет 1000 и более единиц. Заплатив за полную загрузку фуры, покупатель «возьмет в оборот» те 20 изделий, а оставшиеся 980 деталей останутся пылиться на складе. 3D-печать не ставит условия на минимальный квант: бизнес получает изделия только в запрашиваемом объеме — ни больше ни меньше.

Преимущество № 3: по отдельности — выгоднее

В кабине машиниста есть некий аналог коробки передач — задатчик позиций. Стоимость устройства достигает 1 млн рублей, жизненный цикл механизма — десятки лет. Только вот пластиковая крышка задатчика деформируется в первый же год эксплуатации. Нормы текущего ремонта не позволяют выпустить локомотив из депо с такой деформацией, но крышка аппарата просто не продается отдельно. Трещина пластиковой панели себестоимостью не более ста рублей зачастую вынуждает покупать новое изделие за 1 млн.

Так и вы наверняка сможете вспомнить похожие примеры на своем опыте, когда поставщик отказывается продавать отдельную деталь, требуя покупку всего комплекта. 3D-печать позволяет получить любую составляющую сборки всего лишь при наличии чертежа и макета.

Преимущество № 4: сокращение срока поставок

Часто заводы-изготовители необходимых комплектующих сосредоточены в определенных регионах. Такие предприятия снабжают бизнес по всей стране, и порой расстояние между продавцом и покупателем достигает тысяч километров. Ждать такой заказ приходится до полугода — с учетом очереди на конвейере. Да, можно подождать. Или обратиться с заказом к производственной площадке 3D-печати. Время доставки обычно не превышает 7 дней с момента обращения.

Преимущество № 5: повышение качества потребительских свойств

Специалисты часто выдвигают обоснованные претензии заводу-изготовителю: детали могут не соответствовать заявленным характеристикам — будь то термостойкость или прочность на излом. Только менять производственные процессы из-за пары жалоб производитель не намерен — хотя бы потому, что другого «конвейерного» изготовителя просто не существует. 3D-печать же может пойти навстречу.

Проблемы внедрения 3D-печати на предприятиях и недостатки технологии

У «аддитивки» есть ограничения в области печати: предприятие не может получить цельное металлическое изделие шириной, например, в несколько метров. Но эта задача решаема — уже сейчас появляются пилотные образцы оборудования, способные справиться и с этой задачей.

Кроме того, себестоимость «аддитивного» изделия остается выше конвейерной. Но экономика бизнес-процессов на стороне 3D-печати: производство деталей на принтере однозначно дешевле минимального кванта поставки завода-изготовителя, состоящего на 90% из ненужного объема.

Всего пару лет назад на повестке дня стоял вопрос о качестве печати, но даже в России технологии шагнули вперед настолько, что найти недобросовестного изготовителя — редкость. Уже в 2021 году окончательную точку в вопросе качества печати поставит всероссийское СРО: крупнейшие «аддитивщики» заинтересованы в единых стандартах, чтобы огородить отрасль от репутационных рисков.

Следующий недостаток на очереди — скорость печати. В зависимости от габаритов и сложности геометрии изделия на его производство уходит от часа до десятка часов. Проблема решаема — и не только развитием технологий: уже сейчас большие компании, имеющие в распоряжении десятки принтеров, нивелируют медленный темп количеством производственных «линий». Но малые производители с 5-6 принтерами при наличии заказов вынуждены работать и днем, и ночью.

Самое интересное — напоследок: 3D-принтер может просто взорваться. Такая проблема появилась недавно: благодаря разработке оборудования, способного печатать любыми материалами (пластик, металл, смолы), производители стали «загружать» принтер разными видами сырья в течение дня, часто забывая почистить принтер. А многие образцы нельзя смешивать. Проблема решается дисциплиной и ответственностью.

Границы применения аддитивных технологий в бизнесе

У бизнеса три ключевых маркера, по наличию которых руководитель принимает решение о целесообразности трансформации цепочек поставок с применением «аддитивки».

Первый маркер — инновации. Если вы специализируетесь на выпуске наукоемкого продукта с обязательным наличием нескольких пилотных версий, то 3D-печать для вас. Прототипирование — одна из самых распространенных услуг в 3D-печати. Бизнес получает возможность экспериментировать с формой и дизайном конечного продукта, корректируя параметры прямо на экране компьютера. Этой возможностью пользуются даже промышленные гиганты: проектируя пассажирские вагоны для Египетских железных дорог, холдинг ТМХ использовал именно аддитивные технологии.

Второй маркер — экономность. Если ваши статьи расходов по направлению «заказ комплектующих» превышают ожидаемые нормы, то можно обратиться к 3D-печати, чтобы рассчитать стоимость аддитивного производства. Сокращение издержек — одно из ключевых УТП в «аддитивке».

Массовое применение 3D печати в категории потребительских товаров

«Аддитивка» стала передовым ньюсмейкером не только в машиностроении, но и в легкой промышленности. Печать сувениров и фигурок настолько плотно ассоциируется с 3D-технологиями, что уже не привлекает внимания.

Теперь все внимание на «конвейерных» гигантах: кто первым покажет толерантность к новым технологиям, а заодно и попробует сформировать новое УТП? Пока пальма первенства находится у немецкого концерна Adidas: еще в 2018 году производитель одежды пообещал выпустить в ближайший год 200 тысяч пар кроссовок с применением аддитивных технологий. «4D-FUSIO», главная модель «аддитивной» линейки, показывает хорошие продажи именно благодаря своему УТП. Создание дополнительной стоимости с помощью инструмента сокращения издержек — будущее 3D-печати в легкой промышленности, на которое производители делают ставку.

Внедрение 3D-печати в производство: пошаговая инструкция

Среди инноваций последних лет у «аддитивки» минимальный порог вхождения. Вспомните нанотехнологии: вряд ли бизнес в Москве мог найти два десятка «нано»-подрядчиков, которые разработают для него решение на следующий день. С 3D-печатью куда проще.

1. Изучите затраты на закупку или производство комплектующих

Обратите внимание на:

Если хотя бы по одному из этих пунктов вы поставили «галочку», значит, 3D-печать может вам подойти.

2. Следует определиться, закупать ли вам собственные принтеры или обращаться к подрядчику

Рассмотрим каждый сценарий.

3. Вне зависимости от выбранного сценария следующий шаг — создание 3D-модели

С помощью лазерного сканера вы получаете объемный графический макет изделия, которое уже через пару дней будет готово встроиться в производственный процесс. Но отсутствие детали «под рукой» — не помеха: специалисты способны изготовить изделие по чертежу или фотографии.

4. Выбор материала и технологии печати

Если «оригинал» детали изготавливается из металла, а подрядчик предлагает деталь из пластика — не спешите обвинять его в отсутствии компетенций. Современные полимеры не уступают, а зачастую и превосходят металлы по требуемым характеристикам. Главное — запросить требуемую сертификацию и результаты испытаний сырья, из которого вы получите готовое изделие.

5. Сама 3D-печать

3D-модель отправляется на компьютер, синхронизированный с принтером. Затем настраивается подача материала и запускается процесс. Уже через пару часов (или пару десятков — зависит от сложности геометрии изделия) вы получите готовую деталь, не отличимую от фабричной. В некоторых случаях далее следует процесс постобработки — что идентично «конвейерному» изготовлению.

А дальше — только запуск печати «в поток» и повышение маржинальности производства за счет отказа от проблемных «конвейерных» позиций. Но других вариантов для внедрения — масса: от прототипирования пилотных проектов до создания нового продукта, специально ориентированного на 3D-печать с возможностью создания дополнительной стоимости за счет «месседжа» об использовании инновационных технологий производства.

Перспективы и тенденции развития аддитивных технологий для бизнеса

Почва для интеграции аддитивных технологий в бизнес благодатна как никогда: крупнейшие холдинги подают пример малому и среднему бизнесу, а «на местах» производство и сборку ведут молодые специалисты, для которых «аддитивка» — открытая книга. Себестоимость материалов и печати снижается, маржинальность бизнеса заказчика — только растет. Снимаются ограничения на область печати — точно так же, как и ограничения в юридическом поле: уже сейчас конструкторская документация изделий включает в себя допуск «аддитивных» материалов. Главное теперь — не растерять преимущество. Стратегическая защита имиджа технологий лежит на каждом производителе.

5 основных проблем 3D-печати и пути их решения

Будущее 3D-печати выглядит достаточно впечатляющим. Опрос, проведенный в 2017 году международной компанией по предоставлению производственных услуг Jabil среди более чем 300 компаний, стал первым подтверждением этих оптимистических настроений. Новое исследование 2019 года показало, что аддитивное производство используется все шире во многих отраслях:

Как и любая инновационная технология, 3D-печать сталкивается с рядом проблем (подробнее об этом будет сказано ниже), однако все вышеупомянутые настроения имеют под собой твердые основания. Аддитивное производство прошло долгий путь всего за два года: обсуждения потенциальных преимуществ превратились в реальные результаты, интерес к которым наблюдается в каждой промышленной отрасли. Всего несколько примеров:

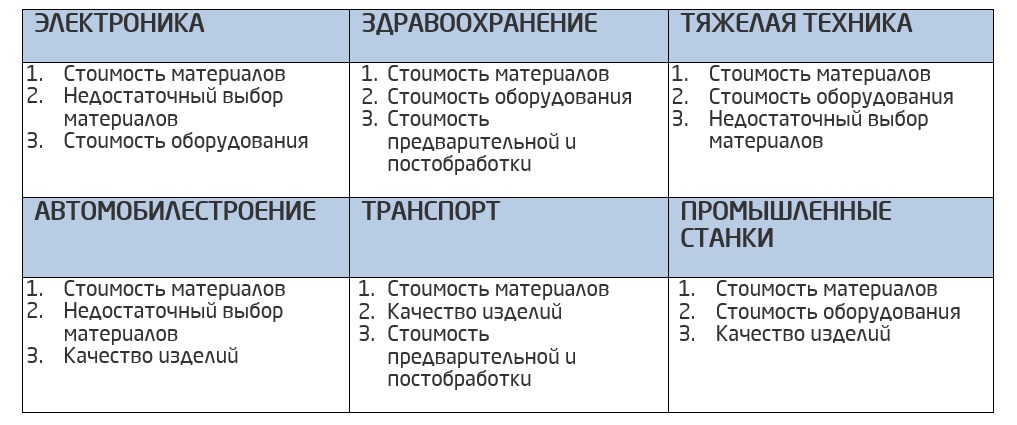

Для 56% компаний главной проблемой использования 3D-печати является стоимость или доступность необходимых материалов

Эти аргументы убедительно показывают, каким потенциалом для преобразования производства обладают аддитивные технологии. В то время как одни компании уже экономят массу времени и средств на всех производственных этапах, другие с нетерпением ждут, когда технология будет готова для использования в их отрасли.

Несмотря на это, 97% участников опроса признаются, что при использовании 3D-печати столкнулись с теми или иными проблемами. Выявление этих проблем происходит одновременно с дальнейшим развитием технологии, что открывает новые возможности для их преодоления.

С чем связаны проблемы 3D-печати

В опросе, проведенном Jabil в 2017 году, респонденты назвали главной проблемой аддитивного производства расходы на него (на предварительную и постобработку, оборудование и материалы), а в 2019-м большинство опрошенных сетовали на высокую стоимость материалов. И действительно, в последние годы технология все больше сталкивается с проблемами, связанными с материалами для производства. Взгляните:

Несмотря на то, что в таблице представлены только основные 5 проблем, с которыми сталкиваются производители в таких отраслях, как бытовая электроника, здравоохранение, производство тяжелой техники, автомобилестроение, транспорт и промышленное станкостроение, при их индивидуальном рассмотрении мы также обнаруживаем определенную закономерность.

Более детальное исследование показывает, что для 56% компаний главной проблемой использования 3D-печати является стоимость или доступность необходимых материалов. 44% особо подчеркивают свои проблемы с кадрами (такие как нехватка квалифицированного персонала или профильных специалистов), а 39% выделяют трудности с самими производственными процессами (например, проблемы проектирования или постобработки). Среди прочих трудностей, связанных с 3D-печатью, респонденты указывали на проблемы с платформой (доступность или стоимость 3D-принтеров применительно к решению конкретных задач) и экосистемой (взаимодействие с производственным циклом, системами управления предприятием и организации производства). Подобного рода трудности распределены в таблице по отраслям.

Материалы для аддитивного производства

94% респондентов заявили, что их проектно-конструкторские отделы вынуждены выбирать традиционные методы производства вместо 3D-печати из-за отсутствия нужных материалов. И это действительно важная проблема. Основными препятствиями могут быть не только стоимость и доступность материала, но и его рабочие характеристики.

Как упоминалось выше, качество изделий (отсутствие дефектов, прочность, внешний вид и т. д.) является проблемой, с которой сталкиваются многие производители. В то время как некоторые отрасли (например, стоматология и производство слуховых аппаратов) уже давно знакомы с технологией и используют ее на благо клиентов, другие еще не продвинулись дальше прототипирования. Это связано с тем, что некоторые отрасли (например, здравоохранение и авиакосмическая индустрия) требуют использования сертифицированных материалов или специальной оценке качества материалов, которые будут использоваться после создания прототипа.

Согласно исследованию Jabil, наиболее часто используются полимерные материалы для 3D-печати, тогда как производители больше всего заинтересованы в использовании металлов. В настоящее время 3D-печать больше всего подходит для сложных, кастомизированных деталей, которые дорого и трудно изготовить традиционными методами. Но по мере снижения стоимости материалов и повышения производительности оборудования ожидается, что скоро металлы станут доступнее для аддитивного производства.

При выборе материалов для аддитивного производства помните о том, что их можно разрабатывать на заказ. При разработке специальных порошков и филаментов производители применяют весь накопленный опыт и учитывают особые требования заказчика. В этом случае характеристики готовой детали будут идеально отвечать спецификации.

Повышение доступности материалов, сокращение времени выхода на рынок и снижение затрат на производство – это лишь некоторые преимущества использования материалов, разработанных на заказ.

Учитывая, что технология аддитивного производства прошла столь долгий путь всего за несколько лет, решение проблем с материалами не должно занять много времени. По мере появления новых материалов возможности аддитивного производства будут только расширяться. Поскольку 3D-печать также позволяет увеличить количество производимых деталей, она открывает действительно невероятные возможности.

6 из 10 респондентов заявили, что начнут более широко применять 3D-печать в своем производстве тогда, когда появится больше экономически эффективных, сертифицированных материалов. Кроме того, 59% говорят, что готовы не только использовать технологию аддитивного производства, но и всячески расширять ее применение.

Инвестиции в квалифицированный персонал будут ключом к более быстрому внедрению аддитивных технологий

Бюджетные ограничения в аддитивном производстве

Производители нуждаются в надежных системах 3D-печати, которые могут обеспечить достаточный уровень качества. Однако качество требует финансовых вложений. Поэтому неудивительно, что расходы на оборудование и материалы рассматриваются как основное препятствие внедрению 3D-печати.

Прежде чем взять аддитивное производство на вооружение, необходимо разработать детальную стратегию. Для этого нужно проанализировать весь производственный цикл, разработать экономическое обоснование и спланировать бюджет. Аддитивное производство – это всегда долгосрочные инвестиции, а порой и полная трансформация процесса производства. Хотя системы и материалы могут показаться дорогостоящими, в будущем они, скорее всего, компенсируют или значительно снизят финансовые и временные затраты и повысят эффективность производства.

Для тех, кто не хочет включать 3D-печать в свой производственный цикл, подойдет вариант заказа 3D-услуг у сторонней организации.

Опробуйте решение ваших задач с помощью 3D-технологий – закажите тестовую 3D-печать/3D-сканирование в iQB Technologies:

Недостаток знаний и опыта в сфере 3D-печати

Учитывая, как быстро развивается аддитивное производство, специалистов в этой области пока недостаточно, и респонденты неоднократно указывали на это.

Решить эту проблему можно, вырастив собственных специалистов. Обучение сотрудников разным технологиям – будь то литье под давлением или моделирование – значительно ускорит внедрение технологии. В процессе обучения моделированию для аддитивного производства вашей команде может потребоваться дополнительная помощь. Согласно опросу, компании, которые обучают собственных специалистов, также отмечают рост заинтересованности и креативности сотрудников и их гордость за профессиональные успехи.

Как и в любом другом случае, инвестиции в квалифицированный персонал будут ключом к преодолению этой проблемы. Кроме того, ваша организация может рассмотреть возможности партнерства с университетами, где студентов уже обучают аддитивным технологиям.

Независимо от того, новичок вы в аддитивном производстве или опытный пользователь, конкуренция за квалифицированных специалистов будет непростой.

Возможности 3D-печати для масштабирования производства

Одно из главных преимуществ, которое поможет вашему бизнесу выделиться среди конкурентов, – это скорость. Скорость создания идей, скорость прототипирования и скорость производства – вот что особенно ценно в мире, где важен быстрый результат. По мере своего развития аддитивное производство все больше отвечает этим требованиям.

В конечном итоге 3D-печать устраняет многие препятствия для вывода продукта на рынок или для его пробных поставок, поскольку она не требует значительных инвестиций в оснастку, формовку и оборудование, необходимых при традиционных методах производства. Любые организации – от стартапов до международных компаний – могут извлечь из аддитивных технологий значительную выгоду.

Партнерство в отрасли уже приводит к ощутимым результатам и открывает для 3D-печати все новые сферы применения. И чем более доступной становится технология, тем больше инноваций она рождает.

Не проблемы, а задачи

Хорошая новость – 98% респондентов настроены оптимистично и уверены, что у всех нас получится преодолеть проблемы, связанные с аддитивным производством. Более того, 55% ожидают прорыва уже в ближайшие три года.

Нам же необходимо сосредоточить свои усилия на следующих задачах:

Единственный элемент, которому не было уделено особого внимания, это время. Несмотря на то, что мы живем в постоянно меняющемся мире, некоторые производители очень неохотно принимают изменения. Теперь для них пришло время осознать, что изменения сегодня – залог успеха в будущем.

Перевод с английского. Источник публикации: jabil.com

Фото в заставке: twitter.com/Jabil

Аддитивные технологии. Виды, особенности, харатктеристики аддитивных технологий

Аддитивные технологии (от английского Additive Fabrication) – обобщенное название технологий, предполагающих изготовление изделия по данным цифровой модели (или CAD-модели) методом послойного добавления (add, англ. – добавлять, отсюда и название) материала. Изобретатель аддитивных технологий — Чарльз Халл, сконструировал первый стереолитографический трехмерный принтер в 1986 г..

Аддитивное производство (АП) включает в себя ряд этапов:

Проектирование в среде САПР. Изготовление любых деталей с использованием АП начинается с создания виртуальной модели с помощью специального программного обеспечения для твердотельного моделирования, которое полностью описывает геометрическую форму и размеры внешней поверхности изделия. На выходе получают трехмерное представление твердого тела или его поверхности.

Преобразование в STL-файлы. Программное обеспечение САПР для твердотельного моделирования выводит файлы в формате STL (Stereo Lithography). В файлах описаны внешние замкнутые поверхности изначальной САПР-модели, формирующие основу для расчета слоев.

Перенос STL-файла в машину аддитивного производства и манипулирование этими файлами. STL-файл с описанием изделия передается в машину АП, где производится исправление размеров, позиционирование и ориентация для изготовления изделия.

Настройка машины. Перед началом изготовления машину АП необходимо настроить. Устанавливают параметры изготовления, например пределы использования материала, источник энергии, толщину слоя и т.д.

Изготовление. Изготовление изделия представляет собой большей частью автоматизированный процесс, выполняемый практически без контроля оператора.

Извлечение изделия. Для извлечения изделие требуется провести некоторые манипуляции с машиной, в которую встроены блокировки безопасности, что обеспечить, например, снижение температуры или отсутствие активно движущихся частей.

Последующая обработка. После извлечения изделия из машины может потребоваться его дополнительная очистка перед использованием. На этом этапе изделия могут не иметь нужную прочность или в них остаются вспомогательные поверхности, которые необходимо удалить.

Применение. В некоторых случаях детали не требуют дополнительной обработки и после изготовления и постобработки готовы к использованию. В других случаях может потребоваться грунтовка и покраска для создания нужной текстуры поверхности и финишной обработки.

Факторы, благоприятствующие аддитивному и традиционному производствам, приведены в табл. 1.

Таблица 1. Факторы, благоприятствующие аддитивному и традиционному производствам

| Благоприятствуют АП | Благоприятствуют традиционному производству |

| Малые объемы производства | Большие объемы производства |

| Высокая стоимость материалов | Низкая стоимость материалов |

| Высокая стоимость станочной обработки | Легкость обработки деталей |

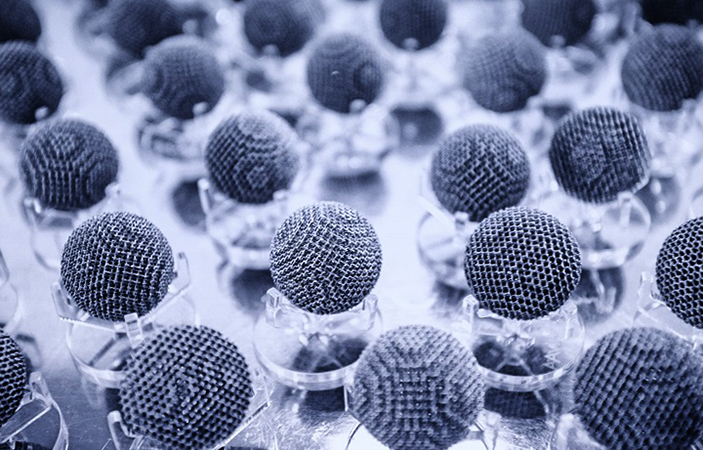

Наиболее востребованными технологиями в настоящее время являются : селективное лазерное плавление (Selective laser melting, SLM); селективное электронно-лучевое плавление (Selective electron beam melting, EBM) и прямое лазерное нанесение металла (Direct laser metal deposition, DLMD).

Selective Laser Melting (SLM)

Технология SLM включает в себя:

Однако процесс селективного лазерного плавления требует высокой мощности лазера (0,05-1 кВт), хорошего качества лазерного пучка и малой толщины порошкового слоя (что означает замедление изготовления). Более того, при затвердевании, детали склонны давать сильную усадку, вызывая значительные остаточные напряжения в изготовленных изделиях; эти остаточные напряжения могут приводить к деформациям и даже расслоениям в конечном продукте. Для нависающих элементов изделия нужны поддерживающие структуры, а термические напряжения, порождаемые процессом, требуют наличия фиксаторов.

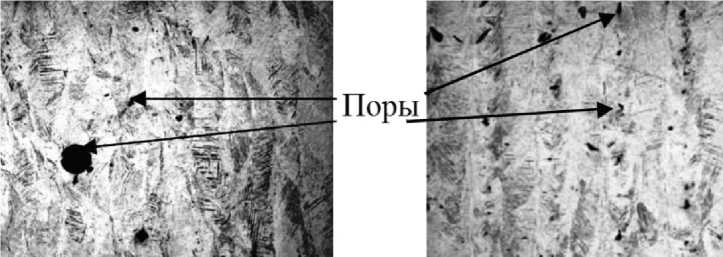

Рис. 1. Дефекты – поры в срезе образца изделия, полученного при помощи метода селективного лазерного плавления

На конечное качество микроструктуры изделий наибольшее влияние оказывают мощность лазерного источника, скорость сканирования лазерного луча, стратегия обработки лазерным лучом сплавляемого слоя изделия. От выбранной стратегии обработки лазерным лучом при селективном лазерном плавлении зависят механические свойства и пористость образцов, а также время изготовления каждого слоя изделия и всего изделия в целом.

Фактически, EBM основана на том же принципе, что и технология лазерной плавки, за исключением использования электронных пучков высокой мощности вместо лазерных лучей. Процесс ЕВМ выгодно отличается от лазерных процессов более высокой скоростью сканирования, что сокращает время изготовления изделия, и меньшими термическими напряжениями. Однако круг используемых материалов ограничен проводящими электрический ток металлическими порошками, а качество поверхности изделия уступает результату лазерных процессов.

Процесс ЕВМ выполняется в камере с глубоким вакуумом, что делает его довольно затратным, но облегчает работу с материалами, чувствительными к окислению, что важно, например, для изготовления медицинских имплантатов и в некоторых авиационно-космических приложениях.

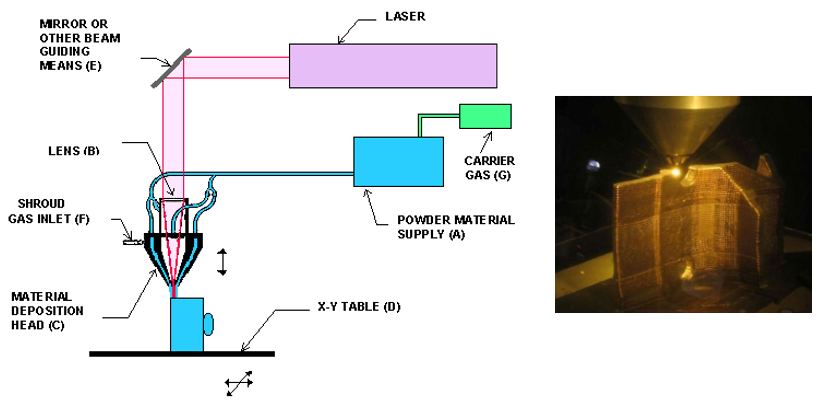

Direct laser metal deposition (DLMD)

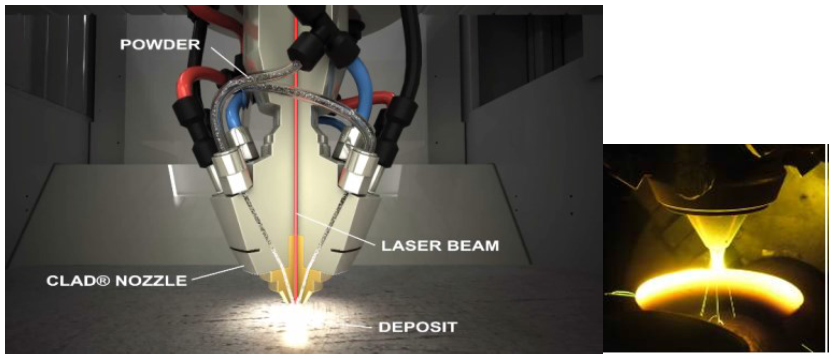

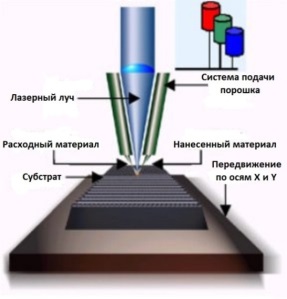

Технология прямого лазерного нанесения металла основана на применении лазерного излучения и соосной с ним (или боковой) подаче порошка на подложку, при этом поток порошка и лазерное излучение сфокусированы в одну точку.

Three-Dimensional Printing (3DP). Струйная трехмерная печать – один из старейших методов аддитивного производства. Технология, разработанная в Массачусетском технологическом институте в 1993 г., получила коммерческое распространение в 1995 г. с помощью компании Z-Corporation, приобретенной корпорацией 3D Systems в 2012 г.

Данная технология является одной из разновидностей систем аддитивного построения изделия по его CAD-модели и отличается от многочисленных схожих схем тем, что процесс осуществляется по принципу обычного принтера – через сопла печатающих головок.

Direct additive laser construction (CLAD)

Прямое лазерное аддитивное построение – технология, применяемая исключительно на промышленном уровне ввиду сложности и относительно узкой специализации.

Рис. 2. Процесс построения детали по технологии CLAD

Позиционирование «печатной головки» осуществляется по пяти осям: вдобавок к перемещению в трех плоскостях, головка обладает способностью изменять угол наклона и поворачиваться вокруг вертикальной оси, что позволяет работать под любым углом. Подобные устройства зачастую используются для ремонта крупногабаритных изделий, включая производственный брак. Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

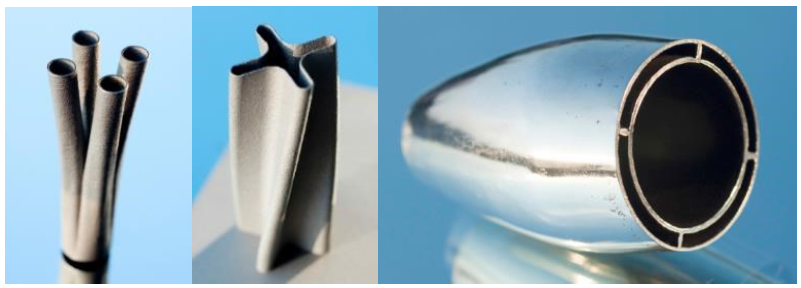

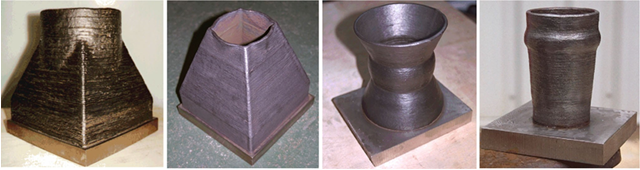

Полноценные установки CLAD предусматривают использование герметичной рабочей камеры с инертной атмосферой для работы с титаном и другими металлами и сплавами, поддающимися оксидации. Технология CLAD (рис. 3) позволяет изготавливать трехмерные металлические изделия (рис. 4), а также производить ремонт изношенных частей деталей (рис. 5), в том числе механически обработанных. При этом изготавливаемые части имеют низкий уровень пористости (менее 0,01 %) и высокие механические свойства, близкие к свойствам материала, получаемого путем обработки давлением.

Рис. 3. Схема работы установок, использующих технологию CLAD

Рис. 4. Изделия, изготовленные по технологии CLAD

Рис. 5. Лабиринтное уплотнение, отремонтированное с помощью технологии CLAD

Нанесение порошка и наплавка производятся на любые поверхности. Таким образом, возможно изменение формы готовых изделий и исправление ошибок, возникших, например, в ходе механической обработки.

Технология CLAD позволяет использовать разнообразные порошковые материалы, в том числе порошки титановых, никелевых сплавов, различных сталей и др. При этом возможно использование сразу нескольких композиций. Для предотвращения окисления материала построение происходит в атмосфере защитного газа.

Directed light fabrication (DLF). DLF – технология изготовление направленным светом.

Direct Manufacturing (DM)

Название аддитивной технологии DED по классификации ASTM, используемое компанией Sciaky Inc. (США).

Direct Metal Deposition (DMD). Процесс прямого нанесения металлов является разновидностью технологии лазерного нанесения металлов (LMD, Laser Metal Deposition).

Direct Metal Laser Sintering (DMLS). Процесс прямого лазерного спекания металлов требует использования связующих веществ с температурой плавления ниже, чем у основного металлического компонента. В качестве таких связующих материалов могут использоваться полимерные порошки, которые выжигаются из изделия при последующей обработке, либо металлические порошки с более низкой точкой плавления. В отличие от чистых металлов, плавление которых происходит одновременно по всему объему, у легированных металлических порошков есть диапазон температур, в котором в процессе плавления/затвердевания жидкая и твердая фаза сосуществуют.

Процесс прямого лазерного спекания легированных порошков, представляющий особый интерес для технологий АП, требует точного контроля параметров лазерной обработки для обеспечения неконгруэнтного плавления порошка в двухфазной области. Однако характерные для DMLS локализованные быстрые тепловые циклы осложняют точное управление температурой спекания. Эти трудности приводят к недостаточному уплотнению порошка, возникновению гетерогенной микроструктуры и ухудшают свойства изделий из легированных порошков.

Direct Metal Printing (DMP)

DMP – название аддитивной технологии PBF по классификации ASTM, используемое компанией 3D Systems Corp. (бывшая Phenix Systems) (США).

Electron Beam Direct Manufacturing (EBDM)

EBDM – название аддитивной технологии DED по классификации ASTM, используемое компанией Sciaky Inc. (США).

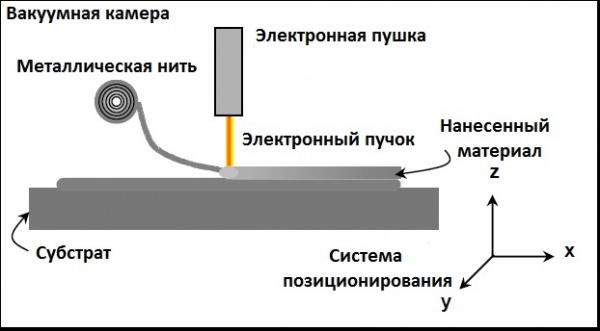

Electron beam freeform fabrication (EBF3). Произвольная электронно-лучевая плавка (EBF3) (рис. 6) – технология, разрабатываемая специалистами НАСА для применения в условиях невесомости (рис. ). Отсутствие гравитации делает работу с металлическими 7порошками практически невозможной, поэтому технология EBF3 подразумевает использование металлических нитей.

Рис. 6. Схема работы EBF3 принтеров

Рис. 7. Специалисты НАСА проводят испытания прототипа EBFȝ в условиях искусственной невесомости

Процесс построения схож с 3D-печатью методом послойного наплавления (FDM), но с использованием электронно-лучевой пушки для плавки расходного материала. Данная технология позволяет создавать металлические запасные части на орбите, что существенно сокращает затраты на доставку частей и обеспечивает возможность быстрого реагирования на внештатные ситуации.

Extrusion Free Formation (EFF)

Fused Deposition Modeling (FDM). Сущность изготовления объектов путем послойной наплавки заключается в том, что материал расплавляется в разогретом сопле-дозаторе, движениями которого непосредственно управляет программное обеспечение системы автоматизации производства. После экструзии из сопла, материал остывает и затвердевает. Изделие формируется последовательным нанесением слоев материала. Поскольку материал нагревается до температуры лишь на 1°С превышающей температуру плавления, он становится твердым практически сразу после экструзии, соединяясь с предыдущими слоями.

Для изготовления изделий сложной формы с нависающими частями с помощью отдельных сопел создаются поддерживающие структуры (опоры). В качестве материала при изготовлении объектов путем послойной наплавки (FDM) чаще всего используются полилактид (PLA) и акрилонитрилбутадиенстирол (АБС-пластик), который облегчает и ускоряет печать благодаря созданию растворимых опор и покрытия, улучшающего качество поверхности.

Разрешение и точность модели в процессе послойной наплавки ограничены диаметром сопла, а скорость изготовления – необходимостью выполнять физические перемещения сопла через рабочую область. Точность изготовления может достигать ±0,05 мм.

Основными преимуществами FDM является большой выбор материалов и хорошие физико-механические свойства конечных изделий, изготовленных с использованием этой технологии. Изготовленные изделия являются одними из самых прочных полимерных изделий, которые изготавливаются в АП. Применимость этого процесса ограничивается более низкими механическими свойствами и худшим качеством поверхности конечного продукта по сравнению с деталями, изготовленными способами традиционного литья.

Laser Cusing Laser consolidation (LC). Название аддитивной технологии PBF по классификации ASTM, используемое компанией Concept Laser GmbH (Германия).

Laser Engineered Net Shaping (LENS). Процесс точного лазерного формования является разновидностью технологии лазерного нанесения металлов (LMD). Метод LMD отличается от DMLS и SLM способом подачи порошка.

Laser Metal Deposition (LMD). Технология лазерного нанесения металлов отличается от DMLS и SLM способом подачи порошка. Система LMD состоит из порошкового питателя, который вводит порошок через сопла в систему подачи газа. Мощный лазерный пучок светит сквозь центр набора сопел и фокусируется вблизи подложки – основы, на которой будет изготовлена деталь. Подложка сканируется в поперечных направлениях, чтобы сформировать требуемую геометрию, а затем происходит послойное нанесение порошка до формирования трехмерного изделия.

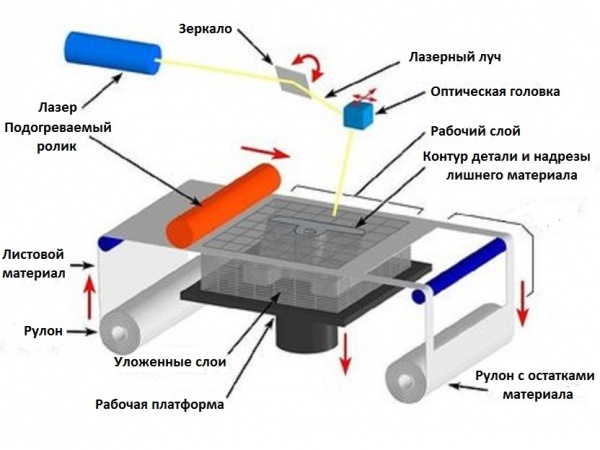

Laminated Object Modeling (LOM)

Первоначально LOM был разработан для бумаги, с одной стороны покрытой клеем, похожий на толстый пергамент. Толщина бумаги находилась в диапазоне 0,07 до 0,02 мм.

В настоящее время принципы ламинирования листовых материалов путем «соединение – раскрой» успешно применяются для изготовления деталей из металла, керамики и композитных материалов. В этом случае вместо бумажных и полимерных листов в качестве строительного материала для формирования полуфабрикатов применяются керамонаполненные или металлонаполненные ленты, затем полуфабрикаты подвергаются постобработке в печи при высокой температуре для склеивания и спекания материала изделия. Эти ленты затем используются для построения изделий путем стандартного процесса ламинирования листовых материалов.

Метод ламинирования подразумевает последовательное нанесение тонких листов материала с формированием за счет механической или лазерной резки и склеиванием для получения трехмерной модели. В качестве расходного материала может использоваться и металлическая фольга. Получаемые модели не являются полностью металлическими, т.к. их целостность основана на применении клея, связующего листы расходного материала.

Плюсом данной технологии является относительная дешевизна производства и высокое визуальное сходство получаемых моделей с цельнометаллическими изделиями. Как правило, этот метод используется для макетирования. При использовании данной технологии происходит склеивание тонких слоев материала построения посредством нагрева и сдавливания (рис. 8). Затем область слоя, не образующая тело выращиваемого объекта, мелко режется лазером, платформа с плоскостью построения опускается и наносится следующий слой. Операция повторяется до полного построения объекта. Таким образом, материал построения выполняет функции поддержки, которая затем удаляется механическим путем. В некоторых случаях при удалении поддержки могут возникнуть трудности.

Рис. 8. Схема работы 3D-принтеров, использующих технологию LOM

В процессах ламинирования листовых материалов керамические изделия чаще всего изготавливаются с использованием процессов «соединение – раскрой» из керамико-наполненных лент. Путем отливки формируют ленты из порошковой керамики, состоящей из таких соединений, как композит SiC и TiC-Ni, или алюминия с добавлением полимерного связующего. Ленты также могут быть использованы для изготовления металлических деталей. Из этих лент потом строят изделия с использованием стандартного процесса ламинирования листовых материалов.

Процесс LOM применяется также для быстрого изготовления инструментальной оснастки. Несмотря на определенный прогресс, достигнутый в разработке новых полимерных и металлических материалов, этот процесс редко применяется для изготовления конечной продукции. Среди причин такого положения вещей – трудность «доводки», ограниченная точность формирования изделий, неоднородность свойств материала и сложности с копированием и долговечностью мелких особенностей и деталей изделия.

Laser Engineered Net Shaping (LENS)

На сегодняшний день технология LENS (рис. 9) является наиболее совершенной (по достижимому уровню прочностных характеристик создаваемых объектов) реализацией метода послойного воспроизведения. Данный метод позволяет применять в качестве модельных материалов практически любые металлы и сплавы, которые могут быть расплавлены лазерным лучом без испарения. Создаваемые детали имеют ультрамелкозернистую структуру и в ряде случаев по своим механическим свойствам значительно превосходят изделия, получаемые из аналогичных сплавов традиционными методами.

Рис. 9. Технология LENS

Stereolithography (SL). Сущность процесса стереолитографии заключается в:

StereoLithography Apparatus (SLA)

Среди преимуществ данной технологии: неограниченные возможности геометрии объектов; точность и высокое качество поверхности (минимальная толщина слоя SLA принтеров доходит до 0,025-0,05 мм); высокая скорость работы 3D-принтеров и экологичность (отсутствие отходов). К недостаткам относят высокую стоимость принтеров (бюджетные принтеры, работающие по технологии SLA, такие как FORM 1 или Pegasus Touch, были выпущены совсем недавно). Целесообразность применения этой технологии обусловлена сложностью модели, необходимыми техническими свойствами объекта, объемом производства и т.п.

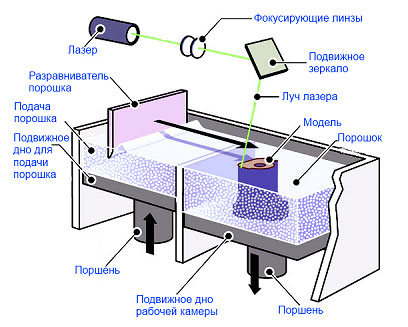

Selective Laser Sintering (SLS). Процесс селективного лазерного спекания SLS начинается с подготовки компьютерной модели изделия в CAD (системе автоматизированного проектирования). Затем для получения информации о контуре каждого слоя модель рассекается на тонкие слои. В процессе изготовления изделия применяется тонкий порошок (толщина слоя, как правило, не превышает 100 мкм), равномерно распределяемый валиком по подставке устройства и выборочно сканируемый по контуру лазером с мощностью 25-100 Вт (рис. 10).

Время засветки каждой частицы лазерным пучком находится в пределах от 0,5 до 25 мс. При столь коротких тепловых циклах спекание порошка в твердом состоянии не происходит, и для достаточно быстрого спекания необходимо частичное или полное расплавление частиц.

Процесс не требует построения поддерживающих структур, поскольку нерасплавленный порошок сам служит опорой для модели, а термические напряжения снижаются путем нагрева емкости с порошком.

Рис. 10. Технология SLS

Высококристалличные полимеры (прежде всего нейлоны), спекаемые через полное расплавление частиц, обеспечивают механические свойства, достаточные для конечных изделий. Напротив, аморфные материалы, спекание которых обычно происходит при температуре стеклования, демонстрируют недостаточные прочностные характеристики и поэтому находят применение лишь в быстром прототипировании, в частности при подготовки форм для литья.

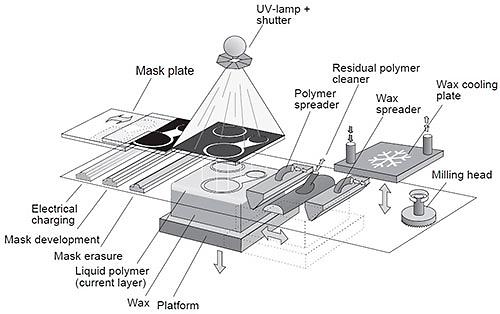

Solid Ground Curing (SGC). Технология SGC – версия SLA-технологии, в которой материал засвечивается не лазером, а ультрафиолетовой лампой. На плоскость построения наносится слой жидкого фотополимера, который затем отверждается с помощью УФИ-лампы, через специальную маску, которая формирует форму слоя модели. Незасвеченные участки с жидким полимером очищаются, и образовавшиеся пустоты заполняются жидким воском, который затвердевает благодаря прислоненной холодной пластине. Затем слой фрезеруется до необходимой толщины и аналогично начинает формироваться следующий (рис. 11). Технология обладает достаточно высокой точностью в Z-направлении, но большое количество отходов при фрезеровании слоев и высокие эксплуатационные затраты на сложную конструкцию принтера повышают стоимость печати.

Рис. 11. Технология SGC

Технологии аддитивного производства, использующие в качестве исходного материала проволоку, в зависимости от источника энергии, используемого для нанесения металла, подразделяют на процессы WLAM (лазер) и WAAM (дуга). Диаметр проволоки, применяемой в АП, обычно находится в диапазоне 0,2 до 1,2 мм.

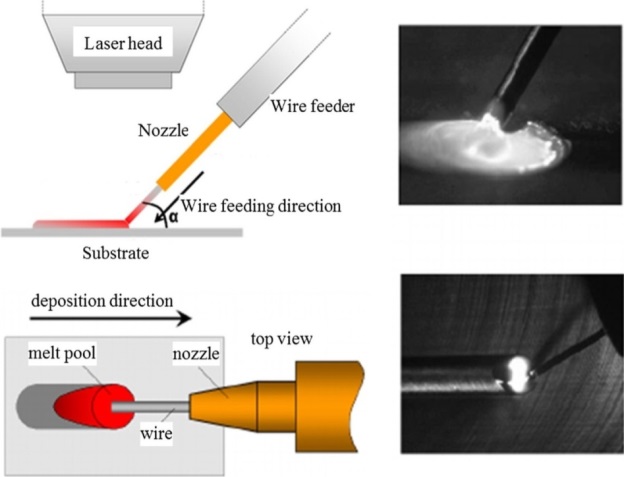

Система WLAM обычно состоит из лазера, автоматической системы подачи проволоки, станка с ЧПУ или роботизированной системы и некоторых других дополнительных устройств (например, системы подачи защитного газа, система нагрева или охлаждения). Лазер образует ванну расплава на нижележащем слое (substrate), в область расплава подается проволока, которая расплавляется. После ухода лазерного луча начинается процесс затвердевания и формируется узкий шов (рис. 12).

WLAM – универсальный процесс, позволяющий изготавливать крупные заготовки из разнообразных металлов и сплавов, при необходимости для получения требуемого качества поверхности используют постобработку. это процесс АП для изготовления металлических деталей с высокой плотностью.

Для процесса WLAM скорость подачи проволоки ограничена мощностью лазера. При высокой скорости подачи проволоки, она может полностью не расплавиться.

В работе приводятся данные скорости подачи проволоки и мощности лазера, для титановых сплавов скорость подачи проволоки должна равняться 2 и 1 м/мин при мощности лазера 2,06 и 1,2 кВт.

Рис. 12. Процесс подачи проволоки: слева – схема процесса; справа – изображение реального процесса (вид сбоку и сверху)

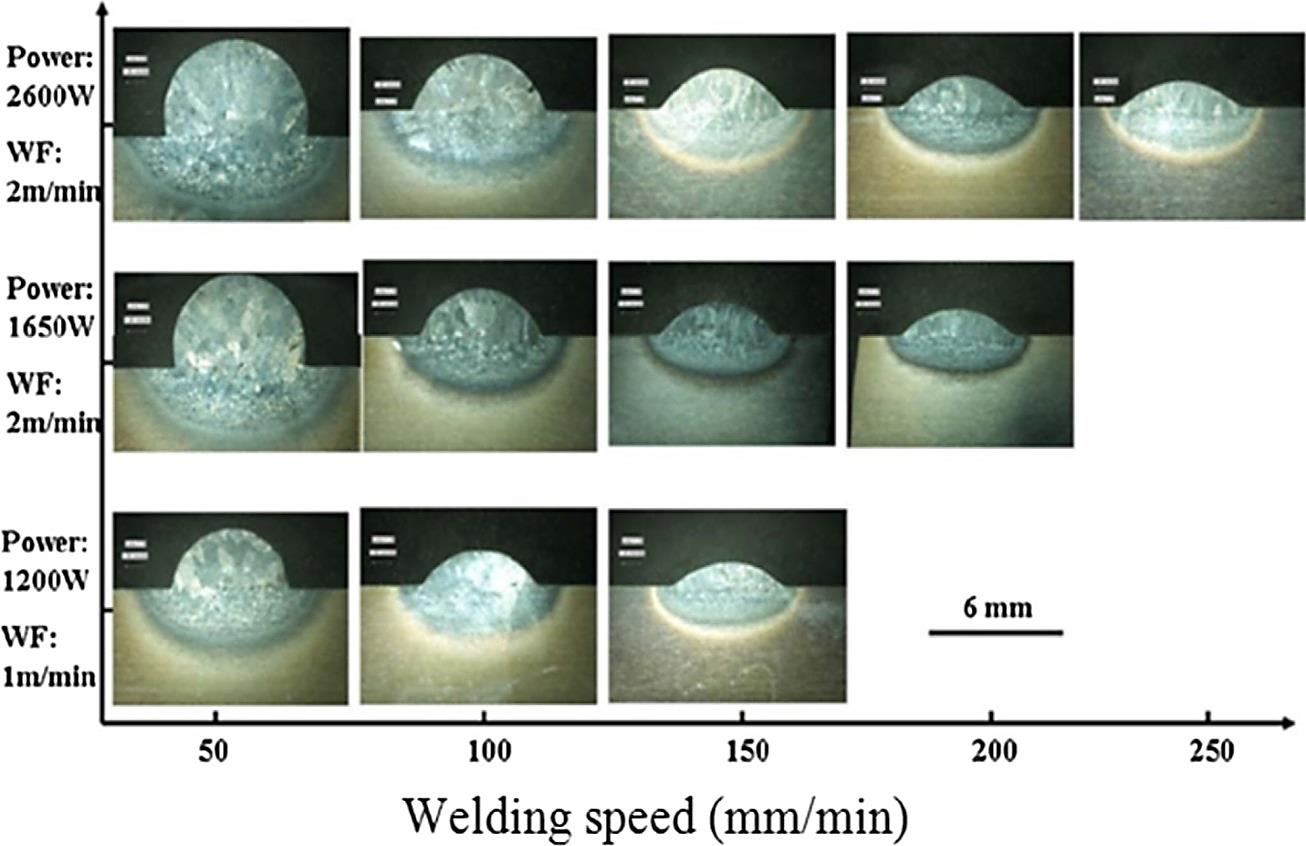

Рис. 13. Поперечное сечение отдельных слоев осажденного материала с различной мощностью лазера, скоростью подачи проволоки и скоростью формирования шва

Возможность получения изделий с использованием технологий дуговой сварки (GMAW, GTAW и PAW) анализировалась в различных работах (табл. 2).

Таблица 2. Различные формулировки процесса WAAM от разных исследовательских групп

| Синонимы | Институты/университеты | Энергетический ресурс |

| 3D welding | University of Nottingham | GMAW |

| Welding-based deposition | Southern Methodist University | GMAW, GTAW |

| 3D welding | Korea Institute of Science and Technology | GMAW |

| Welding-based rapid prototyping | University of Kentucky | GMAW |

| Near-net shape manufacturing | Tufts University | GMAW, PAW |

| Shape deposition manufacturing | Carnegie Mellon and Stanford University | GMAW, GTAW |

| GMAW-based rapid prototyping | Harbin Institute of Technology | GMAW |

| MPAW-based rapid prototyping | Xi’an Jiaotong University | Micro-PAW |

| Hybrid-layered manufacturing | Indian Institute of Technology | GMAW |

| WAAM | Cranfield University | GMAW, GTAW, PAW |

| WAAM | University of Wollongong | GMAW, GTAW |

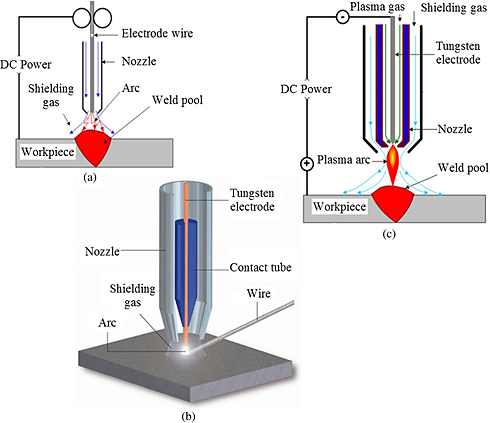

Схемы процессов GMAW, GTAW и PAW показаны на рис. 14.

GMAW – это процесс, в котором электрическая дуга формируется между плавящимся проволочным электродом и обрабатываемым металлом.

Процессы GTAW и PAW используют для сварки неплавящийся вольфрамовый электрод.

Технологии АП, использующие в качестве исходного материала проволоку, широко применяются в различных областях, включая аэрокосмическую и автомобильную индустрию, и для изготовления инструментальной оснастки.

Детали для аэрокосмической промышленности часто имеют сложную геометрию и выполняются из дорогостоящих материалов, при использовании традиционных технологий, коэффициент использования материала – невысокий, использование АТ позволяет получать заготовки, близкие по форме к конечным деталям, тем самым значительно повышая КИМ.

Рис. 14. Схематическая диаграмма процессов а) ГМДС, б) ГДС, в) ПДС.

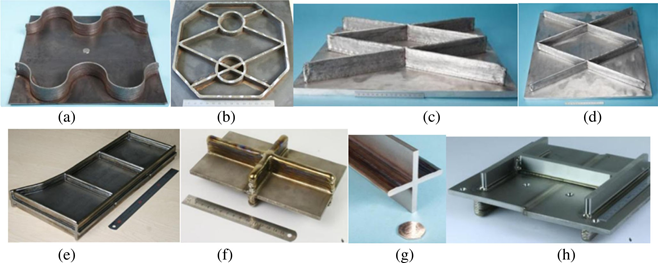

Металлические заготовки, изготовленные в процессе аддитивного производства при использовании в качестве исходного материала – проволоки, имеют относительно простую геометрию (рис. 15-16).

Рис. 15. Различные металлические заготовки из Университета Cranfield, изготовленные по технологии АП путем процесса ГМДС

Рис. 16. Силовые панели, изготовленные в процессе WAAM: a, b – углеродистая сталь, c, d – алюминий, e – титан, f – толстостенные ребра жесткости, g –титановая крестовина, h – Ti заготовка после механической обработки

В настоящее время получают развитие следующие технологии аддитивного изготовления объектов :

Two Photon Polymerization (2PP). Сущность технологии заключается в том, что сверхкороткие лазерные импульсы фокусируются в объем полимера толщиной в несколько сотен микрометров, который в составе имеет инициатор. Инициатор активируется и запускает реакцию полимеризации лишь при поглощении двух фотонов одновременно. Данная технология позволяет создавать объекты размером до 100 мкм.

Ballistic Particle Manufacturing (BPM). Выращивание объекта посредством нанесения микрокапель (струйного нанесения) расплавленного материала на поверхность построения из сопел движущейся печатной головки. Материал построения поступает к печатной головке уже в расплавленном состоянии. После окончания печати одного слоя платформа опускается и печатается следующий слой. В качестве материала построения могут использоваться, например, термопластик и воск.

Достоинства и недостатки аддитивных технологий

Основные преимущества замены традиционных технологий на аддитивное производство заключаются в следующем :

Широкому распространению АП препятствуют следующие технические и экономические барьеры (табл. 3) :

Таблица 3. Преимущества и недостатки различных методов аддитивного производства