в чем измеряется долговечность

Что такое надежность оборудования

Под надежностью понимается свойство объекта сохранять во времени в установленных пределах значения параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения технического обслуживания, ремонтов, хранения и транспортирования. Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетания безопасности, ремонтопригодности и сохраняемости (рисунок 1).

Рисунок 1 – Надёжность оборудования

Для абсолютного большинства круглогодично применяемых технических устройств при оценке их надежности наиболее важными являются три свойства: безотказность, долговечность и ремонтопригодность.

В то же время техника сезонного применения (уборочные сельскохозяйственные машины, некоторые коммунальные машины, речные суда замерзающих рек и т.д.), а также машины и оборудование для ликвидации критических ситуаций (противопожарное и спасательное оборудование), имеющие по своему назначению длительный период нахождения в режиме ожидания работы, должны оцениваться с учетом сохраняемости, т.е. показателями всех четырех свойств.

Есть наконец, целый ряд изделий (например, резинотехнические), оценивающийся главным образом сохраняемостью и долговечностью.

Перечисленные свойства надежности (безотказность, долговечность, ремонтопригодность и сохраняемость) имеют свои количественные показатели.

Так безотказность характеризуется шестью показателями, в том числе таким важным, как вероятность безотказной работы. Этот показатель широко применяется в народном хозяйстве для оценки самых различных видов технических средств: электронной аппаратуры, теплообменные аппараты систем воздушного отопления, летательных аппаратов, деталей, узлов и агрегатов, транспортных средств, нагревательных элементов. Расчет этих показателей проводят на основе государственных стандартов.

Долговечность также характеризуется шестью показателями, представляющие различные виды ресурса и срока службы. С точки зрения безопасности наибольший интерес представляет гамма-процентный ресурс — наработка, в течение которой объект не достигнет предельного состояния с вероятностью g, выраженной в процентах. Так для объектов металлургического оборудования (машины для подъема и перемещения жидких металлов, насосы и устройства для перекачивания вредных жидкостей и газов) назначают g = 95 %.

Ремонтопригодность характеризуется двумя показателями: вероятностью и средним временем восстановления работоспособного состояния.

Ряд авторов подразделяют надежность на идеальную, базовую и эксплуатационную. Идеальная надежность — это максимально возможная надежность, достигаемая путем создания совершенной конструкции объекта при абсолютном учете всех условий изготовления и эксплуатации. Базовая надежность — надежность, фактически достигаемая при конструировании, изготовлении и монтаже объекта. Эксплуатационная надежность — действительная надежность объекта в процессе его эксплуатации, обусловленная как качеством проектирования, конструирования, изготовления и монтажа объекта, так и условиями его эксплуатации, технического обслуживания и ремонта.

Основные положения надежности будут неясны без определения такого важного понятия, как резервирование.

Резервирование — это применение дополнительных средств или возможностей с целью сохранения работоспособного состояния объекта при отказе одного или нескольких его элементов.

Одной из наиболее распространенных разновидностей резервирования является дублирование — резервирование с кратностью резерва один к одному. В связи с тем, что резервирование требует значительных материальных затрат, его применяют лишь для наиболее ответственных элементов, узлов или агрегатов, отказ которых угрожает безопасности людей или влечет тяжелые экономические последствия. Так пассажирские и грузопассажирские лифты подвешиваются на несколько канатов, самолеты снабжены несколькими двигателями, имеют дублированную электропроводку, в автомобилях применяется двойная и даже тройная система тормозов. Большое распространение получило и прочностное резервирование, основанное на концепции коэффициента запаса. Считается, что понятие прочности имеет самое непосредственное отношение не только к надежности, но и к безопасности. Более того, считается, что инженерные расчеты конструкций на безопасность почти исключительно строятся на использовании коэффициента запаса прочности. Значения этого коэффициента зависят от конкретных условий. Для сосудов, работающих под давлением, он составляет от 1,5 до 3,25, а для лифтовых канатов — от 8 до 25.

При рассмотрении производственного процесса во взаимосвязи его основных элементов необходимо использовать понятие надежности в более широком смысле. При этом надежность системы в целом будет отличаться от совокупности надежности ее элементов за счет влияния различных связей.

В теории надежности доказано, что надежность устройства, состоящего из отдельных элементов, соединенных (в надежностном смысле) последовательно, равна произведению значений вероятностей безотказной работы каждого элемента.

Связь надежности и безопасности совершенно очевидна: чем надежнее система, тем она безопаснее. Более того, вероятность несчастного случая можно трактовать как «надежность системы».

В то же время безопасность и надежность являются родственными, но не тождественными понятиями. Они дополняют одно другое. Так с точки зрения потребителя оборудование может быть надежным или не надежным, а по технике безопасности — безопасным или опасным. При этом оборудование бывает безопасным и надежным (приемлемо во всех отношениях), опасным и не надежным (безоговорочно отвергается), безопасным и не надежным (чаще всего отвергается потребителем), опасным и надежным (отвергается по техники безопасности, но может быть приемлемо для потребителя, если степень опасности не слишком велика).

Требования безопасности часто выступают в качестве ограничений на ресурс и срок службы оборудования или устройства. Это происходит, когда требуемый уровень безопасности нарушается до достижения предельного состояния вследствие физического или морального старения. Ограничения из-за требований безопасности играют особенно важную роль при оценке индивидуального остаточного ресурса, под которым понимается продолжительность эксплуатации от данного момента времени до достижения предельного состояния. В качестве меры ресурса может быть выбран любой параметр, характеризующийся продолжительностью эксплуатации объекта. Для летательных аппаратов мерой ресурса служит налет в часах, для транспортных средств — пробег в километрах, для прокатных станов — масса прокатного метала в тоннах и т.д.

Наиболее универсальной единицей с точки зрения общей методологии и теории надежности является единица времени. Это обусловлено следующими обстоятельствами. Во — первых, время эксплуатации технического объекта включает и перерывы, в течение которых суммарная наработка не нарастает, а свойства материалов могут изменяться. Во — вторых, применение экономико-матеатических моделей для обоснования назначенного ресурса возможно лишь с использованием назначенного срока службы (срок службы определяется как календарная продолжительность от начала эксплуатации объекта или его возобновления после ремонта определенного вида до перехода в предельное состояние и измеряется в единицах календарного времени). В — третьих, исчисление ресурса в единицах времени позволяет ставить задачи прогнозирования в наиболее общей форме.

Начальный импульс к созданию численных методов оценки надежности был дан в связи с развитием авиационной промышленности и низким уровнем безопасности полетов на начальных этапах. Значительное число авиационных катастроф при постоянно возрастающей интенсивности воздушных ресурсов обусловило необходимость выработки критериев надежности для самолетов и требований к уровню безопасности. В частности, был проведен сравнительный анализ одного из многочисленных самолетов с точки зрения успешного завершения полетов.

Показательной с точки зрения безопасности является хронология развития теории и техники надежности. В 40-х годах основные усилия для повышения надежности были сконцентрированы на всестороннем улучшении качества, причем превалирующее значение имел экономический фактор. Для увеличения долговечности узлов и агрегатов различных видов оборудования разрабатывались улучшенные конструкции, прочные материалы, совершенные измерительные инструменты. В частности, электротехническое отделение фирмы «General Motors» (США) увеличило активный ресурс приводных двигателей локомотивов с 400 тыс. до 1,6 млн. км за счет использования улучшенной изоляции и применения усовершенствованных конических и сферических роликовых подшипников, а также проведения испытаний при высокой температуре. Был достигнут прогресс в разработке ремонтопригодных конструкций и в обеспечении предприятий оборудованием, инструментом и документацией для выполнения профилактических работ и операций по техническому обслуживанию.

Одновременно получило распространение составление и утверждение типовых графиков периодических проверок, карт контроля высокопроизводительного станочного оборудования.

В 50-е годы большое значение стали придавать вопросам обеспечения безопасности, особенно в таких перспективных отраслях, как космонавтика и атомная энергетика. Этот период является началом использования многих широко распространенных в настоящее время понятий по надежности элементов технических устройств, таких, как ожидаемая долговечность, соответствие конструкции заданным требованиям, прогнозирование показателей надежности.

В 60-е годы стала очевидной острая необходимость в новых методах обеспечения надежности и более широкое их применения. Центр внимания переместился от анализа поведения отдельных элементов различного типа (механических, электрических или гидравлических) на последствия, вызываемые отказом этих элементов в соответствующей системе. В течение первых лет эры космических полетов значительные усилия были затрачены на испытания систем и отдельных элементов. Для достижения высокой степени надежности получил развитие анализ блок-схем в качестве основных моделей. Однако с увеличением сложности блок-схем появилась необходимость в другом подходе, был предложен, а затем получил широкое распространение принцип анализа систем с помощью дерева отказов. Впервые он использовался в качестве программы для оценки надежности системы управления запуском ракет «МИНИТМЕН».

Впоследствии методика построения дерева отказов была усовершенствована и распространена на широкий круг различных технических систем. После катастрофических аварий на подземных комплексах запуска межконтинентальных баллистических ракет в США официально было введено в практику изучение безопасности систем как отдельной независимой деятельности. Министерство обороны США ввело требование по проведению анализа надежности на всех этапах разработки всех видов вооружения. Параллельно были разработаны требования по надежности, работоспособности и ремонтопригодности промышленных изделий.

В 70-е годы наиболее заметной была работа по оценке риска, связанного с эксплуатацией атомных электростанций, которая проводилась на основе анализа широкого спектра аварий. Ее основная направленность заключалась в оценке потенциальных последствий подобных аварий для населения в поисках путей обеспечения безопасности.

В последнее время проблема риска приобрела очень серьезное значение и до настоящего времени привлекает все возрастающее внимание специалистов самых различных областей знаний. Это понятие настолько присуще как безопасности, так и надежности, что термины «надежность», «опасность» и «риск» часто смешивают.

Среди технических причин несчастных случаев на производстве причины, связанные с недостаточной надежностью производственного оборудования, сооружений, устройств или их элементов, занимают особое место, поскольку чаще всего они проявляются внезапно и в связи с этим характеризуются высокими показателями тяжести травм.

Большое количество видов, используемых в промышленности, строительстве и на транспорте металлоемкого оборудования и конструкций является источником опасных производственных факторов вследствие существующей возможности аварийного выхода из строя отдельных деталей и узлов.

Основной целью анализа надежности и связанной с ней безопасности производственного оборудования и устройств является уменьшение отказов (в первую очередь травмоопасных) и связанных с ними человеческих жертв, экономических потерь и нарушений в окружающей среде.

В настоящее время существует довольно много методов анализа надежности и безопасности. Так наиболее простым и традиционным для надежности является метод структурных схем. При этом объект представляется в виде системы отдельных элементов, для которых возможно и целесообразно определить показатели надежности. Структурные схемы применяются для расчета вероятности отказов при условии, что в каждом элементе одновременно возможен только один отказ. Подобные ограничения вызвали появление других методов анализа.

Наиболее распространенным методом, получившим широкое применение в различных отраслях, является анализ с помощью дерева отказов. Данный анализ четко ориентирован на отыскание отказов и при этом выявляет такие аспекты системы, которые имеют важное значение для рассматриваемых отказов. Одновременно обеспечивается графический, наглядный материал. Наглядность дает специалисту возможность глубоко проникнуть в процесс работы системы и в тоже время позволяет сосредотачиваться на отдельных конкретных ее отказах.

Главное преимущество дерева отказов по сравнению с другими методами заключается в том, что анализ ограничивается выявлением только тех элементов системы и событий, которые приводят к данному конкретному отказу системы. В тоже время построение дерева отказов является определенным видом искусства в науке, поскольку нет аналитиков, которые бы составили два идентичных дерева отказов.

Чтобы отыскать и наглядно представить причинную взаимосвязь с помощью дерева отказов, необходимо использовать элементарные блоки, подразделяющие и связывающие большое число событий.

Таким образом, применяемые в настоящее время методы анализа надежности и безопасности оборудования и устройств, хотя и имеют определенные недостатки, все же позволяют достаточно эффективно определять причины различного рода отказов даже у сравнительно сложных систем. Последнее особенно актуально в связи с большой значимостью проблемы возникновения опасностей, обусловленных недостаточной надежностью технических объектов.

Показатели долговечности.

Количественные показатели долговечности восстанавливаемых изделий делятся на 2 группы.

1. Показатели, связанные со сроком службы изделия:

— срок службы — календарная продолжительность эксплуатации от начала экс-плуатации объекта или ее возобновление после ремонта до перехода в предельное со-стояние;

— средний срок службы — математическое ожидание срока службы;

— срок службы до первого капитального ремонта агрегата или узла – это про-должительность эксплуатации до ремонта, выполняемого для восстановления исправности и полного или близкого к полному восстановления ресурса изделия с заменой или восстановлением любых его частей, включая базовые;

— срок службы между капитальными ремонтами, зависящий преимущественно от качества ремонта, т.е. от того, в какой степени восстановлен их ресурс;

— суммарный срок службы – это календарная продолжительность работы техни-ческой системы от начала эксплуатации до выбраковки с учетом времени работы после ремонта;

— гамма-процентный срок службы — календарная продолжительность эксплуатации, в течение которой объект не достигнет предельного состояния с вероятностью γ, выраженной в процентах.

Показатели долговечности, выраженные в календарном времени работы, позволяют непосредственно использовать их в планировании сроков организации ремонтов, поставки запасных частей, сроков замены оборудования. Недостаток этих показателей заключается в том, что они не позволяют учитывать интенсивность использования оборудования.

2. Показатели, связанные с ресурсом изделия:

— ресурс — суммарная наработка объекта от начала его эксплуатации или ее во-зобновление после ремонта до перехода в предельное состояние.

— средний ресурс — математическое ожидание ресурса; для технических систем в качестве критерия долговечности используют технический ресурс;

— назначенный ресурс – суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния;

— гамма-процентный ресурс — суммарная наработка, в течение которой объект не достигнет предельного состояния с заданной вероятностью γ, выраженной в процентах.

Единицы для измерения ресурса выбирают применительно к каждой отрасли и к каждому классу машин, агрегатов и конструкций отдельно. В качестве меры продолжи-тельности эксплуатации может быть выбран любой неубывающий параметр, характе-ризующий продолжительность эксплуатации объекта (для самолетов и авиационных двигателей естественной мерой ресурса служит налет в часах, для автомобилей – пробег в километрах, для прокатных станов – масса прокатанного металл в тоннах. Если наработку измерять числом производственных циклов, то ресурс будет принимать дискретные значения.

Дата добавления: 2014-12-03 ; просмотров: 951 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Показатели долговечности

Показатели долговечности характеризуют свойство технического изделия сохранять во времени работоспособность до наступления предельного состояния, когда оно теряет работоспособность при установленной системе технического обслуживания и ремонтов.

Перечень используемых показателей долговечности таков:

Тр – среднийресурс, т.e. средний технический ресурс до капитального ремонта;

Трγ — гамма-процентный ресурс;

Тр.у — установленный ресурс;

Тсл — средний срок службы;

Тслγ —гамма-процентный срок службы;

Тсл.н — назначенный срок службы;

Тсл.у — установленный срок службы;

Тсп — срок службы до списания изделия или предельный срок службы.

Понятие «ресурс» характеризует долговечность, по наработке изделия, а «срок службы» — по календарному времени.

Исходные данные для расчета ресурса, порядок его расчета и статистической оценки, а также привила усыновления требуемого ресурса изделий регламентированы методическими указаниями МУ10-71 «Промышленные изделия. Определение ресурса». М.: Изд-во стандартов, 1972.

Так как под ресурсом понимается суммарная наработка до предельного состояния, то его показатели определяются по формулам, аналогичным формулам наработки на отказ.

Средний ресурс изделия — это математическое ожидание его ресурса. Статистическая оценка среднего ресурса такова:

Ν — число изделий, поставленных на испытания или в эксплуатацию.

Гамма-процентный ресурсвыражает наработку, в течение которой изделие с заданной вероятностью γ процентов не досигает предельного состояния. Гамма-процентный ресурс является основным расчетным показателем, например для подшипников и других изделий. Существенное достоинство этого показателя в возможности его определения до завершения испытаний всех образцов. В большинстве случаев для различных изделий используют критерий 90%-го ресурса.

Вероятность обеспечения ресурса Трγ, соответствующую значению γ /100, определяют по формуле

где Тр — наработка до предельного состояния (ресурса);

γ — число изделий (%), не достигающих с заданной вероятностью предельного состояния.

Значение гамма-процентного ресурса определяют с помощью кривых распределения ресурсов (рис. 23).

Назначенный ресурс— суммарная наработка, при достижении которой применение изделия по назначению должно быть прекращено независимо от его технического состояния.

Рисунок 9 – Определение значения гамма-процентного ресурса:

а и б – кривые соответственно убыли и распределения ресурсов

Под установленным ресурсом, понимается технически обоснованная или заданная величина ресурса, обеспечиваемая конструкцией, технологией и условиями эксплуатации, в пределах которой изделие не должно достигать предельного состояния.

Средний срок службы — математическое ожидание срока службы. Статистическую оценку среднего срока службы определяют по формуле:

где Тсл — срок службы i-гo изделия.

Гамма-процентный срок службы представляет собой календарную продолжительность эксплуатации, в течение которой изделие не достигает предельного состояния с вероятностью γ, выраженной в процентах. Для его расчета используют соотношение

Назначенный срок службы— суммарная календарная продолжительность эксплуатации, при достижении которой применение изделия по назначению должно быть прекращено независимо от его технического состояния.

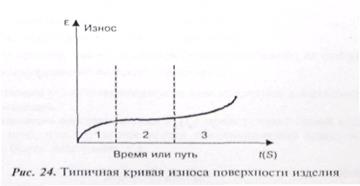

Рисунок 10—Типичная кривая износа поверхности изделия

рукцией, технологией и эксплуатацией, в пределах которого изделие не должно достигать предельного состояния.

Предельный срок службы Тсп представляет собой календарную продолжительность эксплуатации или использования изделия до момента его списания и снятия с эксплуатации (использования). Он определяется аналогично тому, как определяют, например, средний срок службы.

Известно, что основной причиной снижения показателей долговечности изделия является износ его деталей.

Изнашиваниемназывается процесс постепенного поверхностного разрушения материала деталей машин в результате трения о них других деталей, твердых тел или частиц. Известно, что сопротивление материала изнашиванию зависит не только от свойств этого материала, но и от многих условий, в которых происходит трение. К этим условиям (факторам) относятся: свойства сопряженного тела, свойства промежуточной среды, температура на поверхности и т.д.

На рисунке 10 приведена типичная кривая зависимости характеристик износа от длительности испытаний или эксплуатации изделий

Износ характеризуется тремя периодами:

1. Период начального износа или период приработки, когда происходит переход от исходного состояния поверхности трения к состоянию относительно устойчивому. В течение периода приработки темп износа со временем уменьшается, приближаясь к некоторой постоянной величине, характерной для периода установившегося износа.

2. Период установившегося износа, при неизменных условиях работы трущейся поверхности, характеризуется постоянным темпом износа.

3. Период ускоренного износа.

Результаты испытаний на износ и наблюдений за плюсом впроцессе эксплуатации техники обычно выражают в относительных величинах.

где Δlэ — линейный износ эталона,

Δlм — линейный износ материала испытуемого изделия (образца или детали);

где ΔGэ — весовой износ эталона,

ΔGм — весовой износ материала испытуемого изделия (образца или детали).

Износ может быть оценен не только относительной характеристикой линейного износа, но и по относительному изменению объемов эталона и объекта испытания.

На практике часто износостойкость (износность) оценивают в абсолютных величинах таких как мм/км, мм 2 /час и т.п.

Установлены три группы факторов, влияющих на вид и интенсивность износа поверхности деталей машин: 1 — факторы, обусловливающие внешне механические воздействия на поверхность трения; 2 — характеристики внешней среды; 3 — факторы, связанные со свойствами трущихся тел.

Конкретными факторами мерной группы являются: а) род трения (качение, скольжение); б) скорость относительного перемещения трущихся поверхностей; в) величина и характер давления при трении.

Основные факторы второй группы, связанные с внешней средой, таковы: а) смазка; б) газовая среда (воздушная, агрессивная или защитная атмосферы); в) наличие абразивных (твердых) частиц на поверхности трения.

Факторами третьей группы являются: а) механические свойства трущихся материалов (предел текучести и упругости, модуль упругости, предел прочности, твердость, ударная вязкость, пластичность, усталостная прочность); б) теплоустойчивость материала детали; в) степень химического сродства металла к кислороду и природа образующихся при трении химических соединений; г) склонность металла к контактному схватыванию при нормальных и повышенных температурах; д) способность металлического материала взаимодействовать со смазкой и т.д.