шаблон номер 940 р используется

ПРОВЕРКА ИСПРАВНОСТИ МЕХАНИЗМА АВТОСЦЕПКИ ШАБЛОНОМ 940Р.

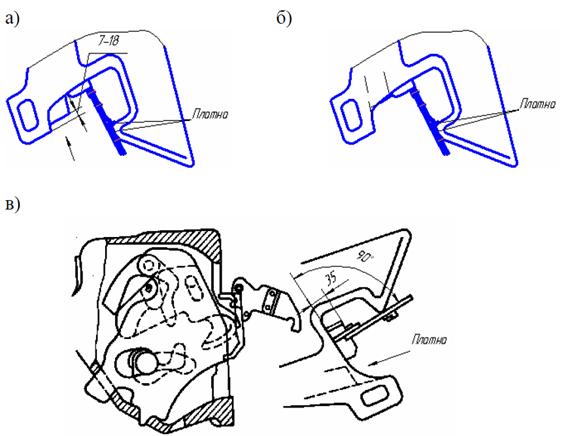

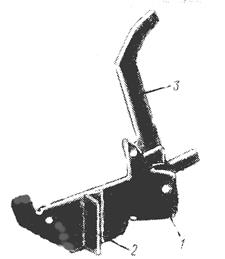

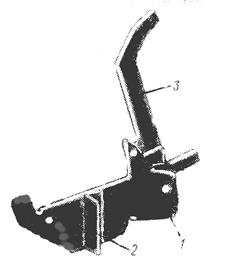

Шаблоном 940Р производят следующие проверки (Рис.102):

а) проверка исправности действия предохранителя от саморасцепа.

нажимают на замок. Предохранитель исправен, если замок уходит в карман корпуса не более чем на 7-18 мм.

1-основание шаблона; 2-полочка; 3-откидная скоба;

Б) проверка механизма на удержание замка в расцепленном положении.

Шаблон устанавливают так же, как и при первой проверке. Затем поворачивают валик подъемника. Механизм исправен, если замок полностью уходит в карман, остается там до снятия шаблона и выходит в зев после его снятия.

в)проверка преждевременного включения предохранителя от саморасцепа.

Шаблон устанавливают так, чтобы его основание располагалось перпендикулярно ударной стенке зева. Затем откидывают скобу шаблона, нажимают ею на лапу замкодержателя и вталкивают замок в карман

|

корпуса. Механизм исправен, если замок свободно уходит в карман.

Рис.102. Проверка исправности автосцепки шаблоном 940Р.

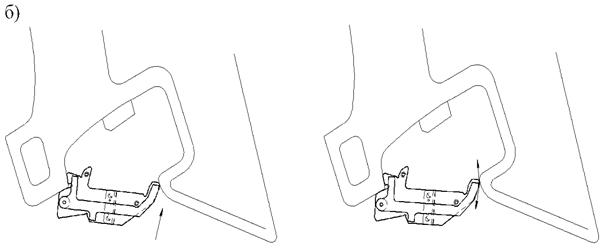

Г) проверка толщины замыкающей части замка.

Шаблон контрольным вырезом устанавливают на замок.

Толщина замка в норме, если между вертикальной кромкой малого зуба и основанием шаблона имеется зазор. Данную проверку производят, перемещая шаблон по всей вертикальной кромке замка.

Д) проверка ширины зева корпуса.

Шаблон устанавливают так, как показано на рисунке и поворачивают его в сторону зева. Автосцепка годна, если шаблон не заходит в зев. Данную проверку производят, перемещая шаблон по всей высоте носика большого зуба.

Е) проверка износа тяговых поверхностей малого и большого зуба и ударной стенки зева.

Для проверки износа тяговой поверхности малого зуба вырез шаблона прикладывают к малому зубу. Износ в норме, если между вырезом шаблона и малым зубом имеется зазор. Данную проверку производят, перемещая шаблон от середины высоты зуба на 80 мм вверх и вниз.

Для проверки износа тяговой поверхности большого зуба и ударной стенки зева шаблон со сложенной скобой устанавливают в средней час-

ти большого зуба так, как показано на рисунке. Износ в норме, если шаблон не заходит между ударной стенкой зева и тяговой поверхностью большого зуба. Данную проверку производят, перемещая шаблон от середины высоты большого зуба на 80 мм вверх и вниз.

ПРОВЕРКА И ОСМОТРЫ АВТОСЦЕПНОГО

УСТРОЙСТВА.

В эксплуатации автосцепное устройство подвергается проверке, наружному и полному осмотрам.

Проверка автосцепного устройства.

Проверка автосцепного устройства производится при выполнении ТО1, ТО2 и ТОЗ. При проверке проверяют головку автосцепки и видимую часть хвостовика на наличие трещин свободность перемещения головки, замка и замкодержателя вручную и от расцепного привода. Проверяют действие предохранителя от саморасцепа, крепление клина и поддерживающей плиты фрикционного аппарата, положение фрикционного аппарата в буферном брусе ( на ТО2 и ТОЗ), состояние маятникого подвешивания и работу расцепного привода. При этом проверяют длину цепочки расцепного привода. Эта проверка производится при установке рукоятки привода в положение на «Буфер»:

Наружный осмотр.

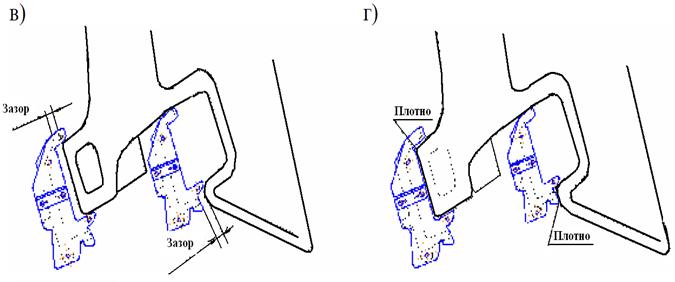

Наружный осмотр производят на текущем ремонте электровозов ТР-1. Дополнительно к проверке, автосцепку проверяют шаблоном 940Р и производят магнитную дефектоскопию клина. Измеряют высоту оси автосцепки и отклонение ее от горизонтали относительно головки рельса (Рис.103, б). Замеряют вертикальный зазор между хвостовиком и ударной розеткой, расположение замка относительно вертикальной кромки малого зуба (размер «а» на Рис.103, а) и замкодержателя относительно замка (размер «б»).

Полный осмотр.

Полный осмотр производят на текущем ремонте ТР-З, в контрольных пунктах по ремонту автосцепок и на заводских ремонтах в отделениях по ремонту автосцепок.

Автосцепку и фрикционный аппарат полностью разбирают. Каждую деталь механизма сцепления и фрикционного аппарата проверяют своим шаблонами. Их размеры и конфигурацию восстанавливают или заменяют деталь на новую. Производят клеймение всех деталей и на

широкой поверхности малого зуба ставят клеймо полного осмотра: дата и место проведения осмотра.

Рис. 103. а) положение замка и замкодержателя в зеве головки;

б) замер отклонения оси автосцепки от горизонтали.

Примечания к Рис. 103:

— высота оси автосцепки над уровнем головки рельсов измеряется от литейного шва на хвостовике автосцепки специальным высотомером, имеющим опору на оба рельса, либо линейкой. Она устанавливается на деревянную рейку, уложенную на оба рельса;

ПРОВЕРКА ИСПРАВНОСТИ МЕХАНИЗМА АВТОСЦЕПКИ ШАБЛОНОМ 940Р.

Шаблоном 940Р производят следующие проверки (Рис.102):

а) проверка исправности действия предохранителя от саморасцепа.

нажимают на замок. Предохранитель исправен, если замок уходит в карман корпуса не более чем на 7-18 мм.

1-основание шаблона; 2-полочка; 3-откидная скоба;

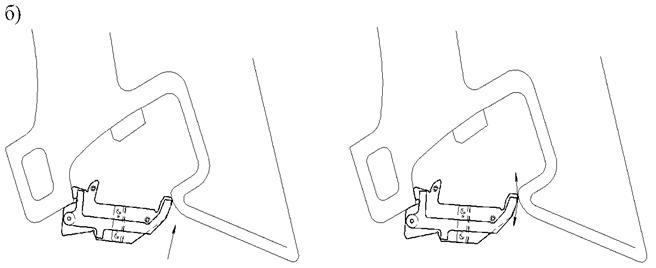

б) проверка механизма на удержание замка в расцепленном положении.

Шаблон устанавливают так же, как и при первой проверке. Затем поворачивают валик подъемника. Механизм исправен, если замок полностью уходит в карман, остается там до снятия шаблона и выходит в зев после его снятия.

в)проверка преждевременного включения предохранителя от саморасцепа.

Шаблон устанавливают так, чтобы его основание располагалось перпендикулярно ударной стенке зева. Затем откидывают скобу шаблона, нажимают ею на лапу замкодержателя и вталкивают замок в карман

|

корпуса. Механизм исправен, если замок свободно уходит в карман.

Рис.102. Проверка исправности автосцепки шаблоном 940Р.

г) проверка толщины замыкающей части замка.

Шаблон контрольным вырезом устанавливают на замок.

Толщина замка в норме, если между вертикальной кромкой малого зуба и основанием шаблона имеется зазор. Данную проверку производят, перемещая шаблон по всей вертикальной кромке замка.

д) проверка ширины зева корпуса.

Шаблон устанавливают так, как показано на рисунке и поворачивают его в сторону зева. Автосцепка годна, если шаблон не заходит в зев. Данную проверку производят, перемещая шаблон по всей высоте носика большого зуба.

Е) проверка износа тяговых поверхностей малого и большого зуба и ударной стенки зева.

Для проверки износа тяговой поверхности малого зуба вырез шаблона прикладывают к малому зубу. Износ в норме, если между вырезом шаблона и малым зубом имеется зазор. Данную проверку производят, перемещая шаблон от середины высоты зуба на 80 мм вверх и вниз.

Для проверки износа тяговой поверхности большого зуба и ударной стенки зева шаблон со сложенной скобй устанавливают в средней части большого зуба так, как показано на рисунке. Износ в норме, если шаблон не заходит между ударной стенкой зева и тяговой поверхностью большого зуба. Данную проверку производят, перемещая шаблон от середины высоты большого зуба на 80 мм вверх и вниз.

ПРОВЕРКА И ОСМОТРЫ АВТОСЦЕПНОГО

УСТРОЙСТВА.

В эксплуатации автосцепное устройство подвергается проверке, наружному и полному осмотрам.

Проверка автосцепного устройства.

Проверка автосцепного устройства производится при выполнении ТО1, ТО2 и ТОЗ. При проверке проверяют головку автосцепки и видимую часть хвостовика на наличие трещин свободность перемещения головки, замка и замкодержателя вручную и от расцепного привода. Проверяют действие предохранителя от саморасцепа, крепление клина и поддерживающей плиты фрикционного аппарата, положение фрикционного аппарата в буферном брусе ( на ТО2 и ТОЗ), состояние маятникого подвешивания и работу расцепного привода. При этом проверяют длину цепочки расцепного привода. Эта проверка производится при установке рукоятки привода в положение на «Буфер»:

Наружный осмотр.

Наружный осмотр производят на текущем ремонте электровозов ТР-1. Дополнительно к проверке, автосцепку проверяют шаблоном 940Р и производят магнитную дефектоскопию клина. Измеряют высоту оси автосцепки и отклонение ее от горизонтали относительно головки рельса (Рис.103, б). Замеряют вертикальный зазор между хвостовиком и ударной розеткой, расположение замка относительно вертикальной кромки малого зуба (размер «а» на Рис.103, а) и замкодержателя относительно замка (размер «б»).

Полный осмотр.

Полный осмотр производят на текущем ремонте ТР-З, в контрольных пунктах по ремонту автосцепок и на заводских ремонтах в отделениях по ремонту автосцепок.

Автосцепку и фрикционный аппарат полностью разбирают. Каждую деталь механизма сцепления и фрикционного аппарата проверяют своим шаблонами. Их размеры и конфигурацию восстанавливают или заменяют деталь на новую. Производят клеймение всех деталей и на

широкой поверхности малого зуба ставят клеймо полного осмотра: дата и место проведения осмотра.

Рис. 103. а) положение замка и замкодержателя в зеве головки;

б) замер отклонения оси автосцепки от горизонтали.

Примечания к Рис. 103:

— высота оси автосцепки над уровнем головки рельсов измеряется от литейного шва на хвостовике автосцепки специальным высотомером, имеющим опору на оба рельса, либо линейкой. Она устанавливается на деревянную рейку, уложенную на оба рельса;

Краткие теоретические сведения. Проверка состояния и действия автосцепки с помощью шаблона №940р.

Проверка состояния и действия автосцепки с помощью шаблона №940р.

Порядок технического обслуживания и ремонта автосцепного устройства регламентируется «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ ЦВ-ВНИИЖТ-494» (п.9 приложения И).

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава.

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель- и электропоездов, текущих ремонтах ТР-2. ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подьемочном ремонте паровозов и специального подвижного состава.

Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте TP-1 тепловозов, электровозов и вагонов дизель- и электропоездов.

Проверяют автосцепное устройство при техническом обслуживании локомотивов ТО-2. ТО-3. а также в других случаях, установленных организационно-распредительными документами владельца инфраструктуры.

При полном осмотре съемные узлы и детали автосцепного устройства снимают с подвижного состава независимо от их состояния и направляют в КПА или отделение по ремонту автосцепки завода для проверки и ремонта в соответствии с требованиями, изложенными в главе Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ ЦВ-ВНИИЖТ-494.

На каждый корпус автосцепки и каждый тяговый хомут составляется акт по форме, установленной железнодорожной администрацией, в котором указывается номер детали, год изготовления, условный номер предприятия-изготовителя. условный номер ремонтного предприятия, дата полного осмотра, вид и место ремонта сваркой и /или наплавкой.

К несъемным деталям автосцепного устройства относятся: ударная розетка, передние и задние упоры, располагающиеся на хребтовой балке, детали расцепного привода (фиксирующий кронштейн, кронштейн и расцепной рычаг). Ремонт и проверку несъемных деталей производят на подвижном составе, за исключением случаев, требующих их демонтажа.

При наружном осмотре, а также при проверке автосцепного устройства во время технического обслуживания производится освидетельствование узлов и деталей в соответствии с требованиями, изложенными в главах 3 и 4 настоящей Инструкции, без снятия с подвижного состава. Снимают только неисправные узлы и детали с заменой их исправными.

При проведении осмотра, проверки и ремонта автосцепного устройства при расцепке вагонов МВПС между ТР-1(на плановом ТО-3), текущем ремонте ТР-1, электровозов и вагонов электропоездов, автосцепному устройству производится наружный осмотр. При наружном осмотре необходимо проверить:

а) действие механизма автосцепки:

б) износ тяговых и ударных поверхностей большого и малого зубьев,

ширин>» зева корпуса, состояние рабочих поверхностей замка;

в) состояние корпуса автосцепки, тягового хомута, клина тягового

хомута и других деталей автосцепного устройства (наличие в них трещин и

изгибов):

г) состояние расцепного привода и крепление валика подъемника

автосцепки:

д) крепление клина тягового хомута:

е) прилегание поглощающего аппарата к упорной плите и задним

упорным угольникам (упору):

ж) зазор Между хвостовиком автосцепки и потолком ударной розетки:

з) зазор между хвостовиком автосцепки и верхней кромкой окна в

концевой балке:

и) высоту продольной оси автосцепки пассажирских вагонов от головок

рельсов:

к) положение продольной оси автосцепки относительно горизонтали:

л) состояние валика, болтов, пружин и крепления паровозной розетки.

В случае выявления неисправности действия механизма автосцепки, механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными. Проверка состояния и действия автосцепки с помощью шаблона №940р показаны на рисунках 9.1; 9.2; 9.3.

Порядок проверки автосцепки комбинированным шаблоном 940р:

а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рисунке 17.1. а. и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на не правильное действие предохранителя замка. Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка).

Рисунок 9.1 – Порядок проверки действия механизма предохрани теля замка комбинированным шаблоном 940р.

б) проверка действия механизма на удержание замка в расцепленном положении. Шаблон прикладывают, как показано на рисунке 9.1. б. Затем поворотом до отказа валика подъемника уводят замок внутрь полости кармана и освобождают валик, продолжая удерживать шаблон в зеве автосцепки. Если замок опускается обратно вниз, значит механизм неисправен.

в) выявление возможности преждевременного включения

предохранителя замка при сцеплении автосцепок. Шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя. а лист шаблона касался большого зуба (рисунок 9.1, в). Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход;

г) проверка толщины замыкающей часта замка. Прикладывают шаблон, как показано на рисунке 9.2.а. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок негоден (тонок);

д) проверка ширины зева автосцепки (без замка). шаблон прикладывают одним конном к углу малого зуба (рисунок 9.2, б), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зёв, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба:

е) проверка износа малого зуба. Шаблон прикладывают, как показано на

рисунке 9.2, в. Если шаблон соприкасается с боковой стенкой малого зуба, то

автосцепка негодна (рисунок 9.2, г). Проверку выполняют на расстоянии 80

мм вверх и вниз от продольной оси корпуса;

поверхности зева. Шаблон устанавливают, как показано на рисунке 9.2, в.

Если шаблон входит в зев, то автосцепка негодна (рисунок 9.2, г). Проверку

выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).

Рисунок 9.2 (а) Проверка замыкающей части замка автосцепки

Рисунок 9.2 (б) Проверка ширины зёва автосцепки

Рисунок 9.2 (в, г) Проверка износа контура зацепления шаблоном 940р

Рисунок 9.3 – Проверка–возвышения противовеса замкодержателя над полочкой

имеется зазор, при этом тяговые и ударные поверхности контура зацепления корпуса автосцепки должны удовлетворять требованиям проверки шаблоном 893р.

Послеустранения обнаруженныхнеисправностей собранная автосцепка должна быть проверена шаблоном 940р. Как уже говорилось выше, автосцепное устройство электропоездов следует проверять в соответствии с указанными в данной главе требованиями один раз между текущими ремонтами TP-1.

Порядок выполнения

1. Описать назначение карты технологического процесса ремонта автосцепного оборудования.

2. Привести требования нормативно-технической документации к ремонту автосцепного оборудования.

3. Заполнить карту технологического процесса ремонта, в части осмотра автосцепного оборудования при проведении планового ТО-3(между ТР-1).

4. Заполнить карту эскизов для пояснения проведения работ автосцепному оборудованию по циклу ТО-3 при проведении замеров с расцепкой подвижного состава между плановыми «ТР-1».

Контрольные вопросы

1. Поясните, какой нормативный документ регламентирует проведение работ автосцепному оборудованию?

2. Поясните, какие детали относятся к несъемным деталям автосцепного устройства?

3. Поясните, каким образом ремонтируются несъемные детали автосцепного устройства на электроподвижном составе?

4. Поясните, какие виды осмотра установлены для поддержания автосцепного устройства в исправном состоянии?

5. Поясните, какой вид осмотра производится при проведении осмотра, проверки и ремонта автосцепного устройства при расцепке вагонов МВПС между ТР-1(на плановом ТО-3), текущем ремонте ТР-1, электровозов и вагонов электропоездов, автосцепному устройству?

6. Поясните, какой вид осмотра производится при текущем ремонте TP-1 электровозов и вагонов дизель- и электропоездов?

7. Поясните, разрешается ли при полном осмотре съемные узлы и детали автосцепного устройства не снимать с подвижного состава в случае их удовлетворительного технического состояния (без направления в КПА или отделение по ремонту автосцепки завода для проверки и ремонта?).

Виды и порядок осмотра. Механизмы и приспособления

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов электро-,дизель-поездов, подъемочном ремонте паровозов. При капитальном ремонте группового рефрижераторного подвижного состава автосцепки СА-Д заменяются автосцепкой СА-3.

Исправное действие автосцепного устройства вагона или локомотива без ремонта или замены какой-либо детали гарантируется при выпуске из капитального и деповского ремонта сроком не менее чем до следующего планового ремонта. Если повреждение детали или узла автосцепного устройства произойдет ранее указанного срока по вине пункта ремонта автосцепки, то в этом случае представители вагонного или локомотивного хозяйств составляют акт-рекламацию в установленном порядке.

Порядок полного осмотра при капитальном и других видах ремонта подвижного состава в принципе одинаков, имеются только различия,

главным образом в браковочных нормах. При заводском ремонте установлены повышенные требования к наиболее изнашиваемым поверхностям некоторых деталей.

Наружный осмотр. Автосцеп-ное устройство перед наружным осмотром очищают от загрязнений или снега, выявляют трещины на деталях или их изгибы, проверяют соответствие узлов и деталей нормам, установленным для данного вида осмотра.

Чтобы проверить надежность действия механизма на удержание замка в расцепленном положении, шаблон 940р устанавливают так же, как и в предыдущем случае. Затем, повернув до отказа валик подъемника (рис- 124, б), перемещают замок внутрь головы и, отпустив валик, продолжают удерживать шаблон в зеве автосцепки. Если при этом замок не выходит из кармана корпуса, а после прекращения нажатия на лапу шаблоном возвращается в первоначальное положение, то механизм автосцепки исправен.

Проверка возможности преждевременного включения предохранителя выполняется при помощи откидной скобы 3 (см. рис. 123) шаблона 940р. Шаблон устанавливают так, чтобы основание его 1 располагалось перпендикулярно ударной стенке зева и одновременно касалось носка большого зуба (рис. 124, е). Оба выступа откидной скобы прижимают к ударной стенке зева, а средней частью скобы нажимают на лапу зам ко держателя. Удерживая шаблон в таком положении, вталкивают замок внутрь кармана. Если при нажатии на замок он беспрепятственно уходит, то механизм исправен.

Толщину замыкающей части замка проверяют, расположив шаблон, как показано на рис. 124, г. Если толщина замка больше контрольного

выреза в шаблоне, т. е. имеется зазор а, толщина замка считается удовлетворительной. Шаблон проводят вдоль всей вертикальной кромки замка.

Для проверки ширины зева корпуса автосцепки шаблон располагают, как показано на рис. 124, д, при этом предварительно слегка утапливают замок, чтобы он не препятствовал правильному расположению шаблона. Затем шаблон поворачивают по направлению стрелки, плотно прижимая его опорные грани к малому зубу. Ширина зева считается нормальной, если шаблон при повороте не проходит мимо носка большого зуба по всей высоте носка.

Степень износа тяговых и ударных поверхностей контура зацепления контролируют шаблоном, как показано на рис. 124, е. Малый зуб корпуса исправен, если его длина больше, чем расстояние между мерительными выступами шаблона, и при надевании шаблона на малый зуб (положение /) между прямолинейной крогйкой шаблона и боковой поверхностью зуба имеется зазор а. Чтобы проверить расстояние между ударной стенкой зева и тяговой поверхностью большого зуба, шаблон располагают между этими поверхностями (положение 11). Данное расстояние соответствует норме, если между шаблоном и носком большого зуба имеется зазор б.

Подвижность деталей механизма контролируют без разборки авто-

Рис. 125. Проверка положения замка и зам-ко держателя

сцепки. Вращение валика подъемника, перемещение замка и замко-держателя должно быть без заедания или заклинивания.

Во время наружного осмотра проверяют также зазоры между верхней плоскостью хвостовика автосцепки и розеткой по ее передней кроме, а также между хвостовиком и концевой балкой. Эти зазоры должны быть соответственно не менее 25 и 20 мм. Толщина перемычки хвостовика автосцепки, которая устанавливается на вагон, выпускаемый из текущего отцепочного ремонта, должна быть не менее 46 мм. Проверяют цепь расцепного привода и при необходимости регулируют до нормальной длины. Ввиду напряженной работы автосцепного устройства пассажирских вагонов введена обязательная его проверка по нормам наружного осмотра через каждые 6 мес во время технической ревизии (ТО-3) после предыдущего периодического ремонта или постройки, причем к тяговым и ударным поверхностям контура зацепления корпуса автосцепки предъявляются требования, соответствующие нормам деповского ремонта.

Полный осмотр. Этот осмотр автосцепного устройства выполняют специальные бригады рабочих, обученных и проверенных в знании конструкции устройства и технологии его ремонта. Так как деповской ремонт вагонов основных типов выполняется через 1-3 года, а капитальный значительно реже, подавляющее большинство деталей автосцепного устройства проходит полный осмотр и ремонтируется в контрольных пунктах автосцепки вагонных депо.

Контрольный пункт автосцепки вагонного депо является самостоятельным цехом депо или отделением вспомогательного (заготовительного, механического) цеха. Пункт должен иметь: необходимое для ремонта автосцепного устройства сварочное и стендовое оборудование; приспособления и станки для обработки наплавленных поверхностей деталей; подъемно-транспортные устройства, механизирующие все работы, связанные с подъемом и перемещением тяжелых деталей; шаблоны для проверки деталей автосцепного устройства; производственную площадь для размещения этого оборудования в соответствии с правилами и требованиями техники безопасности.

Обработанные и проверенные детали автосцепок и поглощающих аппаратов подают на комплектовочные стеллажи или стеллажи исправных деталей. После комплектовки проверяют взаимодействие деталей автосцепки и правильность сборки поглощающего аппарата. На отремонтированные или проверенные узлы и детали автосцепного устройства ставят клейма установленного образца.

После ремонта и окраски узлы и детали транспортируют на склад или в соответствующий цех для постановки на подвижной состав.

Схема размещения оборудования в контрольном пункте автосцепки, показанная на рис. 126, рекомендуется для наиболее крупных грузовых вагонных депо.

Автосцепки, поступившие для полного осмотра на специальных кассетах 26, обеспечивающих возможность их перемещения, подаются для очистки в моечную машину 30. Затем их сушат. После этого автосцепки вместе с кассетой подаются в зону действия крана-укосины 8 и устанавливаются на поворотный стенд 25 карусельного типа, где автосцепку разбирают, осматривают и проверяют корпус шаблонами: детали автосцепки осматривают на столе 18. Детали, требующие выправления изгибов, направляют на участок правки, где имеются нагревательная печь 27, пресс 28 для правки корпуса и приспособление 29 для правки предохранителя. Детали, имеющие чрезмерные износы. а также трещины, допускаемые к заварке, подаются по транспортерам-накопителям б (для корпусов) и 17 (для мелких деталей) в сварочную кабину для наплавки.

Рис. 126. Схема размещения оборудования в контрольном пункте автосцепки с применением стендов карусельного типа

Исправные корпуса проверяют на манипуляторе 20 дефектоскопом 21 типа ДГС-М53 и устанавливают на сборочный стенд 24, по конструкции аналогичный стенду 25. Дефектоскопом проверяют также корпуса, поступающие на сварочные работы после выправления изгибов.

Поглощающие аппараты проверяют на стеллаже 1. Неисправные аппараты разбирают на прессе 2, там же производят и сборку аппаратов. После ремонта или осмотра аппараты устанавливают на транспортер 3.

Для проверки клиньев тягового хомута и упорных плит служит контрольный стол 32, оборудованный дефектоскопом. В контрольном пункте, помимо консольных кранов 8, имеется также кран-балка 31.

Схема размещения оборудования в контрольном пункте автосцепки вагонного депо с применением подвижных ремонтных кассет, основанная на типовом технологическом процессе ремонта автосцепного устройства, показана на рис. 127. Ремонт автосцепного устройства в данном контрольном пункте имеет следующий порядок. Автосцепки, снятые с вагонов, устанавливают в подвижную кассету конвейера 14 и закрепляют на ней. Под действием привода автосцепка перемещается в камеру 13, а затем в камеру просушки 12. Очищенная автосцепка подается на позицию разборки, где производится разборка автосцепки, ее осмотр, определение объема ремонта деталей, а также проверка корпуса автосцепки с помощью дефектоскопа. Проверка деталей механизма сцепления осуществляется на столе 11. В случае если корпус автосцепки не требует ремонта, он комплектуется исправными деталями механизма сцепления, автосцепка проверяется, и конвейер перемещают на одну позицию так, чтобы следующая автосцепка в поворотной кассете располагалась на рабочем месте слесаря, занятого разборкой.

Рис. 127. Схема размещения оборудования в контрольном пункте автосцепки с применением подвижных кассет для разборки и сборки автосцепки

Детали механизма сцепления, требующие сварочных работ, укладываются на вагонетку 10 и подаются в сварочную кабину, где на столе 33 производится ручная наплавка деталей, а на столе 34 автоматическая. Наплавленные детали укладывают на вагонетку 10 и подают для обработки на обдирочно-шлифовальном 9 или фрезерном 27 станке.

Поглощающие аппараты в комплекте с тяговым хомутом и упорной плитой подаются на вагонетке 21 в контрольный пункт и устанавливаются на механизированный стенд 19, на котором производится разборка, проверка и сборка всего узла, а также проверка дефектоскопом тягового хомута. Детали, (тяговый хомут и упорная плита), требующие ремонта, укладывают в контейнер 25 и подают для ремонта в сварочную кабину. После наплавки детали обрабатывают на фрезерном станке. Сборка отремонтированных деталей производится на стенде 19.

Корпуса автосцепки, имеющие изгибы, нагревают в печи 23, а затем выправляют на прессе 24.

Несмотря на наличие в контрольном пункте кран-балки 26, для перемещения деталей предусмотрены транспортеры-накопители (для корпуса автосцепки), два консольных крана 28 и 35 и вагонетки 10 и 21.

Приведенная организация ремонта целесообразна при сменной программе 20-30 автосцепок. Контрольные пункты автосцепки с небольшой программой (порядка 2000 автосцепок в год) могут быть организованы на меньшей площади при вспомогательном цехе депо, для того чтобы использовать станочное оборудование этого цеха.

При расчете потребности в рабочей силе для контрольного пункта следует исходить из нормативов МПС и среднесетевых затрат, которые составляют 1,8-1,9 чел-ч на одно автосцепное устройство.

В отделении по ремонту автосцепки на заводах в основном у становлен такой же порядок работы, как и в контрольных пунктах Исключе ние составляют отдельные, наиболее крупные заводы, где в целях сокращения вспомогательных операций применен конвейерный метод ремон та, при котором ремонтируемые детали перемещаются по конвейеру от одной ремонтной позиции к другой Такой метод ремонта применяют и некоторые вагонные депо, однако вследствие различия объема ремонта автосцепок, поступающих для полного осмотра, конвейерная система для депо не дает заметного эффекта

Все контрольные пункты и отделения по ремонту автосцепки должны иметь специальные удостоверения, выдаваемые МПС, на производство полного осмотра и ремонта автосцепного устройства

Стенды, приспособления и инструмент. Для разборки, осмотра и проверки деталей в контрольных пунктах предусмотрены специализированные рабочие места и технологическая оснастка, позволяющая быстро и качественно выполнить эти работы. Каждое рабочее место должно быть хорошо освещено и обеспечено измерительным инструментом, металлической щеткой и переносной электролампой низкого напряжения

Для разборки и сборки автосцепки широко применяется стенд с поворотными гнездами В зависимости от местных условий такие стенды делают с односторонним или двусторонним расположением автосцепок.

Двусторонний стенд (рис. 128) состоит из рамы, сваренной из угольников, на которой расположены поворотные передняя 1 и задняя 2 обоймы Каждая обойма состоит из двух листов (колец), сваренных между собой с зазором, в котором находится диск, опирающийся на ролики. Листы передней обоймы в верхней части обрезаны, что позволяет вынимать из нее диск. В результате этого облегчается постановка автосцепки на стенд и снятие со стенда.

Рис 128 Двусторонний стенд с поворотными гнездами для ремонта автосцепок

Стенд для ремонта может поворачиваться вокруг вертикальной оси. Привод для поворота стенда, состоящий из электродвигателя и редуктора, располагается под полом цеха. Для поворота автосцепки вокруг ее продольной оси каждое поворотное гнездо стенда оборудуется воздушным или электрическим приводом.

Подвижная кассета (рис. 129) для разборки автосцепки подвешивается на монорельсе с помощью рамки и соединяется с ней цапфами 5, Автосцепка 7 вставляется в диск 1 обоймы до упора в скобу 4 и закрепляется на ней подпружиненным крюком 6 за перемычку ребер большого зуба. Диск может вращаться в обойме 2 кассеты, опираясь на ролики 3,

Для сжатия поглощающих аппаратов при их разборке и сборке применяют воздушные или гидравлические прессы. Воздушный пресс (рис. 130) состоит из рамы 8, закрепленной на бетонном основании с помощью болтов 9. Воздушный тормозной цилиндр 1 шарнирно связан с длинным плечом рычага 2, в коротком Рлече которого сделаны прорези для размещения выступов съемного нажимного кольца 3. Устанавливается поглощающий аппарат под пресс при помощи специальной тележки, причем основание 4 ее опирается на полуоси колес 5 через резиновые прокладки 6. Расстояние между основанием и полом помещения составляет 5-7 мм. При нажатии на аппарат прокладки частично сжимаются, и нагрузка передается непосредственно от основания тележки на пол помещения. Таким образом полуоси и ролики предохраняются от повреждений и обеспечивается устойчивость аппарата, На основании тележки имеется цилиндрический выступ 7, предназначенный для фиксации стяжного болта поглощающего аппарата при отвинчивании гайки.

Перед разборкой аппарата с конца стяжного болта удаляется наклеп, и подготовленный таким образом аппарат устанавливается на тележку (положение /), при этом выступ 7 дол-

Рис. 129. Подвижная кассета для разборки автосцепки

жен войти в отверстие для головки болта аппарата. Затем на клинья аппарата укладывается кольцо 3> и аппарат вместе с тележкой устанавливается на пресс так, чтобы выступы кольца находились в прорезях короткого плеча рычага 2 (положение 11). Прорезь запирается постановкой предохранительных стержней 10. После этого в цилиндр подается воздух, аппарат сжимается, освобождая гайку стяжного болта для ее отвинчивания. Аппарат собирают в обратном порядке.

В целях облегчения работ при ремонте поглощающих аппаратов применяют механизированные стенды (рис. 131). Стенд представляет собой металлический верстак, на столе 2 которого расположены воздушные цилиндры 3 \л 6. Сжатый воздух в них подается через краны поворотом рукояток 7 и 8. На штоке поршня каждого цилиндра укреплена планка 4, предназначенная для равномерного распределения нажатия на погло-щаюший аппарат. Внутри стенда находится воздушный цилиндр 1, на штоке которого укреплена опорная плита 5. В нижней части стенда расположены электродвигатель 12 и масляный насос 13, подающий рабочую жидкость в гидравлический цилиндр 11. Управление электродвигателем осуществляется от кнопочного выключателя 10.

Поступившие для осмотра поглощающий аппарат, упорная плита и

Рис. 131. Стенд для ремонта поглощающих аппаратов

тяговый хомут (в сборе) при помощи подъемника устанавливают на стенде в положение /. Вначале вынимают упорную плиту, а затем, повернув рукоятку 7, наполняют воздухом цилиндр 6; в результате поглощающий аппарат передвигается в положение 11. В этом положении аппарат обмеряют, детали осматривают и определяют объем ремонта. Если они исправны, то, повернув рукоятку 9, поглощающий аппарат опускают в положение 11/,так чтобы нажимной конус вошел в отверстие, сжимают при помощи гидравлического цилиндра 11, ставят под гайку стяжного болта металлическую подкладку, облегчающую постановку аппарата на вагон, а затем поднимают в положение II и, приведя в действие воздушный цилиндр 3, устанавливают в тяговый хомут (положение I).

Если поглощающий аппарат подвергают ремонту, указанные операции выполняются в описанном порядке с той лишь разницей, что в положение III аппарат опускают 2 раза (для отвинчивания гайки стяжного болта и для ее завинчивания по окончании сборки). Тяговый хомут или упорную ппиту с неисправностями, которые можно устранить, снимают со стенда и направляют на соответствующие ремонтные позиции.

Пресс для сжатия резинометаллического поглощающего аппарата Р-2П (рис. 132) состоит из рамы, одна сторона 4 которой неподвижна, й вторая 7 шарнирно закреплена на неподвижной части и имеет возможность поворачиваться вокруг валика 10. Для поворота этой части рамы служит пневмоцилиндр 11. Усилие сжатия около 500 кН обеспечивается применением пневмогидравлического насоса 1, снабженного предохранительными и перепускными клапанами и запасным баком 2. Для сжатия поглощающего аппарата служит силовой цилиндр 3. На неподвижной и подвижной частях рамы имеются специальные выступы 9, входящие при сжатии аппарата в пространство между его резинометаллическими элементами. Для разборки и Аппарата вынимают штырь 6, с помощью пневмоцилиндра 11 поворотную часть рамы 7 устанавливают в горизонтальное положение и на нее кладут поглощающий аппарат Р-2П. После этого с помощью того же цилиндра 11 рама ставится вертикально и закрепляется штырем 6, при этом основание аппарата 8 устанавливается на силовой цилиндр 3, а выступы 9 входят в пространство между резинометаллическими элементами аппарата. Далее в гидропневматический нас ос подается воздух и рабочая жидкость поступает в силовой цилиндр, который сжимает аппарат, освобождая резинометаллические элементы, расположенные выше выступов 9. Эти элементы вынимаются, жидкость из силового цилиндра выпускают, и аппарат окончательно разбирают. Сборка производится в обратной последовательности. Пресс может быть использован и для выпрямления изгиба хвостовика корпуса автосцепки с применением дополнительных приспособлений.

Для выполнения этих работ между выступами 9 ставится специальное приспособление (оправка), закрепленное винтом 5. Для выправления хвостовик корпуса автосцепки располагается между оправкой и силовым цилиндром 3.

Рис 132 Пресс для сжатия рези нометаллического логлощающе го аппарата Р 2П

Рабочий комплект шаблонов должен ежегодно проверяться в соответствии со специальной инструкцией, утвержденной МПС. Если шаблон поврежден или его показания вызывают сомнения, то его проверяют досрочно. Выработанные места шаблона восстанавливают с последующей механической обработкой до альбомного размера или изношенные детали шаблоне заменяют. Восстановленные элементы шаблонов упрочняют термической обработкой.

После периодической проверки шаблона на его нерабочей поверхности ставят клеймо, указывающее номер, присвоенный пункту, где проверялся шаблон, и дату проверки. Клеймо можно также поставить на металлической пробке из мягкой стали. В этом случае на нерабочей части шаблона сверлят отверстие, в которое ставят пробку, и тонкий конец ее расклепывают. Инструментальное отделение депо или завода, где проверяют шаблоны, должно иметь журнал, в который заносят сведения о проверке шаблонов и об их пригодности к работе с подписью ответственных проверяющих лиц.

Вагонные депо или заводы, ремонтирующие автосцепку, должны иметь два комплекта проверочных шаблонов (рабочий и запасной). Кроме шаблонов, для проверки автосцепного устройства при полном осмотре в отдельных случаях применяют также универсальный инструмент.