где и для чего применяются магнитные материалы

Магнитные материалы

Магнитные материалы, Магнетики — материалы, вступающие во взаимодействие с магнитным полем, выражающееся в его изменении, а также в других физических явлениях — изменение физических размеров, температуры, проводимости, возникновению электрического потенциала и т. д. В этом смысле к магнетикам относятся практически все вещества (поскольку ни у какого из них магнитная восприимчивость не равна нулю точно), большинство из них относится к классам диамагнетиков (имеющие небольшую отрицательную магнитную восприимчивость — и несколько ослабляющие магнитное поле) или парамагнетиков (имеющие небольшую положительную магнитную восприимчивость — и несколько усиливающие магнитное поле); более редко встречаются ферромагнетики (имеющие большую положительную магнитную восприимчивость — и намного усиливающие магнитное поле), о еще более редких классах веществ по отношению к действию на них магнитного поля — см. ниже.

К магнитным материалам с точки зрения техники относят вещества, обладающие определенными магнитными свойствами и используемые в современной технологии. Магнитными материалами могут быть различные сплавы, химические соединения, жидкости.

В основном магнитные материалы относятся к группе ферромагнетиков и делятся на две большие группы — Магнитотвёрдые материалы и Магнитомягкие материалы. В то же время в связи с успехом в науках изучающих магнетизм и с развитием большой исследовательской работы в области изучения магнитных материалов, появились новые большие группы магнитных материалов: магнитострикционные материалы, магнитооптические материалы, термомагнитные материалы.

Содержание

Виды магнитных материалов

Природа и строение магнитных материалов

Известно два различных механизма магнетизма:

Выделяют несколько основных типов магнетиков, различимых по конфигурации их магнитных структур:

Области применения магнитных материалов

Некоторые области применения полимерных магнитов:

Литература

Полезное

Смотреть что такое «Магнитные материалы» в других словарях:

МАГНИТНЫЕ МАТЕРИАЛЫ — вещества, обладающие при темп pax ниже темп ры магн. упорядочения самопроизвольной намагниченностью, обусловленной параллельной ориентацией атомных магн. моментов ( ферромагнетики при темп ре ниже Кюри точки Т с) яла антипараллельной ориентацией… … Физическая энциклопедия

МАГНИТНЫЕ МАТЕРИАЛЫ — ферромагнитные материалы, обладающие магнитной проницаемостью (см. (14)), значительно большей единицы, сильно притягиваемые (см.) и существенно изменяющие магнитное поле вокруг себя (железо, никель, кобальт и их сплавы с различными примесями). М … Большая политехническая энциклопедия

МАГНИТНЫЕ МАТЕРИАЛЫ — вещества, магн. св ва к рых обусловливают их широкое применение в электротехнике, автоматике, телемеханике, приборостроении (пост. магниты, электромагниты, статоры и роторы электрич. генераторов, датчики, магн. запоминающие устройства и т. д.).… … Физическая энциклопедия

МАГНИТНЫЕ МАТЕРИАЛЫ — применяются в технике для изготовления магнитопроводов, постоянных магнитов, носителей информации (магнитные диски, барабаны, ленты) и т. п. Разделяются на магнитомягкие и магнитотвердые материалы … Большой Энциклопедический словарь

магнитные материалы — применяются в технике для изготовления магнитопроводов, постоянных магнитов, носителей информации (магнитные диски, барабаны, ленты) и т. п. Разделяются на магнитомягкие и магнитотвёрдые материалы. * * * МАГНИТНЫЕ МАТЕРИАЛЫ МАГНИТНЫЕ МАТЕРИАЛЫ,… … Энциклопедический словарь

Магнитные материалы — вещества, существенно изменяющие значение магнитного поля, в которое они помещены. Ещё в древности был известен природный намагниченный минерал магнетит, из которого в Китае изготовляли стрелки магнитного компаса уже более 2 тысяч лет… … Большая советская энциклопедия

магнитные материалы — вещества, обладающие магнитными свойствами и изменяющие магнитное поле, в которое они помещены. Ими могут быть металлы и сплавы (гл. обр. ферромагнетики, такие, как Fe, Co, Ni, Cu, редкоземельные элементы), диэлектрики и полупроводники (ферри – и … Энциклопедия техники

МАГНИТНЫЕ МАТЕРИАЛЫ — применяются в тех нике для изготовления магнитопроводов, пост, магнитов, носителей информации (магн. диски, барабаны, ленты) и т. п. Разделяются на магни томягкие и магнитотвёрдые материалы … Естествознание. Энциклопедический словарь

МАГНИТНЫЕ МАТЕРИАЛЫ СПЕЦИАЛИЗИРОВАННОГО НАЗНАЧЕНИЯ — МАГНИТНЫЕ МАТЕРИАЛЫ СПЕЦИАЛИЗИРОВАННОГО НАЗНАЧЕНИЯ, магнитные материалы, имеющие узкие области применения, благодаря высоким значениям одного, иногда двух параметров. К числу таких материалов относятся: материалы с прямоугольной петлей… … Энциклопедический словарь

Магнетизм и его практическое применение

Огромный круг явлений природы определяется магнитными силами. Современная наука достаточно глубоко проникла в сущность магнитных явлений и вскрыла их основные закономерности.

Научные и технические применения магнетизма в наши дни столь обширны и многообразны, что делают физику магнитных явлений одним из важных разделов естествознания.

Магнитные свойства обнаруживаются во всем окружающем мире, от мельчайших элементарных частиц до безграничных космических просторов, заполненных магнитными полями.

Что такое магнетизм

Магнетизм — особая форма материальных взаимодействий, возникающих между движущимися заряженными частицами. Если источником электрического поля являются электрические заряды, то источником магнитного поля является электрический ток.

Магнитные свойства присущи всем веществам, т. е. все они являются магнетиками. Все вещества реагируют на воздействие внешнего магнитного поля: одни создают диамагнитный эффект, другие — парамагнитный эффект.

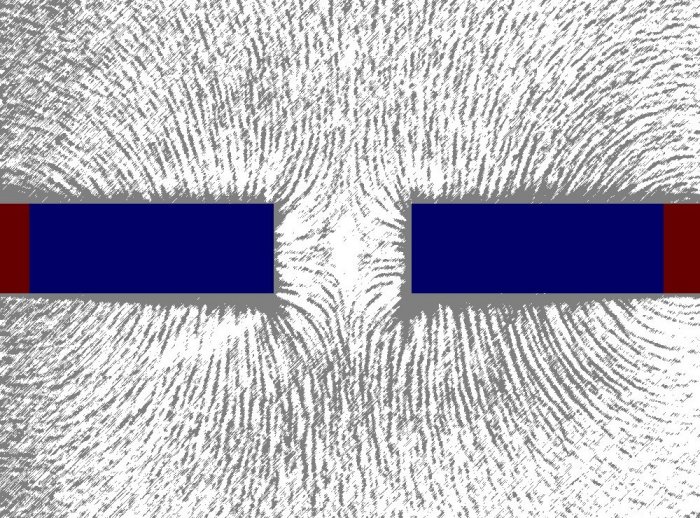

В природе встречаются различные поля: гравитационное, магнитное, электрическое и др., обладающие характерными особенностями. Поля недоступны нашему восприятию, однако вид полей, получаемых с помощью спектров поля, исследование сил, действующих в поле, дают возможность представления поля в виде потока.

Магнитный поток в отличие от потоков других полей является всегда замкнутым. В качестве физической величины, характеризующей интенсивность магнитного потока, служит вектор магнитной индукции.

Графически магнитный поток является скалярной интегральной величиной и изображается линиями, расположенными таким образом, чтобы во всех точках касательные к ним совпадали по направлению с векторами магнитной индукции.

Название магнит произошло от того места, где впервые были найдены железные руды, обладающие магнитными свойствами.

Магниты, являющиеся кусками руды магнитного железняка, называются естественными. Они способны притягивать к себе другие стальные предметы. При этом притянутые предметы приобретают способность сами намагничиваться. Такие магниты называются искусственными.

Отличительной особенностью магнита является то, что он притягивает к себе другие предметы неравномерно по всей поверхности. Наиболее сильно проявляется сила притяжения на концах магнита. Эти места называются полюсами магнита. Основным магнитным материалом является железо.

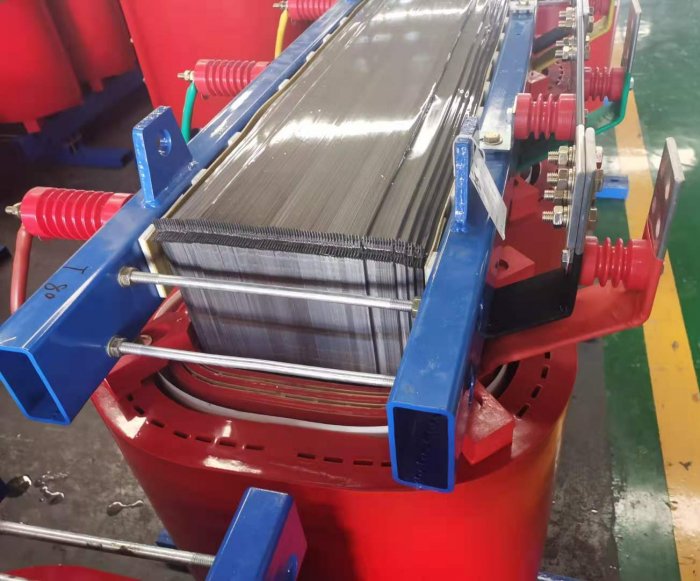

Наилучшими магнитными свойствами обладает железо без примесей. Хорошими магнитными свойствами обладает также электротехническая (легированная) сталь. Поэтому из нее изготавливаются магнитопроводы трансформаторов и других электрических аппаратов и машин.

По способу изготовления электротехническая сталь подразделяется на холоднокатаную и горячекатаную.

В качестве магнитных материалов применяются также специальные магнитные сплавы.

Магнитное поле электрического тока

При прохождении тока по проводнику в пространстве вокруг него возникает магнитное поле, обладающее энергией, которая воздействует на вещества. Для характеристики свойств магнитного поля его действия выражаются через так называемые магнитные линии. Направление их соответствует направлению вращения буравчика при его продвижении вдоль тока.

В отличие от электрических силовых линий, которые начинаются на одном электрическом заряде и заканчиваются на другом, магнитные линии являются замкнутым и. Фактически они распределены вдоль всего проводника. С увеличением тока происходит усиление магнитного поля. Чем ближе к проводнику, тем действие магнитного поля проявляется более сильно.

Если применить проводник в виде спирали виде спирали (соленоид, катушка), то при прохождении по нему тока магнитное поле будет значительно сильнее, чем в прямолинейном проводнике. При этом чем больше витков у этой катушки и чем больше ток, тем сильнее магнитное поле.

В катушке магнитные поля отдельных витков складываются, образуя общее магнитное поле. Для усиления его в катушку вводят железный сердечник, который, в результате воздействия магнитного поля катушки, сам намагничивается и значительно усиливает магнитный поток.

Катушка из изолированной проволоки, в которую вставлен сердечник, изготовленный из материала, хорошо проводящего магнитные линии, называется электромагнитом.

Большинство электромагнитов изготавливается с сердечниками, которые способны быстро намагнититься относительно небольшим током, но после прекращения протекания тока почти полностью размагничиваются. Электромагнит проявляет действие только при протекании по нему тока.

Электромагниты находят самое широкое практическое применение. Они используются для возбуждения магнитного потока в электрических машинах, в электромагнитных реле и т. д.

Подробно о том, как работают магниты и электромагниты смотрите здесь:

В зависимости от значения и знака восприимчивости все вещества условно делят на диамагнетики, парамагнетики и ферромагнетики.

Диамагнетики имеют отрицательную магнитную восприимчивость, в большинстве случаев не зависящую от напряженности поля. Во внешнем магнитном поле диамагнетики намагничиваются в направлении, противоположном внешнему полю.

Диамагнетизм существует во всех веществах независимо от структуры их атомов и видов связи, т. е. в жидком, твердом и газообразном состояниях. Он проявляется в тех веществах, где имеет место полная компенсация как орбитальных, так и спиновых магнитных моментов.

Существует ряд диамагнетиков с аномальным поведением; их восприимчивость значительно больше указанной и зависит от температуры. К таким веществам относятся сурьма, висмут, галлий и таллий. В технике диамагнитный эффект ввиду его малости используется сравнительно редко.

Парамагнетики имеют положительную магнитную восприимчивость. К ним относятся большая часть газов, щелочные металлы, многие соли на основе железа, ферромагнетики при температуре выше точки Кюри.

Парамагнитный эффект возникает в веществах с наличием нескомпенсированных магнитных моментов. Результирующий магнитный момент парамагнетика равен нулю.

Под действием внешнего магнитного поля возникает результирующий магнитный момент, совпадающий с направлением поля. Для большинства парамагнетиков намагниченнсоть зависит от температуры, уменьшаясь с ее ростом (закон Кюри).

Разновидностью парамагнетизма является суперпарамагнетизм, обычно наблюдающийся в тонкодисперсных выделениях ферромагнитных частиц в какой-либо матрице, например в выделениях супермагнитных частиц в сплаве медь—железо (Cu+1%Fe). Кривые намагничивания суперпарамагнетиков существенно зависят от температуры.

Одним из признаков ферромагнетиков является высокое значение магнитной восприимчивости и ее сильная зависимость от напряженности магнитного поля.

Зависимость намагниченности от напряженности магнитного поля неоднозначна, и при всех температурах ниже точки Кюри наблюдается гистерезис.

Даже в отсутствие внешнего магнитного поля отдельные частицы ферромагнетика (домены) находятся в состоянии самопроизвольного намагничивания и имеют результирующий магнитный момент. При воздействии внешнего поля магнитные моменты доменов ориентируются в направлении этого поля и ферромагнитное вещество намагничивается.

Из чистых химических элементов ферромагнитными свойствами обладают элементы группы 3d — металлы (железо, кобальт, никель) и группы 4f — металлы (гадолиний, диспрозий, тербий, гольмий, эрбий, тулий). Практически необозримо число ферромагнитных материалов, причем это в основном металлы и их сплавы.

Существует группа материалов, называемая антиферромагнетиками. Антиферромагнитный эффект заключается в том, что в отсутствие внешнего магнитного поля магнитные моменты одинаковых соседних атомов направлены встречно, так что результирующий магнитный момент домена равен нулю.

Магнитное упорядочение сохраняется до температуры, называемой точкой Нееля. Выше этой температуры вещество переходит в парамагнитное состояние. При воздействии внешнего поля магнитные моменты атомов приобретают ориентировку в направлении этого поля и антиферромагнитное вещество намагничивается.

К антиферромагнетикам относятся чистые металлы: хром и марганец, редкоземельные металлы (церий, празеодим, самарий, неодим, европий).

Материалы с некомпенсированным антиферромагнетизмом называют ферримагнетиками. При температурах выше точки Кюри у ферромагнетиков и точки Нееля у антиферромагнетиков атомное магнитное упорядочение нарушается и вещество переходит в парамагнитное coстояние.

Ферримагнетики получили свое название от ферритов первой группы — некомпенсированных антиферромагнетиков. Сюда относятся соединения окиси железа Fe2O3 с окислами других металлов, например соединения с формулой МеОхFe2О3, где Me — металл (железо, никель, марганец, цинк, кобальт, медь, магний и др.).

Ферримагнетикам свойственна такая же, как и ферромагнетикам зависимость намагниченности от напряженности магнитного поля.

Подробно про диамагнетики:

Подробно про ферромагнетики:

Универсальность магнетизма открыла широкие широкие возможности для его применения в науке и технике. Во-первых, это использование магнитных материалов для различных отраслей техники (энергетики, электроники, автоматики и т. д.). Во-вторых, используя информационный аспект магнетизма и измеряя магнитные характеристики, можно получить детальные сведения о физических свойствах веществ и их химическом составе.

Использование методов и средств магнитных измерений положено в основу широко применяемых в технике методов структурного анализа, магнитной дефектоскопии и дефектометрии — важнейших неразрушающих методов контроля качества промышленной продукции.

Непрерывно растет производство конструкционных и электротехнических сталей, низкокоэрцитивных сплавов со специальными свойствами (безгистерезисных, с прямоугольной петлей гестерезиса и др.), выоококоэрцитивных магнитных материалов.

Увеличивается применение миниатюрных магнитных сердечников и систем, энергоемких постоянных магнитов и магнитных пленок. Сейчас трудно найти отрасль техники, в которой не использовались бы магнитные системы, в том числе системы с постоянными магнитами.

В связи с этим контроль качества магнитных материалов и изделий из них, измерение параметров магнитных полей и исследование ферромагнитных материалов и магнитных систем в лабораторных условиях и производстве становятся важной задачей.

В последние годы достигнуты значительные результаты в создании автоматической магнитоизмерительной аппаратуры. Применение унифицированных блоков, узлов и микропроцессоров, серийно выпускаемых промышленностью, значительно ускоряет процесс создания магнито-измерительных систем и комплексов, обеспечивающих автоматическое управление процессом перемагничивания, измерение и обработку результатов с высокой точностью и производительностью.

Неразрушающие методы контроля изделий из ферромагнитных материалов

Контроль качества изделий из ферромагнитных материалов неразрушающими методами в настоящее время охватывает многие отрасли промышленности. Широко применяется контроль рельсов на железных дорогах, контролируются сварные швы различных изделий, осуществляется проверка деталей машин и механизмов при их изготовлении.

При неразрушающем контроле изделий из ферромагнитных материалов используются магнитный и вихретоко-вый методы для оценки структурного состояния деталей при термообработке, для обнаружения дефектов в процессе эксплуатации и для определения характера развития трещин, возникающих в деталях под влиянием больших нагрузок.

При применении неразрушающего контроля обеспечивается необходимый запас прочности машин и механизмов и снижается их материалоемкость. Подробнее смотрите здесь: Магнитная дефетоскопия

Применение ферромагнитных материалов в электротехнических устройствах

Самым распространенным компонентом ферромагнитных материалов является железо. Поэтому естественно стремление его возможно шире использовать, но получить свободное от примесей железо практически невозможно.

Наибольшее распространение получило технически чистое железо (низкоуглеродистая электротехническая сталь). Его используют для изготовления сердечников электромагнитов постоянного и переменного тока, полюсных башмаков, магнитопроводов, реле и ряда других устройств, работающих в постоянных и низкочастотных магнитных полях.

Применение низкоуглеродистой стали для работы в переменных полях высокой частоты ограничено из-за низкого удельного сопротивления, обусловливающего большие потери на вихревые токи.

При изготовлении магнитопроводов асинхронных двигателей мощностью до 100 кВт основным требованием, предъявляемым к магнитным материалам, являются высокая проницаемость, малое значение коэрцитивной силы, возможно большее значение индукции насыщения.

Низкоуглеродистая сталь для этих целей выпускается горячекатаной и холоднокатаной. Механические напряжения, возникающие в результате обработки материала, в значительной степени ухудшают магнитные свойства. Внутренние напряжения, возникающие после обработки, снимают отжигом при 725—1000 °С.

При необходимости получения особо высоких магнитных свойств термообработку проводят в вакууме при высокой температуре. Для получения материалов с большим удельным электрическим сопротивлением и большой магнитной проницаемостью при индукции 1,2—1,7 Тл используют легирование железа кремнием (от 0,5 до 4%).

Такая электротехническая сталь нашла широкое применение при изготовлении магнитопроводов электрических машин, силовых трансформаторов и коммутирующей аппаратуры силовых электрических цепей.

В настоящее время холоднокатаные стали вытесняют стали, изготовленные горячей прокаткой. Это происходит из-за более высоких магнитных свойств первых.

Кроме того, более гладкая поверхность холоднокатаных сталей позволяет увеличить коэффициент заполнения объема изделий на 20—30% по сравнению с горячекатаными, а более высокая стоимость их компенсируется значительным уменьшением потерь и в конечном счете массы готовых изделий.

Иные требования предъявляются к материалам магнитных систем электротехнических устройств, работающих на повышенных частотах (до единиц мегагерц). Эти материалы должны обладать большим электрическим сопротивлением. Наибольшее распространение здесь нашли никель-цинковые, марганец-цинковые, ферриты и магнитодиэлектрики.

Обычно параметрами, определяющими выбор типа ферритов и магнитодиэлектриков для этих целей, являются начальная магнитная проницаемость, тангенс угла потерь, удельное электрическое сопротивление.

В настоящее время магнитодиэлектрики вытесняются ферритами, характеризующимися лучшими магнитными свойствами, но имеющими худшие показатели по стабильности и чувствительности к внешним воздействиям.

Повышение стабильности ферритов и снижение их чувствительности к внешним воздействиям (температура, время, подмагничивание) ведет к еще более широкому их применению.

Применение ферромагнитных материалов:

Ферромагнитные материалы специального назначения

В измерительной технике, электронике, технике связи часто требуются материалы с постоянной магнитной проницаемостью в заданных пределах изменения напряженности намагничивающегося поля (сердечники катушек постоянной индуктивности, дроссели фильтров, измерительные трансформаторы и т. д.). Здесь широко применяются перминвары, изопермы.

Для построения магнитных систем магнитоэлектрических приборов, микрофонов и т. п. широко используются пермендюр, имеющий индукцию насыщения 2,5 Тл. Этот материал используется также для магнитопроводов электромагнитов, силовых трансформаторов, сердечников роторов и статоров электрических машин.

Широкое использование получили магнитные материалы для экранирования устройств от внешних магнитных полей. Различают два вида экранирования: магнитостатическое и электромагнитное.

В первом случае экранируемый объект окружают кожухом из материала с высокой магнитной проницаемостью, через который проходят линии потока внешнего постоянного или медленно изменяющегося магнитного поля.

Электромагнитное экранирование основано на эффекте вытеснения линий потока внешнего переменного поля магнитным полем вихревых токов, индуцируемых в кожухе с высокой проводимостью. С увеличением частоты внешних возмущающих полей эффект магнитостатического экранирования уменьшается, а электромагнитного — возрастает.

Для электромагнитного экранирования применяют магнитные материалы с высокой проницаемостью, малой коэрцитивной силой и низким удельным электрическим сопротивлением, например пермаллой 79НМ. Иногда используют сплав 50Н или низкоуглеродистую сталь.

Подробно про электромагнитное экранирование смотрите здесь:

В области техники звуковых и ультразвуковых частот широко используются магнитострикционные материалы. К таким материалам предъявляются требования максимального коэффициента магнитострикции при возможно меньшей напряженности магнитного поля.

Наилучшими свойствами в этом смысле обладают сплавы на основе платины и кобальта, но их техническое применение ограничено высокой стоимостью. В настоящее время в основном в этой области применяются металлические материалы и реже ферриты.

Магнитные материалы их свойства, применение, классификация

Для создания элементов и устройств систем управления и автоматики используются магнитные материалы, в которых, главным образом, выставляют такие требования:

1.Материал должен легко намагничиваться под действием постоянного поля или однополярного импульса поля и легко перемагничиваются в переменном поле, есть петля гистерезиса должна быть достаточно узкой с малым значением Н С и большим значением m. Такие требования позволяют повысить чувствительность электромагнитных элементов.

2.Материалы должен иметь большое значение индукции насыщения В S, т.е. обеспечивать проникновение большого магнитного потока в сердечник с соответствующим поперечным сечением. Выполнение такого требования позволяет получить наименьшие габариты и массу устройства, а если заданы габариты — то наибольшую мощность или напряжение на выходе устройства.

Кроме перечисленных основных требований к магнитных материалов, используемых в тех или других электромагнитных устройствах, выставляют специфические требования.

Так, для улучшения температурной стабильности (неизменности магнитных свойств при изменении температуры окружающей среды) важно, чтобы точка Кюри материала была как можно выше.

Чем ближе к единице коэффициент прямоугольности материала, тем линейная зависимость выходного сигнала от входного, тем легче распознаются сигналы в цифровых устройствах.

Ярко обнаружена магнитная анизотропия повышает качество устройств на тонких магнитных пленках, а высокая чистота кристаллической структуры материала является необходимым условием создания устройств на цилиндрических магнитных доменах.

Магнитные материалы можно разделить на магнитно-твердые, для которых напряженность Н с составляет десятки и сотни ампер на сантиметр и магнитно-мягкие с напряженностью Н с в десятые и сотые доли ампера на сантиметр. Магнитно-твердые материалы используются для изготовления постоянных магнитов, магнитно-мягкие — для изготовления элементов, в которых поле создается токами, проходящими по обмотках.

Для создания элементов и устройств СУА применяют, главным образом, магнитно-мягкие материалы. Магнитно-твердые порошковые материалы входят в феролакы, которыми покрывают магнитные ленты и диски.

Магнитно-мягкие материалы, можно разделить на три группы: электротехнические стали, сплавы на основе железа с другими металлами (никель, кобальт, алюминий) и ферриты (неметаллические ферромагнетики).

Электротехнические стали наиболее дешевые материалы, имеющие большие индукции насыщения (порядка 1,8 … 2,3 Тл), и это позволяет создавать из них компактные и дешевые электромагнитные элементы. Но из-за относительно большой (по сравнению с железоникелевых сплавами) коэрцитивная силу электротехнической стали (порядка 0,1 ¸ 0,5 А / см) чувствительность стальных элементов к изменениям внешнего поля, которое образуется обмотками, невелика.

Зализоникелевые сплавы (пермаллоя) дороже стальных в 15-20 раз, имеют меньшую индукцию насыщения, но позволяют получать высокочувствительные магнитные элементы за счет малой коэрцитивной силы и высокой начальной магнитной проницаемости. Зализоникелеви сплавы изготовляют в виде листов или лент. Толщина ленты иногда достигает нескольких микрометров.[adsense_id=»1″]

Зализоалюминиевые сплавы 16ЮХ и 16ЮМ, которые содержат в своем составе 16% алюминия, по магнитным свойствам не уступают пермаллой, но имеют повышенную (10 … 20 раз больше, чем в пермаллой) износостойкость. Их широко применяют для изготовления магнитных головок в устройствах магнитной записи, где в процессе работы головка непрерывно трется о поверхность ленты.

Ферриты — это неметаллические магнитные материалы (твердые растворы), изготовленные из смеси оксидов железа с оксидами магния, меди, марганца, никеля и других металлов. Общая формула ферритов имеет вид МеO × Fе2 Оз, где Me — любой металл.

Оксиды измельчают на маленькие куски и смешивают в определенной пропорции. Магнитопроводы необходимых размеров и конфигураций прессуют из полученной смеси при давлении 10-30 кН / см 2 (1-3 т / см 2) и выжигают при температуре 1200-1400 ° С. Готовые магнитопроводы серо-черного цвета имеют высокую твердость, но довольно хрупкие. Обмотки обычно наматывают без непосредственно на ферритовые магнитопроводы без дополнительной изоляции последних. Удельный

электрическое сопротивление ферритов в миллионы раз больше чем у металлических ферромагнетиков, что практически устраняет вихревые токи. Это позволяет перемагничиные ферриты с частотой в сотни килогерц и обеспечивать высокую скорость выполнения операций современных управляющих и вычислительных машин. Наиболее распространенные магниево-марганцевые ферриты марок ВТ (1.3ВТ, 0,16 ВТ и др.).. Они имеют относительно низкую точку Кюри (140 — 300 ° С), что обусловливает значительную изменение их магнитных параметров при нагревании. Ферриты на базе лития, с точкой Кюри 630 ° С, имеют значительно лучшие температурные характеристики. Для магнитопроводов цифровых устройств широко применяют бифериты, есть ферриты с двумя металлами, например магниево-марганцевые или литий-натриевые ферриты, а также полифериты, которые являются твердыми растворами трех и более ферритов.

Магнитно-твердые материалы. Магнитно-твердые материалы, как уже отмечалось, применяют:

— Для изготовления постоянных магнитов;

— Для записи информации (например, для звукозаписи).

При оценке свойств магнитно-твердых материалов могут оказаться существенными механические свойства (прочность), обрабатываемость материала в процессе производства, а также плотность, удельное электрическое сопротивление, стоимость и др.. Особенно важно в некоторых случаях вопрос стабильности магнитных свойств.

Важнейшими материалами для постоянных магнитов являются сплавы Fe-Ni-Al. Большую роль в образовании высококоэрцитивной состояния этих сплавов играет механизм дисперсионного твердения.

Такие материалы имеют большое значение коэрцитивной силы, потому что их намагничивания происходит в основном за счет процессов вращения.[adsense_id=»1″]

Сплавы Fe-Ni-Al без легирующих элементов не применяют из-за их сравнительно низкие магнитные свойства. Наиболее распространенными являются сплавы, легированные медью и кобальтом. Висококобальтови сплавы, содержащие более 15% Co, как правило, используют с магнитной или с магнитной и кристаллической текстурой.

Магнитная текстура является результатом термомагнитного обработки, которая заключается в охлаждении в магнитном поле напряженностью 160-280 кА / м сплава от высоких температур (1250-1300 0 С) до примерно 500 0 С. При этом рост магнитных характеристик происходит только в направлении действия поля, т.е. материал становится магнитно-анизотропными.

Дальнейшее существенное повышение магнитных свойств сплавов Fe-Ni-Al-(Co) возможно созданием магнитов из макроструктурой в виде столбчатых кристаллов. Кристаллическую структуру получают в процессе особых условий охлаждения сплава.

Приведем краткие рекомендации по выбору марок сплавов. Безкобальтови сплавы (ЮНД и др.). Есть дешевые, их свойства относительно низкие. Сплавы ЮНДК15 и ЮНДК18 применяют, когда требуются относительно высокие магнитные свойства и материал не должен иметь магнитную анизотропию. Сплавы, содержащие 24% Со (ЮН13ДК24 и др.)., Имеют высокие магнитные свойства в направлении магнитной текстуры, хорошо технологически освоены и имеют широкое применение.

Сплавы с направленной кристаллизацией, например ЮН13ДК25БА, и др. Имеющих наибольшую W max и, следовательно, могут обеспечить наименьшие массу и габариты магнитных систем.

В тех случаях, когда система разомкнутая, применяют сплавы с наиболее высокой Н с, например титанистий сплав ЮНДК35Т5.

Сплавы с монокристалевой структурой (ЮНДК35Т5АА и ЮНДК40Т8АА) по сравнению со сплавами с направленной кристаллизацией имеют следующие преимущества: более высокие магнитные свойства за счет дальнейшего совершенствования структуры, наличие трех взаимно перпендикулярных направлений, в которых свойства оптимальны; лучшие механические свойства.

Основные недостатки сплавов Fe-Ni-Al-(Co) — плохие механические свойства (высокие твердость и хрупкость), что значительно усложняет их механическую обработку.

Магниты из порошков. Магниты, которые получают методами порошковой металлургии, можно разделить на металлокерамические, металопластични и оксидные.

Для первых двух групп физические процессы образования высококоэрцитивной состояния зависят от тех же причин, что и для монолитных магнитов, для двух других групп необходимым условием получения высококоэрцитивной свойств является измельченный до определенной степени дисперсии состояние, которому соответствует однодоменна структура.

Металлокерамические магниты получают из металлических порошков прессованием их без материала, что их связывает, и спеканием при высокой температуре. По магнитным свойствам они лишь немного уступают литым магнитам, но дороже остальных.

Металопластичные магниты производят, как металлокерамические, из металлических порошков, но прессуют их вместе с изолирующей связкой и подвергают нагреву до невысокой температуры, необходимой для полимеризации вещества, что их связывает. По сравнению с отлитыми магнитами они снижены магнитные свойства, но имеют большой электрическое сопротивление, малый плотностью и относительно дешевы.

Среди окислительных магнитов практическое значение имеют магниты на основе ферритов бария и кобальта.

Бариевые магниты. Промышленность выпускает две группы бариевых магнитов: изотропные (БИ) и анизотропные (БА).

Бариевые магниты по сравнению с отлитыми имеют очень большую коэрцитивная силу и малый остаточную индукцию. Удельное электрическое сопротивление r бариевых магнитов в миллионы раз выше, чем r металлических материалов, что позволяет использовать бариевые магниты в магнитных цепях, которые подвергаются воздействию полей высокой частоты. Бариевые магниты не содержат дефицитных и дорогих материалов, они примерно в 10 раз дешевле чем магниты с ЮНДК24.

К недостаткам бариевых магнитов следует отнести плохие механические свойства (высокие хрупкость и твердость) и, самое главное, большую зависимость магнитных свойств от температуры. Температурный коэффициент остаточной магнитной индукции ТК В r бариевых магнитов примерно в 10 раз больше, чем ТК B r литых магнитов. Кроме того, бариевые магниты имеют необратимость свойств при охлаждении, т.е. имеют более высокую температурную стабильность, чем бариевые. Однако и они имеют температурный гистерезис, но он появляется не в области отрицательных температур, как в бариевых магнитов, а при положительных температурах (при нагревании свыше 80 ° С).

Другие материалы для постоянных магнитов.

Мартенситные стали. Мартенсит называют вид микроструктуры стали, получаемой при ее закалке. Образование мартенсита сопровождается значительными объемными изменениями, созданием большого внутреннего напряжения решетки и возникновением больших значений коэрцитивной силы.

Мартенситные стали начали применять для изготовления постоянных магнитов раньше других материалов. В данное время их используют сравнительно мало из-за низких магнитные свойства. Однако полностью от них еще не отказались, потому что они недороги и допускают механическую обработку на металлорежущих станках.

Сплавы, пластически деформируются. Эти сплавы обладают высокими в отношении механической обработки свойства. Они хорошо штампуются, режутся ножницами, обрабатываются на металлорежущих станках. Из сплавов, пластически деформируются, можно изготовить ленты, пластины, листы, проволока. В отдельных случаях (при изготовлении мелких магнитов сложной конфигурации) целесообразно применение металлокерамической технологии. Марок сплавов, пластически деформируются много, и физические процессы, благодаря которым они имеют высокие магнитные свойства, разнообразны. Наиболее распространенные сплавы кунифе (Cu-Ni-Fe) и викалой (Co-V). Сплавы кунифе анизотропные, намагничиваются в направлении прокатки, часто применяются в виде проволоки малых толщин, а также штамповки. Викалой применяют для изготовления мельчайших магнитов сложной или ажурной конфигурации и как высокопрочные магнитные ленты или проволока.

Сплавы на основе благородных металлов. К ним относятся сплавы серебра с марганцем и алюминием (сильманал) и сплавы платины с железом (77,8% Pt; 22,2% Fe) или платины с кобальтом (76,7% Pt; 23,3 % Со). Материалы этой группы, особенно те, которые содержат платину, очень дорогие, поэтому их применяют только для сверхминиатюрных магнитов массой в несколько миллиграммов. При изготовлении магнитов из всех сплавов этой группы широко используют металлокерамическую технологию.

Эластичные магниты. Как отмечалось, важнейшим недостатком основных групп материалов для постоянных магнитов — литых сплавов и магнитотвердых ферритов — является их плохие механические свойства (высокие твердость и хрупкость). Применение же сплавов, пластически деформируются ограничено их высокой стоимостью. В последнее время появились магниты на резиновой основе. Они могут быть любой формы, что позволяет технология резины — в виде шнуров, длинных полос, листов и т.п. Такой материал легко режется ножницами, штампуется, сгибается, скручивается. Известно применение «магнитной резины» как писем магнитной памяти для вычислительных машин, магнитов для систем отклонения в телевидении, магнитов, корректируют, и др..

Эластичные магниты изготавливаются из резины и мелкого порошка магнитотвердых материалов (наполнитель). В качестве наполнителя чаще всего используют феррит бария.

Материалы для магнитных лент. Под магнитными лентами понимают носители магнитной записи информации. Наибольшее распространение имеют сплошные металлические ленты из нержавеющей стали, биметаллические ленты и ленты на пластмассовой основе с порошковым рабочим слоем. Сплошные металлические ленты используют, главным образом, в специальных целях и при работе в широком температурном диапазоне; ленты на пластмассовой основе имеют более широкое применение. Основное назначение носителя магнитной записи состоит в создании на поверхности воспроизведенной головки магнитного поля, напряженность которого меняется (при протяжке ленты) во времени так же, как и сигнал, что записывается. Свойства лент с покрытием магнитными порошками существенно зависят не только от свойств исходных материалов, но и от степени измельчения частиц, объемной плотности магнитного материала в рабочем слое, ориентации частиц при наличии у них анизотропии формы и т.п.

Рабочий слой (или толщина металлической ленты) должен быть как можно тоньше, а сама лента — гладкой и гибкой для обеспечения максимального взаимодействия (магнитного контакта) между магнитными материалами ленты и головки. Остаточная намагниченность материала должна быть возможно более высокой.

К коэрцитивной силы предъявляют противоречивые требования: для уменьшения саморозмагничування необходимо по возможности более высокое значение Н с (не менее 24 кА / м), а для облегчения процесса стирания записи желательна малая Н с. Требования высокой остаточной намагниченности и минимальной чувствительности к саморозмагничування наилучшим образом удовлетворяются при прямоугольной форме участка розмагничувальнои петли гистерезиса, т.е. желательно иметь максимальное значение коэффициента выпуклости. Температурные и другие изменения магнитных свойств материала ленты должны быть наименьшими.

Промышленность выпускает магнитофонные ленты из сплава, не ржавеет, ЭП-31А и биметалла ЕП-352/353. Ленты имеют толщину 0,005-0,01 мм, Н с = 24 — 40 кА / м; В r = 0,08 Тл.

Отечественные ленты на пластмассовой основе изготавливают преимущественно типов А2601-6 (тип 6 — для студийных магнитофонов) и А4402 — 6 (тип 10 — для бытовых и репортажных). В соответствии ГОСТу в обозначениях лент используют следующее: первый элемент — буквенный индекс означает назначение ленты: А — звукозапись, Т — видеозапись, В — вычислительная техника, И — точный запись: второй элемент — цифровой индекс (от 0 до 9), обозначает материал основы: 2 — диацетилцелюлоза, 3 — триацетилцелюлоза, 4 — полиетилентерефталаг (лавсан), третий элемент — цифровой индекс (от 0 до 9), означает толщину ленты:

2 — 18 мкм, 3 — 27 мкм, 4 — 36 мкм, 6 — 55 мкм, 9 — более 100 мкм, четвертый элемент — цифровой индекс (от 01 до 99), означает номер технологической разработки; пятый элемент — числовое значение номинальной ширины ленты в миллиметрах. После пятого элемента должен быть дополнительный буквенный индекс: П — для перфорированных лент; Р — для лент, используемых в радиовещании Б — для лент с бытовых магнитофонов.

В качестве материалов для магнитных порошков находят применение: феррит железа (магнетит), феррит кобальта, двуокись хрома и др.. Каждый из них имеет свои преимущества и недостатки. Наибольшее применение получил гамма-окись железа (g-Fe 2 O 3) игольчатой формы с длиной частиц около 0,4 мкм и отношением длины к диаметру, приблизительно равным трем. Получается порошок (g-Fe 2 O 3) за счет окисления магнетита (феррита железа) FeО × Fe 2 O 3 нагреванием его на воздухе при температуре около 150 о С.

Изготовление магнитных лент может быть разнообразным. Чаще рабочий слой (магнитный лак) наносят на готовую основу, например, поливом лака из фильеры. Магнитный лак готовится заранее и состоит из магнитного порошка, связующего, растворителя, пластификатора и различных добавок, способствующих смачиванию и разделения частиц порошка и уменьшению абразивности рабочего слоя.

При использовании порошков с анизотропией формы частиц (например, игольчатых g-Fe) в процессе производства ленты доли ориентируются определенным образом в результате воздействия на них магнитного поля. Окончательное обработки ленты состоит в каландрирования и полировке для улучшения качества ее поверхности.

Лента типа 6 обеспечивает высокое качество записи и воспроизведения звука при использовании в профессиональной аппаратуре на скорости 19,05 см / с и в бытовых магнитофонах на скорости 9,53 и 4,75 см / с.[adsense_id=»1″]

Ленты необходимо хранить при температуре 10-25 ° С и относительной влажности воздуха 50-60%; недопустима температура выше 30 ° С, температура ниже 10 ° С не рекомендуется.

Помимо типов 6 и 10 отечественная промышленность производит и другие типы лент, например ленту Т4402-50 шириной 50,8 мм для поперечно-строчной записи черно-белого изображения.

Сплавы на основе редкоземельных металлов (РЗМ). Ряд соединений и сплавов с РЗМ имеет очень высокие значения коэрцитивной силы и максимальной удельной энергии. Из этой группы материалов наиболее интересные интерметаллических соединения типа RСо 5, где R — редкоземельный металл.

Кроме рассмотренных основных групп магнитных материалов в технике используют и некоторые другие, которые имеют ограниченную область применения.

Магнитострикционные материалы. Магнитострикции имеет непосредственное техническое применение в магнитострикционных вибраторах (генераторах) звуковых и ультразвуковых колебаний, а также в некоторых радиотехнических схемах и устройствах (вместо кварца для стабилизации частоты, в электромеханических фильтрах и т.д.).

В качестве магнитострикционных материалов применяют никель, пермендюр (сплавы Fe-Co, отличающиеся высокой намагниченностью насыщения), Альфер (сплавы Fe-Al), никелевый и никелькобальтовий ферриты и др..

В последнее время более широко применяют магнитострикционные ферриты, особенно в прецизионных фильтрах.

Сплавы с высокой индукцией насыщения. Из обычных материалов наивысшую индукцию имеет железо (»2,1 Тл).

В тех случаях, когда выдвигаются наиболее высокие требования к габаритам устройства, его массы и размера потока, применяют зализокобальтови сплавы, в которых индукция насыщения достигает 2,43 Тл, что позволяет получить экономию в массе и объеме по сравнению с железом на 15 — 20%. На практике используют сплавы, содержащие 30-51% Со и 1,5-2,0% V, улучшает технологические свойства сплавов, возможность обработки их в холодном состоянии. Эти сплавы называют пермендюр.

Индукция насыщения сплавов с большим и малым содержанием кобальта примерно одинакова. Висококобальтови сплавы в слабых и средних полях имеют большие значения магнитной проницаемости, чем низькокобальтови, однако последние дешевле.[adsense_id=»1″]

Кроме большого значения индукции насыщения пермендюр имеет значительную обратимую проницаемость, что делает его особенно ценным как материал для телефонных мембран. Недостатки пермендюр: малый удельное электрическое сопротивление r, высокая стоимость и дефицитность кобальта и ванадия. Пермендюр применяют в постоянных магнитных полях или в слабых переменных полях с сильным подмагничиванием постоянным полем. Из материалов этой группы нормированный сплав 50 КФ (49,0-51% Со; 1,5-2,0% V). Сплав имеет индукцию насыщения не менее 2,35 Тл и q = 980 ° С.

Преимущество зализокобальтових сплавов перед технически чистым железом ощущается при магнитной индукции выше 1,0 Тл. Различие в значениях магнитной проницаемости достигает максимума при значении магнитной индукции около 1,8 Тл, при этом проницаемость кобальтовых сплавов больше проницаемости мягких сортов железа в десятки раз.

Васюра А.С. — Книга «Элементы и устройства систем управления автоматики»