газ всг что это

Гидрокрекинг

Гидрокрекинг — один из видов крекинга, переработка высококипящих нефтяных фракций, мазута, вакуумного газойля или деасфальтизата для получения бензина, дизельного и реактивного топлива, смазочных масел, сырья для каталитического крекинга и др. Проводят действием водорода при 330—450°С и давлении 5-30 МПа в присутствии никель-молибденовых катализаторов. В процессе гидрокрекинга происходят следующие превращения:

1. Гидроочистка — из сырья удаляются сера-азотсодержащие соединения; 2. Расщепление тяжелых молекул углеводорода на более мелкие; 3. Насыщение водородом непредельных углеводородов.

В зависимости от степени превращения сырья различают легкий (мягкий) и жесткий гидрокрекинг.

Легкий гидрокрекинг

Л.г. — процесс, проходящий при давлении 5 МПа и температуре 380—400°С и избытке водорода в одном реакторе (стадии), который направлен на получение дизельного топлива и сырья каталитического крекинга.

Типичный материальный баланс легкого одностадийного гидрокрекинга

| Продукция | Выход % на сырье |

|---|---|

| Взято всего: | 101,23 |

| Вакуумный газойль (Фр.350-500°С) | 100 |

| ВСГ (водородсодержащий газ) | 1,23 |

| Получено всего: | 101,16 |

| Углеводородные газы | 0,58 |

| Сероводород | 1,43 |

| Бензиновая фракция | 4,21 |

| Дизельная фракция | 34,0 |

| Гидроочищенная фракция 350—500°С | 59,29 |

| Потери (в том числе ВСГ на отдувку) | 1,65 |

Качество дизельного топлива:

| показатели | Дизельное топливо 165—360°С |

|---|---|

| Плотность кг/м³, | 840 |

| Содержание серы %масс, | 0,005 |

| Йодное число г I2/100 г. | 2,0 |

| Температура застывания, °С | −15 |

| Цетановое число | 50-52 |

Жесткий гидрокрекинг

Ж.г. — процесс, проходящий при давлении 10 МПа и температуре 380—400°С и избытке водорода в нескольких реакторах (стадиях), который направлен на получение дизельного топлива, керосиновых и бензиновых фракций.

Типичный материальный баланс жесткого двухстадийного гидрокрекинга

| Продукция | Выход % на сырье |

|---|---|

| Взято всего: | 102,5 |

| Вакуумный газойль (Фр.350-500°С) | 100 |

| ВСГ | 2,5 |

| Получено всего: | 102,5 |

| Углеводородные газы | 7,5 |

| Сероводород | 1,8 |

| Бензиновая фракция | 22,7 |

| Дизельная фракция | 69,5 |

| Гидроочищенная фракция 350—500°С | 0 |

| Потери | 1 |

Качество дизельного топлива:

| показатели | Дизельное топливо 165—330°С |

|---|---|

| Плотность кг/м³, | 810 |

| Содержание серы %масс, | 0,005 |

| Йодное число г I2/100 г. | 2,0 |

| Температура застывания, °С | −35 |

| Цетановое число | 48-50 |

Каталитический гидрокрекинг (получение высокоиндексных масел)

Гидрокрекинг — гидрокаталитическая переработка сырья для получения базовых масел с высоким индексом вязкости (100 и выше), низким содержанием сернистых и ароматических углеводородов. Масла нужного качества получаются не удалением нежелательных компонентов из сырья (как в случае с очисткой селективными растворителями, адсорбционной очисткой и гидроочисткой), а преобразованием их в углеводороды необходимой структуры за счёт реакций гидрирования, крекинга, изомеризации и гидрогенолиза (происходит удаление серы, азота, кислорода), что сказывается на стабильности получаемых масел. При гидрокрекинге получают высококачественные основы широкого ассортимента товарных смазочных масел: гидравлических, трансформаторных, моторных, энергетических, индустриальных и.т.д. По своим физико-химическим свойствам масла ГК приближаются по свойствам к синтетическим маслам (ПАО), при более низкой стоимости производства. По сравнению с базовыми маслами получаемыми традиционными способами очистки имеют безоговорочные преимущества, особенно при производстве автомобильных масел.

Гидроочистка нефтепродуктов

Гидроочистка — процесс химического превращения веществ под воздействием водорода при высоком давлении и температуре.

Гидроочистка бензиновых фракций

Различают гидроочистку прямогонных бензиновых фракций и фракций бензина каталитического крекинга.

1. Гидроочистка бензина прямогонных бензиновых фракций.

Процесс гидроочистки бензиновых фракций основан на реакциях гидрогенолиза и частичной деструкции молекул в среде водородсодержащего газа ( ВСГ ), в результате чего органические соединения серы, азота, кислорода, хлора, металлов, содержащиеся в сырье, превращаются в сероводород, аммиак, воду, хлороводород и соответствующие углеводороды

Качество топлива до и после гидроочистки:

| показатели | сырье | продукт |

|---|---|---|

| Плотность кг/м3, | 850 | 845 |

| Содержание серы %масс, | 1,32 | 0,2 |

| Йодное число г I2/100 г. | 4,0 | 1,2 |

| Температура застывания, °С | −3 | −1 |

| Цетановое число | 52 | 53 |

Типичный материальный баланс процесса:

| Продукция | Выход % на сырье |

|---|---|

| Взято всего: | 100,40 |

| Фр. 240-360 (180-360)°С | 100 |

| ВСГ | 0,40 |

| Получено всего: | 100,40 |

| Углеводордные газы | 0,6 |

| Сероводород | 1,2 |

| Бензиновый отгон | 1,30 |

| Гидроочищенная фракция | 96,9 |

| Потери | 0,4 |

Гидроочистка бензина каталитического крекинга.

Процесс направлен на снижение серы и диеновых углеводородов в товарных бензинах.

| показатели | сырье | продукт |

|---|---|---|

| Плотность кг/м3, | 759 | 751 |

| Содержание серы %масс, | 0,28 | 0,1 |

| Йодное число г Br2/100 г. | 52 | 41 |

| Октановое число м.м. | 81 | 80,5 |

Гидроочистка керосиновых фракций

Гидроочистка керосиновых фракций направлена на снижение содержания серы и смол в реактивном топливе.

Сернистые соединения и смолы вызывают коррозию топливной аппаратуры летательных аппаратов и закоксовывают форсунки двигателей.

Качество топлива до и после гидроочистки:

| показатели | сырье | продукт |

|---|---|---|

| Плотность кг/м3, | 785 | 778 |

| Содержание серы %масс, | 0,46 | 0,15 |

| Йодное число г I2/100 г. | 2,2 | 0,5 |

| Температура вспышки, °С | 30 | 30 |

| Температура застывания, °С | −62 | −64 |

Типичный материальный баланс процесса:

| Продукция | Выход % на сырье |

|---|---|

| Взято всего: | 100,25 |

| Фр. 140-240 °C | 100 |

| ВСГ | 0,25 |

| Получено всего: | 100,25 |

| Углеводордные газы | 0,65 |

| Сероводород | 0,2 |

| Бензиновый отгон | 1,10 |

| Гидроочищенная фракция | 97,9 |

| Потери | 0,4 |

Гидроочистка дизельного топлива

Гидроочистка дизельного топлива направлена на снижение содержания серы и полиароматических углеводоров.

Полиароматика снижает цетановое число

Качество топлива до и после гидроочистки:

| показатели | сырье | продукт |

|---|---|---|

| Плотность кг/м3, | 850 | 845 |

| Содержание серы %масс, | 1,32 | 0,2 |

| Йодное число г I2/100 г. | 4,0 | 1,2 |

| Температура застывания, °С | −3 | −1 |

| Цетановое число | 52 | 53 |

Типичный материальный баланс процесса:

| Продукция | Выход % на сырье |

|---|---|

| Взято всего: | 100,40 |

| Фр. 240-360 (180-360)°С | 100 |

| ВСГ | 0,40 |

| Получено всего: | 100,40 |

| Углеводордные газы | 0,6 |

| Сероводород | 1,2 |

| Бензиновый отгон | 1,30 |

| Гидроочищенная фракция | 96,9 |

| Потери | 0,4 |

Гидроочистка вакуумного газойля

Гидроочистка вакуумного газойля направлена на снижение содержания серы и полиароматических углеводородов.

Гидроочищенный газойль является сырьем для каталитического крекинга.

Сернистые соединения отравляют катализатор крекинга, а также ухудшают качество целевого продукта бензина каталитического крекинга (см. Гидроочистка бензиновых фракций).

Качество топлива до и после гидроочистки:

| показатели | сырье | продукт |

|---|---|---|

| Плотность кг/м3, | 920 | 885 |

| Содержание серы %масс, | 1,6 | 0,2 |

| Бромное число г Br2/100 г. | 0,25 | 0,05 |

| Температура застывания, °С | 27 | 34 |

Типичный материальный баланс процесса:

| Продукция | Выход % на сырье |

|---|---|

| Взято всего: | 100,65 |

| Фр. 350-500 °C | 100 |

| ВСГ | 0,65 |

| Получено всего: | 100,65 |

| Углеводордные газы | 1,5 |

| Сероводород | 1,5 |

| Бензиновый отгон | 1,30 |

| Гидроочищенная фракция | 86,75 |

| Дизельная фракция | 9,20 |

| Потери | 0,4 |

Гидроочистка нефтяных масел

Гидроочистка нефтяных масел необходима для осветления масел и придания им химической стойкости, антикоррозийности, экологичности.

Гидроочистка улучшает также индекс вязкости моторных масел.

Во многом гидроочистка нефтяных масел аналогична гидроочистке вакуумных газойлей.

Установка гидрокрекинга

Назначение

Гидрокрекинг представляет собой каталитический химический процесс, используемый на нефтеперерабатывающих заводах для преобразования высококипящих составляющих углеводородов нефти (тяжелых остатков) в более ценные низкокипящие продукты, такие как:

Процесс протекает в среде водорода, при повышенных температурах (260-425 °C) и давлениях (12-17 МПа).

В процессе гидрокрекинга высококипящие углеводороды с высоким молекулярным весом сначала расщепляются до низкокипящих низкомолекулярных олефиновых и ароматических углеводородов, а затем они гидрируются.

Любая сера и азот, присутствующие в сырье для гидрокрекинга, в значительной степени также гидрируются и образуют газообразный сероводород (H2S) и аммиак (NH3), которые впоследствии удаляются. В результате продукты гидрокрекинга практически не содержат примесей серы и азота и состоят в основном из парафиновых углеводородов.

Установки гидрокрекинга способны перерабатывать широкий спектр сырья с различными характеристиками для производства широкого набора продуктов. Они могут быть спроектированы и эксплуатироваться для максимизации производства компонента для смешивания бензина или для максимизации производства дизельного топлива.

Сырье и продукты

В зависимости от типа получаемых продуктов установка гидрокрекинга может перерабатывать различные типы сырья.

Сырье

Наиболее распространенные типы сырья:

Продукты

Гидрокрекинг может производить широкий спектр продуктов в зависимости от того, какое сырье он перерабатывает и как он спроектирован и работает:

Катализатор

Катализаторы гидрокрекинга бифункциональны, т.е. имеют два типа активных центров:

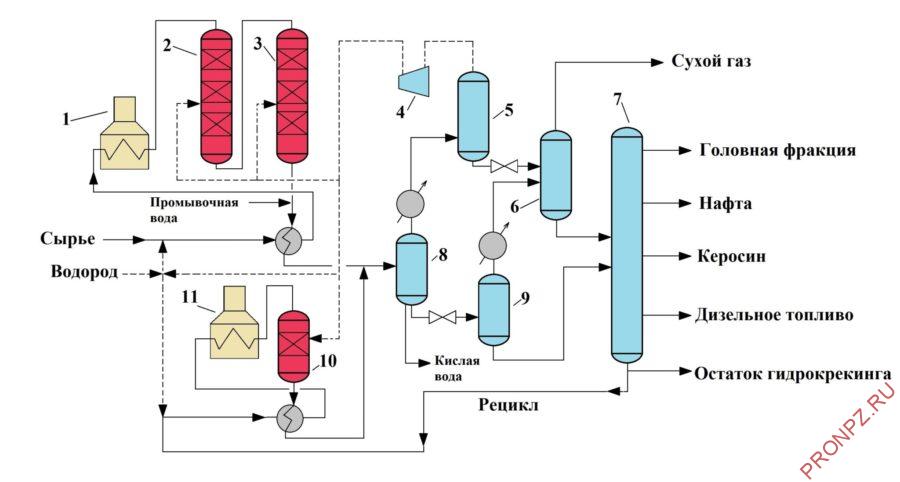

Технологическая схема

Существует множество различных запатентованных конфигураций гидрокрекинга.

Также существует ряд различных конфигураций технологического оборудования гидрокрекинга.

Предварительный подогрев и реактор гидроочистки

Сырьевой газойль смешивается с потоком водорода под высоким давлением и затем проходит через теплообменник, где он нагревается теплотой продуктов, выходящих из реактора первой стадии гидрокрекинга. Затем сырье затем нагревают в трубчатой печи, после чего газосырьевая смесь поступает в верхнюю часть реактора гидроочистки.

Условия температуры и давления в реакторе гидроочистки зависят от конкретной лицензированной конфигурации гидрокрекинга, свойств сырья, желаемых продуктов, используемого катализатора и других переменных. Давление в реакторе первой ступени может составлять от 3,5 до 20 МПа, а температура может колебаться от 260 до 480 °С. После реактора гидроочистки очищенное сырье поступает в реактор гидрокрекинга.

В реакторы гидрокрекинга и гидроочистки в нескольких точках для контроля температуры в реакторе подают водород. Это необходимо для защиты от возможного неконтролируемого роста температуры в результате реакций гидрокрекинга. Также это поможет избежать возможной дезактивации катализатора вследствие высоких температур.

Реактор гидрокрекинга и блок сепарации 1-й ступени

После того, как газопродуктовая смесь из нижней части реактора охлаждается за счет нагревания сырья, он направляется в сепаратор высокого давления для разделения на три фазы: водородсодержащий газ (ВСГ), углеводородная жидкость и кислая вода. Соединения серы и азота, присутствующие в исходном газойле превращаются в газообразный сероводород и аммиак путем гидрирования, которое происходит в реакторах. Для растворения некоторых сероводородных и аммиачных газов, присутствующих в потоке продукта реакции первой стадии, подается водная промывка. Полученный водный раствор гидросульфида аммония (NH4HS) называется кислой водой и, как правило, направляется на очистку за границы установки.

ВСГ из сепаратора высокого давления направляется в сепаратор, где из него удаляется углеводородный конденсат. После этого ВСГ направляется на прием циркуляционного компрессора. Жидкая углеводородная фаза из сепаратора высокого давления поступает в сепаратор низкого давления. Отходящий газ из сепаратора низкого давления направляется в абсорбер, где разделяется на сухой газ и нестабильную нафту. Жидкие продукты с низа сепаратора низкого давления и абсорбера сухого газа направляются на фракционирование.

Фракционирующая колонна

Фракционирующая колонна может представлять из себя как одну сложную колонну, так и целый блок фракционирования, состоящий из нескольких ректификационных колонн.

Во фракционирующей колонне происходит разделение продуктов гидрокрекинга на головную фракцию (СУГ), нафту, керосин и дизельное топливо, непрореагировавший остаток гидрокрекинга, который затем отправляется в рецикл.

Реактор 2-й ступени

Нижний поток ректификационной колонны состоит из непревращенных углеводородов реактора первой ступени. Этот поток смешивают с водородом высокого давления и рециркулируют в качестве сырья в реактор второй ступени. Сначала его нагревают теплотой продуктов реактора второй ступени, а затем нагревают далее в печи. После этого газосырьевая смесь поступает в верхнюю часть реактора второй ступени. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. После того, как газопродуктовая смесь из нижней части реактора охлаждается за счет нагревания сырья, она направляется на блок сепарации 1-й ступени и далее на фракционирование.

Достоинства и недостатки

Недостатки

Достоинства

Материальный баланс

Материальный баланс установки гидрокрекинга ПАО «ТАНЕКО».

| ВХОД | Тыс. тонн/год | % мас. |

| Сырьевая смесь | 2812 | 96,7 |

| Водород | 96 | 3,3 |

| ИТОГО ВЗЯТО | 2908 | 100 |

| ВЫХОД | ||

| Углеводородный газ | 109 | 3,7 |

| ВСГ | 25 | 0,8 |

| Бензин | 609 | 20,9 |

| Керосин | 371 | 12,8 |

| Дизельное топливо | 1119 | 38,6 |

| Остаточная фракция (гидроочищенный газойль) | 561 | 19,3 |

| Сероводород | 114 | 3,9 |

| ИТОГО ПОЛУЧЕНО | 2908 | 100 |

Существующие установки

В настоящее время на отечественных НПЗ функционируют восемь установок ГК, из которых шесть работают по технологии ГК под давлением (15 – 17 МПа). ГК в мягких условиях (5 – 10 МПа) представлен лишь НПК в Рязани (2005 г.).

В 2004 г. ГК с блоком гидродеароматизации ДТ реализован в Перми (ОАО «Лукойл») по технологии T-Star компании Texaco. В 2005 г. на ОАО «Славнефть-Ярославнефтеоргсинтез» (Ярославский НПЗ) был открыт комплекс ГК мощностью 2,14 млн. тонн в год (UOP).

В 2014 – 2017 гг. в эксплуатацию были введены три комплекса глубокой переработки нефти, включающие установки ГК ВГО: «Киришинефтеоргсинтез» (ОАО «Сургутнефтегаз»), АО «ТАНЕКО» (г. Нижнекамск) – мощность каждого составляет 2,9 млн. т/г; ОАО «Лукойл» (г. Волгоград) – 3,5 млн. т/г.

В ходе модернизации, на Хабаровском НПЗ был введен в эксплуатацию современный комплекс ГК (2014 г.). Реконструкция установки гидрокрекинга на заводе «Уфанефтехим», которая должна завершиться после 2019 года.

Основной объект модернизации Орского НПЗ – комплекс гидрокрекинга – был выведен на технологический режим с получением гарантийных показателей в конце августа 2018 года.

Сжигание водородосодержащих газов в газотурбинных установках

Сжигание водородосодержащих газов в газотурбинных установках

В. Д. Буров, к.т.н. – ФГБОУ ВО НИУ «МЭИ»

Б. А. Рыбаков, к.т.н. – ООО «СК-Инжиниринг»

М. А. Савитенко – АНО «Центр исследований и научных разработок

в области энергетики «Водородные технологические решения»

Характеристики водородосодержащих газов (ВСГ) зависят от содержания водорода в топливном газе. Выявление этих зависимостей необходимо для определения параметров пунктов подготовки топливного газа для газотурбинных установок.

Использование водорода в качестве топливного газа становится актуальной темой. Это вызвано, прежде всего, тем, что при сжигании водорода не выделяется углекислый газ, а образуется только водяной пар. Так, при сжигании одного килограмма водорода (Н2) выделяется 120 МДж тепловой энергии и 9 кг водяного пара (Н2О). При сжигании одного килограмма метана (СН4) выделяется 50 МДж тепловой энергии, а также 2,75 кг углекислого газа (СО2) и 2,25 кг водяного пара (Н2О), то есть 5 кг парниковых газов.

Таким образом, для получения 120 МДж тепловой энергии потребуется сжечь 2,4 кг метана. При этом в атмосферу попадет 6,6 кг углекислого газа и 5,4 кг водяного пара, то есть 12 кг парниковых газов.

При сжигании водородосодержащих газов (ВСГ) выбросы углекислого газа в атмосферу будут снижаться по сравнению с выбросами СО2, образующимися при сжигании природного газа, как показано на рис. 1.

Важным является определение возможности сжигания водородосодержащих смесей в газотурбинных установках при использовании «стандартных» камер сгорания, разработанных для природного газа.

В табл. 1 дан компонентный состав природного газа и водородосодержащего газа. Из таблицы видно, что природный газ состоит в основном из метана, а ВСГ – из метана и водорода, поэтому для моделирования основных характеристик ВСГ будем использовать характерис-тики метана и водорода.

В табл. 2 приведены значения объемной низшей теплоты сгорания и плотности природного газа и ВСГ при стандартных условиях, а также значения числа Воббе. Как видно, у водородосодержащего газа данные значения ниже, чем у природного газа – это обусловлено характеристиками водорода.

Из табл. 3, где приведены такие характеристики, как плотность (r), низшая теплота сгорания (НТС) и низшее число Воббе (WI) метана, водорода и природного газа, видно, что объемная теплота сгорания водорода в 3,4 раза меньше, чем природного газа; плотность – в 8,3 раза меньше, массовая теплота сгорания – в 2,4 раза выше, а число Воббе водорода ниже, чем природного газа, всего на 18 %.

Если в водородосодержащем газе доля азота не превышает 1 %, то объемная теплота сгорания ВСГ ниже, чем у природного газа, массовая теплота выше, а объемное число Воббе ниже, чем природного газа.

Отсюда следует вывод: поскольку объемная теплота сгорания водорода существенно ниже, чем у природного газа, то при сжигании ВСГ проходное сечение газопроводов и оборудования системы подготовки топливного газа (фильтров, запорно-регулирующей арматуры, теплообменников) должно быть увеличено по отношению к проходному сечению газопровода природного газа.

Зависимость характеристик ВСГ от содержания водорода

На графиках рис. 2 (а, б, в, г) представлены зависимости плотности, объемной и массовой теплоты сгорания и объемного числа Воббе водородосодержащего газа от объемной концентрации водорода.

Для каждой газотурбинной установки существует допустимый диапазон изменения теплоты сгорания и числа Воббе топливного газа. Например, для ГТУ SGT5-2000E максимальное значение массовой теплоты сгорания топливного газа равно 50 МДж/кг ± 5 %.

Поскольку массовая теплота сгорания ВСГ выше, чем у природного газа (49 МДж/кг), то подмешивание водорода к природному газу увеличит массовую теплоту сгорания топливного газа. При максимальном значении массовой теплоты сгорания 52,5 МДж/кг максимальная допустимая объемная концентрация водорода в топливном газе составит 0,27 (27 %).

При подмешивании водорода к природному газу число Воббе топливного газа уменьшится, так как значения объемного числа Воббе ниже, чем у природного газа (48,1 МДж/м3).

Минимальное значение объемного низшего числа Воббе водородсодержащего газа для ГТУ SGT5-2000E составляет 37,5 МДж/м3.

Из графика на рис. 2г видно, что зависимость числа Воббе от концентрации водорода имеет минимум при значении концентрации водорода в ВСГ равном 0,84. Минимальное значение числа Воббе равно 38,44 МДж/м3, что превышает минимально допустимое значение для водородосодержащего газа.

Следовательно, для ГТУ SGT5-2000E объемное число Воббе ВСГ не является ограничивающим фактором. Ограничивающий фактор для нее – значение максимальной массовой теплоты сгорания ВСГ.

Увеличение предельной концентрации водорода за счет добавления азота

Массовую теплоту сгорания ВСГ можно уменьшить с помощью подмешивания азота к топливному газу. Это приведет к снижению массовой теплоты сгорания, поскольку азот является инертным газом, имеющим плотность 1,25 кг/м3. Для ГТУ SGT5-2000E минимальное значение массовой теплоты сгорания топливного газа равно 39,9 МДж/кг.

В табл. 4 показаны значения массовой теплоты сгорания и объемного числа Воббе от объемной концентрации водорода при объемной концентрации азота в ВСГ, изменяющейся в диапазоне 9,3…9,6 %. Из таблицы видно, что концентрация водорода в топливном газе может быть существенно увеличена при подмешивании к ВСГ азота. Вторым важным эффектом подмешивания азота является уменьшение в ВСГ доли природного газа. Так, при концентрации азота в природном газе менее 1 % допустимая концентрация водорода равна 27 %, а доля природного газа – 72 %. При подмешивании 9 % азота в ВСГ допустимая концентрация водорода увеличивается до 31 %, а доля природного газа уменьшается до 60 %.

На графиках рис. 3 (а,б,в,г) представлены зависимости плотности, объемной и массовой теплоты сгорания и объемного числа Воббе водородосодержащего газа от объемной концентрации водорода при подмешивании 10 % (об.) азота. На рис. 3в видно, что массовая низшая теплота сгорания ВСГ изменяется в диапазоне от 41 до 47 МДж/кг при изменении концентрации водорода от 0 до 100 %.

Следовательно, при концентрации 10 % азота в ВСГ массовая теплота сгорания находится в допустимом диапазоне при изменении концентрации водорода от 0 до 100 %.

На рис. 3г видно, что присутствие 10 % азота в ВСГ минимально допустимое число Воббе достигается при концентрации водорода 32 %, что на 5 % выше допустимого значения WI при отсутствии азота.Следовательно, присутствие азота в ВСГ позволяет увеличить допустимую концентрацию водорода в топливном газе.

При 32 % водорода и 10 % азота доля метана в ВСГ уменьшается до 58 %.Для сравнения: при отсутствии азота в ВСГ допустимая концентрация водорода равна 27 %, соответственно, доля метана составит 73 %.

Организация процесса смешения ВСГ и природного газа

В табл. 5 приведены примеры компонентного состава природного газа и водородосодержащего газа с концентрацией водорода 60 %; в табл. 6 – значения объемной низшей теплоты сгорания и плотности природного газа и ВСГ при нормальных условиях, а также значения объемного низшего числа Воббе природного газа и ВСГ.

Массовая низшая теплота сгорания ВСГ равна 59, 9 МДж/кг, что существенно выше максимально допустимого значения числа Воббе для SGT5-2000E. Чтобы обеспечить сжигание водородосодержащего газа, имеющего состав, приведенный в табл. 6, необходимо к ВСГ подмешивать природный газ.

Расчет показывает: чтобы снизить массовую теплоту сгорания водородосодержащего газа с 59,9 до 52,5 МДж/кг, необходимо к исходному ВСГ подмешать такой объем природного газа, чтобы его доля в смеси составляла 55 % (об.) суммарного объема топливного газа. Как уже отмечалось выше, долю природного газа в топливном газе можно уменьшить, если подмешивать к ВСГ азот.

При расчете геометрических размеров смешивающего устройства необходимо принять во внимание, что плотность ВСГ существенно меньше плотности природного газа из-за присутствия в ВСГ водорода, имеющего низкую плотность. Нужно учитывать также, что ВСГ производится, как правило, с низким давлением, поэтому перед смешивающим устройством статическое давление ВСГ и природного газа необходимо выравнять, или редуцировать природный газ, имеющий более высокое давление, до давления в газопроводе ВСГ с помощью регулятора давления, или повысить давление ВСГ с помощью газодожимной компрессорной установки.

Для измерения расходов смешиваемых потоков на каждом входном газопроводе (природного газа и исходного ВСГ) необходимо установить расходомерные устройства, а для регулирования расходов природного газа и ВСГ – регуляторы расхода.

Смешивающие устройства (СУ) могут иметь самые разнообразные формы – от простых тройников до сложных аэродинамических конструкций. При организации процесса смешения важно определить аэродинамическое сопротивление СУ. В том случае, если после узла смешения необходимо повышать давление ВСГ с помощью газодожимной компрессорной установки, снижение давления на СУ придется компенсировать путем увеличения мощности КУ, что приведет к увеличению собственных нужд газотурбинного энергоблока.

Необходимо, как минимум, контролировать следующие входные и выходные параметры ВСГ, а также природного газа: плотность, низшую теплоту сгорания, число Воббе, давление, температуру.

Поскольку в процессе смешения двух газовых потоков повышается турбулентность, что, как правило, сопровождается увеличением пульсаций давления, а также других перечисленных выше параметров, нужно устанавливать датчики для измерения параметров смешанного газа на таком расстоянии от СУ, где смесь ВСГ и природного газа имеет гомогенный характер.

Известно, что за счет искусственной интенсификации процесса смешения с помощью завихрителей потока можно уменьшить расстояние от узла смешения до места, где поток будет гомогенным, но, как правило, интенсификация смешения приводит к увеличению аэродинамического сопротивления СУ. В связи с этим необходим поиск оптимальных конструктивных и технологических решений при проектировании СУ для смешения двух газовых сред с различными параметрами.

Регулирование состава топливного газа подмешиванием ВСГ

Розжиг газовой турбины осуществляется на природном газе. Подмешивание ВСГ к топливному газу производится путем управления регулирующим клапаном, который установлен на линии ВСГ.

В зависимости от требований к составу топливного газа ГТУ можно предложить несколько вариантов регулирования состава топливного газа:

Этот метод применим при условии, если достаточным показателем состава топливного газа для газовой турбины является процентное содержание в нем ВСГ. В этом случае требуемое процентное содержание ВСГ в топливном газе задается оператором либо САУ газовой турбины. Клапан на линии ВСГ регулирует отклонение фактического расхода ВСГ от требуемого расхода. Требуемый расход определяется в зависимости от его заданного процентного содержания в топливном газе следующим образом:

где Fofg – требуемый объемный расход ВСГ, м3/ч; Ffg – измеренный объемный расход топливного газа (смеси ВСГ и природного газа), м3/ч; k – заданное процентное объемное содержание ВСГ, %.

Применяется тогда, когда достаточным показателем состава топливного газа для газовой турбины является расчетное значение числа Воббе топливного газа. Допускается статистическая погрешность между заданным и фактическим значением. В этом случае требуемое число Воббе топливного газа задается оператором либо САУ ГТ.

Суть метода заключается в том, что, зная заданное число Воббе топливного газа, можно рассчитать содержание ВСГ в топливном газе, при котором число Воббе будет равно заданному значению с учетом погрешности расчета. Клапан на линии ВСГ регулирует отклонение фактического расхода ВСГ от требуемого. Требуемый расход определяется в зависимости от его процентного содержания в топливном газе, как указано выше. В свою очередь, процентное содержание ВСГ, при котором будет обеспечиваться заданное значение WI, определяется из формулы вычисления числа Воббе для смеси двух газов:

где WI – заданное число Воббе (Wobbe Index), MДж/м3; Qofg – низшая теплота сгорания ВСГ, MДж/м3; Qng – низшая теплота сгорания природного газа, MДж/м3; Gsofg – относительная плотность ВСГ (отношение плотности ВСГ к плотности воздуха при нормальных условиях); Gsng – относительная плотность природного газа (отношение плотности природного газа к плотности воздуха при нормальных условиях); k – искомое процентное содержание ВСГ, %.

Решив уравнение относительно k, получим:

b = 2Qng(Qofg – Qng) – W2(Gsofg – Gsng);

Зная требуемое содержание ВСГ, необходимое для обеспечения заданного числа Воббе топливного газа, определяем требуемый расход ВСГ (см. выражение 1).

с коррекцией по его фактическому отклонению.

Этот метод применим в том случае, если необходимо точное регулирование WI (он дополняет вариант 2). Суть метода – введение корректирующего ПИ контура регулирования на основании фактического отклонения числа Воббе. Настройка контура осуществляется в процессе наладки. На выходе корректирующего контура формируется поправка к расчетному требуемому значению расхода ВСГ, на основе которой регулирующий клапан на линии подачи ВСГ будет поддерживать измеренное число Воббе топливного газа в заданных пределах.

Физический смысл числа Воббе

Число Воббе (WI) является признанным международным критерием взаимозаменяемости газообразных топлив. Оно определяется как отношение объемной теплоты сгорания топливного газа к квадратному корню относительной плотности газа при нормальных условиях. Число Воббе, низшее или высшее, характеризует тепловую мощность и аэродинамические параметры горелочного устройства при постоянном давлении. Этот критерий был сформулирован в 1927 г. итальянским инженером Альфредо Воббе.

Поскольку WI учитывает изменение теплоты сгорания газа и плотности при изменении состава газа, сгорающего при атмосферных условиях, т.е. близких к нормальным (0 °С) или стандартным условиям, то оно является критерием взаимозаменяемости газообразных топлив для устройств, работающих при давлениях и температурах близких к атмосферным.

В отличие от котельных, сжигающих газ при низких давлениях, в ГТУ газ сжигается при повышенных значениях давления и температуры на входе в КС. В современных ГТУ температура топливного газа на входе в камеру сгорания достигает 250 °С, давление – 6 МПа.

Плотность газа на входе в камеру сгорания пропорциональна плотности газа при нормальных условиях, давлению газа перед КС и обратно пропорциональна температуре газа:

где rну, Pну, Tну– плотность, давление и температура (К) газа при нормальных условиях;

r, P, T– плотность, давление и температура газа на входе в камеру сгорания ГТУ.

Произведение расхода газа на низшую теплоту сгорания равно количеству теплоты, выделяемому при сжигании газа в КС в единицу времени.

Сравним параметры двух газов – №1 и №2, имеющих разный компонентный состав, соответственно, различную теплоту сгорания, при подводе к ГТУ одинакового количества теплоты в единицу времени. Для учета давления и температуры топливного газа на входе в КС предлагается использовать Актуальное число Воббе, которое связано с традиционным WI следующим выражением:

АWI = Qн (об.)/(rгкс/rвну)0,5, (4)

где rгкс – плотность газа на входе в КС ГТУ, rвну – плотность воздуха при нормальных условиях.

Актуальное число Воббе связано с традиционным WI выражением

АWI = WI / (rгкс/rгну)0,5. (5)

Количество теплоты, подводимое к КС в единицу времени, равно произведению массовой теплоты сгорания на массовый расход топливного газа:

где Qн1 (масс.) – массовая низшая теплота сгорания газа №1 (МДж/кг); Qн2 (масс.) – массовая низшая теплота сгорания газа №2 (МДж/кг); G1, G2 – массовые расходы газов №1 и №2 (кг/c).

Преобразуем выражение (6):

где r1ну, r1ну – плотность газов №1 и №2 при нормальных условиях (кг/м3).

Используя стандартное число Воббе, выражение (7) можно записать так:

где, WI – число Воббе, равное Qн(об.)/ (rгну/rвну)0,5; Qн (об.) – объемная низшая теплота сгорания; rгну – плотность газа при нормальных условия;ρrвну – плотность воздуха при нормальных условиях.

При изменении состава газа, изменится его плотность и теплота сгорания. Соответственно, для сохранения постоянной тепловой мощности ГТУ должен измениться расход топливного газа.

Если число Воббе газов №1 и №2 постоянно, то отношение массового расхода к корню плотности газа должно быть постоянным. В этом случае процессы смесеобразования газа и воздуха должен быть «подобными» для обоих газов. Стандартный критерий Воббе хорошо «работает» в устройствах, где процесс смешения и горения газа и воздуха осуществляется в условиях (температуре и давлении) близких к атмосферным.

Используя Актуальное число Воббе (AWI), выражение (5) можно записать так:

где, АWI равно Qн (об.)/(rгкс /rвну)0,5.

Из (9) следует, что число Воббе пропорционально отношению квадратного корня из относительной плотности на входе в КС к массовому расходу газа. Можно показать, что отношение массового расхода G к корню из плотности газа r0,5 пропорционально динамическому напору газовых струй на входе в КС.

Динамический напор газовых струй равен половине произведения плотности газа на квадрат его скорости, то есть Рдин = (ru2)/2, где r – плотность, а u – средняя скорость истечения газа. Средняя скорость истечения газа пропорциональна массовому расходу газа (G) и обратно пропорциональна плотности газа (r) и площади сечения газовых струй (F), то есть

Выразим динамический напор газовых струй в виде

Учитывая, что площадь проходного сечения газораспределительных отверстий остается постоянной, отношение динамических напоров газовых струй, имеющих разную плотность и теплоту сгорания и, соответственно, объемный и массовый расходы, будет равно

Таким образом, квадрат отношения Актуальных чисел Воббе сравниваемых газов обратно пропорционален отношению их динамических напоров.

Следовательно, при увеличении объемной теплоты сгорания и числа Воббе топливного газа при прочих равных условиях (подвод тепловой энергии, давление и температура подводимого газа) величина динамического напора газовых струй уменьшается, что приводит к изменению аэродинамики газовых струй в КС. Это вызывает изменение интенсивности и равномерности перемешивания топливного газа и воздуха в камере сгорания ГТУ.

И этого следует, что при использовании газа с числом Воббе, отличающимся от исходного, можно сохранить величину динамического напора газовых струй в КС, изменив уровень давления или температуры газа перед ней так, чтобы Актуальное число Воббе оставалось постоянным.

Так, в случае поступления в ГТУ газа с объемной теплотой сгорания, превышающей объемную теплоту сгорания трубопроводного природного газа, необходимо: а) уменьшить давление газа перед КС; б) увеличить температуру газа перед КС; в) сделать то и другое одновременно. В случае поступления в ГТУ менее калорийного газа нужно: а) увеличить давление газа перед КС; б) уменьшить температуру газа перед КС; в) сделать то и другое одновременно.

Выводы

В результате проведенного исследования определены:

n зависимости плотности, объемной и массовой теплоты сгорания, объемного числа Воббе топливного газа от объемной концентрации водорода при отсутствии азота;

n влияние азота на плотность, объемную и массовую теплоту сгорания, объемное число Воббе топливного газа при различных значениях объемной концентрации водорода;

n факторы, ограничивающие концентрацию водорода в топливном газе.