что обеспечивает передний угол резца

Части и углы резца

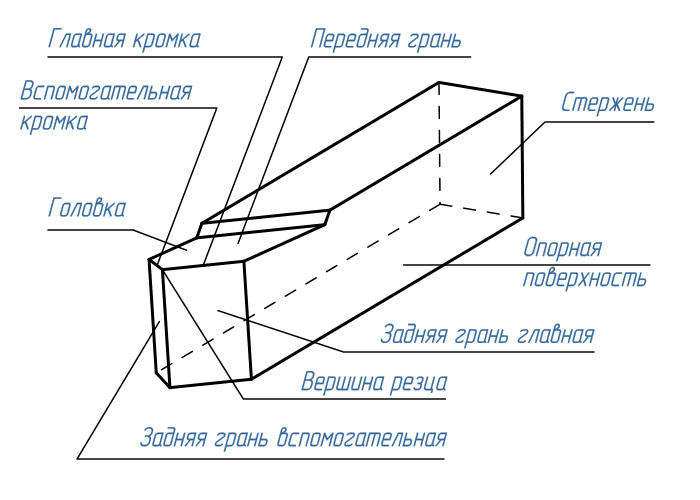

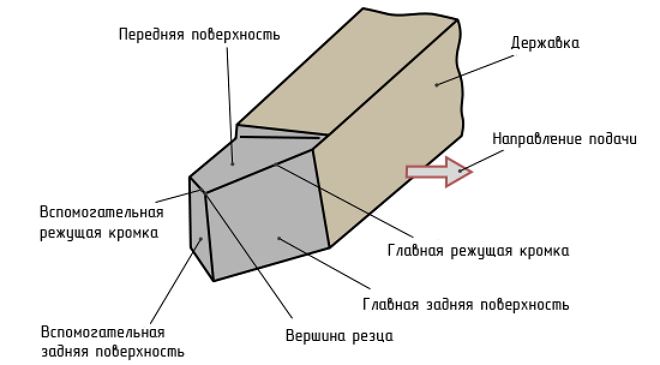

Резец состоит из двух, обычно неразъёмных частей, одна из которых рабочая именуемая головкой, а другая это тело самого инструмента или как его ещё называют «стержень», за который он непосредственно фиксируется на станке.

Всем геометрическим элементам, которые имеются на головке резца, для облегчения понимания и восприятия присвоены собственные названия.

Передняя грань – поверхность головки инструмента, по которой в процессе резания сходит стружка.

Задняя грань – поверхность головки инструмента, которая обращена к предмету, подлежащему обработке.

Режущая кромка – с точки зрения геометрии это линия, лежащая на пересечении передней и задних плоскостей граней. Она может быть главной и вспомогательной, при этом главная будет выполнять основную часть технологического процесса связанного с разделением металла.

Главная задняя грань – это задняя грань головки, которая примыкает к главной режущей кромке.

Вспомогательная задняя грань – это соответственно задняя грань, примыкающая к вспомогательной кромке.

Вершиной резца является то место, в котором сводятся воедино главная режущая кромка и вспомогательная. Вершина резца, если рассматривать его в плане, может быть закруглена или выполнена в виде прямой линии.

Части резца и элементы его головки

Задняя грань, примыкающая к главной режущей кромке, называется главной задней гранью; примыкающая к вспомогательной кромке – вспомогательной задней гранью.

Вершиной резца является место сопряжения главной режущей кромки со вспомогательной. Вершина резца может быть в плане острой, закругленной или в виде прямой линии, называемой переходной кромкой.

Углы резца

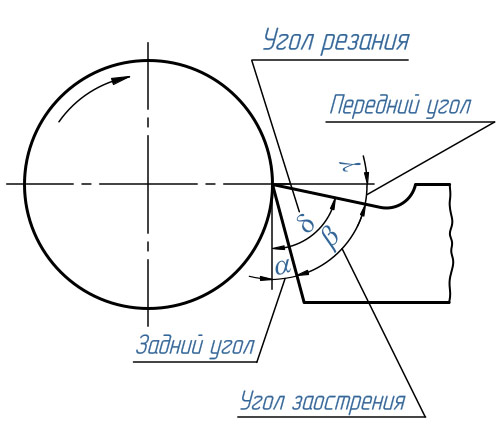

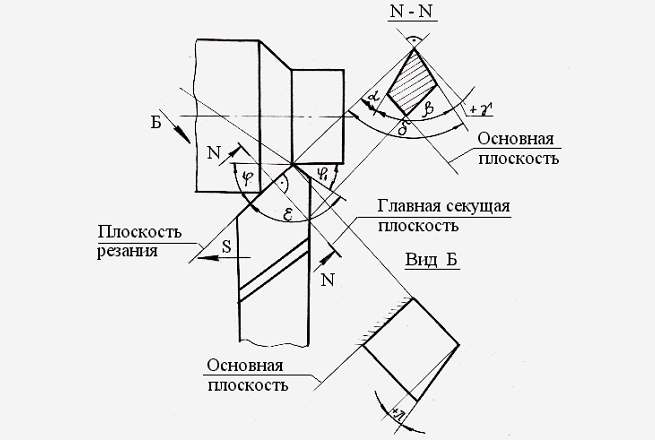

Геометрическая форма резца характеризуется его углами, которые могут быть, как главными, так и вспомогательными, а так же углами наклона главной режущей кромки и углами в плане.

Главные углы резца

Передний угол γ – угол, который образуется между плоскостью, которая будет находиться перпендикулярно плоскости резания и передней гранью резца.

Главный задний угол α – угол, который образуется между плоскостью резания и главной задней гранью резца.

Угол резания δ – угол, который образуется между плоскостью резания и передней гранью резца.

Угол заострения β – угол, который образуется между главной задней и передней гранями.

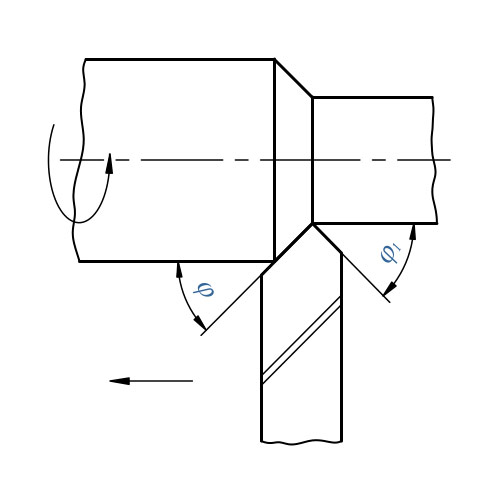

Углы резца в плане

Главный угол в плане φ – называется угол, образованный между проекцией линии режущей кромки на основную плоскость и вектором направления подачи.

Вспомогательный угол в плане φ 1 – называется угол, образованный между проекцией линии вспомогательной кромки на основную плоскость и вектором направления подачи.

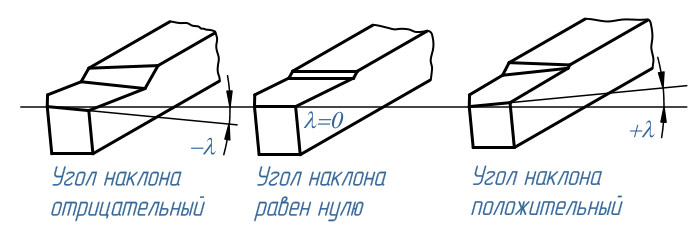

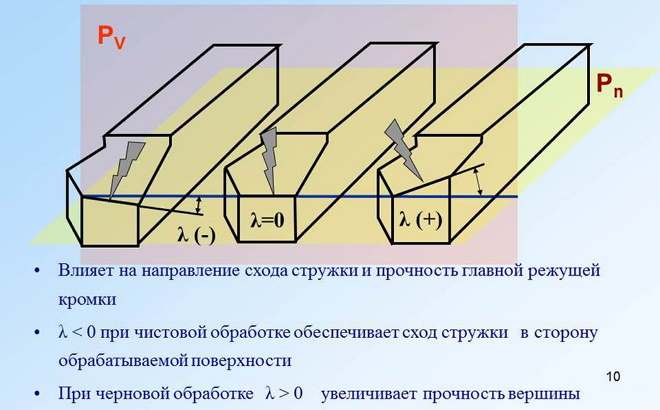

Угол наклона главной режущей кромки

Углом наклона главной режущей кромки λ – называется угол, который формируется между режущей кромкой и условной линией, проходящей параллельно основной плоскости через вершину резца.

Наклон режущей кромки

Угол наклона может считаться положительным, если вершина резца будет максимально низкой точкой режущей кромки. Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

Геометрия токарного резца – углы, поверхности, плоскости

К основным режущим инструментам, используемым при токарной обработке, относится резец, геометрические параметры которого определяют его технические возможности, точность и эффективность обработки. Разбираться в таких параметрах должен любой специалист, решивший посвятить себя токарному делу, поскольку правильный выбор углов резца увеличивает как продолжительность эксплуатации инструмента, так и производительность обработки.

Параметры токарных резцов

Любой токарный резец образуют державка, необходимая для фиксации инструмента в держателе токарного станка, и рабочая головка, обеспечивающая резание металла. Для рассмотрения геометрических параметров токарного резца за образец лучше взять проходной инструмент.

На режущей части токарного резца данного типа выделяют три поверхности:

Кромка инструмента, называемая режущей (и непосредственно участвующая в обработке), образована пересечением его передней и главной задней поверхностей. В геометрии токарного резца выделяют и вспомогательную режущую кромку. Она, соответственно, образована пересечением передней поверхности со вспомогательной задней.

Точку, в которой пересекаются главная и вспомогательная режущие кромки, принято называть вершиной резца. Последняя при резании металла испытывает колоссальные нагрузки, приводящие к ее поломке. Чтобы повысить стойкость вершины резца, ее в процессе заточки не заостряют, а немного скругляют. Это требует введения такого параметра, как радиус при вершине. Есть и еще один способ увеличения стойкости вершины токарного резца – формирование переходной режущей кромки, имеющей прямолинейную форму.

Важнейшими геометрическими параметрами резцов для токарной обработки являются их углы, которые определяют взаимное расположение поверхностей инструмента. Параметры углов варьируются в зависимости от разновидности токарного резца и от ряда других факторов:

Углы резцов для токарной обработки

Чтобы правильно определять углы токарного инструмента, их точные величины, их рассматривают в так называемых исходных плоскостях.

Углы и плоскости токарного резца

Углы токарных резцов, как уже говорилось выше, измеряются именно в данных плоскостях и те из них, которые измеряют в плоскости, называемой главной секущей, обозначают как главные. Это, в частности, главный передний, главный задний углы, а также углы заострения и резания.

Угол наклона режущей кромки резца

Одним из важнейших считается главный задний угол токарного резца, который минимизирует трение, возникающее при взаимодействии задней поверхности инструмента с деталью, которую в данный момент обрабатывают (а значит, уменьшает нагрев резца и продлевает срок его службы). Образуется этот угол поверхностью резца (главной задней) и плоскостью резания. Выбирая данный угол при заточке инструмента, учитывают тип обработки и материал заготовки. При этом следует знать, что сильное увеличение размера заднего угла приводит к быстрому выходу токарного резца из строя.

Прочность и стойкость режущего инструмента, усилия, возникающие в ходе обработки, определяются параметрами переднего угла. Он находится между передней поверхностью токарного резца и плоскостью, в которой расположена главная режущая кромка (эта плоскость перпендикулярна плоскости резания). При заточке токарного резца, учитывают ряд факторов, влияющих на величину данного угла:

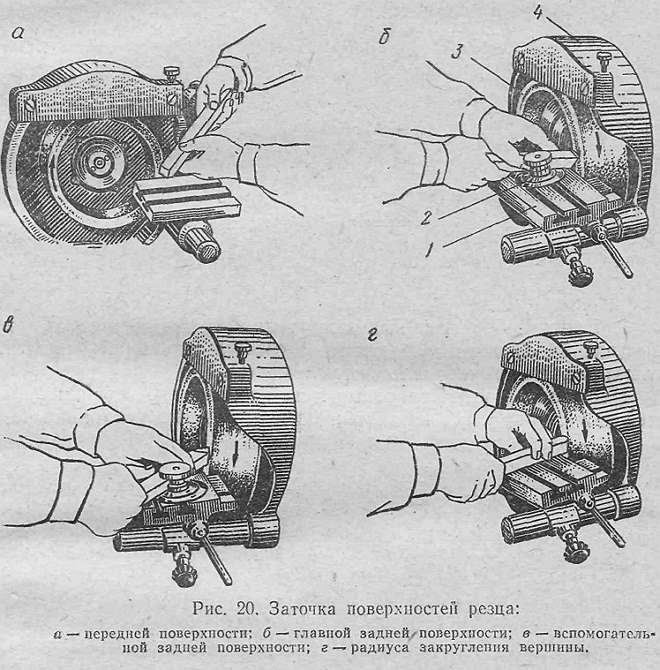

Порядок заточки поверхностей токарного резца

Увеличение значения переднего угла, с одной стороны, позволяет улучшить чистоту обработки, а с другой – провоцирует снижение прочности и стойкости токарного резца. Такой угол, получаемый в результате заточки, может иметь положительное и отрицательное значение.

Токарные резцы с передними углами, которые имеют отрицательные значения, отличаются высокой прочностью, но выполнять обработку такими инструментами затруднительно. Обычно заточку с передним углом, который имеет положительное значение, используют, когда предстоит обработка заготовки из вязкого материала, а также когда материал изготовления инструмента отличается высокой прочностью.

Резцы с передними углами, имеющими отрицательное значение, применяют при обработке материалов с высокой твердостью и прочностью, при выполнении прерывистого резания, когда материал изготовления инструмента не обладает достаточной прочностью на изгиб и плохо воспринимает ударные нагрузки.

Величина данного угла напрямую зависит от твердости, которой обладает обрабатываемый металл: чем она выше, тем больше его значение. Угол заострения полностью соответствует своему названию, он измеряется между главной передней и главной задней поверхностями инструмента и характеризует степень заострения его вершины.

Характеризуют токарный резец и углы в плане. Это главный, измеряемый между направлением продольной подачи и проекцией, которую откладывает главная режущая кромка на основную плоскость, и вспомогательный, образуемый проекцией вспомогательной режущей кромки на основную плоскость и направлением продольной подачи.

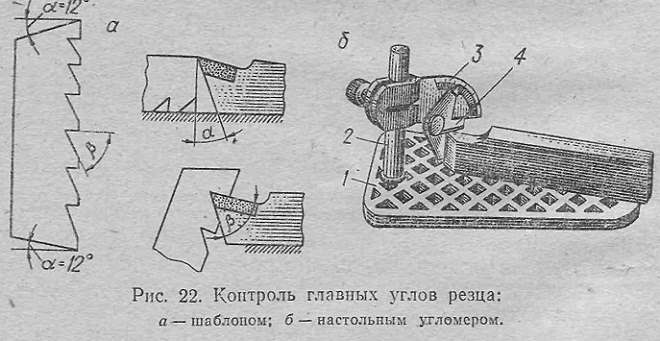

Контроль углов резца

Вспомогательный угол в плане одновременно коррелирует с чистотой обработки и со стойкостью резца. С его уменьшением возрастает чистота обработки и увеличивается стойкость инструмента.

Помимо рассмотренных выше в геометрии токарных резцов различают углы:

Рекомендуем вам посмотреть видео, в котором опытный преподаватель-практик подробно рассказывает обо всех тонкостях строения токарных резцов.

Основные элементы, режущая часть, геометрия токарного резца

Резец – один из главных инструментов для резания, который применяется в стандартном станке. Размеры геометрических показателей резца определяют его основные характеристики, в том числе и точность обработки.

Любой токарь должен разбираться в геометрии резца, чтобы выполнить работу качественно.

Параметры режущего инструмента

Для закрепления резца в любом токарном станке используется державка, а обеспечивает процесс разрезания металлических заготовок рабочая головка. На режущей части инструмента токарного оборудования различают три типа поверхности:

Обе последние поверхности развернуты лицевой стороной к болванке, которая обрабатывается на оборудовании. Основные поверхности между собой так ж пересекаются с образованием режущей кромки инструмента. Есть аналогичная вспомогательная кромка, которая образована на пересечении передней поверхности и вспомогательной задней.

Наиболее важными параметрами резцов для токарной работы являются их углы. Именно они определяют расположение непосредственно остальных поверхностей инструмента. Параметры углов зависят от:

Геометрия

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной.

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол резания

Угол резания должен быть в пределах 60–100° и находится между передом резца и непосредственно плоскостью резания.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

Измерение углов режущего инструмента

Эта процедура производится с помощью специализированного ручного оборудования для измерения.

Стандартный настольный вариант угломера представляет собой конструкцию из следующих элементов:

Алгоритм измерения детали:

Для измерения углов в плане используется угломерное оборудование с наличием нониуса.

Плоскости резания

Для того, чтобы отсчитывать гулы резцов необходимо ориентироваться на координатные плоскости:

Также имеются секущие плоскости: основная и вторичная. Основная проходит через свободную точку основного лезвия под прямым углом к его проекции на основную координатную плоскость. Вспомогательная – через свободную точку вспомогательного лезвия также под прямым углом к главной плоскости.

При измерении всех основных и вспомогательных углов точные параметры заносят в специальную документацию. От этих показателей зависит и срок службы резца, и качество выполняемой работы.

Плоскости части элементы и углы резца

Резец ( рис, 249, а ) состоит из двух основных частей: головки I (рабочей части) и тела II (стержня). Тело служит для установки (по основной плоскости) и закрепления резца в рабочем положении, а головка для срезания припуска с заготовки. Головку резца затачивают так, чтобы она имела поверхности: переднюю 1, главную заднюю 3 и вспомогательную заднюю 4.

Рис. 249. Элементы и формы передней поверхности токарного резца.

Передняя поверхность 1 резца — поверхность, по которой сходит стружка. Главная 3 и вспомогательная 4 задние поверхности резца — поверхности, обращенные к обрабатываемой заготовке ( рис. 249, а и б ). Пересечение передней и задней поверхностей образует режущие лезвия резца. Различают главное режущее лезвие 2 (рис. 249, а), выполняющее основную работу резания, и вспомогательное режущее лезвие 5. Кроме этого, головка резца может иметь переходное режущее лезвие 6 (рис. 249, б) при наличии переходной задней поверхности 7, расположенной между главной 3 и вспомогательной 4 задними поверхностями. Вершина резца 8 (рис. 249, а) представляет собой место сопряжения главного и вспомогательного режущих лезвий. Вершина резца в плане может быть в виде точки либо в виде прямой или закругленной линии небольшой длины. Радиусная вершина резца способствует улучшению качества обработанной поверхности. Однако увеличение радиуса приводит к возникновению вибраций, поэтому радиус закругления вершин резца больше 5 мм делать не рекомендуется.

Форма головки резца определяется видом и расположением передней и задней поверхностей и режущих лезвий.

В зависимости от условий работы и материала заготовки применяют несколько различных форм передней поверхности резцов: плоскую без фаски ( рис. 249, в ), плоскую с фаской (р ис. 249, г ) и радиусную с фаской ( рис. 249, д ).

Взаимное расположение в пространстве поверхностей головки резца и режущих лезвий ее определяется при помощи углов, называемых углами заточки резца или просто углами резца.

Главные углы резца, измеряющиеся в главной секущей плоскости NN, перпендикулярной к проекции главного режущего лезвия на основную плоскость, показаны на рис. 250 : главный задниий угол α, передний угол γ, угол заострения β, угол резания δ и главный угол в плане φ.

Рис. 250. Углы в статическом состоянии.

Главный задний угол α — угол между главной задней поверхностью и плоскостью резания. Задний угол α делается для уменьшения трения между задней поверхностью резца и поверхностью резания и, следовательно, для уменьшения износа резца по задней поверхности. Однако, если задний угол окажется излишне увеличенным, снижается прочность режущего лезвия и резец быстрее разрушается. Задний угол назначают с учетом свойств обрабатываемого материала и условий обработки. Для обработки мягких и вязких материалов задний угол назначается больше, чем при обработке твердых и хрупких материалов, так как при обработке мягкого и вязкого материала его деформация будет больше, чем при обработке твердых и хрупких материалов. Главным фактором, от которого зависит величина заднего угла α, является подача. Опытами установлено, что с уменьшением подачи износ резца по задней поверхности возрастает, а с увеличением подачи износ уменьшается. Задний угол α в практике назначают в пределах 6 — 12º.

Угол заострения β — угол между передней и главной задней поверхностями резца.

Угол резания δ — угол между передней поверхностью и плоскостью резания. Как видно из рис. 250, между углами α, γ, β, δ существуют следующие зависимости: α + β + γ = 90º; δ = 90º — γ; α + β = δ.

Главный угол в плане φ — угол между проекцией главного режущего лезвия на основную плоскость и направлением продольной подачи. Главный угол в плане оказывает значительное влияние на чистоту обработанной поверхности и продолжительность работы резца до затупления. С уменьшением угла φ возрастает деформация заготовки и отжим резца от заготовки, появляются вибрации, ухудшается качество обработанной поверхности. Угол λ обычно назначают в пределах от 30 до 90º.

Угол наклона главного режущего лезвия λ — угол, составленный главным режущим лезвием резца с основной плоскостью (или параллельной ей), называют углом наклона режущего лезвия резца ( рис. 251 ). Этот угол измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости. Угол λ считается положительным, если вершина резца является наиболее низкой точкой главного режущего лезвия, отрицательным, если вершина резца является наивысшей точкой режущего лезвия, и равным нулю, если главное режущее лезвие параллельно основной плоскости.

Рис. 251. Угол наклона главной режущей кромки и направление стружки в зависимости от него.

В зависимости от угла λ изменяется направление схода стружки (при + λ к обработанной поверхности, при — λ от обработанной поверхности).

При положительном угле наклона (+ λ) стружка царапает обработанную поверхность заготовки и мешает рабочему следить за обработкой. Но положительное значение угла λ делает головку резца более массивной и стойкой, в связи с чем положительное значение угла рекомендуется при обдирочных работах и при обработке прерывистых поверхностей. При чистовых работах рекомендуется отрицательный угол λ (0 ÷ 4°), при котором стружка будет сходить на обрабатываемую поверхность впереди резца.

Вспомогательные углы резца α1, β1, γ1 измеряются по вспомогательной секущей плоскости N1N1 (рис. 250) и определяются, как и главные углы.

Вспомогательный угол в плане φ1 — угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным направлению продольной подачи. Значение вспомогательного угла аналогично главному углу в плане.

Углы токарного резца

Токарная обработка деталей предполагает применение разных видов резцов: проходные, расточные, резьбовые, фасонные. Они проводят черновую и чистовую обработку поверхностей детали, внутреннюю выборку, нарезание резьбы. Классификация токарных резцов имеет много признаков. Они конструктивно сформированы следующими основными частями: державкой, рабочей головкой (у некоторых видов резцов может быть сменной).

Правильная ориентация режущей кромки определяется трёмя плоскостями. Имеют, установленные стандартами, названия: передняя, задняя и дополнительная (вспомогательная).

Вдоль первой происходит движение образовавшейся стружки. Она именуется главной задней поверхностью. Вторая, направлена вдоль задней поверхности резца. Её называют вспомогательной задней поверхностью. Обе поверхности резца называют кромками. Они повёрнуты лицевой стороной к обрабатываемой детали. Во время заточки уделяется внимание характеристикам встречи обеих кромок. Неправильная операция снижает качество обработки. Приводит к механическому повреждению резца.

Особый интерес представляет точка пересечения плоскостей, называемая вершиной. На неё приходится самая большая нагрузка.

Углы, определяющие характеристики резца делятся на следующие категории:

Структура резца и его главные углы

Величины перечисленных показателей зависят от следующих характеристик:

Конструктивно резцы имеют четыре вида:

При задании углов обращают внимание на сторону подачи. Процесс может происходить слева или справа.

Типы токарных резцов

Основной называется плоскость, ориентированная вдоль движения резца. Располагается перпендикулярно по отношению к предыдущей — называется плоскостью резания.

Третьей является вспомогательная плоскость. Её след определяет углы резца. Для получения качественного изделия внимание обращают на угол резания и заострения.

Главные углы

Один получил наименование — главный передний угол. Второй соответственно именуется — главный задний.

Каждый влияет на результат обработки:

Угол наклона режущей кромки резца

Вспомогательные углы

Расположены на вспомогательной плоскости. Первый образован её угловой разницей с направлением, ориентированным продолжением режущей кромки.

Вторым является параметр, сформированный отрезком прямой, проходящей через вершину и поверхность расположения кромки.

Углы в плане

Для режущего инструмента они имеют следующие названия углов в плане:

Первый образуется между плоскостью расположения проекции кромки с главной плоскостью инструмента.

Второй определяется между продолжением проекции режущей кромки с плоскостью, направленной по движению заготовки.

Углы резца в плане

Третий находится между первой перечисленной плоскостью с основной плоскостью.

Численные значения параметра, расположенного у вершины могут принимать положительные и отрицательные значения. Положительным он получается, когда вершина места заточки находится на нижней точке обрабатываемой детали. Знак минус — вершина достигает высшей точки.

Измерение углов резца

Каждый образец проходит процедуру измерения перечисленных характеристик. Их проводят с использованием специальных измерительных приборов. Используют настольный угломер, или механический, оснащённый нониусом. Полученные результаты обязательно фиксируются в журнале.

Первый тип измерителя позволяет определять параметры углов, расположенных на главной плоскости. Конструктивно он состоит из следующих деталей:

Измерение углов токарного резца

Последовательность проведения измерений производится следующим образом. Выбранный образец размещается на основании. Поверхность кромки совмещают с одной плоскостью стойки. Вторую направляют параллельно исследуемой кромки. Полученные значения на градусной линейке являются значением измеряемого показателя. Обязательным условием проведения измерений считается обеспечение плотного прилегания шаблона к соответствующей поверхности резца.

Измерение таких специфических параметров, как углы в плане осуществляется механическим угломером, оснащённым нониусом. Его конструкция включает следующие основные элементы:

Последовательность проведения измерений несколько отличается от последовательности операций настольного угломера.

Специальная стойка для измерения углов резца

Для получения точного значения параметра необходимо точно совместить одну планку с боковой поверхностью корпуса. Режущую кромку следует направить параллельно второй планке. Численные значения считывают с помощью имеющегося встроенного нониуса. Полученные значения фиксируются в документации.