число унифицированных элементов детали что это

Пример оформления оценки технологичности конструкции детали

Пример качественной оценки ТКИ

Пример количественной оценки ТКИ

Количественные оценки технологичности определяются на основе сравнения показателей, которые выражаются в числовых значениях.

Коэффициент унификации конструктивных элементов:

где Еy – число унифицированных типоразмеров элементов; Ny=74.

Еобщ – число конструктивных элементов; N=86.

Коэффициент использования материала:

где Мд – масса детали фактическая, кг;

Мз – масса заготовки, кг;

Коэффициент точности обработки:

где

Тогда

Таблица – Расчет коэффициента точности

| Квалитет поверхности, Аi | Количество поверхностей, ni |

где ni – число поверхностей детали, подлежащих механической обработке;

Таблица – Расчет коэффициента шероховатости

| Параметр шероховатости, Ra | Класс шероховатости, Бi | Количество поверхностей, ni |

| 12,5 | ||

| 6,3 | ||

| 3,2 | ||

| 1,25 |

Выводы о технологичности детали:

— рассчитанный коэффициент унификации можно расценивать как сравнительно высокий. Чем больше унифицированных поверхностей, тем выше коэффициент унификации, следовательно, повышается технологичность детали.

— рассчитанный коэффициент использования материала больше критического значения, следовательно, способ получения заготовки является рациональным.

— коэффициент точности равен 0,92. Чем выше коэффициент точности, тем с меньшей точностью обрабатывается деталь, следовательно, технологичность повышается.

— коэффициент шероховатости равен 0,29. Чем выше коэффициент шероховатости, тем «грубее» обрабатывается деталь, тем технологичнее конструкция.

Анализ детали на технологичность

| вроде как все поверхности обрабатываются, значит деталь частично технологична? |

| Некоторые поверхности имеют Rz80, это соответствует Ra20? А остальные поверхности какую имеют шероховатость |

Не увидел самого важного показателя Программы выпуска! Сколько тракторов выпускаете с этой деталькой?

Для одной-двух деталей любая возня с оптимизацией заготовки проигрыш, по этому берётся пруток и просто режется на токарном станке.

С последующей фрезеровкой, сверлением отверстий, термообработкой и проч..

А вот если деталей много, так скажем тысяч пять в месяц, вот тогда есть смысл и

с заготовкой поиграться например горизонтально-ковочную машинку взять, ротационную ковку или просто объемную штамповку.

учитывая что это шкворень, то работает вероятно на срез, да еще может быть с ударом, то материал нужен не абы какой.

Если скажем выбрана штамповка, то работы остается немного фрезеровка лыски, сверление отверстий, да точение канавки.

Остальное может быть уже готово, ну разве что торцы подправить.

И все же что тут у меня с квалитетами? Везде 14?

А что за коэффициент унификации конструктивных элементов, как посчитать число унифицированных конструктивных элементов и общее число конструктивных элементов?

И что можно сказать по конфигурации (рациональность, доступность обработки)? Является технологичной?

я бы не стал однозначно определять эту деталь (из первого поста автора), как «вполне технологичную по всем параметрам». Технологичность это всегда производная от типа производства.

При варианте техпроцесса только с механической обработкой из прутка, недостатком данной детали является снижение коэф. использования материала.

Наличие выступа на цилиндрической поверхности Д=40мм приводит к повышенному расходу материала,

либо невозможности использования высокопроизводительных прутковых автоматов или токарно-револьверных станков, что при крупносерийном и тем более массовом типе производства не есть хорошо.

Как выход использовать ГКМ (горизонтально-ковочные машины) или Ротационную ковку. И перейти от напрерывной обработки из прутка к обработке из штучных заготовок. При получении штампованной заготовки, близкой по форме к конечному изделию.

В этом случае наружная поверхность может быть получена без снятия стружки. И таким образом получим высокий КИМ (коэф. использования материала). Но можем потерять в производительности.

Вцелом все ок, деталь технологична. В нашем типе производства, проблем с разработкой тех.процесса быть не должно.

Тут другая засада, проведя отверстие придется очень точно канавку выполнять, так как они в одном размере с отв., а операции на разных станках. Отв. после канавки, пойдет по ней как по направляющей. Как вариант канавку сделать чуть больше(6.5мм), а отв. чуть меньше(5.5), чтоб была возможность сверлом 6 заусенцы с отв. снять. Если память не подводит, сверла до 12мм идут с шагом 0.1, размеры можно на свой вкус подобрать.

Меня тут больше сумма полей допусков прикалывает. Цилиндрическая часть после канавки имеет размер от 8.67 до 12.13мм.

Закон бутерброда пока никто не отменял.

Не знаю всего конструктива, может все и будет работать, но теперь понимаю почему на наших авто двери и крышки на капоте с зазором в палец

Унификация конструктивных элементов

Элементы, выявляющиеся в процессе компонования, следует многократно использовать для всей конструкции, усредняя расчетные параметры и добиваясь максимального сокращения их номенклатуры.

Унификации в первую очередь подлежат посадочные соединения (по номинальным размерам, типу посадок и квалитету), резьбы (по диаметру, шагу и квалитету), шлицевые и шпоночные соединения, крепежные детали и т. д. Целесообразно сокращать номенклатуру материалов, виды отделочных операций, гальванических покрытий, типы сварки, форму сварных швов и др.

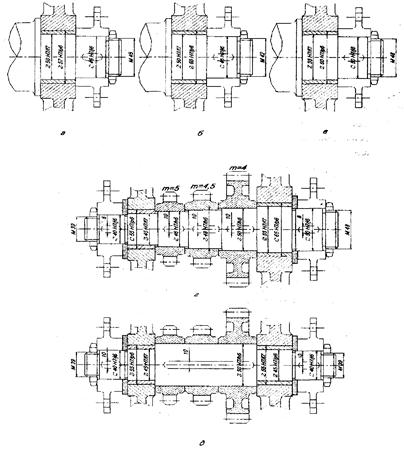

На рис. 284, а — в приведен пример компонования вала с насадной деталью, опертой в бронзовой втулке. В конструкции а выбор посадочных диаметров не продуман. Правильно назначен основной посадочный размер (диаметр опорной шейки) из числа нормальных (диаметр 50). Далее допущены ошибки. С целью уменьшения расхода бронзы конструктор принимает толщину стенок втулки равной 3,5 мм, вследствие чего получается нестандартный размер наружного диаметра втулки (диаметр 57).

Стремясь увеличить прочность вала в насадном соединении, конструктор уменьшает диаметр нала по отношению к диаметру шейки на 2 мм на сторону, в результате чего получается нестандартный диаметр 46, который приводит к размеру резьбы М45 под затяжную гайку.

В компоновке на основе нормальных размеров (конструкция б) наружный диаметр втулки 60 мм, диаметр насадного соединения 45 мм. Отсюда следует размер резьбы М42. Однако стандартизация размеров в данном случае приводит к некоторому снижению прочности вала и увеличению массы бронзовой втулки. В более рациональной конструкции в диаметр шейки 55 мм, наружный диаметр втулки 60 мм, диаметр насадного соединения 50 мм.

В конструкции г допущен значительный разнобой в размерах посадочных диаметров, резьб, шпонок и модулей зуба. В рациональной конструкции д сокращено число посадочных размеров, унифицированы шпонки и модули зубьев (m = 4). Необходимая прочность зуба малых зубчатых колес достигнута увеличением их длины. Итоги унификации представлены в табл. 32. В общей сложности номенклатура элементов сокращена с 16 до 7 наименований.

В качестве примера унификации размеров под ключ приведем узел регулирования редукционного клапана (рис. 285).

В конструкции а применены три размера (1—3), в унифицированной конструкции б — один размер (4).

Унификация конструктивных элементов

Элементы, выявляющиеся в процессе компонования машины, следует многократно использовать для всей конструкции. Унификация конструктивных элементов заключается в многократном использовании элементов конструкции, выявленных в процессе компонования, путем усреднения расчетных параметров с целью максимального сокращения их номенклатуры.

Унификации в первую очередь подлежат:

—посадочные соединения (по номинальным размерам, типу посадок и классуточности);

— резьбы (по диаметру, шагу и классу точности);

— шлицевые и шпоночные соединения;

— крепежные детали и т.д.

В компоновке на основе нормальных размеров (рис. 8.1,б) наружный диаметр втулки – 60мм, диаметр вала в соединении со второй деталью принят 45мм. Отсюда следует назначение резьбы М45, которая соответствует стандартному диаметру (Ø 45). Однако такая стандартизация размеров, в данном случае, приводит к некоторому снижению прочности вала и увеличению массы бронзовой втулки.

Рассмотрим пример компонования многоступенчатого цилиндрического вала с закрепленными на нем деталями, опирающегося в корпусе на подшипники скольжения (рис. 8.1,г,д).

Рис. 8.1. Унификация элементов конструкции

В конструкции (рис. 8.1,г) допущен значительный разнобой в размерах посадочных диаметров, резьб, шпонок и модулей зубьев. В рациональной конструкции (рис.8.1,д) сокращено число посадочных размеров, унифицированы шпонки и модули зубьев (m=4).

Необходимая прочность зубьев малых зубчатых колес достигнута увеличением их длин. Итоги унификации представлены в табл. 8.1.

Таблица 8.1.Унификация элементовконструкции вала

| Элементы конструкции вала | Исходная конструкция | Число | Унифицированная конструкция | Число |

| Диаметры и посадки | ǿ 40  ǿ45 ǿ45  ǿ46 ǿ46  ǿ48 ǿ48  ǿ50 ǿ50  ǿ50 ǿ50  ǿ55 ǿ55  ǿ55 ǿ55  ǿ65 ǿ65  | ǿ40  ǿ45 ǿ45  ǿ50 ǿ50  ǿ55 ǿ55  | ||

| Резьбы | М39 М48 | М39 | ||

| Шпонки, мм | ||||

| Модули зубьев | 4,5 | |||

| Всего наименований |

Унификация конструктивных элементов детали

Перед разработкой технологического процесса изготовления детали необходимо оценить технологичность детали «гайка».

Технологичность конструкции изделия представляет собой совокупность конструктивных и технологических мероприятий по получению изделия требуемого качества при минимальных затратах материалов и ресурсов.

Конструкция детали должна состоять из стандартных и унифицированных конструктивных элементов или быть стандартной в целом.

Это можно оценить с помощью одного из показателей технологичности: коэффициента унификации конструктивных элементов, который определяется по формуле:

QЭ –общее число конструктивных элементов детали.

К конструктивным элементам детали относятся: линейные размеры, углы, отверстия, радиусы закругления, конусы, резьбы, галтели, фаски, проточки, крепления и т.д.

Числовые значения параметров конструктивных элементов определяется по справочнику [3].

В соответствии с чертежом детали, представленном на рисунке 1, разобьем ее на конструктивные элементы, и проанализируем их размеры, путем сравнения с нормальными рядами из справочника [3], нормальные линейные размеры представлены в соответствии с ГОСТ 6636-69, нормальные углы в соответствии с ГОСТ 8908-58.

Общее количество конструктивных элементов детали гайка получилось: QЭ =22 штук, унифицированных QУЭ =14 штук.

-линейные Æ5,5х4мм, 1,6мм, 12мм, М5,5;

— 4 фаски

— два угла

-линейные 2,2мм, 3мм, 7мм, 45мм, М48х2, Æ75мм, Æ64мм, Æ6мм.

Из анализа детали видно, что более половины размеров унифицированы, коэффициент унификации достаточно высокий, значит деталь по данному параметру технологична.