бурение в слайде что это

Бурение в слайде что это

ПОЧЕМУ ВЫГОДНО РАБОТАТЬ С НАМИ:

Расширенная гарантия производителя

Цены без комиссии посредников

Индивидуальная комплектация и условия поставки

Оформление любой разрешительной документации

НОВОСТИ

Альтернатива роторным управляемым системам (РУС)

Бурение скважин с большими отходами от вертикали (БОВ), т.е. до 2000 м и более, в общемировой практике чаще всего реализуется роторными управляемыми системами (РУС).

Главным преимуществом роторных управляемых систем перед винтовыми забойными двигателями (ВЗД) является возможность управляемого бурения при вращающейся бурильной колонне. Однако частота вращения буровых труб в случае применения РУС должна составлять 180-200 об/мин 100% времени проводки интервала, что приводит к их повышенному износу. Защитная наплавка замков бурильных труб позволяет снизить их собственный износ, а также истирание предыдущей обсадной колонны. Защита бурильного замка является наплавкой упрочняющими износостойкими материалами.

Направленное бурение посредством ВЗД, включенного в компоновку бурильной колонны, осуществляется без вращения труб. Для ориентирования ВЗД выполняются отдельные подкручивания компоновки ротором на заданные углы поворота. Бурение в совмещенном режиме «ВЗД+ротор» никогда не составляет 100% времени проводки всего интервала, производится только на участках стабилизации пространственного угла и с частотой вращения 30-60 об/мин. При таких низких скоростях вращения износ замков буровых труб оказывается гораздо меньше, чем при эксплуатации роторной управляемой системы.

Строительство скважин БОВ с применением ВЗД компоновки, всегда сопровождается следующими техническими сложностями при бурении в режиме слайда (без вращения бурильной колонны)* :

1) доставка нагрузки на долото;

2) соблюдение плановой траектории ствола;

3) обеспечение необходимой очистки ствола от шлама.

Проблема с доставкой нагрузки на долото является ключевой и возникает вследствие зависания колонны бурильных труб при наборе зенитного угла, а также бурении длинных пологих и горизонтальных участков. В свою очередь зависание труб происходит вследствие действия на них силы трения в указанных интервалах.

В случае бурения в режиме слайда на бурильную колонну действуют следующие статичные нагрузки: скручивающая (реактивный момент от ВЗД) и сжимающая (нагрузка на долото). Под их воздействием колонна труб из прямой нитки превращается в пространственную спираль**. Т.е. при бурении без вращения компоновки более 50% бурильной колонны может не лежать на нижней стенке скважины. Таким образом, «недохождение» нагрузки до забоя никак не связано с силой трения, обусловленной собственным весом инструмента. Сила вдавливания спирали в стенку за счет сжатия инструмента также невелика (нагрузка на долото 215,9 мм составляет 100-120 кН, а сила вдавливания спирали в стенку является лишь ее составляющей).

Однако какая-то сила трения все-таки должна действовать на колонну буровых труб и довольно значительная. Ее приблизительная максимальная величина, при которой дальнейшее бурение без вращения инструмента становится невозможным, равна весу бурильной колонны, расположенной в вертикальном участке скважины.

Предположим, что имеется 3-х интервальный профиль.

Пусть бурение производится трубами СБТ 127 посредством ВЗД, входящего в состав компоновки бурильной колонны.

Допустим, что при бурении в режиме слайда на глубине 3285 м (по инструменту) колонна зависает окончательно и дальнейшая проводка ствола без вращения инструмента невозможна.

Тогда сила трения, действующая на трубы в наклонном и горизонтальном участке, равна весу 2000 м СБТ 127 (около 700 кН).

Но сила трения F сама по себе является лишь производной от прижимающей силы N, которая действует на инструмент. Силы F и N связаны между собой коэффициентом трения k (коэффициент трения стали о смазанную горную породу составляет около 0,2***):

F = N*k – формула силы трения

N = F/k = 700/0,2 = 3500 кН

Но, зная величину прижимающей гидростатической силы N и гидростатического давления P(25 МПа), можно достаточно точно определить суммарную площадь прижатия S:

P = N/S – формула давления

S = N/P = 3,5/25 = 0,14 м2 – суммарная площадь поверхности труб прижатая гидростатикой.

Очевидно, что при уменьшении площади контакта бурильной колонны со стенкой скважины ее подверженность действию гидростатики также сокращается. Уменьшить площадь контакта любой трубы с поверхностью можно путем установки ее на отдельные опоры (подложить под нее что-нибудь).

Для бурения скважин с большими отходами от вертикали без применения роторных управляемых систем наша компания предлагает оснащать часть бурильной колонны, работающей в открытом стволе, специальными вольфрам-титановыми наплавками собственного производства.

Расположение наплавок в определенном порядке на теле труб и буровых замках позволяет решить проблему зависания инструмента, т.к. сводит к минимуму действие гидростатической прижимающей силы, которая является основной причиной недохождения нагрузки до забоя при бурении в режиме слайда. Оснащение нижней части бурильной колонны опорами позволяет осуществлять строительство профилей любой сложности посредством традиционных компоновок с ВЗД, существенно экономя время и деньги за счет ухода от применения дорогостоящих роторных управляемых систем.

— твердость вольфрам-титановой наплавки составляет 89 HRC (срок эксплуатации не ограничен), твердость защиты Castolin на бурильных замках не превышает 60 HRC****;

— качество приварки таково, что наплавку невозможно оторвать отбойным молотком;

— оснащение 1000 м инструмента нашей вольфрам-титановой защитой не превышает 2 млн. руб. с НДС и требует не более 3-4 дней работы.

Теоретическое обоснование эффективности наплавок

Определим величину гидростатической прижимающей силы N, действующей на 1000 м инструмента с наплавками на замках и теле бурильных труб:

— площадь вершины наплавки приблизительно 20 мм2 (0,00002 м2),

— в каждый момент времени каждая труба опирается на 4 наплавки,

— 1000 м инструмента = 83 трубы по 12 м,

т.к. суммарная площадь наплавок S, имеющих контакт со стенкой, равна

S = 0,00002*4*83 = 0,00664 м2,

то величина гидростатической прижимающей силы N составляет

N = P*S = 25.000.000*0,00664 = 166 000 Н = 166 кН,

тогда сила трения F, которая возникает от действия N, определяется как

F = N*k = 166*0,2 = 33 кН – величина силы трения от гидростатики, действующая на 1000 м бурильной колонны в наклонном и горизонтальном участке.

При бурении без роторной управляемой системы скважин БОВ бурильной колонной с наплавками на замках и на теле труб гидростатическая прижимающая сила крайне мала, поэтому зависание инструмента и недохождение нагрузки до компоновки становятся невозможными.

Если кому-то интересно, какими особенностями по части управляемости компоновки и очистки ствола обладает бурильная колонна с наплавками, присылайте свои вопросы на почту hay@unitools.ru или 9557833@unitools.ru Этот материал нужно объяснять в индивидуальном порядке.

Оснащение бурильных замков наплавками из вольфрам-титана не только сократит площадь контакта со стенкой скважины, но и позволит предотвратить их износ по диаметру в течение всего срока эксплуатации.

Технологии Baker Hughes для сокращения цикла строительства горизонтальных скважин в Западной Сибири

Развитие технологии бурения под комбинированную обсадную колонну существенно сократило сроки строительства скважин. Использование данных передовых технологий в процессе проводки скважины в секции 220.7 мм. не только позволило бурить до проектного забоя в один рейс, но и существенно увеличить механическую скорость проходки, за счёт оптимизации технологии процесса бурения. В работе будет раскрыта суть процесса строительства подобных скважин и используемые технологические решения, благодаря которым, были достигнуты рекордные результаты по срокам строительства и механической скорости проходки.

В условиях геополитической неопределенности современного мира, цены на нефть становятся чрезвычайно чувствительными и волатильными к различного рода факторам. На данные вызовы, нефтегазодобывающие предприятия, отвечают в том числе снижением себестоимости добычи. Этот процесс становится ключевым фактором экономической эффективности данных предприятий. При этом, нефтегазодобывающие предприятия увеличивают проходку в эксплуатационном бурении в количественном выражении. Так, за 2014-2017 годы для наращивания добычи на 4% потребовалось увеличить проходку в эксплуатационном бурении на 39%. При этом, объём разведочного бурения по прогнозу до 2026 года не вырастет, и сохранится на уровне 0.70-0.85 млн. м. в год. В условиях разбуривания традиционных месторождений в Западной Сибири, а также освоение новых крупных в Восточной Сибири, совершенствование техники и технологии бурения сервисными организациями наряду с ВИНК-компаниями позволит увеличить проходку в эксплуатационном бурении и сократить себестоимость добычи. Одной из таких технологий и является бурение скважин двухколонной конструкции (2КК), позволяющая существенно уменьшить сроки строительства скважин.

В данный момент преобладает использование роторно-управляемых систем (РУС) при бурении 2КК скважин по сравнению с винтовым забойным двигателем (ВЗД). Это связано с преимуществом РУС безопасно и качественно производить проводку ствола скважин с большой длиной горизонтального участка и большим отходом. ВЗД такими качествами не обладает и его применение ограничено длиной ГУ (до 500 м.), типом профиля, фактическими скважинными условиями (коэффициентами трения) и необходимостью «слайдирования». Слайдирование – это процесс набора параметров кривизны без вращения бурильной колонны. Бурение в режиме слайдирования часто приводит к потере продольной устойчивости бурильного инструмента с последующим синусоидальным складыванием (вплоть до возникновения баклин-эффекта), что в совокупности приводит к низкой механической скорости проходки, а в ряде случаях может привести к аварийной ситуации – дифференциальному прихвату.

Преимущества использования РУС заключаются в следующем:

• отсутствие необходимости в слайдировании, процесс вращения бурильной колонны непрерывен;

• высокая механическая скорость проходки;

• низкие локальные интенсивности искривления, фактическая траектория ствола скважины более плавная, отсутствуют проблемы со спуском обсадных колонн;

• получение динамических показаний зенитного угла в режиме реального времени;

• улучшенная очистка скважины как следствие непрерывного вращения бурильной колонны;

• возможность бурения скважин с высокими DDI (индекс сложности бурения), с большими отходами от вертикали;

• проводка ствола скважины в маломощных продуктивных пластах с использованием геонавигации;

• пониженный риск дифференциальных прихватов;

Режимы бурения 2КК скважин с мероприятиями по подготовке транспортного ствола к спуску комбинированной колонны постоянно оптимизируются и совершенствуются. Так, если система очистки буровой установки (БУ) подготовлена для работы с буровым раствором на углеводородной основе, то в процессе бурения проработка ствола скважины не производится. При этом, необходимо отслеживать фактическое значение эквивалентной циркуляционной плотности (ЭЦП). Превышение фактического значения ЭЦП над расчетным в совокупности с ростом весов и крутящих моментов, может сигнализировать о проблемах с выносом выбуренного шлама. Одной из причин проблемы с выносом шлама является высокая скорость проходки. После достижения проектного забоя, принято производить обратную проработку для подготовки пробуренного ствола скважины к спуску комбинированной колонны. Для исключения данной операции и сокращения цикла строительства скважины, в настоящий момент рассматривается использование специального забойного оборудования.

Помимо использования высокотехнологичного забойного оборудования, необходимо правильно подобрать породоразрушающий инструмент. Использование PDC долот (Polycrystalline Diamond Compact – поликристаллический алмазный композит) позволяет развивать высокую механическую скорость проходки. Данный показатель является важной частью в сокращении цикла строительства. При подборе долота, в первую очередь изучается геологический разрез, породами какой твердости и абразивности сложен массив горных пород. От этого будет зависеть будущий дизайн PDC долота: количество лопастей, количество и размер резцов, диаметр и длина калибрующей площадки, площадь межлопастного пространства. Все эти характеристики, включая отклоняющую способность РУС с выбранным долотом, напрямую будут влиять на развиваемую механическую скорость проходки, с условиями выдерживания программных режимов бурения. Комплексный инженерный подход к подбору дизайна долота DD505TS позволил установить рекорд механической скорости проходки за 220.7 секцию при бурении 2КК скважины в Западной Сибири – 97.16 м/ч. Суммарная проходка за рейс данной скважины составила 3082 м., при окончательном забое 3923 м. Фактический срок строительства данной скважины составил 9.42 суток, при плановом сроке в 12.75 суток.

Ещё одним немаловажным фактором, определяющим успешность бурения до проектного забоя и «чистый» спуск комбинированной колонны, является фактический коэффициент трения. В условиях большой протяженности открытого ствола (протяженность открытого ствола в среднем лежит в диапазоне 3000-4000 м.) необходимо поддерживать коэффициент трения на минимально-возможном уровне, для избегания аварийных ситуаций. Хорошо себя зарекомендовало применение раствора на углеводородной основе на основе низкотоксичного минерального масло. При использовании подобной системы, фактические коэффициенты трения находятся в диапазоне 0.25-0.30, что позволяет безопасно производить проводку скважины и без осложнений спускать комбинированную обсадную колонну. Напротив, применение растворов на водной основе, чревато высокими крутящими моментами на устье скважины (крутящий момент может достигать 45-55 кН*м.), большими весами на подъём и проблемами со спуском комбинированной колонны.

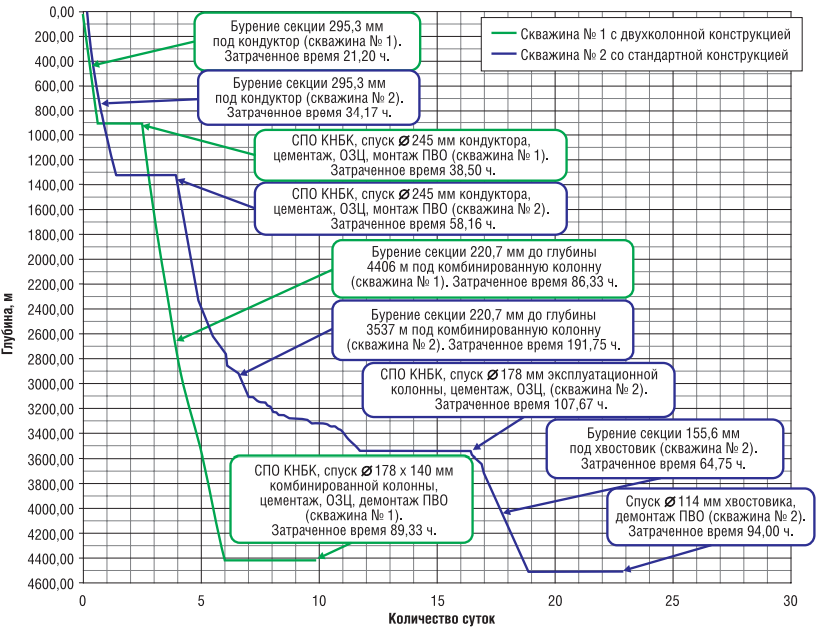

Был проведен сравнительный анализ двух скважин, пробуренных на одном месторождении на один продуктивный пласт. Скважина №1 была пробурена по технологии 2КК скважин с использованием РУС AutoTrak 6 3/4, окончательный забой составил 4406 м., протяженность ГУ составила 1200 м. Скважина №2 была пробурена по традиционной конструкции для данного месторождения, со спуском эксплуатационной колонны Ø 178 мм. и хвостовика Ø 114 мм. Окончательный забой данной скважин составил 4499 м., протяженность ГУ составила 953 м. Результаты анализа были отражены в Графике Глубина-День (ГГД), включающий в себя временные затраты, разделенные по операциям (рис. 2).

Если сравнивать окончательные сроки строительства выбранных скважин, то итоговый цикл строительства по первой скважине составил 9.83 сут. (цикл включает в себя время от подготовительно-заключительных работ к началу бурения до демонтажа ПВО). По второй скважине, пробуренной по традиционной технологии, цикл строительства составил 22.94 сут. Общее сокращение цикла строительства, при использовании описываемой технологии составил 42.8 %. Такое сокращение достигается за счёт исключения ряда операций, не используемых в строительстве скважины с комбинированной колонны. Они включают в себя: спускоподъёмные операции КНБК, спуск эксплуатационной колонны Ø 178 мм., с последующим цементажом и ОЗЦ, монтаж и перемонтаж противовыбросового оборудования (ПВО), замена бурильного инструмента под разные секции, бурение под секцию 155.6 мм. Так же, помимо исключения вышеописанных операцией, сокращение срока строительства достигается за счёт высокой скорости механической проходки. Рейсовая скорость по 220.7 секции при бурении первой 2КК скважины составила 73.6 м/ч.

Результаты сроков строительства скважин двухколонной конструкции в 2017-2019 гг., пробуренных в Западной Сибири компанией Baker Hughes представлены на графике ниже (рис.3). Если в начале тиражирования данной технологии срок строительства составлял 17-20 суток, то вследствие оптимизации режимов бурения, КНБК, проектных профилей и постоянного совершенствования дизайна долот, со второй половины 2018г. до конца 2019 г. удалось снизить сроки строительства в среднем до 12 суток. По сравнению со стандартной трехсекционной конструкцией в среднем сокращение составило 13 суток (с 25 сут. до 12 сут.) или 48%.

Дальнейшее развитие технологии бурения скважин двухколонной конструкции с применением РУС будет происходить не только в плоскости сокращения времени на различные операции, включая бурение. Будет происходить процесс скрещивания с различными технологиями начиная от методов заканчивания скважины до методов интенсификации добычи. Одним из методов интенсификации добычи является бурение многозабойных скважин (МЗС) – «рыбья кость» (fishbone). Данная технология, при которой от одного горизонтального ствола отходят ответвления позволяет существенно увеличить охват нефтенасыщенных интервалов пласта по сравнению с традиционной горизонтальной скважиной. Многозабойное бурение – эффективный метод интенсификации добычи, является логическим направлением развития технологии горизонтального бурения в условиях геологически-сложных залежей: истощенных пластов; краевых зон; участки, осложненные водонефтяными контактными зонами с малыми величинами литологических перемычек.

Опыт бурения скважин двухколонной конструкции наряду с развитием технологии многозабойного бурения позволило пробурить в 2019 г. самую протяженную многозабойную скважину двухколонной конструкции в России. Реализация данного проекта была возможна благодаря комплексу новейших технологических решений: наработанный опыт бурения скважин двухколонной конструкции и наработанный опыт бурения многозабойных скважин меньшего диаметра.

Перед проектом были поставлены следующие задачи:

• Бурение из-под кондуктора транспортного ствола, с дальнейшим бурением основного ствола с боковыми ответвлениями, включая срезки, за один рейс долотом 220.7 мм.

• КНБК на бурение с расширенным каротажем в типоразмер 6 ¾ дюйма должна была развивать пространственную интенсивность в 2.5 гр/10м.

• Необходимость сокращения времени срезок для горизонтальных ответвлений.

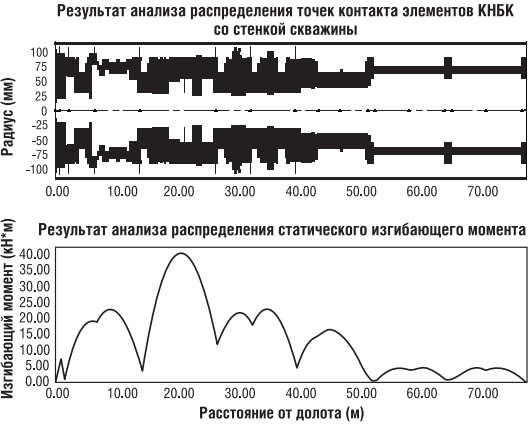

При помощи специализированного ПО были проанализированы возникающие в КНБК изгибающие нагрузки. Первоначальный анализ стандартно применяемых жестких роторных управляемых КНБК с расширенным каротажным комплексом в диаметре 6 3/4 дюйма привел к выводу, что данная КНБК не способна следовать намеченной плановой траектории в связи с ограниченной развиваемой пространственной интенсивностью, а также компоновка будет испытывать повышенные изгибающие моменты, что может привести к выходу из строя оборудования или даже его слому. В результате проделанной работы по оптимизации была разработана новая КНБК для требуемой задачи с использованием гибких стабилизаторов и гибких переводников. Пример моделирования механики бурения с последующим анализом изгибающих моментов см.на рисунке 4.

В результате, была проведена успешная опытно-промышленная работа по строительству многозабойной скважины двухколонной конструкции в Западной Сибири (рис.5):

• Благодаря использованию каротажных комплексов OnTrak + LithoTrak в процессе бурения все боковые стволы были проведены в целевом нефтенасышенном коллекторе.

• Максимально оптимизирована технология срезки в открытом стволе, что значительно сократило сроки строительства боковых стволов.

• Самая быстрая срезка – 7.25 ч.

• Срок строительства составил 22.34 сут., при плане в 23.24 сут.

По полученному опыту пробуренных скважин двухколонной конструкции в Западной Сибири и достигнутым результатам, можно с полной уверенностью утверждать, что данная технология актуальна. Сокращение сроков строительства скважин позволяет нефтегазодобывающим компаниям существенно сократить конечную стоимость строительства, что очень важно в условиях волатильности цен на нефть.

Наклонно-направленное бурение

Бурение таких скважин отличается тем, что вначале они имеют прямолинейное направление, заданное шпинделем бурового станка, a затем в силу анизотропии разбуриваемых пород отклоняются от прямолинейного направления.

Рост объемов ННБ скважин с углами отклонения ствола скважин от вертикали более 50° обусловили ограничения по применению традиционных методов исследований с помощью аппаратуры, спускаемой в скважину на кабеле, и вызвали необходимость разработки специальных технологий доставки скважинных приборов в интервал исследований.

Решение этой проблемы возможно с помощью бескабельных измерительных систем, доставляемых на забой с помощью бурового инструмента.

Горизонтально направленное бурение является частным случаем наклонного бурения.

Наклонно направленные скважины подразделяют на одно- и многозабойные.

При многозабойном бурении из основного, вертикального или наклонного ствола проходится дополнительно один или несколько стволов.

Искусственное отклонение скважин широко применяется при бурении скважин на нефть и газ.

Искусственное отклонение скважин делится на:

Искусственное отклонение вплоть до горизонтального применяется в следующих случаях:

1) при вскрытии нефтяных и газовых пластов, залегающих под пологим сбросом или между 2 я параллельными сбросами;

2) при отклонении ствола от сбросовой зоны (зоны разрыва) в направлении продуктивного горизонта;

3) при проходке стволов на нефтеносные горизонты, залегающие под соляными куполами, в связи с трудностью бурения через них;

4) при необходимости обхода зон обвалов и катастрофических поглощений промывочной жидкости;

5) горизонтальное бурение незаменимо при вскрытии продуктивных пластов, залегающих под дном океанов, морей, рек, озер, каналов и болот, под жилыми или промышленными застройками, в пределах территории населенных пунктов

6) при проходке нескольких скважин на продуктивные пласты с отдельных буровых оснований и эстакад, расположенных в море или озере;

7) при проходке скважин на продуктивные пласты, расположенные под участками земли с сильно пересеченным рельефом местности (овраги, холмы, горы);

8) при необходимости ухода в сторону новым стволом, если невозможно ликвидировать аварию в скважине;

9) при забуривании 2 го ствола для взятия керна из продуктивного горизонта;

10) при необходимости бурения стволов в процессе тушения горящих фонтанов и ликвидации открытых выбросов;

11) при необходимости перебуривания нижней части ствола в эксплуатационной скважине;

12) при необходимости вскрытия продуктивного пласта под определенным углом для увеличения поверхности дренажа, а также в процессе многозабойного вскрытия пластов;

13) при кустовом бурении на равнинных площадях с целью снижения капитальных затрат на обустройство промысла и уменьшения сроков разбуривания месторождения;

14) при бурении с целью дегазификации строго по угольному пласту, с целью подземного выщелачивания, например, калийных солей и др.

Искусственное отклонение скважин в нефтяном бурении в основном осуществляют забойными двигателями (турбобуром, винтовым двигателем и реже электробуром) и при роторном бурении.

Основные способы искусственного отклонения скважин.

-Использование закономерностей естественного искривления на данном месторождении (способ типовых трасс).

В этом случае бурение проектируют и осуществляют на основе типовых трасс (профилей), построенных по фактическим данным естественного искривления уже пробуренных скважин.

Способ типовых трасс применим только на хорошо изученных месторождениях, при этом кривизной скважин не управляют, а лишь приспосабливаются к их естественному искривлению.

Необходимо также для каждого месторождения по ранее пробуренным скважинам определять зоны повышенной интенсивности искривления и учитывать это при составлении проектного профиля.

— Управление отклонением скважин посредством применения различных компоновок бурильного инструмента.

В этом случае, изменяя режим бурения и применяя различные компоновки бурильного инструмента, можно, с известным приближением, управлять направлением ствола скважины.

Этот способ позволяет проходить скважины в заданном направлении, не прибегая к специальным отклонителям, но в то же время значительно ограничивает возможности форсированных режимов бурения.

— Направленное отклонение скважин, основанное на применении искусственных отклонителей: кривых переводников, эксцентричных ниппелей, отклоняющих клиньев и специальных устройств.

Перечисленные отклоняющие приспособления используются в зависимости от конкретных условий месторождения и технико-технологических условий.

К наклонным скважинам при турбинном и роторном бурении на нефть и газ относятся в основном скважины, забуриваемые с поверхности вертикально с последующим отклонением в требуемом направлении, вплоть до горизонтального, т.е. под углом в 90 градусов.

Получив широкое распространение, одноствольное наклонное бурение не исчерпало своих резервов.

Возможность горизонтального смещения забоя относительно вертикали (проекции устья скважины на пласт) позволила создать вначале кустовой, а затем многозабойные методы бурения.

Техническое усовершенствование наклонного бурения явилось базой для расширения многозабойного и кустового бурения.

Под кустовым бурением понимается способ, при котором устья скважин группируются на общей площадке, а конечные забои находятся в точках, соответствующих проектам разработки месторождения.

Горизонтальное и разветвленное горизонтальное бурение применяются для увеличения нефте- и газоотдачи продуктивных горизонтов при первичном освоении месторождений с плохими коллекторами и при восстановлении малодебитного и бездействующего фонда скважин.

При этом протяженность завершающего участка скважины, расположенного в продуктивном пласте (горизонтального участка), может превышать 1000 м.

К разновидностям кустового бурения можно отнести 2-ствольное последовательное, 2-ствольное параллельное и 3-ствольное бурение.

Преимущества параллельного 2-ствольного бурения скважин:

— возможность совмещения отдельных операций: подъем бурильного инструмента из одной скважины со спуском его в другую;

— промывка, выравнивание раствора и механическое бурение в одной скважине с геофизическим исследованием в другой.

— с одним комплектом бурильных труб и с одного подвышечного постамента осуществляют одновременную проходку 2 х наклонных или 1 й вертикальной и 2 й наклонной скважин.

При этом вместо обычного ротора применяют спаренные роторы типа РМБ-560, перемещающийся крон-блок типа К.