бугель задвижки что это

Как делают задвижки и из какой стали шток? Состав и основные детали задвижек.

Принцип работы задвижки очень прост – затвор перемещается в одно из крайних положений при помощи воздействия оператора. Отсюда исходит высокая надежность и долговечность этого типа запорной арматуры. Но мало кто знает, что для достижения такой простоты в эксплуатации, целый ряд специалистов трудился не покладая рук. В процессе изготовления одной задвижки задействованы сталевары, литейщики, штамповщики, вальцовщики, токаря, инженеры-конструкторы. Каждая деталь выверяется до миллиметровой точности, чтобы не допустить аварий и остановки производства.

В этом обзоре вы познакомитесь с основными принципами изготовления задвижек. Какие металлы используются? Как наносятся уплотнительные поверхности? Из чего отливают корпуса? Из какой стали делают шток задвижки? Как собирается клин и многое другое. Информация будет полезна как для главных технологов предприятий, так и для рабочего персонала, обслуживающего трубопроводные магистрали.

Составные части задвижки

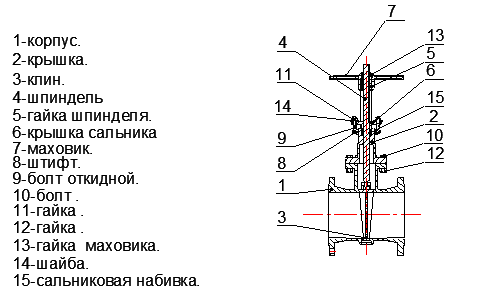

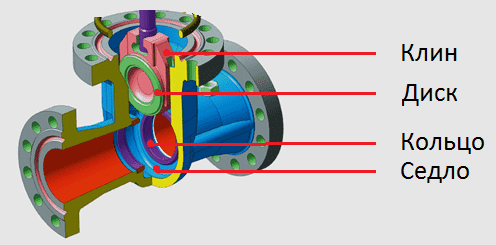

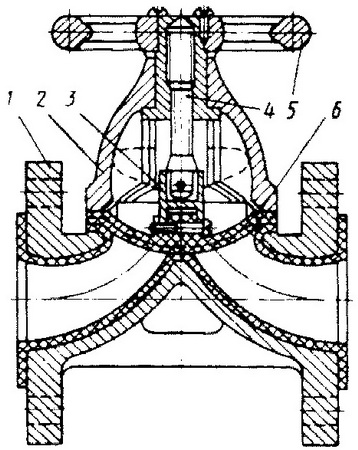

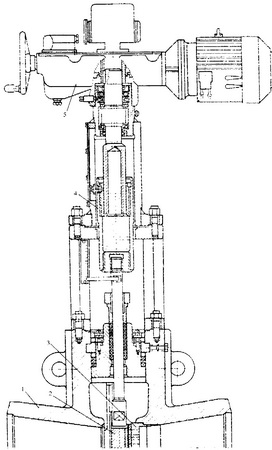

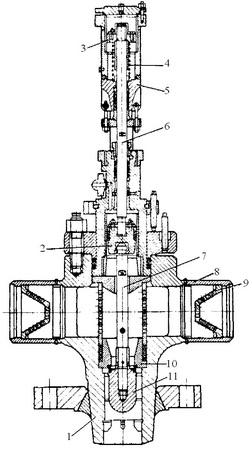

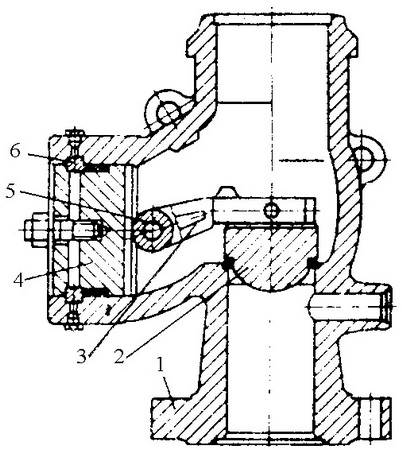

Рисунок 1. Составные части

Задвижка состоит из 3 основных узлов:

На левой части рисунка приводится подробное описание всех элементов стальной задвижки с ручным приводом. Кроме такого варианта исполнения, заводы-изготовители выпускают приборы, укомплектованные электро-, гидро-, или пневмоприводом. При этом внутреннее строение изделий с разными приводами ничем не отличается от ручного исполнения.

Кроме стали, в производстве трубопроводной арматуры используются чугунные, нержавеющие и алюминиевые сплавы. Чугун обычно применяют в системах жилищно-коммунального хозяйства для обслуживания сетей водоснабжения, водоотведения и отопления.

Нержавеющие и алюминиевые сплавы применяются для особо холодных районов эксплуатации, а также для химического производства для магистралей, транспортирующих едкие и агрессивные среды.

Сталь является универсальным металлом для изготовления корпусных деталей. Задвижки, выполненные из такого материала, используются как на сетях ЖКХ, предприятиях нефте- и газовой промышленности, так и для обслуживания химической промышленности.

Принцип действия

Чтобы понять, почему тот или иной элемент задвижки изготавливается из определенного материала, надо разобраться с принципом работы изделия.

Затвор образован двумя элементами – подвижным клином с литыми или присоединенными дисками, а также неподвижными кольцами, установленными в седла корпуса.

Задвижка предназначается для работы в двух режимах:

Чтобы привести затвор в движение, работник должен повернуть штурвал, расположенный над бугельным узлом, по или против часовой стрелки. Направление перемещения указывается на корпусе.

В центре штурвала есть отверстие, в которое вставляется гайка привода, вращательное движение которой передается шпинделю. Благодаря резьбовому соединению гайки и шпинделя, последний совершает вращательно-поступательное движение.

Клин задвижки соединен со штоком при помощи т-образного соединения. За счет движения шпинделя, происходит перемещение затвора, открывая или закрывая проходное сечение корпуса.

Шпиндель и шток составляют единый элемент. По сути, один является продолжением другого. Их отличие заключается в том, что у шпинделя, по всей длине присутствует резьба. Поверхность штока напротив, является гладкой. Такая конструкция обусловлена наличием сальникового узла.

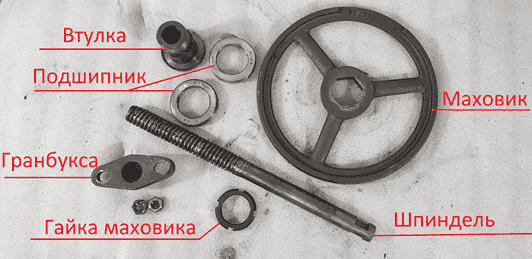

Штурвал и гайка

Приводная пара «гайка-шпиндель» в ручной задвижке приводится в движение с помощью штурвала. Для этого в маховике есть специальное установочное гнездо, в которое вставляется гайка.

Рисунок 2. Соединение штурвала

Так как гайка является неподвижным элементом, она жестко крепится к штурвалу. Разные модели задвижек могут иметь отличные варианты исполнения отверстий маховика, а соответственно, и гаек.

Что такое бугель задвижки?

Бугельный узел, или бугель, проектируется на задвижках с выдвижным шпинделем. Устройство нужно для того, чтобы клин затвора мог выполнить требуемый ход в положение «открыто».

Приводная гайка поднята над крышкой на высоту, равную или большую расстоянию хода затвора. Эта конструкция называется бугельным узлом. То есть, чтобы клин полностью вышел из проходного отверстия корпуса задвижки, а рабочая среда могла беспрепятственно циркулировать по трубе, наличие бугеля обязательно.

Сальниковый узел

Сальник выполняет функцию герметизации системы относительно окружающей среды.

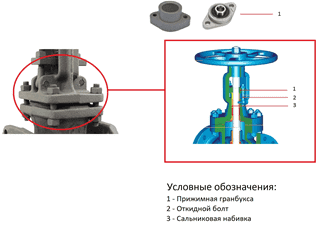

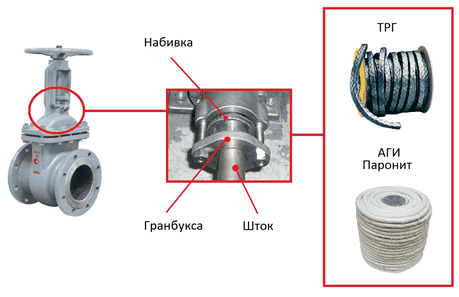

Рисунок 3. Сальник

В качестве основного элемента, выполняющего функцию по герметизации, выступает сальниковая набивка. Она наматывается на шток, прижимается грундбуксой и затягивается откидными болтами. Устройство сальниковой камеры позволяет помещать набивку в специальный отсек. Благодаря такому исполнению достигается 100% герметичность корпуса задвижки относительно окружающей среды.

Шток имеет гладкую поверхность, благодаря чему в камере сальника набивка плотно прилегает к его поверхности.

Устройство фланца

Фланцевое соединение корпуса чугунных и стальных задвижек выполняется по типу «шип-паз», согласно ГОСТ 33259-2015г.

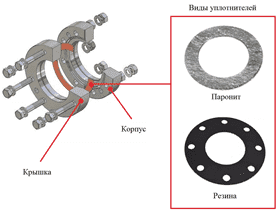

Рисунок 4. Уплотнение фланца

Чтобы обеспечить высокую герметичность, фланец дополнительно уплотняется прокладкой. В чугунных корпусах обычно используется резина EPDM. Для стального исполнения применяется паронит.

Аналогичное строение и у фланцев присоединительных патрубков. Для того чтобы присоединительные размеры задвижки и трубопровода соответствовали друг другу, фланцевые соединения выполняются по ГОСТ 33259.

Устройство затвора

В стальной клиновой задвижке главным рабочим органом является затвор.

Он образован 3 элементами.

За счет наличия уплотнительных поверхностей на дисках клина и кольцах корпуса, достигается заданный класс герметичности задвижки. Так как эти два элемента выполняются из дорогостоящих коррозионно-стойких сталей с высоким содержанием хрома и никеля, их наносят тонким слоем по краям каждого элемента методом наплавки. Современное оборудование заводов-изготовителей позволяет наносить сплавы лазерным методом.

Согласно ГОСТ 9544-2015, клиновые задвижки могут иметь следующие классы герметичности:

Также существует еще 6 градаций (от CC до G), отражающих низшие классы показателя герметичности затворов.

Сибирский завод трубопроводной арматуры выпускает стальные клиновые задвижки высоких классов герметичности затвора. По индивидуальному заказу, СибЗТА изготовит устройство классов от А до С. Для ознакомления с продукцией, посетите сайт компании (https://sibzta.su), или позвоните по номеру телефона 8-800-350-91-13.

Что такое седло задвижки?

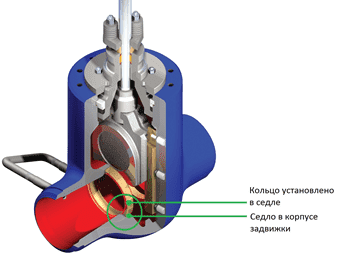

Для возможности установки уплотнительного кольца, в корпусе образована выемка, называемая седлом.

Рисунок 6. Седло задвижки

Существует два метода устройства колец в корпусе.

Запрессовка производится при помощи натяга колец большего диаметра в седла меньшего диаметра. Такое соединение считается надежным и долговечным.

Материалы изготовления

Составные элементы запорной арматуры изготавливаются из различных сплавов, а также из неметаллических материалов. Это обусловлено характером и условиями работы той или иной части задвижки.

Рассмотрим составные элементы стальной модели 30с64нж, а также чугунной 30ч39р.

Корпус и крышка

Процесс изготовления стальных и чугунных корпусов отличается. В производстве основных элементов чугунных изделий применяется метод литья.

А вот как делают задвижки из стали:

При использовании второго метода, корпуса и крышки изготавливаются из листового металла при помощи воздействия механического пресса. Но в этом случае дополнительно применяется электродуговая сварка для соединения элементов корпуса или крышки.

В настоящее время заводы-изготовители трубопроводной арматуры производят внедрение новой технологии штамповки, получившей название: штамповка эластичными средами. Процесс осуществляется с использованием жидкой среды, которая под высоким давлением воздействует на металл, предварительно уложенный на требуемый макет (форму).

Корпус и крышка модели 30с64нж производятся методом литья из стали 25Л или WCB. В этих сплавах высокий процент содержания углерода (до 0,4%), что ставит их в один ряд с маркой 40Х, используемой для деталей с высокой осевой, продольной и поперечной нагрузкой.

Чугунный корпус 30ч39р отливается из сплава GGG40-50. Отличие этих марок заключается в химическом составе, и, как следствие, в предельной твердости. Так GGG40 имеет значение 140-190 единиц по шкале Бринеля, а GGG50 – 170-220 единиц.

Элементы привода

Штурвал задвижки с ручным управлением отливается из стали 25Л, в предварительно подготовленной форме.

Гайка шпинделя изготавливается обычно из латуни, марки ЛС59-1.

В состав этого сплава входят:

Латунь – медно-цинковый сплав желтовато-красного цвета. Обозначение в маркировке «С» указывает на то, что этот металл легирован свинцом. Последний нужен для того, чтобы улучшить антифрикционные свойства, а также повысить обрабатываемость детали резанием (нарезание резьбы). Гайка шпинделя, выполненная из латуни ЛС59-1 – отлично переносит высокие показатели температуры давления.

Антифрикционные свойства металла – свойства, при котором сплав обладает высоким сопротивлением деформации от трения.

Шпиндель (шток) задвижки изготавливается из стали 20Х13. Этот сплав относится к коррозионно-стойким, жаропрочным, класс – мартенситный. Его используют для отливки деталей машин, болтов и гаек, работающих в условиях высоких температур (свыше 500 0 С). В химическом составе 20Х13 присутствует от 12 до 14 процентов хрома, что придает дополнительную прочность.

В сети интернета часто встречается такой вопрос: «Какая резьба на штоке задвижки?» Однозначного ответа на это вопрос нет. Вот в чем дело.

В задвижках с ручным управлением для того, чтобы переместить затвор в положение «закрыто», шпиндель надо вращать по часовой стрелке (требование ГОСТов и ТУ). Это соответствует правой резьбе на штоке.

Другое дело, когда привод задвижки электрический или механический. В последнем исполнении, в зависимости от типа передачи (червячная, коническая и др.) резьба штока может изготавливаться в левом исполнении.

Рисунок 7. Направление резьбы

Такое технологическое решение применяется для того, чтобы сохранить направление вращения штурвала по часовой стрелке для закрытия затвора. Поэтому резьба штока выполняется как в правом, так и в левом исполнении.

Уплотнители сальника

Сальниковая камера выполняет функцию герметизации трубопроводной среды относительно окружающей. Так как этот узел имеет подвижный элемент (шток), непосредственно контактирующий с затвором, требования к материалам уплотнителя здесь повышенные.

Рисунок 8. Уплотнитель сальника

На рисунке изображен сальниковый узел с намотанной набивкой, в качестве которой используется шнур ТРГ (черного цвета).

Шнуры ТРГ представляют собой терморасширенную графитовую нить, армированную:

Использование разного материала в качестве армирования определяет сферу применения запорной арматуры. Например, при герметизации сальника ТРГ с нержавеющей проволокой, задвижку можно использовать для перекрытия потока рабочей сред на предприятиях химической промышленности.

В процессе изготовления шнура ТРГ используется терморасширенный графит, пропитанный специальным клеящим составом.

АГИ – асбестовый шнур. Этот уплотнитель изготавливается из асбестовой нити, пропитанной клеем, согласно ГОСТа 5152-84г. Некоторые АГИ так же, как и ТРГ, имеют черный цвет. Это говорит о том, что в их составе имеется графитизированная смесь.

Завод СибЗТА изготавливает стальные клиновые задвижки марок 30с15нж, 30с41нж, 30с64нж, с использованием сальниковой набивки ТРГ. Вся выпускаемая продукция завода соответствует требованиям техрегламента Таможенного союза ТР ТС 010/2011. По вопросам приобретения продукции звоните по телефону 8-800-350-91-13.

Уплотнитель фланца

Для уплотнения фланца между корпусом и крышкой, а также фланцев присоединительных патрубков, используются:

Паронитовый уплотнитель имеет несколько разновидностей.

В качестве межфланцевого уплотнителя корпуса и крышки также используется пропитанный фторопластом ТРГ.

Используемые уплотнители фланцев проектируются, согласно требованиям ГОСТа 33259-2015.

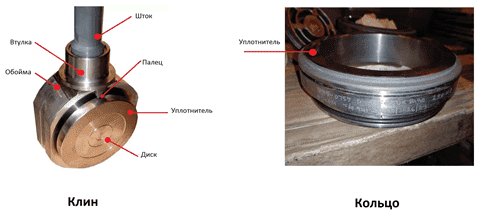

Клин стальной задвижки изготавливается из сплавов разных марок. Выбор материала зависит от конкретной модели.

Рассмотрим, из каких сталей делаются клиновые затворы самой востребованной модели.

Модели под номером 1 являются универсальными.

Их используют в качестве запорной арматуры на магистралях, по которым транспортируется:

Уплотнители затвора

Особое внимание в конструкции запорной арматуры уделяется выбору материалов для уплотнительных поверхностей затвора. В стальных и чугунных задвижках применяются разные материалы. Это обусловлено технологическими процессами, для которых созданы эти приборы.

Чугунные изделия преимущественно эксплуатируются в системах водоснабжения, отопления и канализации, где рабочей средой является жидкая или газообразная вода. Поэтому использование металлов здесь нецелесообразно.

Для 30ч39р применяется:

Клин 30ч39р полностью покрывают одним из 3 вышеуказанных материалов. При этом наличие колец в корпусе не обязательно. Все перечисленные материалы не подвержены коррозионному разрушению под воздействием воды.

В стальных моделях задвижек, таких как 30с64нж, 30с41нж и др., в качестве уплотнителей применяются нержавеющие стали.

Рисунок 9. Уплотнители

Для наплавки уплотнительных поверхностей на диски клина применяют несколько марок сталей.

Для уплотнительных колец корпуса используются другие, более прочные сплавы. Это обусловлено тем, что кольца являются несъемным элементом затвора.

А вот из каких металлов они изготавливаются.

Все марки сталей, используемые для уплотнителей дисков и колец, выпускаются в виде наплавочной проволоки. Соответственно, они наносятся методом наплавки.

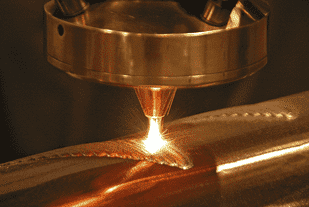

Способы нанесения уплотнителей

Существует два метода нанесения уплотнительных поверхностей на стальных частях затвора (диски и кольца).

Рисунок 10. Лазерная сварка

Второй метод является более современным, точным, надежным, но, естественно, очень дорогостоящим. Наплавляемые поверхности при лазерной сварке получаются ровные, с одинаковой глубиной проплавления. Швы, полученные таким методом, не подлежат шлифовке.

Для наплавки дисков и колец затворов используется макросварка, глубиной проплавления от 1 мм и более.

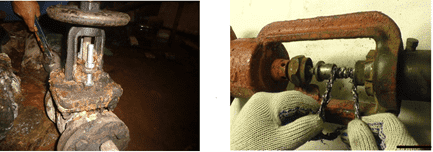

Контроль состояния деталей

В конструкции запорной арматуры слабым звеном является уплотнитель сальника. При частом открывании и закрывании затвора, набивка истирается, приходит в негодность и может произойти выход рабочей среды из трубопровода.

Рисунок 11. Протечка

Если вовремя не заменить изношенный уплотнитель, то рабочая среда (особенно агрессивная) может нанести вред корпусу задвижки, шпинделю и другим элементам.

Для того чтобы своевременно установить степень износа деталей, на предприятии, эксплуатирующем трубопроводную магистраль, должны вестись журналы осмотра устройств запорной арматуры.

Контролю подлежат:

Визуальный осмотр, в идеале, должен проводиться при каждой пересмене рабочего персонала. Периодичность разборки сальниковых узлов, а также фланцев для контроля состояния уплотнителей, устанавливается заводом-изготовителем в руководстве по эксплуатации или нормативными документами предприятия.

2. Конструктивные особенности трубопроводной арматуры. Классификация и конструкция трубопроводной арматуры.

2. Конструктивные особенности трубопроводной арматуры. Классификация и конструкция трубопроводной арматуры. 2. Конструктивные особенности трубопроводной арматуры. Классификация и конструкция трубопроводной арматуры.

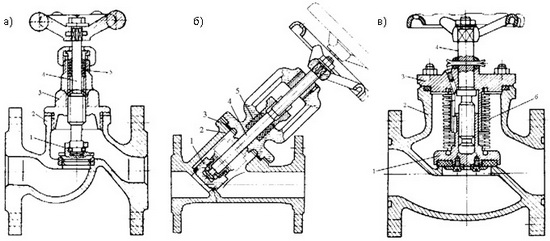

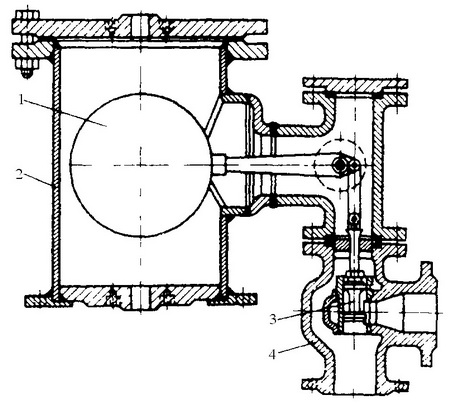

Запорная арматура. Краны. Рабочий орган кранов — пробка, которая при повороте вокруг своей оси открывает или закрывает сквозной канал в корпус. По способу уплотнения пробки в корпусе краны подразделяются на натяжные (рис. 1, а) и сальниковые (рис. 1, б). В натяжных кранах уплотнение осуществляется подтягиванием гайки 3, навернутой на нижний конец пробки 2, проходящей через дно корпуса 1. В сальниковых кранах уплотнение пробки достигается подтяжкой грундбуксой 4. В сальниковых кранах диаметром условного прохода 40 мм и более в нижней части корпуса устанавливается отжимный болт 5, который служит для облегчения извлечения пробки при разборке крана.

а — натяжной

б — сальниковый фланцевый

Вентили. По назначению вентили разделяют на запорные и регулирующие. Рабочий орган запорного проходного вентиля (рис. 2, а) — тарелка (золотник, клапан) 1 и шпиндель (шток) 4, который переме¬щается перпендикулярно седлу — уплотнительной поверхности в корпусе 2. При открывании вентиля с помощью маховика 7 тарелка отрывается от седла без скольжения, благодаря чему исключается задирание уплот-нительных поверхностей затвора.

В вентилях гидравлическое сопротивление выше, чем в кранах, так как потоку среды приходится менять направление. Для уменьшения гидравлического сопротивления иногда применяют прямоточные венти¬ли (рис. 2, б), у которых золотник в открытом положении не мешает проходу среды.

а — проходной

б — прямоточный

в — сильфонный

1 — тарелка (золотник, клапан)

2 — корпус

3 — крышка

4 — шпиндель (шток)

5 — сальниковая набивка

6 — сильфон

На рис. 2, в показан сильфонный вентиль, в котором проход среды через крышку закрывает сильфон 6, представляющий собой гофрирован¬ную втулку. Уплотнение с помощью сильфона обеспечивает большую плотность, чем сальниковая набивка 5, и применяется на трубопроводах, находящихся под разрежением (вакуумом), чтобы не допустить срыва вакуу-ма из-за присоса в трубопровод наружного воздуха, или на трубопроводах с агрессивной средой, утечка которой недопустима.

Регулирующие вентили по конструкции аналогичны запорным и отличаются от них только формой тарелки, которая для обеспечения плавного регулирования количества протекающей среды большей частью выполняется в виде профилированной иглы обтекаемой формы и состав¬ляющей со шпинделем одно целое.

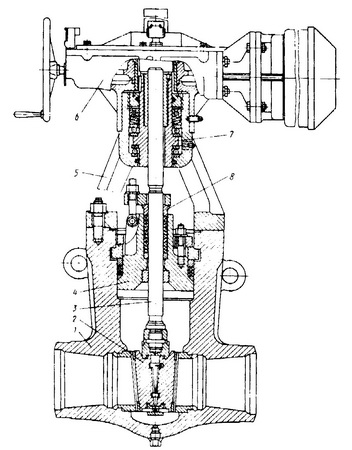

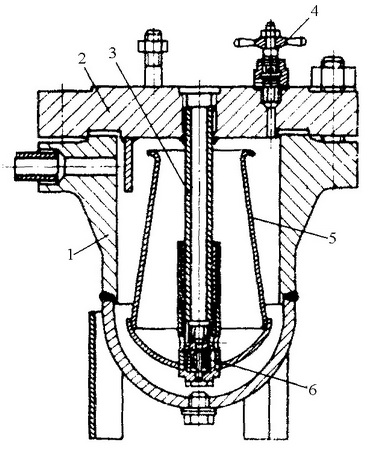

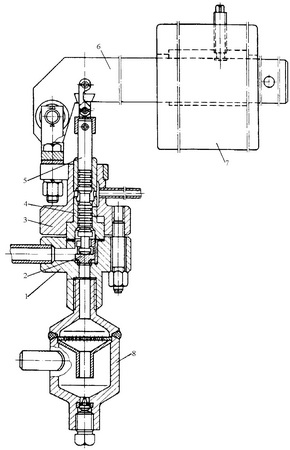

Для современных вентилей высоких и сверхкритических параметров среды (рис. 3) особенностью является бескрышечное исполнение — бугель 3 соединяется непосредственно с корпусом 1 с помощью резьбы. Роль тарелки выполняет торцевая часть штока 2 с наплавленной уплотни¬тельной поверхностью, имеющей коническую форму. Шпиндель 4 сопря-гается одним концом резьбы с резьбовой втулкой 5, а другим — со штоком, узлом (хомутом) 7 соединения шпинделя со штоком. Узел сальни¬кового уплотнения 8 штока расположен в корпусе 1. Управление венти¬лем осуществляется маховиком 6.

На трубопроводах для подкисленной воды в цехах химводоочистки применяют диафрагмовые вентили (рис. 4). Затвором в них является резиновая диафрагма 6. Внутренняя поверхность корпуса 1 покрыта резиной. При вращении маховика шпиндель 4 увлекает за собой клапан 3 и прикрепленную к нему резиновую диафрагму 6, которая, выгибаясь кверху, открывает проход для среды.

1 — корпус

2 — крышка

3 — клапан

4 — шпиндель

5 — маховик

6 — резиновая диафрагма

Задвижки. Задвижки по конструкции затвора подразделяются на клиновые и па-раллельные (шиберные). В отличие от вентилей затворы у задвижек перемещаются парал-лельно уплотнительным поверхностям седла.

У клиновых задвижек уплотнительные кольца в корпусе располагаются под углом друг к другу и затвор имеет форму клина, чем обеспечивается плотность прилегания затвора к седлу.

У параллельных задвижек уплотнительные кольца в корпусе параллельны и плотность прилегания достигается с помощью грибка или других устройств, прижимающих тарелки затвора к седлам в корпусе.

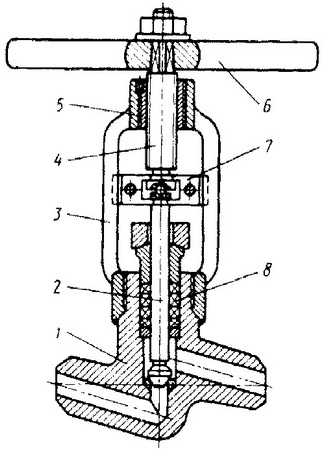

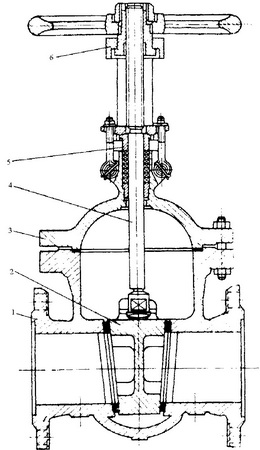

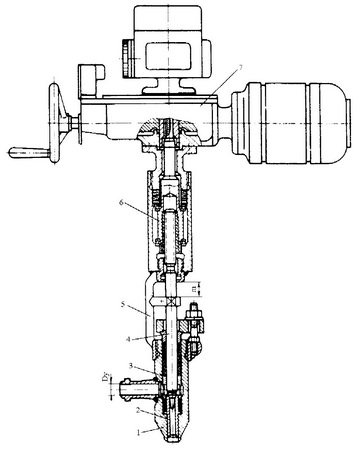

Клиновые и параллельные задвижки могут быть с выдвижным (рис. 5), с невыдвиж-ным шпинделем или со шпинделем, имеющим вращательно-поступательное движение.

1 — корпус

2 — клин (диск)

3 — крышка

4 — шпиндель

5 — узел уплотнения шпинделя

6 — ходовой узел шпинделя

Наибольшее распространение получили как равнопроходные, так и с небольшим су-жением в зоне седел задвижки с клиновым самоуста¬навливающимся двухдисковым затвором или затвором в виде эластичного клика.

Соединение корпуса с крышкой — бесфланцевое, самоуплотняю¬щееся под давлением рабочей среды; соединение патрубков задвижки с трубопроводом — сварное.

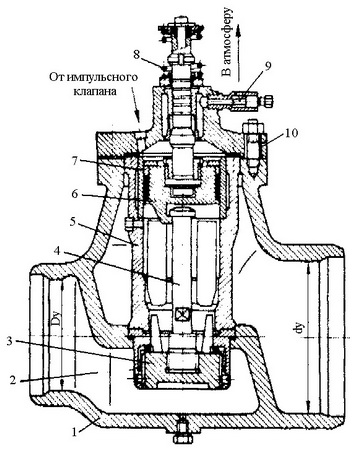

На рис. 6 показана новая конструкция задвижки с малогабаритным затвором на высо-кие и сверхкритические параметры.

Основные узлы и детали задвижки: корпус 1 с вварными седлами: малогабаритный клиновой затвор 2, состоящий из двух дисков, распираемых распорным кольцом, выполненным в форме клина; шпиндель 3; плавающая крышка 4; бугель 5; привод 6; ходовой узел шпинделя 7 и узел уплотнения 8. Соединения тарелок с обоймой — байонетное, тарелки фиксируются в определенном положении с помощью двух штифтов, распираемых пружи-ной.

Между распорным кольцом и дисками устанавливают рифленую компенсирующую прокладку, служащую для компенсации неточности изготовления деталей затвора и установки седел корпуса: для регулирования линейных размеров затвора можно устанавливать регулирующую прокладку.

Кроме улучшении конструкции затвора изменен узел бесфланцевого соединения кор-пуса с бугелем. Кольцо в верхней части имеет буртик высотой 10 мм и диаметром, равным внутреннему диаметру корпуса. Благодаря этому усилие от внутреннего давления через плавающую крышку и сальник, консольно действующее на разъемное кольцо, воспринимается не торцевыми поверхностями паза, как было в старой конструкции, а стенками корпуса. Это позволяет увеличить зазор между торцевой поверхностью кольца и пазом корпуса до 1—1,6 мм.

На торцевой поверхности буртика имеется кольцевая проточка шириной 4 мм, позволяющая применить приспособление для извлечения сегментов разъемного кольца из паза корпуса, что повышает производительность труда при разборке арматуры.

Задвижки на давление 4 МПа и температуру 570°С выпускают с фланцевым соединением корпуса с крышкой.

Регулирующая арматура. К регулирующей арматуре относятся регулирующие вентили, регулирующие клапаны, регуляторы давления прямого действия, регуляторы уровня. Конденсатоотводчики и смеситель¬ные клапаны. Регулирующие вентили имеют ограниченное применение.

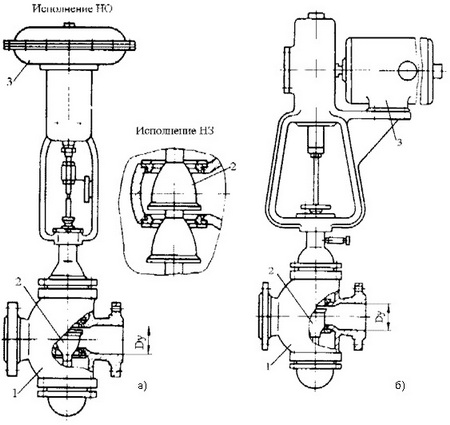

Регулирующие клапаны. Регулирующие клапаны (рис. 7, а, б) широко используются в различных системах автоматического регулирования потоков. Управление осуществляется с помощью мембранного привода при пневматической системе связи или с помощью электро¬моторного привода при электрической системе связи. Регулирующие клапаны могут быть двух типов: нормально открытые (НО) и нормаль¬но закрытые (НЗ).

а — с пневматическим мембранным исполнительным механизмом

б — с электрическим исполнительным ме-ханизмом

1 — корпус

2 — регулирующий орган (золотник)

3 — привод

В питательных узлах отечественных блоков высоких и сверхкритических параметров устанавливают регулирующие клапаны шиберного типа (рис. 8). Регулирующим органом клапана служит плоскопараллельный шибер 2. Седло 3, установленное в корпусе 1, выполнено в виде перфорированной перегородки, с тем чтобы обеспечить направление потока воды параллельно оси трубопровода. Для уменьшения износа резьбовой пары втулка резьбовая шток перенесена в прямоходовой механизм 4. Управление клапаном осуществляется встроенным электроприводом 5 через прямоходовой механизм.

Клапан не является запорным, хотя при соответствующем состоянии уплотнительных поверхностей и при определен-ном перепаде давлений среды (1 МПа) протеч¬ки в закрытом состоянии (нерегулируемый расход) могут быть сведены практически к нулю. Соединение корпуса с крышкой — бес-фланцевое, с опорным элементом в виде разрезного закладного кольца.

В клапанах шиберного типа регулирующий орган — шибер (седло) в процессе эксплуатации подвергается сильному эрозионному износу. Для устранения этого важно правильно подобрать материал рабочих поверхностей. Если принять эрозионную стойкость стали 12Х18Н9Т за единицу, то относительная эрозионная стойкость поверхностей, наплав-ленных различными электродами, будет следующей: для электродов ЦН-6 — 0,9; ЦН-12 — 1,01; ЦН-13 — 2,75; ЦН-2 — 1,44; ЦН-3 — 0,914; ХН80С3Р — 4,5.

Вместо выпускавшихся клапанов впрыска шиберного типа в настоящее время про-мышленность начала выпускать серийно запорно-регулирующие клапаны игольчатого типа (рис. 9). Основными составными частями клапана являются корпус 1, бугель 5, шток 4, узел перемещения штока 6. В корпусе размещено седло 2, имеющее наплавленную уплотнительную поверхность конусной формы. Для передачи усилия уплотнения на нижнюю набивку предусмотрена промежуточная втулка 3.

Управляется клапан встроенным электроприводом 7, позволяю¬щим осуществлять как дистанционное управление клапаном, так п управление вручную (маховиком).

С целью упрощения схемы впрыска охлаждающей воды в охладитель пара редукционно-охладительных установок (РОУ) выпускаются клапаны впрыска многоступенчатого (каскадного) дросселирования. Они заменяют применявшуюся ранее в схеме впрыска арматуру с клапанами постоянного расхода. В таких клапанах седла разделены на несколько секций. Максимальный перепад давлений определяется в основном двумя факторами: повы-шенной эрозионной стойкостью материала седла и профилированной части штока, а также гидродинамикой потока воды в самом седле.

Снижение давления воды происходит не только в наиболее узком сечении, но и в дроссельных каналах, что обеспечивает малые осевые скорости потока и предохраняет регулирующий орган от эрозионного износа.

Клапаны, управляющиеся посредством рычажной системы от элект¬рического испол-нительного механизма типа МЭО (механизм исполни¬тельный электрический) или КДУ (ко-лонка дистанционного управления), одновременно с дросселирующими функциями выполняют и запорные.

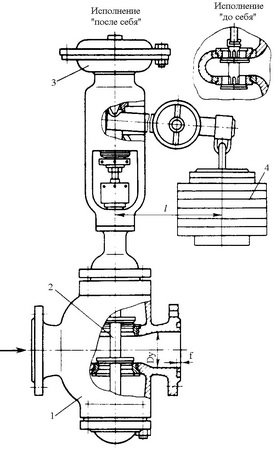

Регуляторы давления. Регуляторы предназначены для автоматического поддержания заданного давления “после себя” или “до себя”. Их применяют на трубопроводах для жидких и газообразных сред. В этих устройствах для перемещения регулирующего органа используется энергия регулируемой среды: они работают без дополнительного постороннего источника энергии.

Регуляторы давления прямого действия изготовляют рычажными (рис. 10) “после себя” и “до себя”; пружинными (рис. 11) “после себя” (редукционные клапаны); с поршневым приводом и внутренним им¬пульсным механизмом (редукционные клапаны).

Рычажный регулятор (см. рис. 10) состоит из груза 4, мембранного исполнительного механизма 3 и разгруженного регулирующего органа (золотника) 2. Среда под рабочим (на-чальным) давлением подается во входной патрубок корпуса 1.

Проходное сечение в этот мо-мент у регуляторов “после себя” открыто, а у регуляторов “до себя” закрыто за счет действия рычага с грузом на подвижную систему. С помощью трубки, соединяющей трубопровод с мембранным исполнительным меха¬низмом, давление передается на мембрану в направлении, обратном действию груза.

Когда давление среды на мембрану станет больше или меньше усилия, создаваемого грузом, подвижная система начнет пере¬мещаться, что приведет к изменению проходного сечения в регуляторе и давления до регулятора или после него. На требуемое давление регу¬лятор настраивают подбором грузов и их расположением на рычаге. Рычажный регулятор устанавливают на горизонтальном трубопроводе мембранной головкой вверх.

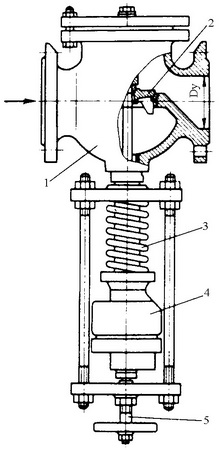

Пружинные регуляторы “после себя” (рис. 11) имеют односедель¬ный корпус 7, регулирующий орган (золотник) 2, уравновешенный от одностороннего действия среды с помо-щью поршня в цилиндре 4, куда также поступает среда. Пружина 3 регулятора воспринимает усилие редуцированного давления среды, поступающей под золотник. На требуемое давление регулятор настраивают регулировочным винтом 5, враще¬нием которого изменяют усилие сжатия пружины.

На этом же принципе основано действие регулятора перелива, у которого поплавок открывает клапан при превышении водой в баке заданного уровня.

Конденсатоотводчики. Для автоматического отвода конденсата из паропрово-дов низкого и среднего давления применяются Конденсатоотводчики либо поплавкового типа, либо с термостатом.

Конденсат, попадая в конденсационный горшок вместе с паром, за¬полняет простран-ство между корпусом и поплавком. По мере заполне¬ния корпуса конденсатом поплавок всплывает и клапан закрывает отверстие в седле. При дальнейшем поступлении конденсат начинает пере¬ливаться внутрь поплавка. Поплавок опускается и, увлекая за собой втулку с клапаном, открывает проход в седле клапана. При этом конденсат вытесняется из конденсационного горшка давлением пара. По мере вытеснения конденсата поплавок поднимается и закрывает про¬ход в седле клапана. После накопления конденсата в корпусе процесс повторяется.

Смесительные клапаны. Смесительная арматура исполь¬зуется в тех случаях, когда необходимо в соответствующих пропорциях смешивать различные среды, например холодную и горячую воду, выдер¬живая постоянным определенный параметр или изменяя его по требуемому закону. Отличие смесительных клапанов от регулирующих заключается в том, что командный сигнал, задающий положение плунжера в смесительном клапане, опре-деляет одновременные расходы двух сред, в то время как в регулирующем клапане положение плунжера опреде¬ляет расход одной среды. Так же, как и регулирующие, смесительные клапаны могут управляться с помощью пневматической или электри¬ческой связи.

Предохранительная арматура. Назначение предохранительной арматуры — предотвращение возможности возникновения недопустимо высокого давления в установках и системах.

Предохранительные клапаны. Предохранительные клапаны по производительности подразделяются на мало и полноподъемные. Малоподъемные клапаны выполняют рычажно-грузовыми и пружинными.

Полноподъемные клапаны могут иметь вспомогательное устройство в виде импульсного клапана, включающего подачу среды в подъемное поршневое устройство главного клапана.

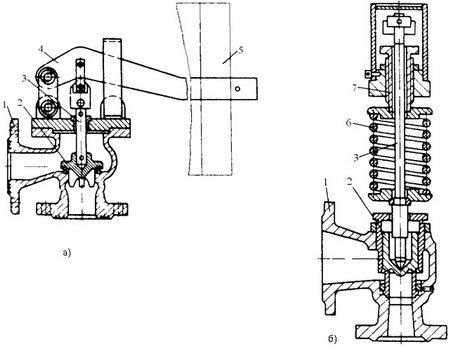

Наиболее широкое применение получили малоподъемные клапаны. Малоподъемные рычажно-грузовые предохранительные клапаны выпускают с одним седлом — однорычаж-ные (рис. 14, а), с двумя — двухрычажные и пружинные предохранительные клапаны (рис. 14, б) с одним седлом.

а — однорычажный

б — пружинный

1 — корпус

2 —золотник

3 — шток

4 — рычаг

5 — груз

6 — пружина

7 — регулировочное устройство

Рычажно-грузовые клапаны устанавливают вертикально, крышкой вверх, с горизонтальным расположением рычага. Пружинный клапан устанавливают вертикально, колпаком вверх.

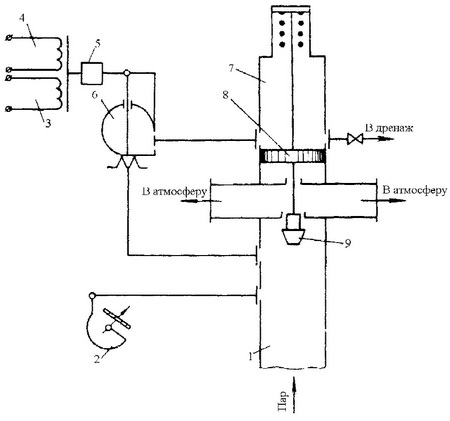

Наиболее рациональным типом предохранительных устройств боль¬шой производительности на высокие и сверхкритические параметры среды являются импульсно-предохранительные устройства (ИПУ). В соответствии с правилами Госгортехнадзора на паровых котлах с давлением выше 3,9 МПа должны устанавливаться ИПУ, состоящие из главного предохранительного клапана (ГПК), вспомогательного им¬пульсного клапана (ИК) и электроконтактного манометра (ЭКМ).

На рис. 15 представлена схема действия импульсно-предохранительного устройства. При повышении давления пара в паропроводе 1 до установленного предела контактная сис-тема электроконтактного манометра 2 срабатывает. При этом электромагнит 3 обесточивает-ся, а элект¬ромагнит 4 находится под напряжением. Под действием повысившегося давления и усилия со стороны электромагнита 4 импульсный клапан 6 открывается, при этом пар по-дается в поршневую камеру главного пре¬дохранительного клапана 7. Под действием усилия, развиваемого давлением пара, поршень 8 перемещается вниз, открывает тарелку 9 и сбрасы-вает пар в атмосферу.

При нормальном давлении пара электромагнит 3 помогает грузу 5 удерживать им-пульсный клапан плотно закрытым.

После снижения давления до заданного значения контактная система электроконтактного манометра 2 снова включит под напряжение электромагнит 3, импульсный клапан 6 закроет доступ пара в поршневую камеру клапана 7 и он закроется.

В целях повышения надежности и сокращения количества клапанов, устанавливаемых на котел, промышленность выпускает клапаны с про¬пускной способностью 240—500 т/ч (рис. 16).

Пропускная способность ГПК зависит от параметров свежего пара:

Давление, МПа 10,14, 25,5, 25,5

Температура, С, 540, 570, 565, 565

Пропускная способность по пару, т/ч 115, 160, 240, 500

Основные узлы и детали ГПК следующие: корпус 1 с двумя приварными выхлопными патрубками 8, внутри которых расположены решет¬ки 9, служащие для дросселирования пара при срабатывании клапана: узел сервопривода 2, включающий корпус и поршень, скрепленный двумя штоками 6 и 7, бугель 5, соединяемый с помощью резьбы с корпу¬сом сервопривода, и узел гидравлического демпфера 3, содержащий поршень, а также спиральную и тарельчатые пружины. Пар в ГПК подается на золотник 11, т.е. в закрытом положении золотник прижимается к седлу 10 давлением рабочей среды. Начальная гер¬метичность клапана обеспечивается с помо¬щью спиральной пружины 4.

Проектными организациями и электро¬станциями разработаны различные устройства, позволяющие снизить шум. Одно из простей¬ших устройств для сни¬жения шума при работе предохранительных клапанов — коничес¬кий диск с отверстия¬ми, который устанав¬ливают на выходе потока из главного предо¬хранительного клапана в диффузоре.

Импульсный клапан (рис. 17) является составной частью импульсно-предохраните-льного устройства котлоагрегата и предназначен для управления главным предохранительным клапаном путем по¬дачи (или прекращения подачи) в камеру сервопривода ГПК рабочей среды.

Импульсно-предохранительное устройство для горячих линий промежуточного пере-грева на давление пара 4,1 МПа и температуру 570 С несколько отличается от импульсно-предохранительного устройства паропровода свежего пара: импульсный рычажный клапан не имеет элект¬ромагнитного привода и срабатывание всего устройства достигается срабаты-ванием импульсного рычажного клапана под прямым воздействием изменяющегося давления пара.

1 — корпус

2 — золотник

3 — крышка

4 — втулка

5 — шток

6 — рычаг

7 — груз

8 — фильтр

Главный предохранительный клапан промежуточного перегрева пара сервомоторного типа (рис. 18) представляет собой конструкцию с литым корпусом 7, узлом затвора, состоящим из седла 2 и тарелки 3, соединенной резьбой со штоком 4, серво-приводом, размещенным в стакане 5. Узел сервоприво¬да состоит из поршня 6 и рубашки 7.

Пружинный амортизатор 8 предназначен также для удержания подвиж¬ных частей клапана. Для демпфирования удара при посадке тарелки в крышке 10 установлен дроссельный клапан 9.

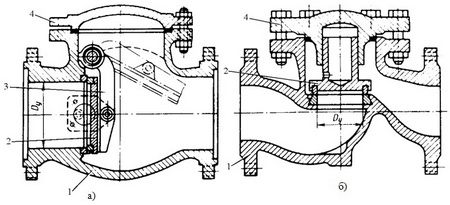

Обратные клапаны. Обратные клапаны устанавливают на трубопро¬водах для предотвращения обратного потока в трубопроводе, что может создать в некоторых случаях аварий¬ные условия. Клапаны сра¬батывают автоматически под действием энергии среды, транспортируемой по трубо¬проводу.

Для установки на горизонтальных и вертикальных участках трубо¬проводов применяют поворотные обратные клапаны (рис. 19, а). Для установки на трубопроводах большого диаметра, например на циркуляционных трубопроводах береговых насосных станций, при-меняют много¬дисковые поворотные обратные клапаны.

На горизонтальных участках трубопроводов устанавливают подъемные обратные клапаны (рис. 19, б). В этих клапанах золотник имеет направляющий хвостовик и перемещается в вертикальной плоскости. Для обеспечения плавной посадки клапана при закрытии некоторые типы обратных клапанов снабжаются демпферным (тормозным) устройством.

а — поворотный типа “захлопка”

б — обратный подъемный

1 — корпус

2 — диск (золотник)

3 — рычаг

4 — рычаг

Кроме своего основного назначения обратные клапаны выполняют еще одну функцию — предохраняют питательные насосы от “запаривания”, для чего в корпусе клапана или в подводящем патрубке имеется специальный отвод, к которому присоединяется линия рециркуляции, обеспечивающая определенный минимальный расход воды через работающий насос.

Редукционно-охладительные установки. Редукционно-охладительные установки предназначены для редуцирования и охлаждения пара и устанавливаются в качестве обвод-ных устройств энергетических блоков для резервирования пара, поступающего к потребите-лю, а также для постоянной работы на потребителя.

Редукционно-охладительные установки могут быть двух типов — обычные (РОУ) и быстродействующие (БРОУ).

БРОУ предназначаются для сброса острого пара при пусках или остановах энергобло-ков, излишнем повышении давления острого пара и внезапном снижении давления или сбросе нагрузки турбогенератора. Их используют также для питания турбонасоса блока при сбросе нагрузки на турбине и останове блока, а также в качестве горячего резерва турбин с противодавлением и резерва производственного отбора пара турбины. В комплект БРОУ входят: клапан запорно-дроссельный; шумоглушитель; охладитель пара; клапан регулирующий; клапан обратный для воды; задвижка (вентиль) для воды; вентили запорные дренажные; электроприводы и исполнительные механизмы; импульсно-предохранительное устройство.

Приводы для управления трубопроводной арматурой. Приводы предназначены для управления запорной, регулирующей и дросселирующей арматурой; с помощью их открывают и закрывают затвор арматуры или останавливают его в промежуточном положении. Приводы бывают: ручными (местными или дистанционными); электроприводами (встроенными или колонковыми); электромагнитными; пневмо- и гидроприводами.

Ручные местные приводы. Ручной привод представляет собой рукоятку или маховик, насаженные на шпиндель вентиля, втулку шпинделя задвижки, валик приводной головки или валик встроенного электропривода. Ручной привод применяют при небольших усилиях, требующихся для перемещения затвора арматуры. Арматуру с ручным приводом устанавливают в местах, удобных для ее обслуживания. Руч¬ные приводы могут быть с руко-яткой и маховиком.

Ручные дистанционные приводы. Ручные дистанцион¬ные приводы применяют наиболее часто, так как они позволяют управ¬лять арматурой любого диаметра, работаю-щей при любых параметрах, установленной в местах, недоступных для непосредственного управления.

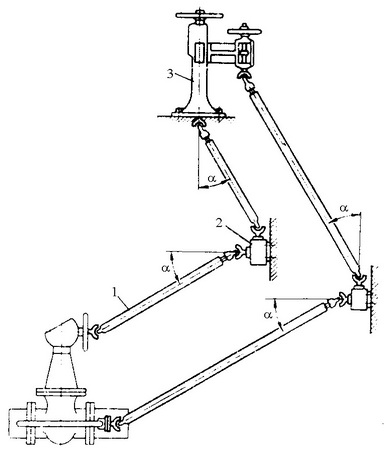

Дистанционное управление арматурой осуществляется с помощью ручного колонкового привода, состоящего (в зависимости от принятой схемы) из колонки, шарнирных узлов, коробок перемены направления, компенсатора (в случае необходимости) и соединительных штанг. На рис. 21 приведена схема дистанционного ручного привода.

1 — штанга

2 — коробка перемены направления

3 — колонка

Колонка дистанционного ручного управления арматурой состоит из корпуса, шпинделя и маховика, который жестко соединен со шпинделем. Верхний (или нижний — в зависимости от взаимного расположения колонки и управляемой арматуры) конец шпинделя колонки снабжен хвостовиком, на котором устанавливается шарнирная муфта.

Шарнирные узлы служат для сочленения соединительных штанг в местах излома (при ломаной или слишком длинной линии соединения колонки дистанционного привода с управляемой арматурой). Шарнир¬ный узел состоит из корпуса и валика с надетыми на его концы шарнирными муфтами. Угол между шарнирным узлом и соединительной штан¬гой не должен превышать 30 С.

Коробки перемены направления применяют для изменения направ¬ления соединительных штанг при угле более 30 С, т.е. когда не могут быть использованы более простые по конструкции шарнирные узлы. Коробка перемены направления состоит из корпуса с крышкой, внутри которого помещается пара конических зубчатых шестеренок с передаточ¬ным числом 1:1. На концах валиков шестерен закреплены шарнирные муфты. Коробка перемены направления дает возможность изменять направление соединительных штанг вплоть до угла 90 С.

Соединительные штанги служат для соединения привода арматуры с колонкой дис-танционного привода.

Длина соединительной штанги не должна превышать 5 м. Для штанг обычно приме-няют водогазопроводные трубы небольших диаметров. Они должны обеспечивать передачу крутящего момента, необходимого для плотного закрытия (открытия) арматуры. Соедини-тельные штан¬ги должны быть проверены на угол закручивания, который не должен превы-шать 3 С.

Компенсирующие устройства. В тех случаях, когда соединительные штанги имеют тепловое удлинение или когда соеди¬няемые ими точки привода испытывают небольшие взаимные относи¬тельные перемещения, применяют компенсаторы или шарнирные муфты с компенсатором, в которых квадратный хвостовик муфты входит в квадратное отверстие втулки с некоторым зазором, обеспечивающим штанге возможность надвигаться или сползать с муфты.

Встроенные и колонковые электроприводы.

Электрические приводы встроенные, т.е. установленные на самой арматуре, или колонковые, устанавливаемые от-дельно от арматуры, используются при автоматическом управлении технологическими про-цессами независимо от места расположения арматуры, а также тогда, когда нет возможности непосредственно воздействовать на шпиндель запорной или регулирующей арматуры в месте ее установки.

Конструктивно электропривод состоит из одноступенчатого червяч¬ного редуктора и электродвигателя. Он снабжен маховиком для управ¬ления арматурой вручную, а также ко-робкой концевых и путевых выключателей. При полном открытии арматуры электродвигатель отключается концевым выключателем. При полном закрытии отключе¬ния электродви-гателя производятся: у электроприводов, управляющих регулирующей арматурой, — конце-вым выключателем; у электропри¬водов, управляющих запорной арматурой, — с помощью токового реле, настраиваемого на срабатывание при определенной силе тока, соответ-ствующей заданному крутящему моменту на шпинделе арматуры.

В конструкции электроприводов предусмотрена блокировка ручного управления: при переходе на ручное управление цепь электродвига¬теля разрывается.

Электроприводы, предназначенные для управления регулирующей арматурой, снабжены специальным потенциометрическим датчиком, сигнализирующим на пульт управления о степени открытия арматуры.

Электрической схемой предусматривается сигнализация при крайних (для запорной и регулирующей арматуры) и промежуточных (для регулирующей арматуры) положениях затвора иглы или шибера. Пре¬дусматривается также сигнализация включения ручного управ-ления.

Встроенные электроприводы применяют для арматуры, в которой температура протекающей среды не превосходит допустимую температуру для электродвигателя встроенного типа. Встроенные электроприводы поставляют комплектно с арматурой, которая выбирается по параметрам среды и условному проходу.

Колонковые электроприводы устанавливают в случае, когда не может быть установ-лена арматура с встроенным электроприводом или когда для арматуры с ручным приводом требуется дистанционное или автоматическое управление (в основном для запорной арматуры, имеющей приводную головку). Колонковый электропривод в зависимости от принятой схемы состоит из колонки с размещенным на ней электродвигателем с редуктором, шарнир-ных узлов, коробок перемены направления, соединительных штанг и, при необходимости, компенсаторов.

Электромагнитные приводы. Электромагнитный привод применяют для за-порных мембранных вентилей с диаметром условного прохода от 10 до 65 мм, включенных в систему дистанционного электрического управления, установленных на трубопроводах пара, воды, воздуха и нейтральных газов низких параметров.

В электромагнитных приводах при подаче тока в катушку электромагнита его якорь, являющийся дополнительным разгрузочным золотником, притягивается, давление над мем-браной вентиля падает: в тоже время давление рабочей среды поднимает основной золотник, открывая проход вентиля. При выключении тока вентиль закрывается.

Пневмо- и гидроприводы. Пневмоприводы в трубопроводной арматуре применяют главным образом для управления регулирующими клапанами, но они могут быть ис-пользованы и для управления запорной арматурой. При малых ходах обычно выбирают мембранные приводы, при больших — поршневые.

Гидроприводы обычно бывают поршневого типа. В качестве источника энергии используется рабочая среда, транспортируемая по трубо¬проводу, масло или вода под давлением при наличии автономной системы гидропривода. Наиболее часто гидроприводы используются для управления кранами магистральных трубопроводов при большом диаметре прохода и высоких давлениях рабочей среды в связи с тем, что в этих условиях при повороте крана необходимо создавать большие крутящие моменты. Поршневые гидроприводы используются также для управления задвижками.