брусок сращенный что это

Сращенный брус, что это? Применение.

Сращенный брус, что это?

Производители, желая получить изделие достойного качества, разрабатывают все новые и улучшенные формы строительных материалов, одним из которых и является брус, изготовленный по технологии сращивания.

От присутствующих в ней недостатков избавиться можно радикальным способом — вырезать дефектную часть, а отдельные элементы нужного качества собрать в общую конструкцию. Именно таким способом и получают сращенный брус.

Технология производства такого материала основана на сращивании отдельных ламелей. Подобрать исходный материал без дефектов для ламели гораздо легче, чем для всего изделия (в данном случае бруса). Сращивание снижает отходы производства и в целом оптимизирует технологический процесс.

Ламель – это шпон из древесины различных пород, произведённых методом строгания или пиления. Толщина ламели может колебаться от 1 до 10 мм, а ширина от 20 до 5 мм.

Достоинства и недостатки сращенного бруса

— Достоинства сращенного (клеёного) деревянного бруса

1. Дома из клееного бруса легко собираются и практически не подвергаются усушке и усадка минимальна.

2. Клееный брус не деформируется со временем.

3. В процессе эксплуатации клееный брус не подвержен растрескиванию.

4. Ровная поверхность клееного бруса не нуждается в дополнительной обработке, трудоемких и дорогостоящих отделочных работах.

5. Оптимальная влажность клееного бруса исключает его гниение и появление в нем нежелательных микроорганизмов и бактерий.

6. Клееный брус может быть использован для реализации самых сложных проектов.

— недостатки сращенного (клеёного) деревянного бруса

1. Существенным недостатком клееного бруса является его относительно высокая цена. Дом из клееного бруса дороже в 2-3 раза такого же проекта из непрофилированного бруса.

2. Еще один недостаток клееного бруса — использование при его производстве клея. Несмотря на то, что применяются клеи, соответствующие различным нормам, брус по экологичности проигрывает в сравнении с обычным профилированным брусом или бревном, в котором какие-либо клеи отсутствуют в принципе.

3. Использование клея ухудшает характеристики дома, так как в результате нарушается естественная циркуляция влаги и воздухообмен, нарушается микроклимат внутри помещения.

4. Данная технология деревянного домостроения относительно молода, поэтому данные о поведении клееного бруса через большие промежутки времени (например, через 50 лет) отсутствуют.

Применение сращенного бруса

— Сращивание бруса никоим образом не сказывается на его эксплуатационных характеристиках при использовании в качестве материала для изготовления окон. Имеют место лишь эстетические нюансы – будет ли заметен шов или нет. Исходя из этого, такой клееный брус выпускается в виде нескольких сортов:

— АЕ – элитный сорт. Имеется три слоя ламелей, сращенной является лишь средняя доска. Вариант для тех, кто планирует сохранить естественный рисунок древесины, защитив материал лессирующими составами;

— В – более доступный материал, в котором все три ламели являются сращенными по длине. Неплохой вариант, если впоследствии планируется окраска окон укрывными составами;

— С – бюджетный вариант. Такой сращенный брус подразумевает использование ламелей, имеющих видимые дефекты

Таким образом, когда говорят о сращенном брусе, чаще всего подразумевают стеновой клееный брус или материал для производства деревянных окон. Его стоимость во много определяется сортом, а также породой древесины, используемой в качестве сырья для изготовления ламелей.

Чем отличается сращенный и несращенный брус

Деревянные окна изготавливаются из натурального материала. Дерево имеет на себе дефекты, которые необходимо удалять и нет возможности использовать эти участки дерева при изготовлении бруса для деревянных окон.

Деревянные дощечки, которые идут для изготовления клеенного бруса бывают разной длины. Если они достаточно большие, например более 2 метров и позволяют изготовить окно из одного целого бруса, то такой вариант называется «несращенное дерево».

Если дощечки меньшего размера и на поверхности окна видны соединения двух и более дощечек, то такой вариант называется «сращенное дерево». Естественно, что окна из сращенного бруса дешевле, чем из несрощенного. При этом, если на окно наносится укрывная краска, например, белого цвета, то под ней не видно, какой материал использовался, сращенный или не сращенный.

Более того, с технической точки зрения, сращенную древесину можно настойчиво рекомендовать для конструкций большого размера. При использовании цельных ламелей крутящее-изгибающее влияние таких ламелей больше, чем у составной ламели, состоящей из нескольких отдельных элементов.

Подобрать материал необходимого качества и проконсультировать по размерам, монтажу и обработке могут наши консультанты.

Заказать звонок или позвоните по номеру +7(951)061-80-42, +7(843)216-49-36 или отправляйте ваш запрос на почту

Сращивание бруса по длине

Строительство дома из дерева (бруса, бревен, щитов) требует совершенно других приемов и технологий соединения деревянных узлов, элементов и конструкций. В частности, сращивание бруса по длине применяется во всех перечисленных сооружениях, так как, помимо бревен, брус используется в любой сложной деревянной сборке. Дом может быть большим или маленьким, но очень часто при длине стен ≥ 6 м нельзя использовать цельный брус требуемой длины, и возникает необходимость срастить брус в единое целое без потери прочности в месте соединения. Сращивание бруса – процесс, который можно осуществить самостоятельно, так как работа с деревом такого сечения не требует использования сложных деревообрабатывающих станков и другого оборудования – достаточно иметь под рукой обычные столярные инструменты.

Варианты соединения бруса по длине

Как соединить брус на шпонках методом в шип

Такой вариант соединения деревянных деталей из бруса одинакового сечения – наиболее прочный, а простое исполнение позволяет использовать решение в любых деревянных конструкциях. Принцип простой – сращиваемые брусы соединяются на одинаковые по размерам пазы, которые укрепляют перпендикулярно вбитыми шпонками. Мало того, что сами шпонки усиливают конструкцию – переплетение волокон продольных и поперечных само по себе обеспечивает прочное соединение.

Шпонка – это деталь из дерева, которая может иметь разную форму – от цилиндрической до прямоугольной, призматической, ромбовидной, «ласточкин хвост» или с зазубринами. Древесина для шпонок должна быть тверже, чем дерево для изготовления бруса, и чаще всего это – дуб. Для бруса деревообрабатывающая промышленность РФ чаще всего использует осину.

» alt=»»>

Косой и прямой замок

Срощенный брусок методом прямого или косого замкового соединения считается очень прочной конструкцией, но сложным в выполнении элементом, требует определенного столярного опыта и более сложных инструментов. Распространенные варианты такого стыка показаны на рисунке в начале статьи, еще более сложные методы – ниже:

Для реализации такого стыка в брусах выпиливают косые вырезы под определенным углом и таким образом, чтобы шип полностью повторял фигуру паза и входил в него без зазоров. Это и будет косой замок. Такой сращенный брус усиливают нагелями (шипами разной формы), которые забивают в соединение перпендикулярно оси.

Шипы и пазы для соединений, показанных на фото, выполняются на сложном деревообрабатывающем оборудовании

Стык в коренной шип

» alt=»»>

Применяется такой вариант срощенной конструкции на углах строения, и для более прочного соединения часто делают шипы и пазы в форме трапеции, то есть – «ласточкин хвост», и укрепляют нагелями (шипами).

Сращивание в полдерева

Это – самый простой вариант стыковки двух брусов, который можно сделать своими руками, так как требуется только выпилить в каждом брусе паз до середины сечения. Затем брус укладывается друг на друга, и соединяется саморезами, пластинами, хомутами, скобами или на шипы (нагеля). Соединение менее прочное, чем остальные решения, так как в месте стыка каждый элемент становится ровно в два раза тоньше.

Соединение прикладыванием

Этот вариант стыковки бруса, кроме низкой прочности, обладает не очень эстетичным видом, поэтому подходит для внутренних соединений, которые будут дополнительно укрепляться другими конструкциями или усиливаться накладыванием слоя материалов, например, декоративного. Соединяется пиломатериал следующим образом: брусы просто прикладываются друг к другу, а место стыка соединяется скобой или хомутом, иногда – длинным саморезами или простыми гвоздями. Усилить такой стык можно теми же шипами.

Основные способы соединений бруса мы рассмотрели, осталось выяснить, как выбрать нужный вариант для той или иной конструкции.

Выбираем соединение правильно

В индивидуальном строительстве чаще всего применяются варианты стыков и соединений деревянных деталей, не требующие точных расчетов и сложного оборудования, и это совсем не гарантирует высокую прочность сложного узла. Поэтому любые соединения, сделанные своими руками, необходимо усиливать дополнительно. Это могут быть накладные крепежные элементы: пластины, металлические уголки, скобы, хомуты, или врезные детали: саморезы, гвозди, шипы, шпунты, нагели, и т.д.

» alt=»»>

И еще один недостаток самодельных стыков: их категорически не рекомендуется делать на несущих узлах и конструкциях, чтобы не подвергать риску деформации или разрушения весь объект. Если требуется монтировать брус длиннее, чем 6 метров, лучше заказать его в строительной компании, которая сделает соединение прочным и надежным, на высокопрофессиональном уровне и таком же оборудовании.

Правильно состыкованный брус

Если в строительстве используется профилированный или клееный брус, то для соединений таких деталей рекомендуется применять стыковку в шип или на шпонках. Такое соединение практически не уступает по прочности цельному деревянному элементу, и может работать в любых ключевых точках здания благодаря своей жесткости, прочности и надежности.

Важно: В этой технологии соединения бруса важным скрепляющим элементом является шпонка или нагель. Поэтому ее следует изготовить из твердых пород древесины, или приобрести качественный деревянный метиз.

Следующее соединение, претендующее на высокую прочность и жесткость конструкции – на косой замок. Брус, состоящий из нескольких отрезков, соединенных таким способом, можно устанавливать на несущие стены дома. Чем сложнее сращивание, тем прочнее получится стык, поэтому варианта здесь два – или сделать быстро и просто, но не очень надежно, или выполнить сложную стыковочную операцию, и в результате получить мощную конструкцию.

Но для таких работ нужен опыт – в противном случае лучше заказать детали в строительной компании, или пригласить строителей на свой объект. Но все затраты с лихвой окупятся тем, что вы будете жить в безопасном и прочном доме.

Где применяется сращенный брус?

Стройматериалы из дерева используются с незапамятных времен, но не всегда они бывают хорошего качества. Иначе обстоит дело со сращенным брусом. Древесина — материал природный, в ней много дефектов, которые портят внешний вид готового изделия, а также отражаются на его долговечности. Производители, желая получить изделие достойного качества, разрабатывают все новые и улучшенные формы строительных материалов, одним из которых и является брус, изготовленный по технологии сращивания.

Сращенный брус: что это за материал и где применяется

Не всегда удается получить брус определенного качества и нужной длины из цельной древесины. От присутствующих в ней недостатков избавиться можно радикальным способом — вырезать дефектную часть, а отдельные элементы нужного качества собрать в общую конструкцию. Именно таким способом и получают сращенный брус.

Технология производства такого материала основана на сращивании отдельных ламелей. Подобрать исходный материал без дефектов для ламели гораздо легче, чем для всего изделия (в данном случае бруса). Сращивание снижает отходы производства и в целом оптимизирует технологический процесс.

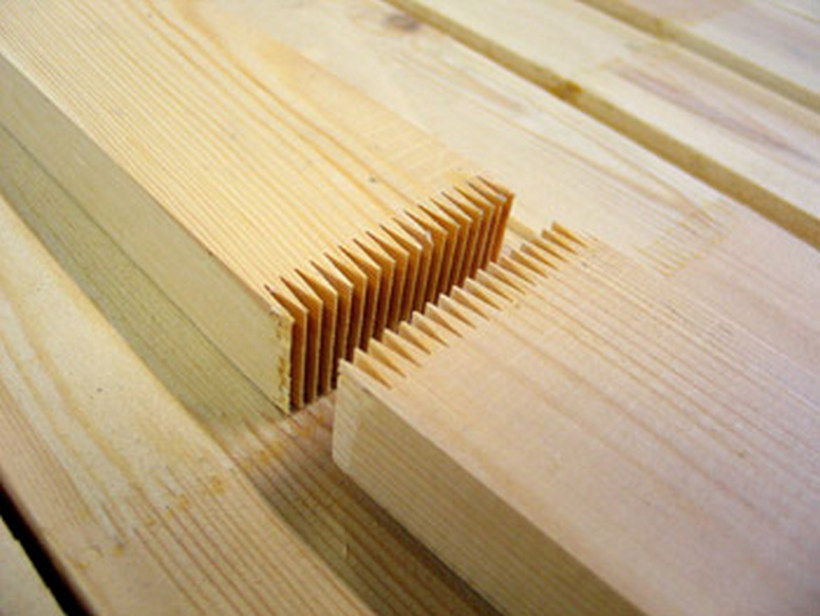

Можно без ущерба качества материала увеличить длину ламели. Это делается с помощью соединения отдельных дощечек: в их торцах фрезами вырезают гребенки и под прессом склеивают. Таким же путем добиваются увеличения всего бруса по длине.

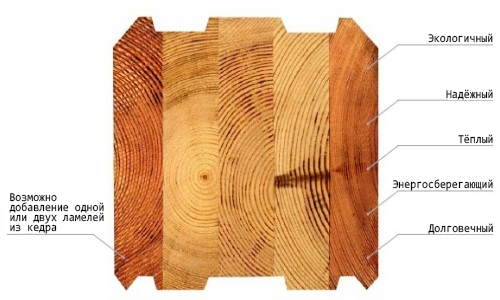

Обычно брус склеивают из трех ламелей-дощечек. Затем его профилируют, в результате чего изделие приобретает нужную форму. Чаще всего сращенный брус, готовый к применению, идет на производство окон и дверей для брусчатого дома. Иногда даже такой брус называют оконным.

То, что брус приходится сращивать из трех дощечек, очень хорошо для дальнейшего его использования. В обязательном порядке при склеивании учитываются направления волокон во всех ламелях. Это способствует тому, что при изменении влажности воздуха готовое изделие из сращенного бруса не будет изгибаться, в нем не смогут образовываться щели. То есть не появится всех тех дефектов, которые обязательно есть в обычном брусе при его высыхании или увлажнении.

Как и всякий строительный материал, сращенный брус производится нескольких сортов:

Стоимость сращенного бруса колеблется от 12 до 30 тысяч рублей.

Технологический процесс сращивания древесины

Первым делом исходный материал подвергается сушке. На этом этапе древесину доводят до нужного показателя влажности. Для этого процесса используют сушильные камеры для пиломатериалов.

Затем заготовка проходит процесс предварительного торцевания. Это необходимо для оптимизации процесса последующего строгания древесины. Этот этап предполагает использование торцовочного станка.

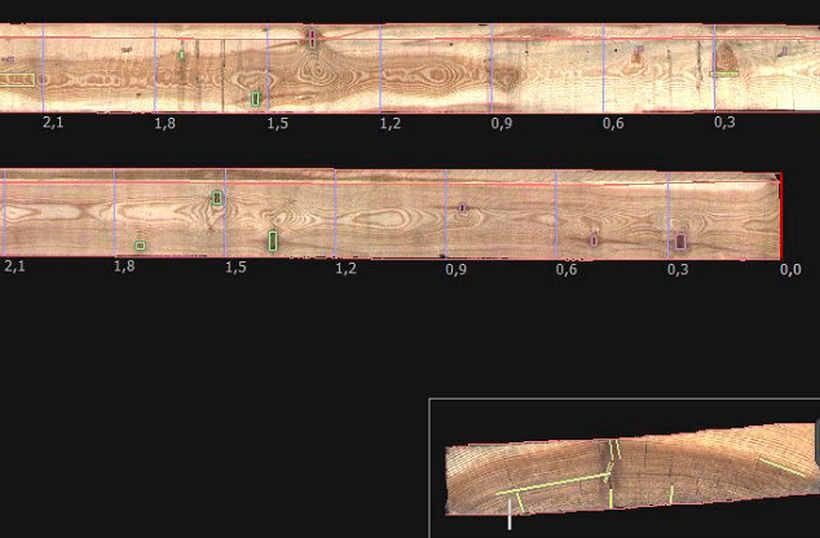

Дальнейший процесс — распиливание доски на заготовки определенный ширины, что достигается при помощи многопильного станка. Следующим шагом является обнаружение дефектных участков заготовок и создание их базовых поверхностей. Применяются четырехсторонние станки. После того как дефекты обнаружены, их вырезают, обеспечивая дальнейшее сращивание. На этом этапе используют специализированные линии оптимизации.

Наступает важный момент технологического процесса — сращивание заготовок. Для этого на их торцах режут зубчатые шипы, наносят клей для того, чтобы срастить ламели по длине. Все это делается на специализированных автоматических прессах для сращивания.

Еще один этап технологического процесса — калибровка заготовок. Это выполняется для улучшения их внешнего вида: удаляется наплыв клея, изделие приобретает точную геометрию. Поверхность очищается для подготовки к склеиванию. Для калибровки ламелей используют четырехсторонние станки.

С помощью клеенаносящего станка на ламели наносится клей. Пневмогидравлические прессы склеивают ламели в брус. Самый важный момент — калибровка всего клееного бруса. В результате получается изделие точной формы и чистой поверхности. Помогает это осуществить четырехсторонний станок.

С помощью торцовочного станка брусу придается нужная длина. На заключительном этапе на станке, который называется угловым центром, производится фрезерование шипов и внутренних профилей. Для производства сращенного бруса, как правило, используется древесина хвойных и лиственных пород.

Среди хвойных выделяется сосна, так как она проще обрабатывается из-за меньшего количества сучков. И ее повышенная смолистость также играет положительную роль, это настоящий антисептик, который предохраняет дерево от гнили. Изделия из клееного сращенного бруса гораздо долговечнее, чем из обычного.

Дома из сращенного клееного бруса

Такие дома экологически чистые, имеют необыкновенно красивый внешний вид, надежны и качественны. Возведение этих домов выполняется достаточно быстро. Древесина всегда была и будет самым безвредным материалом для строительства жилья. Сращивание не портит ее качеств. Наоборот, древесина с помощью этой технологии становится еще более привлекательной.

Монтаж дома из сращенного клееного бруса похож на складывание конструктора, так как используются готовые строительные детали.

Конструкции из такого материала чаще производятся на заказ, а не для массового использования.

Все детали строения заранее определены, подогнаны друг к другу, пронумерованы. Каждая из них занимает свое место. Опытные мастера монтируют сруб без особых сложностей. А хозяин строения в результате получит замечательное жилище, экономя время и нервы. Причем строение из обычного бруса на 70% менее долговечно, чем из сращенного клееного.

Материал обладает высокими тепловыми характеристиками, что впоследствии приведет к экономии при оплате за отопление. Тепловые качества достигаются тщательным соединением всех деталей при строительстве. Так как у материала отличный внешний вид, можно сэкономить на внешней отделке, поскольку она просто не нужна. Материал не дает усадки, как обычный брус. Поэтому хозяин может приступить ко внутренней отделке помещений сразу после завершения строительства.

Сращенные пиломатериалы

Зачем сращивают пиломатериалы

Технология сращивания пиломатериалов разделяется на два основных направления. Во-первых, выполняют сборку деталей по толщине. Во-вторых, существует, так называемое продольное сращивание – то есть по длине (об этом варианте поговорим в статье). В случае с поперечным соединением задача заключается в том, чтобы из маломерных заготовок создать нечто более крупное, которое сможет выполнять несущие функции. Причём клееный брус кроме всего прочего получается довольно стойким к деформациям, лучше приспособлен для противостояния изгибающим нагрузкам.

Поперечное сращивание преследует другие цели. Дело в том, что практически не бывает пиломатериалов, в которых бы ни попадались какие-нибудь пороки или дефекты. Иногда они незначительны, поэтому не влияют на прочностные и эстетические характеристики доски, бруса или, например, погонажного изделия (те могут относиться к первому сорту либо даже к отборной категории). А иногда локальные и единичные пороки/дефекты существенно снижают качество изделия из массивной древесины, не позволяют использовать потенциально неплохой пиломатериал в заданных целях.

И выход нашёлся! Современные технологии теперь позволяют просто-напросто вырезать из пиломатериала участки с локальными критичными дефектами, а затем, используя современное оборудование и качественный клеевой состав – склеить короткомерные бездефектные «куски» воедино, получить при этом не менее надёжное изделие. По сути, из низкосортной продукции создаются качественные и красивые заготовки любой длины, где не будет (или останутся только допустимые) пороков, описанных в ГОСТ 8486-86 и ГОСТ 2140-81.

Методом продольного сращивания, как правило, оптимизируют просушенные обрезные доски и бруски, в том числе строганные, из которых, например, делают впоследствии деревянные двери или окна. В продажу также поступают профилированные изделия (для обшивки и создания настила) с удалёнными дефектами: вагонка, блок-хаус, половая шпунтованная доска… Домовладельцам предлагается купить погонажные детали без сучков и прочих дефектов: уголки, плинтусы, наличники…

Как выполняется продольное сращивание пиломатериалов

К оптимизации берутся обрезные пиломатериалы, которые уже прошли определённый путь на лесопильном и деревообрабатывающем производстве. Очевидно, что заготовкой для сращивания в подавляющем большинстве случаев выступает обрезной пиломатериал, продольно напиленный из кругляка. Затем доску/брус собирают в партии и сушат при помощи автоматизированных камер, с соблюдением требований ГОСТ 19773-84.

После снижения процента влажности контролёры осматривают продукцию, калибруют её, выбраковывают дефектные заготовки – как раз именно они подвергаются дальнейшим манипуляциям по сращиванию. Часть пиломатериалов отбраковываются на этапе строжки или фрезерования, так как при выполнении данных операций могут дополнительно проявляться какие-то дефекты.

Далее все работы опираются на нормативы, прописанные в 19414-90 (Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям).

Первым делом на торцах короткомеров при помощи фрезерующей оснастки создаются зубья – шипы и ответные под них зеркальные углубления. Есть несколько допустимых форм для шипов, главными их физическими показателями являются: длина/шаг/затупление. По ориентации относительно пластей пиломатериалов зубчатое соединение может быть расположенным вертикально, диагонально, горизонтально.

Сама форма и размер «микрошипового соединения» тут не регламентируется ГОСТом, однако точность по квалитету (13) и шероховатость (до 200 мкм) поверхностей в нормативном документе строго оговорены. Главная задача шипорезной линии – получить в итоге надёжное сращивание.

При подборе короткомерных материалов на сращивание должен соблюдаться принцип схожести.В частности уделяется внимание, чтобы заготовки имели такие общие признаки.

Не позднее, чем в течение суток, отрезки пиломатериалов с нарезанными шипами должны быть склеены воедино. Для этого на микрошип одной детали автоматическая линия наносит клей (обычно созданный на основе поливинилацетатной эмульсии, иногда двухкомпонентный, предназначенный для холодного или горячего прессования). Действующий ГОСТ не нормирует тип клея, но предусматривает жёсткие ограничения по толщине клеевой прослойки – она не должна после сборки превышать 0,1 мм.

Следующая операция производится не позднее чем через 1,5-2 минуты после нанесения клеёв, заключается она в сборке и обжиме зубчатого соединения. В принципе, подобного типа шипы обладают взаимным расклинивающим эффектом – то есть после снятия нагрузки детали остаются на своём месте. Но без усилия, обеспечиваемого машиной, надлежащего качества соединения не добиться.

Данная манипуляция осуществляется прессом, который воздействует на торцы пиломатериалов с давлением до 8 или 10 МПа (в зависимости от твёрдости древесины). Есть также линии, где сборка и сдавливание осуществляется за счёт неодинаковой скорости вращения приводных валов. Важно, что расчётное сдавливание прессом должно обеспечиваться минимум в течение 2 секунд, в идеале – от 5 секунд.

После сжатия зубчатого соединения иногда требуется удаление выступившего на поверхность клея. Теперь уже сращенный пиломатериал отправляется на выдержку, которая должна длиться порядка 24 часов, необходимых для надлежащего отвердевания клея и равномерного распределения влажности по заготовке. Через сутки изделие может строгаться, фрезероваться и подвергаться другим видам обработки.

Достоинства и недостатки сращенных пиломатериалов

Среди минусов изделий, сращенных на микрошип, можно выделить только незначительно увеличенную стоимость, по сравнению с пиломатериалами цельными. Эта разница в цене объясняется необходимостью выполнить дополнительные операции, прежде чем продукция оправляется на прилавок. Ещё один момент – технологичность, которая бывает недоступной для некоторых производителей, и они выпускают не совсем качественный товар. Однако определить его можно визуально, нужно обращать внимание на следующие моменты:

К явным достоинствам продольно сращенных пиломатериалов стоит отнести чистую поверхность с красивым внешним видом, ведь качественное соединение практически не заметно, а древесина короткомеров не отличается по цвету и текстуре. Прочность соединения не уступает цельному участку пиломатериала. Производитель имеет возможность делать продукцию сколь угодно длинной, использовать её для создания массивных изделий с поперечным соединением ламелей (например, клееный брус). Технология удаления дефектов с последующим сращиванием – это, в конце концов, рациональное использование наших лесных богатств.