бхв ржд что такое

Желтая коробочка на последнем вагоне грузового поезда — СУТП

Опубликовано 15.08.2019 · Обновлено 13.11.2021

Интернет изобилует различными железнодорожными мифами, которые гуляют по форумам и с каждым разом обрастают все большими и большими заблуждениями. Вот например некий красный блок с антенной в хвостовом вагоне грузового поезда, что это? Ходят разные версии, от радиоуправления вагоном до просто приколов. Что же это такое и зачем оно применяется, сейчас я расскажу!

На железной дороге в нашей стране уже давно «средняя» длина грузовых поездов составляет не много ни мало 70-80 груженых вагонов (это поезд весом до 8000 тонн!). Если речь идет о «порожняке» (состав с вагонами без груза), то длина может составить и 140 вагонов. Конечно такие длинные и соответственно тяжелые составы имеют и свои особенности в плане управления.

Что касается ускорения, то здесь вопросов не возникает, это задача исключительно локомотива. Но вот в процессе торможения участвует каждый вагон состава. В наших поездах применяется пневматическая система торможения, то есть тормозные колодки прижимаются к ободу колеса (или к диску, есть в РЖД и такие единицы подвижного состава) посредством давления воздуха. Управление такими тормозами осуществляется также воздухом, путем разрядки (выпуска воздуха в атмосферу) тормозной магистрали до определенного давления, что и создает определенные проблемы при торможении таких больших составов. Пока это самое снижение давления дойдет от первого вагона до последнего пройдет определенное время, и чем длинней состав тем больше составит это время. Вагоны с головы поезда соответственно начинают тормозить раньше чем вагоны в хвосте поезда и это создает значительные продольные нагрузки на весь поезд.

Большую проблему создает конечно то, что зарядка тормозной магистрали происходит также «волнообразно», вагоны что ближе к локомотиву отпускают тормоза раньше, чем те что находятся в хвосте. Это накладывает на ведение поезда свои особенности, машинист не должен некоторое время после отпуска тормозов включать тягу локомотива, ведь в этом случае поезд наверняка порвется.

Собственно устройство

Вот мы и подошли к нашему прибору, который призван эту проблему на половину решить, а именно устранить продольные нагрузки на состав и автосцепки. И так наш прибор называется СУТП (система управления торможением поездов), а блок, устанавливаемый в хвостовом вагоне носит название Блок хвостового вагона (БХВ) СУТП.

Данная система призвана устранить волновые тормозные колебания в поездах повышенной длины и веса путем синхронизации применения торможения в голове поезда и его хвосте. Система состоит из блоков управления, которые устанавливаются на локомотиве, и блока хвостового вагона, который устанавливается на хвостовом вагоне и к нему подключается рукав тормозной магистрали.

Блок хвостового вагона связан с системой управления на локомотиве по радиоканалу, для чего БХВ имеет антенну и соответствующий радио-модуль, а для автономной работы в нем есть встроенный аккумулятор. Как только положение крана машиниста изменяется, БХВ создает разрядку или же полностью перекрывает выход воздуха из тормозной магистрали в атмосферу. Для этого в БХВ предусмотрены электрические клапана.

Также данная система имеет функцию мониторинга разрыва поезда, и в такой ситуации БХВ подаст машинисту сигнал на дисплей блока управления. Также система умеет работать как в синхронном, так и в асинхронном режиме, осуществляя задержку действий БХВ от крана машиниста на заданное время.

Что это за прибор на путях? Устройство контроля схода подвижного состава

Опубликовано 09.10.2019 · Обновлено 07.04.2021

Думаю что многие, особенно пассажиры метрополитена, наблюдали такое устройство воочию, но назначение этих реек конечно известно совсем немногим. Ну не беда, есть наш канал, в котором о железной дороге говорят простым и понятным языком.

Это устройство имеет название УКСПС (Устройство контроля схода подвижного состава). Название в данном случае полностью раскрывает функциональное назначение. Применяется устройство на всех железных дорогах страны, и метрополитен не исключение, кстати в метро эти рейки окрашивают в красный цвет и на станции, перед тоннелем, обязательно установлено одно такое устройство. Так как же УКСПС работает? Давайте разбираться.

Представим, что в длинном грузовом поезде, вагонов так на 80, в середине состава один вагон сошел с рельсов. Вы думаете, что из-за одного вагона весь состав полетит под откос? — это не так. Один вагон будет волочиться пока его не заметит какой-нибудь дежурный по станции. Машинист вполне может не заметить его, ведь не всегда середину состава видно из кабины. При этом вагон будет разрушать шпалы, оборудование пути. Как думаете, доедет ли такой поезд до конечной станции? — Ответ однозначно НЕТ. Его путешествие закончится тогда, когда поезд будет проезжать стрелочный перевод. В этом случае ущерб полностью непредсказуем, ведь стрелку можно серьезно повредить, и все следующие вагоны сойдут с рельсов или поедут в другую сторону от остального состава. Сценарии можно продолжать до бесконечности. Еще может оторваться подвагонное оборудование, например карданный вал от кондиционера, и так далее.

Вернемся к нашему прибору. Теперь представьте, что сошедший с рельсов вагон проедет через такое устройство. Сразу видно, что его колесная пара обязательно сорвет одну из реек. В этот момент сработает сигнализация и машинист громко и четко получит по радиосвязи указание о немедленной остановке. Не удивительно, что такие устройства ставят перед станциями со стрелочными переводами, перед тоннелями, мостами и иными искусственными сооружениями.

Система РУТП для длинносоставного грузового поезда

Требуемую динамику состава повышенной массы и длины обеспечивает система распределенного управления тормозами, созданная специалистами ОАО МТЗ ТРАНСМАШ.

В результате бурного развития промышленного производства в Китае и Японии грузооборот на Дальневосточной дороге непрерывно растет. В связи с этим возникает необходимость оптимизировать процессы перевозок, особенно в летнее время, когда ведут ремонтные работы в путевом хозяйстве. Чтобы увеличить пропускную способность участков в этом направлении, поезда теперь курсируют и по Байкало-Амурской магистрали. Для ускорения и наращивания объема перевозок по Транссибу на Дальневосточной дороге постоянно обновляют эксплуатируемый парк локомотивов, формируют составы повышенного веса и длины, освобождая при этом емкости станций и сокращая избыточный парк вагонов.

Для дальнейшего развития транспортной системы Дальнего Востока требуются новые технические решения. В последние годы ОАО «РЖД» уделяет большое внимание созданию систем, которые позволяют водить поезда массой 9 тыс. т и длиной более 100 вагонов. В перспективе же предусматривается увеличить массу грузовых составов до 18 тыс. т. Важнейшим показателем при вождении поездов повышенной массы и длины, влияющим на безопасность, является динамика отдельных движущихся единиц, а также грузового состава в целом, особенно в процессе торможения. При этом основным параметром, влияющим на эти процессы, является скорость распространения тормозной волны.

Многие годы научные и конструкторские центры в нашей стране и за рубежом делали попытки разработать электропневматический тормоз (ЭПТ) для грузовых вагонов. И, надо отметить, эти попытки неоднократно приводили к решению поставленной задачи, но при этом стоимость таких систем оказывалась значительной. Кроме того, грузовой состав должен всегда состоять только из вагонов, оснащенных ЭПТ. Если в поезде окажутся вагоны, не содержащие ЭПТ, его эксплуатация становится невозможной.

В 2011 г. перед специалистами ОАО МТЗ ТРАНСМАШ была поставлена задача создать систему, позволяющую водить длинносоставные (1500 — 2000 м) тяжеловесные поезда. При этом динамика состава должна быть приближена к динамике грузового, оборудованного электропневматическим тормозом. Другое условие: система должна иметь минимальную стоимость. На первый взгляд, такая задача не имеет решения, так как достичь динамики многовагонного грузового состава, приближающейся к поезду, оборудованному ЭПТ, используя при этом ограниченные средства, невозможно. Однако с поставленным заданием специалисты ОАО МТЗ ТРАНСМАШ успешно справились.

Так, в 2013 г. была завершена разработка конструкторской документации, проведены предварительные заводские испытания и присвоена литера О1 системам распределенного управления тормозами поезда РУТП.230, РУТП.130 и РУТП.395 для локомотивов, оснащенных кранами машиниста любого типа, в том числе с дистанционным управлением 230Д и 130, а также краном машиниста 395. В 2012 г. были успешно проведены поездные испытания системы РУТП.230 на электровозе ВЛ10-269, оборудованном краном машиниста 230Д, из приписного парка депо Московка Западно-Сибирской дороги. В 2013 г. систему РУТП.130 установили на электровозы 2ЭС6 и 2ЭС10, а затем в октябре того же года на участке Иртышское — Балезино использовали с поездами массой 9 тыс. т. Система показала стабильную работоспособность.

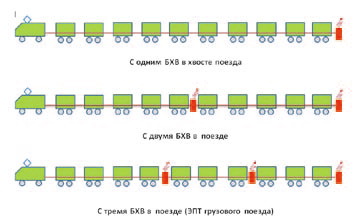

Рис. 1. Варианты размещения блоков хвостового вагона по длине грузового поезда повышенной массы и длины

Так что же представляет собой система распределенного управления тормозами поезда? На рис. 1 показаны три схемы формирования длинносоставного грузового поезда с установленными в различных местах блоками хвостового вагона (БХВ — устройство, управление которым осуществляется по радиоканалу, позволяющее разряжать тормозную магистраль в точке его установки по длине поезда и присоединения к тормозной магистрали):

— с одним БХВ — в хвосте поезда;

— с двумя БХВ — в середине и хвосте поезда;

— с тремя БХВ — в хвосте поезда и между вагонами (как показано на схеме).

Представленное на рис. 1 расположение БХВ обеспечивает разрядку тормозной магистрали в различных ее точках по длине поезда. Сигнал управления, передаваемый по радиоканалу, позволяет управлять как одновременно всеми БХВ, установленными вдоль состава, так и выборочно конкретным БХВ.

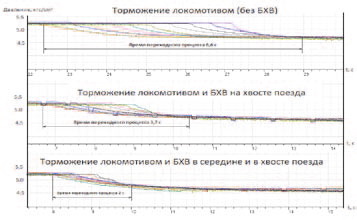

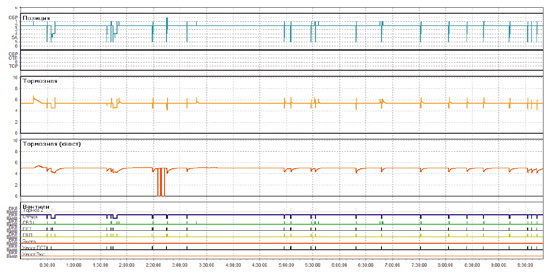

На рис. 2 приведены переходные процессы в тормозной магистрали поезда, состоящего из 100 вагонов. Кривые показаны для каждого десятого вагона. Как видно из диаграмм:

— при торможении только с головы поезда (с локомотива и без БХВ) время снижения давления на ступень 0,8 кгс/см2 по длине тормозной магистрали составляет 6,6 с;

— при торможении с головы поезда (от локомотива) и наличии БХВ, установленного на хвосте поезда, время снижения давления на ступень 0,8 кгс/см2 по длине тормозной магистрали составляет 3,7 с;

— при торможении с головы поезда (от локомотива) и наличии двух БХВ, которые расположены в хвосте поезда и его середине, время снижения давления на ступень 0,8 кгс/см2 по длине тормозной магистрали составляет 2 с.

Если используется большее количество БХВ по длине состава, то время снижения давления на ступень 0,8 кгс/см2 по длине тормозной магистрали, соответственно, будет уменьшаться.

Рис. 2. Переходные процессы в тормозной магистрали грузового поезда, состоящего из 100 вагонов

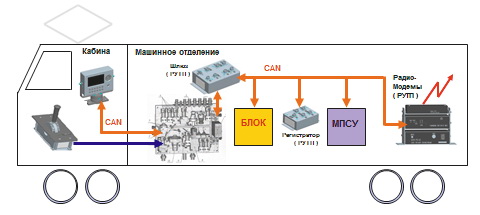

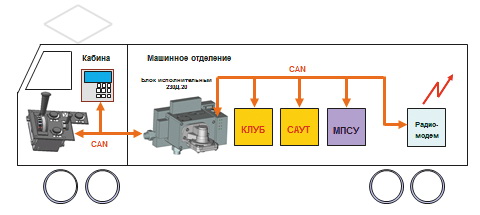

Рис. 3. Расположение оборудования системы РУТП.130 на локомотиве

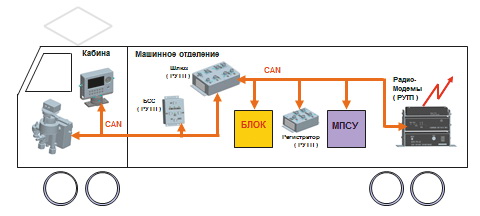

Рис. 4. Расположение оборудования системы РУТП.395 на локомотиве

Рис. 5. Кран машиниста 395М-06 с установленными на нем электропневматическим блоком 204 и контроллером 395.370-1

В течение нескольких лет специалисты ОАО МТЗ ТРАНСМАШ и сотрудники МГУПСа (МИИТа) совместно вели научно-исследовательские работы, направленные на подготовку практических рекомендаций по определению места установки и количества БХВ вдоль состава. Главное условие: динамика его торможения должна соответствовать динамике торможения грузового поезда, оснащенного электропневматическим тормозом. При этом загрузка отдельных вагонов (груженого или порожнего) не должна влиять на динамику торможения.

Как показали проведенные исследования, максимальное и достаточное количество БХВ в поезде, состоящим из 100 вагонов, загрузка которых имеет случайный характер, составляет четыре единицы. При этом ни один из БХВ не устанавливается на последний вагон. Отметим, что результаты исследований — это тема отдельной серии публикаций и в этой статье не рассматривается. А теперь познакомим с техническими средствами, разработанными специалистами ОАО МТЗ ТРАНСМАШ, которые позволяют реализовать на практике результаты, полученные теоретически.

МОДИФИКАЦИИ СИСТЕМ

Система распределенного управления тормозами поезда РУТП.130 с краном машиниста типа 130. Она предназначена для синхронного или асинхронного управления автоматическими тормозами при вождении грузовых поездов повышенного веса и длины с одним или несколькими локомотивами. Система РУТП.130 работает совместно с краном машиниста типа 130 и блоком хвостового вагона типа 034, который устанавливается на автосцепке хвостового или промежуточного вагона. Область применения системы: грузовой подвижной состав железных дорог.

Условия эксплуатации РУТП.130:

— климатическое исполнение — В5, степень жесткости — 2 по ГОСТ 16019;

— механические факторы воздействия внешней среды в части ударных нагрузок — по группе В5 согласно ГОСТ 16019;

— род тока — постоянный, пульсирующий;

— номинальное напряжение — 50 или 110 В;

— степень защиты системы — не хуже IP50 по ГОСТ 14254;

— температура окружающего воздуха, не нарушающая работоспособность системы, от +60 до –55 °С.

Основное оборудование, входящее в состав системы:

— шлюз 230Д.70;

— регистратор 230Д.80;

— радиомодем ВЭБР 160\35 ТМВ-5;

— локомотивный блок питания БПЛ-75-12;

— модем РУТП А174.467752.015.

Дополнительно в системе может быть использовано следующее оборудование:

— блок индикации ввода данных 230Д.50;

— блок хвостового вагона 034;

— дуплексный фильтр ДФ-160/Р8С;

— тройник 230Д.30.300;

— распределительная коробка (устанавливается при оборудовании локомотива радиостанцией РВС-1) А174.468347.012.

Состав и тип дополнительного оборудования зависят от типа локомотива. Схема размещения оборудования системы РУТП.130 на локомотиве приводится на рис. 3.

Система распределенного управления тормозами поезда РУТП.395. Используется для синхронного или асинхронного управления автоматическими тормозами при вождении грузовых поездов повышенного веса и длины с одним или несколькими локомотивами. Работает совместно с краном машиниста 395М-06 и блоком хвостового вагона типа 034. Как расположено оборудование, показано на рис. 4. Область применения системы: грузовой подвижной состав железных дорог.

Условия эксплуатации РУТП.395:

— климатическое исполнение — В5, степень жесткости — 2 по ГОСТ 16019;

— механические факторы воздействия внешней среды в части ударных нагрузок — группа В5 по ГОСТ 16019;

— род тока — постоянный;

— номинальное напряжение — 50 или 110 В;

Основное оборудование, входящее в состав системы:

— шлюз 230Д.70;

— регистратор 230Д.80;

— радиомодем ВЭБР 160\35 ТМВ-5;

— локомотивный блок питания БПЛ-75-12;

— модем РУТП А174.467752.015;

— источник электропитания локомотивной электронной аппаратуры* ИП-ЛЭ 01Б.09;

— кран машиниста* 395М-6-01 (рис. 5);

— контроллер* 395.370-1;

— электропневматический блок* 204.

Дополнительно в системе может быть использовано следующее оборудование:

— блок индикации ввода данных 230Д.50;

— блок хвостового вагона 034;

— дуплексный фильтр ДФ-160/Р8С;

— тройник 230Д.30.300;

— распределительная коробка (устанавливается при оборудовании локомотива радиостанцией РВС-1) А174.468347.012;

— блок сопряжения с САУТ 230Д.200;

— крышка крана машиниста 395.470Р-1.

Состав и тип дополнительного оборудования зависят от типа локомотива.

Система распределенного управления тормозами поезда РУТП.230 с краном машиниста типа 230. Данная система предназначена для синхронного или асинхронного управления автоматическими тормозами при вождении грузовых поездов повышенного веса и длины с одним или несколькими локомотивами. Работает совместно с краном машиниста типа 230 и блоком хвостового вагона типа 034, устанавливаемым на автосцепке хвостового или промежуточного вагона.

Основное оборудование, входящее в состав системы РУТП.230:

— радиомодем ВЭБР 160\35 ТМВ-5;

— модем РУТП А174.467752.015;

— локомотивный блок питания БПЛ-75-12.

Дополнительно в системе может быть использовано следующее оборудование:

— блок индикации ввода данных 230Д.50;

— блок хвостового вагона 034;

— дуплексный фильтр ДФ-160/Р8С;

— тройник 230Д.30.300;

— распределительная коробка (устанавливается при оборудовании локомотива радиостанцией РВС-1) А174.468347.012;

— шлюз 230Д.70;

— регистратор 230Д.80.

Состав и тип дополнительного оборудования зависят от типа локомотива. Расположение оборудования РУТП.230 на локомотиве приводится на рис. 6.

Рис. 6. Расположение оборудования РУТП.230 на локомотиве

Рис. 7. Шлюз 230Д.70 |  Рис. 8. Модемы РУТП А174.467752.015, 1Р23С/В «ВЭБР 160\35» и локомотивный блок питания БПЛ-75-12 в сборе |  Рис. 9. Дуплексный фильтр ДФ-160/Р8С |

Рис. 10. Распределительная коробка |  Рис. 11. Регистратор 230Д.80 («черный ящик») |

Устройства, входящие в состав систем РУТП.130, РУТП.395, РУТП.230

Шлюз 230Д.70 (рис. 7) служит для физического и логического разделения внутренней и внешней CAN-сети.

Модемы и локомотивный блок питания. Радиомодем 1Р23С/В «ВЭБР 160\35», изображенный на рис. 8, предназначен для организации симплексной — одночастотной и (или) двухчастотной — передачи и приема цифровой информации.

Радиомодем соответствует ГОСТ12252—86. Согласно классификации этого ГОСТа, устройство относится ко второму типу условного диапазона 3, а по эксплуатационному назначению — к возимым. Класс излучения — 16K8-F2D (передача в цифровом виде данных, телеметрии, телеуправления). Диапазон частот — от 151,7 до 156,0МГц. Вид модуляции — ЧМ (частотная). Число программируемых каналов — 16. Разнос между соседними каналами — 25 кГц. Интерфейс — RS-232 (2 шт.), CAN-2.0B, RS-485, USB.

Модем РУТП А174.467752.015 (см. рис. 8) используется на локомотивах, оборудованных кранами машиниста 130 или 230Д, а также 395 с функцией РУТП в качестве устройства, обеспечивающего резервный информационный радиоканал между локомотивом и блоком хвостового вагона в процессе ведения составов повышенного веса и длины. Для передачи данных и команд модем РУТП использует штатную радиостанцию локомотива.

Локомотивный блок питания «БПЛ-75-12» (см. рис. 8) обеспечивает питанием аппаратуру связи, рассчитанную на номинальное напряжение 12 В, от сети с номинальным напряжением 48 — 75 В постоянного тока. Блок питания может работать в непрерывном или повторно-кратковременном режиме.

Для данного изделия повторно-кратковременным считается режим работы, при котором питаемая аппаратура (усилитель мощности радиостанции) находится в режиме потребления максимального тока (в режиме передачи) не более 15 мин, а затем переходит в режим потребления минимального тока (в режим приема) на время, не меньшее, чем предыдущее время работы в режиме передачи.

Источник предназначен для эксплуатации при температуре окружающей среды от –50 до +55 °С и относительной влажности воздуха 93 % при температуре 25 °С.

Дуплексный фильтр ДФ-160/Р8С. Это малогабаритный восьмиэлементный дуплексный фильтр полосно-режекторного типа модели ДФ-160/Р8С (рис. 9), который обеспечивает развязку передающего и приемного каналов в системах связи дуплексного типа с частотным разделением сигналов. Характеризуется высокой стабильностью параметров при воздействии различных механических и климатических факторов. Дуплексный фильтр изготавливается в соответствии с требованиями ТУ 65 7700 5-003-62837180—09.

Распределительная коробка А174.468347.012. Она показана на рис. 10, предназначена для подсоединения радиостанции и модемов в зависимости от конкретной конфигурации радиотракта на локомотиве.

Регистратор 230Д.80 («черный ящик»). Общий вид приведен на рис. 11. Обеспечивает регистрацию и запись основных параметров процесса торможения, радиосвязи, работы оборудования, входящего в состав РУТП, а также считывание записанных параметров на внешний носитель (USB-Flash). Регистратор может записывать до десяти поездок. Последующие записываются по кругу, т.е. первая поездка перезаписывается.

Для того чтобы активизировать регистратор, необходимо перейти в меню «Работа с регистратором» в блоке индикации и ввода, а затем дать команду «Начало поездки». Для остановки регистратора в этом же меню предусмотрена команда «Конец поездки».

Также меню содержит команды «Переписать последнюю поездку» и «Переписать все поездки». Перед выполнением этих команд следует предварительно вставить запоминающее устройство (Flash) в разъем USB на регистраторе. Расшифровка записанной поездки осуществляется при помощи специального программного обеспечения.

Расшифровка записей регистратора «черного ящика». В регистраторе, когда идет процесс работы крана машиниста при движении или стоянке локомотива, сохраняется большое количество различных параметров функционирования крана и блоков БХВ. В том числе записываются все действия машиниста по переводу различных рукояток, включая положения контроллера и обмен командами и диагностической информацией с блоков БХВ. Вся информация регистрируется «черным ящиком» в реальном масштабе времени. Объем памяти позволяет записать примерно десять поездок средней протяженности.

Регистрируемые параметры работы тормозной системы могут быть использованы в депо при проведении ремонтных работ, а также при технических обслуживаниях. Важное значение записанные параметры приобретают при разборе действий локомотивной бригады в нештатных ситуациях, особенно приводящих к тяжелым последствиям.

Для наглядности регистрируемых параметров специалистами ОАО МТЗ ТРАНСМАШ разработан специальный расшифровщик, позволяющий на персональном компьютере получить визуально в реальном масштабе времени расшифровку всех записанных процессов. Для примера на рис. 12 представлены данные по работе тормозной системы с блоками БХВ.

Источник стабилизированного питания ИП-ЛЭ. Общий вид показан на рис. 13. Он преобразовывает нестабилизированное бортовое напряжение номинальным значением 50 или 110 В в постоянное стабилизированное 50 ± 2 В для питания электронной части РУТП.

Блок индикации и ввода данных 230Д.50 (БИВ). Блок представлен на рис. 14. Устанавливается на пульт машиниста. Отображает основные параметры тормозной системы локомотива и поезда. Обеспечивает ввод основных параметров тормозной системы. Блок используется при переоборудовании локомотивов старых серий, когда отсутствует штатный диагностический монитор. Если локомотив оснащен штатным монитором, то ввод информации и вывод данных осуществляется с него.

Рис. 12. Данные по работе тормозной системы и блоков БХВ

Рис. 13. Источник стабилизированного питания ИП-ЛЭ |  Рис. 14. Блок индикации и ввода данных |  Рис. 15. Электропневматический блок типа 204 |

Рис. 16. Контроллер 395.370-1 |  Рис. 17. Блок сопряжения с САУТ 230Д.200 |  Рис. 18. Тройник 230Д.30.300 |

Электропневматический блок типа 204 (БЭП). Его общий вид приводится на рис. 15. Блок предназначен для работы совместно с краном машиниста типа 395М для управления пневматическими тормозами поезда в составе систем автоматического управления тормозами. Область применения: локомотивы всех родов служб, оборудованные кранами машиниста типа 395М.

Блок БЭП состоит из алюминиевого корпуса с системой воздушных каналов, обеспечивающих поступление сжатого воздуха к необходимым полостям. На корпусе расположены электропневматические вентили ВТ, ВО и ВС, датчики давления ДД1 и ДД2, электрическая часть, включающая в себя плату управления и панель разъемов, а также система стоек и втулок, обеспечивающая надежное крепление электрической части и кожуха. Кроме того, на корпусе размещен радиатор, который служит для отведения излишней тепловой энергии от вентилей ВТ и ВО.

Конструкцией БЭП предусмотрены толкатели, позволяющие переводить БЭП в резервный режим работы. Для стабильной работы вентилей в рабочем диапазоне подаваемого напряжения питания в корпусе размещены регулируемые седла и регулятор, положение которых фиксируется контргайкой. На лицевой части БЭП размещены светодиоды, осуществляющие индикацию работы вентилей ВТ, ВО, ВС и CAN-канала.

Блок БЭП монтируется на краны машиниста типа 395М между средней частью крана и редуктором 394.070 на шпильки М12 (из комплекта монтажа), которые устанавливаются взамен штатных шпилек. Монтаж блока БЭП необходимо осуществлять после очистки и продувки воздухопроводов. Для подсоединения БЭП к электрической схеме локомотива используется кабель.

Работа блока БЭП осуществляется совместно с краном машиниста типа 395М. В штатном режиме функционирования БЭП обеспечивает режимы работы тормозов поезда:

— при положении II ручки крана машиниста (поездном) и поступлении из него соответствующих управляющих сигналов — торможение (служебным темпом);

— перекрышу;

— отпуск I (сверхзарядным давлением);

— отпуск II (поездным давлением);

— при положениях III и IV ручки крана машиниста — разрядку уравнительного резервуара темпом служебного торможения.

В режиме «Отпуск II» блок БЭП не влияет на работу крана машиниста. Для возможности сохранения работоспособности крана машиниста и дальнейшего следования локомотива при выходе из строя электронного оборудования блока предусмотрен резервный режим функционирования БЭП.

В резервном режиме блок не оказывает влияния на работу крана машиниста. При этом управление тормозами поезда осуществляется непосредственно контроллером крана машиниста, системы автоматического управления тормозами поезда неактивны.

В конструкции БЭП предусмотрены два датчика давления —ДД1 и ДД2, которые отслеживают величины давлений сжатого воздуха в уравнительном резервуаре и полости над уравнительным поршнем крана машиниста соответственно. Информация о величинах давления передается по CAN-каналу в систему управления тормозами.

Также в конструкции БЭП предусмотрен дополнительный объем ДР, который связан с уравнительным резервуаром УР и предназначен для устранения влияния термодинамических процессов при изменении давления в уравнительном резервуаре на работу датчика давления ДД1.

Контроллер 395.370-1. Он представлен на рис. 16, служит для передачи информации о положении ручки крана машиниста типа 395М по CAN-каналу.

Блок сопряжения с САУТ БСС 230Д.200. Его общий вид показан на рис. 17. Блок предназначен для приема сигналов управления от САУТ и передачу в систему РУТП.395.

Тройник 230Д.30.300. Изображен на рис. 18 (сверху). Тройник обеспечивает подсоединение блока хвостового вагона (БХВ) к тормозной магистрали при его размещении на автосцепке между двумя вагонами (см. на рис. 18).

Блок хвостового вагона 034 (БХВ). Блок устанавливается между вагонами и на последнем вагоне грузового поезда (рис. 19 и 20). Он предназначен для разрядки тормозной магистрали поезда по командам от систем РУТП.130, РУТП.230Д и РУТП.395, а также от другой совместимой системы. Область применения блока: грузовой подвижной состав железных дорог. Условия эксплуатации БХВ:

— климатическое исполнение — Н7 по ГОСТ 16019;

— максимальное давление сжатого воздуха — 1,0 МПа;

— род тока — постоянный от аккумуляторной батареи (АКБ);

— номинальное напряжение — 14,8 В;

— диапазон рабочего напряжения — 13,2 … 16,8 В;

— механические факторы воздействия внешней среды в части ударных нагрузок — по группе Н7 по ГОСТ 16019.

Особые условия: интервал температур окружающего воздуха, не нарушающих работоспособность БХВ, от плюс 55 до минус 30 °С. Габаритные размеры 495×292×624 мм. Масса не более 12 кг. Предельные значения температур, не влияющих на работоспособность БХВ, от плюс 55 до минус 50 °С. Время работы БХВ от полностью заряженных АКБ при температуре окружающего воздуха минус 30 °С — не менее 24 ч, минус 20 °С — не менее 36 ч и при плюс 55 °С — не менее 48 ч.

Блок БХВ имеет дисплей, на который выводятся следующие данные: наличие связи по основному и резервному каналам; процент оставшейся емкости и напряжение аккумулятора; давление в тормозной магистрали; номер канала, на котором работает БХВ; номер блока; КСВ (коэффициент стоячей волны) антенны.

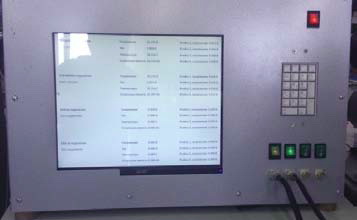

Рис. 19. Блок хвостового вагона (БХВ) |  Рис. 20. Блок хвостового вагона, закрепленный на последнем вагоне грузового поезда |  Рис. 22. Стенд с регистрацией параметров для проверки БХВ |

Рис. 21. Зарядное устройство К034Э для блока хвостового вагона

СТЕНДЫ ДЛЯ БЛОКА БХВ

Зарядное устройство К034Э блока хвостового вагона 034. Обеспечивает зарядку аккумуляторов блока хвостового вагона 034 в соответствии с ТУ 3184-134-05756760—2012. Зарядное устройство выполнено в виде прямоугольного каркаса сварной конструкции (рис. 21). На лицевой части каркаса установлены: жидкокристаллический монитор, тумблер включения электропитания зарядного устройства, клавиатура, тумблеры включения зарядки БХВ, разъемы подключения кабелей к БХВ.

Внутри каркаса размещены: источники питания, автомат защиты, три розетки с заземлением, промышленный компьютер с установленной платой интерфейса CAN-bus-PCI. Для подключения зарядного устройства к БХВ используются специальные кабели, входящие в комплект зарядного устройства.

Стенд проверки блока хвостового вагона 034. Он предназначен для проведения предъявительских и приемо-сдаточных испытаний блока хвостового вагона 034 в соответствии с ТУ 3184-134-05756760—2012. Стенд выполнен в виде прямоугольного каркаса сварной конструкции (рис. 22). На лицевой части каркаса установлены приспособления для монтажа БХВ, тумблеры включения питания радиомодема и стенда, жидкокристаллический монитор, клавиатура.

С правой стороны имеется кронштейн для фиксации соединительной головки с подводящим шлангом. На верхней крышке стенда расположен манометр, использующийся для проведения метрологической аттестации стенда. В штатном режиме на место под установку манометра завернуты заглушка и антенна БХВ.

Внутри каркаса размещены резервуар тормозной магистрали с водоспускным краном и установленным в нем датчиком давления, фильтр-редуктор, отрегулированный на давление (0,52 ± 0,005) МПа, клапаны, коллектор. Снаружи стенда выведены штуцеры подсоединения напорной магистрали и подключения БХВ, а также разобщительный кран.

В верхней части каркаса установлены элементы электропитания и управления стендом: автомат защиты, источники питания, набор зажимов, промышленный компьютер, радиостанция ВЭВР 2/45-1 нагрузки МВ и ГМВ, модем РУТП, адаптивный радиомодем 1Р23С/В «ВЭБР 160\35» и адаптер.

Созданное и представленное в статье тормозное оборудование впервые в отечественном тормозостроении позволило создать систему, аналогичную электропневматическому тормозу для грузового поезда. При этом стоимость этой системы в несколько раз ниже систем, которые были разработаны до настоящего времени.

Опыт, приобретенный специалистами ОАО МТЗ ТРАНСМАШ в процессе создания систем РУТП, позволил начать разработку совершенно новой тормозной системы грузового поезда. Данная система способна еще более улучшить управляемость тормозами грузового поезда при уменьшении стоимости как самой тормозной системы поезда, так и ее эксплуатации.

Канд. техн. наук С.Г. ЧУЕВ (генеральный конструктор ОАО МТЗ ТРАНСМАШ),

инж. С.А. ПОПУЛОВСКИЙ (первый заместитель генерального конструктора)