взд в бурении что это

Добыча нефти и газа

Изучаем тонкости нефтегазового дела ВМЕСТЕ!

Забойные двигатели

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

Максимальное значение мощности достигается при частоте вращения турбины n = n0.

Режим, при котором мощность турбины достигает максимального значения называется экстремальным. Все технические характеристики турбобуров даются для значений экстремального режима. В этом режиме работа турбобура наиболее устойчива, так как небольшое изменение нагрузки на вал турбины не приводит к сильному изменению n

и, следовательно, к возникновению вибраций, нарушающих работу турбобура.

При выборе профиля лопаток турбины стремятся найти такое конструктивное решение, чтобы при работе турбины кривые максимальных значений N и h располагались близко друг к другу. Линия давления DР таких турбин располагается почти симметрично относительно вертикали, на которой лежит максимум мощности.

Таким образом, при постоянном расходе бурового раствора Q параметры характеристики турбины определяются частотой вращения ее ротора n, зависящей от нагрузки на вал турбины (на долото).

При изменении расхода бурового раствора Q параметры характеристики турбины изменяются совершенно по другому.

Пусть при расходе бурового раствора Q1 и соответствующей этому значению частоте вращения ротора турбины n1 при оптимальном режиме турбина создает мощность N1

Видно, что эффективность турбины значительно зависит от расхода бурового раствора Q. Однако увеличение расхода Q ограничивается допустимым давлением в скважине.

Параметры характеристики турбины изменяются также пропорционально изменению плотности бурового раствора r.

N1 / N2 = М1 / М2 = Р1 / DР2 = r1 / r2

Частота вращения ротора турбины n от изменения плотности r не зависит.

Параметры характеристики турбины изменяются также пропорционально изменению числа ступеней.

ГОСТ 26673-90 предусматривает изготовление бесшпиндельных (ТБ) и шпиндельных (ТШ) турбобуров.

Турбобуры ТБ применяются при бурении вертикальных и наклонных скважин малой и средней глубины без гидромониторных долот. Применение гидромониторных долот невозможно по тем причинам, что через нижнюю радиальную опору (ниппель) даже при незначительном перепаде давления протекает 10 – 25% бурового раствора.

Значительное снижение потерь бурового раствора достигается в турбобурах, нижняя секция которых, названная шпинделем, укомплектована многорядной осевой опорой и радиальными опорами, а турбин не имеет.

Присоединяется секция шпиндель к одной (при бурении неглубоких скважин), двум или трём последовательно соединённым турбинным секциям.

Для бурения наклонно – направленных скважин разработаны шпиндельные турбобуры – отклонители типа ТО.

Турбобур – отклонитель состоит из турбинной секции и укороченного шпинделя. Корпуса турбинной секции и шпинделя соединены кривым переводником.

ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ

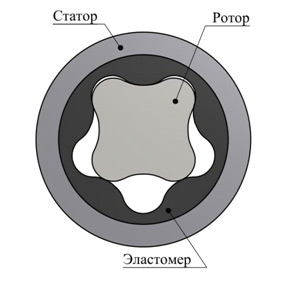

Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору.

Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично

Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя.

ВЗД изготовляют согласно ТУ 39-1230-87.

Неэффективны и нагрузки на долото, при которых момент, развиваемый двигателем, меньше момента, обеспечивающего оптимальный режим его работы.

Характер изменения от момента М при любом расходе бурового раствора остаётся примерно одинаковым.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

Винтовой забойный двигатель, ВЗД

Винтовой забойный двигатель (сокращенно – ВЗД), он же: гидравлический забойный двигатель (сокращенно – ГЗД) – представляет собой объемный роторный гидравлический механизм преобразующий давление нагнетаемой в полость статора жидкости (буровой раствор) во вращательное движение выходного вала.

Конструктивно винтовой забойный двигатель (взд) состоит из силовой секции (другое название — рабочая пара) и шпиндельной секции. Вырабатываемый на роторе рабочей пары (другое название — силовая секция) крутящий момент посредством гибкого вала (торсиона) или шарнирного соединения (кардана) передается на вал шпиндельной секции и соответственно на долото ВЗД.

Винтовые забойные двигатели, или ВЗД, являются одним из направления нашей деятельности. Нашим предприятием на сегодня освоен выпуск двигателей применяемых для капитального ремонта скважин (КРС) (76, 88, 106, 127 габарита), для вертикального и наклонно-направленного бурения (76, 95-98, 106, 120-127, 172-178, 195, 240 габарита), а также силовых секций с активной частью до 5500мм.

Особенности производимых нами винтовых забойных двигателей

Наши гидравлические винтовые забойные двигатели (ВЗД) подразделены на две линейки:

Двигатели для капитального ремонта скважин – недорогие, простые и надежные двигатели с торсионной трансмиссией и резинометаллическими опорами.

Двигатели для бурения оснащены ловильными (противоаварийными) узлами исключающими оставление деталей двигателя на забое в случае аварий. Шпиндельные секции двигателей для наклонно-направленного и горизонтального бурения оснащены надежными твердосплавными радиальными опорами и осевыми подшипниками повышенной грузоподъемности. Максимальное приближение к долоту нижней опоры и минимальная длина нижнего плеча (расстояние от вала шпинделя до точки искривления) улучшают управление двигателем при горизонтальном и направленном бурении.

По заказу двигатели могут комплектоваться необходимым перечнем ЗиП, а также фильтрами-шламоуловителями, центраторами, калибраторами, переливными и обратными клапанами.

Обозначение выпускаемых ВЗД

Двигатель тип «Д» – двигатель в прямом исполнении, предназначен для бурения и капитального ремонта вертикальных скважин.

Двигатель тип «ДО» – двигатель-отклонитель с жестким кривым переводником (нерегулируемым углом искривления шпиндельной) секции для бурения наклонно-направленных скважин.

Двигатель тип «ДР» — двигатель с регулятором угла (регулируемым углом искривления шпиндельной секции) для бурения наклонно-направленных скважин.

.106 – наружный диаметр (габарит) двигателя в мм

.2000 – длина активной части статора в мм

— 100 – осевой шаг статора.

Секция двигательная

Секция двигательная, она же: силовая секция (power section), секция рабочих органов, рабочая пара – силовой компонент винтового забойного двигателя задающий его основные энергетические характеристики (момент силы на выходном валу, частоту вращения вала шпинделя, мощность и КПД).

Секция двигательная (рабочая пара) представляет собой объемный роторный гидравлический механизм (винтовой героторный механизм), элементами рабочих органов которого являются статор и ротор. Статор имеет эластичную обкладку с внутренней винтовой поверхностью образующий полости камер высокого и низкого давления. Ротор – металлический винт с износостойкой поверхностью, через который крутящий момент передается исполнительному механизму (валу шпиндельной секции двигателя). При циркуляции жидкости подаваемой насосом в рабочую область статора под действием перепада давления на роторе вырабатывается крутящий момент.

Рабочая пара

Основных элементов двигательной секции (рабочей пары) два, т. е. пара: статор и ротор. Обкладка статора – эластомер (специальная резина устойчивая к абразивному воздействию и работоспособная в среде бурового раствора) определенного винтового профиля. Ротор (изготавливается из легированной стали с износоустойчивым покрытием) – ответная часть статора аналогичного профиля с числом зубьев меньшим на один, чем у статора. Профиль рабочей пары – это то, что задает энергетические характеристики ВЗД.

Пара ротор-статор изготавливается с определенным натягом зубчатого зацепления ротор-статор. Значение натяга зависит от диаметральных и осевых размеров рабочей пары, свойств рабочей жидкости (бурового и промывочного растворов), забойной температуры, свойств эластомера статора и оказывает существенное влияние на энергетические и ресурсные характеристики двигателя.

Рабочая пара – это сердце ВЗД, задающее основные энергетические параметры забойного двигателя, а также его ресурс и межремонтный период (МРП).

К основным энергетическим характеристикам рабочей пары относятся: обороты, момент и мощность.Теоретические энергетические характеристики задаются с помощью геометрии профиля секции: диаметр секции, координаты винтового профиля, длина активной части (часть статора, где непосредственно создается крутящий момент – винтовая часть ротора и статора), число шагов винтового зуба статора, количество зубьев пары ротор-статор.Фактические энергетические характеристики рабочей пары (реальные характеристики двигательной секции после её изготовления) могут отличаться от теоретических в несколько раз. Это связано с погрешностью изготовления основных элементов пары: ротор-статор. Ротор рабочей пары, а также пресс-форма статора – сложное изделие, чистота и точность изготовления которого, оказывают существенное влияние на рабочие характеристики двигателя.

Для рабочих пар малогабаритных двигателей, применяемых при капитальном ремонте скважин (наружный диаметр статора 43-127 мм и длина активной части до 2000мм), МРП, как правило, составляет от 30 до 100 часов наработки (общий ресурс 300 мото-часов).

Рабочие пары, которые используются в бурении (габарит 106 – 240мм, длина активной части статора от 3000 мм и выше) отличаются большей ресурсностью – МРП таких ВЗД и двигательных секций уже составляет минимум 200 мото-часов, а общий ресурс доходит до 600 и более часов наработки. Это достигается за счет увеличения длины активной части статора, применения более износоустойчивых материалов и деталей двигателя (более качественные материалы эластомера и ротора, применение твердосплавных радиальных опор и осевых подшипников повышенной грузоподъемности).

Но, даже идеально изготовлена рабочая пара (с полученными идеальными энергетическими характеристиками) не гарантирует стопроцентный результат при проведении бурильных работ — всё может быть перечеркнуто неправильными условиями эксплуатации. Есть ряд определенных факторов, которые отрицательно влияют, как на рабочие характеристики винтовой пары, так и на весь забойный двигатель в целом.

К факторам, негативно влияющим на ресурс рабочей пары (двигательной секции), относятся:

Секция рабочих органов

Секция рабочих органов – это одно из названий двигательной секции ВЗД (она же рабочая пара, двигательная секция, силовая секция, турбинная секция, «power section», винтовая пара).

Шпиндельная секция

По конструктивному исполнению шпиндельные секции бывают двух типов:

открытые — рабочие детали (узлы трения) смазываются и охлаждаются рабочей жидкостью;

маслонаполненные — герметизированный шпиндель, рабочие детали (узлы трения) которого находятся в масляной ванне с избыточным давлением на 10-20 атм., превышающим давление окружающей среды.

В двигателях, серийно изготавливаемых в России, применяются шпиндельные секции открытого типа.

Шпиндель состоит из следующих элементов:

Вращение ротора двигательной секции через элементы трансмиссии (карданный вал или торсион) передается на вал шпиндельной секции. Осевые и радиальные опоры служат для восприятия осевых и радиальных нагрузок шпинделя и являются основными быстроизнашиваемыми расходными элементами секции.

Регулятор угла

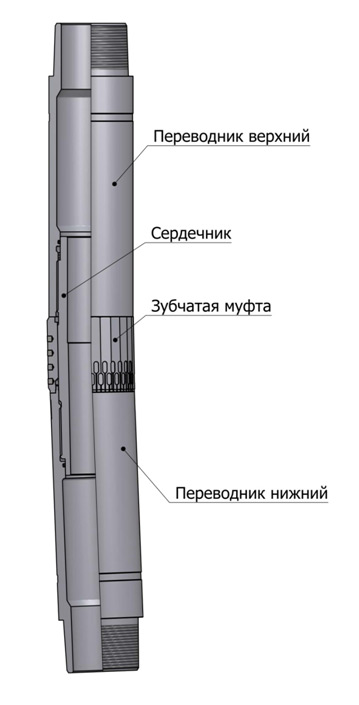

Конструктивно регулятор состоит из двух переводников (верхнего и нижнего), сердечника и зубчатой муфты, которая в целях повышения износоустойчивости армирована твердосплавными зубками.

Наша продукция

Наши контакты

614056, г. Пермь,

ул.Соликамская, 273, корпус «Л», офис №1

Почт. адрес: 614056, г. Пермь, а/я 20

ИНН/КПП 5906108309/590601001

ОГРН 1115906004026 ОКПО 92353781

ОКВЭД 29.1, 29.5, 29.2, 11.20.4, 51.7

р/с 407 028 101 027 000 00034

к/с 301 018 103 000 000 00881

БИК 042282881

Филиал Приволжский ПАО Банк «ФК Открытие»

Факс +7 (342) 258-00-31

Телефон: (342) 287-30-33, 8-932-337-30-33

E-mail: office@pskunb.ru

Наши основные клиенты расположены в Ханты-Мансийском автономном округе (ХМАО, Югра), Ямало-Ненецком автономном округе (ЯНАО), Татарстане (Татария), Башкирии, Самаре, Оренбурге, Казахстане. Мы работаем по всей России, ближнему зарубежью, а также с любыми другими странами, компании которых заинтересованы в сотрудничестве с нами.

Гидравлические забойные двигатели

ИА Neftegaz.RU. Гидравлические забойные двигатели (ГЗД) используются для различных задач бурения, таких как бурение скважин с прямыми, горизонтальными, направленными и короткими радиусами, переходы через реки и другие буровые работы.

ГЗД соединены с бурильной колонной, чтобы вращать и направлять буровое долото.

Бурильная колонна не участвует в процессе передачи крутящего момента долоту, оставаясь либо неподвижной, либо совершая малоинтенсивное вращение с цель снятия сил трения при поступательном движении инструмента.

Вращение обеспечивается силовой секцией, которая обычно является двигателем прямого вытеснения, который приводится в движение циркуляцией бурового раствора.

Осевые и радиальные нагрузки бурения реагируют на бурильную колонну подшипниками в герметичном подшипниковом узле.

1. Турбинные забойные двигатели (турбобуры) (Т):

-односекционные бесшпиндельные типа Т 12*;

-односекционные бесшпиндельные унифицированные типа ТУ-К*;

-односекционные со вставным шпинделем типа ТВШ*;

-односекционные с независимым креплением роторов типа ТНК*;

-секционные бесшпиндельные типа ТС**;

-секционные шпиндельные типа ТСШ**;

-секционные шпиндельные унифицированные типа ТСШ1*; 2Т-К*; 3Т-К*;

-секционные шпиндельные для бурения алмазными долотами типа ТСША*;

-секционные шпиндельные с наклонной линией давления типа АШ*;

-секционные шпиндельные со ступенями гидродинамического торможения типа АГТШ*;

-с плавающими статорами типа ТПС*;

-редукторные типа ТР*;

-турбинные отклонители типа ТО**;

-турбобуры-отклонители с независимой подвеской валов турбинной секции типа ТО2*;

-шпиндель-отклонитель типа ШО1**;

-керноприемное устройство типа УКТ**.

2.Винтовые забойные двигатели (ВЗД):

-односекционные типа Д, Д1*;

-секционные типа ДС*, ДЗ*;

-секционные с полым ротором с торсионом типа Д2*, ДГ*.

3. Турбинно-винтовые забойные двигатели (ТВЗД):

-модульные типа ТВД*;

-универсальные типа ТПС-У*;

-унифицированные модульные типа 2ТУ-КД*-

4.Роторно-турбинные и реактивно-турбинные

-роторно-турбинные буры типа IРТБ*, **;

-реактивно-турбинные буры типа IIРТБ**, **.

Турбинные забойные двигатели (турбобуры)

выпускаются с турбинами:

-металлическими цельнолитыми (отливка в земляные формы);

-металлическими составными точного литья (ТЛ);

-пластмассовыми составными (металлические ступицы и пластмассовые проточные части);

В связи с постоянным внесением разработчиками НИИ и конструкторами СКБ заводов-изготовителей различных конструктивных усовершенствований и улучшений в технологию изготовления существующих типоразмеров турбобуров и ВЗД возможны некоторые несоответствия исполнения турбобуров и ВЗД, приведенных на рисунках, их энергетическим характеристикам (табл. 101).

Каждый типоразмер турбобура и ВЗД имеет свои характерные конструктивные особенности, отличается размерами и некоторыми деталями, в связи с чем разработаны технические описания и инструкции по сборке и эксплуатации турбобуров ВЗД, ТВЗД и РТБ, поставляемые заводами-изготовителями заказчикам-потребителям в комплекте с ГЗД.

Обзор существующих технологий управления отработкой винтовых забойных двигателей при бурении скважин

Рубрика: Технические науки

Дата публикации: 14.11.2016 2016-11-14

Статья просмотрена: 1308 раз

Библиографическое описание:

Ахметжан, С. З. Обзор существующих технологий управления отработкой винтовых забойных двигателей при бурении скважин / С. З. Ахметжан, Т. Е. Жуманов, Нурлан Бекенулы Жаумитов. — Текст : непосредственный // Молодой ученый. — 2016. — № 23 (127). — С. 27-30. — URL: https://moluch.ru/archive/127/35154/ (дата обращения: 14.12.2021).

В данной работе описываются проблемы, возникающие при бурении, и современные технологии управления отработкой винтовыми забойными двигателями.

Ключевые слова:строительство скважины, управление обработкой ВЗД, установки подачи давления, совершенствование технологии бурения

Технология бурения — это трудоемкий процесс строительства скважины, и требует от персонала постоянного контроля за режимом бурения, но главное не столько сам контроль, столько правильность выбора контролируемого параметра. Техника, применяемая при бурении скважин, постоянно совершенствуется, растет мощность буровых установок, в связи с чем, растут и риски поломок инструмента от перегрузок, не редкие случаи, когда забойные двигатели, обладающие большой мощностью разрушают собственные узлы от того, что не соблюдался надлежащий контроль величины расходуемой энергии, при этом нарушения в части осевой нагрузки отсутствуют. Это происходит по причине устаревших нормативных требований, где главным параметром является вес на крюке.

Рост коммерческой скорости бурения скважин напрямую зависит от эффективности применения технологий, а повышение механической скорости проходки (МСП), рассматривается, как базовый источник сокращения затрат на бурение. Для повышения МСП необходимо совершенствовать существующие технологии бурения.

Теоретические основы и принципы управления отработкой винтового забойного двигателя (ВЗД) изучаются довольно давно. В настоящее время проблема подведения и поддержания заданной нагрузки на долото может быть решена доступными средствами на базе использования особенностей характеристик ВЗД, отражающих их взаимосвязь с основными параметрами режима бурения (дифференциальный перепад давления на ВЗД, осевая нагрузка, расход бурового раствора и др.).

Дифференциальный перепад давления — разность холостого давления (без нагрузки, давление на стояке) и рабочего давления (в режиме бурения):

‒ забойных гидравлических нагружателей и вибраторов;

‒ автоматизированных систем управления режимом бурения (АСУ РБ) с оптимальными схемами и параметрами регулирования.

В разрезе изучения средств управления отработкой ВЗД и вопросов регулирования и передачи осевой нагрузки на забой, отмечается, особые условия бурильной колонны, и ограниченная информативность управления процессом по наземным параметрам способствует зависанию инструмента в скважине, особенно в глубоком и наклонно-направленном бурении [1].

По один из наиболее эффективных способов борьбы с зависанием бурильной колонны и решения проблемы создания осевой нагрузки на долото — отказ от традиционного нагружения за счет веса колонны труб и введение в компоновку низа бурильной колонны (КНБК) забойного механизма подачи. Рядом компаний разрабатываются различные механизмы подачи долота, выполненные в виде гидравлического нагружателя телескопического типа, ходящего в состав КНБК.

Применение гидравлического нагружателя обеспечивает следующие эксплуатационные преимущества в процессе бурения:

‒ автоматическую подачу долота, исключающую зависание бурильной колонны на стенках скважины на невертикальных участках профиля.

‒ увеличение механической скорости и ресурса работы долота.

‒ снижение числа отказов и повреждений ВЗД, телеметрической системы и бурильной колонны вследствие демпфирования вибрации долота.

Другое перспективное направление проблемы зависания бурильной колонны — генерирование продольных и поперечных колебаний в КНБК. В данном направлении отмечается осциллятор. Осциллятор создает продольные колебания в КНБК в процессе бурения наклонно-направленных и горизонтальных участков скважин профиля скважин. Осциллятор располагается над забойным двигателем.

Существует автоматизированный комплекс управления для штатных регуляторов подачи долота, на основании эволюции сигналов давления в напорной линии и нагрузки на крюке поддерживает заданный диапазон крутящего момента ВЗД. Поддержание осуществляется автоматического управления скоростью подачи бурового инструмента.

Существует автоматизированная пневмомеханическая система. Система основана на базе ленточного тормоза буровой лебедки. Исполнительным механизмом выступает пневмомотор, воздействующий на рычаг тормоза, через подъемный блок и трос.

Предложен и апробирован на практике способ управления отработкой ВЗД по реакции приводного двигателя бурового насоса на изменение нагрузки на его валу при отклонении крутящего момента ВЗД от заданного. Данный способ не предполагает измерения давления нагнетания и не требует специальных датчиков давления, а основан на регистрации нагрузки приводного двигателя средствами, входящими в штатную систему управления буровой установки. В алгоритме используется метод «дерева возможных ситуаций» [2].

‒ для поддержания оптимальной подачи насоса в процессе углубления скважин с учетом гидравлических характеристик забойных исполнительных устройств;

‒ для оптимизации оптимальных гидродинамических режимов течения жидкости в скважине (оптимальных частот ходов насоса), обеспечивающих минимум неравномерности расхода и давления по длине напорной линии, что способствует более равномерному вращению вала ВЗД, стабилизирует динамический режим системы «ВЗД — долото — горная порода», улучшает условия эксплуатации забойного телеметрического комплекса.

Основы и принципы управления отработкой винтового забойного двигателя находят отражение в известных запатентованных способах и системах:

1) Система автоматического процесса бурения, содержащая датчики механической скорости и осевой нагрузки и экстремальный регулятор. Автоматический поиск режима бурения ведется по осевой нагрузке;

2) Способ управления работой в скважине, при котором осуществляют построение модели процесса бурения. В процессе получают множество результатов измерений условий бурения, осуществляют определение оптимальных параметров и передачу в систему управления наземным оборудованием;

3) Способ бурения на основе механической удельной энергии (MSE). При бурении используют нагрузку на долото, выбранную на основе автоматизированного сравнения оптимальной MSE;

4) Способ автоматизации подачи долота — над долотом устанавливается устройство (с проточными отверстиями). Осевую нагрузку на долото при бурении определяют по перепаду давления в циркуляционной системе;

5) Автоматизация процесса бурения осуществляется с помощью регулятора подачи бурового инструмента, который снабжен датчиком давления, индикатором давления, задатчиками рабочего и предельно допустимого давления. При использовании регулятора контролируется давление в манифольдной линии, и в зависимости от буримых пород автоматически меняется скорость подачи инструмента;

6) Способ регулирования процесса бурения основанный на задании режима бурения, времени прогнозирования момента подъема долота, измерении механической скорости проходки и времени бурения, поддержании заданного оптимального значения нагрузки на долото;

7) Метод оценки выходной мощности ВЗД в забойных условиях. В методе предлагается последовательность процедур и расчетные зависимости для установления заданного режима бурения по показаниям давления на стояке при различных расходах бурового раствора.

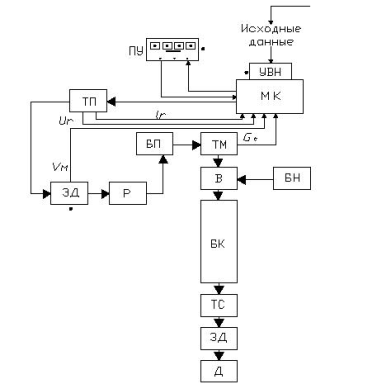

Рис. 1. Функциональная схема АСУ РБ для установок с тиристорным электроприводом постоянного тока (ТЭП) и регулятора подачи электрического (РПДЭ) [3]

Сегодня также известно множество различных технологий управления отработкой ВЗД.

Все известные установки подачи давления (УПД) разделяются на четыре основные группы:

1) Автоматы подачи, работающие в зависимости от выделяемой на бурение мощности;

2) Автоматы подачи, работающие в зависимости от натяжения талевого каната (нагрузки на долото);

3) Регуляторы подачи, осуществляющие равномерную подачу инструмента (регуляторы отличаются от автоматов подачи в основном тем, что у них отсутствует реверс бурильной колонны);

4) Стабилизаторы веса, осуществляющие подачу инструмента при постоянстве заданной осевой нагрузке на долото;

Существует ряд конструкций УПД. Например, регулятор подачи электрический (РПД-Э) обеспечивает: поддержание заданного значения осевой нагрузки на долото и поддержание постоянной скорости подъёма или подачи бурильной колонны. Параметры — (скорость) задаются с пульта управления. Также существующие тормозные системы буровых лебедок предназначены для плавной подачи бурильной колонны по мере углубления скважины. Системы классифицируются на:

‒ Электромагнитные тормоза. [4]

Принцип действия тормоза основан на том, что при подаче постоянного напряжения на катушки возбуждения появляется магнитный поток статора. Путем регулирования тока возбуждения можно плавно изменять величину тормозного момента. Принцип действия РПД-Э также основан на воздействии на обмотку возбуждения моторгенератора, вращаемого асинхронным электродвигателем.

В результате проведенного исследования, по рассмотренной тематике управление отработкой ВЗД в процессе бурения, изучены основные подходы, реализованные в известных моделях автоматизации процесса бурения.

Основным моментом при управлении отработкой ВЗД с переменным перепадом давления необходимо учитывать гидромеханические эффекты с положительной обратной связью (бурильная колонна — ВЗД — долото), в которой увеличение крутящего момента (например, при вхождении долота в пропласток менее прочных пород) приводит к росту перепада давления в ВЗД, что в свою очередь сопровождается удлинением бурильной колонны и как следствие приводит к соответствующему увеличению осевой нагрузки на долото и еще большему росту крутящего момента.

Применение регулятора подачи бурового инструмента способно осуществить эффективное управление отработкой ВЗД по дифференциальному перепаду давления на двигатель, а также выступать средством автоматизации процесса бурения. Одними из недостатков приведенных способов является — осуществление множества измерений, а также «при изменении условий проходки меняется крутящий момент на долоте. Это приводит к перегрузке и недогрузке забойного двигателя, а в отдельных случаях к торможению двигателя, а также к интенсивным колебаниям низа бурильной колонны. Кроме того, при больших углах наклона и в горизонтальных скважинах величина силы трения бурильной колонны о стенки скважины колеблется в больших пределах, что снижает эффективность буровых работ». Кроме того, в некоторых приведенных способах предлагается следовать сложившейся регламентной технологии (отражено в технологической документации, к примеру долотная программа и др.) отработки ВЗД по осевой нагрузке [5].

Управление ВЗД по дифференциальному перепаду давления считается перспективным и имеет резервы повышения эффективности бурения и качества строительства нефтяных и газовых скважин. На основании технологической документации базируется и регламентная технология управления отработкой ВЗД — УПД (ТЭП, РПД — Э). За базовую основу технологии управления отработкой ВЗД, в работе взята распространенная регламентная технология, индикатором которой выступает осевая нагрузка на долото, управление с помощью ТЭП. Выбор аргументирован доступностью, к изучению процесса управления технологией, широким применением ТЭП и др. Не имеет значения тип применяемого УПД, а важным критерием является системный подход к технологии управления отработкой ВЗД. Исходя из этого, особое внимание уделено решению задач, возникающих при бурении скважин ВЗД с применением существующей технологий (применение ТЭП), и технологии управления отработкой ВЗД, основывающейся на эффективном управлении гидравлической энергией.