вулканитовый круг для чего нужен

Вулканитовый круг — идеальная полировка металла

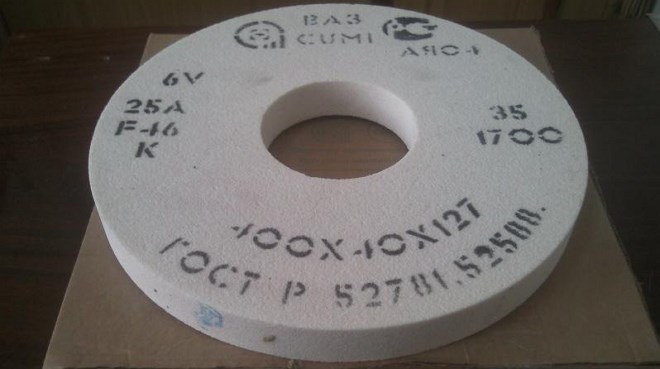

Выбор в таком случае один — это вулканитовые круги, некоторые их называют резиновыми кругами, в принципе, это верно, поскольку в их состав входит и резина, вернее даже не резина, а каучук, который вулканизируется, в него добавляется абразивный материал и прочие добавки. Выглядят они вот так:

Маркировка абразивной добавки — 14А — электрокорунд, применяется для обработки сталей.

Внешне они сразу отличаются от других абразивных кругов, в частности от кругов для наждака. Те сделаны из электрокорунда и служат для заточки металла, снятия некоторого слоя металла с поверхности. Для первоначальной обработки они, конечно, обязательны.

Итак, читаем, для чего предназначены шлифовальные вулканитовые круги — для чистой шлифовки и полировки металла. То есть если таким кругом долго шлифовать металл, то можно даже снять сотые доли миллиметра с поверхности.

Для людей, которые решили делать ножи самостоятельно, можно порекомендовать следующий набор инструментов для этого:

Полируют вулканитовым кругом после того, как придали заготовке окончательную форму. Число оборотов — 2500-3000 можно считать оптимальным для обработки металла. Резиновый круг отлично снимает все заусеницы, оставшиеся после обтачивания обычным абразивным кругом.

После обработки вулканитом можно дорабатывать деталь войлочным кругом с нанесенной пастой ГОИ для наведения окончательного блеска. После пасты ГОИ, если уж серьезно решили сделать всё красиво, можно полирнуть разными специальными пастами очень мелкой зернистости 4000 и 5000.

Абразивные шлифовальные круги – их виды и особенности

В промышленном цеху или в домашней мастерской металлическая заготовка, превращающаяся в готовое изделие, зачастую проходит через абразивные шлифовальные круги, посредством которых получает идеально гладкую поверхность.

1 Где и как используются абразивные шлифовальные круги

Не только в машинах и приборах, но и в интерьере полированные материалы смотрятся гораздо красивее, причем в механизмах гладкие поверхности деталей играют немалую роль. В частности, в большинстве движущихся узлов отдельные их части должны быть хорошо пригнаны, а значит, трение должно быть минимальным, если, конечно, оно не предусмотрено изначально. При этом шлифовка необходима не только металлу, но и камню, а также, в некоторых случаях, древесине и пластику.

Абразивные шлифовальные круги изготавливаются различной формы, что позволяет использовать их для самых разнообразных нужд. Например, металлические изделия требуют не только сглаживания поверхности, очень часто им требуется очистка от ржавчины, а данный процесс невозможен, если не применяются специальные виды абразивных кругов. Кроме того, с помощью таких насадок для шлиф-машины можно делать пазы и выемки в различных материалах, в частности, в бетонных стенах, в поделочном камне, в мягких сплавах и в цветных металлах.

Активно пользуются абразивными кругами ювелиры, которым необходимо полировать изделия из золота и серебра, а также мастера по камню (не путайте с огранщиками), работающие с полудрагоценными и поделочными минералами. Некоторые виды шлифовальных насадок для дрели требуются при отделочных и ремонтных работах. В частности, для зачистки стен перед покрытием их штукатуркой или облицовкой плиткой. Некоторые типы кругов нужны для снятия старой эмали с сантехники, а также для очистки труб от ржавчины.

2 Какие бывают типы шлифовальных кругов

В первую очередь следует определить для себя, какие именно виды шлифования планируется выполнять с помощью абразивных насадок, имеющих самую разную форму. Выбор обычно зависит от материала, обработка которого предполагается, а также от характера воздействия на поверхность. К примеру, круг шлифовальный прямого профиля, а также кольцевая его разновидность, используются в быту на небольших станках для заточки инструмента и шлифования металла (цветного и различных сплавов) торцевой плоскостью. Пригодны такие круги и для работы с камнем, стеклом, фарфором.

Для этих же целей применяются и плоские насадки с выточкой (односторонней и двухсторонней), которые, помимо прочего, удобны для обдирочных работ.

Очень часто используются конические круги, обычные и двухсторонние. Их можно использовать как для всех перечисленных выше работ, при обработке поверхности плоскостью, так и для прорезывания выемок в практически любом материале. Для внутренней и внешней обработки различных деталей очень удобен чашечный шлифовальный круг, а также схожие с ним тарельчатые насадки. С первыми очень схожи круги прямого профиля с конической выточкой, единственное их отличие – торец расположен к боковой плоскости под прямым углом. Очень часто чашечные и тарельчатые насадки бывают цельнометаллическими, с алмазным напылением.

Если рассматривать типы абразива, выбор окажется довольно широким. Помимо вышеназванного алмазного широко используется электрокорунд, из которого насадки изготавливаются целиком, часто без какого-либо основания и запрессованного сердечника. Также большой популярностью пользуются круги из карбида кремния, который бывает двух видов, черный и зеленый (соответствующего цвета получаются и насадки), причем второй тип более хрупкий. Очень высокой прочностью зерен отличается такой абразив, как эльбор (нитрид бора кубической формы), не уступающий по своим характеристикам алмазу и более термоустойчивый.

3 Вулканитовые круги шлифовальные и другие типы связей

Если алмазное напыление, ввиду немалой стоимости абразива, наносится тончайшим слоем на металлическую основу, то другие типы абразивных кругов, состав которых не отличается прочностью, формируются иначе. Чаще всего для этой цели используется керамический связующий состав, компоненты которого имеют неорганическое происхождение: глина, кварц и т.д. Будучи сильно измельченными, компоненты связки добавляются при формировании круга к абразивному веществу, обеспечивая ему высокую жесткость, и, как следствие, соответствующую хрупкость.

Не менее часто находится применение и бакелитовым насадкам, название которых созвучно основному наполнителю, в качестве которого используется искусственная смола бакелит. Такое связующее вещество придает кругам упругость и даже некоторую эластичность, однако при этом значительно понижается износостойкость, поскольку зерна закреплены слабее, чем в жесткой керамической основе. Однако последняя из-за высокой твердости может перегревать шлифуемый металл, что нередко приводит к пережогам поверхности. Бакелит же напротив, слабо нагревает металл и, благодаря своей относительной мягкости, легче поддается самозатачиванию в процессе обработки.

Круг шлифовальный на вулканитовой связке еще более мягок, поскольку в нем основным элементом для абразива стал синтетический каучук, прошедший термообработку. Проще говоря, при изготовлении применяется вулканизация, из-за чего шлифовальные насадки и получили соответствующее название. Вулканитовые круги шлифовальные отличаются довольно высокой стоимостью в сравнении с абразивом на керамической основе. Однако и износостойкость их, не смотря на высокую степень упругости, достаточно велика.

4 Как выбирать различные виды шлифовальных кругов

Основное требование к абразивной насадке – чтобы она была тверже, чем обрабатываемый ею материал. Однако желательно, чтобы это качество у шлифовального круга было выше не на много, поскольку в противном случае есть риск перегрева поверхности, подвергающейся обработке. Также немаловажным критерием при выборе является размер зерна абразива. Слишком крупные фракции, из которых состоят круги шлифовальные, резиновые или керамические, обеспечат результат прямо противоположный желаемому при работе с мягкими материалами.

Очень мелкие зерна используются исключительно для полировки, причем чаще всего бывают нанесены на кромку отрезного диска, а также на тарельчатые насадки из металла. Глянец наводят фибровые шлифовальные круги. Если абразивная насадка будет мягче обрабатываемого материала, он даст нужный эффект, но износ будет чрезвычайно высоким. Нужно помнить, что для обработки крупных поверхностей требуются круги с большим диаметром. Тому причиной является элементарная физика.

Маленький круг за определенное количество оборотов каждой точкой боковой плоскости или торца будет проходить по шлифуемому участку гораздо чаще, чем насадка больших размеров. Соответственно, стираться будет быстрее именно маленький абразивный камень. Чашечные или тарельчатые типы шлифовальных кругов выбираются по тому же принципу. К примеру, для обработки небольших поделочных камней хватит насадки небольшого диаметра, а для солидных мраморных плит потребуется значительно более крупный круг шлифовальный чашечный цилиндрический.

Типы и характеристики абразивных кругов

Металлическую заготовку прежде, чем она станет готовым изделием, очень часто обрабатывают с помощью абразивных шлифовальных кругов. Делается это для того, чтобы обеспечить высокую гладкость поверхности.

Некоторые разновидности абразивных кругов

Сфера применения абразивных шлифовальных кругов

Полирование каких-либо элементов не только делает их привлекательнее внешне, но и часто является необходимостью с технической точки зрения. В быту этому процессу часто подвергают элементы предметов интерьера, а в промышленном производстве – детали разнообразных машин, станков и прочих механизмов.

Для движущихся узлов полирование крайне важно: отдельные детали должны быть хорошо пригнаны и сглажены для минимизации трения. Стоит отметить, что шлифованию подвергаются самые разные материалы – металл, камень, пластик, древесина. Также абразивные круги активно используются в разнообразных заточных станках.

Шлифовальные абразивные круги могут отличаться формой, поскольку их применяют для различных целей. Помимо сглаживания поверхности металлические детали часто нуждаются в очистке от ржавчины. Реализовать эту задачу без специальных кругов почти невозможно. Посредством съемных насадок для шлифовальной машины можно выполнять выемки, пазы различной сложности в различных материалах, включая цветные металлы, поделочный камень, бетонные стены, мягкие сплавы.

Большой популярностью абразивные круги пользуются среди ювелиров, для которых полировка изделий из драгоценных металлов – основная часть работы. Мастера по обработке камня, работающие с поделочными минералами и полудрагоценными камнями, также используют указанный инструмент.

Шлифовальная насадка для дрели

Существуют специальные разновидности шлифовальных насадок, устанавливаемых на дрель. Они активно используются во время проведения ремонтных либо отделочных работ (например, для зачистки поверхности стен перед укладкой плитки либо нанесением штукатурных составов). Некоторые шлифовальные круги отлично справляются с удалением старой краски с сантехники, очисткой труб от коррозии и других схожих работ.

Типы шлифовальных кругов

Чтобы правильно произвести обработку детали, необходимо определить вид шлифования. Это позволит правильно выбрать абразивные насадки. Основными критериями выбора выступают материал обрабатываемой детали и характер воздействия на ее поверхность.

Так, шлифовальные круги с прямым или кольцевым профилем широко используются в быту и на малых станках для шлифования металлов, заточных операций, производимых их торцевой поверхностью. Актуальны эти круги при работе со стеклом, фарфором, камнем (здесь также можно использовать плоские насадки с одно- или двухсторонней выточкой, которые удобны и при осуществлении обдирочных работ).

Конический шлифовальный круг

К наиболее распространенным относятся конические круги, которые могут быть как двухсторонними, так и обычными. Они могут применяться для всех вышеперечисленных работ для обработки поверхности деталей плоскостью. Также с их помощью возможно выполнение выемок практически в любых материалах.

Для обработки многих деталей оптимальными вариантами можно назвать шлифовальный чашечный круг и круг с тарельчатыми насадками (чаще всего они имеют цельнометаллические насадки и алмазное напыление). Чашечный круг напоминает инструмент прямого профиля с конической выточкой. Основное отличие заключается в том, что торец располагается под прямым углом к боковой плоскости.

Пример чашечных абразивных кругов

Ассортимент абразивных кругов по типу абразива достаточно широк. Помимо упомянутого ранее алмазного покрытия широко применяется электрокорунд. При помощи электрокорунда изготавливают цельные насадки. Чаще всего они не имеют основания и запрессованного сердечника.

Востребованы и круги, выполненные из карбида кремния. Последние подразделяются на два вида: черный и зеленый (насадки имеют соответствующий цвет). Зеленый при этом является более хрупким.

К высокопрочным абразивам относится эльбор. Данный материал в своей основе имеет кубический нитрид бора. По эксплуатационным свойствам он не уступает алмазу, при этом эльбор отличается более высоким уровнем термоустойчивости.

Круг из электрокорунда

Вулканитовые и бакелитовые шлифовальные круги

Алмазное напыление имеет достаточно высокую стоимость, поэтому оно наносится очень тонким слоем на металлическую основу. Абразивные круги с меньшей прочностью формируются другим способом. Зачастую для подобной цели применяется связующий керамический состав, где основными компонентами служат материалы неорганического происхождения (кварц, глина и прочее). Сильно измельченные, эти связующие добавляются при формировании круга к выбранному абразиву, что обеспечивает готовому изделию повышенную жесткость, но и соответствующую хрупкость.

Большим спросом на рынке пользуются бакелитовые насадки. Своим названием они обязаны основному наполнителю – бакелиту (искусственной смоле). Этот связующий компонент придает кругу упругость и своеобразную эластичность, но одновременно снижается износостойкость в результате более слабого закрепления зерен (сравнительно с жесткой керамической основой).

Важно не забывать, что жесткая основа высокой твердости может приводить к перегреву шлифуемого металла и, соответственно, пережогу поверхности обрабатываемого элемента. Бакелитовые насадки лишены этого недостатка. Они гораздо мягче, поэтому очень слабо нагревают металл и способны самозатачиваться при обработке детали.

Круги на вулканитовой связке

Шлифовальный круг с вулканитовым связующим еще мягче. Здесь основным абразивным элементом служит синтетический термообработанный каучук. Другими словами, при производстве таких шлифовальных насадок применяется вулканизация, что и отражено в их названии. Вулканитовые круги имеют более высокую стоимость сравнительно с керамическим абразивом. Однако, несмотря на повышенную упругость, их износостойкость выше всяких похвал.

Выбор шлифовального круга

Главное требование, выдвигаемое к абразивной насадке, касается ее твердости. Твердость насадки обязательно должна быть выше твердости обрабатываемой детали. При этом нежелательно, чтобы данные параметры сильно отличались, иначе повышается вероятность перегрева обрабатываемой поверхности. Одним из самых важных критериев при подборе абразива считается также размер его зерна.

Крупные фракции керамических или резиновых кругов не подойдут для работы с мягкими материалами. Мелкие зерна подходят только для полировки. Зачастую мелкозернистые абразивы наносятся на отрезные диски и тарельчатые металлические насадки. Глянцевую поверхность может обеспечить фибровый круг. Если его насадка мягче обрабатываемой детали, результат обработки будет хорошим, но износ инструмента также будет очень сильным.

Фибровый шлифовальный круг

При обработке крупных поверхностей предпочтение нужно отдавать шлифовальным кругам большого диаметра: маленький круг сделает гораздо больше оборотов, поэтому изнашиваться он тоже будет быстрее. Тарельчатые, чашечные шлифовальные круги выбираются по аналогичному принципу. Например, для огранки небольших по размеру поделочных камней достаточно насадки с небольшим диаметром, для обработки мраморных плит внушительных размеров потребуется чашечный цилиндрический круг с большим диаметром.

Новинка! Вулканитовые круги для шлифовки и полировки инструментов

НОВИНКА! ВУЛКАНИТОВЫЕ КРУГИ ДЛЯ ШЛИФОВКИ И ПОЛИРОВКИ ИНСТРУМЕНТОВ

Удалить раковины и царапины, придать благородное матовое покрытие инструменту главное назначение этих абразивов.

Применяйте в работе вулканитовые круги для шлифовки и полировки поверхностей парикмахерского, маникюрного, педикюрного, медицинского, ветеринарного и бытового инструмента из твёрдых, нержавеющих сталей, жаропрочных сплавов на никелевой основе, а также титановых сплавов — и результат не оставит вас равнодушным!

Неоспоримые преимущества кругов:

Высокая механическая прочность;

Высокая режущая способность;

10-12 класс чистоты обработки инструмента.

Мы добавили для вас 3 новых круга в наш ассортимент:

— Абразив: карбид кремния;

— Степень твердости (MF): гибко-средний (90-95А единиц по шкале Шора);

— Предельная рабочая скорость: 25 м/с;

— Диаметр круга: 150 мм;

— Толщина круга: 16 мм;

— Диаметр посадочного отверстия: 32 мм;

— Марка связки: эластичная резиноидная типа R (полиуретановый каучук отечественного производства);

— Абразив: электрокорунд нормальный;

— Степень твердости (SF): гибко-мягкий (85…90 единиц по шкале Шора);

— Предельная рабочая скорость: 25 м/с;

— Диаметр круга: 150 мм;

— Толщина круга: 16 мм;

— Диаметр посадочного отверстия: 32 мм;

— Марка связки: эластичная резиноидная типа R (полиуретановый каучук отечественного производства).

— Абразив: электрокорунд нормальный;

— Степень твердости (SF): гибко-мягкий (85…90 единиц по шкале Шора);

— Предельная рабочая скорость: 25 м/с;

— Диаметр круга: 125 мм;

— Толщина круга: 12 мм;

— Диаметр посадочного отверстия: 32 мм;

— Марка связки: эластичная резиноидная типа R (полиуретановый каучук отечественного производства);

Остались вопросы? Получите бесплатную консультацию по номеру 8 800 700 00 84 (бесплатный звонок по России) или +7 927 892 22 01 (звонки по всему миру, а также Viber и WhatsApp).

Полировка и все о ней.

Всем читателям моего Бортового Журнала — Привет!

По многочисленным просьбам и заявкам посвящаю данный пост теме под названием ПОЛИРОВКА. Я постараюсь дать максимально подробную информацию и фото отчет. Конечно так как я хотел оформить запись изначально — у меня не получится, ибо так и не было сегодня возможности заняться полировкой, что-бы наглядно показать процесс. Но тем не менее я под собирал собственных фото и необходимой информации для того, что-бы все-же посвятить Вас в чудеса полирования.

Начнем с того, что каждый из нас имеет своё базовое представление о том, КАК выполняется полировка, каким инструментом и естественно какие полировочные средства и материалы (пасты, смеси, жидкости) мы используем.

Полировку можно выполнять вручную, а так-же на различных станках или к примеру бормашиной, в которой так-же имеется полный и необходимый набор для подготовки к полировке и собственно самой полировке. Например как на фото ниже.

В наборе к ним прилагается целая куча разных насадок, кругов и прочего. К тому-же в спец.магазинах есть еще более интересные приложения — применительно к тому, что вы хотите или чего именно хотите. Т.е выбор просто огромный. Но минус данных аппаратов в том, что не смотря на высокие обороты у них малая тяга и прикладывать необходимое давление полировочным кругом достаточно не просто (машина приостанавливается теряя обороты). Это сказывается на качестве полировке да и нагрузка на саму бормашину… Данные машины не предназначены для ТАКОЙ нагрузки.

Если говорить конкретно о полировочных станках, то в продаже так-же имеется боооольшой ассортимент товара. От Китайских и бюджетных до промышленных и профессиональных станков и моторов.

Я же пользуюсь вот таким полировальным станком который широко применяется в стоматологии по сей день. В принципе все то-же самое что и в современных, лишь исполнение более древнее. Хотя с поставленной ему задачей он не просто справляется, а действительно на ура. Мотор имеет две скорости:

1) 1500 об.мин.

2) 3000 об.мин.

Естественно вторая скорость самая оптимальная для работы, при этом усилие прилагаемое деталью на полировочные материалы (круги) можно прилагать достаточно большое. Мотор этого просто не чувствует, что является большим плюсом. Для данных моторов прилагается довольно не малый выбор наконечников. Самыми ходовыми считаются цанговые наконечники и конусовидные наконечники:

Вот так выглядит конусовидный наконечник, на который одеваются войлочные, вулканитовые круги, различные щётки…

Сам наконечник просто одевается на вал мотора и в момент вращения на низкой скорости мотора на него накидывается нужный круг (например войлок) и по имеющейся резьбе на наконечнике (по ходу вращения) круг сам постепенно накручивается на него, что и обеспечивает его точную фиксацию и стабильность во время работы. (так-же круги сами себя калибруют за счет этой резьбы и конуса, что исключает даже малейшую вибрацию)

Для примера: Выглядит это примерно так — наконечник одевается на вал мотора…

… затем на наконечник одевается необходимый круг и можно приступать к работе.

Вот так выглядит цанговый наконечник, на который так-же могут одеваться различные круги: вулканит, войлок… но по мимо них у данного наконечника есть преимущество, на него так-же одеваются абразивные камни, карборундовые камни и любые другие материалы для обработки метала или пластмассы.

Теперь мы поговорим собственно о самих материалах, при помощи которых нам удается придать необходимой поверхности нужный блеск.

1) Первым и главным элементом полировки является вулканит. Что это такое?

Вулканит применяется для чистовой шлифовки различных видов сплавов, в т.ч. нержавеющей стали, жаростойких, титановых сплавов, в том числе сложных фасонных изделий. В отличие от твердого шлифовального вулканита, предназначенного в основном для бесцентрового шлифования материалов, гибкий вулканит используется для центрового и плоского шлифования. Используются для работы на ручных шлифовальных машинах и напольных шлифовальных

Простыми словами это очень плотная и достаточно твердая вулканизированная резина, которая подготавливает поверхность очищая её от грязи, пыли, царапин или шероховатостей и придает ей матовую — но шероховатую поверхность.

На фото — это черный круг.

Белый круг — это абразивный круг.

Конус — это войлочный фильц для работы в трудно доступных местах.

Повторюсь, вулканит плотная и твёрдая резина, хотя существуют виды средней твердости и низкой твердости (мягкости). Но на фото именно твердый вид и как вы видите он поддается деформации но с немалым усилием. Выбор данного материала зависит от поверхности. Если поверхность имеет царапины или глубокие царапины, лучше использовать твердый вулканит он с ними легко справится, если поверхность гладкая или уже подготовленная — применяется мягкий вулканит. ВАЖНО: Внимание Не путайте вулканит с абразивными камнями. Часто при поиске вулканита на отделах рынка или не специализированных магазинов при слове ВУЛКАНИТ дают абразивный камни.

В моем ассортименте имеется разного типа вулканит. Средний, твердый и мягкий. При активном применении он стирается, по этому у меня есть и большого и малого диаметра. Малый диаметр вулканита удобен при работа в углах, изгибах металла…

2) После придания поверхности матовый но гладкий вид мы переходим на щетку.

Щетки так-же бывают разных типов, видов, ширины, толщины, диаметра и даже цвета.

Все это зависит напрямую от грубости щетинок, их высоты и густоты. Здесь не стоит сильно заморачиваться, берите какая будет в наличии. Но естественно не стоит забывать, что чем плотнее щетинки тем качественнее будет результат.

В моем наборе имеется несколько щеток, но вот одна при последних работах просто разлетелась от времени и нагрузки.

Итак, после работы вулканитом, снимаем его с наконечника и одеваем щетку. Щетку в момент вращения перед тем как начать тереть ею по металлу — натираем пастой ГОИ.

Паста ГОИ — Паста (от ГОИ — Государственный оптический институт) — шлифовочные и полировочные пасты на основе оксида хрома, используемые для шлифования и полировки стальных сплавов (в том числе термически упрочненных) цветных металлов, твёрдых пластиков и полимеров, стекла (в том числе оптического), керамических материалов и изделий из них. Пасты ГОИ были разработаны в 1931-1933 гг. группой советских учёных, сотрудников Государственного оптического института — И.В. Гребенщиковым, Т.Н.Крыловой, В.П.Лавровым, С.В.Несмеловым.

вот как она выглядит:

Натерев щетку пастой ГОИ начинаем обрабатывать поверхность металла щеткой. Трем пока поверхность не будет иметь матовую но теперь уже гладкую поверхность. В некоторых случаях проступает блеск, но не окончательный.

Так-же иногда вместо щетки применяются круги из войлока (как на фото №15). Войлок так-же придает поверхности матовую но гладкую основу, но с большим (ударение на «О») блеском.

Не редко щетку и войлок совмещают. Т.е сперва идет войлок затем щетка …

Схема: Вулканит > войлок > щетка … = тогда эффект перед окончательной полировкой получается гораздо лучше. (Но лично я войлок пропускаю).

Далее идет «пуховка». Это очень мягкий материал которым мы выполняем окончательную полировку придавая металлу гладкую, зеркальную поверхность.

Для наглядного примера как выглядят войлочные круги. Они так-же бывают любых размеров, цвета и толщины.

Теперь наглядно, при помощи фото постараюсь показать и передать тонкости полировки.

Берем необходимую нам деталь глядя в которую мы хотим видеть свое отражение и начинаем первую стадию:

1) Первая стадия

Обработка вулканитом

Справа на детальке видно как при помощи вулканита поверхность обретает чистую, матовую гладкую поверхность.

После полной обработки вукланитом поверхность будет и должна выглядеть вот так:

Или вот так на примере КСХХ. Хотя КСХХ я не тер сильно, что-бы не уменьшать толщину металла.

Далее вторая стадия:

Обработка щеткой или войлоком:

И последняя третья стадия:

Обработка пуховкой:

Получаем зеркальную поверхность. Если наша поверхность не достаточно хорошо блестит, повторяем все тоже самое начиная со второй стадии (щетка или войлок). КСХХ я полировал в два этапа. Только так он обрел максимально красивый и ровный блеск.

Напишу схема очередности на всякий случай:

Вулканит > Щётка или Войлок (или вместе) + паста ГОИ > Пуховка

Где можно найти весь этот необходимый инструмент? В Украине существуют магазины с названием «Мед Техника». В крупных городах таких как (Донецк, Луганск, Харьков) такие магазины есть и в них имеются все эти материалы.

Вроде-бы ничего не забыл. Всем спасибо за внимание.