восстановление изношенных верхних слоев асфальтобетонных покрытий что это

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Экономия битума

Проблемой повторного использования старого асфальтобетона начали заниматься во многих странах мира. В ССОР такие работы выполняются главным образом в КАДИ, АКХ имени Памфилова, Гипродорнии, тресте «Мосасфальтстрой». В результате определена задача регенерации: восстановить деформативную способность материала путем повышения его пластических свойств за счет введения в состав пластификаторов. Пластификаторы проникают в дисперсную структуру битумов., способствуют уменьшению жесткости асфальтенов, снижают прочность коагуляционных связей в системе.

Все это приводит к восстановлению пластичности асфальтобетона.

Определились три направления регенерации асфальтобетона:

1) пропитка покрытия омолаживающими составами;

2) восстановление на дороге;

3) удаление старого асфальтобетона и регенерация его в специальных установках.

Выбор способа регенерации асфальтобетона зависит от выявленных повреждений, установления причин их появления. Повреждения определяются при обследовании данного участка дороги. Причины повреждений выявляются путем проверки соответствия конструкции дорожной одежды транспортным нагрузкам, характеру движения и климатическим условиям данного района.

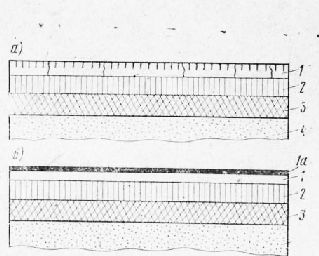

Все виды повреждений на асфальтобетонных покрытиях можно ориентировочно систематизировать следующим образом:

1-й вид повреждений. На асфальтобетонном покрытии появились макротрещины с шагом через 10-15 м (как правило, на 3-5-й год эксплуатации). Поверхность покрытия приобрела серый цвет. Детальное рассмотрение поверхности с помощью лупы позволяет увидеть мелкие волосяные трещины, что свидетельствует о начале старения асфальтобетона. Задача заключается в затормаживании старения асфальтобетона путем обработки омолаживающими составами;

2-й вид повреждений. На асфальтобетонном покрытии имеется колейность, возникшая в результате износа покрытия. Нижний слой асфальтобетона и несущий слой повреждений не имеют. На основании этого старый слой дорожного покрытия может рассматриваться как материал для повторного применения при ремонте покрытия. Потери материала вследствие истирания могут быть восполнены нанесением дополнительного тонкого слоя с расходом асфальтобетонной смеси 20-40. кг/м2. Новый слой необходимо довести до начальной толщины;

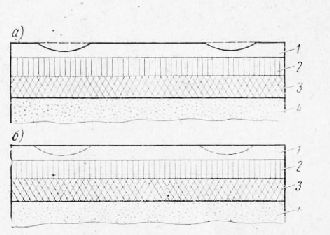

3-й вид повреждений. На асфальтобетонном покрытии имеются колеи, которые повторяются в нижнем слое вследствие их недоуплотиения.

Необходимо установить, закончен ли процесс уплотнения, выявить причины. Это может быть: недостаточное уплотнение слоя при строительстве, повышенная транспортная нагрузка на слои, не успевшие сформироваться, или применение асфальтобетонных смесей повышенной пластичности. Для получения первоначальной толщины покрытия нужно восполнить потери, возникшие при износе. Однако, если устойчивость нижнего слоя недостаточна, необходимо снять двухслойное покрытие и заменить его новым, более прочным;

4-й вид повреждений. Неровности на асфальтобетонном покрытии в виде колей, просадок повторяются в несущем слое и основании. Искажение профиля является следствием до-уплотнения конструктивных слоев и грунтового основания. В этом случае возникшие потери от износа невелики (до 10 кг/м2), и начальная толщина покрытия может быть восстановлена путем рыхления покрытия и его уплотнения без дополнительной новой смеси;

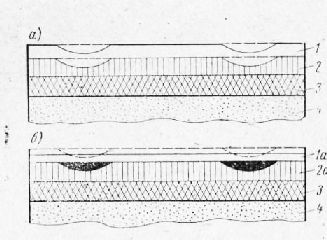

5-й вид повреждений. Неровности на асфальтобетонном покрытии в виде волн и наплывов за счет повышенной пластичности асфальтобетонной смеси. Несущие слои стабильны, работают в стадии упругих деформаций. Взрыхленная смесь из покрытия нуждается в улучшении путем добавления в нее нового материала, способствующего повышению сопротивления при сдвиге;

6-й вид повреждений. Повреждения в виде выкрашивания на больших площадях, выбоин и значительного количества трещин. Это происходит при комплексном воздействии транспортных нагрузок, погодно-климатических факторов за длительный срок службы. Также дефекты на покрытии образуются под влиянием мороза, проникновения воды в покрытие и несущие слои, из-за недостаточного сцепления между слоями, вырывания минеральных зерен из покрытия и применения тощих асфальтобетонных смесей.

В случаях когда отваливаются большие куски покрытия или образуются поперечные и продольные трещины, целесообразен капитальный ремонт всей дорожной конструкции.

Описание шести типичных дефектов, возникающих на автомобильных дорогах, показывает важность точного определения причин их возникновения для решения вопроса о выборе метода ремонта в каждом конкретном случае.

Пропитка покрытия омолаживающими составами. Восстановление первоначальных свойств асфальтобетонного покрытия способом пропитки «омолаживающими» составами является профилактическим мероприятием, замедляющим старение асфальтобетона. Пропитка существенно замедляет появление на нем трещин, выкрашивания, позволяет устранить мелкие дефекты в виде тонких трещин, мелких оспин и др.

Омолаживающие составы должны хорошо совмещаться с битумом, обладать малой летучестью и достаточной стабильностью во времени. Они не должны оказывать вредного воздействия на людей при производстве работ. За рубежом наибольшее распространение получили омолаживающие составы в виде катионных эмульсий. У нас в стране для этих целей могут быть использованы следующие нефтехимические и коксохимические продукты: экстракт селективной очистки масляных фракций нефти, креозотовое и антраценовое масла, деготь марок Д-1 и Д-2. Эти продукты содержат большое количество ароматических соединений.

Пропитка омолаживающими составами осуществляется в следующей последовательности: очистка поверхности, нанесение эмульсии с расходом 1,5-2,0 л/м2, посылка песком. Движение с ограниченной скоростью открывают через 2-3 ч. Один из способов предусматривает нанесение эмульсии равными частями в два этапа с разрывом в 20-60 мин. Посыпку песком в этом случае производят через 1-3 ч.

Расход эмульсии определяют следующим образом. На поверхности подлежащего ремонту покрытия закрепляют несколько пластилиновых колец диаметром около 50 см, в их пределах наносят на покрытие различное количество омолаживающего состава и определяют время впитывания. За требуемый расход принимают такое количество эмульсии, которое впиталось в заданное время, назначаемое из расчета возможности закрытия движения на ремонтируемом участке.

Выравнивание при нагреве покрытия без добавления смеси. Этим способом на асфальтобетонном покрытии устраняются мелкие дефекты в виде шелушения, выкрашивания и небольших выбоин. Он включает следующие технологические операции: нагрев покрытия при помощи энергии инфракрасного излучения, рыхление асфальтобетона, перераспределение смеси по ширине покрытия, планирование и уплотнение.

Этот способ ремонта рекомендуется применять в следующих случаях:

— когда физико-механические свойства асфальтобетона в процессе эксплуатации покрытия практически не изменились или изменились незначительно (за исключением случаев, когда в старом асфальтобетоне недостает битума или минерального материала);

— когда вязкость битума по глубине проникания иглы при 25 °С, извлеченного из асфальтобетона ремонтируемого покрытия, не ниже 30;

— когда асфальтобетон в покрытии содержит битум менее вязкий, чем требуется по стандарту (при регенерации такого покрытия повторное образование колей, можно исключить или замедлить за счет повышения вязкости битума в результате нагрева покрытия);

— при наличии на покрытии колей и других неровностей, не превышающих 20 мм (просвет под трехметровой рейкой), и отсутствии деформаций в нижележащих слоях;

— при толщине регенерируемого слоя не менее 40 мм, а покрытия 60 мм;

— в безветренную погоду при температуре нагруженного воздуха не ниже 15 °С.

Рассматриваемый вид ремонта выполняют машины «Робот» и «Реформер» (ФРГ). Машина «Робот» фирмы «Гербрудер Фильгабен» оснащена инфракрасным разогревателем и навесной фрезой. Перед автомобилем двигается регулируемая по высоте, управляемая тележка инфракрасного нагревателя, питаемого сжиженным газом — пропаном из баллона. Инфракрасный нагреватель доводит температуру покрытия до 180 °С, при этом температура на границе между верхним и нижнием слоем достигает 60-70 °С, после чего происходит рыхление фрезой на глубину до 6 см. Ширина рыхления от 2 до 7,5 м. Производительность машины от 250 до 1000 м2/ч и зависит от ширины и глубины рыхления, а также от состояния асфальтобетонного покрытия. Проезд транспортных средств по фрезерованной и уплотненной катками поверхности возможен сразу после окончания работ.

Машина аналогичного типа разработана в Госдорнии и изготовлена на опытно-механическом, заводе Миндорстроя УССР. Она предназначена для восстановления ровности и монолитности асфальтобетонных покрытий за счет перераспределения в продольном и поперечном направлениях предварительно разогретой и разрыхленной асфальтобетонной смеси.

Базовой машиной является асфальтоукладчик Д-150 Б, на котором установлен блок разогревателей инфракрасного излучения, рыхлитель с двумя рядами зубьев, торцовые фрезы, поперечный разравниватель.

Технология работ с использованием этой машины (модель 4240) заключается в следующем: разогрев асфальтобетонного покрытия до 80-120 °С, затем рыхление, профилирование, предварительное уплотнение трамбующим брусом и планировка поверхности выглаживающей плитой. Окончательное уплотнение производят катками.

Выравнивание при нагреве покрытия с добавлением новой смеси без перемешивания. Этим способом выполняют ремонт при отсутствии деформаций нижележащих слоев дорожной одежды. Общая толщина покрытия должна быть не менее 80 мм, а толщина регенерируемого слоя на 10«мм больше максимальной глубины рыхления. Работы выполняют при температуре воздуха не ниже 5 °С.

По способу выравнивания при нагреве с добавлением смеси без перемешивания работает машина «Репейвер» фирмы «Вирт-ген Гмбх». Это самоходный агрегат на пневматических шинах длиной около 13 м и массой до 3 т. В головной части машины находится бункер, принимающий новую асфальтобетонную смесь. За ним расположена первая группа панелей инфракрасного излучения. Позади передней управляемой оси машины расположена вторая группа панелей того же назначения. За ней находится взрыхляющая балка, разделенная на четыре сегмента, каждый сегмент имеет пять взрыхляющих ножей. Сегменты независимо друг от друга могут быть переставлены по высоте. За балкой расположены шнековый распределитель и разравнивающий отвал. За ними следует третья группа панелей инфракрасного излучения. Позади задней приводной оси расположено устройство для новой смеси, которое состоит из двух шнеков и комбинированной вибрационной и трамбующей балки.

Расположенный в передней части бункер соединен с комбинированной балкой, проходящим вдоль всего агрегата подогреваемым инфракрасными горелками транспортером.

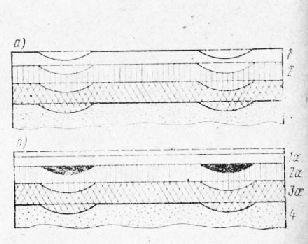

Агрегат работает следующим образом. Первая и вторая группы панелей разогревают асфальтобетонное покрытие. Блок с элементами рыхления и рядами ножей взрыхляет разогретый слой покрытия, который перемешивается расположенным за ним шнековым распределителем и распределяется им равномерно по всей ширине полосы. Отвалом смесь разравнивается, и одновременно устанавливается норма нанесения новой смеси. Третья группа панелей разогревает спланированную смесь до заданной температуры.

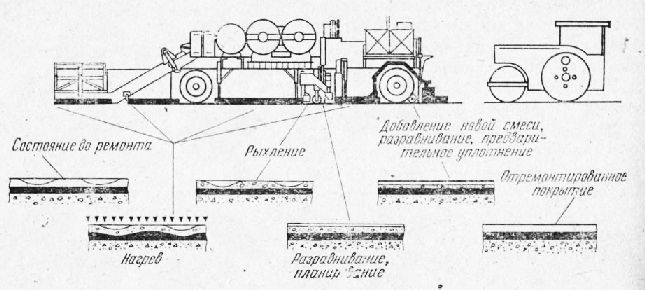

Транспортер подает смесь из бункера к комбинированной балке, где она равномерно распределяется по всей площади старой спланированной смеси. После этого оба слоя подгоняют под существующий профиль и предварительно уплотняют вибрационной и трамбующей балкой. Окончательное уплотнение осуществляется самоходными катками. На рис. 6.10 показана последовательность операций, выполняемых способом «Репейвер».

Асфальтобетонное покрытие может быть взрыхлено на глубину 4 см. Полученный при этом материал используется частично или полностью для восстановления покрытия. Регенерируемый участок асфальтобетонного покрытия при ширине 3,75 м может составлять ежедневно около 1000 м. В результате повторного разогрева асфальтобетона вязкость битума в нем возрастает на 10-15%.

Выравнивание при нагреве покрытия с добавлением новой смеси и перемешиванием. В последние годы в ряде стран получил распространение способ «Ремикс», заключающийся в перемешивании взрыхленной асфальтобетонной смеси с новой и последующей укладкой в покрытие.

Восстановление верхнего слоя асфальтобетонного покрытия производится, как правило, когда покрытие подверглось сильному износу в виде выбоин, трещин или наплывов, а также при резком снижении шероховатости покрытия. Производится лабораторный анализ существующего асфальтобетонного покрытия и устанавливаются причины появления деформации на покрытии. Данные лабораторного анализа подлежащего восстановлению изношенного асфальтобетона и анализ причин деформаций являются основой для принятия решения о применении метода «Ремикс» для восстановления покрытия и установления типа и количества добавляемой асфальтобетонной смеси.

Система «Ремикс» состоит из двух машин: первая — асфальторазогреватель с батареями инфракрасного излучения, вторая машина «Ремиксер» фирмы «Виртген» напоминает «Репейвер», в нее дополнительно встроено дозирующее устройство и смеситель.

Технология работ заключается в следующем. Асфальтобетонное покрытие размягчается панелями инфракрасного облучения. Блок с элементами рыхления и рядами ножей взрыхляет разогретый слой покрытия и подает в смеситель, имеющий вал. Новая смесь, находящаяся в приемном бункере, подается транспортером на дозатор и оттуда в смеситель, где старая и новая смесь перемешиваются в течение 30-40 с и шнековым распределителем разравнивается по всей ширине полосы. Виброплита осуществляет ‘предварительное уплотнение. Окончательное уплотнение производится обычными катками. Норма расхода смеси до 60 кг/м2. Температура смеси при перемешивании не ниже 130 °С. Рабочая скорость потока около 3 м/мин.

Восстановление асфальтобетонных покрытий способом «Ремикс» позволяет получать покрытие более однородное, с более высокими физико-механическими свойствами, чем при способе «Репейвер».

Навигация:

Главная → Все категории → Экономия битума

Восстановление изношенных покрытий методами, обеспечивающими повторное использование материала старого покрытия

Основными методами восстановления изношенных покрытий, обеспечивающими повторное использование материала старого покрытия, являются холодная и горячая регенерация существующих дорожных одежд нежесткого типа.

Технология холодной регенерации слоев дорожной одежды заключается в измельчении покрытия (в некоторых случаях с частью основания) преимущественно посредством холодного фрезерования; введении в полученный асфальтобетонный гранулят (АГ) при необходимости нового скелетного материала, вяжущего и, если требуется, других добавок; перемешивании всех компонентов с получением асфальтогранулобетонной смеси (АГБ-смеси); распределении ее в виде конструктивного слоя и уплотнении. Все перечисленные технологические операции выполняют, как правило, на дороге отрядом специализированных машин.

Технология горячей регенерации (или термопрофилирования) заключается в разогревании покрытия, рыхлении, добавлении новой асфальтобетонной смеси, перемешивании, укладке и уплотнении.

Наиболее распространенными разновидностями метода термопрофилирования являются способ термоукладки («Ремикс Плюс») и способ термосмешения («Ремикс»). Различие между ними заключается в том, что в первом случае новую смесь укладывают в виде слоя поверх разрыхленной старой смеси, а во втором случае новую смесь перемешивают со старой смесью. Термопрофилирование осуществляют на дороге отрядом специализированных машин.

При выполнении холодной регенерации в зависимости от вида нового вяжущего, вводимого в АГ при приготовлении АГБ-смесей, их подразделяют на следующие типы:

А – без добавления вяжущего;

Э – с добавлением битумной эмульсии;

В – с добавлением вспененного битума;

Б – с добавлением разогретого битума;

М – с добавлением минерального вяжущего (чаще всего цемента или извести);

К – с добавлением комплексного вяжущего (чаще всего битумной эмульсии и цемента).

Таблица 9

Показатели физико-механических свойств АГБ

Категория автомобильной дороги

Категория автомобильной дороги

Асфальтогранулобетоны (АГБ) перечисленных типов отличаются своими расчетными характеристиками и скоростью формирования равновесной структуры (структурообразования).

В зависимости от массовой доли щебня или гравия (зерна каменного материала крупнее 5 мм), входящего в состав асфальтобетона, из которого получен АГ, АГБ-смеси подразделяют на щебеночные с содержанием щебня 35% и более и песчаные с содержанием щебня менее 35%.

Показатели физико-механических свойств АГБ в зависимости от категории автомобильной дороги и типа смеси приведены в табл. 9. Гранулометрический состав АГБ-смеси должен соответствовать требованиям ГОСТ 9128-97 для пористых и высокопористых щебеночных смесей, за исключением содержания частиц мельче 0,71 мм, которое для АГБ-смеси не нормируется.

Для дорог I-II категорий применяют щебеночные смеси, а для дорог III-IV категорий допускается применение песчаных АГБ-смесей. Если в АГ, используемом для приготовления щебеночных смесей, содержание щебня меньше 35%, то при приготовлении АГБ-смеси необходимо добавление недостающей фракции щебня.

Для приготовления смесей с использованием органического вяжущего применяют вязкие и жидкие нефтяные дорожные битумы, отвечающие требованиям соответственно ГОСТ 22245-90 и ГОСТ 11955-82.

Марку битума выбирают в зависимости от типа смеси и дорожно-климатической зоны в соответствии с табл. 10.

Таблица 10

Рекомендуемые марки битума

БНД 200/300,

СГ 130/200, МГ 130/200, МГО 130/200

БНД 130/200, СГ 70/130, СГ 130/200, МГ 70/130, МГ 130/200, МГО 70/130, МГО 130/200

Для приготовления смесей типов Э и К используют эмульсии, отвечающие требованиям ГОСТ Р 52128-2003.

В смесях типа Э применяют катионные эмульсии классов ЭБК-2, ЭБК-3 и анионные эмульсии классов ЭБА-2, ЭБА-3. Более предпочтительными являются катионные эмульсии.

В смесях типа К применяют преимущественно катионные эмульсии класса ЭБК-3.

Для приготовления смесей типов М и К в качестве минерального вяжущего чаще всего применяют портландцемент не ниже марки 400, соответствующий ГОСТ 10178-85.

При необходимости корректировки гранулометрического состава АГБ-смеси с добавлением щебня, песка, минерального порошка указанные материалы должны отвечать соответственно ГОСТ 8267-93, ГОСТ 8736-93 и ГОСТ Р 52129-2003. При использовании воды для приготовления смесей всех типов, кроме типа Б, применяют воду, пригодную для питья.

Выполнение работ методом холодной регенерации возможно с применением нескольких технологических схем, основными из которых являются фрезерование покрытия фрезой:

— в сцепе со смесителем-укладчиком, являющимся ведущей машиной;

— с последующим подбором отфрезерованного асфальтобетонного гранулята и перемещением его в смеситель-укладчик машиной-подборщиком;

-с погрузкой асфальтобетонного гранулята в автомобили-самосвалы, доставкой основной его части в бункер смесителя-укладчика и незначительного избытка – на склад (или другой объект);

— с последующим профилированием асфальтобетонного гранулята автогрейдером и окончательной укладкой смесителем-укладчиком (ремиксером, освобожденным от газового оборудования) с введением добавок в бункер смесителя-укладчика.

Уплотнение уложенного регенерированного слоя во всех указанных технологических схемах осуществляют предварительно виброплитой или вибротрамбующим брусом смесителя-укладчика или регенератора, а окончательное уплотнение – отрядом самоходных катков. Уплотнение выполняют в следующем порядке:

— 2-4 проходами вибро- или комбинированного катка массой 6-8 т;

— 3-5 проходами гладковальцового катка массой 10-18 т;

— 4-8 или более проходами катка массой не менее 16 т на пневмошинах до прекращения осадки уплотняемого слоя.

Уплотнение осуществляется продольными проходами катков с последовательным смещением уплотняемой полосы от краев к оси дороги, а затем в обратном направлении с перекрытием каждого следа.

При использовании АГБ-смесей без добавления минерального вяжущего движение автомобилей по регенерированному слою может быть открыто сразу же после окончания уплотнения.

При использовании этих же смесей с добавлением минерального вяжущего движение может быть так же открыто сразу после окончания уплотнения. Поскольку при высыхании поверхности таких слоев возникает пылимость, следует периодически увлажнять поверхность регенерированного слоя до его перекрытия верхним слоем покрытия.

Верхний слой покрытия по регенерированному слою может быть уложен при необходимости через 48 ч после устройства последнего. Для слоев из смесей, содержащих эмульсию, устройство верхнего слоя покрытия поверх регенерированного слоя целесообразно осуществлять через 2-3 недели, что позволит регенерированному слою лучше сформироваться под воздействием движения транспортных средств.

Термопрофилирование выполняют отрядом машин, состоящим, как правило, из термосмесителя, одного или двух асфальторазогревателей, а также звена катков. При необходимости предварительного фрезерования покрытия в отряд машин включают фрезу, а при наличии избытка старой асфальтобетонной смеси – автопогрузчик.

Термопрофилирование асфальтобетонных покрытий выполняют при температуре воздуха не ниже 5оC и скорости ветра не более 7 м/с.

Перед началом движения отряда машин производят на термосмесителе прогревание (в течение 20-30 мин) разравнивающего вибротрамбующего бруса с выглаживающей плитой и смесителя. На начальном участке (протяженностью 10-20 м) работы отряда машин выполняют «мягкий прогрев» существующего покрытия путем челночного движения асфальторазогревателей, и после размягчения покрытия начинают продвижение термосмесителя, заглубляя шнек-фрезу на глубину 3-4 см в разогретое покрытие.

Движение отряда машин осуществляют со скоростью, обеспечивающей прогрев существующего слоя покрытия до состояния, позволяющего выполнять его рыхление на проектную глубину и уплотнение до требуемой плотности. В целях обеспечения уплотняемости асфальтобетонной смеси толщина регенерируемого слоя должна быть не менее 4 см.

Расстояние между асфальторазогревателями и термосмесителем должно составлять 20-30 м, а при скорости ветра более 5 м/с – 10-15 м.

В процессе работы отряда машин температурный режим разогрева ремонтируемого покрытия регулируют путем изменения:

— давления в газовой системе;

— расстояния между панелями горелок и поверхностью покрытия;

— скорости движения машин.

Для обеспечения надлежащего качества продольных стыков разогрев и измельчение покрытия производят со смещением на ранее отремонтированную полосу на 5-15 см.

Предварительное уплотнение уложенного слоя при способе термосмешения (или слоев при способе термоукладки) осуществляют вибротрамбующим брусом с вибрационной выглаживающей плитой. Окончательное уплотнение производят звеном самоходных катков аналогично традиционному уплотнению верхнего слоя асфальтобетонного покрытия.

Состав звена катков и необходимое количество проходов по одному следу определяют опытным путем.

Основные технологические параметры метода термопрофилирования приведены ниже.

Ширина полос ремонтируемого покрытия, м …………….. 3,0-4,5

Глубина измельчения старого покрытия, см ……………… 2-5

Сменная производительность, м …………………………… 400-1000

Рабочая скорость движения комплекта, м/мин ………………….. 0,5-3,0

Контроль качества работ

При операционном контроле качества приготовления АГБ-смеси проверяют:

— марку цемента (не реже одного раза в месяц и при получении каждой партии по ГОСТ 310.4-81);

— однородность эмульсии (не реже двух раз в месяц по ГОСТ Р 52128-2003);

— влажность АГ, если смесь готовят на дороге, при ее изменении из-за прошедшего ранее дождя.

Операционный контроль качества устройства конструктивного слоя из АГБ-смеси осуществляют по показателям, аналогичным устройству нижнего слоя покрытия из асфальтобетонных смесей.

При операционном контроле качества работ методом термопрофилирования контролируют температуру асфальтобетонной смеси:

— в новой смеси, доставленной с АБЗ;

— на поверхности разогретого покрытия перед шнек-фрезой;

— в валике перед первым шнеком (при работе по способу термоукладки);

— в слое после вибротрамбующего бруса.

Кроме того, контролируют толщину слоя, находящегося за вибротрамбующим брусом.

Температура новой асфальтобетонной смеси должна быть в пределах 140-160оC.

Температура в слое после вибротрамбующего бруса на глубине 4-5 см не должна быть менее 100оC. Температура смеси в валике перед первым и вторым распределительными шнеками должна быть не менее соответственно 100 и 120оС.

Операционный контроль качества устройства конструктивного слоя методом термопрофилирования осуществляют по показателям, аналогичным показателям при устройстве верхнего слоя асфальтобетонного покрытия.

В процессе подготовки к работам и в период выполнения работ по устройству слоев дорожной одежды методами холодной регенерации и термопрофилирования дорожный мастер осуществляет:

-определение при необходимости маршрута объезда ремонтируемого участка дороги и организацию работ по его обустройству и поддержанию в состоянии, обеспечивающем временный проезд транспортных средств;

— руководство расстановкой знаков и других средств регулирования движения в месте намечаемого производства работ и последующим их демонтажом после завершения работ;

— инструктаж рабочих и механизаторов по технологии выполнения работ (с указанием конкретных обязанностей каждого, последовательности действий, норм расхода материалов, количества проходов катков и т.д.);

— проверку паспортов и сертификатов на применяемые материалы;

— наблюдение за процессом производства работ с целью соблюдения требуемой технологии и при необходимости вносит корректировку в технологический процесс и действия рабочих с целью выполнения работ надлежащего качества;

— контроль качества выполняемых работ.

Дата добавления: 2019-07-15 ; просмотров: 575 ; Мы поможем в написании вашей работы!