ветра на комбайне что это

Ветра на комбайне что это

Встряхивающая доска – (Транспортная доска) имеет ступенчатую поверхность, на которой закреплены продольные гребенки. Они делят доску на пять дорожек, которые удерживают ворох от сдвига в одну сторону при поперечном наклоне комбайна. Передняя часть доски подвешена к раме молотилки на двух подвесках. Из левой и правой сторон транспортной доски прикрепленные уплотнители (ленты из прорезиненного материала). Они плотно прилегают к боковым частям корпуса молотилки. В конце транспортной доски прикрепленная решетка из стальных штампованных пальцев.

Верхний решетный стан размещён за транспортной доской. Передняя часть стана соединена с корпусом доски шарнирно, а задняя крепится до двух верхних подвесок. В верхнем решетном состоянии закреплено верхнее решето.

Нижнее решето имеет вид короба с поддоном. Передняя часть этого стана подвешена к двуплечему рычагу механизма привода, а задняя соединена с рамой молотилки двумя нижними подвесками.

Транспортная доска и решетные станы приводятся в колебательное движение шатунами соединенными с двуплечими рычагами механизма привода.

Жалюзийное решето состоит из рамки, на которой размещены металлические планки с зубцами (жалюзи). Колено оси жалюзей входит в вырез рейки, к которой присоединена гайка. Винт гайки соединен с регулятором. Верхнее решето выделяет большие части вороха и имеет жалюзи большего размера.

Решетный стан нижнего решета 14 колеблется в противоположном направлении и с меньшей амплитудой, чем транспортная доска и верхний решетный стан.

В конце верхнего решета 11 шарнирно присоединенный удлинитель 12 жалюзийного типа.

Угол наклона жалюзей регулируют рычагом.

Вентилятор 17 Очистки — центробежного типа, шести лопастный. В горловине вентилятора установленные рассекатели для устремления потока воздуха на решета очистки. Вентилятор приводится в движение клиноременным вариатором от шкива контрпривода.

Рис. 15. Схемы воздушно-решётных очистителей комбайнов:

С целью интенсификации очистки мелкого вороха на зарубежных конструкциях комбайнов устанавливают дополнительную транспортную доску 21 или дополнительное третье решето между транспортной доской и верхним решетом зерноочистки. На некоторых очистках дополнительное третье решето закрепляют в задней части транспортной доски. Кроме того, в зерноочистительных системах комбайнов нашли применение более мощные турбинные вентиляторы и увеличенная площадь их решет до 6 м2 (рис.16-17).

• Рис.16.Система очистки на комбайнах «John Deere WTS». Диаметр вентилятора увеличен с 450-и мм на 500 мм

|

Рис.17. Новая очистка комбайна LEXION 570 Jet Stream с 6-поточной турбиной в корпусе 1420 мм

Способы уборки и настройка зерноуборочного комбайна

Полнота собранного урожая зависит от сроков и качества выполнения уборочных работ. Условия уборки 2021 года сложные: жара в летние месяцы обусловила наличие больших площадей короткостебельного хлеба, а дождь в первой декаде июля привел к увеличению сорняков и подгона. В результате хлеба на большинстве площадей в этом году низкорослые, малоурожайные, неравномерно созревающие и засоренные. В связи с этим возникает вопрос, как убирать такие хлеба?

В настоящее время применяют два способа уборки хлебов: раздельный способ и прямое комбайнирование. Правильное сочетание их с учётом многообразия условий (сроки созревания, степень обеспеченности техникой, погода в период уборки, высота, густота, выравненность и засоренность стеблестоя) позволяет убрать урожай с наименьшими потерями зерна и его качества.

Раздельная уборка применяется в фазе восковой спелости при влажности зерна 26-28% и урожайности свыше 10 ц/га. Её можно применять на посевах с урожайностью свыше 10 ц/га и при полной спелости зерна в случае гарантии высокой производительности на косовице и подборе. Раздельная уборка обязательна на уборке малоурожайных засоренных хлебов и посевов с подгоном, т.к. высохшая в валках масса сорняков будет отбиваться от зерна во время обмолота. В этом случае предпочтительна укладка сдвоенных валков.

Прямое комбайнирование целесообразно применять на чистых посевах в начале полной спелости при влажности зерна 15…16 % и урожайности 6…8 ц/га, а также на изреженном хлебостое. Раздельная уборка в этом случае дает на 1,5…2,0 ц/га ниже. На хорошей урожайности 10…20 ц/га прямое комбайнирование оправдано при наступлении полной спелости зерна, когда скошенный хлеб ожидает «перелёжка» в валках из-за выпавших осадков. Прямое комбайнирование может применяться и на засоренных посевах после их десикации.

Как минимизировать потери зерна?

В производственных условиях потери зерна в среднем составляют 3…5%. Допустимый процент потерь за жаткой и подборщиком по 0,5%, за молотилкой комбайна 1,5%, итого за комбайном и жаткой 2%. Кроме того, потери зависят от срока эксплуатации комбайна. При эксплуатации комбайнов с изношенными рабочими органами, из-за того, что невозможно провести точную регулировку потери могут достигать 15…20%.

Минимизировать потери зерна возможно за счет своевременной замены изношенных рабочих органов и их регулировки, качественной герметизации, установки ветровых щитков, нашивки ремней на планки мотовила на уборке малоурожайных, низкорослых хлебов, выбора оптимальной скорости движения. Кроме того, потери зерна зависят от опыта механизатора. Следует иметь в виду, что потери в значительной степени зависят от скорости движения комбайна. В нормальных условиях уборки для комбайнов 3…4 класса скорость движения ограничивается 7…8 км/ч, а для комбайнов 5-6 класса – 8…11 км/ч.

Высота среза жатки устанавливается в зависимости от густоты и высоты стеблестоя. В условиях Костанайской области высота среза на низкорослых хлебах (менее 40 см) составляет 70 мм, а на высоких хлебах (более 80 см) – до 250 мм.

Потери зерна за жаткой включают свободное зерно, зерно в срезанных колосьях и зерно в несрезанных колосьях.

Качественная работа жаток возможна при технически исправных и правильно отрегулированных режущем аппарате и мотовиле.

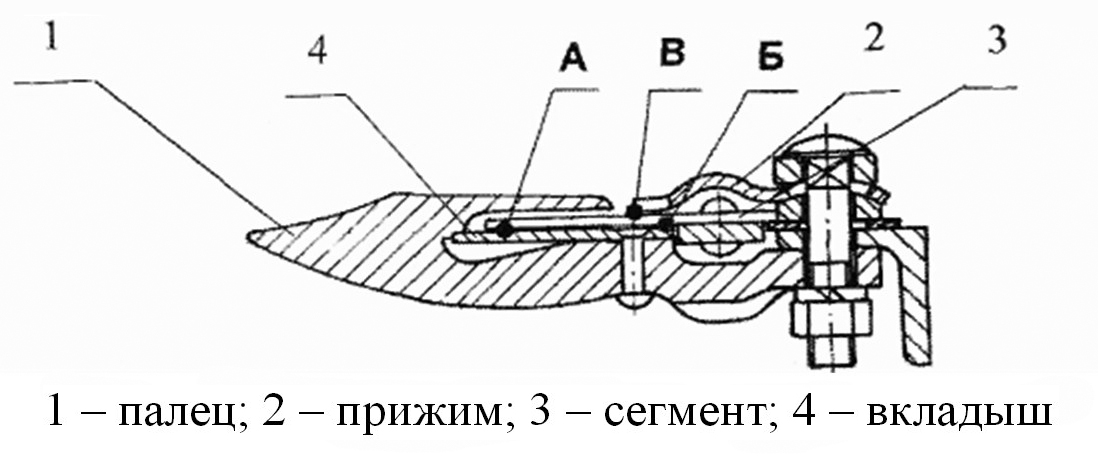

Регулировка режущего аппарата жатки заключается в том, чтобы рабочие поверхности пальцевых вкладышей находились в одной плоскости (допускается рихтовка пальца). Концы сегментов и вкладышей в передней части должны прилегать друг к другу или иметь зазор до 0,8 (А), а в задней — 0,3-1,5 (Б) мм. Регулируют этот зазор прокладками, установленными между опорной пластиной и пальцевым брусом. Зазор между прижимом и сегментом не должен превышать 0,5 мм (В) и регулируется подгибом носка прижима (рисунок 1).

Регулировка мотовила жатки. Зазор между пальцами граблин и режущим аппаратом должен быть 30…50 мм. Регулировку производить поворотом штока гидроцилиндра относительно проушины гидроцилиндра. Если такой зазор не достигается необходимо выточить из шестигранника вставку 40…50 мм, как показано на рисунке 2 или в крайнем случае наложить подшипники. Зазор меньше 30 мм не допускается, так как это может привести к поломке режущего аппарата из-за попадания граблин мотовила в зону резания.

При движении комбайна по полю мотовило движется поступательно с той же скоростью и одновременно вращается вокруг своей оси. В результате его планки совершают сложное движение по трахоиде. Форма трахоиды зависит от выбранных технологических регулировок и влияет на величину потерь зерна.

Правильное взаимное расположение мотовила, режущего аппарата и транспортирующих механизмов жатки, а также верно выбранный скоростной режим этих рабочих органов обеспечивают наименьшие потери как срезанным колосом, так и свободным зерном.

По высоте мотовило должно быть расположено так, чтобы его планки при входе в хлебостой наносили удары по центру тяжести стебля (на расстоянии одной трети длины стебля от вершины колоса). Если мотовило расположено низко, то срезанные стебли опрокидываются через планки вперед или нависают над ними, что увеличивает потери зерна срезанным колосом. Если мотовило установлено слишком высоко, то планки наносят удары по колосу, вызывая повышенные потери свободным зерном. Важно значение имеет правильная установка мотовила по горизонтали. Стебли, захваченные планкой мотовила, должны удерживаться им до тех пор, пока не будут срезаны режущим аппаратом.

При нормальном режиме работы мотовила срезанные стебли надежно укладываются на транспортер жатки и не разбрасываются планками. При заниженных оборотах мотовила планки отклоняют стебли от режущего аппарата. Если обороты мотовила завышены, на одни и те же стебли воздействуют две планки. При скорости движения агрегата до 10 км/ч отношение окружной скорости планок мотовила к скорости агрегата устанавливаются в пределах 1,2…1,4.

Регулировка шнека жатки.

Шнек установлен в корпусе жатки так, что между спиралями и обшивкой корпуса в нижней части образуется зазор, величину которого в зависимости от условий работы комбайна можно изменять в пределах 6…35 мм. В направлении к ветровому щиту этот зазор увеличивается, образуя камеру, ограниченную верхним отражателем, по которой стебли транспортируются к центру жатки.

Пальчиковый механизм выполнен в виде коленчатого вала разборной конструкции, концы которого закреплены в шарикоподшипниках, установленных в дисках кожуха.

Зазор между пальцами шнека и днищем жатки устанавливают поворотом рычага. Поворачивая рычаг по часовой стрелке зазор уменьшают, против часовой стрелки – увеличивают.

При уборке низкорослых хлебов между пальчиковым механизмом шнека и транспортером наклонной камеры накапливаются короткие стебли. Для устранения этой проблемы рекомендуется на шнек закрепить ремни, как показано на рисунке 3.

Регулировка подборщика заключается в выборе оборотов вала подбирающего механизма. Они зависят от скорости движения комбайна и изменяются при помощи вариатора и должны быть такими, чтобы подбираемый валок плавно заходил под шнек жатки. Разрыв валка и забрасывание его на шнек жатки свидетельствуют о чрезмерно высоких оборотах, сгруживание валка – о недостаточных. Скорость транспортерной ленты должна быть больше поступательной скорости комбайна в 1,2…1,5 раза, в зависимости от условий уборки.

Зазор между концами граблин и уровнем почвы регулируют перестановкой дистанционных втулок на оси поворота вилки колеса. Он должен быть 20…30 мм. При подборе провалившихся валков допускается опускание граблин до уровня почвы.

Зазор между прутками нормализатора и задним валом транспортера регулируют в пределах 110…260 мм поворотом упоров по сектору вокруг втулок кривошипов (эксцентриков).

Зазор между рабочей кромкой стеблесъемника и задним валом транспортера устанавливают перемещением стеблесъемника в отверстиях кронштейнов. Зазор должен быть 30…60 мм.

Натяжение тяговых цепей осуществляется перемещением направляющего ролика, для этого надо ослабить болты крепления его к раме. Параллельность приводного вала и направляющего ролика контролируется по рискам, нанесенным на боковинах рамы.

Потери зерна за молотилкой комбайна включают недомолот в соломе и потери свободным зерном за соломотрясом.

Настройка рабочих органов молотилки производится в зависимости от убираемых культур и состояния агрофона. Если при работе обнаружен недомолот в соломе – следует уменьшить зазоры в молотильном устройстве. Если этого недостаточно, увеличить обороты барабана, а при дроблении зерна — уменьшить. Дробленое зерно в бункере и одновременно недомолоченные колосья в соломе и полове – необходимо проверить равномерность зазоров в молотильном аппарате по длине планок подбарабанья. Потери свободным зерном за соломотрясом во время работы на сухой массе – нужно уменьшить степень перебивания соломы, для чего следует несколько увеличить зазор в молотильном устройстве.

Потери зерна за очисткой включают: щуплое зерно, недомолот и полноценное зерно в полове. Качественная работа очистки обеспечивается совместной работой решет и вентилятора.

Что делать при некачественной очистке?

Если в процессе работы обнаружится некачественная работа очистки, то необходимо выполнить корректировку регулировок, пользуясь следующими правилами:

— при уборке низкоурожайных хлебов, когда нагрузка на очистку незначительна, для исключения выноса щуплого зерна, следует уменьшить частоту вращения вентилятора, при этом больше открыть жалюзи верхнего решета;

— при нормальной загрузке и сухом ворохе, жалюзи верхнего решета необходимо открыть наполовину;

— при наличии сорного зерна в бункере и небольших сходах в колосовой шнек, следует уменьшить открытие жалюзи обоих решет до получения требуемой чистоты;

— в случае появления потерь недомолотом в сходах с очистки следует увеличить открытие жалюзи задней части верхнего решета;

— если в колосовой шнек велик сход зерна при хорошей чистоте его в бункере, то следует увеличить открытие жалюзи нижнего решета;

— в случае появления потерь полноценного зерна в полове следует увеличить открытие жалюзи обеих частей верхнего решета и увеличить частоту вращения вентилятора очистки так, чтобы не выносило щуплое зерно с половой;

— при увеличении количества необмолоченных колосьев и отходов вороха в бункере, следует прикрыть жалюзи нижнего решета и увеличить частоту вращения вентилятора очистки.

Периодически следует осматривать и очищать поверхность стрясной доски и решет от налипших сорняков.

П. Г. Иванченко

Костанайский филиал

ТОО «Научно-производственный центр агроинженерии»

Регулировка решет комбайна и других его систем для уменьшения потерь

Регулировка решет комбайна, прежде всего, необходима для снижения потерь во время уборки культуры. Это не панацея, потому что на качество уборки и чистоту зерна в бункере влияет множество факторов начиная рельефом поля, и заканчивая технологией выращивания культуры. Даже если оставить за скобками особенности культуры и поля, одной регулировкой решет снизить потери или повысить чистоту зерна в бункере не получится.

Комбайн состоит из множества узлов, каждый из которых должен работать правильно. Перед настройкой зазора верхнего решета или других параметров системы очистки лучше убедится в правильной работе остальных участков, которые проходит зерно перед попаданием на стрясную доску (грохот).

Для максимального снижения потерь перед регулировкой системы очистки понадобится настроить:

Параметры жатки, наклонной камеры и молотильно-сепарирующего устройства

С неправильными настройками или ненадлежащим состоянием жатки могут быть связаны значительные потери зерна из-за низкого качества скашивания или других явлений. Каждый из узлов должен правильно выполнять свои функции.

Настройки всех узлов справедливы для определенной скорости движения комбайна. Настроив машину определенным образом, рекомендуется выдерживать скорость движения, иначе подача массы в систему очистки будет неравномерной.

Регулировка жатки

Главная функция жатки — скашивание всех стеблей и равномерная подача массы в наклонную камеру. Именно этому должны способствовать все настройки.

| Узел жатки | Требования | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Делители | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пальцы шнека | Наименьшая степень выхода пальцев шнека должна наблюдаться напротив входа наклонной камеры. В противном случае будут потери со стеблями, на которых остались колосья, выброшенными из жатки. Такие стебли остаются за комбайном. Вместе с тем часть зерна оказывается разрушенной транспортером наклонной камеры и шнеком жатки. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Мотовило |

| Культура | Процент влажности массы (%) | Частота вращения барабана (об./мин) | Зазор барабан-дека на выходе (мм) | Зазоры верхнего/нижнего решет (мм) | Частота вращения вентилятора (об./мин) |

| Пшеница | 9—12 | 650—760 | 6—7 | 12/7 | 650—750 |

| 13—16 | 760—830 | 5—6 | 15/7 | 750—850 | |

| 17—20 | 830—950 | 4—5 | 18/9 | 850—950 | |

| Ячмень | 9—12 | 600—630 | 6—7 | 12/8 | 550—600 |

| 13—16 | 630—660 | 5—6 | 14/9 | 650—700 | |

| 17—20 | 660—700 | 3—4 | 16/10 | 600—630 | |

| Рожь | 9—12 | 700—750 | 4—6 | 13/8 | 630—700 |

| 13—16 | 750—800 | 3—4 | 14/10 | 700—750 | |

| 17—20 | 800—850 | 2—3 | 18/10 | 500—550 | |

| Овес | 9—12 | 550—580 | 6—8 | 13/8 | 500—550 |

| 13—16 | 580—620 | 5—6 | 14/10 | 550—600 | |

| 17—20 | 620—650 | 4—6 | 16/12 | 600—650 | |

| Горох | 9—12 | 350—400 | 16—20 | 12/6 | 700—800 |

| 13—16 | 400—450 | 14—16 | 14/10 | 800—850 | |

| 17—20 | 450—500 | 12—14 | 16/10 | 850—950 |

Начальная скорость комбайна определяется, исходя из:

Приоритет изменения настроек:

Потери проверяются при помощи трех чаш, размещенных перед комбайном на расстоянии в 50-70 м между ними. После прохода комбайна над чашами анализируется содержимое последних. На основе полученных данных о потерях корректируется один из параметров. После каждого изменения настроек снова берутся и анализируются пробы.

Предел повышения скорости движения комбайна зависит от состояния режущего аппарата жатки. Предел повышения количества оборотов зависит от конструктивных особенностей конкретной машины.

Если после достижения оптимального потока массы при определенной скорости после комбайна остается дробленое зерно или обнаруживаются потери на соломотрясе, то необходимо увеличить зазор между барабаном и подбарабаньем на 1 мм. Если в чаши попадает недомолот, то необходимо уменьшить зазор на 1 мм.

Если комбайн не формирует стабильный и равномерный потом массы, которая попадает в систему очистки, то никакие регулировки решет не помогут снизить потери или повысить чистоту зерна в бункере.

Как работает сельскохозяйственный зерноуборочный комбайн

Зерноуборочный комбайн — сельскохозяйственная машина для уборки колосовых культур, таких как пшеница, рожь, ячмень. При установке дополнительного оборудования агрегат способен собирать и другие технические сорта зерновых: кукурузу, рапс, гречиху и подсолнечник, зернобобовые и мелкосеменные смеси.

Среди агрономов и фермеров широкое распространение получили самоходные комплексы «Дон-1200», «Дон-1500» и «Вектор». Их производительность достигает 8-12 т за 1 час, потери зерна — не более 1,5%. Комплексы используются при прямом и раздельном способах комбайнирования.

Комбайн по сбору зерновых культур представляет собой сложный механизм, который выполняет полный технологический цикл, включающий такие операции:

Выполнять указанные операции вручную или с помощью узконаправленных устройств трудозатратно, на это уйдет много времени и сил. Эту проблему решает применение комбайна. Такая техника отлично работает в полях, быстро и качественно собирает зерновые культуры, выполняя свою задачу. Комбайн автоматически отделяет нужную часть урожая. Для этого необходима настройка, соответствующая собираемой зерновой культуре.

При своевременном обслуживании и контроле технического состояния комбайн прослужит много лет.

Устройство зерноуборочного комбайна, рабочий процесс от подготовки агрегата до его эксплуатации рассмотрим на примере Дон-1500.

Что делает комбайн

Зерноуборочный комбайн представляет собой машину, которая выполняет сразу несколько операций. Двигаясь по полю, комбайн срезает зерновые культуры. После этого осуществляется подача зерна к молотильному аппарату, где происходит обмолот зерна от колосьев. Затем происходит отделение чистого зерна от постороннего мусора. Готовый продукт подаётся в специальный бункер, где он накапливается в процессе обработки поля. При заполнении бункера комбайн отправляется к месту выгрузки, где опустошает контейнер.

Комбайн заменяет такие устройства, как жатка, молотилка и веялка. Это универсальное средство сбора урожая.

Также комбайн может комплектоваться дополнительным оборудованием для сбора различных сортов зерновых культур.

Как устроена техника

Комбайн имеет относительно простую конструкцию, которая при этом включает достаточно много элементов. Одновременная работа все элементов обеспечивает эффективный сбор урожая. Классическая конструкция комбайна представлена на фото ниже.

На 3-D разрезе видно строение основных узлов комбайна и можно представить принцип его действия.

Общее устройство зернового комбайна:

При раздельном сборе урожая вместо жатки устанавливается платформа-подборщик.

Как работает комбайн

Принцип работы зерноуборочного комбайна представлен так.

Мотовильное устройство наклоняет хлебостои, режущий аппарат производит обрезку. Поступающая на шнек растительная масса сужается и пальцевыми приспособлениями подается в наклонную камеру, затем по транспортерной ленте в МСУ. Принимающий битер комбайна для уборки пшеницы перемещает сырье к барабану. Попадающие камни и тяжелые предметы винтовыми лопастями откидываются в камнеуловитель и оседают на дне.

Колосья проходят через бичи барабана по деке. Зерна выбиваются специальными насечками, заменяющими прямые биения на скользящие, уменьшая потери. Соломенная масса транспортируется и сталкивается с поперечной планкой, происходит процесс отделения. Сепарирующая зона обмолачивает до 100% зерновых культур. Из соломенной массы выделяется до 80%, остаток поступает на соломотряс и распушается. Зерна падают вниз, проходят через клавишный механизм и очищаются на решетке, солома поступает в копнитель.

Ворох передвигается по стрясной доске от МСУ и соломотряса к пальчиковой решетке. Там очищается, примеси выдуваются потоком воздуха от вентилятора: мелкие частицы проваливаются через решето очистки и падают на начало верхнего элемента, крупные — на середину. Сквозь открытые на 2/3 жалюзи зерна и маленькие колоски попадают на нижнее решето, крупные остатки — на удлинитель и в колосовой шнек. Зерна скатываются по доске и поступают в зерновой шнек.

Колосья с колосового шнека движутся последовательно в колосовой элеватор, потом на распределительный шнек, отбойный битер, барабан. Процесс обмолачивания повторяется. Зерновой шнек перемещает сырье в зерновой элеватор и бункер. Половонабиватель прессующей камерой почти наполовину уплотняет солому, попавшую в копнитель, направляет полову на дно устройства. Как только механизм наполняется, машинист нажимает на педаль для выгрузки копны. По завершении процесса копнитель автоматически закрывается.

Если вместо копнителя установлен измельчитель, происходит перемалывание мякины и разбрасывание ее по полю.

Схема работы комбайна

Силовой конструкцией зерноуборочного комбайна является рама, на которую опираются мосты. У комбайна два моста — передний с ведущими колесами и задний с поворотными. Также на раме крепятся молотильные устройства, транспортирующие приспособления, бункер для готовой продукции, двигатель внутреннего сгорания, кабина с соответствующими органами управления, механизация привода, гидросистема и электрооборудование. Спереди комбайна с использованием шарниров крепится жатвенная часть. Сзади, в зависимости от комплектации, может быть установлен измельчитель или копнитель для соломы.

Данная схема работы комбайна является классической. Наглядный пример работы комбайна представлен на видео в конце статьи. Посмотрев этот ролик, можно оценить качество конструкции и относительную простоту работы.

Подготовка к работе

Хлебная масса не поддается стандартизации. Такую проблему, как потери зерна при обмолоте, решают усовершенствованием конструкции сельхозмашины и осуществлением регулировок рабочих органов.

Правильная техническая подготовка комбайна к работе — залог бесперебойного проведения всего технологического процесса.

Перед эксплуатацией агрегата проверяют его техническое состояние, комплектность, действие всех систем и единиц. При обнаружении неисправностей их обязательно устраняют.

При подготовке к работе зерноуборочного комбайна для уменьшения потерь обмолота особое внимание уделяют настройке параметров с учетом вида убираемой культуры и условий эксплуатации. Так, для пшеницы:

Эксплуатация

Эксплуатация зерноуборочного комбайна должна осуществляться по инструкции:

На видео ниже показан полный цикл работы комбайна, как он устроен и что делает. Следует обратить внимание на качественное отделение зерна от общей массы растительности. Синхронная работа всех узлов обеспечивает нужную пропускную способность и минимальные потери. Из схемы комбайна видно, насколько важно проверять её работоспособность и правильно эксплуатировать технику.

Работы по установке оборудования, настройке и ремонту должен выполнять специалист, обладающий знаниями и навыками по работе с комбайном.

- венозная ангиома правого полушария мозжечка что это

- в чем разница между кредитом и рассрочкой в магазине