вентиль регенерации вл85 для чего

1808 Схема пневматического оборудования электровоза ВЛ85

В.В. ВОРОНИН,

преподаватель Хабаровского подразделения Дальневосточного учебного центра профессиональных квалификаций

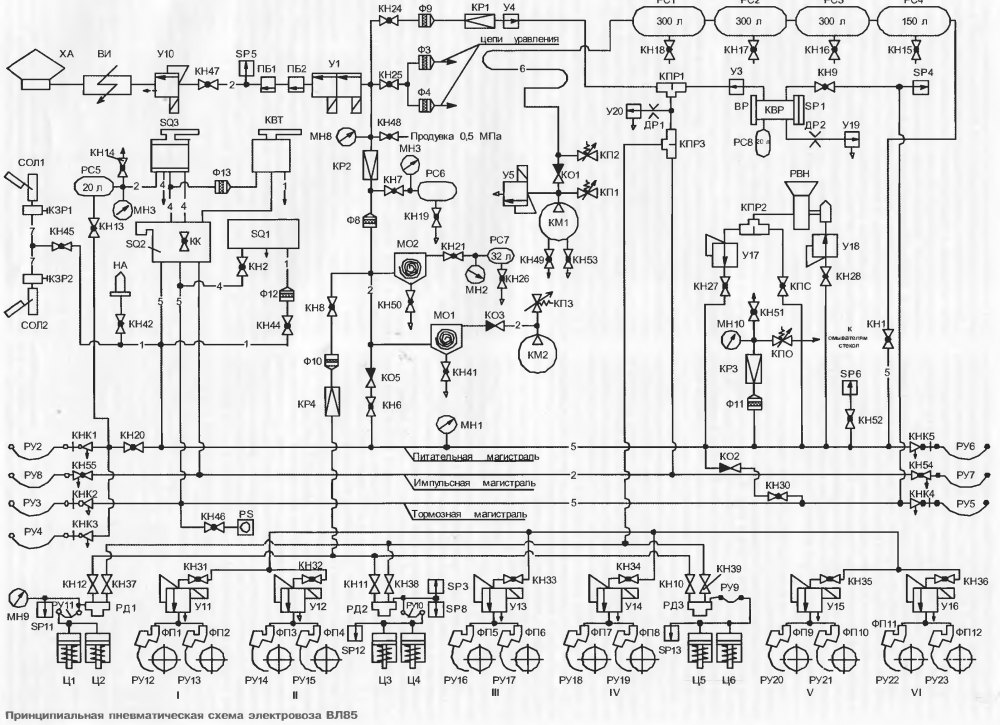

Магистральный грузовой электровоз переменного тока ВЛ85 оборудован автоматическим прямодействующим, вспомогательным неавтоматическим прямодействующим, электрическим (рекуперативным) и ручным (стояночным) тормозами. Схема пневматического оборудования одной секции электровоза ВЛ85 приведена на рисунке.

Автоматический прямодействующий тормоз срабатывает при разрядке тормозной магистрали краном машиниста (КМ) № 395-3, а также при разрыве поезда или срабатывании электропневматиче-ского клапана (ЭПК) автостопа и служит для торможения поезда.

Неавтоматический прямодействующий тормоз с краном вспомогательного тормоза (КВТ) № 254 применяется при следовании одиночного электровоза и маневровой работе.

На каждой секции электровоза установлены тормозные компрессоры КТ-бэл, которые являются источником сжатого воздуха. При выходе из строя одного компрессора схемой предусмотрена работа электровоза от исправного компрессора. Четыре главных резервуара РС1 — РСЗ объемом по 300 л каждый и РС4 объемом 150 л предназначены для создания запаса сжатого воздуха. Общая емкость резервуаров составляет 1050 л на одну секцию.

Работой компрессора управляет регулятор давления SP6. При достижении предельного давления в главных резервуарах 0,9 МПа (9,0 кгс/см2) компрессор автоматически отключается, а при понижении давления в главных резервуарах до 0,75 МПа (7,5 кгс/см2) — включается.

Предохранительные клапаны КП1 и КП2, отрегулированные на срабатывание при 1,0 МПа (10 кгс/см2), защищают главные резервуары от избыточного давления. В случае неисправности регулятора давления они сбрасывают сжатый воздух в атмосферу при срабатывании. Регулировку предохранительных клапанов КП1 и КП2 производят на электровозе по показанию манометра МН1 главных резервуаров, расположенного на пульте машиниста. После регулировки предохранительные клапаны должны быть опломбированы. Обратный клапан КО1, установленный на напорном трубопроводе, препятствует перетеканию сжатого воздуха в главные резервуары при остановках компрессора или его отключении.

Разгрузочный клапан У5, установленный также на напорном трубопроводе между компрессором и обратным клапаном КО1, обеспечивает облегченный запуск двигателя компрессора КМ1. После остановки двигателя компрессора разгрузочный клапан У5 сообщает напорный трубопровод между компрессором и обратным клапаном КО1 с атмосферой. При очередном включении двигателя компрессора клапан У5 продолжает сообщать напорный трубопровод с атмосферой до тех пор, пока двигатель не наберет номинальное число оборотов и компрессор начнет работать в режиме нагнетания сжатого воздуха.

Конденсат из главных резервуаров удаляют в атмосферу с помощью кранов продувки КН15 — КН18.

На пульте машиниста размещены манометры МН1, МН6, МН7, МН9, служащие для контроля, соответственно, давления сжатого воздуха в питательной и тормозной магистралях, уравнительном резервуаре и магистрали тормозных цилиндров. Давление сжатого воздуха в запасном резервуаре РСб и цепи управления контролируют по манометрам МНЗ и МН8, установленным в блоке пневматического оборудования, а давление воздуха в резервуаре РС7 главного выключателя — по манометру МН2.

Экстренная разрядка тормозной магистрали (в случае проезда запрещающего сигнала) осуществляется электропневматическим клапаном автостопа ЭПК-150 (У25).

На трубопроводе тормозных цилиндров каждой тележки установлены пневматические выключатели управления SP11 — SP13, обеспечивающие подачу светового сигнала на пульте машиниста при повышении давления в тормозных цилиндрах хотя бы одной тележки до 0,11 — 0,13 МПа (1,1 —1,3 кгс/см2). Световой сигнал выключается при снижении давления в тормозных цилиндрах всех тележек до давления 0,04 МПа (0,4 кгс/см2) и ниже.

На воздухораспределителе ВР между камерой КВР и главной частью установлен пневмоэлектрический датчик контроля целостности тормозной магистрали SP1, отключающий режим тяги при торможении или разрыве тормозной магистрали.

Зарядка пневматической схемы электровоза. Сжатый воздух от компрессора КМ1 через обратный клапан КО1 поступает в змеевик и, охлаждаясь в нем, поступает в главные резервуары РС1 — РС4. Далее сжатый воздух из главных резервуаров через разобщительный кран КН 1 поступает в питательную магистраль, которая оканчивается кранами КНК1 и КНК5 с рукавами РУ2 и РУб. Соединительный рукав РУ4 с концевым краном КНКЗ может быть использован при работе по системе синхронизации работы кранов машиниста.

Воздух из питательной магистрали через блокировку тормозов № 367М (SQ1), расположенную в кабине машиниста, поступает через кран машиниста № 395-3 (SQ3) и вновь блокировку тормозов и комбинированный кран КК в тормозную магистраль. Тормозная магистраль оканчивается концевыми кранами КНК2, КНК4 с воздушными рукавами РУЗ, РУ5.

Из тормозной магистрали сжатый воздух по подводящей трубе с разобщительным краном КН9 поступает в воздухораспределитель BP № 483IVI и далее — в запасный резервуар РС8 объемом 20 л.

Резервуар РС6 объемом 150 л заряжается из питательной магистрали через разобщительный кран КНб и обратный клапан КО5. Давление воздуха в резервуаре РСб контролируют с помощью манометра МНЗ. Одновременно сжатый воздух через разобщительный кран КН7, маслоотделитель МО2 и разобщительный кран КН21 поступает в резервуар главного выключателя РС7 объемом 32 л, давление в котором контролируют при помощи манометра МН2.

Из запасного резервуара РСб сжатый воздух поступает через разобщительный кран КН8, фильтр Ф10 и редуктор КР4, понижающий давление до 0,5 МПа (5,0 кгс/см2), к реле давления РД1 (через разобщительный кран КН12), РД2 (через разобщительный кран КН11) и РДЗ (через разобщительный кран КН10).

Через разобщительные краны КН44 и КН2 из питательной и тормозной магистралей происходит зарядка электропневматического клапана автостопа ЭПК-1 50 У25.

Из питательной магистрали воздух поступает к крану вспомогательного тормоза (КВТ) № 254, а через кран машиниста SQ3 — в уравнительный резервуар РС5 объемом 20 л.

Работа пневматической схемы электровоза при торможении краном машиниста. При торможении краном машиниста происходит снижение давления в тормозной магистрали, в результате чего воздухораспределитель ВР сработает на торможение. Сжатый воздух из запасного резервуара РС8 через электроблокировочный клапан УЗ, переключательные клапаны КПР1, КПРЗ поступает в управляющую камеру реле давления РД1 (через разобщительный кран КН37), РД2 (через разобщительный кран КН38) и РДЗ (через разобщительный кран КН39). Реле давления РД1 — РДЗ сработают на торможение и откроют проход воздуха из запасного резервуара РСб в тормозные цилиндры Ц1 — Цб тележек электровоза.

Воздух из резервуара РСб через разобщительные краны КН7, КН8, фильтр 10, редуктор КР4, разобщительный кран КН 12, реле давления РД1 поступает в тормозные цилиндры Ц1, Ц2 первой тележки, давление в которых контролируют с помощью манометра МН9. Одновременно воздух из резервуара РСб через реле давления РД2 поступает в тормозные цилиндры ЦЗ, Ц4 второй тележки и через реле давления РДЗ — в тормозные цилиндры Ц5, Цб третьей тележки.

На кране машиниста № 395-3 (SQ3) установлен один микровыключатель, который при постановке ручки КМ в положение VI обеспечивает разбор схемы тяги и автоматическую подсыпку песка под первые по ходу движения колесные пары тележек.

Работа пневматической схемы электровоза при отпуске краном машиниста. Отпуск автоматического тормоза осуществляется путем постановки ручки КМ SQ3 в положения I или II. Сжатый воздух из питательной магистрали через блокировку тормозов SQ1 и КМ SQ3 поступает в тормозную магистраль. Давление воздуха в тормоз

ной магистрали повышается, и воздухораспределитель ВР сработает на отпуск. Сжатый воздух из управляющих камер реле давления РД1 — РДЗ через переключательные клапаны КПРЗ, КПР1, электроблокировочный клапан УЗ и камеру воздухораспределителя КВР уходит в атмосферу. Реле давления РД1 — РДЗ сработают на отпуск и выпустят сжатый воздух из тормозных цилиндров тележек Ц1 — Цб в атмосферу.

В рабочую камеру воздухораспределителя ВР включен электромагнитный вентиль У19, который обеспечивает ступенчатый отпуск тормоза электровоза при заторможенном составе. При нажатии кнопки «Отпуск тормоза», расположенной на пульте машиниста, подается напряжение на вентиль У19, и тормоза локомотива отпускаются. Давление воздуха в тормозных цилиндрах локомотива зависит от длительности включения вентиля. Для выпуска воздуха из трубопровода между переключательными клапанами КПРЗ и КПР1 установлен вентиль У20. Оба вентиля включаются одновременно от одной кнопки «Отпуск тормоза».

Работа пневматической схемы электровоза при торможении краном вспомогательного тормоза. При переводе ручки КВТ в тормозное положение сжатый воздух из питательной магистрали через блокировку тормозов SQ1, фильтр Ф13, КВТ и вновь блокировку тормозов SQ1 поступает в магистраль вспомогательного тормоза МВТ. Магистраль вспомогательного тормоза оканчивается кранами КН55, КН54 с рукавами РУ8, РУ7. Далее сжатый воздух поступает через переключательный клапан КПРЗ в управляющие камеры реле давления РД1 — РДЗ. Далее происходит процесс торможения аналогично описанному выше при торможении краном машиниста.

Работа пневматической схемы электровоза при отпуске краном вспомогательного тормоза. Полный отпуск неавтоматического вспомогательного тормоза электровоза производится путем постановки ручки КВТ в положение II. Сжатый воздух из управляющих камер реле давления РД1 — РДЗ через переключательный клапан КПРЗ, магистраль вспомогательного тормоза, блокировку тормозов SQ1 и КВТ уходит в атмосферу. Реле давления РД1 — РДЗ сработают на отпуск и выпустят сжатый воздух из тормозных цилиндров тележек Ц1 — Цб в атмосферу.

Взаимодействие электрического и пневматического тормозов. Совместное действие электрического (рекуперативного) и автоматического пневматического тормозов на электровозе недопустимо, так как из-за большого развиваемого тормозного усилия может произойти заклинивание колесных пар. На электровозе ВЛ85 предусмотрено блокирование электрического и пневматического торможения, которое осуществляется с помощью электроблокировочного клапана УЗ совместно с пневматическим выключателем управления SP4.

При работе автоматического тормоза катушка клапана УЗ обесточена, и клапан пропускает сжатый воздух из запасного резервуара РС8 в управляющие камеры реле давления РД1 — РДЗ. При переходе на электрическое торможение на катушку клапана УЗ подается напряжение, и он перекрывает поступление воздуха в управляющие камеры реле давления. Одновременно воздух из управляющих камер через клапан УЗ уходит в атмосферу. Возможность торможения состава автоматическим тормозом при электрическом торможении электровоза сохраняется.

В случае приведения в действие автоматического пневматического тормоза, когда давление в тормозной магистрали снизится до величины 0,29 — 0,27 МПа (2,9 — 2,7 кгс/см2) электрическое торможение автоматически отключается пневматическим выключателем SP4. Восстановление работы электрического тормоза происходит при повышении давления в тормозной магистрали до 0,45 — 0,48 МПа (4,5 —4,8 кгс/см2).

В случае, если при движении электровоза в режиме рекуперативного торможения случится разбор электрической схемы, то автоматически произойдет пневматическое торможение электровоза. При этом приходит в действие устройство замещения электрического тормоза: включается электромагнитный вентиль У4, и воздух через переключательные клапаны КПР1, КПРЗ поступает в управляющие камеры реле давления РД1 — РДЗ. Давление в тормозных цилиндрах устанавливается равным 0,15 — 0,18 МПа (1,5 — 1,8 кгс/см2), на которое отрегулирован редуктор КР1. Одновременно при срыве электрического торможения срабатывает свисток НА, установленный в кабине машиниста.

Схема допускает одновременное торможение электровоза рекуперативным и вспомогательным тормозом локомотива. В случае превышения величины давления в тормозных цилиндрах 0,13 — 0,15 МПа (1,3 — 1,5 кгс/см2) электрический тормоз автоматически отключается. Функции датчика давления выполняет сигнализатор SP3. Возможность восстановления электрического торможения достигается при понижении давления в тормозных цилиндрах до 0,05 МПа (0,5 кгс/см2).

Работа пневматической схемы секции электровоза при разрыве секций. В случае разрыва секций электровоза необходимый запас сжатого воздуха сохранится в резервуаре РСб, так как он отсечен от питательной магистрали обратным клапаном КО5. При разрыве рукавов магистралей и разрядке тормозной магистрали происходит срабатывание воздухораспределителя на каждой секции электровоза. Воздух из резервуара РС8 поступит в управляющие камеры реле давления РД1 — РДЗ, которые сработают на торможение и наполнят сжатым воздухом тормозные цилиндры тележек из резервуара РСб. Одновременно пневматический выключатель управления SP4 разбирает режим тяги. При давлении в тормозной магистрали ниже 0,45 — 0,48 МПа (4,5 — 4,8 кгс/см2) выключатель SP4 исключает возможность приведения электровоза в движение.

Работа автоматического тормоза электровоза в режиме движения в недействующем состоянии. Для обеспечения работы автоматического тормоза электровоза в режиме движения в недействующем состоянии предусмотрена цепь наполнения питательной магистрали и резервуара РСб из тормозной магистрали. Данная цепь отключается разобщительным краном КНЗО.

В каждой кабине управления необходимо ручку крана машиниста установить в положение VI, а ручку крана вспомогательного тормоза — в поездное положение. Ключ блокировки тормозов следует перевести вверх и включить блокировку, а комбинированный кран КК установить в положение двойной тяги. Электропневматический клапан автостопа следует выключить ключом и перекрыть разобщительные краны КН2, КН44.

В машинном помещении каждой секции электровоза следует закрыть кран КН1 (для отключения главных резервуаров), открыть кран «холодного» следования КНЗО, перевести воздухораспределители на средний режим работы.

Недействующий электровоз подключают к ведущему локомотиву тормозной магистралью с помощью воздушного рукава РУЗ. Концевой кран КНК2 при этом следует открыть.

Сжатый воздух из тормозной магистрали через кран КНЗО, обратный клапан КО2 поступает в питательную магистраль и далее через разобщительный кран КН6 и обратный клапан КО5 в резервуар РСб. Тормозами управляют с ведущего локомотива изменением давления в тормозной магистрали, что приводит к срабатыванию воздухораспределителей ВР недействующего электровоза.

Система синхронизации работы кранов машиниста. Система синхронизации работы кранов машиниста предусматривает управление автотормозами двух соединенных грузовых поездов с головного локомотива.

Для этого под кузовом электровоза на питательной магистрали установлены разобщительные краны КН13, КН20, а в кабине машиниста — кран КН14. В нормальном режиме работы электровоза кран КН 13 должен быть закрыт, а кран КН20 — открыт. В режиме работы по системе синхронизации кран КН 13 на первой секции второго электровоза должен быть открыт, а кран КН20 — закрыт. Кран КН14 должен быть постоянно закрыт (открываться данный кран должен только в случае необходимости применения экстренного торможения со второго электровоза). Ручка КМ при этом должна находиться в положении IV. Питательная магистраль второго электровоза рукавом РУ2 или РУ4 соединяется с тормозной магистралью последнего вагона первого поезда.

Вспомогательные цепи. Вспомогательные пневматические цепи обеспечивают сжатым воздухом действие звуковых сигналов, главного выключателя, устройств управления токоприемниками и блокировками, электропневматических контакторов, а также работу песочниц.

Звуковыми сигналами на электровозе являются тифон и свисток РВН. Тифон имеет электропневматический У18 и пневматический КПС приводы, свисток — только электропневматический У17. Электропневматическим приводом одновременно включают тифоны на обеих секциях, а пневматическим — только тифон той секции, из которой производится управление электровозом.

Свисток включают электропневматическим приводом также только на той секции, из которой осуществляется управление. При выходе из строя клапанов У17 или У18 их отключают кранами КН27 или КН28.

Из питательной магистрали в главный выключатель воздух поступает через фильтр МО2. Конденсат из резервуара РС7, фильтра МО2 и маслоотделителя МО1 выпускают с помощью кранов, соответственно, КН26, КН50, КН41.

Через фильтр Ф8 и редуктор КР2, понижающий давление до 0,5 МПа (5,0 кгс/см2), сжатый воздух из питательной магистрали поступает к вентилю защиты У1 и блокировкам ПБ1, ПБ2 задвижных штор ВВК. Далее воздух поступает через разобщительный кран КН47 к клапану У10 токоприемника, а через кран КН25 — к аппаратам цепей управления пневматических приводов контакторов и переключателей. Вентиль защиты У1 исключает возможность входа в высоковольтную камеру без опускания токоприемника.

С помощью стеклоочистителей СОЛ1 и СОЛ2 производится очистка лобовых окон кабины. Разобщительный кран КН45 пере крывается только при выходе из строя стеклоочистителей или кранов КЗР1, КЗР2. Обмывка лобовых стекол кабины водой производится из бака емкостью 4,3 л, в который воздух из ПМ через разобщительный кран КН40, фильтр Ф11, редуктор КРЗ под давлением 0,1 МПа (1,0 кгс/см2) подается на форсунки омывателя.

Для сохранения запаса сжатого воздуха в резервуаре РСб при отстое электровоза краны КН6, КН7 необходимо закрыть. Для подъема токоприемника необходимо краны КН8, КН25 закрыть, а кран КН7 — открыть. После подъема токоприемника и запуска компрессора КМ1 краны КНб, КН8 и КН25 следует открыть.

С помощью вспомогательного компрессора КМ2 при отсутствии сжатого воздуха на электровозе возможно наполнение резервуара РС7 главного выключателя и цепи токоприемника до давления 0,6 МПа (6,0 кгс/см2). Перед включением компрессора КМ2 разобщительные краны КН7 и КН8 должны быть закрыты, а после подъема токоприемника их необходимо открыть.

В магистрали вспомогательного компрессора во избежание повышения давления выше допустимого и с целью разгрузки клапанов компрессора установлены предохранительный клапан КПЗ, отрегулированный на давление срабатывания 0,75 МПа (7,5 кгс/см2), и обратный клапан КОЗ.

Для обдува электрических аппаратов, кузова и тележек установлены краны продувки КН48 и КН51 сдавлением,соответственно, 0,5 МПа (5,0 кгс/см2) и 0,1 МПа (1,0 кгс/см2).

Подача песка осуществляется сжатым воздухом через форсунки ФП1 — ФП12, а управление их работой — с помощью электропневматических клапанов У11 — У1б. Электрическая схема предусматривает подсыпку песка под 1-ю и 7-ю, а также под 1-ю, 3-ю, 5-ю, 7-ю, 9-ю и 11-ю колесные пары по ходу движения электровоза. Пневматический выключатель управления SP8 при скорости движения электровоза более 10 км/ч и давлении в тормозных цилиндрах до 0,28 — 0,32 МПа (2,8—3,2 кгс/см2) обеспечивает автоматическую подсыпку песка под все первые по ходу движения колесные пары тележек. Подсыпка песка автоматически прекращается при снижении давления в тормозных цилиндрах ниже 0,15 — 0,18 МПа (1,5 — 1,8 кгс/см2). Через резиновые рукава РУ12 — РУ23 песок непосредственно подается под колесные пары электровоза.

Пневматическая система электровоза ВЛ85

Электровоз ВЛ85 предназначен для вождения грузовых поездов на дорогах, электрифицированных на однофазном переменном токе промышленной частоты (50 Гц) с номинальным напряжением 25 кВ. Локомотив может эксплуатироваться при напряжении в контактной сети от 19 до 29 кВ, температуре окружающей среды от минус 50 до плюс 40 °С, высоте над уровнем моря до 1400 м. Электрооборудованию, размещенному в кузове электровоза, гарантируется устойчивая работа при температуре окружающей среды от минус 50 до плюс 60 °С.

Пневматический тормоз. Он служит для создания искусственного сопротивления движению поезда или одиночно следующего локомотива, обеспечивающего уменьшение его скорости или остановку. Принципиальная пневматическая схема электровоза ВЛ85 приведена на рисунке. Для локомотива предусмотрены два вида пневматического тормоза: прямодействующий неавтоматический (торможение выполняют краном вспомогательного тормоза № 254-1) и автоматический (торможение осуществляется краном машиниста и воздухораспределителем № 483).

Автоматический тормоз срабатывает при разрядке тормозной магистрали поворотом рукоятки крана машиниста в тормозное положение, а также при разрыве поезда или срабатывании автостопа, чем обеспечивается снижение скорости или остановка. Вспомогательный тормоз применяют при следовании одиночного электровоза, маневровой работе, сжатии состава.

Источниками сжатого воздуха на электровозе служат два компрессора КМ1, которые установлены по одному на каждой секции. При повреждении какого-либо компрессора схемой предусмотрена работа пневматической системы электровоза от исправного. Всасываемый компрессором воздух очищается от пыли с помощью фильтров, входящих в его конструкцию. Сжатый воздух на каждой секции нагнетается в четыре главных резервуара РС1 — РС4 общей вместимостью 1050 л до установленного верхнего предельного давления 0,9 МПа (9 кгс/см2), а затем автоматически отключается реле давления SP6. Когда давление в главных резервуарах понижается до 0,75 МПа (7,5 кгс/см2), это реле включает приводной двигатель компрессора КМ1.

В случае неисправности реле давления SP6 главные резервуары защищают предохранительные клапаны КП1 и КП2, отрегулированные на срабатывание при 1,1 МПа (11 кгс/см2). Отводя сжатый воздух в атмосферу, клапаны полностью исключают возможность дальнейшего повышения давления в главных резервуарах, когда компрессоры включены. Регулируют предохранительные клапаны на электровозе по показаниям манометра «Главные резервуары», который расположен на пульте машиниста. После регулирования клапаны пломбируют.

Установленный на напорном трубопроводе обратный клапан KOI разгружает клапаны работающего в нормальном режиме компрессора от противодавления, когда он останавливается. При аварийном режиме (вышел из строя компрессор или приводной двигатель) обратный клапан автоматически отключает неисправный агрегат от главных резервуаров, которые в этом случае будут наполняться сжатым воздухом от компрессора второй секции.

Чтобы обеспечить облегченный запуск приводного двигателя при каждом включении компрессора, на трубопроводе между ним и обратным клапаном установлен разгрузочный клапан У5. Когда приводной двигатель останавливается, разгрузочный клапан сообщает трубопровод между компрессором и обратным клапаном с атмосферой.

Клапан У5 продолжает сообщать приведенный объем с атмосферой до тех пор, пока при очередном включении приводной двигатель не наберет номинальную частоту вращения и компрессор начнет работать в режиме нагнетания сжатого воздуха. В этот момент разгрузочный клапан перекрывается, и сжатый воздух через обратный клапан и далее по трубопроводу поступает в змеевик, охлаждаясь в нем, а затем — в главные резервуары. Выпадающий в них конденсат удаляют в атмосферу открытием кранов КН15 — КН18.

Сжатый воздух поступает из главных резервуаров в питательную магистраль, которая проходит под кузовом электровоза и оканчивается по его концам концевыми кранами КНК1, КНКЗ и рукавами РУ2, РУ4. Выходы питательной магистрали на лобовую часть используют при зарядке электровоза сжатым воздухом от постороннего источника, движении сдвоенных поездов и работе локомотивов по системе многих единиц (СМЕ).

Заряжают тормозную магистраль, которая также проходит через весь электровоз и оканчивается концевыми кранами КНК2 и рукавами РУЗ, через кран машиниста SQ3 при поездном положении его рукоятки. В обеих кабинах предусмотрено устройство блокировки тормозов SQ1, которое предназначено для обеспечения правильного включения тормозной системы двухкабинного локомотива при смене машинистом кабины управления. Кроме того, устройство блокировки исключает возможность приведения в движение электровоза из нерабочей кабины.

В качестве прибора автоматического срабатывания пневматического тормоза при разрядке тормозной магистрали на локомотиве используют воздухораспределитель (BP) с рабочей камерой (КВР). Воздухораспределитель соединен трубопроводами с запасным резервуаром РС8, тормозной магистралью, а также через систему переключательных клапанов КПР1 и КПРЗ — с управляющей полостью реле давления РД1, РД2 и РДЗ. В случае разрядки тормозной магистрали BP срабатывает и пропускает сжатый воздух из запасного резервуара РС8 через клапаны КПР1 и КПРЗ в управляющую полость реле давления РД1, РД2 и РДЗ.

Диафрагмы реле под действием давления прогибаются и открывают проход воздуха из запасного резервуара РС6 в тормозные цилиндры. Давление в них соответствует степени разрядки тормозной магистрали, а наибольшее его значение зависит от режима работы BP. Сжатый воздух, поступающий в реле давления из запасного резервуара РС6, проходит через фильтр Ф10 и редуктор КР4, который понижает давление до 0,5 МПа (5 кгс/см2). Это ограничение обеспечивает надежную работу реле давления.

Для сохранения сжатого воздуха на торможение при разрыве рукавов межсекционного соединения запасный резервуар РС6 отсечен от питательной магистрали обратным клапаном КОБ. В случае разрыва концевых рукавов и разрядки тормозной магистрали на каждой секции самостоятельно срабатывают воздухораспределители и наполняются тормозные цилиндры уже изложенным способом. При этом одновременно пневматическим выключателем управления SP4 отключается режим тяги. Выключатель SP4 также исключает возможность приведения в движение электровоза при давлении в тормозной магистрали ниже 0,45 — 0,48 МПа (4,5 — 4,8 кгс/см2).

Когда переводят рукоятку крана вспомогательного тормоза (КВТ) в тормозное положение, сжатый воздух из питательной магистрали направляется в магистраль вспомогательного тормоза, проложенную вдоль всего электровоза и имеющую выводы по его концам кранами КН55 и рукавами РУ8. Кроме того, через переключательный клапан КПРЗ воздух поступает в полость над диафрагмой реле давления РД1, РД2 и РДЗ. Далее процесс торможения происходит, как и при автоматическом торможении.

Чтобы обеспечить ступенчатый отпуск пневматического тормоза, в рабочую камеру воздухораспределителя включен электромагнитный вентиль У19. При подаче напряжения на вентиль нажатием кнопки «Отпуск тормоза», расположенной на пульте машиниста, тормоз отпускается на значение, зависящее от длительности включения вентиля. Для выпуска воздуха из объема между клапанами КПР1 и КПРЗ предусмотрен вентиль У20.

Отмеченные вентили включаются одновременно от одной кнопки. Ускоряет подготовку электрической схемы к торможению при экстренной разрядке тормозной магистрали установленный на кране машиниста SQ3 специальный микровыключатель При постановке ручки крана машиниста в положение VI (экстренное) микровыключатель обеспечивает разборку схемы тягового режима и автоматическую подсыпку песка под колесные пары.

Помимо автоматического тормоза, а также вспомогательного, электровоз ВЛ85 оборудован электрическим Совместное действие электрического и автоматического пневматического торможений на локомотиве недопустимо из-за возможности заклинивания колесных пар вследствие большого тормозного усилия. Поэтому на электровозе предусмотрено блокирование электрического и пневматического торможений, что осуществляют злектропневматический клапан УЗ и пневматический выключатель управления SP4.

При действии автоматического пневматического торможения клапан УЗ катушка которого обесточена, свободно пропускает воздух из запасного резервуара РС8 в управляющую полость реле давления РД1, РД2 и РДЗ. В момент перехода на электрическое торможение к катушке клапана УЗ подается напряжение. Клапан перекрывает доступ воздуха в тормозные цилиндры, одновременно выпуская воздух из них через реле давления РД1, РД2 и РДЗ в атмосферу

Возможность торможения состава автоматическим пневматическим тормозом при электрическом торможении электровоза сохраняется. Когда давление в тормозной магистрали становится ниже 0,29 — 0,27 МПа (2,9 — 2,7 кгс/см2), электрическое торможение автоматически отключается пневматическим выключателем SP4. Электрическое торможение восстанавливается при повышении давления в тормозной магистрали до 0 45 — 0,48 МПа (4 5 — 4,8 кгс/см2)

В случае срыва электрического торможения, если рукоятка крана машиниста находится в поездном положении автоматически приходит в действие устройство замещения электрического тормоза пневматическим. Включается электромагнитный вентиль У4. При этом сжатый воздух давлением 0,15 — 0,18 МПа (1,5 — 1,8 кгс/см2) отрегулированным редуктором КР1 через клапаны КПР1 и КПРЗ поступает в управляющую полость реле давления РД1, РД2 и РДЗ. О срыве электрического торможения сигнализирует свисток НА установленный в кабине

Однако схема допускает возможность одновременного торможения электровоза электрическим и вспомогательным пневматическим тормозами. При этом давление в тормозных цилиндрах ограничивается величиной 0,13 — 0,15 МПа (1,3 — 1 5 кгс/см2) пневматическим выключателем SP3. Когда давление в тормозных цилиндрах достигает 0,13 — 015 МПа (1 3 — 1,5 кгс/см2) выключатель SP3 разбирает схему электрического торможения. В дальнейшем может применяться любой из видов пневматического торможения. Электрическое торможение восстанавливается, когда давление в тормозных цилиндрах понижается до 0,05 МПа (0,5 кгс/см2).

Чтобы контролировать давление в тормозных цилиндрах, на принадлежащей им магистрали каждой тележки установлены пневматические выключатели SP11 SP12 и SP13 Они обеспечивают подачу светового сигнала на пульте машиниста если давление сжатого воздуха в тормозных цилиндрах хотя бы одной тележки достигнет 0,11 — 0,13 МПа (1,1 — 1,3 кгс/см2).

Световой сигнал выключается, когда давление в тормозных цилиндрах всех тележек станет 0,04 МПа (0 4 кгс/см2) и ниже.

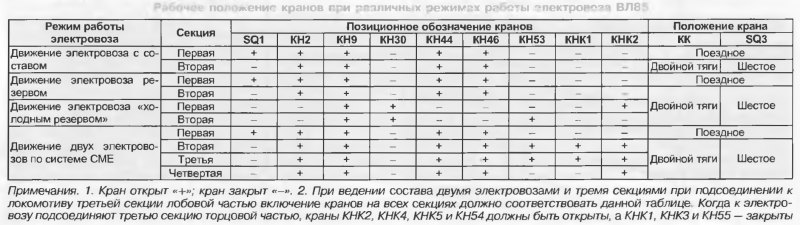

Пневматическая схема предусматривает работу локомотива тремя секциями, а также двумя электровозами по системе СМЕ. В этом случае одноименные магистрали всех секций соединяют между собой тормозными рукавами: рукоятки кранов машиниста и вспомогательного тормоза, а также ручки устройств блокировки тормозов и разобщительных кранов в системе тормоза устанавливают в положения, соответствующие режиму работы электровоза (см таблицу). При этом управляют тормозами всех секций из кабины локомотива ведущей секции.

При следовании электровоза в недействующем состоянии («холодным резервом») воздух из тормозной магистрали ведущего локомотива, пройдя кран «холодного резерва» КН30 наполняет главные резервуары и запасный резервуар РС6 ведомого, на котором устанавливается зарядное давле ние тормозной магистрали ведущего. В дальнейшем сжатый воздух имеющийся в резервуарах, используется для осуществления торможений электровоза. Работа его пневматической схемы в этом случае аналогична уже изложенному действию автоматического тормоза.

Система синхронизации работы кранов машиниста служит для управления тормозами двух грузовых поездов, сцепленных последовательно (последний вагон первого соединен с электровозом второго) Система обеспечивает управление с головного локомотива тормозами объединенного состава, снятие с режима тяги локомотива как первого, так и второго поезда в момент начала торможения. Для этого под кузовом на питательной магистрали установлены разобщительные краны КН13 и КН20 а в кабине машиниста — кран КН14

В нормальном режиме эксплуатации электровоза краны КН13 и КН14 перекрыты а кран КН20 открыт В режиме работы по системе синхронизации кран КН13 на первой секции второго электровоза должен быть открыт, а кран КН20 — закрыт. Кран КН14 постоянно закрыт и открывается только в случае необходимости применения экстренного торможения со второго электровоза На воздухораспределителе между камерой КВР и главной частью установлен пневмоэлектрический датчик контроля состояния магистрали SP1 Он отключает режим тяги при торможении или разрыве тормозной магистрали

При следовании сдвоенного состава питательная магистраль второго электровоза рукавом РУ2 или РУ4 соединяется с тормозной магистралью последнего вагона первого поезда. Краны КНК2, КН20 и КН55 первой секции второго электровоза и КНК1, КНКЗ и КН55 второй его секции должны быть перекрыты. Положение в этом случае крана КН13 первой секции второго локомотива — открытое Управляют тормо зами с головного электровоза.

Для контроля давления сжатого воздуха в питательной и тормозной магистралях, уравнительном резервуаре и магистрали тормозных цилиндров на пульте машиниста в каждой кабине размещены манометры соответственно МН1, МН6, МН7 и МН9 Наблюдают за давлением в запасном резерву аре РС6 и цепи управления по манометрами МНЗ и МН8 ус тановленным в блоке пневматического оборудования. Кон тролируют скорость движения электровоза с помощью регистрирующего скоростемера PS.

Чтобы подавать предупредительный звуковой сигнал и осуществлять экстренную разрядку тормозной магистрали в случае проезда сигнала, требующего снижения скорости или остановки, используют электропневматический клапан У25, который является одним из узлов устройства автостопа. Электрическая часть этого клапана включается в схему автоматической локомотивной сигнализации, пневматическая — в систему автоматического пневматического тормоза.

Вспомогательные пневматические цепи. Они обеспечивают подачу сжатого воздуха к звуковым сигналам, главному воздушному выключателю, а также устройствам управления токоприемниками и блокировками, злектропневматическим контакторам и песочницам. Звуковые сигналы на электровозе — тифон и свисток РВН. Тифон имеет злектропневмати ческий и пневматический приводы, свисток — только злектропневматический.

Электропневматическим приводом одновременно включают тифоны на обеих секциях, пневматическим —только тифон той секции, из которой управляют электровозом. Свисток включают электропневматическим приводом также только на той секции, из которой ведут управление. Если вышел из строя клапан У17 или У18, то его отключают соответственно краном КН27 или КН28.

Сжатый воздух, который поступает из питательной магистрали в главный воздушный выключатель, очищается в центробежном маслоотделителе М01 и фильтре с металлокерамической вставкой М02. Разобщительный кран КН21 должен быть постоянно открыт и опломбирован в этом положении. Кран перекрывают только в случае неисправности воздушного выключателя. При этом его предварительно отключают. Для спуска конденсата из резервуара воздушного выключателя РС7, фильтра М02 и маслоотделителя М01 предусмотрены спускные краны, соответственно, КН26, КН50 и КН41.

Сжатый воздух, питающий аппаратуру цепей управления и токоприемника, через фильтр Ф8 попадает в редуктор КР2, который понижает давление до 0,5 МПа (5 кгс/см2). Далее воздух ограниченного давления заполняет цепи блокирования задвижных штор ВВК, токоприемника, а также цепи пневматических приводов контакторов и переключателей. Поврежденный вентиль клапана У10 или токоприемник отключают краном КН47. При работе тремя секциями на средней данный кран должен быть постоянно закрыт.

Для очистки лобовых окон кабин от дождевых брызг и снега предусмотрены стеклоочистители СОЛ1 и СОЛ2, управляют которыми запорно-регулировочными кранами КЗР1 и КЗР2. Разобщительный кран КН45 перекрывают только при неисправности одного из стеклоочистителей или запорно-регулировоч-ных кранов. Рабочее положение крана КН45 — открытое. Чтобы избежать разрушения стеклоочистителей, приводить их в действие краном КН45 категорически запрещается. Схемой предусмотрена обмывка лобовых стекол кабин, в каждой из которой имеется бак для воды вместимостью 4,3 л.

Вода из бака выдавливается сжатым воздухом под давлением 0,1 МПа (1 кгс/см2) и по трубопроводу с внутренним диаметром 4 мм подается к форсункам, расположенным у внешней нижней кромки лобовых окон. Струя воды, попадающая на стекло, размывает пыль и загрязнения, которые затем стеклоочистители удаляют. Направление струи воды регулируют поворотом шпильки в форсунке. Струя должна попадать в зону очистки стекла щеткой стеклоочистителя.

Чтобы исключить образование ползунов при скорости движения более 10 км/ч и повышении давления в тормозных цилиндрах до 0,28 — 0,32 МПа (2,8 — 3,2 кгс/см2), предусмотрен пневматический выключатель управления SP8, обеспечивающий автоматическую подсыпку песка под все первые по ходу движения каждой тележки колесные пары. Подсыпка песка автоматически прекращается, когда давление воздуха в тормозных цилиндрах становится ниже 0,15 — 0,18 МПа (1,5—1,8 кгс/см2).

Если сжатый воздух отсутствует на электровозе при его запуске, то можно наполнить им резервуар РС7 главного выключателя и цепи токоприемника до рабочего давления 0,6 МПа (6 кгс/см2) вспомогательным компрессором КМ2. Чтобы сократить объем сжатого воздуха, который вырабатывает вспомогательный компрессор, перед его включением краны КН6, КН7, КН8 и КН25 перекрывают. После подъема токоприемника эти краны открывают.

Когда электровоз находится в отстое и надо сохранить запас сжатого воздуха в резервуаре вместимостью 150 л, краны КН6 и КН7 перекрывают. Имеющийся запас воздуха, контролируемый по манометру MH3, может быть использован для подъема токоприемника. Для этого краны КН8 и КН25 перекрывают, а кран КН7 — открывают. После подъема токоприемника и запуска главного компрессора краны КН6, КН8 и КН25 открывают. Чтобы избежать превышения допустимого давления в магистрали вспомогательного компрессора и разгрузить его клапаны, предусмотрены предохранительный клапан КПЗ, отрегулированный на давление срабатывания 0,75 МПа (7,5 кгс/см2), а также обратный КОЗ.

При следовании электровоза холодным резервом все краны вспомогательных цепей пневматической схемы должны быть перекрыты. На локомотиве имеются два крана продувки: КН48 с давлением сжатого воздуха 0,5 МПа (5 кгс/см2) и КН51 с давлением 0,1 МПа (1 кгс/см2). Они предназначены для уборки кузова и обдува тележек при их очистке от пыли и загрязнения. Подача песка в точку контакта колеса с рельсом необходима для увеличения сцепления и осуществляется сжатым воздухом через форсунки ФП1 — ФП12. Управляют работой форсунок с помощью электропневматических клапанов У11 — У16.

Электрической схемой предусмотрены три варианта подсыпки песка под колесные пары: первую и седьмую; первую, третью, пятую, седьмую, девятую и одиннадцатую по ходу движения нажатием специальных кнопок, которые установлены на пульте машиниста. Третий вариант — автоматическая подсыпка песка под все колесные пары по ходу движения электровоза при повышении давления в тормозных цилиндрах до 0,28 — 0,32 МПа (2,8 — 3,2 кгс/см2) и скорости его движения более 10 км/ч, а также при экстренном торможении краном машиниста. Для гибкой связи пескопровода, установленного на кузове и тележках, используют резиновые рукава РУ12 — РУ23, через которые песок подается непосредственно под колесные пары.

Расположение пневматического оборудования. Данное оборудование размещено в кузове, а также под ним, на крыше электровоза и тележках. Для соединения трубопроводов между собой и с пневматическим оборудованием используют шарово-конусные и резьбовые соединения. В кабине машиниста расположены главные органы управления тормозами — краны машиниста и вспомогательного тормоза, устройство блокировки тормозов. Со стороны машиниста внизу установлен клапан сигнала, а на боковой стенке — ручной клапан обмывки лобовых стекол.

На пульте машиниста размещены манометры, которые контролируют давление в тормозной и питательной магистралях, а также в магистрали тормозных цилиндров и уравнительном резервуаре. Над лобовыми стеклами кабины расположены стеклоочистители. Запорно-регулировочные краны, управляющие работой стеклоочистителей, установлены в зоне досягаемости руки машиниста и его помощника.

Большая часть пневматического оборудования сосредоточена в блоке, размещенном в торцовом отсеке каждой секции. Блок трубопроводами соединен с другими аппаратами и магистралями в кузове и под ним. На крыше электровоза установлены главные и запасной резервуары. Здесь же расположен змеевик, который охлаждает воздух, поступающий от компрессора в главные резервуары.

Под кузовом электровоза проложены пневматические магистрали, выходящие на лобовую и торцовую части каждой секции. Рядом с путеочистителем под кузовом слева по ходу движения установлены звуковые сигналы. На тележках закреплены трубопроводы, соединяющие тормозные цилиндры, а также подсыпные резиновые рукава, подающие песок под колеса электровоза.

Канд. техн. наук Ю.Н. ГОЛОВАЧ, заведующий лабораторией ОАО «ВЭлНИИ»,

инж. А.А. МЕЛЬНИКОВ, заведующий отделом пневматических схем и монтажа