ведро компрессии что это

Процесс посвящения или ведро компрессии

История короткая, из жизни)

Прошло 2 года, а эти двое до сих пор всем рассказывают как меня отправили компрессию искать, только сами убеждены что я пошел спросить ее у начальника))

То есть, ты хочешь сказать, что закончив два курса универа, ты гуглил значение слова «компрессия»? И находишь это достаточно забавным, чтобы постить это на Пикабу? Блин, у меня для тебя плохие новости, честно. Или срочно взрослей, или тебя ждут большие проблемы с будущим трудоустройством, зарплатой, отношениями с начальством и проч.

Прочитал стопицот лет назад на одном форуме. Пруфов не будет.

На эскадре был снабженец, который одобрял заявки только урезав вдвое указанное количество. Был при этом туповат, через что его решили наказать. Подали заявку на 60 литров магнитного склонения. Снабженец пишет резолюцию «выдать 30». Потом эта бумага ушла на стол командующему эскадрой.

Авторитет и мужской характер

Ну всё сделал, приготовил. Конец смены, все заваливают, раздеваются, моют руки. Шум, гам. Вдруг, машина под окном. Заходит начальник участка. Подходит к бригадиру и глядя куда-то в потолок, говорит. «Авария на втором участке. Вокруг никого, вы ближе всех. Машина будет через двадцать минут.» Разворачивается и уходит. Все смотрят на бригадира.

Он молча встаёт, надевает робу и на выход. Мужики, негромко матерясь, за ним.

И все не раз видели, что бригадир с начальником не только матом орали друг на друга, но и за грудки тягали. А тут… Ну, я по-быстрому всё понакрывал, поукутывал и побежал догонять своих.

Я тогда что-то понял. И про авторитет, и про мужской характер.

— Э-э-э… Не могу слов подобрать.

— А чем всё закончилось?

— Аварию устранили. Правда, провозились до ночи. Чумазые приехали в барак, а там ящик спирта стоит. Благодарность от начальника.

Ну, дальше не интересно рассказывать…

Первая работа в Китае

Ведро компрессии

Компрессия — это вульгаризм. Правильно — давление конца такта сжатия. Это давление, которое создается в цилиндре при выключенном зажигании (или без подачи топлива — для дизеля) при положении поршня в верхней мертвой точке. По мнению многих «продвинутых» автомобилистов, компрессия для мотора чуть ли не всё, и степень сжатия — одно и то же. Нет, не так! Компрессия — это давление в цилиндре, степень сжатия — безразмерный параметр, описывающий геометрические параметры цилиндра: это отношение полного объема цилиндра к объему камеры сжатия.* Компрессия от степени сжатия зависит, а степень сжатия от компрессии — нет! Компрессия зависит еще от кучи параметров: давления начала сжатия, регулировки фаз газораспределения, температуры, при которой проводится замер, протечек из камеры сгорания. А протечки определяются изношенностью колец и цилиндров.

Так на что же влияет компрессия? На многое! Главное — на пусковые свойства мотора, особенно при низких температурах. В первую очередь это касается дизельных двигателей, где от давления и температуры конца сжатия зависит, воспламенится топливо в цилиндре или нет. Но и бензиновые двигатели в холодном состоянии тоже чувствительны к изменению компрессии: она влияет на испаряемость топлива, которое при холодом пуске только теоретически должно испаряться по пути в цилиндр. А реально — попадает туда в виде негорючих жидких капель. Сниженная компрессия повышает давление картерных газов. В этом случае через систему вентиляции на впуск двигателя летит больший объем паров масла. Плохо это: и токсичность растет, и темп загрязнения камеры сгорания резко увеличивается. Неравномерная по цилиндрам компрессия вызывает вибрации двигателя, особенно ощутимые на холостом ходу и при малых оборотах. А это, в свою очередь, вредит и трансмиссии, и подвеске мотора.

* — Камера сжатия (объем конца сжатия) — это объем пространства над поршнем при его положении в ВМТ. Называть ее камерой сгорания некорректно, поскольку сгорание происходит во всем объеме цилиндра.

Компрессия от степени сжатия зависит, а степень сжатия от компрессии — нет! Компрессия зависит еще от кучи параметров: давления начала сжатия, регулировки фаз газораспределения, температуры, при которой проводится замер, протечек из камеры сгорания. А протечки определяются изношенностью колец и цилиндров.

«Поднял компрессию — увеличил мощность» Не совсем так. Компрессию можно поднять двумя способами — увеличить степень сжатия или уменьшить протечки из камеры сгорания.

Подтверждение теории на практике

Для начала уменьшим объем камеры сжатия. Проще всего для этого прошлифовать нижнюю плоскость головки цилиндров. У базового мотора «одиннадцатого» ВАЗа рабочий объем цилиндра чуть больше 370 кубиков. При штатной степени сжатия 9,8 объем камеры сжатия составит 42,6 см3. Можно посчитать, что, сняв 2 мм с посадочной поверхности головки блока цилиндров, мы уменьшаем объем камеры сжатия на 5,1 см3. Новая степень сжатия составит 11 единиц, то есть на 1,2 выше, чем у базового мотора. А теперь, просто из интереса, уберем еще 2 мм. Степень сжатия возрастает уже до 12,6. В учебнике находим нужную формулу и получаем: термический КПД цикла поршневого двигателя теоретически должен вырасти в первом случае минимум на 4%, во втором — на 9%. Здорово! А теперь ставим эти головки на стендовый мотор и снимаем моментные характеристики. Снижение расхода топлива существенно меньше, чем обещала теория, — на 2,5% в первом случае и на 4,5% во втором. Причем эффект более выражен в зоне малых нагрузок. Прибавка мощности еще меньше: от силы 2-3%, причем в зоне малых и средних оборотов.

А на высоких — никакого эффекта… Все ясно: с увеличением степени сжатия резко растет давление в цилиндре, этот рост провоцирует детонацию, ее ловит соответствующий датчик, — и сдвигает угол опережения зажигания назад. Следовательно, мощность падает. А потому и теоретический эффект существенно уменьшается. Зато растут температуры на выпуске, — стало быть, риск пожечь клапаны и поршни с таким мотором значительно выше.

Способ второй — уменьшаем протечки. Пойдем от обратного: сравним, что станет с моментной характеристикой, если заменить кольца такими, чтобы зазоры в них стали больше, скажем, раза в два. Сделали. Для нового мотора — всё нормально, для всех цилиндров компрессия 13,2-13,4 бар. Для испорченного кольцами с большими зазорами — 10-11 бар. А что показали замеры мощности? В зоне малых оборотов мощность испорченного мотора чуть-чуть упала, но когда перешли 2500 об/мин, кривые момента практически слились. Всё потому, что протечки из камеры сгорания в картер, которые должны бы снизить мощность, заметны только на малых оборотах, а на высоких их масса за один цикл резко падает, ведь с уменьшением времени цикла при увеличении частоты вращения коленчатого вала уменьшается и время на протечку.

Ценная информация о замерах компрессии из книги Хрулева А.Э. «Ремонт двигателей зарубежных автомобилей»

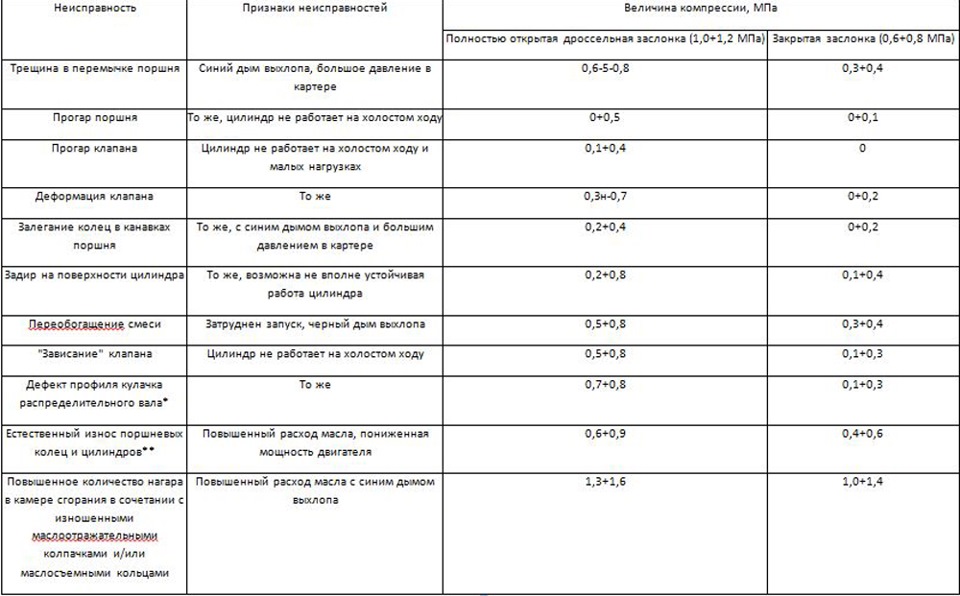

Диагностика неисправностей двигателя измерением компрессии в цилиндрах

Измерение компрессии в цилиндрах является наиболее простым и дешевым, а потому широко распространенным способом диагностирования двигателя.

Компрессометр представляет собой манометр с обратным клапаном и заворачивается вместо свечи зажигания у бензинового двигателя или свечи накаливания у дизеля. Простота и доступность этого прибора сделали его практически «универсальным» средством и для определения неисправностей двигателя и для оценки его технического состояния в целом. К сожалению, это весьма распространенное заблуждение. При всей простоте способа полученные результаты нередко требуют определенного объяснения, иначе можно сделать совершенно неверные выводы. Наиболее характерный пример — измерение компрессии в бензиновом двигателе с пробегом в 230-250 тыс. км. дает 1,1-1,2 МПа, что не только соответствует норме, но и близко к уровню нового двигателя. В то же время расход масла может превышать 1500-2000 г на 1000 км пробега. Таким образом, в данном примере результаты измерения компрессии могут ввести в заблуждение, причем подобных примеров много.

Рассмотрим влияние различных факторов на компрессию. Очевидно, что максимальное её значение будет при минимальных утечках газов из цилиндра, что соответствует следующим условиям:

— цилиндр идеально круглый; поверхность цилиндра не имеет продольных рисок; поршневые кольца идеально прилегают к поверхности цилиндра;

— величина зазора в замках колец близка к нулю; торцевые поверхности колец идеально соответствуют торцевым поверхностям канавок поршня;

— тарелки клапанов идеально прилегают к седлам. Указанные факторы являются эксплуатационными и определяют отсутствие или наличие утечек воздуха из цилиндра.

С другой стороны, на количество воздуха, поступающего в цилиндр, влияют (в сторону увеличения):

— полностью открытое положение дроссельной заслонки; чистый воздушный фильтр;

— продолжительность фаз впуска и выпуска, зависящее, например, от зазоров в механизме привода клапанов;

малое перекрытие клапанов (имеется в виду на той частоте вращения, при которой выполняется проверка компрессии).

Очевидно, чем больше воздуха поступает в цилиндр, тем меньше влияют на компрессию утечки, особенно при возрастании частоты вращения, когда уменьшается время, в течение которого происходят эти утечки.

Помимо указанных, на давление (компрессию) влияют:

— температура двигателя (повышает компрессию); масло, прошедшее через маслосъемные колпачки, поршневые кольца, уплотнения турбокомпрессора (повышает компрессию, т.к. уплотняет зазоры в сопряженных деталях);

— топливо, поступившее в цилиндр в виде капель (понижает компрессию, т.к. смывает масло с деталей и не обладает, в отличие от масла, уплотняющими свойствами из-за малой вязкости);

— негерметичность обратного клапана компрессометра или магистрали от клапана до манометра (уменьшает компрессию).

Большое число факторов, влияющих на максимальное давление в цилиндре, может существенно изменить результаты измерений. Упомянутый выше пример со старым изношенным двигателем, имеющим высокую (более 1,1 МПа) компрессию, можно дополнить новым двигателем с малым пробегом и компрессией менее 0,5 МПа. Этот двигатель не имеет никаких неисправностей механической части — просто из-за неис-правности системы управления в цилиндры поступило очень большое количество топлива, которое «смыло» масло со стенок деталей, чем и вызвало такой «дефект».

Указанные примеры подтверждают необходимость очень осторожного обращения не только с результатами, но и с методикой измерения компрессии. Рассмотрим этот вопрос более подробно.

При измерении компрессии следует соблюдать несколько условий:

— двигатель должен быть «теплым»;

— желательно отключить подачу топлива в цилиндры (отключив бензонасос, форсунки или другим способом), особенно, если есть вероятность обогащения смеси;

— необходимо вывернуть свечи во всех цилиндрах; аккумуляторная батарея должна быть полностью заряжена, а стартер исправен.

Измерение компрессии можно выполнять как при полностью открытой, так и закрытой дроссельной заслонке. Каждый из этих способов определяет «свои» дефекты.

Если заслонка полностью закрыта, то в цилиндры поступает малое количество воздуха. Максимальное давление в цилиндре оказывается невелико (порядка 0,6+0,8 МПа) из- за малого давления в коллекторе (0,05+0,06 МПа вместо 0,1 МПа при полностью открытом дросселе). Утечки при закрытой заслонке также оказываются малы из-за малого перепада давления, но даже при этом соизмеримы с поступлением воздуха. Вследствие этого, величина компрессии в цилиндре оказывается очень чувствительной к утечкам — даже из-за незначительной причины давление падает сразу в несколько раз.

При полностью открытом дросселе этого не происходит. Значительное увеличение количества поступившего в цилиндры воздуха приводит и к росту компрессии, однако утечки, несмотря на их небольшой рост, становятся значительно меньше подачи воздуха. Вследствие этого компрессия даже при серьезных дефектах может еще не упасть до недопустимого уровня (например, до 0,8+0,9 МПа у бензинового двигателя).

Исходя из особенностей различных вариантов измерения компрессии, можно дать некоторые рекомендации по их использованию.

Измерения компрессии с полностью открытой заслонкой позволяют обнаружить:

— поломки и прогары поршней;

— зависание (закоксовывание) колец в канавках поршня;

— деформации или прогар клапанов;

— серьезные повреждения (задиры) поверхности цилиндра.

Измеряя компрессию с закрытой заслонкой, удается определить:

— не вполне удовлетворительное прилегание клапана к седлу;

— зависание клапана (из-за неправильной сборки механизма привода клапана с гидротолкателем);

— дефекты профиля кулачка распределительного вала в конструкциях с гидротолкатепями (например, износ, биение тыльной стороны кулачка).

При измерениях следует учитывать динамику нарастания давления. Так, если на первом такте величина давления, регистрируемого компрессометром, низкая (0,3+0,4 МПа), а при последующих тактах резко возрастает — это свидетельствует об износе поршневых колец (проверяется заливкой в цилиндр через свечное отверстие 5+10 см3 свежего масла). Напротив, если на первом такте достигается умеренное давление (=0,7+0,9 МПа), а при последующих тактах эта величина практически не растет — это косвенно свидетельствует о наличии утечек (клапаны, прокладка, трещина в головке и т.п.).

Проводя измерения компрессии, в большинстве случаев следует рассматривать полученные результаты, как относительные, т.е. неисправные цилиндры сравниваются с исправными, а абсолютное значение компрессии не оценивается. Это позволяет исключить ошибки, при оценке технического состояния в целом исправного двигателя. Тем не менее, измерение величины абсолютной компрессии для получения косвенной информации о техническом состоянии двигателя может быть рекомендовано в следующих случаях:

а) наличия данных о величине компрессии этого двигателя, полученных на более ранних интервалах его эксплуатации (например, 40 тыс., 100 тыс., 150 тыс. км и т.п.) при полной исправности систем топливоподачи и запуска;

б) наличия большой базы статистических данных (замеры компрессии на разных интервалах эксплуатации) для данной модели двигателя. При этом замеры должны быть произведены в одинаковых условиях (температура масла, частота вращения коленчатого вала, температура окружающего воздуха, полная исправность всех систем двигателя и т.д.).

Наиболее быстро и эффективно проверку величины компрессии позволяют осуществить современные мотортестеры. В этом случае происходит измерение амплитуды пульсаций тока, потребляемого стартером при прокрутке коленчатого вала. Преимуществом данного метода является быстрота, одновременное измерение по всем цилиндрам за один цикл (10+15 с прокрутки стартером), отсутствие необходимости выкручивания свечей, что особенно удобно при диагностике многоцилиндровых двигателей. Недостаток метода — получение в большинстве случаев только величины относительной (в процентах к лучшему цилиндру) компрессии. Лишь самые дорогие мотортестеры способны измерять абсолютное значение пика тока на каждый цилиндр, однако эта величина также нуждается в сопоставлении с действительным давлением.

Практика показывает, что взаимное влияние большого числа факторов на абсолютное значение компрессии столь велико, что результаты измерения могут быть неправильно или произвольно истолкованы и ввести в заблуждение. Поэтому для определения технического состояния в целом исправного и устойчиво работающего двигателя только измерения компрессии недостаточно. В таких случаях оно должно применяться в комплексе с другими способами и средствами диагностики.

Несколько отличная от описанной ситуация наблюдается у дизелей. Значительно более высокие давления в цилиндре дизеля обуславливают и значительно более сильное влияние различных неисправностей и дефектов деталей на величину компрессии. При этом условия, в которых проводятся измерения, не имеют такого значения, как у бензиновых двигателей. В связи с этим в литературе по ремонту дизелей всегда указывается величина минимальной компрессии, и если при измерении получено меньшее значение, это практически однозначно свидетельствует о наличии дефектов деталей цилиндро-поршневой группы и/или клапанного механизма.

Диагностика неработающего двигателя по внешним признакам

Определение неисправности неработающего двигателя представляет собой отдельную и нередко весьма трудную задачу по сравнению с диагностикой работающего двигателя. У неработающего двигателя, в основном, приходится иметь дело не столько с причиной, не дающей ему работать, сколько со следствием этой причины.

Рассматривая данный вопрос, необходимо отметить, что неисправность механической части, систем управления, агрегатов могут дать похожие на первый взгляд внешние признаки. Если неисправность связана, например, с механической частью двигателя, то для ее устранения потребуется частичная или полная его разборка. Таким образом, при проведении диагностики неработающего двигателя вначале необходимо не столько определить причину, сколько правильно оценить, с чем она связана — с механической частью или системой управления и агрегатами. Ошибка на данном этапе ведет к неоправданным затратам времени на проведение ненужных работ. После того, как область поиска сужена, ищется причина неисправности. При этом следует отметить, что неисправность в механике часто оставляет «следы» на многих деталях. Но даже после полной разборки двигателя не всегда удается установить причину неисправности, ко-торая может иметь различные последствия для деталей.

По внешним признакам неисправности могут быть разделены на две большие группы. Первая — когда коленчатый вал проворачивается (стартером, специальным ключом и т.п.), а вторая — когда этого сделать нельзя.

Рассмотрим первую группу неисправностей такого рода. Здесь существенное значение имеют тип и конструкция двигателя и системы его управления. Например, для бензиновых двигателей наиболее частой причиной невозможности запуска являются неисправности систем питания или зажигания. В то же время для дизелей, помимо отказов в системе питания и нарушения работы свечей накаливания, возможна низкая компрессия из-за износа ЦПГ, стержней, направляющих втулок и седел клапанов. Поэтому, если исключить неисправности стартера и аккумуляторной батареи, не позволяющие вращать при запуске коленчатый вал с необходимой для этого скоростью, следует рассматривать причины невозможности запуска бензиновых и дизельных двигателей раздельно.

Если коленчатый вал двигателя не вращается, что легко определяется с помощью ключа с рычагом, устанавливаемого на болт шкива коленчатого вала, то причины этого у всех типов двигателей являются общими. В таком случае неисправности систем питания и зажигания оказываются маловероятными, а основные причины неисправности заключены в механике самого двигателя.

* Для конструкций с гидротолкателями

** При условии хорошего состояния маслоотражательных колпачков, клапанов и направляющих втулок

Интересно отметить, что многие неисправности как механической части, так и систем управления, напрямую ведут к выходу из строя стартера. Например, из-за тугого вращения коленчатого вала происходит перегрев обмоток стартера, ускоренный износ щеток, коллектора, перегрев контактов тягового реле. Похожий результат будет, если запуск двигателя затруднен из-за неисправности систем питания или зажигания, хотя при этом ротор стартера будет вращаться с гораздо более высокой частотой. Таким образом, на практике нередко оказывается справедливым и обратное — если неисправен стартер, значит двигатель имеет какую-либо неисправность, связанную с трудностью запуска.

Как накачать 10 колес с помощью «ведра»: тест BERKUT Spec-2M

Древняя традиция лиги автомехаников требует непременно послать неопытного «салагу» за компрессией, вручив ему ведро. Впрочем, на бородатую шутку можно достойно ответить, принеся… компрессор BERKUT Spec-2M. Это натуральное «ведро компрессии», причем полное доверху!

Компрессоры линейки «Беркут» давно и хорошо известны на российском рынке. Об их авторитете у пользователей говорит тот факт, что, помимо традиционного использования для подкачки колес, их применяют при постройке мощных станций управления давлением в шинах внедорожников для повышения проходимости, переключения пневмоблокировок, создания пневмоподвесок и т. п. Удивительно, но до недавнего времени в ассортименте компании не было модели с автоматическим отключением по заданному давлению – весьма востребованной функции у автомобилистов. И вот она появилась — BERKUT Spec-2M:

Конструкция BERKUT Spec-2M весьма необычна. На рынке немало корпусных компрессоров, похожих на гигантские смартфоны, – иными словами, представляющих собой симпатичные компактные брикетики без выступающих частей. Но компрессоры в такой компоновке – маломощные, не рассчитанные на сколь-либо продолжительную работу. BERKUT Spec-2M – иной. Время его работы не ограничено благодаря встроенной системе активного охлаждения. При этом насосный модуль установлен в металлическом корпусе-«ведерке», которое надежно закрывается прочной пластиковой крышкой. «Ведерко» защищает компрессор от грязи, влаги и ударов, а также хранит шланг и провод питания. Компрессор расположен в своем металлическом боксе, если так можно выразиться, стационарно – он не извлекается из него. Зато в таком виде его удобно переносить за ременную ручку, он стабильно, не прыгая, стоит возле колеса даже на льду плюс корпус глушит шум от работы, переводя его из звонкого стрекотания в тихое низкочастотное бубнение. Шнур питания рассчитан на подключение к прикуривателю, поскольку лазить с «крокодилами» под капот не всем нравится. Длина шнура – 3 метра.

Как и все насосы, модель Spec-2M выполнена с использованием фирменных технических решений, обеспечивающих долговечность и необслуживаемость. Фторопластовое поршневое кольцо, клапаны из нержавейки, фильтр очистки воздуха на входе.

Для максимального снижения вибраций при работе (чтобы агрегат не стремился «уползти», как это любят делать многие бюджетные модели) предусмотрена система особого подвеса и ножек. Компрессор закреплен в своем футляре на четырех чрезвычайно эластичных опорах, а корпус снаружи оснащен четырьмя «плавающими» ножками, не прикрученными жестко винтами, а опирающимися на резиновые стержни.

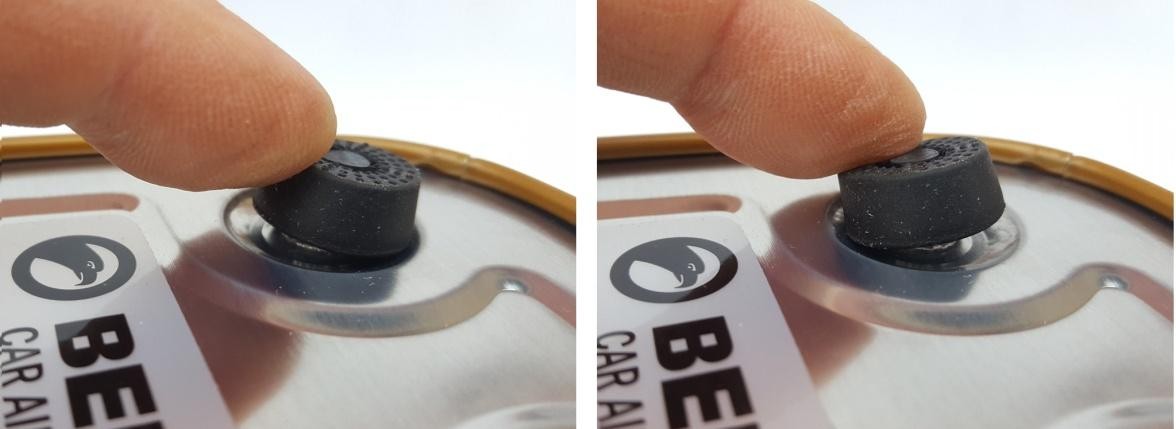

Штуцер для соединения шланга с колесным ниппелем – быстросъемный зажимной. Он пластиковый, но производитель обещает, что полимер – особо прочный и морозостойкий. Защелкивается наконечник на ниппеле легко и герметично. Снимается – быстро и с минимальной потерей давления.

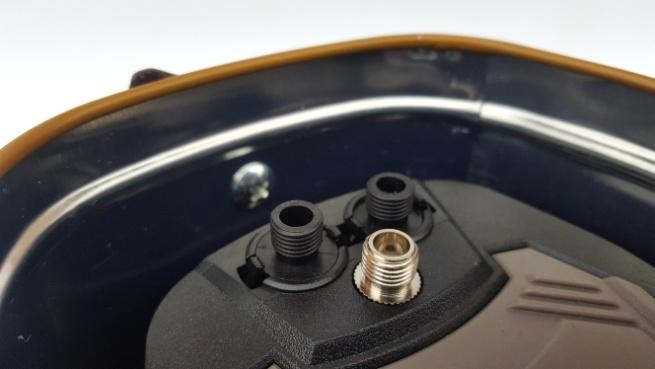

В комплекте насоса идут три штуцера-наконечника для накачивания мячей и иных вместилищ сжатого воздуха. А также для продувки засоров в разном оборудовании. Установлены переходники в гнездах на корпусе компрессора.

Главное же в модели BERKUT Spec-2M – цифровой манометр и автоматическая система отключения, позволяющая качать колеса, не наблюдая безотрывно за показаниями давления, а занимаясь параллельно какими-нибудь полезными делами. Можно, к примеру, снег смести с машины или коврики вытряхнуть…

После того, как штекер питания вставлен в прикуриватель, загорается дисплей с подсветкой, и выключенный компрессор работает, как манометр. На экране – две цифровые шкалы: крупная, показывающая действующее давление в колесе, и мелкая, отображающая выбранное пользователем давление автоматического отключения. Проверив давление и убедившись в его недостатке, выставляем на дисплее клавишами «плюс» и «минус» нужную нам величину, нажимаем на кнопку «вкл/выкл», насос запускается и сам останавливает работу при достижении заданной нормы.

Кстати, надо отметить, что уменьшать давление компрессор не умеет – если при измерении вы обнаружили, что колесо перекачано прежними «надувальщиками» (например, на автосервисе или шиномонтаже), стравливать лишнее придется классическим способом – нажимая вручную на золотник ниппеля. При этом проще не стравливать по чуть-чуть и несколько раз контролировать результат замерами, а просто спустить с избытком и включить компрессор на накачку до автоматического отключения.

Кнопка «М» предназначена для смены единиц измерения: последовательные нажатия на нее переключают шкалу манометра из «атмосфер» (кг/см2) в бары, килопаскали и фунты на дюйм (PSI). Кстати, у устройства есть память – цифровой модуль запоминает последнее выставленное давление автоматического отключения и выбранные единицы измерения.

Несмотря на то, что этот компрессор рассчитан на бытовое, а не профессиональное применение, у него нет ограничений по времени работы благодаря встроенной активной системе охлаждения. Отдельный вентилятор непрерывно (даже когда насос не качает) продувает оребренный цилиндр и двигатель и позволяет наполнять с нуля и до нормы колесо за колесом!

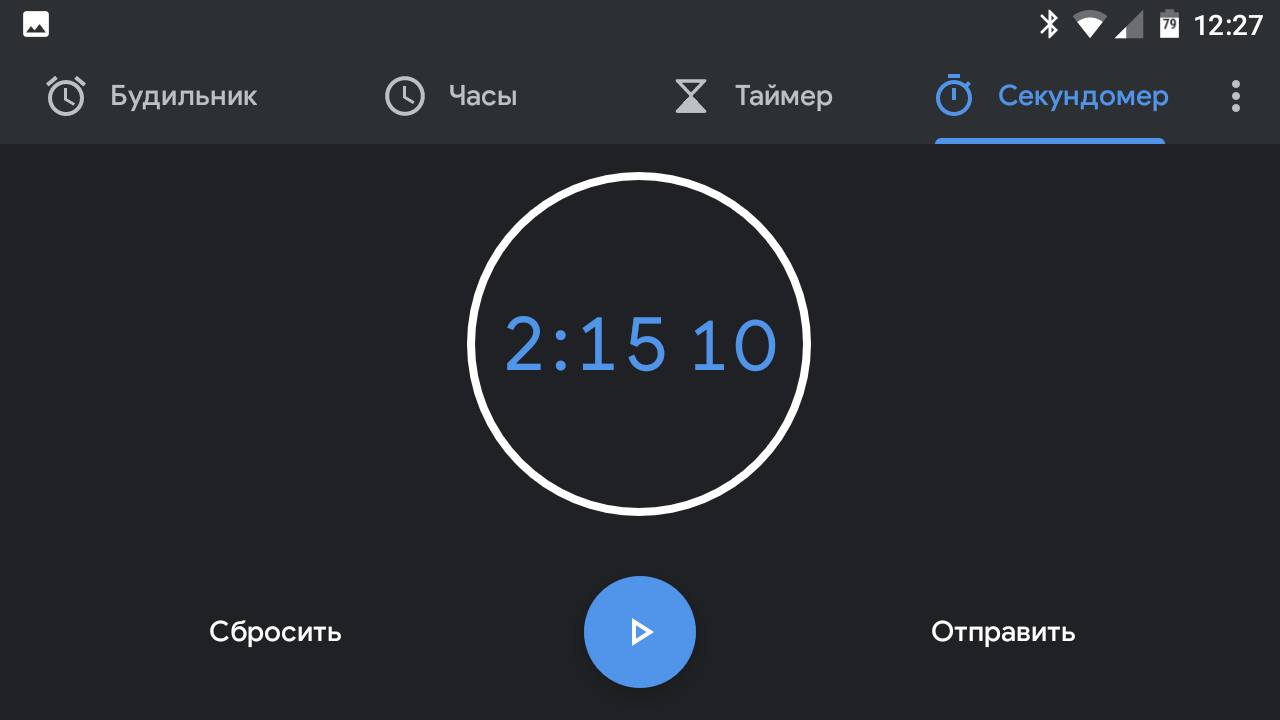

BERKUT Spec 2M Digital достаточно мощный и производительный – 15-дюймовое колесо он накачивает до 2 атмосфер из полностью спущенного состояния за 2 минуты 15 секунд. После накачивания четырех колес подряд просовываем ладонь в зазор между насосным блоком и корпусом и щупаем двигатель и цилиндр – совершенно холодные! Система принудительного охлаждения очень эффективна.

Обычно у среднестатистического автовладельца не возникает необходимости наполнять воздухом более четырех колес с нуля и до номинала за один прием, но мы проверили BERKUT Spec-2M на серьезной работе! Для этого компрессор заставили накачивать с нуля и до 2 атмосфер подряд колесо за колесом размерности R15. Пока стравливалось одно – накачивалось другое, и так раз за разом.

Честно признаемся – на десятом колесе надоело… Компрессор отлично справлялся с работой в непрерывном режиме: ни изменения тональности, ни посторонних шумов, ни, тем более, перегрева! Каждый раз мы засекали время, и к концу работы производительность не изменилась – и на первое, и на последнее колесо BERKUT Spec 2M потратил те же 2 минуты 15 секунд плюс-минус пару секунд!