ванна осветления с азотной кислотой что выделяется

Методика анализа электролита травления и декапирования

1.Определение и назначение.

Настоящая инструкция составлена на основании ОСТ 4ГО.054.076 и предназначена для определения компонентов в ваннах.

Ванны

1.2.Ванна декапирования.

1.3.Ванна осветления.

1.4.Ванна травления.

1.5.Ванна травления.

2. Требования техники безопасности при проведении химических анализов.

2.1Наибольшую опасность представляют:

2.1.1 Повышенное содержание вредных паров в воздухе рабочей зоны.

2.1.2 Обращение с химическими веществами.

2.1.3 Повышенное напряжение в электрической цепи оборудования.

2.1.5 Пожароопасность 2.1.6 Повышенная температура поверхностей нагревательного оборудования.

2.2Источники опасности:

2.2.1 Электролиты, содержащие концентрированные растворы кислот и щелочей

2.2.2 Электрооборудование (контрольно-измерительная аппаратура, сушильные шкафы, электроплитки), находящееся под напряжением;

2.2.3 Растворы кислот, щелочей, солей и органических веществ, используемых при проведении анализов.

2.3. Для обеспечения безопасности работающих необходимо:

2.3.1 Работы с электролитами и концентрированными растворами кислот, щелочей проводить в вытяжном шкафу;

2.3.2. Использовать индивидуальные средства защиты (халат, очки, перчатки)

2.3.3. При производстве работ соблюдать «Инструкцию по охране труда для лаборантов химической лаборатории участка гальваники и очистных сооружений».

3.Оборудование

3.1 Шкаф вытяжной заводского изготовления

3.2 Посуда мерная лабораторная ГОСТ1770 — 74 Е

3.4 Весы лабораторные ГОСТ 24104 — 80

4. Реактивы и материалы

4.1 Едкий натр 0,5 Н р-р ГОСТ 4328 — 77

4.2 Фенолфталеин 1% спиртовой раствор ГОСТ 5850 — 72

4.3 Калий хромовокислый 5% р-р ГОСТ 4459 — 75

4.4 Серебро азотнокислое 0,1 Н р-р ГОСТ 1277 — 75

5. Методы анализа.

5.1 Анализ ванны декапирования.

5.1.1 Определение соляной кислоты.

5.1.1.1 Сущность метода

Соляную кислоту в электролите определяют объёмным алкалиметрическим методом.

5.1.1.2 Ход анализа

5 мл. электролита поместить в мерную колбу на 50 мл., довести объём до метки. Отобрать 5мл из мерной колбы, поместить в коническую колбу ёмкостью 250мл, прилить 100 мл воды, несколько капель фенолфталеина и титровать 0,5 Н раствором NaOH до появления устойчивого розового окрашивания.

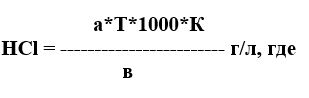

5.1.1.3 Расчет:

5.1.1.4 Концентрацию соляной кислоты в ванне декапирования можно определить по справочным таблицам, замерив плотность раствора электролита ареометром.

5.2 Анализ ванны осветления

5.2.1 Определение азотной кислоты.

5.2.1.1Сущность метода.

Метод основан на титровании азотной кислоты щёлочью в присутствии фенолфталеина.

5.2.1.2Ход анализа

5 мл электролита поместить в мерную колбу на 50 мл, объём довести до метки, отобрать 10мл электролита, поместить в колбу для титрования, добавить 50-100мл воды, несколько капель фенолфталеина и титровать 0,5 Н раствором едкого натра до появления устойчивого розового окрашивания.

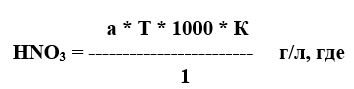

5.2.1.3 Расчет:

5.2.1.4 Определение азотной кислоты в ванне осветления можно провести по справочным таблицам, измерив плотность раствора ареометром.

5.3 Анализ ванны травления

5.3.1 Определение соляной кислоты аргентометрическим методом

5.3.1.1Сущность метода.

Метод основан на связывании Cl – ионов раствором азотнокислого серебра

HCl + AgNO3 = ↓AgCl + HNO3

5.3.1.2 Ход анализа

Аликвотную часть раствора, содержащую 0,5мл электролита, поместить в колбу для титрования, прилить 100мл воды, несколько капель фенолфталеина и нейтрализовать 0,5 Н раствором щёлочи до появления розовой окраски. Прибавить 2мл 5% раствора хромата калия и оттитровать 0,1 Н раствором азотнокислого серебра до появления оранжевой окраски раствора.

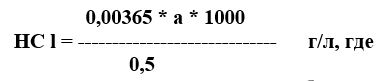

5.3.1.3 Расчет:

5.3.2 Определение серной кислоты алкалиметрическим методом

5.3.2.1 Сущность метода.

Метод основан на титровании соляной и серной кислот раствором едкого натра. На присутствие соляной кислоты вводится поправка.

5.3.2.2 Ход анализа.

В колбу ёмкостью 250мл поместить аликвотную часть раствора, содержащую 1мл электролита. Прилить 50-100мл воды, несколько капель фенолфталеина и титровать 0,5 Н раствором едкого натра до розовой окраски.

Травление поверхности. Часть 2.

Травление цветных металлов.

Травление цветных металлов может проводиться как для окончательной отделки поверхности с последующим пассивированием (см. «Декоративные покрытия»), так и для подготовки к нанесению гальванических покрытий.

Медь и ее сплавы.

Травление меди и ее сплавов проводят в растворах на основе серной, азотной, соляной или фосфорной кислот, в зависимости от способа изготовления изделия. Окалина большой толщины, образовавшаяся при прокатке или термообработки, хорошо поддается травлению концентрированной серной кислотой, при этом не подтравливается металл. Присутствие в растворе травления даже небольшого количества раствора нитратов или хроматов ускоряет процесс травления самого металла.

Поэтому травление деталей из медных сплавов осуществляют в две стадии: сначала удаляют окалину в растворе серной кислоты (200 – 250 г/л) при температуре 50 – 80 0 С, а затем проводят травление в растворе из смеси серной и азотной кислот с добавкой хлоридов, сод. г/л:

Серная кислота 500 – 550

Азотная кислота 650 – 750

Натрий хлористый 5 – 10

Раствор предназначается для травления деталей из меди и латуни.

Более подробно процесс травления различных металлов представлен в нашем обучающем курсе.

Снятие термической окалины с бронзовых сплавов типа БрОФ, БрБ, можно вести при температуре 135 – 145 0 С травлением в растворе, содержащем 450 – 600 г/л едкого натра и 100 – 200 г/л азотнокислого натрия с последующей обработкой в течение 0,5 – 1 мин. в концентрированной соляной кислоте.

Предварительное травление термообработанной бериллиевой бронзы можно проводить в растворе серной кислоты (80 – 100 г/л) с добавлением в раствор бифторида аммония (30 – 50 г/л) при температуре 40 – 50 0 С.

Алюминий и его сплавы.

Травление алюминия и его сплавов ведут в растворе (5 – 10% ) едкой щелочи при температуре 20 – 40 0 С, в который для уменьшения выделения газов, образующихся при травлении, добавляют раствор 0,5 г/л сульфанола НП-3, а для предотвращения образования плотного осадка аллюминатов, добавляют в раствор 2,5 – 3,5 г/л глюконата натрия.

Обработку литейных сплавов проводят травлением в растворе азотной кислоты (650 г/л) и плавиковой (120 – 140 г/л) при комнатной температуре.

Травление деталей, имеющих точечную сварку, осуществляют в растворе фосфорной кислоты (80 – 100 г/л) с кремнефтористоводородным калием (4 – 6 г/л).

Осветление поверхности деталей после травления проводят в растворе азотной кислоты (300 — 400 г/л) или в смеси растворов азотной и плавиковой кислот.

Титан, молибден, никель.

Термическую окалину с поверхности титановых сплавов удаляют травлением последовательно в два этапа: разрыхление – в щелочном расплаве едкого натра с азотнокислым натрием при температуре 300 – 320 0 С и травление при комнатной температуре в растворе, сод. (г/л):

Серную кислоту 80 – 100

Азотную кислоту 130 – 140

Плавиковую кислоту 40 – 60,

при комнатной температуре.

Для снятия травильного шлама используют раствор кислот азотной (100 – 200 г/л) и плавиковой (10 – 30 г/л).

Особенно большое значение операция травления в растворах приобретает при осаждении на титан гальванических покрытий, так как при этом требуется удалить с поверхности путем травления в растворе тонкие окисные пленки, препятствующие прочному сцеплению с основой.

Изделия из никеля и его сплавов обрабатывают травлением в растворе серной кислоты (20%-ном) с добавкой хромового ангидрида при температуре 60 – 80 0 С.

Точную очистку поверхности никеля, вольфрама, ковара проводят травлением в растворе из смеси муравьиной кислоты, перекиси водорода и воды в об.% : 10, 45, 45.

Ванны травления и активации поверхности металлов

Активирование поверхности.

Активирование поверхности проводится с целью удаления тонких окисных пленок, ухудшающих сцепление покрытия с основой, непосредственно перед нанесением покрытия, поэтому растворы травления выбираются в зависимости от состава раствора электролита на последующей операции.

Активирование поверхности стальных деталей перед никелевым или цинковым покрытием проводят травлением в растворе (5 – 10 %) серной или соляной кислоты в течение 0,1 – 1,0 мин.

Активацию поверхности деталей из меди и медных сплавов перед осаждением сплава олово-висмут проводят травлением в растворе только серной кислоты, во избежание попадания в электролит хлор – ионов.

Активацию серебряных покрытий перед родированием или палладированием также проводят травлением в растворе серной кислоты (0,5 – 1,0%).

Последней операцией перед осаждением гальванического покрытия после травления является промывка деталей. От чистоты промывки зависит качество осаждаемого покрытия. Во избежание брака используйте для отмывки от растворов травления струйную промывку, каскадную или диффузионную. Это позволит снизить расход воды и повысить качество покрытий.

Следует помнить, что при травлении металлов в растворе образуются вредные вещества, поэтому необходимо применять необходимые меры безопастности (см. «Безопасная гальваника»).

Обезжиривание, травление и активирование алюминия и сплавов

Обезжиривание

Процесс обезжиривания поверхности металлических деталей проводят, как правило, когда эти детали только что обработаны (отшлифованы или отполированы) и на их поверхности нет ржавчины, окалины и других посторонних продуктов.

С помощью обезжиривания с поверхности деталей удаляют масляные и жировые пленки. Для этого применяют водные растворы некоторых химреактивов, хотя для этого можно использовать и органические растворители.

| Компоненты | Составы для обезжиривания алюминия и сплавов | ||

|---|---|---|---|

| №1 | №2 | №3 | |

| Кальцинированная сода, г/л | 5-10 | 50-60 | 20-25 |

| Тринатрийфосфат, г/л | 5-10 | 50-60 | 20-25 |

| Эмульгатор ОП-7 (ОП-10), г/л | 15-20 | — | 5-7 |

| Жидкое стекло, г/л | 25-50 | 20-30 | — |

| Температура | 50-60 | 50-60 | 70-80 |

| Время обработки | 3-5 | 3-5 | 10-20 |

Травление

Травление (как подготовительная операция) позволяет удалить с металлических деталей прочно сцепленные с их поверхностью загрязнения (ржавчину, окалину и другие продукты коррозии).

Основная цель травления — снятие продуктов коррозии; при этом основной металл не должен травиться. Чтобы предотвратить травление металла, в растворы вводят специальные добавки. Хорошие результаты дает применение небольших количеств гексаметилентетрамина (уротропина).

| Составы для травления алюминия и его сплавов (г/л) | ||||

|---|---|---|---|---|

| Компоненты | №1 | №2 | №3 | № 4 |

| Азотная кислота 1,4 г/см | — | 35…40 | — | — |

| хлористый натрий | — | — | — | 30 |

| Едкий натр | 50…100 | — | 25…35 | 150 |

| кальцинированная сода | — | — | 20…30 | — |

| Температура, С | 40…60 | 18…25 | 40…60 | 60 |

| Время обработки, сек | 5… 10 | 3…5 | 0,5…2,0 | 15…20 |

Декапирование (активирование)

Активирование — удаление с поверхности деталей тончайших слоев окислов, которые образуются при промывках и в промежутках между операциями. При активировании происходит легкое протравливание верхнего слоя металла, что обеспечивает прочное сцепление наносимого покрытия с основным металлом. Активирование производится непосредственно перед нанесением гальванических покрытий.

| Состав для декапирования алюминия и его сплавов | |

|---|---|

| Компоненты | №1 |

| Азотная кислота | 10-15%-ный раствор |

| Температура, С | 20 |

| Время обработки, сек | 5. 15 |

ВАРИАНТ 2

Химическая подготовка изделий перед получением оксидных покрытий включает операции обезжиривания, травления, осветления металла. В зависимости от природы и степени загрязнения поверхности используют органические растворители или водные растворы.

При выборе состава водных обезжиривающих растворов для уменьшения их агрессивного действия на металл снижают содержание едкой щелочи, по сравнению с принятой для обезжиривания черных металлов, иногда увеличивают при этом концентрацию в растворе углекислого натрия. Улучшению качества и ускорению процесса обезжиривания способствует введение добавок ПАВ, в особенности синтанола, а также повышение концентрации фосфатов.

Для обезжиривания изделий из алюминия и его сплавов можно использовать растворы следующих составов (г/л):

1) углекислый натрий — 10-20, тринатрийфосфат — 5-50, триполифосфат — 3-5, синтанол ДС-10 — 8-10;

2) углекислый натрий — 15-20, тринатрийфосфат — 25-30, синтанол ДС-10 — 3-4;

3) гидроксид натрия — 10-15, тринатрийфосфат — 50-60, метасиликат натрия — 20-30.

Обезжиривание ведут при температуре 60-80 °С. Растворы 1, 2 используют для обработки полированных, раствор 3 — сильно загрязненных деталей.

Уже в процессе обезжиривания, поскольку он связан с применением щелочных растворов, происходит большее или меньшее травление поверхности металла. Поэтому специальная операция травления включается в технологический процесс не столько для снятия продуктов коррозии, как при травлении черных металлов, сколько для получения определенной фактуры поверхности.

Мелкозернистую серебристую поверхность получают обработкой алюминия в растворе, содержащем 120-150 г/л гидрокснда натрия и 25-35 г/л хлористого натрия, при температуре 60-70 °С.

Для матирования алюминия и его деформируемых сплавов можно пользоваться раствором, содержащим 50-200 г/л смеси, состоящей (массовая доля, %) из 56 нитрата натрия, 44 гидроксида натрия; при температуре 40-60 °С.

Обработка алюминия и его сплавов даже в слабоконцентрированных щелочных растворах сопровождается выделением на их поверхности шлама нерастворимых компонентов — меди, кремния, марганца. Для их удаления проводят операцию осветления. Технический алюминий и его деформируемые сплавы с магнием, марганцем, медью, типов АМг, АМц, Д16, В95 осветляют в 30-50 %-ной азотной кислоте или в растворе, содержащем 100 г/л хромового ангидрида и 5 г/л серной кислоты. Литейные сплавы типа силумина обрабатывают в растворе, содержащем 250-300 г/л азотной кислоты и 8-10 г/л плавиковой кислоты.

Для осветления сплавов АЛ9, АЛЮ после их щелочного травления используют раствор, состоящий из 0,7 л азотной кислоты (1,41), 0,3 л плавиковой кислоты (40 %-ной), 15 г/л хромового ангидрида. Такая подготовка особенно эффективна для изделий, подвергающихся затем химическому оксидированию.

Обрабатываемые изделия загружают в оксидировочную ванну на подвесных приспособлениях из алюминия, дюраля или титана. При повторном использовании с алюминиевых подвесных приспособлений должна быть предварительно удалена оксидная пленка. Для этого их травят в горячем 10 %-ном растворе едкой щелочи. Целесообразно использовать для этой цели также раствор, содержащий 20 г/л хромового ангидрида и 35 мл/л фосфорной кислоты (1,52). Обработку ведут при температуре 90-100°С.

Недоброкачественные оксидные покрытия могут быть удалены с поверхности изделий обработкой их в растворах следующих составов:

В растворе 1 при температуре 85-100°С для удаления оксидной пленки требуется 10-30 мин, в растворе 2 при комнатной температуре 30-50 мин. Изменения размеров деталей при травлении почти не наблюдается.

Раствор осветления алюминиевых сплавов, легированных кремнием

Изобретение относится к области химической обработки металлов, преимущественно для осветления алюминиевых сплавов, легированных кремнием, и может быть использовано в металлургической, машиностроительной, приборостроительной отраслях народного хозяйства, в частности для подготовки поверхности деталей перед нанесением гальванических и лакокрасочных покрытий. Целью изобретения является увеличение работоспособности раствора осветления и уменьшение подтравливания алюминиевой основы. Раствор для осветления алюминиевых сплавов, легированных кремнием, содержит, в г/л: Азотная кислота 400-700 Фтористоводородная кислота 60-150 Нитрат натрия 35-90 Нитрат висмута (III), пятиводный 0,05-0,15 Изобретение может быть проиллюстрировано следующими примерами. П р и м е р 1. Для приготовления раствора осветления рабочую ванну заполняют водой на 10-15%, в ней последовательно растворяют расчетные количества нитратов натрия и висмута. В полученный раствор вливают расчетные количества концентрированных азотной и фтористоводородной кислот, затем доводят ванну холодной водой до заданного объема. Обработку в осветляющих растворах проводят при температурах 15-30 о С в течение 0,15-1,5 мин на образцах, изготовленных из сплава АЛ-3, предварительно обезжиренных в растворе едкого натра концентрацией 100 г/л при температуре 60 о С, время 30 с. Качество поверхности образцов после осветления оценивается визуально. Составы опробованных растворов и сравнительные экспериментальные данные о проведенных исследованиях представлены в таблице. Для каждого раствора осветления определяют работоспособность, то есть площадь поверхности деталей, которую можно обработать в единице объема раствора до потери им осветляющей способности (в дм 2 /л), и величину подтравливания металла при осветлении, то есть толщину алюминия, которая растворяется в растворе за 1 мин (в мкм/мин). Из таблицы видно, что повышение работоспособности раствора осветления и снижение подтравливания алюминиевой основы достигается при совместном введении в раствор (пример 1) дополнительно нитратов натрия и висмута, как при оптимальном их содержании (пример 2), так и при граничных концентрациях (примеры 3 и 4). При пониженном содержании обоих компонентов (пример 5) или отсутствии одного из них (примеры 7 и 8) поставленная цель не достигается. Повышенное содержание нитратов натрия и висмута (пример 6) экономически нецелесообразно, так как не дает улучшенный по сравнению с рекомендуемыми концентрациями. Невысокая работоспособность раствора осветления требует его частой замены. Отработанный раствор, потерявший осветляющую способность, содержит до 300 г/л азотной кислоты, до 100 г/л фтора в различных высокотоксичных соединениях и создает необходимость трудоемкой специальной очистки. Подтравливание поверхности осветляемых алюминиевых деталей сопровождается повышением ее шероховатости, что ухудшает качество блестящих покрытий, а также выделением большого количества токсичных окислов азота. Таким образом, использование предложенного состава для осветления алюминиевых сплавов, легированных кремнием, позволяет уменьшить подтравливание алюминиевой основы, увеличить работоспособность раствора осветления, практически исключить выделение окислов азота. (56) Авторское свидетельство СССР N 1284270, кл. С 23 F 1/20, 1985. ГОСТ 9.305-84. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий. М.: Издательство стандартов, 1985, с.181.

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Номер и год публикации бюллетеня: 31-2000

Механизм и методы обезжиривания поверхности металла. Травление стали, меди, алюминия.

Содержание:

1. Что такое обезжиривание поверхности?

Известно, что на поверхности изделий, поступающих в гальванику после изготовления и механической обработки всегда присутствуют загрязнения. Ими могут быть остатки полировальных паст, масложировые пятна, СОЖ, окалина, старая краска или покрытие, а также обычная грязь. Перед нанесением качественного гальванического покрытия все загрязнения требуется удалить. Очистка происходит с помощью обезжиривания и травления. Далее рассмотрим процесс обезжиривания металлических поверхностей подробнее.

Виды загрязнений, удаляемых обезжириванием, могут быть разного происхождения:

Полный цикл обезжиривания обычно включает в себя следующие стадии:

Чистая обезжиренная поверхность стали выглядит следующим образом:

2. Обезжиривание в органических растворителях.

Органические растворители имеют незначительное поверхностное натяжение (20-30 MH/M), хорошо смачивают обрабатываемую поверхность и легко проникают в труднодоступные участки.

Обработку проводят различными способами — погружением, струйной под давлением 0,03 до 0.1 МПа, обработкой, в паровой фазе и комбинированным методом.

Эффективность удаления жировых загрязнений наиболее популярными растворителями уменьшается в следующем порядке:

Исходя из таблицы все более широкое применение находят фтор- и хлорсодержащие углеводороды и прежде всего: хладон 113 и трихлорэтилен. Еще одним преимуществом хладона 113 и трихлорэтилена является пожаровзрывобезопасность. Пожароопасность растворителей характеризуется температурой вспышки, температурой самовоспламенения паровоздушной смеси и температурными пределами воспламенения.

Хлорированные углеводороды не огнеопасны, относительно устойчивы и стабильны, но токсичны и требуют строгого соблюдения правил техники безопасности. Эти вещества обладают высокой растворяющей способностью по отношению к маслам и смазкам растительного, животного и минерального происхождения.

РЭС находят все более широкое применение в промышленности. Обезжиривание производят предварительно только в РЭС или в смеси ЭС c другими растворителями; далее обработанные детали погружают в воду или водный раствор СМС. Растворитель и оставшиеся загрязнения эмульгируются и переходят в раствор, обеспечивая очистку поверхности изделий.

3. Химическое обезжиривание.

Удаление загрязнений с поверхности происходит обычно 2-мя путями: эмульгированием (для жидкой фазы) и диспергированием (для тверой фазы). Во всех случаях загрязнения переводятся в моющий раствор. Количество загрязнений, которое может «вместить» в себя раствор называется емкостью.

Химическое обезжиривание состоит из 4-х этапов:

2) Уменьшение связи частиц загрязнения между собой и с поверхностью.В дальнейшем частицы отрываются и переходят в раствор. Одновременно может идти омыление жиров и масел.

3) Обволакивание частиц загрязнений в растворе молекулами моющего средства. препятствующее укрупнению частиц и оседанию их на отмываемой поверхности.

Пенообразующая способность синтетических моющих средств:

Пенообразование по Россу-Майлсу,мм,на 200 мл раствора при темп., о С

Устойчивость пены,мм при 80 о С и продолжительности, мин

Слишком активное образование пены может создавать трудности при эксплуатации моющих растворов в механизированных и автоматизированных установках. Введение в pacтворы синетических моющих средств или пеногасителей (ПМС-200, КЭ-10-12 и др.) снижает пенообразование, но при этом уменьшается и их моющая способность.

Свойствами раствора химического обезжиривания являются:

В состав раствора химического обезжиривания чаще всего входят:

Существуют также кислые растворы обезжиривания, но они применяются реже.

Свойства неорганических компонентов растворов обезжиривания:

Температура плавления, о С

Показатель щелочности 1%-ного раствора

Содержание активного N а2О

Натр едкий (каустик)

Рассмотрим действие каждого компонента щелочного раствора подробнее.

3.1 Роль щелочного агента при химическом обезжиривании.

Щелочность раствора обезжиривания влияет на:

Щелочность бывает общей и активной. Моющее действие зависит от последней (рН раствора).

Воздействие раствора на определенные загрязнения зависит от рН:

С другой стороны, важно, чтобы обезжиривающий раствор не был агрессивен к обрабатываемым деталям. С этой целью рН нужно поддерживать:

С целью уменьшения агрессивности раствора в него могут добавляться ингибиторы коррозии.

Промежуточным продуктом реакции являются жирные кислоты, которые потом и образуют соли.

Нагревание усиливает действие щелочного агента.

3.2 Роль фосфатов при химическом обезжиривании.

Действие фосфатов сводится к следующему:

Избыток карбонатов может ингибировать действие фосфатов.

Количество триполифосфата требуемое для умягчения воды:

Массовая доля триполифосфата натрия,% (при t о С)

Массовая доля триполифосфата натрия,% (при t о С)

3.3 Роль силикатов при химическом обезжиривании.

рН раствора силиката натрия равен:

Введение силиката натрия в моющий раствор приводит к следующим последствиям:

3.4 Роль поверхностно-активных веществ (ПАВ) при химическом обезжиривании.

Что такое ПАВ? Для ответа на этот вопрос нужно начать с рассмотрения поверхностного натяжения и поверхностной активности.

Рассмотрим несколько слоев молекул жидкости, внешний из которых граничит с воздухом. Указанные явления возникают тогда, когда силы притяжения молекул внешнего слоя молекулами нижних слоев не уравновешиваются притяжением молекул воздуха.

Поэтому молекулы внешнего слоя стремятся втянуться внутрь жидкости, вследствие чего поверхность жидкости стремится к уменьшению.

У синтетических ПАВ меньше критическая концентрация мицеллообразования, т.е. концентрация ПАВ, при которой достигается максимум моющего действия.

• К катионным ПАВ относят соли первичных, вторичных и третичных аминов, четвертичные аммониевые основания и другие соединения. Катионные ПАВ редко применяются, т.к. их эффективность при обезжиривании низка.

• К анионным ПАВ относятся мыла карбоновых кислот, алкилсульфокислоты, алкилсульфаты, алкиларилсульфонаты, например, сульфонол НП-1, сульфонол НП-З, ДС-. Анионные ПАВ диссоциируют в водной среде с образованием отрицательно заряженных органических ионов.

• Неионогенные ПАВ (в отличие от анионных) не имеют гидрофильной солеобразующей группы и не диссоциируют в водных растворах. Они устойчивы в щелочной, кислой и нейтральных средах. Примеры: полиэтиленгликолевый эфир (ОП-7, ОП-10, ОП-20, ОП-ЗО), синтанол (ДС-Ю, ДТ-7).

Особое внимание должно быть обращено на необходимость применения биологически мягких ПАВ, т.е. безвредных для бактериальной флоры. Биологически жесткие ПАВ приводят к загрязнению естественных водоемов. К ним относятся HП-l, ОП-7, ОП-10, контакт Петрова, альфапол 8, альфапол 9, алкилсульфонат, хлорный сульфонол.

4. В чем заключается электрохимическое обезжиривание?

После химического обезжиривания следует стадия электрохимического обезжиривания.

Во время э/х обезжиривания деталь загружается в раствор, аналогичный по составу раствору химического обезжиривания. При этом она может выступать как катодом, так и анодом. При подаче на нее тока на ней начинается выделение либо водорода, либо кислорода, в зависимости от полярности. На каждый ампер водорода всегда выделяется в 2 раза больше, чем кислорода. Кроме этого, пузырьки водорода мельче.

Э/х обезжиривание обладает следующими тремя действиями на загрязнения:

5. Что такое травление металлов?

После обезжиривания почти всегда выполняется операция травления. И если обезжиривание разнородных металлов происходит по схожему механизму, то травление всегда идет в разных растворах.

Медь почти не растворяется в соляной и серной кислоте, поэтому для травления меди применяют азотную кислоту или ее смесь с серной. При этом идут реакции:

Диоксид азота может частично реагировать с водой и вновь превращается в азотную кислоту.

Травление и активация алюминия имеет более сложный механизм, о нем подробнее написано в статье.

а. Основные свойства индивидуальных растворителей: