в чем заключается проверочный расчет вала на выносливость

Проверочный расчет валов

Существуют следующие виды проверочных расчетов:

1. Расчет на усталостную прочность (выносливость) – заключается в определении коэффициентов запаса усталостной прочности вала.

2. Расчет на статическую прочность при действии пиковой нагрузки – учитываются возможные кратковременные перегрузки (например, в момент пуска двигателя).

3. Расчет на изгибную и крутящую жесткость – производится из условия допустимых прогибов и углов поворота.

4. Расчет на колебания – проверка отсутствия резонансных режимов, а в случае возникновения резонансных режимов – соблюдение условия прочности.

Расчёт валов и осей на усталостную прочность

При проверочном расчете учитываются все факторы, влияющие на усталостную прочность – это размеры вала, его обработка, концентраторы напряжений и.т.д.

1. Составляется расчётная схема:

— вал изображают схематично с указанием длин участков (границами участков являются места приложения внешних нагрузок и места расположения опор);

— указывают направления действия реакций в опорах (подшипниках);

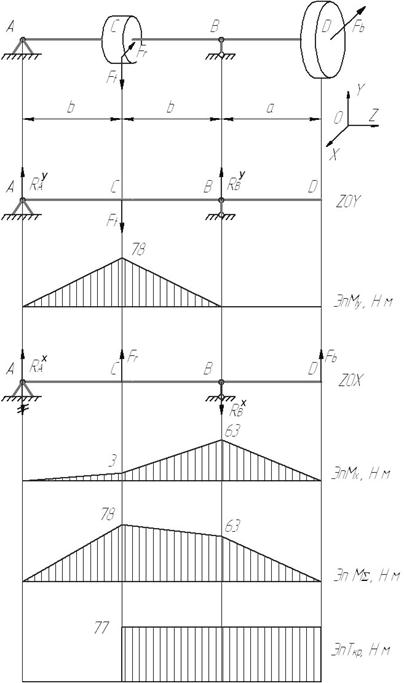

Расчетная схема вала с эпюрами внутренних силовых факторов

2. Определяются усилия, действующие во всех сечениях вала.

3. Строятся эпюры изгибающих и крутящих моментов.

4. По эпюрам определяются опасные сечения, для которых определяют коэффициенты запаса прочности по формуле:

При определении

При определении

ступень выточка шпоночный паз

Для среднеуглеродистых сталей

Условие работоспособности вала (усталостной прочности):

Проверочный расчёт валов на выносливость

На практике установлено, что для валов основным видом разрушения является усталостное разрушение. Статическое разрушение, происходящее под действием случайных кратковременных перегрузок, наблюдается значительно реже. Поэтому для валов расчёт на выносливость (сопротивление усталости) является основным и заключается в определении расчётных коэффициентов запаса усталостной прочности в потенциально опасных сечениях, предварительно намеченных в соответствии с эпюрами моментов и наличием на валу концентраторов напряжений.

Расчёт валов на выносливость проводят в следующем порядке:

а) Составление расчётной схемы по чертежу вала и определение расчётных нагрузок и опорных реакций.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на двух шарнирных опорах (двухопорные балки). Подшипники качения, воспринимающие радиальные и осевые силы, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные силы, как шарнирно-подвижные.

Уточняют расстояния между точками приложения внешних сил к валу. Систему сил, действующих на вал, доводят до равновесного состояния, достраивая реакции в опорах.

б) Построение эпюр изгибающих моментов в общем случае в двух взаимно перпендикулярных плоскостях и эпюры крутящих моментов проводят в следующей последовательности.

Определяют реакции в опорах из условия равновесия вала, составляя уравнения статики (суммы моментов относительно опор вала А и В):

Правильность определения реакций RA и RB проверяют с помощью уравнения:

Определяют внутренние изгибающие моменты в поперечных сечениях на каждом участке вала методом сечений, составляя уравнения равновесия:

Под расчётной схемой вала строят эпюры крутящих и изгибающих моментов в вертикальной и горизонтальной плоскостях от всех действующих нагрузок. По этим эпюрам определяют результирующий изгибающий момент в любом сечении вала.

Предположительно намечают опасные сечения вала, подлежащие проверке, учитывая характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений.

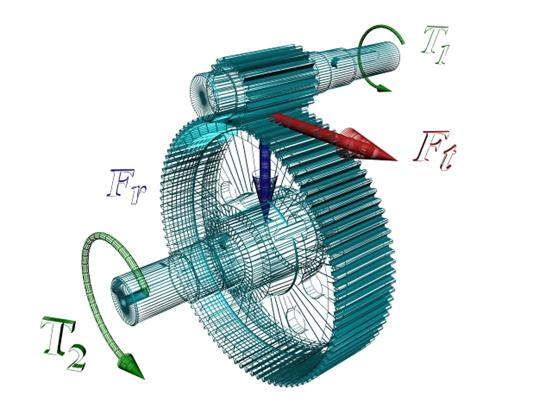

Расчетные схемы валов цилиндрической косозубой, конической прямозубой и червячной передач представлены на рисунках 19, 20, 21.

в) При расчёте коэффициента запаса усталостной прочности принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения по отнулевому. Выбор отнулевого цикла для напряжений кручения основан на том, что большинство валов передает переменные по значению, но постоянные по направлению вращающие моменты.

Рис. 17 – Циклы напряжений вала: а – симметричный; б – отнулевой

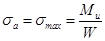

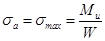

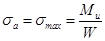

Определяют амплитуду симметричного цикла нормальных напряжений при изгибе вала в опасных сечениях (рис. 17, а)

и среднее напряжение цикла (постоянную составляющую)

При симметричном цикле

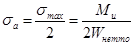

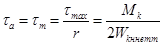

Определяют амплитуду отнулевого цикла касательных напряжений при кручении вала (рис. 17, б)

и среднее напряжение цикла (постоянную составляющую)

где

Мх и Му − изгибающие моменты в вертикальной и горизонтальной плоскостях в данном опасном сечении, Н∙мм;

Т − крутящий момент на валу, Н∙мм;

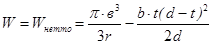

Wx и Wp – моменты сопротивления нетто-сечения вала изгибу и кручению, соответственно, мм 3 :

для сплошного круглого сечения диаметром D:

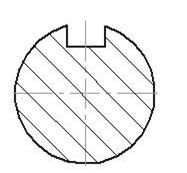

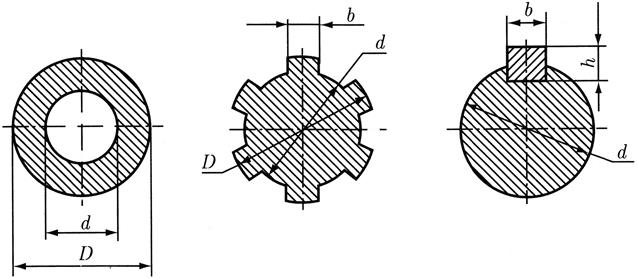

для полого круглого сечения (рис. 18, а):

для вала с прямобочными шлицами (рис. 18, б):

для вала с одним шпоночным пазом (рис.18, в):

Рис. 18 – Формы сечений валов

Рис. 19 – Расчетная схема валов цилиндрической косозубой передачи

Рис. 20 – Расчетная схема валов конической прямозубой передачи

Рис. 21 – Расчетная схема валов червячной передачи

Для опасных сечений определяют коэффициенты запаса усталостной прочности и сравнивают их с допускаемыми.

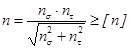

При совместном действии изгиба и кручения суммарный запас усталостной прочности определяют по формуле:

где

σ-1 и τ-1 − пределы выносливости выбранного материала вала при симметричном и отнулевом циклах нагружения. Их определяют по таблицам или по приближённым формулам:

где σВ − предел прочности материала вала(таблица 1);

kd и kF − масштабный фактор (таблица 7)и фактор шероховатости поверхности (таблица 8);

kσ и kτ − эффективные коэффициенты концентрации напряжений при изгибе и кручении (таблицы 5 и 6).

ψσ и ψτ − коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости (таблица 1).

Таблица 5 – Эффективные коэффициенты концентрации напряжений при изгибе и кручении валов для различных концентраторов

| σВ, МПа | Шлицы | Шпоночная канавка | Резьба | Поперечное отверстие | |||

|  |  |  |  |  |  |  |

| 1,55 | 2,36/1,46 | 1,46/1,76 | 1,54 | 1,96 | 1,54 | 2,05/1,85 | 1,80 |

| 1,65 | 2,55/1,58 | 1,62/2,01 | 1,88 | 2,20 | 1,71 | 2,10/1,90 | 1,95 |

| 1,72 | 2,70/1,58 | 1,77/2,26 | 2,22 | 2,61 | 2,22 | 2,20/2,00 | 1,90 |

| 1,75 | 2,80/1,60 | 1,92/2,50 | 2,39 | 2,90 | 2,39 | 2,30/2,10 | 2,00 |

* В числителе приведены значения коэффициента

** В числителе указаны значения коэффициента

*** В числителе приведены значения коэффициента

| t/r | r/d | kσ при σВ, МПа | kτ при σВ, МПа | |||||

| 0,01 | 1,35 | 1,4 | 1,45 | 1,5 | 1,3 | 1,3 | 1,3 | 1,3 |

| 0,02 | 1,45 | 1,5 | 1,55 | 1,6 | 1,35 | 1,35 | 1,4 | 1,4 |

| 0,03 | 1,65 | 1,7 | 1,8 | 1,9 | 1,4 | 1,45 | 1,45 | 1,5 |

| 0,05 | 1,6 | 1,7 | 1,8 | 1,95 | 1,45 | 1,45 | 1,5 | 1,55 |

| 0,10 | 1,45 | 1,55 | 1,65 | 1,85 | 1,4 | 1,4 | 1,45 | 1,5 |

| 0,01 | 1,55 | 1,6 | 1,65 | 1,7 | 1,4 | 1,4 | 1,45 | 1,45 |

| 0,02 | 1,8 | 1,9 | 2,0 | 2,15 | 1,55 | 1,6 | 1,65 | 1,7 |

| 0,03 | 1,8 | 1,95 | 2,05 | 2,25 | 1,55 | 1,6 | 1,65 | 1,7 |

| 0,05 | 1,75 | 1,9 | 2,0 | 2,2 | 1,55 | 1,6 | 1,65 | 1,75 |

| 0,01 | 1,9 | 2,0 | 2,1 | 2,2 | 1,55 | 1,6 | 1,65 | 1,75 |

| 0,02 | 1,95 | 2,1 | 2,2 | 2,4 | 1,6 | 1,7 | 1,75 | 1,85 |

| 0,03 | 1,95 | 2,1 | 2,25 | 2,45 | 1,65 | 1,7 | 1,75 | 1,9 |

| 0,01 | 2,1 | 2,25 | 2,35 | 2,50 | 2,2 | 2,3 | 2,4 | 2,6 |

| 0,02 | 2,15 | 2,3 | 2,45 | 2,65 | 2,1 | 2,15 | 2,25 | 2,4 |

Рис. 22 – Ступенчатый переход с галтелью

Сопротивление усталости можно существенно увеличить, применяя тот или иной метод поверхностного упрочнения: поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами, азотирование, цементация и т.д. Можно также существенно уменьшить концентрацию напряжений изменением формы соответствующих мест перехода.

Выбранные в ходе проектирования узла вала подшипники должны быть проверен на работоспособность по динамической грузоподъёмности. Проверка правильности выбора подшипников может быть проведена двумя способами:

1) по сравнению требуемой Cr треб и паспортной Cr пасп динамической грузоподъёмности подшипника;

2) по обеспечению заданной долговечности подшипника, то есть Lh задан

Расчет осей и валов на выносливость

При расчете вращающихся осей и валов на выносливость учитывают все основные факторы, влияющие на усталостную прочность: характер изменения напряжений, статические и усталостные характеристики материалов, изменение предела выносливости вследствие концентрации напряжений и влияние абсолютных размеров осей или валов, состояние поверхности. Для учета всех этих факторов конструкция вала должна быть известна.

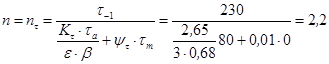

Расчет осей и валов на выносливость заключается в том, что для каждого опасного сечения определяют действительный коэффициент запаса усталостной прочности «n» и сравнивают его с допускаемым [n]. Следовательно, расчет вала на выносливость осуществляют как проверочный.

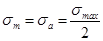

Неподвижная ось, напряжения в которой изменяются по нулевому циклу (σа = σm):

Вращающаяся ось напряжения в которой соответствуют симметричному циклу

При сложном напряженном состоянии и любых циклах изменения напряжений действительный коэффициент запаса прочности «n» равен

где nσ – коэффициент запаса прочности по нормальным напряжениям изгиба;

nτ – коэффициент запаса прочности по касательным напряжениям кручения.

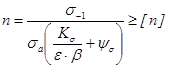

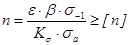

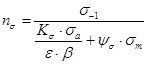

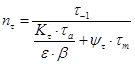

Значения этих коэффициентов определяют по формулам:

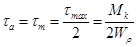

При расчете принимают, что нормальные напряжения изменяются по симметричному циклу

а касательные – по пульсирующему отнулевому циклу

Реверсивный вал работает на чистое кручение

σа и τа – амплитудное значение напряжений при знакопеременном симметричном цикле

при отнулевом

σm и τm – среднее напряжение цикла, при симметричном, знакопеременном цикле σm = 0,

при общенулевом цикле

где σ-1 и τ-1 – пределы выносливости соответственно при изгибе и при кручении для симметричного цикла изменения напряжений.

σа и τа – амплитуды циклов при изгибе и кручении.

Можно считать, что нормальные напряжения, возникающие в напряженном сечении вала от изгиба, изменяются по симметричному циклу

Так как величина момента, передаваемого валом является переменной, то при расчете принимают для касательных напряжений наиболее неблагоприятный знакопеременный

цикл – отнулевой (пульсирующий цикл), тогда

где σm и τm – средние напряжения циклов при изгибе и кручении.

Кσ и Кτ – эффективные коэффициенты концентрации напряжений при изгибе и кручении.

Wнетто – момент сопротивления сечения вала с учетом шпоночной канавки.

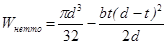

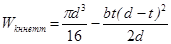

При изгибе

При кручении

В зависимости от фактора концентрации: галтель, кольцевая выточка (канавка), поперечное отверстие, шпоночная канавка, шлицы, резьба, прессовая посадка и состояния поверхности (вид обработки) значения коэффициентов Кσ и Кτ принимают по таблицам.

При действии в одном и том же сечении вала нескольких факторов концентрации напряжений от формы, учитывают наиболее опасный их них, а общий эффективный коэффициент концентрации напряжений от формы и состояния поверхности определяют по формуле:

где КσФ и КτФ – эффективные коэффициенты концентрации от формы.

КτФ и КτП – эффективные коэффициенты концентрации от состояния поверхности

ε – масштабный фактор – коэффициент, учитывающий влияние размеров сечения вала на его прочность. Значения ε определяют по таблицам в зависимости от вида деформации и диаметра вала.

β – коэффициент упрощения, характеризующий повышение предела выносливости в зависимости от вида поверхностной обработки вала (термообработка, дробеструйный наклеп, накатка роликами). Выбирается β (1,1…2) выбирается по таблицам.

ψσ и ψτ – коэффициенты, учитывающие влияние асимметрии цикла напряжений на прочность вала при изгибе и кручении. Их значения находят из таблицы в зависимости от величины σβ материала вала.

Допускаемый коэффициент запаса усталостной прочности [n] принимают в зависимости от назначения вала и точности расчетов.

Если диаметры валов определяются условиями жесткости, то значения [n] могут быть значительно выше.

При точном определении расчетных нагрузок, точных расчетах, однородном материале вала

Различают изгибную и крутительную жесткость валов.