в чем состоит основное преимущество инжекторных горелок

мтомд.инфо

Инжекционные горелки — горелки, в которых образование газовоздушной смеси происходит за счет энергии струи газа. Инжектор является основным элементом инжекционной горелки. С помощью инжектора доставляется воздух из окружающего пространства внутрь горелок.

Горелки могут быть полного предварительного смешения газа с воздухом или с неполной инжекцией воздуха, это разделения зависит от количества воздуха, поставляемом инжектором.

Горелки с неполной инжекцией воздуха по способу смешения газа относятся к горелкам с частичным предварительным смешением. В этом случае в зону горения поступает только часть воздуха необходимого для сгорания, оставшаяся часть добывается из окружающего пространства. Работа этих горелок возможна при низком давлении газа. Еще они носят название инжекционные горелки низкого давления. Состоят инжекционные горелки из регулятора подачи первичного воздуха, сопла, смесителя и распределительного коллектора.

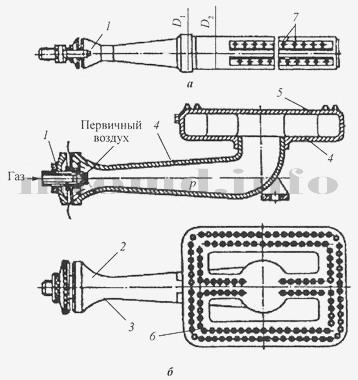

Регулятор подачи первичного воздуха 1 (рис. 1) состоит из вращающегося диска или шайбы, занимается непосредственно регулированием количества поступающего в горелку первичного воздуха. Форсунка 2 необходима для превращения потенциальной энергии давления газа в кинетическую, другими словами она придает газовой струе скорость, обеспечивающую подсос воздуха. Смеситель газовой горелки состоит из трех частей: конфузора 3, горловины 4 и диффузора 5. В конфузоре при выходе газовой струи из сопла создается разрежение и подсос воздуха. Горловина 4 – самая узкая часть смесителя, в ней происходит выравнивание струи газовоздушной смеси. В диффузоре 5 происходит окончательное перемешивание газовоздушной смеси и увеличение ее давления за счет снижения скорости.

Инжекционные атмосферные газовые горелки

Рис. 1: а – низкого давления, б – горелка для чугунного котла, 1 – регулятор подачи первичного воздуха, 2 – сопло, 3 – конфузор, 4 – горловина, 5 – диффузор, 6 – распределительный коллектор, 7 – отверстия

Газовоздушная смесь из диффузора перемещается в распределительный коллектор б, распределяющий ее по отверстиям 7. Форма коллектора и расположение отверстий зависят от типа и назначения горелок.

Достоинства и недостатки инжекционных горелок

К достоинствам инжекционных горелок относятся:

К недостаткам инжекционных горелок относятся:

Горелки полного смешения газа с воздухом работают обычно в диапазоне давлений от 2 кПа до 6 кПа. С помощью повышенного давления газа обеспечивается инжекция необходимого для полного сгорания газа воздуха. Этот вид горелок еще называют инжекционные горелки среднего давления. Применение эти горелки нашли в основном в отопительных котлах и для обогрева промышленных печей. Тепловая мощность горелок полного смешения обычно не превышает 2 МВт. Громоздкость смесителей и борьбы с проскоком пламенем является основной помехой повышения их мощности.

Достоинства и недостатки инжекционных горелок

Инжекционные атмосферные газовые горелки

Рис. 1: а – низкого давления, б – горелка для чугунного котла, 1 – регулятор подачи первичного воздуха, 2 – сопло, 3 – конфузор, 4 – горловина, 5 – диффузор, 6 – распределительный коллектор, 7 – отверстия

Газовоздушная смесь из диффузора перемещается в распределительный коллектор б, распределяющий ее по отверстиям 7. Форма коллектора и расположение отверстий зависят от типа и назначения горелок.

Достоинства и недостатки инжекционных горелок

К достоинствам инжекционных горелок относятся:

· устойчивая работа горелки при изменении нагрузок;

· надежность работы и простота обслуживания;

· отсутствие вентилятора, электродвигателя для его привода, воздухопроводов к горелкам;

· возможность саморегулирования, т. е. поддержания постоянного соотношения газ—воздух.

К недостаткам инжекционных горелок относятся:

· значительные габариты горелок по длине, особенно горелок увеличенной производительности (например, горелка ИГК-250-00 номинальной производительностью 135 м3/ч имеет длину 1 914 мм);

· высокий уровень шума у инжекционных горелок среднего давления при истечении газовой струи и инжектировании воздуха;

· зависимость поступления вторичного воздуха от разрежения в топке (для инжекционных горелок низкого давления), плохие условия смесеобразования в топке, приводящие к необходимости увеличения общего коэффициента избытка воздуха доос=1,3…1,5 и даже выше для обеспечения полного сгорания топлива.

Горелки полного смешения газа с воздухом работают обычно в диапазоне давлений от 2 кПа до 6 кПа. С помощью повышенного давления газа обеспечивается инжекция необходимого для полного сгорания газа воздуха. Этот вид горелок еще называют инжекционные горелки среднего давления. Применение эти горелки нашли в основном в отопительных котлах и для обогрева промышленных печей. Тепловая мощность горелок полного смешения обычно не превышает 2 МВт. Громоздкость смесителей и борьбы с проскоком пламенем является основной помехой повышения их мощности.

Рисунок 2 Пневмомеханический за

2.3 Механизация приема и складирования твердого топлива. Требования, изложенные в настоящем разделе, следует выполнять при проектировании сооружений для разгрузки, приемки, складирования и подачи топлива в котельную при его расходе до 150 т/ч. При расходе топлива более 150 т/ч проектирование должно производиться в соответствии с требованиями Норм технологического проектирования тепловых электрических станций и тепловых сетей, утвержденных Минэнерго СССР.

При проектировании складов твердого топлива следует учитывать также требования Типовой инструкции по хранению каменно-угольного топлива на электростанциях, предприятиях промышленности и транспорта, утвержденной Госпланом СССР и Госснабом СССР.

При доставке топлива железнодорожным транспортом на площадке котельной вагонные весы следует предусматривать только в случае их отсутствия на железнодорожной станции или на площадке предприятия, на которой размещается котельная.

При доставке топлива автотранспортом на площадке котельной автомобильные весы следует предусматривать только в случае их отсутствия на базисном (центральном) складе.

Фронт разгрузки разгрузочного устройства и фронт разгрузки склада топлива следует предусматривать совмещенными. Проектирование отдельного фронта разгрузки на складе топлива допускается при специальном обосновании.

В приемно-разгрузочных устройствах должны предусматриваться устройства для механизированной разгрузки топлива, а также механизированной очистки вагонов от остатков топлива.

Склады твердого топлива и приемно-разгрузочные устройства, как правило, надлежит проектировать открытыми. Проектирование закрытых складов топлива и приемно-разгрузочных устройств допускается для районов жилой застройки, при стесненных условиях площадки котельной, по специальным требованиям промышленных предприятий, вызванным особенностями технологии производства, при сжигании топлива, непригодного для открытого хранения.

Покрытие площадок под открытые склады топлива следует предусматривать в соответствии со строительными нормами и правилами по проектированию электростанций тепловых. Применение асфальта, бетона, деревянного настила для покрытия площадок под открытые склады топлива не допускается.

Емкость складов топлива следует принимать:

· при доставке топлива автотранспортом – не более 7-суточного расхода;

· при доставке топлива железнодорожным транспортом – не более 14-суточного расхода.

Емкость склада топлива котельных угледобывающих и углеперерабатывающих предприятий при условии подачи угля конвейерным транспортом должна быть не более 2-суточного расхода. При доставке топлива только в период навигации водным транспортом величина запаса топлива на складах устанавливается планирующими органами.

Для котельных, располагаемых на расстоянии до 15 км от торфодобывающих и торфо перерабатывающих предприятий, склады топлива не предусматриваются.

Механизмы и оборудование, предусматриваемые для складских операций, не должны измельчать топливо, предназначенное для слоевого сжигания.

В настоящем разделе суточный расход топлива определяется для режима, соответствующего тепловой нагрузке котельной в режиме самого холодного месяца.

Высота штабелей на складах для углей I группы не ограничивается, для углей II группы высота штабелей не должна превышать 12 м; для углей III группы – 6 м, для углей IY группы – 5 м.

Группы углей, а также длина и ширина штабелей устанавливаются в соответствии с Типовой инструкцией по хранению каменно-угольного топлива на электростанциях, предприятиях промышленности и транспорта, утвержденной Госпланом СССР и Госснабом СССР. Расстояния между смежными штабелями угля следует принимать 1 м при высоте штабелей не более 3 м и 2 м – при большей высоте штабеля.

Размеры штабелей торфа следует предусматривать по длине не более 125 м, по ширине не более 30 м и по высоте не более 7 м; углы откоса штабелей необходимо предусматривать для кускового торфа – не менее 60 гр, для фрезерного торфа – не менее 40 гр.

Расположение штабелей торфа следует предусматривать попарное с разрывами между подошвами штабелей в одной паре 5 м; между парами штабелей – равными ширине штабеля по подошве, но не менее 12 м. Разрывы между торцами штабелей от их подошвы следует принимать для кускового торфа 20 м, для фрезерного торфа – 45 м.

Расстояние от подошвы штабеля топлива до ограждения следует принимать 5 м, до головки ближайшего рельса железнодорожного пути – 2 м и до края проезжей части автомобильной дороги – 1,5 м.

Расчетная часовая производительность топливоподачи котельной определяется исходя из максимального суточного расхода топлива котельной (с учетом перспективы расширения котельной) и количества часов работы топливоподачи в сутки.

В проекте топливоподачи, как правило, следует предусматривать установку дробилки для угля и фрезерного торфа. При работе на мелком топливе (0-25 мм) дробилки предусматриваться не должны. Перед молотковыми и валково-зубчатыми дробилками следует предусматривать устройства для отсева мелких фракций топлива и электромагнитные сепараторы. В системах пылеприготовления со среднеходными и молотковыми мельницами магнитные сепараторы следует предусматривать также после дробилок.

Для котельных, предназначенных для работы на фрезерном торфе, после приемного устройства топливоподачи следует предусматривать удаление пней и коряг.

Емкость топливных бункеров котлов и соответствующий режим работы топливоподачи, а также целесообразность устройства общих топливных бункеров котельной определяются на основании сравнения технико-экономических показателей возможных вариантов. Запас угля в бункерах каждого котла принимается не менее чем на 3 ч его работы, запас фрезерного торфа – не менее чем на 1,5 ч.

Системы топливоподачи, как правило, предусматриваются однониточными; допускается дублирование отдельных узлов и механизмов. При работе топливоподачи в три смены предусматривается двухниточная система, при этом часовая производительность каждой нитки принимается равной расчетной часовой производительности топливоподачи.

Пересыпные рукава и течки следует предусматривать круглого сечения, без переломов и изгибов.

Для районов с расчетной температурой для проектирования отопления минус 20оС и ниже установка ленточных конвейеров должна предусматриваться в закрытых галереях. Высота галереи в свету по вертикали принимается не менее 2,2 м. Ширина галереи выбирается исходя из устройства среднего продольного прохода между конвейерами шириной не менее 1000 мм и боковых (ремонтных) проходов вдоль конвейеров шириной не менее 700 мм.

При одном конвейере в галерее проходы должны быть шириной не менее 700 мм.

Допускаются местные сужения (на длине не более 1500 мм) основных проходов до 600 мм, боковых – до 350 мм; при этом в указанных местах конвейеры должны иметь ограждения.

В галереях через каждые 100 м необходимо предусматривать устройство переходных мостиков через конвейеры.

Для районов с расчетной температурой для проектирования отопления выше минус 20оС допускается предусматривать открытую установку ленточных конвейеров с ограждением, предотвращающим пыление. При этом должны применяться транспортные ленты, рассчитанные на эксплуатацию при соответствующих минимальных температурах наружного воздуха.

Бункеры для твердого топлива надлежит проектировать с гладкой внутренней поверхностью и формой, обеспечивающей спуск топлива самотеком. Угол наклона стенок приемных и пересыпных бункеров для углей следует принимать не менее 55о, а для торфа и замазывающихся углей – не менее 60о.

Угол наклона стенок бункеров котлов, конусной части силосов, а также пересыпных рукавов и течек для угля следует принимать не менее 60о, а для торфа – не менее 65о.

При проектировании установок пылеприготовления для котельных с камерным сжиганием твердого топлива следует руководствоваться методическими материалами по проектированию пыле приготовительных установок котельных агрегатов тепловых электростанций. Проект пылеприготовления должен быть согласован с заводом-изготовителем котло агрегатов.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

I. Расчёты горения топлив: учебное пособие / С.Н. Гущин, М.Д. Козяев.

II. Мастрюков В.С. «Теория, конструкции и расчеты металлургических печей.» Т.2 «Расчеты металлургических печей» Мастрюков Б.С.М. «Металлургия», 1978,272.с.

III. ГОСТ 27313–95 Топливо твердое минеральное. Обозначение показателей качества и формулы пересчета результатов анализа для различных состояний топлива

IV. Промышленные котельные установки – Эстеркин Р.И.

Инжекционные горелки

Горелки с неполной инжекцией воздуха. В таких горелках к фронту горения поступает только часть необходимого для сгорания воздуха, остальной воздух поступает из окружающего пространства. Такие горелки работают при низком давлении газа и называются инжекционными горелками низкого давления.

Основными частями инжекционных горелок являются регулятор первичного воздуха, форсунка, смеситель и коллектор.

Инжекционные горелки низкого давления имеют ряд положительных качеств, благодаря которым их применяют в бытовых газовых приборах, а также в газовых приборах для предприятий общественного питания и других коммунально-бытовых потребителей газа. Инжекционные горелки используют также в чугунных отопительных котлах.

Пределы устойчивой работы инжекционных горелок ограничены возможностями отрыва и проскока пламени. Это значит, что увеличить или уменьшить давление газа перед горелкой можно только в определенных пределах.

Горелки с полным предварительным смешением газа с воздухом. Инжекция воздуха, необходимого для полного сгорания газа, обеспечивается повышенным давлением газа. Горелки полного смешения газа работают в диапазоне давлений от 5000 Па до 0,5 МПа. Их называют инжекционными горелками среднего давления и применяют в основном в отопительных котлах и для обогрева промышленных печей. Тепловая мощность горелок обычно не превышает 2 МВт.

Эти горелки дают малосветящийся факел, что уменьшает количество радиационной теплоты, передаваемой нагреваемым поверхностям. Для увеличения количества радиационной теплоты эффективно применение в топках котлов и печей твердых тел, которые воспринимают теплоту от продуктов горения и излучают ее на тепловоспринимающие поверхности. Эти тела называют вторичными излучателями. В качестве вторичных излучателей используют огнеупорные стенки тоннелей, стенки топок, а также специальные дырчатые перегородки, установленные на пути движения продуктов сгорания.

Горелки с полным предварительным смешением газа с воздухом подразделяют на два типа: с металлическими стабилизаторами и с огнеупорными насадками.

Инжещионная горелка конструкции Казанцева состоит из регулятора первичного воздуха, форсунки, конфузора, смесителя, насадка и пластинчатого стабилизатора (рисунок ниже).

Инжекционная горелка Казанцева

Регулятор первичного воздуха горелки одновременно выполняет функции глушителя шума, который создается за счет повышенных скоростей движения газовоздушной смеси. Пластинчатый стабилизатор обеспечивает устойчивую работу горелки без отрыва и проскока пламени в широком диапазоне нагрузок. Стабилизатор состоит из стальных пластин толщиной 0,5 мм при расстоянии между ними 1,5 мм. Пластины стабилизатора стягивают между собой стальными стержнями, которые на пути движения газовоздушной смеси создают зону обратных токов горячих продуктов сгорания и непрерывно поджигают газовоздушную смесь. В горелках с огнеупорными насадками природный газ сгорает с образованием малосветящегося пламени. В связи с этим передача теплоты излучением от факела горящего газа оказывается недостаточной.

В современных конструкциях газовых горелок значительно повысилась эффективность использования газа. Малая светимость факела газа компенсируется излучением раскаленных огнеупорных материалов при сжигании газа методом беспламенного горения.

На рисунке ниже показана беспламенная панельная горелка. Поступающий в сопло из газопровода газ инжектирует необходимое количество воздуха, регулируемое регулятором первичного воздуха. Образовавшаяся газовоздушная смесь через инжектор поступает в распределительную камеру, проходит по ниппелям и поступает в керамические тоннели. В этих тоннелях происходит сжигание газовоздушной смеси. Распределительная камера теплоизолирована от керамических призм слоем диатомовой крошки, что сокращает теплоотвод из реакционной зоны.

Беспламенная панельная горелка

Беспламенное сжигание газа имеет следующие преимущества: полное сгорание газа; возможность сжигания газа при малых избытках воздуха; возможность достижения высоких температур горения; сжигание газа с высоким тепловым напряжением объема горения; передача значительного количества теплоты инфракрасными лучами.

Существующие конструкции беспламенных горелок с огнеупорными насадками по конструкции их огневой части подразделяют на горелки с насадками, имеющие каналы неправильной геометрической формы; горелки с насадками, имеющие каналы правильной геометрической формы; горелки, у которых пламя стабилизируется на огнеупорных поверхностях топки.

Наиболее распространены горелки с насадками правильной геометрической формы. Огнеупорные насадки таких горелок состоят из керамических плиток размером 65x45x12 мм. Беспламенные горелки называют также горелками инфракрасного излучения.

Горелки инфракрасного излучения

Через сопло газ поступает в горелку и инжектирует весь воздух, необходимый для полного сгорания газа. Из горелки газовоздушная смесь поступает в сборную камеру и далее направляется в огневые отверстия керамической плитки. Во избежание проскока пламени диаметр огневых отверстий должен быть меньше критической величины и составлять 1,5 мм. Выходящая из огневых камер газовоздушная смесь поджигается при малой скорости ее вылета, чтобы избежать отрыва пламени.

В дальнейшем скорость вылета газовоздушной смеси можно увеличить (полностью открыть кран), так как керамические плитки нагреваются до 1000 °С и отдают часть теплоты газовоздушной смеси, что приводит к увеличению скорости распространения пламени и предотвращению его отрыва.

Керамические плитки имеют около 600 огневых цилиндрических каналов, что составляет около 40 % поверхности плиток.

Плитки соединяют друг с другом специальной замазкой, состоящей из смеси шамотного порошка с цементом.

Если инфракрасные горелки работают на газе среднего давления, то применяют специальные плиты из жаропрочных пористых материалов. Вместо цилиндрических каналов у них узкие искривленные каналы, которые заканчиваются расширяющимися камерами сгорания.

При сжигании газа в многочисленных каналах различных насадок происходит нагрев внешних поверхностей каналов до температуры примерно 1000 «С. В результате поверхности приобретают оранжево-красный цвет и становятся источниками инфракрасных лучей, которые поглощаются различными предметами и вызывают их нагрев.

На рисунке б-г показаны наиболее распространенные типы инфракрасных горелок. У горелок ГИИ-1 имеются 21 керамическая плитка, рефлектор и распределительная коробка. С помощью горелок ГИИ можно обогревать помещения и различное оборудование. Горелки используют и для обогрева открытых площадок (спортивные площадки, кафе, помещения летнего типа и т. д.).

Горелку ГК-1-38 успешно применяют для подогрева строящихся стен и штукатурки, обогрева людей, работающих в зимних условиях. Горелка может работать на природном и сжиженном газах.

Инжекционные горелки низкого давления

Рис. 15. Инжекционная горелка низкого давления

Так как такие горелки инжектируют не весь необходимый для горения воздух, их еще называют горелками с неполной инжекцией воздуха. Первичный воздух составляет в таких горелках 40-60% воздуха, необходимого для горения.

Основными частями инжекционных горелок являются регулятор первичного воздуха, сопло, смеситель и коллектор (рис. 15).

Инжекционные горелки низкого давления имеют ряд положительных качеств, благодаря которым широко применяются в бытовых газовых приборах.

Преимущества инжекционных горелок низкого давления:

— устойчивая работа горелки при изменении нагрузки;

— возможность полного сжигания газа;

— отсутствие подачи воздуха под давлением.

Рис. 16. Горелка плиты

На рис. 16 изображена горелка стола плиты. Газ выходит из сопла и попадает в смеситель, где происходит образование газовоздушной смеси. Горелка не имеет регулятора подачи первичного воздуха. При увеличении давления газа в сети за пределы устойчивой работы горелки возможен частичный отрыв. В этом случае необходимо уменьшать подачу газа на горелку с помощью крана горелки. Насадок горелки свободно устанавливается на смеситель. В крышке имеются выходные отверстия, через которые выходит газовоздушная смесь. Горелка изготавливается из алюминиевых сплавов.

К достоинствам инжекционных горелок относится их свойство саморегулирования, т.е. поддержание постоянной пропорции между количеством подаваемого в горелку газа и количеством инжектируемого воздуха. При увеличении давления увеличивается количество воздуха, поступающего в горелку, при уменьшении — уменьшается. Пределы устойчивой работы инжекционных горелок ограничены возможностями отрыва и проскока пламени: увеличивать и уменьшать давление газа перед горелкой можно лишь в определенных пределах.

Вопросы для повторения

1. Какие вещества образуются при полном сгорании природного газа?

2. Каковы причины неполного сгорания газа?

4. В чем причины отрыва?

5. Что такое проскок?

6. В чем причины проскока?

7. Какие горелки называют инжекционными?

8. Опишите конструкцию инжекционной горелки низкого давления.

9. Каковы достоинства инжекционных горелок?

Оборудование

Газовые плиты

Большую часть бытового газоиспользующего оборудования в России составляют газовые плиты, в эксплуатации их более 40 млн. штук.

Газовая плита

Бытовые плиты предназначены для приготовления пищи. Использование их в других целях, в частности, для отопления помещений, не допускается. Плиты могут работать:

— на природном газе номинальным давлением 130 мм в.ст. или 200 мм в.ст.;

— на сжиженном углеводородном газе номинальным давлением 300 мм в.ст.

Для перевода плиты с газа одного вида или давления на газ другого вида (давления) необходимо заменить сопла горелок. На соплах должна быть маркировка с указанием размера отверстия.

Плита изготавливается в виде тумбы (рис. 17), в которую вмонтированы духовой шкаф и вспомогательный шкаф, где допускается хранить только негорючие предметы.

В верхней части плиты расположен столс варочными горелками. Посуда устанавливается на решетку стола, которая должна быть съемной и фиксироваться на столе.

Горелки столамогут иметь различную конструкцию, но по принципу действия все они являются инжекционными горелками низкого давления.

На современных четырехгорелочных плитах горелки стола бывают трех мощностей: пониженной, нормальной (2 шт.) и повышенной.

Рис. 18. Кран плиты

Крандолжен фиксироваться в закрытом положении. Открытие крана должно проводиться после выведения крана из фиксированного положения. Из всего газоиспользующего оборудования краны плиты работают в наиболее тяжелых условиях, так как они располагаются непосредственно над духовым шкафом. Краны плиты при включенной духовке могут нагреваться до 145°С.

Смазка кранов должна быть тугоплавкой и обеспечивать их работу в течение 3 лет. Стержень крана удерживается с помощью стопорного винта. На стержень надевается ручка крана.

Ручки крановсовременных плит должны иметь индикацию, чтобы по их положению можно было определить одно из трех положений крана: «Закрыто», «Большое пламя» или «Малое пламя». Краны поворачиваются из закрытого положения в открытое против часовой стрелки.

Духовой шкафсовременных плит имеет теплоизоляцию из минваты, закрытую сверху алюминиевой фольгой. В духовом шкафу имеется основная горелка(самая мощная горелка плиты), а также может быть жарочная горелка (гриль). Одновременная подача газа на основную и жарочную горелки не допускается. При горении основной горелки продукты сгорания поднимаются вверх, что не позволит нормально гореть расположенной сверху жарочной горелке. Она либо потухнет, либо будет гореть с неполным сгоранием газа. Чтобы избежать одновременной подачи газа на основную и жарочную горелки, кран для этих горелок делают общим. При повороте крана против часовой стрелки газ идет на основную горелку, по часовой — на жарочную.

Жарочная горелка — инжекционная низкого давления. Чтобы тепло от нее шло вниз, ее делают горелкой инфракрасного излучения. От пламени горелки разогревается до свечения металлическая панель либо сетка, инфракрасное излучение без потерь идет через воздух вниз и обжаривает продукты. Допускается одновременная работа горелок духовки и горелок стола. При этом горелки стола должны работать без отрыва и проскока пламени.

Современные плиты все чаще оборудуют устройствами, которые повышают удобство и безопасность ее использования. Это электророзжиг горелок, автоматика «Газ-контроль», электропривод вертела, терморегулятор духовки.

Электророзжиг горелкипроисходит при проскоке искры между насадкой горелки и установленным рядом разрядником (рис. 19).

Рис. 19. Схема электророзжига

Чтобы искра могла пробить воздух между разрядником и насадкой горелки, в плите имеется умножитель напряжения (УН), который повышает напряжение до нескольких тысяч вольт. Электророзжиг бывает одноискровый, когда после каждого нажатия кнопки проскакивает искра, и многоискровый, когда искры проскакивают через определенные промежутки времени все время, пока нажата кнопка розжига. Многоискровый розжиг реже выходит из строя.

Особенно важна качественная работа электророзжига основной горелки духовки. Во-первых, горелка духовки — самая мощная, поэтому через ее сопло выходит большое количество газа. Во-вторых, над горелкой устанавливается лист, в результате создается замкнутый объем (одно из условий взрыва). Если розжиг не происходит в течение нескольких секунд, возможен взрыв.

Нельзя производить электророзжиг горелок духовки при закрытой дверце духовки.

Устройство для контроля пламени (автоматика «Газ-контроль») должно прекращать подачу газа к горелке при ее потухании. Как показывает опыт работы аварийно-диспетчерской службы, довольно часто причиной загазованности в кухне бывает выход газа через не горящие горелки плиты. Это может произойти при неправильном розжиге, когда открывают газ к одной горелке, а поджечь пытаются другую, при выплескивании из посуды кипящей воды, при задувании небольшого пламени сквозняком и т. п.

Автоматика «Газ-контроль»состоит из термопары и электромагнитного клапана. При нажатии на ручку крана клапан открывается, газ поступает к горелке, где его поджигают. От пламени горелки разогревается термопара. Она начинает вырабатывать напряжение, которое поступает на электромагнит, который удерживает клапан в открытом положении. Время разогрева термопары — 3-5 секунд, после этого ручкукрана можно отпустить. Если горелка по какой-либо причине погаснет, термопара остынет и перестанет вырабатывать напряжение. Электромагнит отпустит клапан, подача газа к горелке прекратится.

Электропривод вертелаустанавливается на задней стенке духовки. Он состоит из электромотора и механического редуктора, понижающего число оборотов.

Терморегулятор духовкиподдерживает заданную температуру в духовом шкафу при работе основной горелки. Напротив ручки крана основной горелки на распределительном щитке имеются цифры. Каждой цифре соответствует та температура в духовом шкафу, которую будет поддерживать основная горелка. При уменьшении температуры подача газа на горелку увеличивается, и температура поднимается. Если температура растет сверх настроенной величины, подача газа уменьшается. Терморегулятор состоит из термобаллона, капиллярной трубки и мембраны. Термобаллон находится в духовом шкафу и соединен капиллярной трубкой с мембраной, которая управляет клапаном в кране. Вся система наполнена специальной жидкостью. При нагреве термобаллона жидкость расширяется, ее давление передается по трубке к мембране. Мембрана придвигает клапан к седлу, подача газа уменьшается.

Если духовка не имеет терморегулятора, в ней устанавливается термоуказатель, который работает, в диапазоне температур 160-270°С. Термоуказатель имеет шкалу с цифрами. Положение стрелки напротив той или иной цифры соответствует определенной температуре в духовке. В паспорте на плиту имеется таблица, в которой обозначено, какая температура соответствует той или иной цифре термоуказателя.

Электрооборудование плиты работает от переменного тока напряжением 220 В частотой 50Гц. Существуют плиты, электрооборудование которых работает от автономного источника постоянного тока (аккумулятор, батареи) напряжением от 1,5 до 12 В.

Средний срок службы современной плиты—не менее 14 лет. Плита не подлежит ремонту в том случае, если у нее прогорела духовка.

Неисправности плит

Отрыв пламени горелок— при возможности регулирования подачи первичного воздуха — отрегулировать, в остальных случаях — уменьшить подачу газа на горелку краном.

Утечки в соединениях.В конструкции плиты имеется множество разъемных соединений. При изменении свойств уплотнительных материалов (высыхании, старении) в них появляются утечки, которые устраняют, применяя разрешенные материалы — лен, ленту ФУМ, паронит и т. п.

Розжиг горелок плиты

Розжиг горелок описан в данном разделе в объеме инструктажа, то есть так, как его необходимо объяснить абоненту при первичном пуске газа:

— убедиться в отсутствии запаха газа;

— проверить тягу в вентканале;

— убедиться, что краны на плите закрыты;

— открыть кран на опуске;

— поднести зажженную спичку к разжигаемой горелке, открыть кран горелки;

— отрегулировать горение, убедиться в устойчивой работе горелок;

— не оставлять работающую плиту без присмотра;

— по окончании пользования закрыть краны на плите и кран на опуске.

Проточные водонагреватели

Колонки предназначены для горячего водоснабжения — нагрева воды, используемой в санитарных целях: стирка, купание, мытье посуды и т.п.

Основными узлами колонки являются (рис. 20):

Рис. 20. Колонка

Газоотвод служит для удаления продуктов сгорания в дымоотводящий патрубок прибора. Колонки устанавливаются с отводом продуктов сгорания в дымоход. Площадь сечения дымохода должна быть не меньше площади сечения дымоотводящего патрубка колонки.

Теплообменник служит для нагрева продуктами сгорания протекающей через него воды. Он состоит из калорифера и огневой камеры («рубашки»), опоясанной змеевиком. Калорифер — это система медных трубок, на которые насажены и припаяны медные пластины. Применение меди обусловлено ее химической стойкостью и высокой теплопроводностью. В последнее время появились колонки, имеющие биметаллический теплообменник. Это медная трубка, оребрение которой выполнено стальной пластиной.

Основная горелка колонки — инжекционная низкого давления. Она имеет большую мощность для того, чтобы прогреть проточную воду, особенно зимой, за то небольшое время, пока вода идет через радиатор.

Автоматика безопасности колонки контролирует:

— пламя запальника (или основной горелки);

— повышение температуры воды сверх установленной (не на всех колонках).

— разжигает основную горелку;

— обеспечивает работу автоматики.

Автоматика безопасности по пламенина современных колонках может быть двух видов. В первом случае она состоит из термопары и электромагнитного клапана.При погасании запальника она прекращает подачу газа на основную горелку и запальник. Во втором случае контроль пламени производится датчиком ионизации, который может следить за пламенем запальника или основной горелки. При отсутствии пламени закрывается электромагнитный клапан на входе газа в колонку.

Автоматика по тягедолжна прекращать подачу газа на основную горелку и запальник при отсутствии тяги в дымоходе. Время срабатывания — не меньше 10 секунд, но не больше 60 секунд.

Автоматика по максимальной температуре водыотключает основную горелку и запальник при нагреве воды сверх определенной температуры. Она защищает радиатор от перегрева, при котором он выходит из строя (температура срабатывания — 90-95°С), либо от образования накипи в теплообменнике. В этом случае температура срабатывания — около 80°С. Автоматика по максимальной температуре воды имеется только на современных колонках. Наиболее современные модели колонок имеют автоматику, которая изменяет подачу газа на горелку в зависимости от протока воды через колонку.

Средний срок службы современных колонок — не менее 12 лет.

Колонка КГИ-56

Колонка КГИ-56 давно снята с производства, но в эксплуатации находится достаточно большое количество этих аппаратов. Простота конструкции, надежность, наличие запасных частей приводят к тому, что КГИ-56 еще долго будет находиться в эксплуатации. Колонка КГИ-56 имеет следующие технические характеристики:

тепловая нагрузка — 27 000 ккал/ч;

давление воды — 0,5-6 кгс/см 2 ;

расход воды — 7-10 л/мин.

Теплообменник (радиатор) КГИ-56 имеет высокую огневую камеру, опоясанную змеевиком, который припаивается к «рубашке».

Горелка КГИ-56 — односопловая, что и обусловило высокую огневую камеру радиатора, так как происходит не очень хорошее смешивание газа с первичным воздухом.

Рис. 21. Схема термоклапана

На горелке установлена автоматика по пламени (термоклапан), которая состоит из биметаллической пластины, на которой подвешен клапан, и запальника (рис. 21). При нагревании биметаллической пластины запальником она сгибается, и клапан открывает проход газа на горелку. При погасании запальника пластина остывает, выпрямляется, и клапан перекрывает проход газа на основную горелку.

Блок-крансостоит из газовой и водяной частей, которые крепятся друг к другу тремя винтами (рис. 22). Блок-кран обеспечивает подачу газа на основную горелку при наличии водозабора и ее отключение при прекращении водозабора (автоматика по протоку воды).

Рис. 22. Блок-кран КГИ-56

В газовой частиимеются два конусных крана: один регулирует подачу газа на основную горелку, другой — на запальник. В кране на основной горелке устроен клапан, который открывает подачу газа под действием штока водяной части. На клапан давит малая пружина, большая пружина служит для фиксации пробки в корпусе.

Далее вода проходит через радиатор и возвращается в водяную часть. При этом нагретая вода передает давление через отверстие диаметром 2 мм воде, заполняющей надмембранное пространство. Это давление при протоке воды через колонку всегда будет меньше того, которое давит на мембрану снизу, за счет разности в диаметрах отверстий в под- и надмембранное пространство и потерь из-за трения. Мембрана выгибается вверх, выталкивая при этом тарелочку со штоком. Шток приподнимает клапан над седлом пробки газовой части блок-крана, преодолевая при этом действие на клапан сверху малой пружины и открывая проход газа из внутренней полости пробки на горелку. При прекращении протока воды давление под мембраной и над мембраной выравнивается, мембрана перестает поднимать шток. Клапан под действием малой пружины закроет проход газа.