в чем различие сорбита и троостита отпуска

Отпуск (превращения в закаленной стали при нагреве)

Мартенсит, получаемый в результате закалки неравновесная, неустойчивая структура, поэтому он может длительно сохраняться лишь при достаточно низких температурах (≤ 100…150 о С), где диффузия атомов несущественна.

При нагреве закаленной стали в докритическом интервале температур (t о С) в ней развиваются диффузионные процессы, постепенно приближающие структуру и свойства стали к равновесному состоянию– это процессы отпуска.

Структура и свойства стали при отпуске зависят от температуры нагрева. Соответственно различают три вида отпуска: низкий(≈200 о С), средний(≈400 о С),высокий(≈600 о С).

При низком отпуске существенных изменений в структуре еще не происходит (структура— мартенсит отпуска), лишь уменьшается степень тетрагональности, частично снимаются внутренние напряжения, незначительно понижается твердость и повышается пластичность. Низкий отпуск применяют в тех случаях, когда от изделий в первую очередь требуется высокая твердость (режущий, измерительный и холодноштамповый инструмент, детали шариковых подшипников, шестерни после цементации и т.п.).

При среднем отпуске избыточный углерод в виде мельчайших частиц цементита практически полностью покидает решетку мартенсита. Решетка мартенсита обезуглероживается и превращается в ОЦК решетку феррита (степень тетрагональности

В результате образуется феррито – цементитная смесь, называемая трооститом отпуска. Твердость и прочность заметно понижаются, повышается ударная вязкость. Такая структура при твердости HRCэ 35…45 обеспечивает наибольшую упругость стали, поэтому средний отпуск обычно применяют для пружин, рессор, мембран, ударного инструмента.

При высоком отпуске изменений в фазовом составе (Ф+Ц) уже не происходит (см. диаграмму Fe–Ц), но развиваются диффузионные процессы укрупнения и округления частиц цементита, что сопровождается дальнейшим снижением прочности и твердости, повышением пластичности и ударной вязкости. Соответствующая структура называется сорбитом отпуска.

Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением. Она применяется для ответственных изделий (валов, рычагов, зубчатых колес и т.п.), изготавливаемых из среднеуглеродистых (0,3…0,5 %С) улучшаемых сталей, так как обеспечивает в этом случае наилучший комплекс механических свойств – максимальную ударную вязкость при достаточно высокой прочности. Высокие механические свойства сорбита отпуска обусловлены малыми размерами и округлой формой частиц цементита (в отличие от сорбита закалки, в котором острые концы пластинок цементита играют роль концентраторов напряжений, способствующих зарождению микротрещин).

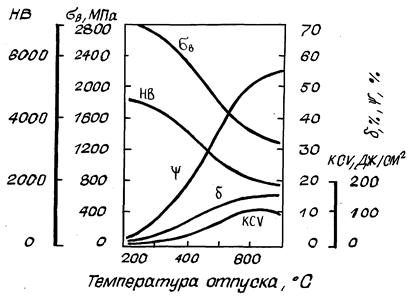

На рис. 2.2.6 в качестве примера показано изменение механических свойств стали 45 в зависимости от температуры отпуска.

Рис. 2.2.6. Зависимости механических свойств закаленной стали от температуры отпуска (сталь 45)

Заметим, что с повышением температуры отпуска свойства приближаются к значениям, соответствующим отожженному (равновесному) состоянию, но не достигают их даже при высоком отпуске (в частности, сохраняется более высокая твердость и прочность).

Очевидно, что правильный выбор температуры отпуска позволяет сформировать окончательную структуру и комплекс механических свойств, обеспечивающих успешную работу изделия данного назначения.

Внимание!

В начале этой темы (2.2) отмечалось, что все ответственные стальные изделия должны проходить упрочняющую термическую обработку, состоящую из закалки и отпуска. Поэтому данная тема с точки зрения и теории и практики – одна из наиболее важных в курсе материаловедения. Соответствующие знания совершенно необходимы для выполнения как первой, так и второй части контрольной работы, посвященной выбору материалов для изделий различного назначения. Поэтому изучению материала данной темы нужно уделить особое внимание. Все явления, касающиеся термической обработки сталей, входят и в обязательный перечень экзаменационных вопросов. Рекомендуется также выполнить лабораторную работу 6 и, конечно, ответить на вопросы для самопроверки.

Вопросы для самопроверки к теме 2.2

1. Из каких этапов состоит упрочняющая термическая обработка сталей?

2. Что такое закалка сталей? Какова ее цель?

3. Нарисуйте диаграмму изотермического превращения переохлажденного аустенита эвтектоидной стали; объясните смысл ее линий.

4. Что такое критическая скорость закалки (Vкр)? Как определяется ее величина?

5. Какую структуру и механические свойства приобретает сталь при охлаждении со скоростью V ≥ Vкр?

6. Какие структуры получаются в стали при охлаждении со скоростями V

Привет студент

Переходные структуры стали

Ввиду того что структурные превращения, происходящие при охлаждении стали, совершаются не мгновенно, то быстрым охлаждением они могут быть частично или полностью задержаны, так как при низких температурах подвижность атомов уменьшается. Увеличение скорости охлаждения приводит к возникновению переходных между аустенитом и перлитом структур; таких структур в зависимости от скорости охлаждения может быть много, наиболее-типичные из них получили названия мартенсита, троостита и сорбита.

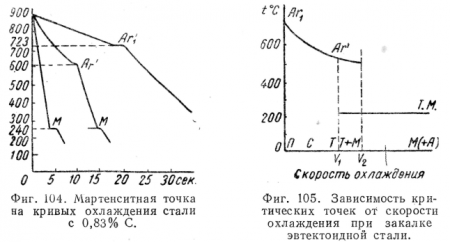

Выше уже было сказано, что с увеличением скорости охлаждения критические точки стали понижаются. На фиг. 104 даны кривые охлаждения эвтектоидной стали для различных скоростей охлаждения. Замечательно, что при некоторой достаточно большой скорости охлаждения на кривой охлаждения появляется еще одна критическая точка при 240° — точка М. Дальнейшее увеличение скорости охлаждения приводит к тому, что на кривой охлаждения остается только одна критическая точка — точка М.

Изучение микроструктуры показывает, что сначала увеличение скорости охлаждения в соответствии с общей теорией кристаллизации приводит только к измельчению структуры — возникают структуры сорбита, затем троостита, отличающиеся от перлита своим более тонким строением. Появление на кривой охлаждения точки М означает, что превращение аустенита при высоких температурах Ar1, приводящее к возникновению структур перлитного типа, не заканчивается полностью, и при температуре точки М этот переохлажденный аустенит превращается в мартенсит. Превращение аустенита в мартенсит совершается очень быстро, поскольку при этом происходит только перестройка решетки гранецентрированной кубической (аустенит) в объемноцентрированную (мартенсит). Поэтому изменение скорости охлаждения к заметному смещению точки М не приводит. Механизм превращения аустенита в мартенсит описан в работах чл.-корр. АН России Г. В. Курдюмова.

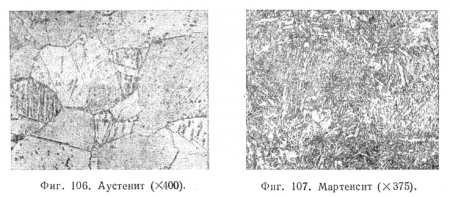

Аустенит. Аустенитом называется твердый раствор на основе у-Fe. В углеродистой стали даже очень быстрым охлаждением нельзя зафиксировать структуру аустенита. Однако присутствие в сплаве специальных примесей, например марганца, способствует получению аустенитной структуры. На фиг. 106 дана микрофотография аустенитной структуры, полученной охлаждением в ледяной воде стали, содержащей 2,0% С и 2,2% Мn; температура нагрева образца перед охлаждением равна 1050°.

Аустенит характеризуется низким пределом упругости, большой вязкостью, хорошей сопротивляемостью удару и истиранию, максимальной по сравнению с другими структурами стали плотностью. Аустенит немагнитен и обладает минимальной по сравнению с другими структурами электропроводностью.

Кристаллическая решетка аустенита — куб с центрированными гранями, т. е. решетка, свойственная железу в модификации у; она составлена из атомов железа, между которыми расположены атомы углерода (твердый раствор внедрения).

Мартенсит. Мартенситная структура получается при весьма быстром охлаждении стали (несколько сот градусов в секунду). При такой скорости охлаждения превращение аустенита происходит при температурах ниже 350—300°, и возникает типичное для мартенсита игольчатое строение.

На фиг. 107 представлена структура мартенсита. Мартенсит обладает твердостью 600—700 по Бринелю, высоким пределом прочности, малой вязкостью и большой хрупкостью. Мартенсит магнитен; электропроводность стали, закаленной на мартенсит, значительно меньше, чем электропроводность медленно охлажденной (отожженной) стали. Работами советских ученых Н. Т. Гудцова, Г. В. Курдюмова и Н. Я. Селякова установлено, что мартенсит представляет собой пересыщенный твердый раствор углерода в x-Fe. За счет наличия в мартенсите углерода кристаллическая решетка мартенсита искажена и представляет собой тетрагональную объемноцентрированную решетку, в которую внедрены атомы углерода. Степень тетрагональности мартенсита (т. е. разница постоянных решетки а и с) зависит от количества содержащегося в нем углерода; в стали с 1,7% углерода отношение с:а достигает величины 1,08.

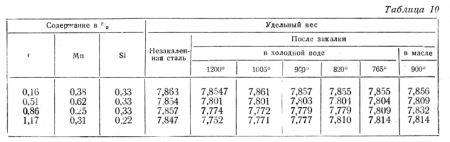

При образовании мартенситной структуры наблюдается изменение удельного объема стали в сторону увеличения, результатом чего являются внутренние напряжения в материале. Чем быстрее ведется охлаждение, чем выше температура, с которой начинается охлаждение и чем больше углерода содержится в стали, тем больше может быть увеличение удельного объема стали при закалке. Однако те же факторы — увеличение содержания углерода в стали, увеличение скорости охлаждения — могут привести к сохранению в структуре большего количества остаточного аустенита, т. е. фазы с минимальным удельным объемом. Цифры, иллюстрирующие взаимную связь между всеми этими факторами, даны в табл. 10.

Структура мартенсита является типичной для сильно закаленной стали. Поскольку мартенсит в стали является структурой метастабильной (т. е. нeустойчивой), то при нагреве (отпуске) закаленной стали происходит процесс выделения углерода из мартенсита и образование зерен цементита. Это приводит к возникновению структуры троостита отпуска и сорбита отпуска.

Троостит. Структура троостита закалки получается при менее быстром охлаждении, чем требуемое для получения мартенситной структуры.

Критическая точка А r, снижается до 500—550°. Подобная структура может быть также получена при нагреве закаленной на мартенсит стали до температуры ниже 400° (троостит отпуска — зернистого строения). Троостит менее хрупок и тверд, чем мартенсит.

Троостит представляет собой тонкодисперсную смесь цементита и феррита.

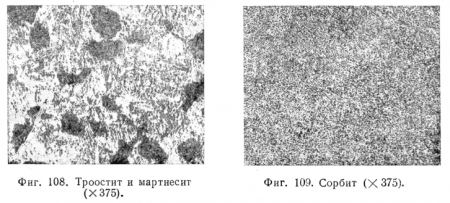

На фиг. 108 представлена структура быстроохлажденной стали (темные участки — троостит, светлые — мартенсит).

Сорбит. Сорбитная структура получается при еще меньшей скорости охлаждения стали (сорбит закалки — пластинчатого строения). Критическая точка Аr1 снижается незначительно. Сорбит может быть получен и при нагреве

мартенсита до 500—650° (сорбит отпуска — зернистого строения). Структура сорбита представлена на фиг. 109. Эта переходная между трооститом и перлитом структура получила название сорбита; она представляет собой различимую под микроскопом механическую смесь двух фаз — феррита и цементита.

Сорбит имеет повышенные предел прочности и твердость при сравнительно высоком пределе упругости.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Электронная библиотека

Любой технологический процесс термической обработки стали состоит из определенных комбинаций следующих четырех превращений:

1) превращения перлита в аустенит (П→А) при нагреве стали;

2) превращения аустенита в перлит или перлитоподобные продукты (А→П) при охлаждении стали;

3) превращения аустенита в мартенсит (А→М) при быстром охлаждении (при закалке);

4) разложения мартенсита при отпуске закаленной стали (М→продукты распада).

Главная цель нагрева стали – получение аустенитной структуры. Превращение перлита в аустенит – процесс кристаллизационного типа. Он подчиняется закономерностям кристаллизации – зарождаются центры новой фазы, в которых растут кристаллы.

Сталь в исходном состоянии (до нагревания) в зависимости от содержания углерода может иметь структуру феррито-перлитную (сталь доэвтектоидная), перлитную (сталь эвтектоидная) или перлито-цементитную (сталь заэвтектоидная). При нагреве стали и переходе температуры через критическую точку Ac1 (температура 727°С) перлит начнет превращаться в аустенит и, следовательно, образуются структуры: у доэвтектоидной стали – феррито-аустенитная, у эвтектоидной – аустенитная и у заэвтектоидной – аустенитно-цементитная. При дальнейшем повышении температуры у доэвтектоидной стали феррит постепенно превращается в аустенит, и при достижении температуры, соответствующей критической точке Ac3, процесс перехода Ф в А полностью завершается. У заэвтектоидной стали при нагреве выше 727°С цементит растворяется в аустените и при достижении температуры критической точки Aст структура становится аустенитной.

Таким образом, при температурах, соответствующих критическим точкам Ac3 и Acт (см. рис. 4.3, линия GSЕ), все стали будут иметь структуру из одного аустенита. Однако образовавшийся аустенит будет неоднородным по составу в силу того, что процессы диффузии углерода не успевают завершиться. Поэтому для ускорения диффузионных процессов, выравнивающих в зернах аустенита содержание углерода и других элементов (например, легирующих), стали нагревают выше линии GSЕ на 30 – 50 o С, и при этой температуре делают выдержку, достаточную для выравнивания состава во всех зернах. При этом образуется структура мелкозернистого аустенита, независимо от размера зерен стали до термообработки. Нагрев до более высоких температур недопустим, так как приведет к увеличению размера зерен аустенита и в результате этого к ухудшению механических свойств стали.

Температура нагрева под закалку не должна превышать:

· для доэвтектоидной стали А3 + (30…50)°С,

· для заэвтектоидной – А1 + (30…50)°С.

Нагрев значительно выше этих температур приводит к образованию крупного действительного зерна. Такой нагрев называют перегревом. Нагрев до еще более высоких температур сопровождается образованием окислов железа по границам зерен с частичным оплавлением, он называется пережогом.

Перегрев и пережог являются браком при термической обработке (ТО). Причем перегрев можно исправить охлаждением и повторным нагревом до необходимой температуры, а пережог является неисправимым браком.

Главная цель охлаждения стали – превращение аустенита в желаемую структуру: перлит, сорбит, троостит или мартенсит.

Образование этих структур, в свою очередь, зависит от температуры нагрева, а главное – скорости (времени) охлаждения (табл. 5.1).

Таблица 5.1 Изменение структуры и твердости углеродистой стали эвтектоидного состава в зависимости от скорости охлаждения

(средние значения), кгс/мм

При ускоренном охлаждении, например на открытом воздухе, распад аустенита произойдет при более низких температурах (

650°С), и образуется более мелкая, чем перлит, тонкопластинчатая смесь ферритаи цементита, которую называют сорбитом(по имени английского ученого Сорби).

В отличие от перлита сорбит (С) имеет более высокую твердость, механическую прочность и упругость при достаточной вязкости.

При дальнейшем ускорении охлаждения (например, в минеральном масле) распад аустенита происходит при еще более низких температурах (

550°С) с образованием более мелкой, чем сорбит, высокодисперсной смеси ферритаи цементита, которую называют трооститом(по имени французского ученого Трооста). От сорбита троостит (Т) отличается более высокими твердостью, упругими свойствами и меньшей вязкостью. Таким образом, перлит, сорбит и троостит – структуры с одинаковой природой (феррит + цементит), отличающиеся степенью дисперсности феррита и цементита.

При достаточно большой скорости охлаждения (например, в воде) аустенит не успевает распасться на феррито-цементитную смесь и превращается в пересыщенный твердый раствор внедрения углерода в α-Fе, называемый мартенситом(по имени немецкого ученого Мартснса). Аустенит – это твердый раствор углерода в γ-Fе. Однако при охлаждении γ-Fе переходит в α-Fе, а при резком переохлаждении аустенита углерод не успевает выделиться из него в виде цементита и остается в α-Fе. При комнатной температуре α-Fе способно растворить 0,006 % углерода. В случае же образования мартенсита у эвтектоидной стали в решетке α-Fе растворяется

0,8 % углерода, что приводит к сильной деформации кристаллической решетки и повышению тем самым плотности возникающих дислокаций. Структура мартенсита (М) неравновесная (неустойчивая). Мартенсит очень тверд (НВ = 600 кгс/мм 2 ), хрупок и является основной структурой закаленной стали. Различают температуру, при которой начинается превращение аустенита в мартенсит (Mн) и при которой этот процесс заканчивается (Мк). С увеличением содержания углерода в стали Мн и Мк снижаются.

При переохлаждении аустенита до температуры, равной или ниже мартенсиной точки (Mн), соответствующей температуре начала превращения переохлажденного аустенита в мартенсит, диффузионные процессы полностью подавляются, и образование структуры, состоящей из феррита и цементита, становится невозможным. В этом случае протекает бездиффузионное превращение аустенита в мартенсит, т.е. закаленную сталь.

В зависимости от степени переохлаждения аустенита различают три температурные области или ступени превращения: перлитную; область промежуточного превращения (промежуточного между перлитным и мартенситным превращением) и мартенситную.

Перлитная область в углеродистых сталях распространяется на интервал температур от 727 °С до

550°С. При этих температурах происходит диффузионный распад аустенита с образованием структуры из феррита и цементита – перлита.

Промежуточное превращение протекает при температурах от

550°С до температуры, соответствующей точке Мн (см. рис. 4.3). Это превращение обладает рядом особенностей, присущих как перлитному (диффузионному), так и мартенситному (бездиффузионому) превращению. В результате превращения переохлажденного аустенита образуется бейнит.

Мартенситное превращение происходит по бездиффузионному механизму при температуре ниже температуры, соответствующей точке Мн (см. рис. 4.3).

На практике требуемую скорость охлаждения получают путем выбора среды охлаждения. Охлаждают изделия в закрытой и открытой печах, на воздухе, в минеральном масле или в воде. Самая низкая скорость охлаждения – в закрытой печи, самая высокая – в воде (особенно если в ней растворена соль или щелочь). Следовательно, изменяя скорость охлаждения аустенита, можно получать стали (изделия) с различными свойствами – от очень мягких и пластичных до очень твердых и хрупких.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Технологии, секреты, рецепты

Имитация черного дерева (протрава).

Гладко обструганное черное (эбеновое) дерево имеет чистый черный цвет без блеска и обладает столь мелким строением волокон, что последнее невозможно увидеть невооруженным глазом. Удельный вес этого дерева очень велик. Полируется черное дерево настолько хорошо, что отполированная поверхность е. Подробнее

Имитации орехового дерева (протрава).

Обыкновенное ореховое дерево имеет светло-бурый оттенок, который даже после полирования выглядит не очень красиво. Поэтому натуральному ореховому дереву следует придать более темный тон, что достигается обработкой раствором марганцовокислого калия. Как только дерево высохнет, этот раствор наносят втори. Подробнее

Имитации розового дерева (протрава).

Розовое дерево отличается темно-красными жилками. Для имитации этого дерева берется клен, как наиболее подходящий по своему строению. Кленовые дощечки или фанеры должны быть тщательно отшлифованы, прежде чем идти в обработку, так как только в этом случае они хорошо прокрашиваются.

Имитация дубового дерева (протрава).

Варят в течение часа смесь из 0,5 кг кассельской земли, 50 г поташа в 1 литре дождевой воды, затем полученный темный отвар процеживают через полотно и варят до сиропообразного состояния. После этого выливают ее в совершенно плоские ящики из жести (крышки из-под жестянки), дают затвердеть и измельчают при. Подробнее

Имитация красного дерева (протрава).

Имитация палисандрового дерева (протрава).

Палисандровое дерево имеет темно-бурую окраску с характерными красноватыми жилками. Так как ореховое дерево ближе всего к палисандровому, то для имитации последнего и берут ореховое, с другими сортами дерева не получается такой красивой подделки.

Ореховое дерево сначала шлифуют пемзой, а потом р. Подробнее

Имитация серого клена (протрава).

В качестве серой протравы для дерева хорошо использовать растворимую в воде прочную и легкую анилиновую краску нигрозин. Раствор 7 частей нигрозина в 1000 частях воды окрашивает дерево в красивый серебристо-серый цвет, который настолько прочен, что даже по прошествии двух лет нисколько не изменяется.

Превращения при отпуске стали. Термомеханическая обработка.

Отпуск состоит в нагреве закаленной стали до температуры ниже точки Ас1 с целью перехода стали в более устойчивое состояние и получения при достаточно высокой прочности удовлетворительного уровня пластичности и вязкости.

Распад мартенсита с выделением карбидов – главный процесс при отпуске сталей. Распад мартенсита в зависимости от температуры и продолжительности отпуска проходит через стадии предвыделения, выделения промежуточных метастабильных карбидов (типа Fe3C), выделения цементита и его коагуляции.

Кроме того, структурные изменения при отпуске стали дополняются распадом остаточного аустенита.

Первая стадия отпуска углеродистой закаленной стали проходит при нагреве до 200 ºC (первое превращение при отпуске). Из мартенсита выделяются мельчайшие частицы карбидной фазы (типа Fe2.4C – ε-карбид). Одновременно тетрагональность решетки уменьшается. Образуется структура отпущенного мартенсита.

При нагреве до 600 ºC происходит коагуляция карбидов и полная перекристаллизация мартенсита. В результате сталь приобретает структуру сорбита.

Ферритно-цементитные смеси, получаемые при распаде аустенита (сорбит, троостит), отличаются от ферритно-цементитных смесей, образующихся при распаде мартенсита. В первом случае сорбит и троостит имеют пластинчатую форму цементита, а во втором – зернистую форму. Разная форма цементита обусловливает различия в уровнях механических свойств. Зернистые структуры после отпуска стали обеспечивают у нее более высокие механические свойства, в первую очередь, характеризующиеся большой пластичностью и вязкостью при близкой твердости и прочности. Поскольку сталь после отпуска приобретает структуру сорбита и троостита, по внешним признакам схожую с такой же структурой, получаемой при распаде аустенита, но имеющей принципиальные различия внутреннего строения, принято сорбит и троостит, получаемые в процессе отпуска, называть сорбитом отпуска и трооститом отпуска.

Отпуск стали оказывает существенное влияние на ее механические и служебные свойства. При низких температурах отпуска (до 250 ºC) уменьшается склонность стали к хрупкому разрушению. Пластичность и вязкость стали при низкотемпературном отпуске несколько возрастает из-за уменьшения внутренних напряжений и изменений структуры стали.

С повышением температуры отпуска до 500-600 ºC в структуре стали происходят существенные изменения, сопровождающиеся заметным снижением твердости, временного сопротивления и предела текучести и повышением относительного удлинения, ударной вязкости и трещиностойкости.

Отпуск является заключительной операцией термической обработки, состоящей из нагрева

стали ниже его критической точки Ас1 с последующим охлаждением, при котором формируется окончательная структура стали. Отпуск проводится после операции закалки. Изменения в структуре при нагреве закаленной стали приводят к изменению ее свойств.

Различают низкий, средний и высокий отпуск.

Низкий отпуск проводят при 150-200 ºC. Целью низкого отпуска является снижение внутренних напряжений и некоторое уменьшение хрупкости мартенсита при сохранениивысокой твердости и износостойкости деталей. Структура стали после низкого отпуска представляет собой мартенсит отпуска. Основная область применения низкого отпуска – режущий и мерительный инструмент, а также машиностроительные детали, которые должны обладать высокой твердостью и износостойкостью.

Средний отпуск проводят при температуре 350-450 ºC. Цель среднего отпуска состоит в некотором снижении твердости при значительном увеличении предела упругости. Структура стали представляет собой троостит отпуска, обеспечивающий высокие пределы прочности, упругости и выносливости, а также улучшение сопротивляемости действию ударных нагрузок.

Высокий отпуск проводят при 550-650 ºC. Цель высокого отпуска – достижение оптимального сочетания прочностных и вязких свойств. Структура стали представляет собой однородный сорбит отпуска с зернистым цементитом. Область применения высокого отпуска – конструкционные стали, детали из которых подвергаются воздействию высоких напряжений и ударным нагрузкам.

Термическая обработка, состоящая из закалки с высоким отпуском, улучшающая общий комплекс механических свойств, является основным видом термической обработки конструкционных сталей. Она называется улучшением.

Температуру отпуска обычно выбирают в зависимости от заданной твердости. В этом случае изделие закаливают на максимальную твердость, а затем отпуском твердость снижают до заданной.

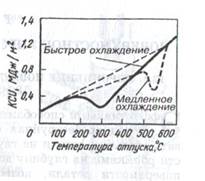

Вязкость сталей, особенно легированных, зависит от режима отпуска: температуры, времени выдержки и скорости охлаждения после отпуска (рис.2). При определенных температурах и медленном охлаждении в сталях появляется отпускная хрупкость.

Принято различать отпускную хрупкость 1 и 11 рода.

так и углеродистых сталей при температуре около 300 ºC ( в интервале температур 250-400 ºC).

Причина отпускной хрупкости 1 рода – неравномерность распада мартенсита по границам зерен и внутри зерна при отпуске. Вблизи границ карбиды выделяются интенсивнее, там создается концентрация напряжений, что делает границы зерен более хрупкими. При повышении температуры отпуска или при увеличении продолжительности нагрева структура по сечению зерна выравнивается и отпускная хрупкость 1 рода устраняется. Повторный отпуск при температуре 250-400 ºC не приводит к отпускной хрупкости.

Отпускная хрупкость 11 рода (обратимая) наблюдается при медленном охлаждении после отпуска при температурах 450-550 ºC. Этот вид отпускной хрупкости обратим, так как при повторном нагреве, но быстром охлаждении при этой же температуре он исчезает. При медленном охлаждении по границам зерен успевают выделиться мелкие карбиды, фосфиды и нитриды, которые приводят к их охрупчиванию. При быстром охлаждении эти частицы не выделяются. Этот вид хрупкости характерен для легированных сталей с повышенным содержанием хрома и марганца. Введение в сталь даже небольших количеств молибдена (0,2-0,3% Mo) или вольфрама (0,6-1,0% W) резко снижает склонность к отпускной хрупкости 11 рода.

Мерами борьбы с отпускной хрупкостью 11 рода являются охлаждение после отпуска не на воздухе, а в масле, а для крупных деталей – даже в воде, а также дополнительное легирование стали молибденом и вольфрамом.

Вопросы к теме 9. Превращения при отпуске стали. Термомеханическая обработка.

1.Какую структуру и какие свойства имеет сталь после закалки?

2. В чем заключается отпуск стали? Какова его цель?

3. От каких факторов зависит характер структурных изменений при отпуске?

4. Какие процессы происходят при отпуске?

5. Охарактеризуйте первую стадию отпуска углеродистых сталей.

6. Охарактеризуйте вторую стадию отпуска углеродистых сталей.

7. Охарактеризуйте третью стадию отпуска углеродистых сталей.

8. Охарактеризуйте четвертую стадию отпуска углеродистых сталей.

9. В чем принципиальное развитие в строении феррито-цементитных смесей, получаемые при распаде аустенита (сорбит, троостит), отличаются от ферритно-цементитных смесей, образующихся при распаде мартенсита?

10. Как влияет форма цементита на механические свойства углеродистых сталей?

11. Какие различают виды отпуска?

12. Охарактеризуйте низкий отпуск.

13. Охарактеризуйте средний отпуск.

14. Охарактеризуйте высокий отпуск.

15. Как называют термическую обработку, состоящую из закалки с высоким отпуском?

16. Чем руководствуются при выборе температуры отпуска?

17. Что называют отпускной хрупкостью?

18. Охарактеризуйте отпускную хрупкость 1 рода.

19. Охарактеризуйте отпускную хрупкость 11 рода.

Дата добавления: 2015-05-05 ; просмотров: 11359 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ