в чем различие падающей и жесткой вольт амперной характеристики

Жесткая и падающая вольт-амперная характеристика

Статическая вольтамперная характеристика.

Статическая вольтамперная характеристика является зависимостью напряжения дуги от поступаемого сварочного тока при постоянном значении длины дуги. Эта характеристика напрямую зависит от источника питания. Существует три типа статических характеристик:

Сварку, производимую в обычных условиях или с использованием аргона, характеризует первый тип вольтамперной характеристики. При этом используемый сварочный ток имеет небольшие значения силы тока (до 80 Ампер), позволяя получать сварные швы небольшого размера.

При возрастании силы тока, используемой при сварке в обычных условиях, процесс ионизации активизируется и при этом возрастает площадь получаемого сечения дуги, что значительно облегчает процесс сварки. При сварочной дуге в аргонной среде происходит интенсивная ионизация непосредственно самой газовой среды со значительным повышением температуры защитного газа.

Сварочная дуга, которая возникает при силе тока от 80 до 300 Ампер, характеризуется вторым типом, для которого свойственно сложение низких значений напряжения. При этом площадь получаемого сечения будет пропорциональна значению силы тока, используемого при сварке, что позволяет получать швы необходимого размера и соединять различные конструкции, выполненные из разнообразных материалов. Проводимость сварочной дуги при этом остается постоянной.

При сварке с силой тока, превышающей 300 Ампер, говорят о возрастающей вольтамперной характеристике. При этом возникающее напряжение увеличивается в результате скопления большого количества заряженных частиц на электроде, автоматически вызывая падение напряжений на катоде.

Таким образом, можно сказать, что для падающей статической вольтамперной характеристики свойственно увеличение силы тока при снижении напряжения. Для жесткой – характерна независимость напряжения от силы тока. Для возрастающей – свойственно увеличение напряжения при возрастающем сварочном электрическом токе.

В процессе ручной сварки электродом с легирующим покрытием характеристика будет падающей, при возрастании силы тока она будет переходить в жесткую. При сварке с использованием флюса или в углекислой среде жесткая статическая характеристика будет переходить в растущую. При неизменной силе тока напряжение может меняться только от длины дуги.

2.1.2. Вольт-амперная характеристика дуги (вах)

Важнейшей характеристикой дуги является зависимость напряжения на ней от величины тока. Эта характеристика называется волтамперной. Имеет место статическая вольт-амперная характеристика и динамическая вольт-амперная характеристика.

увеличивается температура дуги, усиливается термическая ионизация, возрастает число ионизированных частиц в разряде и падает электрическое сопротивление дуги

.

Напряжение на дуге равно

.

Зависимость напряжения на дуге от тока при медленном его изменении называется статической вольт-амперной характеристикой дуги.

Статическая характеристика дуги зависит от расстояния между электродами (длины дуги), материала электродов и параметров среды, в которой горит дуга.

а) Статическая вольт-амперная характеристика

,

—

напряжение на дуге;

—

сумма околоэлектродного падений напряжений;

—

напряженность поля в столбе дуги;

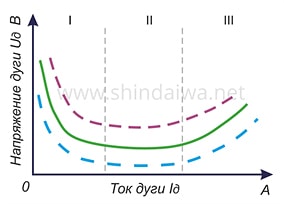

зависит от тока и условий, в которых горит дуга. Статические вольт-амперные характеристики дуги имеют вид:

Чем больше длина дуги, тем выше лежит ее статическая вольт-амперная характеристика. С ростом давления среды, в которой горит дуга, также увеличивается напряженность Е

и поднимается вольт-амперная характеристика. Охлаждение дуги существенно влияет на эту характеристику. Чем интенсивнее охлаждение дуги, тем больше от нее отводится мощность. При этом должна возрастать мощность, выделяемая дугой. При заданном токе это возможно за счет увеличения напряжения на дуге. Таким образом, с ростом охлаждения вольт-амперная характеристика поднимается. Этим широко пользуются в дугогасительных устройствах аппаратов.

ВАХ дуги (рис.1) приведена для небольших плотностей токов (до 100 А/мм 2 ). При дальнейшем увеличении тока ВАХ становится горизонтальной. Если продолжить увеличение тока – напряжение начнет увеличиваться.

Эластичность сварной дуги.

При проведении сварки необходимо учитывать длину дуги, используемой при сварке, так как от неё напрямую зависит такая важная характеристика как эластичность.

Для получения качественного сварного шва необходимо бесперебойное горение сварочной дуги, которое характеризуется эластичностью сварной дуги. Говорят, что дуга достаточно эластична, если сварочный процесс остается устойчивым при увеличении длины сварной дуги.

Получаемая эластичность находится в прямой пропорциональной зависимости от значения силы тока. При высоких изменяющихся параметрах источника питания происходит сокращения переходного периода при различных изменениях в электрической системе, что позволяет получать качественное соединение за короткий промежуток времени.

Вольт-амперная характеристика дуги

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги.

Зависимость напряжения дуги от тока и сварочной цепи называют статической вольт-амперной характеристикой дуги.

Вольт-амперная характеристика дуги (рис. 8, а) имеет три области: падающую 1, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100. 1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали (рис. 8, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2. 4 мм, находятся в пределах 40. 70 В.

Коэффициент полезного действия.

Сварка всегда сопровождается выделением большого количества теплоты, которое используется для расплавления свариваемых деталей. Практически вся потребляемая электрическая энергия трансформируется в тепловую энергию, при помощи которой происходит плавление металла и нагревание окружающего воздуха.

КПД при любых сварочных работах имеет различные значения и во много зависит от марки электродов, химического состава флюса, типа сварного соединения и скорости производимой сварки.

Для получения качественных сварных швов при организации процесса сварки обязательно следует учитывать все характеристики сварочной дуги и контролировать их в процессе работы. Это позволит оптимизировать весь процесс и максимально сократить побочные энергетические затраты. Соблюдение всех параметров сварочной дуги при выбранном типе сварки является необходимым условием обеспечения высокого качества работ. К тому же это позволит обеспечить длительный срок эксплуатации соединяемых конструкций.

Классификация источников питания сварочной дуги

По типу сварочного тока

Итак, мы уже разобрали, что источником питания может быть трансформатор, выпрямитель и генератор. Но в более широком смысле все эти источники можно поделить еще на несколько подгрупп. Одна из них — тип тока, который генерирует источник.

Источник может генерировать постоянный или переменный ток. Классический трансформатор и генератор повышенной частоты зачастую генерирует переменный ток. Сварочный выпрямитель генерирует постоянный ток.

Чем отличается источник питания на постоянном токе и на переменном?

Сварочный аппарат переменного тока и постоянного в чем разница? Давайте разбираться.

Аппарат на переменном токе очень прост: он собирается из понижающего трансформатора и специального механизма, который регулирует силу сварочного тока. При применении сварочной дуги переменного тока сварка ведется на переменном токе соответственно.

Аппарат на постоянном токе более технологичен. Его основные компоненты — это понижающий трансформатор, устройство, выпрямляющее ток (выпрямитель), которое преобразовывает поступающий переменный ток в постоянный, и устройство, регулирующее силу тока. Соответственно, здесь сварка ведется на постоянном токе.

Это основные конструктивные различия. Есть еще различия эксплуатационные. Сварка постоянным током предпочтительнее, поскольку у этого источника тока больше преимуществ. Аппараты на постоянном токе намного компактнее и проще в применении, они технологичнее, и в целом считаются более современными. Сварка переменным током сложнее и характеризуется нестабильностью горения дуги.

Также упомянем инверторные источники питания, которые на данный момент считаются самыми технологичными и распространенными. Это сложные аппараты, которые многократно преобразовывают ток, сглаживая его с помощью специальных фильтров, и впоследствии выпрямляют. В результате сварщик получает постоянный ток, а значит крайне стабильную дугу, которая легко поджигается. Также инверторные аппараты снабжаются электронным блоком управления, который прост в применении.

Инверторный источник сварочного тока — самый распространенный тип на данный момент. Такие аппараты самые компактные и легкие (в продаже есть модели весом не более 3-5 кг), при этом они оснащаются дополнительным функционалом, упрощающим сварку.

По количество постов и способу установки

Здесь все намного проще. Вне зависимости от типа источника питания, будь он переменный или постоянный, трансформатор или инвертор, в любом из них может быть либо один разъем для сварки, либо 3 и более.

Аппараты с одним разъемом называются однопостовыми и предназначены для генерирования одной сварочной дуги. Т.е., для применения одним сварщиком. Аппараты с большим количеством разъемов называются многопостовыми, и сразу несколько сварщиков могут производить сварку от одного аппарата.

Источники питания по способу установки могут быть мобильными (переносными) или стационарными.

Вольт-амперная характеристика дуги (ВАХ)

Статическая вольт-амперная характеристика дуги показывает зависимость между установившимися значениями тока и напряжения дуги при постоянной ее длине.

Характеристика имеет три области

Первая область I характеризуется резким падением напряжения Uд на дуге с увеличением тока сварки Iсв. Такая характеристика называется падающей и вызвана тем, что при увеличении тока сварки происходит увеличение площади, а следовательно, и электропроводности столба дуги.

Во второй области II характеристики увеличения тока сварки не вызывают изменения напряжения дуги. Характеристика дуги на этом участке называется жесткой. Такое положение характеристики на этом участке происходит за счет увеличения сечения столба дуги, анодного и катодного пятен пропорционально величине сварочного тока. При этом плотность тока и падение напряжения на протяжении всего участка не зависят от изменения тока и остаются почти постоянными.

В третьей области III с увеличением сварочного тока возрастает напряжение на дуге Uд. Такая характеристика называется возрастающей. При работе на этой характеристике плотность тока на электроде увеличивается без увеличения катодного пятна, при этом возрастает сопротивление столба дуги и напряжение на дуге увеличивается.

Ток обратной полярности применяют при сварке тонкого металла легкоплавких сплавов, легированных, специальных и высокоуглеродистых сталей, чувствительных к перегреву, при полуавтоматической сварке арматуры и металлоконструкций легированной проволокой сплошного сечения, при сварке электродами с фтористо-кальциевым покрытием.

При сварке на переменном токе полярность электродов и условия существования дуги периодически изменяются в соответствии с частотой тока.

Для повышения устойчивости дуги переменного тока добавляют в покрытия электродов и сварочные флюсы такие материалы, как мел, мрамор, полевой шпат и др., содержащие калий, натрий, кальций и другие элементы.

Газы, вводимые в зону горения дуги для защиты расплавленного металла, оказывают влияние на зажигание дуги переменного тока. При сварке с инертными газами (гелий, аргон) зажигание дуги затруднено, но возбужденная дуга горит устойчиво.

При сварке вольфрамовым электродом в среде аргона происходит испарение частиц металла с поверхности сварочной ванны и ближайших холодных зон, вместе с которыми удаляются и окисные пленки, что улучшает условия сварки и качество шва.

Углекислый газ при сварке на переменном токе действует отрицательно, поэтому сварка в углекислом газе применяется преимущественно на постоянном токе обратной полярности.

Источники питания сварочной дуги имеют также свои вольт-амперные характеристики, которые могут быть падающими, жесткими и возрастающими.

Для стабильного горения дуги необходимо, чтобы было равенство между напряжениями и токами дуги (Uд, Iд) и источника питания (Uп, Iп).

Устойчивое горение сварочной дуги возможно только в том случае, когда источник питания сварочной дуги поддерживает постоянным необходимое напряжение при протекании тока по сварочной цепи.

Ручная электросварка обычно сопровождается значительными колебаниями длины дуги. При этом дуга должна гореть устойчиво, а ток дуги не должен сильно изменяться. Также часто требуется увеличить длину дуги, поэтому дуга должна иметь достаточный запас эластичности при удлинении, т. е. не обрываться.

Статическая характеристика сварочной дуги при ручной сварке обычно является жесткой, и отклонение тока при изменении длины дуги зависит только от типа внешней характеристики источника питания. При прочих равных условиях эластичность дуги тем выше, а отклонение тока дуги тем меньше, чем больше наклон внешней характеристики источника питания. Поэтому для ручной электросварки применяются источники питания с падающими внешними характеристиками. Это дает возможность сварщику удлинять дугу, не опасаясь ее обрыва, или уменьшать длину дуги без чрезмерного увеличения тока. Также обеспечиваются высокая устойчивость горения дуги и ее эластичность, стабильный режим сварки, надежное первоначальное и повторное зажигание дуги благодаря повышенному напряжению холостого хода, ограниченный ток короткого замыкания.

Ограничение этого тока имеет большое значение, так как при ручной дуговой сварке происходит переход капли расплавленного металла электрода на изделие, и при этом возможно короткое замыкание.

При больших значениях тока короткого замыкания происходят прожоги металла, прилипание электрода, осыпание покрытия электрода и разбрызгивание расплавленного металла. Обычно значение тока короткого замыкания больше тока дуги в 1,2-1,5 раз.

Основными данными технических характеристик источников питания сварочной дуги являются напряжение холостого хода, номинальный сварочный ток, пределы регулирования сварочного тока.

При сварке капли расплавленного металла замыкают дуговой промежуток, периодически изменяя силу тока и длину дуги, происходит переход от холостого хода к короткому замыканию, затем к горению дуги с образованием капли расплавленного металла, которая вновь замыкает дуговой промежуток. При этом ток возрастает до величины тока короткого замыкания, что приводит к сжатию и перегоранию мостика между каплей и электродом. Напряжение возрастает, дуга вновь возбуждается, и процесс периодически повторяется.

Изменения тока и напряжения на дуге происходят в доли секунды, поэтому источник питания сварочной дуги должен обладать высокими динамическими свойствами, т. е. быстро реагировать на все изменения в дуге.

Вольт-амперная характеристика дуги (ВАХ)

Статическая вольт-амперная характеристика дуги – показывает зависимость между установившимися значениями тока и напряжения дуги при постоянной ее длине. Электрическая дуга, как элемент цепи тока, обладает ярко выраженной нелинейностью, т. е. между ее током I и напряжением U нет пропорциональной связи. Зависимости U = f (I) при прочих неизменных условиях для таких элементов чаще всего изображаются в виде кривых, называемых вольт-амперными характеристиками (см. рис.). ;Если величины U измерены в состояниях устойчивого равновесия разряда при разных токах, то характеристики называются статическими. Статическая характеристика дуги зависит от расстояния между электродами (длины дуги), материала электродов и параметров среды, в которой горит дуга. Построение вольт-амперных характеристик связано с большими трудностями не только из-за сложности измерения длины дуги между плавящимися электродами, но и поддержания неизменными прочих условий.

Статическая ВАХ имеет три области

Зависимость напряжения на дуге от тока при быстром его изменении называется динамической вольт-амперной характеристикой.

При возрастании тока динамическая характеристика идет выше статической, так как при быстром росте тока сопротивление дуги падает медленнее, чем растет ток.

Для стабильного горения дуги необходимо, чтобы было равенство между напряжениями и токами дуги и источника питания.

Источники питания с падающей и жесткой характеристиками применяют при ручной дуговой сварке, с возрастающей характеристикой – при полуавтоматической сварке, с жесткой и возрастающей – при автоматической сварке под флюсом и для наплавки.

Устойчивое горение сварочной дуги возможно только в том случае, когда источник питания сварочной дуги поддерживает постоянным необходимое напряжение при протекании тока по сварочной цепи.

В представленных на сайте сварочных агрегатах Shindaiwa предусмотрена возможность переключения типа ВАХ – СС (крутопадающая) и CV (жесткая). За счет этого агрегаты могут использоваться для многих видов сварочных работ (DGW500DM DGW400DMK DGW310MC).

Сварочная дуга и сущность протекающих в ней процессов

Состояние любого вещества характеризуется взаимосвязью молекул и атомов. Различают три основных состояния: твердое, жидкое и газообразное. В каждом случае расстояние между молекулами будет различным. В твердом и жидком состояниях расстояния между молекулами очень малы, этим объясняется малая сжимаемость этих веществ и общее их название – «конденсированное состояние». В газах расстояние между молекулами значительно больше, поэтому они могут сравнительно легко сжиматься под воздействием внешнего давления. Этим объясняется различие в электропроводности газов и веществ, находящихся в конденсированном состоянии. В твердых и жидких веществах крайние электроны, далеко отстоящие от ядра своих атомов, легко теряют связь с ядром и свободно перемещаются по веществу. Такие свободные электроны называются электронами проводимости и являются носителями тока в проводнике. В газах электроны притягиваются только к своим ядрам, поэтому при обычных условиях газы ток не проводят, но в электрической дуге газы ионизируются и приобретают электропроводность.

Сварочной дугой называют разряд электрического тока в газовой среде между находящимися под напряжением твердыми или жидкими проводниками (электродами), который является концентрированным источником теплоты и используется для расплавления металла при сварке.

Электрические заряды в сварочной дуге переносятся заряженными частицами – электронами, а также положительно и отрицательно заряженными ионами. Процесс, при котором в газе образуются положительные и отрицательные ионы, называется ионизацией, а такой газ – ионизированным. Зажигание дуги при сварке плавящимся электродом начинается с короткого замыкания электрода с основным металлом. Из-за шероховатости поверхности электродов касание при коротком замыкании происходит отдельными выступающими участками, которые мгновенно расплавляются под действием выделяющейся теплоты, образуя жидкую перемычку между основным металлом и электродом. При отводе электрода жидкая перемычка растягивается, сечение ее уменьшается, электрическое сопротивление и температура возрастают. Когда расплавленный металл перемычки достигает температуры кипения, пары металла легко ионизируются и возникает дуга. Возникновение дуги длится доли секунды.

Дуга, горящая между электродом и изделием на воздухе, называется свободной. Свободная дуга (рис. 13) состоит из трех зон: катодной с катодным пятном, служащим для эмиссии (выхода) электронов; анодной с анодным пятном, бомбардирующимся электронным потоком, и столба дуги, который занимает промежуточное положение между катодной и анодной зонами.

Рис. 13. Схема строения свободной дуги: 1 – электрод; 2—катодная зона; 3—столб дуги; 4—анодная зона; 5 – изделие; /д – длина дуги (расстояние между торцом электрода и поверхностью сварочной ванны)

Температура в зоне столба дуги при сварке достигает 6 000—7 000 °С в зависимости от плотности сварочного тока. Сварочные дуги классифицируются:

по применяемым электродам – дуга с плавящимся электродом и с неплавящимся электродом;

по степени сжатия дуги – свободная и сжатая дуга;

по схеме подвода сварочного тока – дуга прямого и косвенного действия;

по роду тока – дуга переменного тока (однофазная и трехфазная) и дуга постоянного тока;

по полярности постоянного тока – дуга на прямой полярности и дуга на обратной полярности;

по виду статической вольтамперной характеристики – дуга с падающей, жесткой и возрастающей характеристикой (рис. 14).

Дугу называют «короткой», если длина ее составляет 2—4 мм. Длина «нормальной» дуги 4—6 мм. Дугу длиной более 6 мм называют «длинной».

Рис. 14. Статическая вольт-амперная характеристика дуги в общем виде

Контрольные вопросы:

1. Назовите три основных состояния вещества и в чем их различие.

2. Почему газы в обычных условиях не проводят электрический ток?

3. Что называют сварочной дугой?

4. Чем переносятся электрические заряды в сварочной дуге?

5. Расскажите о зажигании дуги.

6. Расскажите о строении свободной дуги.

7. Расскажите о классификации сварочных дуг.

8. Какие дуги называются «короткими», «нормальными» и «длинными»?

2. Условия зажигания и устойчивого горения дуги

Сварочная дуга должна иметь определенные технологические условия, обеспечивающие ее быстрое зажигание, устойчивое горение, малую чувствительность к изменениям ее длины в определенных пределах, быстрое повторное зажигание (возбуждение) после обрыва, необходимое проплавление основного металла.

Условия зажигания и устойчивого горения дуги зависят от таких факторов, как состав обмазки при сварке штучными электродами, род тока (постоянный или переменный), прямая или обратная полярность при сварке на постоянном токе, диаметр электрода, температура окружающей среды.

Для зажигания дуги требуется напряжение большее по величине, чем напряжение для горения дуги. Напряжение, подводимое от источника питания к электродам при разомкнутой сварочной цепи, является напряжением холостого хода. При сварке на постоянном токе напряжение холостого хода не превышает 90 В, а на переменном токе – 80 В. В момент горения дуги напряжение, подаваемое от источника питания, значительно снижается и достигает величины, необходимой для устойчивого горения дуги. В процессе горения дуги ток и напряжение находятся в определенной зависимости.

Зависимость напряжения дуги от тока в сварочной цепи, при условии постоянной длины дуги, называют статической вольтамперной характеристикой дуги, которая графически представлена на рис. 14.

В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается, так как при повышении силы тока увеличивается поперечное сечение столба дуги и его проводимость. Вольт-амперная характеристика будет падающей и дуга горит неустойчиво. В области 2 (100—1 000 А) при увеличении тока напряжение сохраняет постоянную величину, так как поперечное сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Вольт-амперная характеристика будет жесткой, дуга горит устойчиво, и обеспечивается нормальный процесс сварки. В области 3 (свыше 1 000 А) увеличение тока вызывает возрастание напряжения, так как увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна из-за ограниченного поперечного сечения электрода, при этом вольт-амперная характеристика будет возрастающей. Дуга с возрастающей вольт-амперной характеристикой используется при сварке под флюсом и в защитных газах.

Рис. 15. Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали: кривые (а, б); при автоматической сварке под флюсом: кривые (в, г); кривая (д): вольт-амперная характеристика источника питания; точка 1 – точка устойчивого горения дуги

Для примера на рис. 15 приведена вольт-амперная характеристика дуги при ручной дуговой сварке штучным электродом низкоуглеродистой стали и автоматической сварке под флюсом при высоких плотностях тока.

Таким образом, первым условием зажигания и горения дуги является наличие электрического источника питания дуги достаточной мощности, позволяющего быстро нагревать катод до высокой температуры при возбуждении дуги.

Более полная стабилизация горения дуги достигается также при достаточной степени ионизации столба дуги, поэтому вторым условием для зажигания и горения дуги является наличие ионизации столба дуги за счет введения в состав покрытия штучных электродов или в состав флюсов таких элементов, как калий, натрий, барий, литий, алюминий, кальций и др. Эти элементы обладают низким потенциалом ионизации и в момент зажигания дуги способствуют быстрому ее возникновению.

Третьим условием устойчивости горения дуги при сварке на переменном токе является наличие в сварочной цепи дросселя (повышенной индуктивности). Это объясняется тем, что в сварочной цепи переменного тока, имеющей только омическое сопротивление, в процессе горения дуги образуются обрывы (100 обрывов дуги в секунду при промышленной частоте переменного тока 50 Гц). При включении дросселя в сварочную цепь переменного тока происходит сдвиг фаз между напряжением источника питания и током, горение дуги относительно стабилизируется.

При сварке на постоянном токе зажигание и горение дуги протекают несколько лучше, чем при сварке на переменном токе.

В сварочную цепь постоянного тока также включают дроссели для улучшения стабильности горения дуги.

Однако полная стабилизация горения дуги достигается в точке пересечения вольт-амперных характеристик дуги и источника питания. Эта точка будет определять устойчивое горение дуги (см. рис. 15).

Для улучшения возбуждения дуги применяют специальные высокочастотные устройства – осцилляторы, а для обеспечения надежного повторного возбуждения дуги применяют специальные генераторы импульсов высокого напряжения (стабилизаторы).

Зажигание и устойчивое горение дуги при любом роде тока зависит от динамической характеристики источника питания дуги. Источник питания должен поддерживать горение дуги при наличии возмущений в виде изменения напряжения в сети и обеспечивать регулирование сварочного процесса в зависимости от состояния поверхности свариваемого изделия и скорости подачи сварочной проволоки.

Технические особенности горения дуги на постоянном или переменном токе выражаются в том, что дуга, как гибкий газовый проводник, может отклоняться от нормального положения под воздействием магнитных полей, создаваемых вокруг дуги и в свариваемом изделии. Магнитные поля воздействуют на движущиеся заряженные частицы столба дуги и тем самым воздействуют на всю дугу. Такое явление принято называть магнитным дутьем. Магнитные поля оказывают отклоняющее воздействие на дугу при неравномерном и несимметричном расположении поля относительно дуги, особенно при сварке на постоянном токе. На рис. 16 показано влияние места подвода тока к свариваемой детали и наклона электрода на отклонение дуги.

Рис. 16. Влияние места подвода тока к свариваемой детали и наклона электрода на отклонение дуги

Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для снижения влияния магнитного дутья на сварочную дугу необходимо применять специальные меры. К таким мерам относятся: сварка короткой дугой; подвод сварочного тока к точке, максимально близкой к дуге; наклон электрода в сторону действия магнитного дутья; размещение у места сварки дополнительных ферромагнитных масс.

Если невозможно избавиться от влияния магнитного дутья указанными способами, то следует заменить источник питания и производить сварку на переменном токе, при котором влияние магнитного дутья значительно меньше.

1. Перечислите факторы, влияющие на зажигание и устойчивое горение дуги. В каком соотношении находятся напряжение холостого хода источника питания и напряжение дуги?

2. Что выражает статическая вольт-амперная характеристика дуги?

3. Почему вольт-амперная характеристика дуги может быть падающей?

4. В чем различие падающей и жесткой вольт-амперной характеристик?

5. Какое первое важнейшее условие зажигания и горения дуги?

6. Объясните роль ионизации при зажигании и горении дуги.

7. Для чего в сварочную цепь включают дроссель (индуктивность)?

8. Для чего применяют осцилляторы?

9. Что такое магнитное дутье и как оно проявляется?

10. Каковы меры борьбы с магнитным дутьем?

3. Перенос металла через дугу

При горении сварочной дуги происходит взаимодействие электрического и магнитного полей, в результате чего возникают электромагнитные силы, которые сжимают столб дуги (пинч-эффект). Эти силы направлены от наружной поверхности дуги к ее оси.

Под действием сжимающих электромагнитных сил и высокой температуры на конце электрода происходит плавление металла, образование и отрыв капли, которая переносится на изделие. В зависимости от размера и скорости образования капель различают капельный и струйный перенос. Размер капель зависит от плотности сварочного тока и напряжения дуги. При увеличении плотности сварочного тока происходит уменьшение размера капель жидкого металла, а число их увеличивается. При повышении напряжения дуги размер капель жидкого металла увеличивается, а число их уменьшается. Для уменьшения разбрызгивания металла при дуговой сварке плавящимся электродом сварку проводят с повышенной плотностью сварочного тока при относительно малых значениях напряжения дуги или применяют импульсный режим сварки.

При ручной сварке в виде капель переносится в сварочную ванну примерно 95 % электродного металла, остальное – это брызги и пары, значительная часть которых осаждается в разных местах на изделии.

Капельный перенос происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося из расплавляемого покрытия. Аналогичные процессы переноса металла электрода в шов наблюдаются при сварке под флюсом и сварке порошковой проволокой.

Струйный процесс переноса металла характерен для сварки плавящимся электродом в защитных газах.

При струйном переносе образуются мелкие капли, которые следуют друг за другом в виде непрерывной цепочки (струи). Струйный процесс переноса электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при сварке полуавтоматом (механизированной) в аргоне проволокой (электродом) диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается уже капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих элементов в сварочной проволоке и к повышенной чистоте металла капель и сварного шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос имеет преимущества перед капельным.

При импульсно-дуговой сварке перенос металла через дугу имеет свои особенности. Импульсно-дуговая сварка плавящимся электродом имеет существенное преимущество по сравнению со сваркой неплавящимся и плавящимся электродами в защитных газах и другими видами сварки, так как с помощью специальной, системы создаются условия управляемого и направленного переноса металла с незначительными потерями металла на угар и разбрызгивание.

Существуют две разновидности управляемого переноса металла. Первая состоит в том, что при каждом импульсе сварочного тока от электрода отделяется и переносится в сварочную ванну одна капля расплавленного металла (при сварке в среде аргона). Вторая разновидность состоит в том, что во время прохождения импульса сварочного тока большей длительности, чем в первом случае, происходит интенсивное плавление электрода со струйным переносом металла.

Этот процесс переноса металла характерен для сварки активированным электродом на постоянном токе прямой полярности в активных и инертных газах, а также при сварке в аргоне постоянным током обратной полярности.

1. Объясните сущность переноса металла через дугу в процессе сварки?

2. Какие виды переноса металла через дугу вы знаете?

3. Как влияют плотность тока и напряжение дуги на перенос капель жидкого металла в процессе сварки?

4. При каких видах сварки происходят процессы капельного переноса металла через дугу?

5. В чем особенности переноса металла через дугу при импульсно-дуговой сварке?

4. Особенности металлургических процессов при сварке, влияние кислорода, азота и водорода, содержащихся в воздухе, на металл шва

Процесс электрической сварки плавлением характеризуется химическими реакциями, которые возникают между расплавленным металлом и окружающей средой. При переносе металла с электрода в сварочную ванну капли и пары электродного металла и сварочной ванны, нагретые до высоких температур, взаимодействуют с атмосферными и другими газами и жидким шлаком.

Поэтому химический состав наплавленного металла может существенно отличаться от химического состава электродов и основного металла. Это, как правило, усугубляется высокой температурой сварочной ванны и малым временем пребывания металла в жидком состоянии.

Таким образом, в процессе сварки в течение короткого промежутка времени происходят сложнейшие процессы взаимодействия различных химических элементов. Основное влияние на качество сварного шва оказывают кислород, азот и водород. При неправильном ведении процесса сварки водород образует поры в шве, а кислород и азот существенно ухудшают механические свойства наплавленного металла.

Кислород попадает в зону сварки из окружающего воздуха, из влаги кромок свариваемого металла, из влаги флюсов, обмазки электродов и защитных газов, а также из материалов обмазки и флюсов. В материалах обмазки и флюсах кислород находится в виде оксидов марганца, кремния и др. В процессе сварки кислород соединяется с железом и остается в металле шва в виде оксида FeO.

С повышением содержания кислорода в металле шва снижается предел прочности, предел текучести, ударная вязкость; ухудшается коррозионная стойкость, жаропрочность сталей. Удаление кислорода из расплавленного металла достигается за счет введения в сварочную ванну таких элементов, как марганец и кремний. Эти элементы взаимодействуют с оксидом железа FeO, кислород в связанном состоянии переходит в шлак или на поверхность сварочной ванны. Такой процесс называется раскислением.

Азот попадает в зону сварки из окружающего воздуха. Азот растворяется в железе, марганце, титане, молибдене и вступает с ними в химическое взаимодействие с образованием нитридов. Нитриды резко увеличивают прочность и снижают пластичность сварного шва. Для уменьшения содержания азота в металле шва необходимо исключить азот из зоны сварки. Этого достигают при сварке в защитных газах.

Водород, подобно кислороду и азоту, поглощается в процессе сварки металлом шва. Источником водорода в зоне сварки может служить атмосферная влага, влага покрытия или флюса, влага ржавчины на поверхности сварочной проволоки и на свариваемых кромках. В отличие от кислорода и азота водород не образует в процессе сварки химических соединений с железом, а лишь растворяется в расплавленном металле. Повышенная растворимость водорода в жидком металле приводит к пористости.

Уменьшения содержания водорода в металле шва можно добиться путем предварительного прокаливания толстопокрытых электродов и флюсов, тщательной зачисткой свариваемых кромок от ржавчины, окалины и других загрязнений, предварительным нагревом деталей.

Одновременно с удалением из металла шва кислорода, азота водорода необходимо также очищать (рафинировать) металл шва от серы и фосфора, являющихся вредными примесями в сталях. Сера попадает в сварочную ванну из основного металла, сваркой проволоки, покрытий и флюсов. Наиболее неблагоприятной формой сернистых соединений в металле шва является сульфид железа FeS. В процессе кристаллизации он образует с железом эвтектику с температурой плавления ниже, чем у основного металла. Эвтектика располагается между зернами кристаллизующегося металла и является причиной возникновения горячих трещин сноломкость. Избавиться от появления такого дефекта позволяют марганец и кальций, содержащиеся в сварочной проволоке и обмазке электрода.

Фосфор в металле шва находится в виде фосфидов железа Fe3P и Fe2P. Увеличение фосфора в металле шва снижает ударную вязкость, особенно при низких температурах, поэтому фосфор необходимо удалять. Это достигается за счет его окисления и удаления в шлак.

Для снижения вредного влияния серы и фосфора их содержащееся в основном и электродном металле, в покрытии электродов и флюсах строго ограничивается соответствующими стандартами.

1. Расскажите о влиянии атмосферных газов на качество сварных швов.

2. Расскажите об особенности влияния водорода на качество сварного. Каково влияние вредных примесей (серы и фосфора) на качество сварных швов?

3. В чем заключается рафинирование?

5. Металлургические процессы при сварке под флюсом и в защитных газах

При сварке под плавлеными флюсами защита зоны сварки от окружающего воздуха происходит более эффективно. Это доказано исследованием содержания азота в металле шва. Например, при сварке тонкопокрытыми электродами остаточный азот составляет около 0,2 %; при сварке толстопокрытыми электродами – 0,03 %; при сварке под плавленым флюсом – 0,008 %.

Имеется ряд особенностей металлургических процессов при сварке под флюсом. Особенно интенсивно протекают металлургические процессы между жидким (расплавленным) флюсом и металлом, в результате чего изменяется состав металла шва. Сварку низкоуглеродистых сталей рекомендуется проводить под марганцовистыми высококремнистыми флюсами, где наблюдается процесс восстановления кремния и марганца, частичное окисление углерода, при этом оксид железа растворяется в жидком металле шва, частично переходит в шлак.

На участках сварочной ванны позади дуги при охлаждении жидкого металла, вплоть до затвердевания, продолжается раскисление металла. Кремний и марганец подавляют реакцию окисления углерода, что уменьшает образование пор. Обогащение металла шва марганцем очень важно, так как он обеспечивает вывод сернистых соединений из металла шва, предупреждая тем самым появление горячих трещин.

Изменение режима сварки влияет на содержание серы и фосфора в шве. При увеличении сварочного тока увеличивается количество расплавленного флюса и, как следствие, содержание фосфора в шве уменьшается, а содержание серы несколько возрастает. Повышение напряжения дуги при неизменном токе приводит к тому, что расплавленного флюса становится значительно больше, чем требуется для защиты расплавленного металла. В этом случае увеличивается переход марганца и кремния в шов, но увеличивается и переход фосфора в металл шва. Одновременно содержание серы в металле шва уменьшается. Таким образом, невозможно идеально освободиться от вредных примесей. Улучшения качества сварного шва можно добиться за счет применения керамических флюсов.

Керамические флюсы содержат большое количество ферросплавов, что позволяет улучшить металлургические процессы при сварке. В процессе сварки происходит более полное раскисление наплавленного металла, легирование наплавленного металла осуществляется в широких пределах.

Для улучшения структуры сварных швов в металл шва вводят специальные добавки (модификаторы).

Металлургические процессы при сварке в защитных газах значительно отличаются от ранее рассмотренных. Из защитных газов наибольшее применение имеют инертные аргон, гелий и активный углекислый газ.

При сварке в инертных газах металлургические процессы протекают только между элементами, содержащимися в металле сварочной ванны. Кислород и азот воздуха оттесняются инертными газами из зоны сварки.

Для предотвращения образования пористости шва при сварке в инертных газах необходимо тщательно удалять ржавчину и загрязнения с кромок основного металла и с поверхности сварочной проволоки.

При сварке в С02 газ оттесняет от сварочной зоны окружающий воздух и защищает расплавленный металл от проникновения азота. При сварке в С02 углекислый газ распадается под воздействием высокой температуры на СО и 02. Дуга активно окисляет металл сварочной ванны, и роль С02 сводится лишь к защите сварочной ванны от проникновения азота из воздуха. Для предотвращения чрезмерного окисления железа большое количество элементов раскислителей (марганец и кремний) вводится в сварочную ванну только через сварочную проволоку Св-08ГС и Св-08Г2С. В этом случае наплавленный металл получается с высокими механическими свойствами.

Для уменьшения содержания водорода в металле шва необходима добавка в углекислый газ 5—15 % кислорода. При этом в процессе сварки увеличивается глубина противления, так как энергичнее протекают реакции окисления марганца и кремния с выделением теплоты.

1. Каково назначение флюсов?

2. Расскажите об особенностях металлургических процессов при сварке под флюсом.

3. Какое влияние оказывает режим сварки на содержание вредных примесей в сварном шве?

4. В чем достоинства керамических флюсов?

5. Каковы особенности металлургических процессов при сварке в защитных газах?

6. Тепловые процессы при электрической сварке плавлением

Сварочная дуга является мощным концентрированным источником теплоты, температура столба дуги по его продольной оси составляет более 6000 °С, при этом большая часть электрической энергии, потребляемая дугой, превращается в тепловую. Распределение теплоты вдоль дугового промежутка происходит в соответствии с падением напряжения в его областях (см. рис. 13). При электрошлаковой сварке теплота получается за счет прохождения тока по шлаковой ванне. Электрическая мощность (Вт) в общем виде выражается уравнением:

где IСВ – ток, протекающий в сварочной цепи, А;

UСВ – напряжение на дуге или шлаковой ванне, В.

Электрическая энергия, потребляемая при электрической сварке, в основном превращается в тепловую. Поэтому полную тепловую мощность сварочной дуги или шлаковой ванны можно определить по уравнению (Вт):

где k – коэффициент, учитывающий влияние, оказываемое несколько меньшим напряжением зажигания дуги, чем напряжение холостого хода.

При сварке на постоянном токе коэффициент принимается равным единице, а при сварке на переменном токе – 0,70—0,97 (в зависимости от состава атмосферы дуги, состава шлаковой ванны, теплофизических свойств электродов и соотношения между напряжением холостого хода источника питания дуги и напряжением дуги). Не вся теплота используется полностью на расплавление металла, часть ее расходуется непроизводительно. Характер использования полной тепловой мощности процесса можно установить по тепловому балансу, показывающему, как и на что расходуется полная тепловая мощность при дуговой или электрошлаковой сварке. Эффективная тепловая мощность процесса электрической сварки плавлением есть количество теплоты, введенное в изделие в единицу времени. Непроизводительная часть расходуется на теплоотдачу в окружающую среду, на нагрев ползунов (при электрошлаковой сварке) и т. д.; эта часть составляет потери теплоты при сварке. Эффективная тепловая мощность определяется из уравнения:

Qэф = Qη = kI СВU СВη;

где η – эффективный КПД нагрева изделия, который представляет отношение эффективной тепловой мощности дуги (или электрошлакового процесса) к полной тепловой мощности.

Ниже приведены значения КПД для некоторых способов сварки:

для дуговой сварки тонкопокрытым электродом……………………0,50—0,65

неплавящимся электродом в защитном газе…………………………..0,50—0,60

для электрошлаковой сварки………………………………………………..0,70—0,85

Эффективная тепловая мощность зависит от способа сварки, состава покрытия и флюса, материала электрода, а также типа сварного шва. Так, например, при одной и той же электрической мощности КПД дуги будет больше при сварке стыкового соединения с разделкой кромок, чем при наплавке на плоскость. Теплота, выделяемая в дуге, наиболее рационально используется при автоматической сварке.

При дуговой сварке нагрев и расплавление электрода осуществляются за счет энергии, выделяемой дугой в активном пятне, расположенном на его торце. Нагрев вылета электрода происходит за счет теплоты, выделяемой при прохождении по нему тока по закону Джоуля-Ленца. Вылетом называется участок электрода от места контакта с токоподводящим устройством до его конца. Например, при сварке вручную вылет электрода в начале сварки составляет 200– 400 мм и в конце сварки 30—40 мм. При автоматической и механизированной сварке под флюсом и в защитных газах вылет электродной проволоки составляет 12—70 мм в зависимости от ее диаметра и теплофизических свойств. Количество теплоты, выделяемое в электроде в единицу времени, будет тем больше, чем больше плотность тока, удельное сопротивление и вылет электрода. При ручной сварке это приводит к значительному повышению температуры электрода, что ограничивает величину тока, применяемую при этом способе сварки. Качество шва будет обеспечено только тогда, когда температура электрода в момент расплавления его торца не будет превышать 600—700 °С. Нагрев электрода до более высоких температур приводит к отслаиванию покрытия, ухудшению формирования шва и увеличению потерь на разбрызгивание. Механизированные способы сварки, благодаря малому вылету электрода, позволяют применять большую плотность тока и поэтому более производительны. Производительность сварки характеризуется погонной энергией. Погонная энергия сварки представляет собой отношение эффективной тепловой мощности дуги к скорости ее перемещения

gn = Qэф/V = IсвUдη /V.

Исходя из этой формулы устанавливаем, что поперечное сечение однопроходного или многопроходного шва (валика), выполненного дуговой сваркой, будет находиться в прямой зависимости от ее погонной энергии.

1. По какой формуле можно определить эффективную тепловую мощность?

2. Что характеризует коэффициент в формуле тепловой мощности сварочной дуги?

3. Что вы знаете об эффективном КПД нагрева изделия?

4. При каком виде сварки наиболее рационально используется теплота, выделяемая в дуге?

5. Какая температура нагрева электрода является оптимальной для формирования качественного сварного шва