в чем различие между разъемными и неразъемными соединениями

Виды соединений: разъёмные, неразъёмные

материал предоставил СИДОРОВ Александр Владимирович

В процессе изготовления машин некоторые их детали соединяют между собой, при этом образуются неразъёмные или разъёмные соединения. [1]

Неразъёмными называют соединения, которые невозможно разобрать без нарушения или повреждения деталей. К ним относятся заклёпочные, сварные, клеевые соединения, соединения, полученные пайкой, а также условно посадки с натягом.

Разъёмными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъёмным относятся резьбовые, шпоночные, шлицевые и другие соединения.

Сварные соединения образуются путём местного нагрева деталей в зоне сварки. Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная сварка.

Различают следующие разновидности дуговой сварки:

Контактная сварка применяется в серийном и массовом производстве для нахлёсточных соединений тонкого листового металла (точечная, шовная контактные сварки) или для стыковых соединений круглого и полосового металла (стыковая контактная сварка).

Достоинства сварных соединений:

Недостатки сварных соединений:

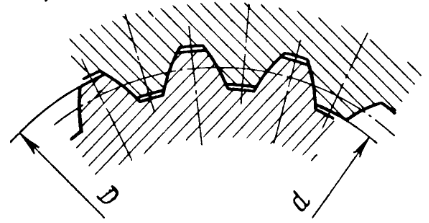

Соединения с натягом осуществляются подбором соответствующих посадок, в которых натяг создаётся необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Соединения деталей с натягом условно относят к неразъёмным соединениям, хотя, особенно при закалённых поверхностях, они допускают разборку и новую сборку деталей. Для этого используют:

Достоинства соединений с натягом:

Недостатки соединений с натягом:

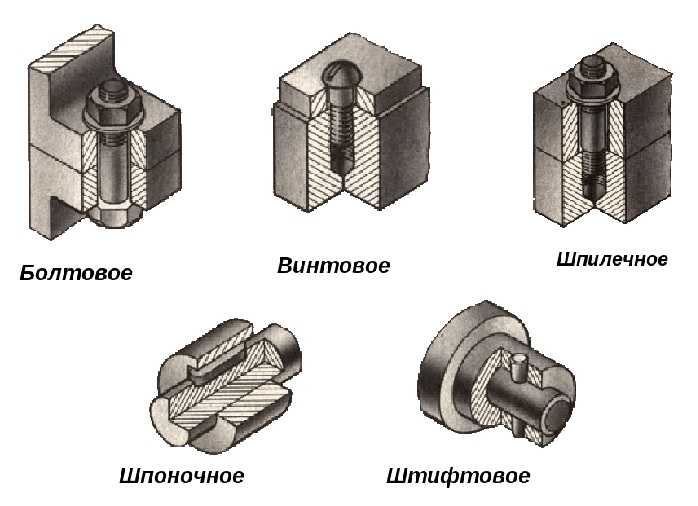

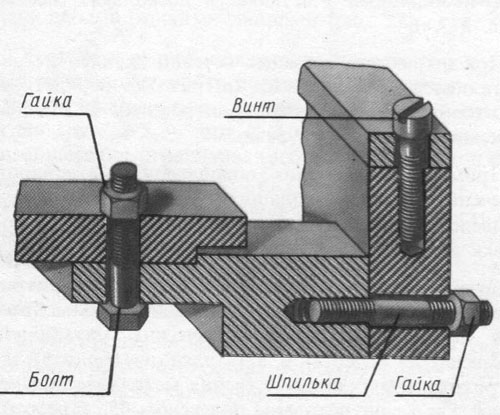

Резьбовые соединения являются наиболее распространёнными разъёмными соединениями. Их образуют болты, винты, шпильки, гайки и другие детали, снабжённые резьбой.

Резьбы классифицируют в зависимости от:

Достоинства резьбовых соединений:

Недостатки резьбовых соединений:

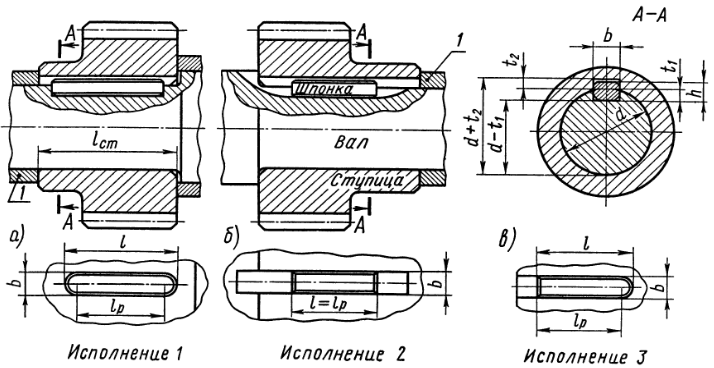

Шпоночные соединения состоят из вала, шпонки и ступицы охватывающей детали.

Шпонка представляет собой брус, вставляемый в пазы вала и ступицы, для передачи вращающего момента между валом и охватывающей деталью.

Шпоночные соединения подразделяют на:

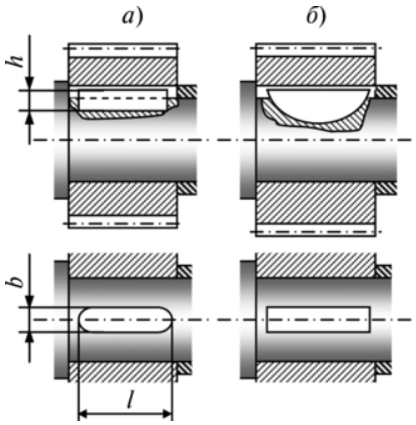

Рисунок 1 – Соединения призматическими шпонками

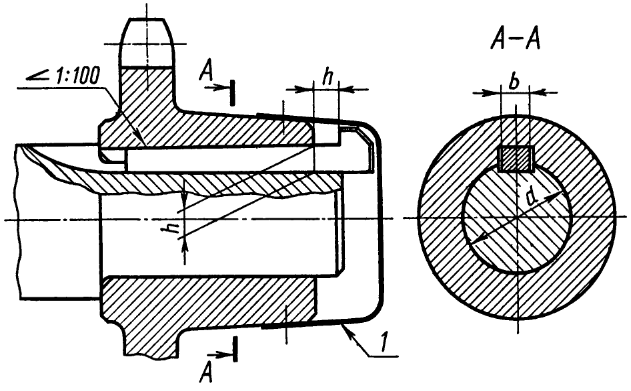

Рисунок 2 – Соединение сегментной шпонкой: 1 – винт установочный; 2 – кольцо замковое пружинное

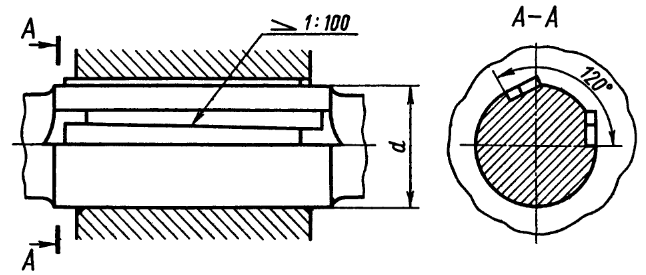

Рисунок 3 – Соединение клиновой шпонкой

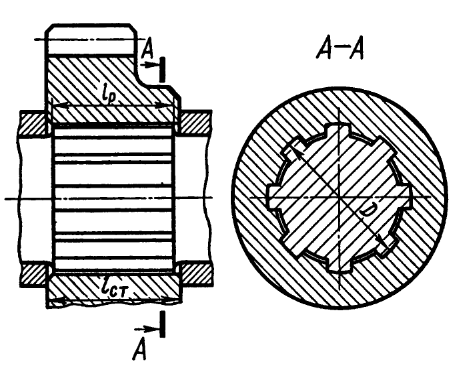

Рисунок 4 – Соединение тангенциальными шпонками

Достоинства шпоночных соединений:

Недостатки шпоночных соединений:

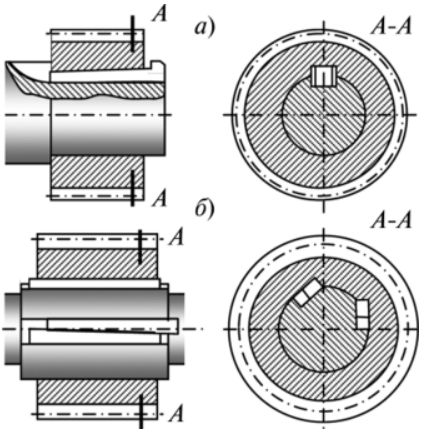

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами – шлицами в ступице охватывающей детали. Рабочими являются боковые стороны зубьев. Упрощенно шлицевые соединения можно рассматривать как многошпоночные.

Шлицевые соединения различают:

Рисунок 5 – Прямобочное шлицевое соединение

Рисунок 6 – Эвольвентное шлицевое соединение

Виды неразъемных соединений деталей

Соединения – неподвижные связи между деталями или узлами механизмов. Классифицируют такие связи по различным признакам: по форме, методу образования, возможности перемещения. По способности разборки без повреждения соединяемых элементов связи делятся на разъемные и неразъемные соединения. Существует много способов стыковки узлов и деталей между собой, в небольшом обзоре рассмотрены самые распространенные.

Разъемные соединения

Когда производится регулярная замена изнашиваемых расходников, важно предусмотреть разъемные соединения – это связи, допускающие многократный монтаж/демонтаж узла при обслуживании, при этом детали остаются целыми, пригодными для сборки. К разъемным конструкциям относятся:

Любые разъемные конструкции быстро демонтируются, разбираются на отдельные детали, крепежные элементы. Подобные крепления используются для постоянной или временной фиксации, бывают подвижными и неподвижными.

Неразъемные соединения

Из названия понятно, что речь идет о сборке узлов, демонтаж которых без повреждения деталей невозможен. Существует несколько видов неразъемных соединений, это склейка, сварка, спайка стыков, фиксация деталей с помощью клепок или в процессе формовки, запрессовки, вальцовки, кернения.

Разработан ГОСТ 2.313-82, регламентирующий обозначение всех видов неразъемных соединений в технической документации, на чертежах. Указываются требования к швам, положение, размеры стыков и другие параметры.

Сварные

Сварка – процесс термического или пластического воздействия для получения надежного сцепления заготовок. Основные виды сварки:

Части узла соединяют встык, под углом, внахлест, торцами, по типу тавра, можно делать изделия сложной формы. Швы бывают односторонние и двухсторонние, прерывные и непрерывные. Возможно формирование горизонтальных (ровных) швов, вогнутых и с шовным валиком.

Плюсы сварки:

Недостатками считают:

Сварка часто используется в строительстве, машиностроении, при производстве металлоизделий различной сложности.

Паяные

К категории неразъемных соединений относятся паяные, они используются в приборостроении, электронике, электротехнике, теплоэнергетике (выпускают паяные радиаторы). Связь образуется за счет расплава присадки, которая заполняет зазор между деталями. Припои с низкой температурой плавления при точечном термическом воздействии разогреваются. Остальные элементы, подвергающиеся спаиванию, не меняют своих физических свойств, не оплавляются. Методом пайки получают соединения встык, внахлест, телескопические, тавровые, сотовые конструкции.

Плюсы паяных неразъемных соединений:

Теперь о недостатках пайки:

При выборе присадки учитывают особенности деталей.

Температура плавления припоя всегда ниже, чем у элементов, которые соединяют пайкой. При необходимости для удаления пленки окислов используют твердые, газообразные, жидкие флюсы.

Клееные

Соединение формируется, когда жидкий клей при определенных условиях (нагреве или при комнатной температуре) полимеризуется, образует твердую структуру. В процессе получения неразъемного соединения материалов иногда происходит частичное растворение поверхности соединяемых элементов. В остальных случаях связь образуется за счет адгезии клеевого состава. Клеи классифицируют по степени прочности связующего слоя:

Клеевые соединения прочнее на сдвиг, слабее на отрыв. Клеем при необходимости укрепляют разъемные соединения, стопорят резьбу.

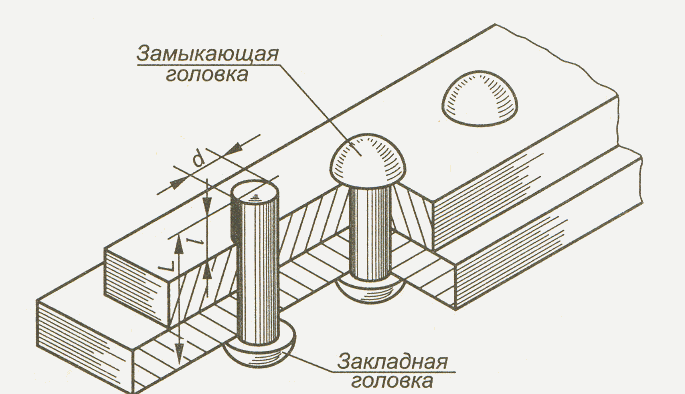

Заклепочные

С помощью заклепок соединяют сортовой и профилированный прокат, штампованные элементы. Соединения могут работать под вибрацией, разнонаправленными ударными нагрузками. Клепают разнородные детали или дополнительно упрочненные (нагортованные).

Преимущества заклепочных соединений:

Главные недостатки:

Заклепки устанавливают, соединяя детали внахлест, встык с использованием односторонней или двухсторонних накладок. Различают отдельные виды заклепочных соединений:

Заклепки выпускаются по стандарту, бывают с полукруглой, цилиндрической, потайной или полупотайной головкой, со сплошным или полым стержнем.

Полиэтилен-сталь

Детали из отрезков труб из металла и полиэтилена называются переходами НСПС. В процессе соединения труб, по размеру соответствующих утвержденному стандарту удается добиться прочности и герметичности, соединение получается неразъемным. Полиэтилен в области стыка металла и полимера разогревается, плотно заполняет все пустоты, происходит процесс запрессовки. Метод также применяется для обустройства заглушек. Переходники НСПС необходимы:

Полиэтилен и сталь используются на водопроводах и газопроводах низкого давления в жилых домах, инженерных городских коммуникациях. Связь ПЭ–металл настолько прочная, что не требует профилактических осмотров, ревизионных ремонтов, переходники выдерживают давление до 1МПа, дополнительно усиливается муфтой.

Выбор крепления деталей связан с ограничениями применения неразъемных соединений. В некоторых случаях выгоднее делать разъемные узлы, которые легко разбираются. Неразъемные надежнее, герметичнее, меньше подвержены усталостному разрушению.

Виды соединений деталей

Агрегаты, обслуживающие их системы, а также узлы машин представляют собой совокупность различных деталей, которые взаимодействуют между собой определенным образом. В результате формируется единый, выполняющий возложенные на него функции, механизм. Например, в состав крупного станка карусельного типа входит порядка 20 тысяч деталей, а легковой автомобиль состоит из примерно 16 тысяч деталей.

Основные разновидности соединений

Все соединения принято подразделять на следующие два основных вида:

неподвижное. В данном случае детали соединяются так, чтобы в процессе работы их взаимное пространственное расположение не изменялось. Самый наглядный пример – это сварные соединения;

подвижное. Соединение этого вида предусматривает возможность перемещения деталей относительно друг друга при работе. За примерами тоже далеко ходить не надо – лучше всего соответствует данному определению соединение зубчатое.

Соединения этих видов подразделяются в свою очередь на две большие группы:

разъемные. Предоставляют возможность проведения многократной сборки, а также разборки конструкции без нарушения целостности ее компонентов. Например, резьбовые соединения и пр.;

неразъемные. В данном случае разборка соединения сопровождается разрушением входящих в него деталей.

Неподвижные неразъемные соединения выполняются:

прессовым давлением – запрессовка;

расплющиванием наконечника крепежной детали – расклепывание;

отклонением края соединительного элемента – загибка;

формированием точечных углублений – кернение;

обжатием шляпок заклепок и кромок металлических пластин – чеканка;

С использованием сцепления, проявляемого на физико-химическом уровне:

сплавлением заготовок путем их нагрева – сварка;

введение между скрепляемыми деталями металлического расплава – пайка;

соединение посредством клеящего состава – склеивание;

Погружением заготовок в расплав:

специальной форме для литья под давлением – пресс-форма.

Сборка подвижных разъемных соединений осуществляется:

металлургической операцией, в результате которой увеличивается длина заготовки и уменьшается площадь поперечного сечения – свободная обжимка;

приданием заготовке определенного профиля пропусканием ее через вальцы – развальцовка.

Формирование подобных соединений призвано заменить целый элемент конструкции, если производство его из одной заготовки экономически невыгодно либо связано с неразрешимыми технологическими сложностями.

Разъемные соединения

Соединения данного типа широко применяются там, где возникает необходимость периодической замены деталей. Причины для проведения данной операции бывают совершенно разными, начиная с регламентного обслуживания, и заканчивая сменой износившегося рабочего компонента агрегата.

Соединения резьбовые

Разъемные соединения данного типа получили наибольшее распространение. Обусловлено это относительно невысокими стоимостными показателями процесса изготовления единицы резьбового крепежа, а также простотой и удобством монтажа/демонтажа. Понятие «резьба» обозначает последовательность равноудаленных один от другого выступов, расположенных по винтовой линии на поверхности стержня либо отверстия. Они могут иметь различную форму, но в каждом конкретном случае сечение выступов на всей резьбовой нити неизменно.

Резьба бывает метрической (в крепеже используется чаще всего) и дюймовой (применяется при реализации трубных соединений). По иным критериям она подразделяется на:

цилиндрическую. Место ее формирования – боковая поверхность правильного кругового цилиндра;

коническую. Наносится резьбовая нить на стальной стержень либо трубу, характеризующиеся конусообразной конфигурацией;

трапецеидальную. Подвид резьбы метрической. Отличается профилем витков в виде равнобедренной трапеции;

круглую. Профиль сформирован дугами, объединенными прямолинейными участками. Стороны образуют угол, равный 30°;

упорную. Сечение витков выглядит как неравнобокая трапеция. Уклон одной стороны к вертикали составляет те же 30°, а другой – рабочей – 3°.

По количеству нитей резьба бывает одно- и многозаходной.

Штифтовые соединения

Формирование данного соединения выполняется путем совместного просверливания скрепляемых элементов конструкции с последующей установкой в созданные отверстия специальных деталей, называемых штифтами. Последняя операция должна осуществляться с натягом.

Производство цилиндрических штифтов регламентируют положения четырех Государственных стандартов. Чертежи установленных ими исполнений данных фиксаторов представлены ниже.

Исполнение штифтов по ГОСТу10774-80 Исполнение штифтов по ГОСТу 12207-79

Размерные характеристики

Для получения представления о порядке цифр, отображающих диапазон изменений размеров цилиндрических штифтов, представим данные, прописанные нормами ГОСТа 3128-70.

Внешний диаметр (обозначение «d»): от 0,6 мм до 50,0 мм;

Высота большей фаски (параметр «с»): минимальная 0,12 мм; максимальная 8,0 мм.

Высота меньшей фаски (обозначение «а»): min 0,08 мм; max 6,3 мм.

Общая длина штифта (параметр «l»): 2,0 мм…280,0 мм.

Сегодня производятся также конические штифты. По сравнению с вышеописанными цилиндрическими они обеспечивают фиксацию с большей точностью. При этом значение данной характеристики остается, практически, неизменным после многочисленных переборок. Также не влияет на него износ штифта. Эта деталь просто погружается на большую глубину, поэтому плотность ее посадки восстанавливается.

Нормируют производство конических штифтов положения трех Государственных стандартов. Ниже представлены утвержденные ими чертежи исполнений фиксаторов данного типа.

Размерные характеристики

Ниже для конкретики представлены пределы изменения размеров штифтов конических, утвержденных ГОСТом 9465-79. Особенностью этих метизов является наличие на одной из частей стержня резьбовой накатки.

Диаметр гладкого участка стержня (параметр «d»): от 5,0 мм до 50,0 мм.

Диаметр метрической резьбы (обозначение «d 1 »): минимальный M5; максимальный M36.

Длина сегмента с резьбой (параметр «b»): не меньше 14,0 мм; не больше 78,0 мм.

Ширина перехода с гладкого конусообразного участка стержня на отрезок с резьбой (обозначение «а»): min 2,4 мм; max 12,0 мм.

Общая длина конического штифта (параметр «l»): 40,0 мм…400,0 мм.

Высота трапецеидального торца (обозначение «с»): от 0.8 мм до 6,3 мм.

Соединения шпоночные

Сфера предназначения этих соединений – передача момента вращающего усилия. Их используют для закрепления на валах вентиляторов, муфт, шестерней, шкивов и т.д. В качестве сырья для изготовления шпонок служат, как правило, среднеуглеродистые стали. Создание шпоночных пазов на валу осуществляется посредством концевых либо дисковых фрез, а на ступицах – технологиями протягивания или долбления.

Разновидности

Шпоночные соединения бывают двух видов.

Ненапряженные. Обеспечивают высокую степень соосности сопрягаемых элементов конструкции. Ненапряженные соединения формируются с использованием шпонок призматических (поз. «а» на ниже размещенном рисунке) и сегментных (поз. «б»).

Высота и ширина шпонок (обозначение «h» и «b», соответственно) являются характеристиками производными от диаметра вала и устанавливаются положениями Государственных стандартов. Например, на призматические метизы распространяются требования ГОСТа 23360-78. Длина шпонок (параметр «l») рассчитывается в каждом конкретном случае.

Напряженные. Для создания данных соединений используются шпонки двух типов: клиновые. Это самотормозящиеся клинья, имеющие уклон, равный 1:100. (поз. «а» на ниже размещенном рисунке); тангенциальные. Когда работа ведется в реверсивном режиме, фиксация производится путем установки двух пар шпонок данного вида с соблюдением угла между ними 120° (поз. «б»).

Степень соосности, обеспечиваемая напряженными соединениями, не столь высокая по сравнению с ненапряженными. При использовании первых в ходе забивания клиньев возможен перекос ступицы. Поэтому на применение напряженных шпоночных соединений накладываются ограничения.

Шлицевые соединения

Используются данные соединения для передачи значительных моментов. По сравнению со шпоночными они ослабляют вал меньше. Шлицы выполняются технологиями накатки, долбления либо фрезерования. Что же касается пазов в ступицах, то при крупносерийном производстве их получают протягиванием, а при производстве мелкими партиями – долблением.

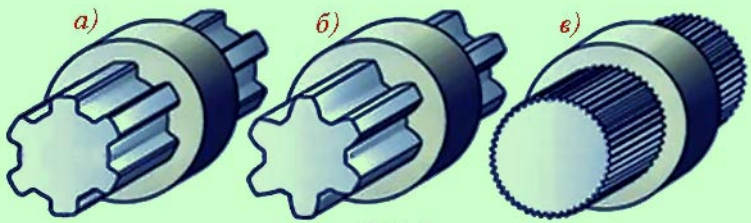

Шлицы отличаются формой профиля.

прямобочными (поз. «а» на выше размещенном рисунке). Используются для валов, диаметр которых не превышает 125,0 мм;

эвольвентными (поз. «б»). Применяются для валов с диаметром (обозначение d), изменяющемся в диапазоне 4,0 мм≤d≤500,0 мм. В сравнении с предыдущим вариантом эвольвентное соединение отличается меньшей концентрацией напряжений и большей технологичностью;

треугольными (поз. «в»). Применяются, когда требуется передать пустотелыми валами, а также тонкостенными ступицами небольшой вращающий момент. Другой широко распространенный вариант – использование в сопряжениях торсионных валов или в приводах управления. Автомобилистам знакомо соединение треугольными шлицами по приводу щеток стеклоочистителя.

Нормативные документы

Технические характеристики шлицевых соединений установлены Государственными стандартами под номерами:

1139-58 – шлицы прямобочные;

6033-80 – шлицы эвольвентные.

Рабочие параметры шлицевых соединений с треугольным профилем прописаны в Отраслевом стандарте 1.00092, принятом в 1973 году.

Неразъемные соединения

В современном промышленном производстве применяются, преимущественно, три вида неразъемных соединений. Коротко рассмотрим их.

Прессованные соединения

Наибольшее распространение для реализации соединений данного типа получили прессовые фитинги. Посредством этих фасонных деталей осуществляется обвязка радиаторов, котлов, водопроводных смесителей и прочего сантехнического оборудования. Монтаж пресс-фитингов осуществляется с использованием специального обжимного инструментария – ручными либо электрическими пресс-клещами. Последовательность действий представлена ниже в картинках.

Сварные соединения

Из соединений неразъемного типа наиболее совершенными являются именно сварные. Здесь действуют силы на межатомном уровне. Кромки скрепляемых элементов конструкции расплавляются, а прочный сварной шов образуется после их остывания. Такая операция чаще всего выполняется посредством электродуговой либо газовой сварки.

Нормативные документы

Создание сварного соединения регламентируют Государственные стандарты под номерами:

5264-80. Содержит требования к ручной электродуговой сварке;

8713-79. Здесь прописаны правила проведения автоматической, а также полуавтоматической сварки с применением/без применения подварочного шва (предотвращает прожоги при последующих сварочных работах), флюсоудерживающих приспособлений и подкладок;

1533-75. Нормирует автоматическую и полуавтоматическую сварку под защитным слоем флюса. В обоих случаях предусматривается ручная подварка;

15878-79. Регламентирует выполнение контактной сварки всех разновидностей, начиная с точечной, включая рельефную и роликовую, и заканчивая стыковой;

15164-78. Содержит требования к сварке электрошлакового типа с применением проволочного электрода;

В первом случае должны использоваться неплавящиеся электроды, а во втором – плавящиеся;

14806-80. В этом ГОСТе указаны правила проведения электродуговой сварки в инертных защитных газах деталей, произведенных из алюминия (элемент Аl) и сплавов, в которых он содержится;

16310-80. Прописаны требования к сварным соединениям таких полимерных материалов, как полиэтилен (формула (С 2 Н 4 ) n ); полипропилен (формула (С 3 Н 6 ) n ); винипласт – пластическая масса, созданная на основе перхлорвиниловой смолы (общепринятое сокращение – ХПВХ) и поливинилхлорида (формула (С 2 Н 3 Сl) n ).

Клепаные соединения

Клепаным называется соединение элементов конструкции, созданное с использованием заклепок, а само место сопряжения принято именовать клепаным швом. Обычно используется данная технология по отношению к промышленно-гражданским объектам, подвергающимся высоким вибрационным нагрузкам. В частности, без заклепок не обходится процесс возведения пролетов мостовых сооружений.

Нормативные документы

Единого Государственного стандарта, устанавливающего допустимые к реализации разновидности клепаных соединений, на территории нашей страны нет. Однако при их создании нужно руководствоваться положениями OCTа 1 00872-77, описывающими методы испытаний объектов, в которых применялись заклепки:

на статический срез этих метизов;

на усталость, когда соединение работает в условиях, вызывающих срез заклепок.

Иное дело с нормативными документами, регламентирующими производство самих крепежных деталей всех типов. Речь идет о Государственных стандартах под номерами:

10299-80, 10300-80, 10301-80, 10302-80, 10303-80. В них прописаны технические условия на заклепки нормальной и грубой точности с полусферической, потайной, полупотайной, полусферической низкой и плоской закладной головкой, соответственно;

10304-80. Содержит общие технические условия на производство заклепок нормальной и грубой точности;

12638-80, 12639-80, 12640-80, 12641-80, 12642-80, 12643-80. Эти стандарты утверждают технические условия на полупустотелые заклепки, имеющие скругленную, плоскую, потайную, полусферическую, плоскую и потайную закладную головку, соответственно;

12644-80. Здесь прописаны общие технические условия производства пустотелого и полупустотелого заклепочного крепежа;

14797-85, 14798-85, 14799-85,14800-85, 14801-85. Данные стандарты устанавливают конструкцию и размерные характеристики заклепок, произведенных с повышенной точностью и имеющих полусферическую, потайную с углом 90°, потайную с углом 120°, плосковыпуклую и плоскую закладную головку, соответственно.

Заключение

В качестве сырья для изготовления стандартного крепежа используются средне- и малоуглеродистые стали Cт45, 30, 20, 15, 10, Cт3кп. Ответственные соединения создаются с помощью деталей, произведенных из легированных сплавов: 40XHMA, 35XГCA, 30XГCA, 38XA, 40X. Для обеспечения устойчивости к воздействию коррозии и улучшения прочностных характеристик крепеж подвергают термообработке либо механическому упрочнению.