в чем растворяется hips пластик

Как растворялся HIPS

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Недостаточно ленивые мейкеры воспользуются для удаления поддержек дремелем и прочими пассатижами, но мы не такие!

Великие джедаи рекомендуют использовать в качестве растворяемых поддержек HIPS, мудрость их велика, а потому мы последуем их совету и возьмем его. Печатать саму деталь будем, естественно, из ABS, ибо PLA не наш выбор, а SBS растворяется в тех же химикатах что и HIPS.

Теперь пришел черед выбора рабочего вещества. Опытные растворители рекомендуют D-Limonene, отличный выбор, если не смотреть на цену. Ибо ценник в магазинах для 3д печати начинается от 1500 рублей за литр и несет печать в душу мейкера не отягощенного наследством дядюшки миллиардера.

Пинен добывается из елок, которых в наших краях несколько больше чем апельсинов, так что, в теории, должен быть дешевле и доступнее.

Быстрый поиск показал что пинен стоит существенно дешевле, правда продавать его хотят только бочками. А бочками и лемонен можно по 800р за кило купить.

Спустя 2 часа нетерпеливого прыгания вокруг всей это конструкции хипс размягчаться особо не желал. Еще через час нетепреливого скакания у меня устали ноги и я пошел спать.

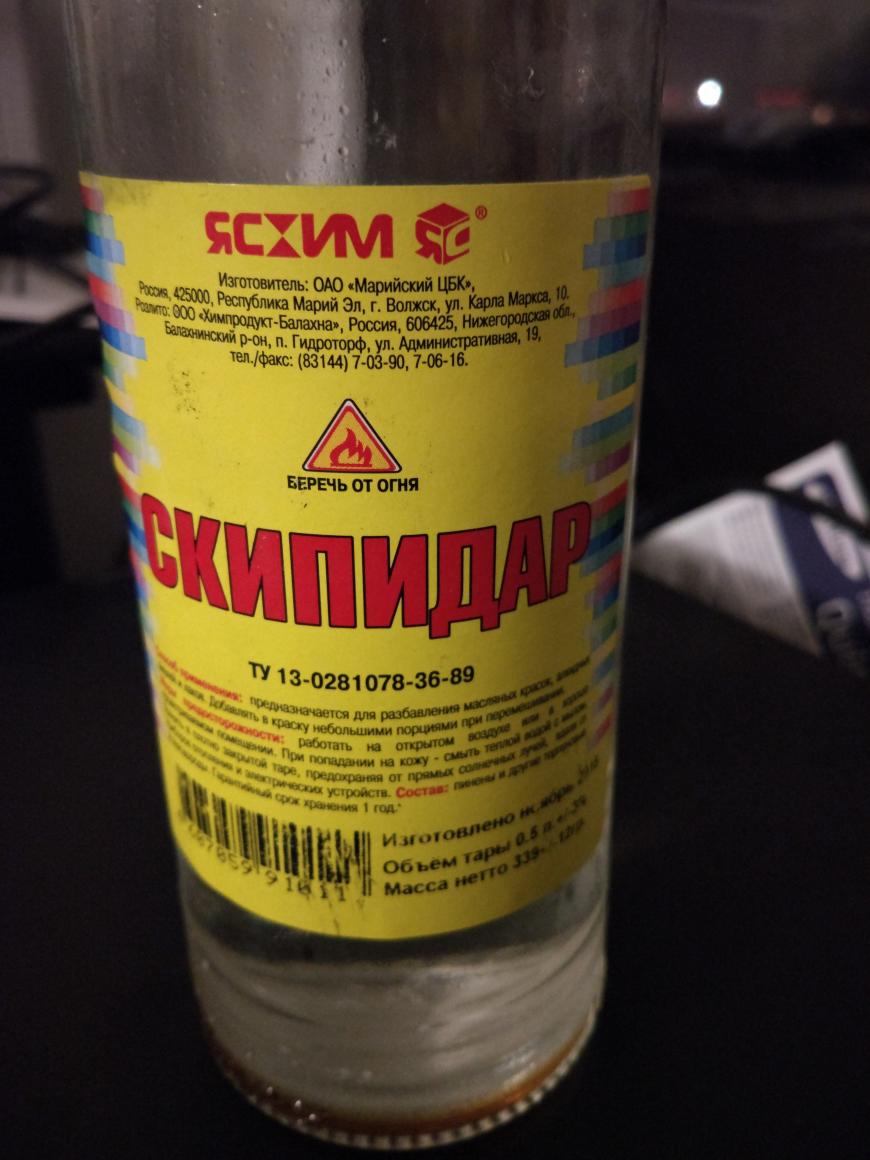

Решив что так жить нельзя, я пошел в Ашан и купил более другой скипидар, где прямо в составе был указан пинен, на этикетке красивыми буквами был написан ТУ и прочие умные слова.

Весь вид его стеклянной бутылки говорил:

Вот такой вот скипидар.

В общем спустя 3(три) недели плавания в этой жиже деталь из ХИПСа все еще сохраняла свою форму и активно сопротивлялась процессу растворения.

Пора было браться за тяжелую артиллерию.

Через некоторое время обдумывания смысла жизни и ленивого изучения спектра моющих средств с лемоненом, камрад RubyFox накопал чистый пинен в упаковке немного поменьше 200 литров, а Plastmaska выдал секретную контору, которая продавала лимонен по относительно народным ценам.

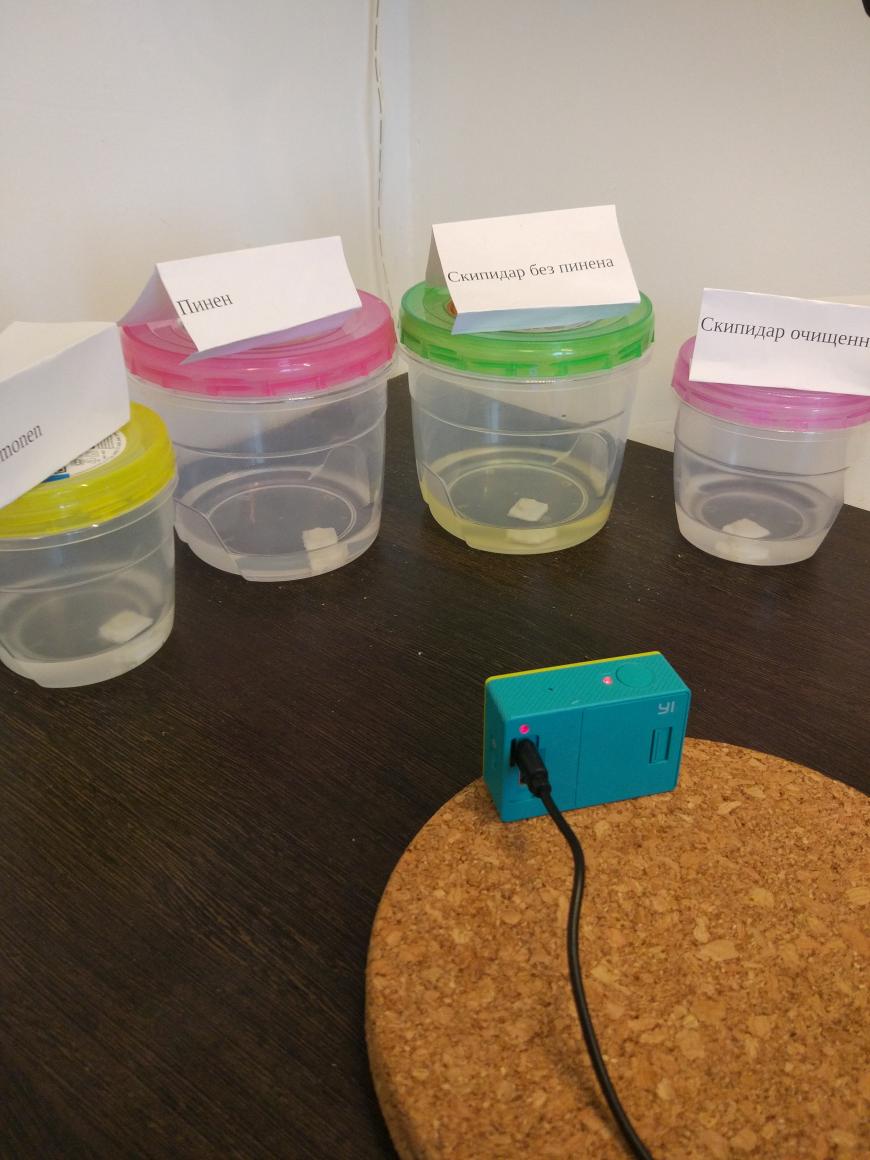

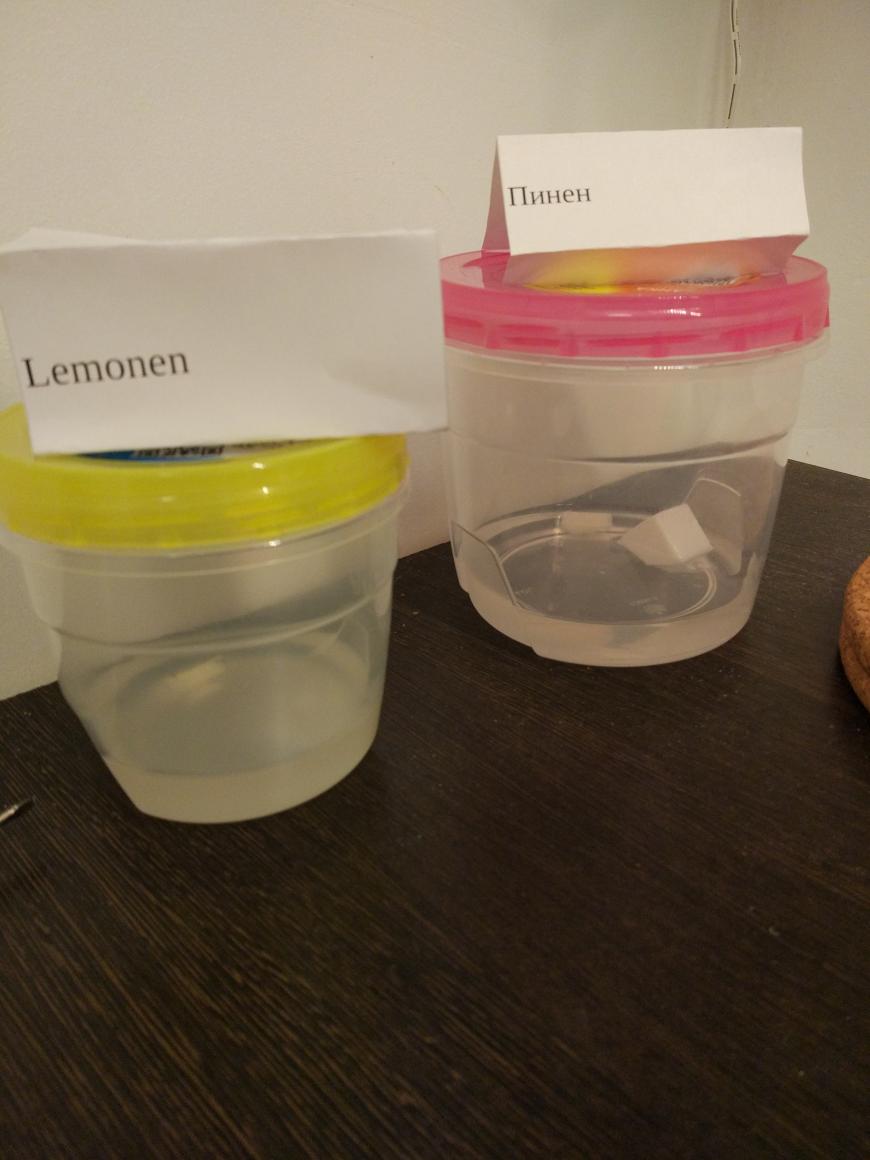

Итак, пришло время провести масштабный тест растворителей. В нашем тесте целых 4 участника (дальше лень по магазинам ездить было).

В белой канистре без опознавательных знаков 100% лимонен. Стоимость 1280р за кг на момент покупки. Обращаю ваше внимание что в литре лемонена 850 грамм, так что ценник за литр около 1000р.

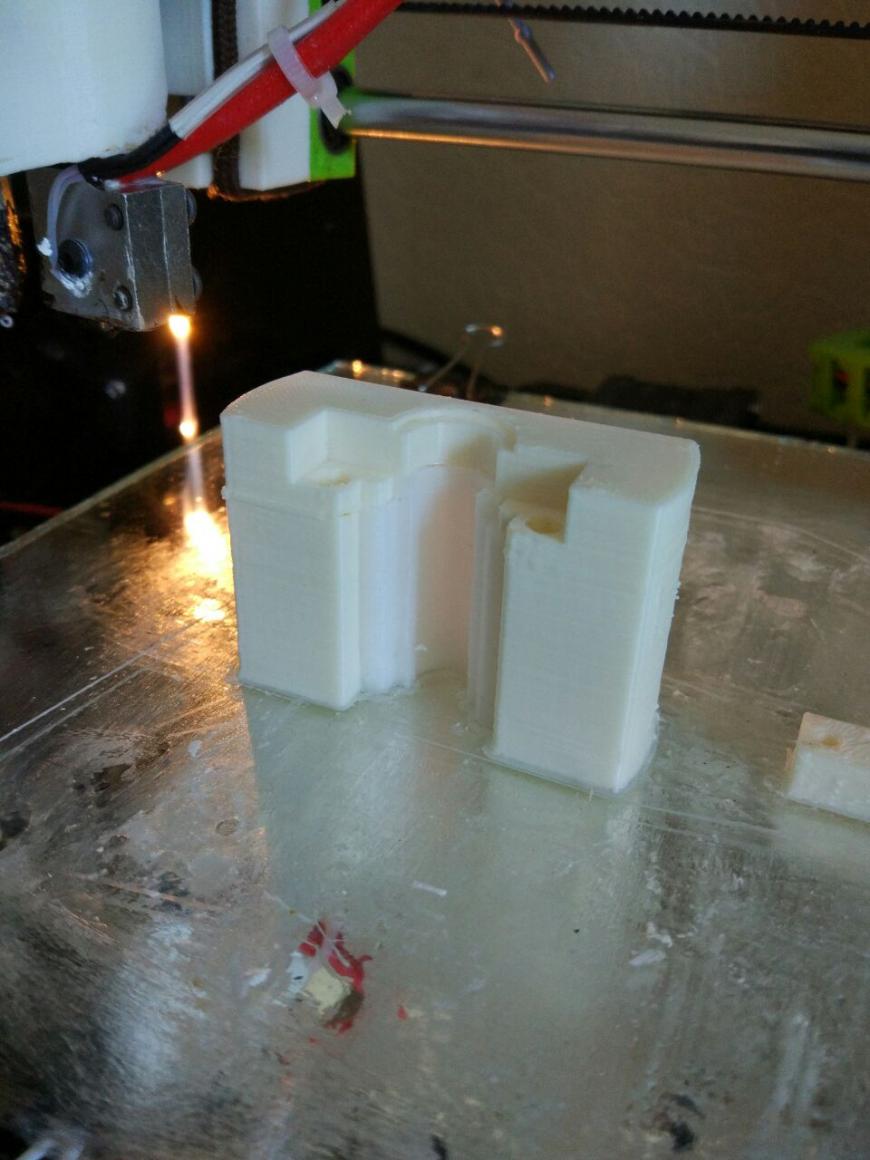

Тестовый стенд у нас представляет собой деталь распечатанную из ABS с поддержками из HIPS.

Сама деталь выглядит так:

Так же в нижней части корпуса сделаны два сквозных отверстия диаметром 2 и 4 мм, а так же по дну проходит углубление диаметром 3мм.

На фото видно что я снимал видео всего этого дела, но на видео смотреть особо нечего. За полторы минуты на видео и 4,5 часа в реальности там не происходит ничего. Красивых кадров как в ролике Ультика 3, когда пластик красиво растворяется в аквариуме не вышло за неимением у меня аквариума с химикатами и с суток времени.

Итак, каковы результаты этого мероприятия?

1е место занял лемонен, через 4.5 часа с детали практически облез слой поддержек. Слои хипса смешанные с абс все еще твердые, но чистый хип в отверстиях спокойно вытаскивается зубочисткой. Но сам вымываться еще не начал.

Потом я вспомнил что HIPS от FDPlast растворяется существенно хуже чем HIPS от Bestfilament.

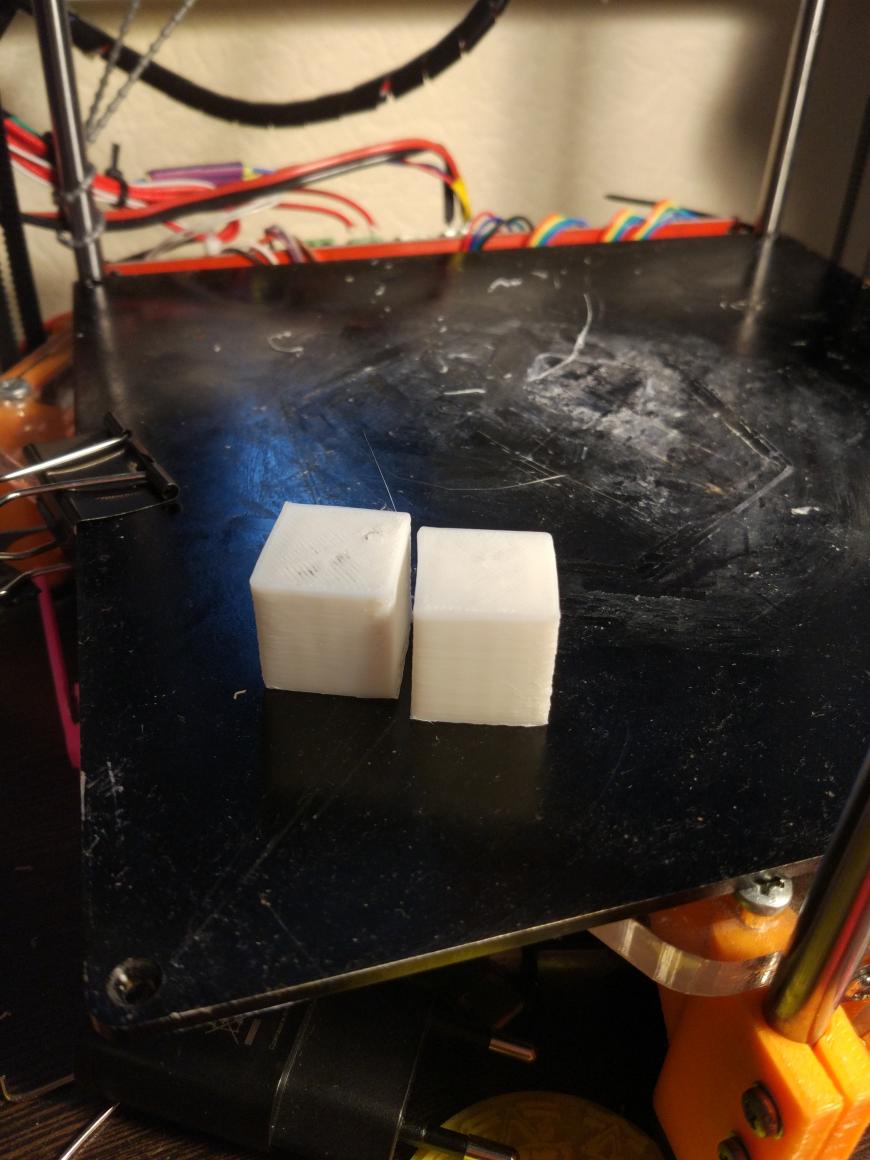

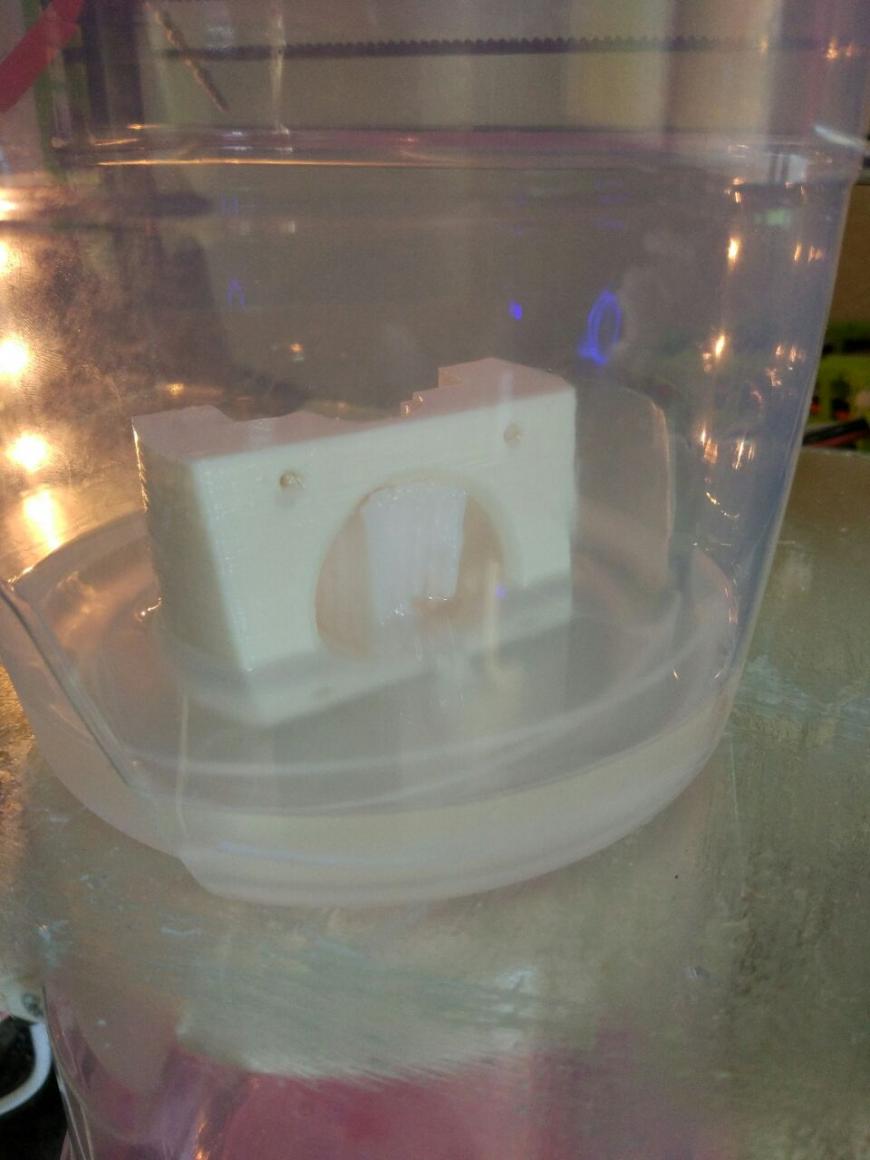

На зомби-дельте(c) RubyFox были напечатаны 2 кубика из HISP Bestfilament и безжалостно заброшены в банки с пиненом и лемоненом.

После этого я довольный собой ушел в спортзал. Ибо 3д-печать это хорошо, но здоровый образ жизни тоже вести надо.

Спустя 3 часа я наблюдал вот это:

Кубик из HIPS Bestfilament полностью растворился в лимонене, второй кубик только частично начал растворяться в пинене.

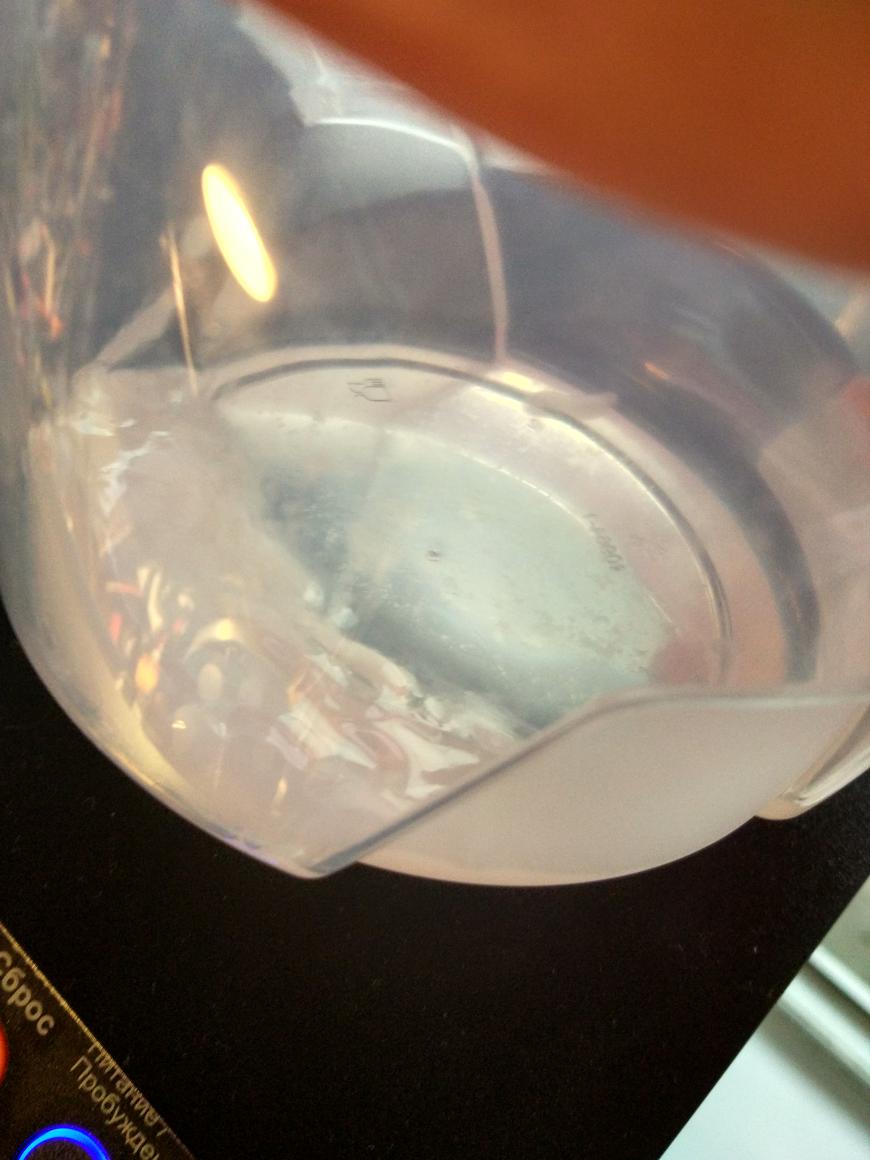

Кстати, после 7 часов в химикатах тестовые детали выглядели вот так:

Полностью сошел верхний слой хипса у той что была в лимонене, начал растворяться пластик в канале на дне детали. Но по отверстиям прогресса все еще не видно.

В общем для себя я остановился на лимонене, но, как показала практика, скипидар тоже вполне рабочий вариант.

В случае использования пинена хорошо показало себя нагревание емкости с растворителем. Я для этого использовал стол принтера, при нагреве стола до 70 градусов, на поверхности стекла примерно 60, поддержки на детали превращаются в мягкие и удобные для отковыривания меньше чем за час. Судя по динамике часа за 2 должны были раствориться почти полностью.

Банка простояла ночь на балконе при температуре +1 градус.

А в остальном вполне рабочий вариант, особенно если по срокам не горит. Но следует предварительно проверить что прочность детали после обработки не выходит за требуемые показатели.

На этом на сегодня все, всем удачно печати 🙂

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработка 3D моделей распечатанных на 3D принтере

К счастью есть несколько методов обработки поверхности, такие как механическая, химическая и покрытие поверхности шпатлевкой с последующей механообработкой. Некоторые из них рассмотрим в этой статье.

В основе «сглаживания » поверхности, лежит способность термопластика плавиться и размягчаться под действием химических веществ и высоких температур.

Удаление поддержек и шлифовка

Для начала удалим кусачками поддерживающие конструкции. Если у вас 3D принтер с двойным экструдером, опорные конструкции вы можете печатать из легко растворимого материала, в качестве такового используется PVA и HIPS пластик, первый хорошо растворяется в воде, второй в D-лимонене. Используя такой подход в 3D печати опорные конструкции никак не влияют на качество поверхности отпечатка и удаляются без следа, хоть это и влияет на время печати. Если же опоры из того же материала, что и модель, некоторые дефекты все равно останутся, особенно на моделях со сложной геометрией.

После того, как опоры удалены или растворены, можно провести шлифовку, чтобы сгладить деталь и удалить все очевидные дефекты, такие как пятна или следы опор. Стартовая зернистость наждачной бумаги зависит от высоты слоя и качества печати, для толщины слоя 0,2 мм и ниже или печати без дефектов шлифовку можно начинать с зернистости 150. Если присутствуют явные дефекты или объект был напечатан с высотой слоя более 0,3 мм, начните шлифование с зернистостью 100.

Шлифование должно происходить до зернистости 2000, следуя общепринятой градации шлифования (один из подходов — перейти от зернистости 220 до 400, до 600, до 1000 и наконец 2000). Рекомендуется отшлифовать отпечаток влажной шлифовкой от начала до конца, чтобы предотвратить повреждение детали трением. Детали FDM можно отшлифовать до зернистости 5000 для получения гладкой блестящей поверхности.

Совет: всегда шлифуйте поверхность детали небольшими круговыми движениями и равномерно. Может возникнуть соблазн шлифовать перпендикулярно слоям печати или даже параллельно слоям печати, но это может привести к образованию «канавок » на детали. Если деталь обесцвечивается или появляется много мелких царапин от шлифовки, можно использовать фен, чтобы осторожно нагреть отпечаток и смягчить поверхность.

Химический способ обработки поверхности

Какие растворители используются для обработки пластиков для 3D печати:

Ацетон — очень плохо растворяет PLA пластик, вместо этого происходит набухание, размягчение и коробление изделия. Может применять только для чистки засоренных сопел.

2. ABS пластик ( Акрилонитрил бутадиен стирол)

Самый популярный растворитель это ацетон, он достаточно дешев, доступен и отлично справляется с поставленной задачей. Горюч, имеет резкий неприятный запах, быстро испаряется.

Этилацетат — имеет приятный запах по сравнению с ацетоном, класс опасности 4-й, практически не используется в быту, из-за этого труднодоступен. С ним удобно работать т.к. быстро не испаряется и имеет приемлемый запах.

3. HIPS пластик (Полистирол )

d-Лимонен — маслянистая жидкости, с приятным цитрусовым ароматом. Используется для производства отдушек в парфюмерии и различных ароматизаторов. Абсолютно безопасен. С ним очень удобно работать, растворение происходит не сразу, а через некоторое время. После обработки, требуется просушка феном или отстаиванием на открытом воздухе.

4. SBS пластик (Стирол бутадиен стирольный)

Как и все синтетические каучуки, растворяется в циклогексане, толуоле, метил этилкетоне, диэтиловом сложном эфире и стироле.

6. PC пластик (Поликарбонат )

Поликарбонат растворим в целом ряде технических растворителей: этиленхлорид, хлороформ, тетрахлорэтан, мета-крезол и пиридин. К числу сравнительно более слабых растворителей поликарбоната относятся диоксан, тетрагидрофуран циклогексанон и диметилформамид. Примерами циклических соединений, вызывающих разбухание, являются: бензол, хлорбензол, тетралин, ацетон, этилацетат, ацетонитрил и четыреххлористый углерод.

7. PP пластик (Полипропилен )

8. PVA пластик (Поливинилацетат )

Это водорастворимый пластик.

На этот материал практические не воздействуют стандартные растворители. В качестве них могут быть использованы соляная или муравьиная кислоты. Но следует помнить что это очень опасные вещества, нещадно обжигающие кожные покровы и раздражающие дыхательные пути, и если вам придется и ними работать то обязательно соблюдайте технику безопасности. Оптимальным вариантом, скорее всего будет соляная кислота примерно 40% концентрации. После обработки обязательно промойте изделие под струей воды.

10. TPU, TPE, TPEE, TPC пластики (Термопластичные полиуретаны)

Как и все полиуретаны, растворяется в N,N-диметилформамиде (ДМФА ), этилацетате, тетрагидрофуране, циклогексаноне, диметилацетамиде.

11. PETG пластик (Полиэтилентерефталатгликоль )

Равнодушен почти ко всем растворителям, кроме HFIP (гексафторпропанол ). Дихлорметан скорее не растворяет, а разрушает PETG пластик, в нем он набухает и расплывается по частям, но для сглаживания поверхности применять уместно, хоть и не столь эффективно, чем например ацетон для ABS пластика.

12. ASA пластик (Акрилонитрилстиролакрилатовый )

13. PMMA пластик (Полиметилметакрилат )

Ацетон, толуол, бутанон, циклогексанон, нитроэтан, хлороформ, дихлорметан, бензол, хлорбензол, ксилол, метоксибензол, диэтилфталат, метоксипропилацетат, этилацетат, этиллактат и муравьиная кислота.

14. PSU пластик (полисульфон )

14. PEEK пластик (Полиэфирэфиркетон )

Он растворим в концентрированной серной кислоте при комнатной температуре, хотя растворение может занять очень много времени, если только полимер не находится в форме с высоким отношением площади поверхности к объему, такой как мелкий порошок или тонкая пленка. Обладает высокой устойчивостью к биоразложению и многим растворителям.

15. PEI пластик (Полиэфиримид )

Он устойчив к минеральным кислотам и выдерживает кратковременное воздействие мягких оснований. Особенно высокая устойчивость к воде и пару, минеральным маслам, бензину и спирту. Химически неустойчив к ароматическим растворителям, кетонам, некоторым углеводородам, другим растворителям, например, дихлорметану. Растрескивается в хлорорганических растворителях.

Не растворим в обычных органических растворителях, топливе или минеральных маслах и просто набухает в них.

Ру чная химическая обработка распечатанной 3D модели

К положительному моменту такого способа обработки можно отнести возможность нанесения ацетона (другого растворителя) на определенные, отдельные участки поверхности модели, что позволяет оставить в сохранности острые грани и углы, но добиться идеальной чистоты поверхности достаточно трудно. В условиях, когда пластик достаточно размягчен, сами волоски кисточки оставляют царапины и неровности, которые могут не успеть разгладиться до полного испарения растворителя.

Обработка в ацетоном, выдерживание в ацетоновой бане

Этот метод очень прост и не требует особых затрат, достаточно погрузить модель в концентрированный (неразбавленный ) ацетон на 8-10 секунд и внешний слой изделия будет сглажен. После этого достаточно подержать модель на чистом воздухе, до полного испарения растворителя (около получаса) и вы получите модель приемлемого качества.

Как и в любом удачном методе, способ обработки погружением в ацетон имеет несколько отрицательных факторов. Одним из них является тот момент, что очень сложно подобрать время выдержки, так как ацетон и его производные (клеящая масса, разбавленный состав) при превышении времени обработки, начинают растворять мелкие детали или всю конструкцию в целом. Также, при обработке изделий разного цвета, необходимо полностью менять состав растворителя, иначе это приведет к цветным разводам на поверхности моделей.

Такой подставкой может быть платформа из древесины, но учитывая пористость этого материала, лучше использовать металлическую основу. Она позволит легко отделить нижнюю поверхность модели от опоры, одновременно, не допуская прямого контакта поверхности конструкции с растворителем.

Для ускорения процесса обработки изделия парами ацетона рекомендуется подогреть емкость с реагентом и помещенной внутрь моделью до нужной температуры, но не доводить до кипения. Следует учитывать, что при кипении растворителя выделяется конденсат на плоскости обрабатываемой конструкции, что неизбежно вызовет образование на ней разводов. Таким образом, оптимальная температура ацетона должна быть в пределах 50-56 градусов.

Обработку моделей таким методом можно проводить и без подогрева ацетона, но в таком случае эта процедура займет очень продолжительное время и будет не достаточно эффективна.

При использовании ацетона, как методом погружения, так и методом обработки парами растворителя, готовой модели необходимо дать время проветриться, чтобы внешняя поверхность достаточно затвердела, иначе любое физическое воздействие может привести к разрушительным последствиям для формы изделия.

Кроме этого, нужно учитывать толщину стенок и необходимость сохранения тонких черт конструкции, так как при обработке ацетоном есть вероятность утери и того и другого (при работе с этим растворителем теряется внешний, тонкий слой конструкции).

Техника безопасности при химической обработке.

Любые химические соединения, особенно растворители, обладают свойствами легкого испарения и особыми, специфическими характеристиками.

Хотя ацетон не обладает высокотоксичными свойствами, но существует вероятность его легкой воспламеняемости. При концентрации паров ацетона выше 13% в атмосфере, эта воздушная смесь становится взрывоопасной, поэтому рекомендуется все работы с растворителями проводить в хорошо проветриваемом помещении с принудительной вентиляцией. По этой же причине не стоит использовать открытый огонь для подогрева емкости с ацетоном, а всю необходимую работу лучше проводить с использованием резиновых перчаток, респиратора и защитных очков.

Не стоит плотно закрывать резервуар (контейнер ) с подогретым ацетоном, в связи с высокой степенью испарения может возникнуть ситуация, когда газы под давлением разорвут емкость и могут нанести повреждения.

Профессиональные установки для химической обработки

Кроме того, эта установка имеет систему рециркуляции, которая создает многократный оборот паров растворителя, что обеспечивает его экономию и отсутствие загрязнения окружающей среды.

Воздействие высокой температуры

Полировка распечатанной 3D модели

Инструменты используемые для механической обработки:

1. Наждачная бумага. Наиболее часто используется микро шкурки.

2. Канцелярский скальпель

3. Профессиональные бормашины типа Dremel. С помощью него можно сверлить, шлифовать, гравировать, резать и т.д.

Процесс: после шлифовки отпечатка можно нанести полироль для пластика, чтобы придать стандартным термопластам, таким как ABS и PLA, зеркальную поверхность. После того, как отпечаток будет отшлифован до зернистости 2000, сотрите лишнюю пыль с отпечатка, затем очистите отпечаток на теплой водяной бане с помощью зубной щетки. Дайте отпечатку полностью высохнуть и отполируйте шлифовальным кругом или вручную салфеткой из микрофибры и полировальной пастой для пластика, например Blue Rouge. Blue Rogue — это ювелирный полироль, разработанный специально для пластика и синтетики и обеспечивающий стойкий блеск поверхности. Также подойдут и другие полироли для пластика, например, для автомобильных фар, но учтите некоторые из них могут содержать химические вещества, которые могут повредить печатный материал.

Совет: прикрепите полировальный круг к Dremel с регулируемой скоростью (или другому вращающемуся инструменту, например, электродрели) для полировки небольших отпечатков. Настольный шлифовальный станок, оснащенный полировальным кругом, можно использовать для более крупных и прочных отпечатков, но следите за тем, чтобы отпечаток не оставался на одном месте слишком долго. Это может привести к расплавлению пластика из-за трения.

Покрытие распечатанной 3D модели различными шпатлевками

Этот способ дает отличный результат. В качестве материалов могут использоваться различные шпатлевки для пластика и составы на эпоксидной основе. Основные минусы этого метода является то, что после нанесения и отверждения потребуется механическая обработка, необходимость возиться с эпоксидкой если используется этот материал, достаточно долгое время обработки.

Различные одно- и двухкомпонентные шпатлевки можно найти в автомагазинах. Для нанесения рекомендуется купить резиновый шпатель. Стоит учитывать что однокомпонентные шпатлевки обладают значительной усадкой, вследствие этого шпатлевку придется наносить несколько раз. Подходит для выравнивания достаточно крупных изделий и неровностей. Двухкомпонентные усадкой практически не обладают и высыхают быстрее. К ним отоносятся также эпоксидные шпатлевки представляющие большой интерес при обработке мелких дефектов.

На изображении представлен отпечаток обработанный сначала грунтовкой, затем однокомпонентной шпатлевкой, отшлифованный и покрашенный.

Эпоксидные шпатлевки требуют больше времени на подготовку и сохнут дольше, но результат превосходит все ожидания. Все мелкие неровности и впадины сглаживаются на ура. Для работы с этим материалом обязательно используйте резиновые перчатки и аккуратно наносите смолу, удалить подтеки будет очень сложно. Следите, что бы на поверхность не садилась пыль и не попадали песчинки.

XTC 3D — специальный эпоксидный клей предназначенный для шпатлевки распечатанных 3D моделей. Обладает слабым запахом, сохнет от 2-4 часов, легко обрабатывается.

HIPS: описание, параметры печати, хранение и постобработка материала

В современной промышленности полистирол — один из наиболее распространенных полимеров, применяемый в производстве бытовой техники, хозяйственных принадлежностей, упаковки и тары, включая пищевую. В 3D-печати полистирол играет еще одну важную роль в качестве опорного материала при работе с популярным АБС-пластиком.

Основные преимущества и недостатки HIPS

Чистый полистирол весьма хрупок, поэтому обычно его комбинируют с полибутадиеном или другими синтетическими каучуками, повышающими эластичность итогового материала, называемого уже ударопрочным полистиролом (High Impact Polystyrene или HIPS). В 3D-печати HIPS в основном применяется для выращивания опорных структур. Тем не менее, этот материал хорошо подходит для прототипирования и производства конечных изделий.

Ударопрочный полистирол хорошо шлифуется и поддается покраске акриловыми красками, а также многократной переработке без значительной деградации физико-механических свойств. Этот полимер стоек к щелочам, кислотам и минеральным маслам, но уязвим ко многим растворителям, в том числе лимонену. Именно последняя особенность делает его привлекательным в качестве опорного материала в связке с одним из наиболее популярных пластиков в сфере 3D-печати — акрилонитрилбутадиенстиролом или АБС.

3D-печатная деталь из АБС с поддержками из ударопрочного полистирола до и после удаления HIPS

Во время 3D-печати АБС и полистирол хорошо слипаются между собой, но лимонен на АБС не действует. При наличии 3D-принтера с двумя экструдерами это позволяет печатать детали из АБС c внутренними полостями, нависающими под большими углами частями и тонкими, хрупкими элементами, используя для поддержки полистирол. По завершении 3D-печати полистирол растворяется в лимонене, и остается готовое изделие из АБС без необходимости в ручном удалении опорных структур, чреватого повреждением модели.

В сравнении с АБС полистирол демонстрирует несколько меньшую прочность на разрыв, сжатие и изгиб, но при этом более высокую ударную стойкость. Относительно низкая плотность этого материала позволяет получать довольно легкие изделия. HIPS обладает широким диапазоном эксплуатационных температур, но в то же время плохо переносит воздействие ультрафиолетового излучения, быстро желтея и теряя прочность. При эксплуатации на открытом воздухе на детали из HIPS желательно наносить защитные покрытия, оберегающие материал от прямого воздействия солнечного света.

Общие характеристики REC HIPS:

Механические характеристики REC HIPS:

HIPS: рекомендации по подготовке к 3D-печати

Настройки для 3D-печати полистиролом довольно схожи с настройкам для АБС, хотя полистирол экструдируется при несколько более низких температурах. HIPS тоже сильно подвержен термоусадке, поэтому настоятельно рекомендуется печатать в термокамерах, с подогревом столика и без обдува слоев — точно так же, как АБС, что упрощает одновременную работу с этими двумя материалами.

Для повышения адгезии с рабочей поверхностью можно использовать каптоновую пленку, полиэфиримидные покрытия, лаки и клеи, например наш универсальный состав The3D. Дополнительно, для борьбы с отклеиванием первых слоев можно печатать на рафтах или с юбками.

Процесс удаления опорных структур из HIPS с помощью лимонена

Если HIPS используется для построения опорных структур, по завершении 3D-печати необходимо дождаться полного остывания модели, и только после этого приступать к химической обработке — выдержке модели в лимонене. Так как лимонен стоит достаточно дорого, ради экономии можно отделять большие куски полистирола вручную, а затем растворять остатки.

Рекомендуемые настройки для 3D-печати материалом REC HIPS:

Хранение HIPS

Ударопрочный полистирол демонстрирует очень низкую гигроскопичность, так что проблем с закипанием пластика из-за набранной влаги возникать не должно. Тем не менее, неиспользуемый филамент желательно хранить в герметичных пакетах или контейнерах с силикагелем, так как это защитит материал от накапливания если не влаги, то пыли, способной образовывать нагар в хотэнде и пробки в соплах.

При необходимости полистирол можно просушить непосредственно перед 3D-печатью, используя фруктосушилку, электрическую духовку или специализированное оборудование, а для очистки от пыли пропускать филамент через простой поролоновый фильтр по пути от катушки к хотэнду.

Подробно о хранении и сушке филаментов из различных пластиков рассказывается в отдельных статьях по ссылкам ниже:

Постобработка HIPS

HIPS хорошо и легко шлифуется, грунтуется и красится. Что касается химической обработки, для сглаживания поверхностей можно использовать лимонен, сольвент, дихлорметан или ацетон, но с одной оговоркой: как упоминалось выше, для удаления опорных структур из полистирола необходимо использовать именно лимонен, так как он не действует на АБС, служащий основным материалом. Остальные перечисленные растворители реагируют и с полистиролом, и с АБС, а потому не подходят для удаления поддержек. При использовании растворителей не забывайте соблюдать технику безопасности: работайте в хорошо вентилируемых помещениях вдали от источников открытого пламени и используйте защиту для рук и глаз.

Безопасность REC HIPS

В общем и целом, ударопрочный полистирол считается безопасным материалом и даже широко применяется в производстве пищевой упаковки и тары, например одноразовой посуды. Обычный, знакомый каждому пенопласт — это тоже разновидность полистирола. В то же время стоит иметь в виду, что если сам полистирол безопасен, то в пластике могут содержаться остаточные объемы мономера, то есть стирола, а это ядовитое и канцерогенное вещество. Именно по этой причине ту же одноразовую посуду из HIPS рекомендуется использовать только с холодной пищей и напитками: выделение стирола если и происходит, то при высоких температурах, например непосредственно во время 3D-печати, в контакте с кипятком или при разогреве в микроволновой печи.

Наши материалы для 3D-печати изготавливаются с соблюдением норм по предельно допустимым концентрациям, но мы все равно рекомендуем печатать в хорошо вентилируемых помещениях, желательно с вытяжкой, и избегать использования HIPS в 3D-печати изделий, контактирующих с пищей, особенно горячей.

Объемы выделений и предельно допустимые концентрации (ПДК):

Испытания REC HIPS

Наша компания последовательно проводит испытания выпускаемых филаментов для 3D-принтеров. С отчетами об испытаниях* REC HIPS можно ознакомиться по ссылкам ниже:

*все испытания проводились на напечатанных образцах с толщиной слоя 0.2мм