в чем измеряется разрушающая нагрузка

Прочность на разрыв

Мерами измерения прочности также являются предел текучести, предел усталости и др.

Значения предельных напряжений на растяжение и на сжатие обычно различаются. Для композитов предел прочности на растяжение обычно больше предела прочности на сжатие, для остальных материалов наоборот.

| Материалы | σ0 | σ0 / E |

|---|---|---|

| Графит (нитевидный кристалл) | 2400 | 0.024 |

| Сапфир (нитевидный кристалл) | 1500 | 0.028 |

| Железо (нитевидный кристалл) | 1300 | 0.044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0.02 |

| Тянутая проволока из вольфрама | 380 | 0.009 |

| Стекловолокно | 360 | 0.035 |

| Мягкая сталь | 60 | 0.003 |

| Нейлон | 50 |

См. также

Ссылки

Полезное

Смотреть что такое «Прочность на разрыв» в других словарях:

ПРОЧНОСТЬ НА РАЗРЫВ — (Tensile strength) см. Сопротивление на разрыв. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

ПРОЧНОСТЬ НА РАЗРЫВ — ПРОЧНОСТЬ НА РАЗРЫВ, сопротивление, которое материал оказывает на НАПРЯЖЕНИЕ растяжения. Оно определяется как наименьшее напряжение растяжения (сила, деленная на единицу площади поперечного разреза), требуемое, чтобы разрушить предмет … Научно-технический энциклопедический словарь

прочность на разрыв — Напряжение, при котором металл разрушается при гидростатическом давлении. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN disruptive strength … Справочник технического переводчика

прочность на разрыв — Термин прочность на разрыв Термин на английском tensile strength Синонимы Аббревиатуры Связанные термины Определение сопротивление, которое материал способен оказать растягивающему напряжению. Описание Прочность на разрыв определяется как… … Энциклопедический словарь нанотехнологий

прочность на разрыв — trūkstamasis stiprumas statusas T sritis fizika atitikmenys: angl. breaking strength; rupture strength vok. Bruchfestigkeit, f; Zerreißfestigkeit, f rus. прочность на разрыв, f; прочность при разрыве, f pranc. résistance à la rupture, f … Fizikos terminų žodynas

прочность на разрыв — rus предел (м) прочности на растяжение или разрыв, прочность (ж) на разрыв; временное сопротивление (с) разрыву eng tensile strength fra résistance (f) à la traction deu Zugfestigkeit (f), Reißfestigkeit (f) spa resistencia (f) a la tracción … Безопасность и гигиена труда. Перевод на английский, французский, немецкий, испанский языки

прочность на разрыв надрезанного образца — Отношение приложенной нагрузки к первоначальной области минимального поперечного сечения при испытаниях на разрыв проточенного образца. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN notch rupture strenght … Справочник технического переводчика

прочность на разрыв и разрушение — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN tensile strength and collapse resistance … Справочник технического переводчика

Прочность на разрыв надрезанного образца — Notch rupture strenght Прочность на разрыв надрезанного образца. Отношение приложенной нагрузки к первоначальной области минимального поперечного сечения при Stress rupture test of a notched specimen Испытаниях на разрыв проточенного образца.… … Словарь металлургических терминов

Разрушающая нагрузка

Смотреть что такое «Разрушающая нагрузка» в других словарях:

разрушающая нагрузка — Наименьшее значение механической нагрузки, приложенной к арматуре в заданных условиях, вызывающее ее разрушение. [ГОСТ 17613 80] Тематики арматура линейная … Справочник технического переводчика

разрушающая нагрузка — 3.8 разрушающая нагрузка: Наименьшее растягивающее усилие, при котором происходит разрыв образца цепи при испытании. Источник: ГОСТ 30188 97: Цепи грузоподъемные калиброванные высокопрочные. Технические условия … Словарь-справочник терминов нормативно-технической документации

разрушающая нагрузка — разрушающая нагрузка предельная нагрузка, при которой происходит разрушение конструкции; практически нагрузка на конструкцию в момент, непосредственно предшествующий её разрушению. Р. н. определяется испытаниями или расчётным путём … Энциклопедия «Авиация»

разрушающая нагрузка — разрушающая нагрузка предельная нагрузка, при которой происходит разрушение конструкции; практически нагрузка на конструкцию в момент, непосредственно предшествующий её разрушению. Р. н. определяется испытаниями или расчётным путём … Энциклопедия «Авиация»

РАЗРУШАЮЩАЯ НАГРУЗКА — давление, превышающее предельное сопротивление грунта. Р н. соответствует наступлению фаз сдвигов и выпирания грунта из под штампа … Словарь по гидрогеологии и инженерной геологии

разрушающая нагрузка при испытаниях — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN test failure load … Справочник технического переводчика

минимальная разрушающая нагрузка — 3.1. минимальная разрушающая нагрузка: Наибольшая нагрузка, которую выдерживает цепь до разрушения в процессе испытаний на статическое растяжение; Источник: ГОСТ 30441 97: Цепи короткозвенные грузоподъемные некалиброванные класса прочности Т(8).… … Словарь-справочник терминов нормативно-технической документации

нормированная разрушающая нагрузка изолятора — Минимальная разрушающая нагрузка, установленная в технических документах на конкретный тип изолятора [ГОСТ Р 52726 2007] Тематики высоковольтный аппарат, оборудование … Справочник технического переводчика

механическая разрушающая нагрузка — 3.1.14 механическая разрушающая нагрузка: Максимальная достигаемая нагрузка в изоляторе при испытаниях в предписанных условиях. 3.2. В настоящем стандарте применены следующие обозначения и сокращения: КРУ комплектное распределительное устройство; … Словарь-справочник терминов нормативно-технической документации

нормированная разрушающая нагрузка изолятора — 3.59 нормированная разрушающая нагрузка изолятора: Минимальная разрушающая нагрузка, установленная в технических документах на конкретный тип изолятора. Источник: ГОСТ Р 52726 2007: Разъединит … Словарь-справочник терминов нормативно-технической документации

Значение термина

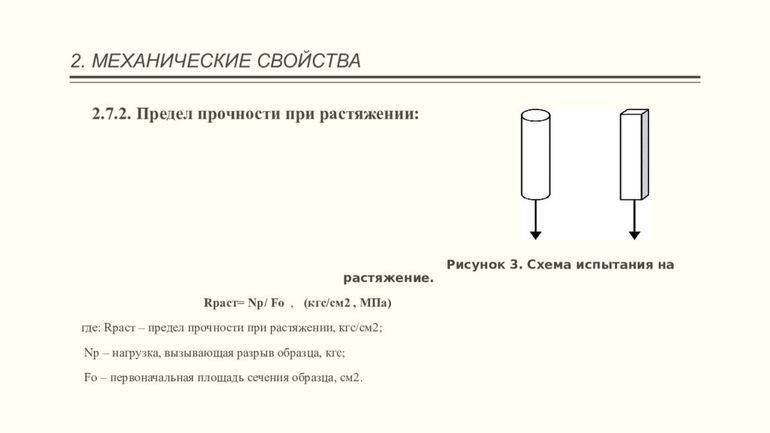

Предел прочности материала при растяжении сокращённо обозначается ПП. Также допускается использовать выражение «временное сопротивление». Для обозначения предела прочности применяют буквы R или σ В (сигма). Единица измерения — мегапаскаль (МПа). Показатель означает допустимую величину силы, которая может воздействовать на объект до того, как он начнёт разрушаться. Речь идёт о механическом воздействии, но следует учитывать, что химические факторы способны изменить первоначальные свойства материала, в том числе повлиять на ПП. К немеханическим нагрузкам относят следующие:

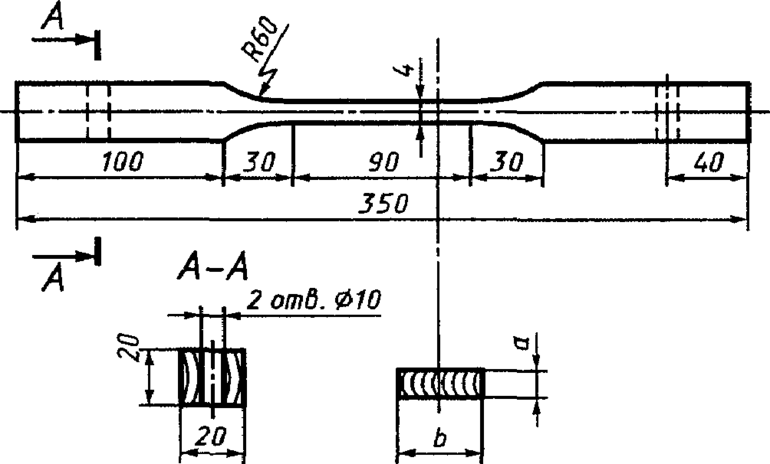

Формула предела прочности при растяжении записывается так: R=0,64 (P/F), где F — площадь поверхности раскола предмета, а P — разрушающая нагрузка. При проектировании нельзя опираться на крайние значения, поэтому инженеры оставляют допуски на различные факторы, а также на период эксплуатации. Это значит, что при строительстве используется материал, у которого ПП превышает расчётное напряжение.

Изначально способность элемента выдерживать нагрузки определяли опытным путём. Материал использовали, не зная, как он себя поведёт во время эксплуатации, а после поломки заменяли более прочным. Со временем перешли к экспериментам и испытаниям, и по-прежнему самый точный способ найти предел прочности при натяжении и разрыве остаётся эмпирический.

Исследования проводят в лабораторных условиях, с использованием точной техники. Приборы фиксируют характеристики материала и то, как они изменяются под нагрузкой разной величины. Как правило, прочность измеряется так: предмет жёстко закрепляют и оказывают на него воздействие.

Сначала закреплённый элемент растягивают. Он становится длиннее, при этом в одном месте образуется перешеек, и именно здесь заготовка разорвётся. Так ведут себя не все материалы, а только вязкие. Чугун, сталь и другие хрупкие сплавы растягиваются незначительно. При увеличении нагрузки они трескаются и разрушаются по наклонным плоскостям. Шейки не образуются.

Сила, прикладываемая в каждый момент, измеряется с точностью до тысячных долей ньютона. Одновременно определяют размер и характер деформации. Данные сверяют с таблицами.

Второй способ — математический анализ. Он заключается в том, что прочность определяют с помощью сложных вычислений. Однако без испытаний данные, полученные расчётным путём, нельзя считать полными. Дело в том, что на практике вещество может повести себя по-другому.

Классификация параметра

Материал обладает временным сопротивлением в ответ на воздействия разного характера, поэтому характеристику классифицируют на несколько групп. Усилия, которым подвергается заготовка или конструктивный элемент:

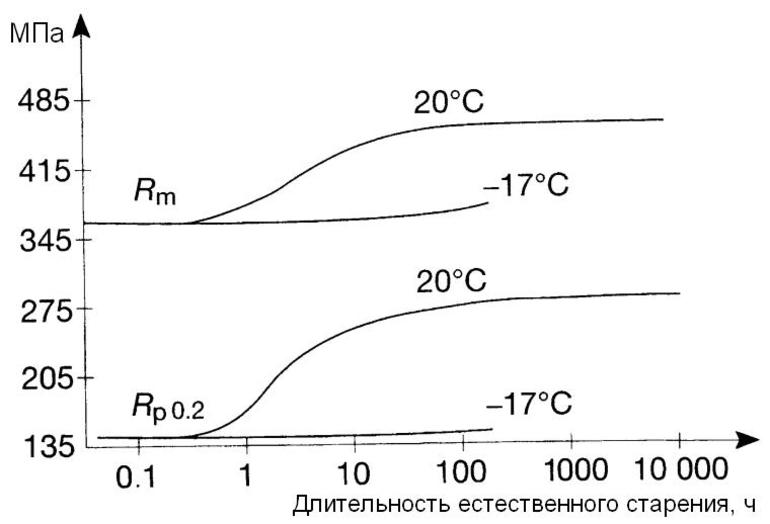

У одного и того же материала ПП может различаться. В качестве примера можно привести сталь. Она используется чаще, чем другие сплавы, потому что стальные конструкции показали себя как наиболее прочные, долговечные и устойчивые к неблагоприятным факторам. При этом они надёжны и не выделяют в атмосферу вредных веществ.

Существует несколько марок стали. Они производятся по разным технологиям, и в зависимости от этого различаются характеристики заготовок и конструкций. У обычных марок ПП составляет 300 Мпа. По мере увеличения содержания углерода прочность увеличивается. Самые твёрдые марки имеют показатель 900 МПа. Факторы, от которых зависят прочностные характеристики:

Временное сопротивление и усталость

Между ПП и временным сопротивлением различным нагрузкам есть прямая связь. Второй показатель в документации и технической литературе обозначают символом Т. Он показывает, сколько длится деформация образца, когда на него воздействует постоянная нагрузка. Когда временное сопротивление прекращается, кристаллическая решётка вещества перестраивается. Это характерно для твёрдых материалов. В результате вещество становится более прочным, чем было до этого. Это явление называется самоупрочнением.

На проведение таких экспериментов уходит много времени, поэтому их проводят не всегда. Часто обходятся математическими вычислениями, рассчитывая все важные коэффициенты.

Пределом пропорциональности называют максимальную нагрузку, при которой сохраняется соотношение, определяемое законом Гука. Согласно ему, тело деформируется прямо пропорционально величине оказываемого на него воздействия. Каждый материал обладает определённой степенью упругости. Она может быть классической и абсолютной. Изменения могут быть обратимыми и необратимыми. Пример первого типа — пружина: пока на неё воздействуют, она сжимается, а когда нажатие прекращается, расправляется.

Определение характеристик

Материалы обладают не только прочностным пределом, но и другими характеристиками. В случае со сталью это твёрдость и способность воспринимать ударные нагрузки. Испытания проводят следующим образом: в заготовку вдавливают алмазный конус или шар. Алмаз — эталон твёрдости. Размер следа зависит от того, насколько крепок испытуемый образец. Чем от мягче, тем больше отпечаток, и наоборот.

По прочности вещества делятся на классы. Они различаются по одной или нескольким характеристикам. Так, для двух классов показатели ПП могут быть одинаковыми, а значения относительного удлинения или текучести — разными.

Удельная прочность — величина, производная от предельной. Её получают путём деления исходного показателя на плотность материала. Практическая ценность расчёта состоит в том, что знание характеристики позволяет применять материал для различных целей, а не просто располагать данными о ПП. Показатель меняется в зависимости от объёма, толщины и веса изделия. Пример: тонкий лист легче деформировать, чем толстый.

Предел прочности и пластичность тесно связаны. Чем меньше второй параметр, тем быстрее разрушается образец. Материалы, у которых высокая пластичность, лучше поддаются обработке, они пригодны для изготовления деталей путём штамповки. Пример: элементы кузова штампуют из листов стали. Если у сплава невысокая пластичность, он относится к хрупким, хотя может быть иметь отличные показатели твёрдости. Одно из таких веществ — титан. Он плохо изгибается и тянется, но по твёрдости превосходит многие другие сплавы.

Для улучшения прочностных характеристик в материалы вводят добавки. Другой способ — термообработка.

Предел прочности материалов (разрыв металлов) при растяжении и сжатии: что это такое, виды, фото

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе кратковременной прочности материала при разрыве и натяжении, расскажем, что это такое, его определение и обозначение, как работать с этим показанием.

Что это значит

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не применяет при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все проверки проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

Предел прочности материала: что называют текучестью

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных образцов и показывает, как долго он может деформироваться без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение сплава.

Усталость стали

Обозначается буквой R. Это аналогичный параметр, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения векторной величины, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

Параметр каждого из них находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма прежняя – пример, сжимание пружины), то такие качества нельзя называть пропорциональными.

Как определяют свойства металлов

Механические свойства

Различают 5 характеристик:

Классы

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остаются одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула для механического напряжения

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Здесь будет логичным объяснить, в чем измеряется прочность материала и что понимается под удельным пределом прочности металла. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о вариантах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

Эти и другие химические вещества должны применяться в строгих пропорциях. В статье мы рассказали про предел прочности металла (кратковременное сопротивление материала) – что это, формулы, как определяется и обозначается сигма при растяжении и сжатии в единицах измерения. А также дали несколько таблиц, которыми можно пользоваться при работе. В качестве завершения давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Нагрузки (виды нагрузок, единицы измерения нагрузок).

Нагрузки (виды нагрузок, единицы измерения нагрузок).

Нагрузки – это внешние силы, действующие на конструкцию.

Сила – это мера механического воздействия одного тела на другое.

Единица измерения – ньютон (Н).

Также приблизительно можно принять:

1тонна =1000кг =10000Н =10кН

а) По длительности воздействия – постоянные, временные, переменные.

Б) По характеру приложения – распределённые и сосредоточенные.

В) По характеру воздействия – статические и динамические.

Статическая нагрузка медленно возрастает от нуля до своего конечного значения и остаётся постоянной в процессе работы детали или конструкции.

Динамическая нагрузка мгновенно возрастает от нуля до своего конечного значения и её значение непостоянно в процессе работы детали или конструкции.

Расчетные схемы.

При расчётах в сопромате для упрощения графической части реальные конструкции заменяются расчётными схемами, т.е. вместо чертежа детали или конструкции изображают упрощённую схему и по ней проводят расчёты.

Внутренние силовые факторы, метод сечений.

При действии на тело внешних сил внутри тела возникают силы сопротивления, которые называются внутренними силовыми факторами.

При различных видах деформаций возникают определённые внутренние силовые факторы. Всего при различных видах деформаций возникает шесть внутренних силовых факторов, которые характеризуют все виды деформаций, существующие в природе.

1. N – продольная сила, возникает при деформации растяжение и сжатие.

Это поперечные силы, возникают при деформации сдвиг.

Это изгибающие моменты, возникают при деформации изгиб.

6. МZ =Т – крутящий момент, возникает при деформации кручение.

Чтобы вычислить внутренние силовые факторы, применяется метод сечений, который заключается в том, что тело мысленно рассекается на две части, одна часть отбрасывается, а другая рассматривается и вместо отброшенной части прикладываются внутренние силовые факторы. Значения внутренних силовых факторов вычисляются из уравнений равновесия.

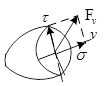

Напряжение.

Нормальное напряжение.

Касательное напряжение.

Напряжение – это мера интенсивности действия внутренних сил.

При действии на конструкцию внешней нагрузки в материале конструкции возникает механическое напряжение, которое характеризует интенсивность внутренних сил. Если нагрузку постепенно увеличивать, то значение напряжения тоже будет увеличиваться, и когда оно достигнет какого – то критического значения, произойдёт разрушение материала.

Полное напряжение р разложим на две оси, одна из них перпендикулярна к поперечному сечению конструкции, другая параллельна.

σ – нормальное напряжение, возникает при деформации растяжение или сжатие, всегда направлено перпендикулярно к поперечному сечению конструкции.

τ – касательное напряжение, возникает при деформации сдвиг, всегда направлено параллельно к поперечному сечению конструкции.

Рассмотрим нормальное напряжение. Оно вычисляется по следующей формуле:

где S – площадь поперечного сечения конструкции

Единица измерения напряжения (Н/м2 ) =Па

Так как величина Па очень маленькая, то на практике применяют величину

[σ] – допускаемое нормальное напряжение, каждый материал имеет своё значение.

Чтобы обеспечить прочность конструкции, значение напряжения не должно превышать допускаемого, иначе может произойти разрушение материала.

Приблизительные значения допускаемого нормального напряжения для некоторых материалов:

Алюминий: [σ] = 30…100 МПа

Сталь 45: [σ] = 240…360 МПа

Легированные высококачественные стали: [σ] = 400 МПа и выше

Вольфрам: [σ] = 500 МПа

Рассмотрим касательное напряжение. Оно вычисляется по следующей формуле:

[τ] – допускаемое касательное напряжение, каждый материал имеет своё значение.

Для большинства материалов [τ] = 0,6•[σ]

Деформации и перемещения.

Деформация – это изменение формы и объёма тела.

Деформация бывает упругой и пластичной. При упругой деформации тело полностью восстанавливает свою первоначальную форму и размеры после снятия нагрузки, а при пластичной нагрузке этого не происходит.

Деформация также бывает линейной и угловой.

Расчёт на прочность при растяжении и сжатии.

Условие прочности при растяжении и сжатии – нормальное напряжение не должно превышать допускаемого значения.

Основное уравнение прочности при растяжении и сжатии выглядит следующим образом:

Расчёт на прочность при растяжении и сжатии можно также проводить через коэффициент запаса прочности

n – коэффициент запаса прочности

[n] – минимально допустимый коэффициент запаса прочности

При статической нагрузке [n] =1,5

Чтобы обеспечить прочность, должно соблюдаться условие:

Температурные напряжения.

При нагреве или охлаждении металлического стержня его длина изменяется. Удлинение от действия температуры вычисляется по формуле

где α – коэффициент температурного расширения, величина табличная.

Например, для стали α = 1,25·10 – 5 1/град

Δt – изменение температуры

В связи с нагревом или охлаждением в металлических конструкциях могут возникнуть дополнительные температурные напряжения. Вычислив удлинение от действия температуры, из формулы (3) можно вычислить температурные напряжения.

Монтажные напряжения.

Часто встречаются случаи, когда стержневые элементы конструкций изготавливаются короче или длиннее проектной длины. При монтаже конструкции такие стержни приходится растягивать или укорачивать, что приводит к возникновению дополнительных монтажных напряжений. Эти напряжения можно вычислить из формулы (3).

16. Сдвиг (основные понятия и определения), расчёт на прочность при сдвиге.

Сдвиг – это такой вид деформации, при котором в поперечном сечении бруса возникает следующий внутренний силовой фактор – поперечная сила Q.

Деформация сдвиг ещё называется срез.

При сдвиге действует касательное напряжения τ, которое вычисляется по следующей формуле

Деформация при сдвиге называется углом сдвига γ, вычисляется по следующей формуле

где G – модуль упругости ΙΙ рода, или модуль сдвига, характеризует жесткость бруса при сдвиге, величина табличная.

Для большинства материалов G = 0,4•E

Величина GS называется жёсткостью при сдвиге.

Подставим выражение (7) в выражение (8), получим

Выражения (9) и (10) являются законом Гука при сдвиге, который формулируется следующим образом: напряжение прямо пропорционально углу сдвига.

Единица измерения угла сдвига – радиан, можно перевести в градусы.

Условие прочности при сдвиге – касательное напряжение не должно превышать допускаемого значения.

Основное уравнение прочности при сдвиге выглядит следующим образом:

Примеры расчёта конструкций, работающих на сдвиг.

Рассмотрим заклёпочное соединение, на которое действуют сила F, направленная перпендикулярно осям заклёпок.

Условие прочности такого соединения имеет вид:

В данном случае Q =F;

S – площадь поперечного сечения всех заклёпок;

где S1 – площадь поперечного сечения одной заклёпки

Рассмотрим сварное соединение внахлёстку, на которое действует сила F.

Условие прочности такого соединения имеет вид:

В данном случае Q =F;

S – расчётная площадь сварного шва

где k – катет сварного шва

L – длина сварного шва по длине соединения

b – длина сварного шва по ширине соединения

Кинематические пары.

Примеры кинематических пар в зависимости от классов.

Кинематическая пара – соединение двух соприкасающихся звеньев, допускающее их относительное движение.

Элемент кинематическая пары – совокупность поверхностей, линий и отдельных точек звена, по которым оно может соприкасаться с другим звеном, образуя кинематическую пару

Кинематические пары различают и классифицируют по различным признакам.

1) По числу связей, налагаемых на относительное движение звеньев.

Всякое свободно движущееся в пространстве абсолютно твердое тело обладает шестью степенями свободы или шестью видами независимых возможных движений. Вхождение двух звеньев в кинематическую пару налагает на их относительное движение некоторые ограничения или условия связи; класс кинематической пары (номер класса совпадает с числом условий связи S) всегда находится в пределах от 1 до 5, число оставшихся подвижностей H дополняет число связей до шести, т.е.

На рис. 3 представлены примеры кинематических пар 1 – 5 классов.

2) По характеру контакта звеньев различают пары низшие (требуемое относительное движение звеньев можно получить постоянным соприкасанием их элементов по поверхности) и высшие (требуемое относительное движение можно получить только соприкасанием их элементов по линиям и в точках). Например, трехподвижная пара по

рис. 3, в – низшая, а четырехподвижная по рис. 3, б – высшая.

3) По области относительного движения звеньев пары могут быть плоскими (траектории всех точек в относительном движении звеньев – плоские кривые, расположенные в параллельных плоскостях) и пространственными.

Плоская одноподвижная пара может быть либо вращательной (шарниром – рис. 3, д), либо поступательной (рис. 3, е); пространственная пара может быть, например, винтовой (одноподвижная), цилиндрической (двухподвижная), сферической (двух- и трехподвижная) и т.д.

Механизм, звенья которого образуют только вращательные, поступательные, цилиндрические и сферические пары, называют рычажным.

|  |

| а – пятиподвижная пара (1 класс) | б – четырехподвижная пара (2 класс) |

|  |

| в – трехподвижная пара (3 класс) | г – двухподвижная пара (4 класс) |

|  |

| д – одноподвижная вращательная пара (5 класс) | е – одноподвижная поступательная пара (5 класс) |

| Рис. 3 |

Кинематические цепи.

Систему звеньев, связанных между собой кинематическими парами, называют кинематической цепью.

Классификация кинематических цепей

1) По области движения звеньев цепи бывают плоские (траектории движения точек всех звеньев –– плоские кривые, лежащие в параллельных плоскостях) и пространственные.

2) По признаку наличия разветвлений различают цепи простые (каждое звено цепи входит не более, чем в две кинематических пары) и сложные или разветвленные (некоторые звенья входят в три, или более пары); в разветвленных цепях могут присутствовать так называемые кратные (двойные, тройные и т.д.) шарниры.

3) По признаку наличия в кинематических цепях замкнутых контуров цепи могут быть замкнутыми и незамкнутыми; в замкнутой цепи каждое звено входит не менее, чем в две кинематические пары.

Некоторые дополнительные определения:

обобщенная координата механизма – каждая из независимых координат, определяющих положение всех звеньев механизма относительно стойки;

число степеней свободы (степень подвижности) механизма – число независимых вариаций обобщенных координат механизма;

начальное звено – звено, которому приписывается одна или несколько обобщенных координат механизма;

входное звено – звено, которому сообщается движение, преобразуемое механизмом в требуемые движения других звеньев;

выходное звено – звено, совершающее движение, для выполнения которого предназначен механизм.

Примеры.

Методы силового анализа.

Силовой расчет механизмов без учета трения в кинематических парах допускает применение как аналитических, так и графо – аналитических методов.

В настоящем пособии предпочтение отдано графо – аналитическому методу планов сил.

Поскольку векторный план представляет собой графическое изображение векторного равенства, то при простой форме векторных силовых многоугольников их аналитическая обработка достаточно проста и позволяет рассчитать точные силовые соотношения для заданных положений механизмов.

Нагрузки (виды нагрузок, единицы измерения нагрузок).

Нагрузки – это внешние силы, действующие на конструкцию.

Сила – это мера механического воздействия одного тела на другое.

Единица измерения – ньютон (Н).

Также приблизительно можно принять:

1тонна =1000кг =10000Н =10кН

а) По длительности воздействия – постоянные, временные, переменные.

Б) По характеру приложения – распределённые и сосредоточенные.

В) По характеру воздействия – статические и динамические.

Статическая нагрузка медленно возрастает от нуля до своего конечного значения и остаётся постоянной в процессе работы детали или конструкции.

Динамическая нагрузка мгновенно возрастает от нуля до своего конечного значения и её значение непостоянно в процессе работы детали или конструкции.

Расчетные схемы.

При расчётах в сопромате для упрощения графической части реальные конструкции заменяются расчётными схемами, т.е. вместо чертежа детали или конструкции изображают упрощённую схему и по ней проводят расчёты.