в чем измеряется микротвердость

Микротвердость

Метод определения микротвердости предназначен для оценки твердости очень малых (микроскопических) объемов материалов. Его применяют для измерения твердости мелких деталей, тонкой проволоки или ленты, тонких поверхностных слоев, покрытий и т.д. Важное назначение – оценка твердости отдельных фаз или структурных составляющих сплавов, а также разницы в твердости отдельных участков этих составляющих.

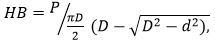

Метод стандартизован (ГОСТ 9450 – 76). В качестве индентора при измерении микротвердости чаще всего как и в случае определения твердости по Викерсу, используют правильную четырехгранную алмазную пирамиду с углом при вершине 136°. Эта пирамида плавно вдавливается в образец при нагрузках 0,05 – 5 H. Число микротвердости HV· определяется по формуле

Кроме четырехгранной пирамиды с квадратным отпечатком стандартом предусмотрено использование алмазных наконечников другой формы: 1) четырехгранной пирамиды с ромбическим основанием, 2) трехгранной пирамиды с треугольным основанием и 3) бицилиндрического наконечника.

По ГОСТу число микротвердости в кгс/мм 2 записывают без единицы измерения с указанием нагрузки в кгс, например 120 HV0,01 (120 – число твердости; 0,01 – нагрузка).

Микротвердость массивных образцов измеряют на металлографических шлифах, приготовленных специальным образом. Глубина вдавливания индентора при определении микротвердости (d/7) составляет несколько микрометров и соизмерима с глубиной получаемого в результате механической шлифовки и полировки наклепанного поверхностного слоя. Поэтому методика удаления этого слоя имеет особенно важное значение.

Наклепанный слой удаляют обычно одним из трех методов: электрополировкой, отжигом готовых шлифов в вакууме или инертной атмосфере и глубоким химическим травлением.

Для определения микротвердости используют приборы типа ПМТ – 3 (рис. 2.78,а). На чугунном основании 1 закреплена колонна 3 с резьбой, а на ней – кронштейн с микроскопом и нагружающим устройством. Для установки кронштейна на требуемой высоте служат гайка 4 и стопорный винт. Микроскоп состоит из тубуса 8, окуляр – микрометра 7, сменного объектива 10 (40- или 8-кратного) и осветительного устройства 9. Для грубой наводки на резкость микроскоп можно перемещать по высоте относительно кронштейна винтом 6, связанным с реечным устройством. Прежде чем вращать винт 6, необходимо ослабить винт, расположенный на правой части кронштейна. Для тонкой наводки на резкость микроскоп перемещают в вертикальном направлении вращением микрометрического винта 5. К нижней части тубуса микроскопа прикреплен механизм нагружения 14.

На рис. 2.78,б показана его схема. Грузики в виде дисков с прорезями надевают на стержень 17, в нижнем конце которого крепится оправка с алмазным индентором 16. Стержень подвешен к кронштейну на двух плоских пружинах 20 и 21. При повороте рукоятки 18 на себя стержень 17 освобождается и перемещается под действием грузов вниз, вдавливая индентор в поверхность образца.

На основании прибора установлен предметный столик 11, который может перемещаться в двух взаимно перпендикулярных направлениях при помощи микрометрических винтов 12 и 13. Кроме того, столик можно поворачивать рукояткой 2 вокруг своей оси на 180°. Для нанесения отпечатка испытуемый образец устанавливают под микроскопом и выбирают на нем место, в котором необходимо измерить микротвердость. Затем перемещают образец так, чтобы выбранное место оказалось под острием алмазной пирамиды (поворотом предметного столика на 180° до упора). После вдавливания индентора и снятия нагрузки с образца, последний вновь переводят под микроскоп и измеряют длину диагонали отпечатка. Для обеспечения точного замера микротвердости прибор должен быть тщательно юстирован. Задача юстировки – точное совмещение оптической оси с осью нагружения при повороте предметного столика на 180°. Иными словами, необходимо добиться, чтобы отпечаток наносился именно на том месте, которое было выбрано под микроскопом. Центрирующее устройство, позволяющее перемещать объектив в горизонтальной плоскости, приводится в действие винтами 15 (см.рис. 2.78,а).

При измерении микротвердости расстояние между центрами соседних отпечатков должно быть не менее двух длин диагонали большего отпечатка. Таким же должно быть расстояние от центра отпечатка до края образца, длина диагонали отпечатка – не более полуторной толщины образца.

Фактически при использовании четырехгранной пирамиды с квадратным отпечатком метод микротвердости – это разновидность метода Викерса и отличается от него только использованием меньших нагрузок и соответственно меньшим размером отпечатка. Поэтому физический смысл числа микротвердости аналогичен HV. Часто наблюдаемые отклонения от равенства чисел микротвердости и твердости по Викерсу, особенно в области P

В чем измеряется микротвердость

Твердость – это способность материала сопротивляться упругой и пластической деформации при внедрении в него более твердого тела (индентора). Т.е. фактически твердость – это тест на вдавливание.

При этом мы определяем, как глубоко проник индентор в материал. Ну а для того, чтобы вычислить значение твердости, надо измерить величину проникновения этого более твердого тела в менее твердое тело (твердость которого мы определяем).

На лабораторных работах мы «проходим» методы Роквелла и Бринелля, реже – Виккерса. В методе Роквелла непосредственно определяют глубину проникновения индентора. В методе Бринелля и Виккерса определяют площадь поверхности отпечатка – чем глубже проник индентор, тем площадь поверхности отпечатка больше.

В принципе, можно измерять твердость практически любых материалов – металлов, минералов, пластмасс, и т.д. Следует только помнить, что для каждого материала используют свой метод определения твердости.

Помимо вида материала способ измерения твердости определяется тем, что именно надо определить. Если надо знать твердость материала «в общем» (усредненно), то надо использовать методы, при которых отпечаток большой, когда под индентор попадает как можно больше материала. Например, чугун имеет неоднородную структуру – там присутствует феррит, перлит, графит, цементит. Поэтому твердость чугуна – это усредненная величина, которая складывается из твердости всех этих структурных составляющих. Твердость чугуна измеряют по методу Бринелля, где используется большой индентор – шарик из твердого сплава. Отпечаток при этом получается большой, он покрывает большую площадь образца, значит мы получим значение твердости чугуна, усредненное по площади, которое является средним по разным фазам.Твердость по Бринеллю пригодна для неоднородных или не очень твердых материалов, например для чугуна, сплавов цветных металлов – алюминия, меди и пр. По Бринеллю можно измерить твердость некоторых пластмасс.

Для твердых материалов используют измерение твердости по Роквеллу. Там тоже происходит усреднение значения твердости. Используется индентор в виде стального конуса или стального шарика, а также алмазная пирамида. Отпечаток по Роквеллу тоже большой, число твердости тоже является средним по разным фазам; в некоторых случаях можно измерить твердость чугуна по Роквеллу шариком (рис.1). На рис.2 показаны отпечатки инденторов Роквелла – шарика (рис.2,а) и алмазной пирамиды (рис.2,б ) в темном поле. Поскольку в темном поле освещены именно наклонные поверхности, то хорошо видно, какую форму имел индентор. Пирамида имеет трехгранную форму. То, что отпечаток имеет наклонные стенки, хорошо видно при большем увеличении- в темном поле на отпечатке пирамиды виден муаровый узор (рис.3).

|  |

| а | б |

|  |

| а | б |

Рисунок 2. Отпечатки индентора твердомера Роквелла: а – шарик, б- алмазная пирамида.

Рисунок 3. Муаровый узор при освещении отпечатка пирамиды (Роквелл) по методу темного поля.

Кстати, не следует забывать, что принципы измерения твердости по Роквеллу и Бринеллю различаются: Бринелль представляет собой частное от деления усилия вдавливания на площадь отпечатка, а Роквелл – отношение глубины проникновения индентора к единице деления шкалы прибора, который измеряет эту глубину (поэтому твердость по Роквеллу безразмерная, а по Бринеллю – измеряется в кг/мм 2 ).

Что делать, если образец очень мал или нам надо измерить твердость объекта меньшей величины, чем величина отпечатка индентора Бринелля или Роквелла? Для этого используются методы микротвердости.Один из них – метод Виккерса. В качестве индентора используется алмазная пирамида, а измеряют величину отпечатка с помощью оптической системы, подобной микроскопу, т.к. отпечаток «захватывает» определенное количество зерен материала. Твердость по Виккерсу тоже дает усредненное значение твердости, но по сравнению с твердостью по Бринеллю или Роквеллу это усреднение берется по гораздо меньшей площади. Твердость по Виккерсу позволяет оценить вклад границ зерен в значение твердости, т.е. показать связь твердости и величины зерна. Отпечаток твердомера Виккерса показан на рис.4 в светлом и темном поле. Его размер по диагонали составляет порядка 300 мкм, т.е. намного больше размера зерна в обычных сплавах.

|  |

| а | б |

Рисунок 4. Отпечатки твердости по Виккерсу в светлом (а) и темном (б) поле.

|  |

| а | б |

Рисунок 6. Отпечатки индентора микротвердомера при измерении микротвердости тонкого слоя, полученного воздействием компрессионной плазмы.

Можно определить микротвердость отдельного зерна (рис.7). Отпечаток индентора при этом меньше размера зерна.

|  |

| а | б |

Рисунок 7. Определение микротвердости зерна бронзы БрБ2 (Cu-2% Be).

В металловедении определяют твердость и микротвердость металлов. В материаловедении также определяют твердость и микротвердость неметаллических материалов. На рис.8 продемонстрировано определение микротвердости политетрафторэтилена. Отпечаток (полученный при небольшой нагрузке) хорошо виден (рис.8,а). При повышении увеличения можно рассмотреть отпечаток в деталях (рис.8,б). Кстати, отпечатки на рис.7 и 8 вогнутые, чего не наблюдается, скажем, на рис.5. Сама пирамида имеет правильную форму, значит изменение геометрии отпечатка – это уже реакция материала после снятия нагрузки. Если стороны отпечатка вогнутые, значит материал стремится вернуть себе сплошность в месте внедрения индентора. Значит, в материале работают напряжения сжатия.

|  |

| а | б |

Рисунок 8. Отпечатки индентора микротвердомера на поверхности политетрафторэтилена.

Рисунок 9. Отпечатки инденторов Бринелля, Роквелла, микротвердомера

|  |

| а | б |

Измерение микротвердости

Рис.10. Общий вид прибора для измерения микротвердости марки ПМ1-3

Прибор имеет два сменных объектива для наблюдения при увеличениях х487 и х!30 (увеличение окуляра х15). При измерении микротвердости применяют нагрузки 0,049; 0,098; 0,196; 0,490; 0,981; 1,962; 4,905 Н, устанавливаемые на шток механизма нагружения. До начала нагружения шток поддерживается арретиром в верхнем положении, но уже при нагрузке 0,049Н и отпущенном арретире он опускается настолько, что делает на микрошлифе отпечаток. Выбор нагрузки зависит от задачи измерения. Центр отпечатка должен быть удален от края микрошлифа или от края соседнего отпечатка не менее, чем на две диагонали отпечатка. Если отпечаток слишком близок к краю, то вдавливание индентора облегчается и значение микротвердости получается заниженным от первого вдавливания, поэтому микротвердость будет завышенной. Если второй отпечаток расположен слишком близким от первого, то второй отпечаток будет находиться взоне, уже наклепанной.

При малой нагрузке велика относительная погрешность в измерении отпечатка и на рззультаты измерения сильнее сказывается качество микрошлифа. Поэтому для измерения средней микротвердости материала желательно использовать небольшую нагрузку 1,962 Н, Но если нужно измерить микротвердость отдельного зерна, приходится снижать нагрузку, пока отпечаток не окажется настолько малым, чтобы до границ зерна оставалось не менее двух диагоналей. Иногда это условие выполнить не удается, тогда полученные значения микротвердости надо рассматривать как относительную характеристику. Даже отпечаток, далеко отстоящий от видимой границы зерна, может давать завышенное или заниженное значение микротвердости из-за того, что под ним на небольшой глубине залегает другая фаза (более твердая или более мягкая): индентор «упирается» в нее или, наоборот, «проваливается» сквозь твердую корку в мягкую подложку. Поэтому разброс измеренных значений микротвердости, как правило, гораздо больше, чем при обычных измерениях твердости. Измерения микротвердости ценны только при правильной статистической обработке данных. Вдавливание индентора в образец под действием груза на штоке осуществляется при повороте рычага арретира 11 приблизительно на пол-оборота. Диагональ полученного отпечатка измеряют окулярным микрометром 12.

При измерении микротвердости испытываемый образец или микрошлиф с помощью прижимных лапок или пластилина устанавливают на предметный столик, повернутый рукояткой в крайнее правое положение до упора, под объектив 8. Затем вращением винтов 9 и 10 наводят на фокус поверхность образца (микрошлифа), вращением главной линзы окуляра 7 устанавливают на резкость нити окулярного микрометра 12, а вращением барабана окулярного микрометра переводят двойной штрих и перекрестие нитей в центр поля зрения на деление 4 шкалы. При этом полный оборот барабана (100 малых делений на барабане) соответствует перемещению двойного штриха и перекрестия нитей на одно деление шкалы. Выбранное для нанесения отпечатка место подводят путем перемещения предметного столика 6 его винтами под перекрестие нитей и окончательно наводят на фокус поверхность образца вращением винта 10. Выбрав груз и поместив его на шток механизма нагружения, осторожно поворачивают рукояткой предметный столик 6 в крайнее левое положение до упора и производят вдавливание индентора путем медленного и равномерного поворота одним пальцем на себя рычага арретира 11. После выдержки в течение 4-7 с под нагрузкой ее снимают, медленно и равномерно поворачивая от себя рычаг арретира 11, а затем с помощью рукоятки предметного столика переводят его в крайнее правое положение до упора и измеряют окулярным микрометром диагональ полученного отпечатка. Для этого левый угол перекрестия нитей окулярного микрометра, расположенного справа от отпечатка, подводят вращением барабана окулярного микрометра к его правому углу так, чтобы толщина нитей оставалась вправо от контура отпечатка и производят отсчет показаний шкалы и лимба барабана окулярного микрометра (рис.11): к цифре слева от двойного штриха, показывающей сотни делений, прибавляют показания лимба барабана. Затем вращением барабана окулярного микрометра подводят правый угол перекрестия нитей к левому углу отпечатка, производят отсчет показаний шкалы и лимба барабана и вычитают из значения первого отсчета значение второго, умножают на цену деления лимба барабана, равную 0,3 мкм и определяют длину диагонали отпечатка. В зависимости от длины диагонали и используемой нагрузки по табл.4 находят значение твердости Н. Для достоверного определения микротвердости необходимо выполнить массив измерений на нескольких образцах и статистически его обработать. С учетом значительной вариабельности экспериментальных данных о микротвердости металлов и сплавов при измерениях приходится анализировать достаточно большие статистические коллективы (20-100 отпечатков).

Рис,11, Схема измерения длины диагонали отпечатка окулярным микрометром: а, б различные этапы измерения

Значения микротвердости Н,, в зависимости от диагонали отпечатка при нагрузке Р = 0,981 Н

| Диагональ отпечатка d, мкм | |||||||||

| — | — | — | — | — | |||||

| 80S | |||||||||

| 98,8 | 97,4 | 96,0 | |||||||

| 94,6 | 93,3 | 92,0 | 90,7 | 89,4 | 88,2 | 87,0 | 85,8 | 84,7 | 83,5 |

| 82,4 | 81,3 | 80,3 | 79,2 | 78,2 | 77,2 | 76,2 | 75,2 | 74,3 | 73,4 |

| 72,4 | 71,5 | 70,7 | 69,8 | 69,0 | 68,1 | 67,3 | 66,5 | 65,7 | 64,9 |

| 64,2 | 63,4 | 62,7 | 62,0 | 61,3 | 60,6 | 59,9 | 59,2 | 58,5 | 57,9 |

| 57,2 | 56,6 | 56,0 | 55,4 | 54,8 | 54,2 | 53,6 | 53,0 | 52,5 | 51,9 |

| 51,4 | 50,8 | 50,3 | 49,8 | 49,3 | 48,8 | 48,3 | 47,8 | 47,3 | 46,8 |

| 46,4 | 45,8 | 45,4 | 45,0 | 44,6 | 44,2 | 43,8 | 43,2 | 42,8 | 42,4 |

| 42,0 | 41,6 | 41,2 | 40,8 | 40,6 | 40,2 | 39,8 | 39,4 | 39,0 | 38,6 |

| 38,3 | 38,0 | 37,6 | 37,4 | 37,0 | 36;6 | 36,4 | 36,0 | 35,6 | 35,4 |

| 35,0 | 34,8 | 34,4 | 34,2 | 33,8 | 33,6 | 33,4 | 33,0 | 32,8 | 32,4 |

| 32,2 | 31,9 | 31,7 | 31,4 | 31Д | 30,9 | 30,6 | 30,4 | 30,2 | 29,9 |

| 29,7 | 29,4 | 29,2 | 29,0 | 28,7 | 28,5 | 28,3 | 28,1 | 27,9 | 27,6 |

| 27,4 | 27,2 | 27,0 | 26,8 | 26,6 | 26,4 | 26,2 | 26,0 | 25,8 | 25,6 |

| 25,4 | 25,3 | 25,1 | 24,9 | 24,7 | 24,5 | 24,3 | 24,2 | 24,0 | 23,8 |

| 23,6 | 23,5 | 23,3 | 23,2 | 23,0 | 22,8 | 22,7 | 22,5 | 22,4 | 22,2 |

| 22,1 | 21,9 | 21,8 | 21,6 | 21,5 | 21,3 | 21,2 | 21,0 | 20,9 | 20,7 |

| 20,6 | — | — | — | — | — | — | — | — |

Примечание. Для определения значения микротвердости Н при любой другой величине нагрузки приведенное в таблице значение твердости Н необходимо умножить на коэффициент Р/0,981. Например, при Р=0,196 Н диагональ отпечатка 30 мкм дает значение твердости Н 412.

В процессе измерения микротвердости следует также проверить центровку оптической оси микроскопа. Если полученный отпечаток (при установленном ранее двойном штрихе в центр поля зрения на деление 4 шкалы) значительно удален от перекрестия, то необходимо осторожно с помощью специальных центровочных винтов осуществить совмещение центра отпечатка с перекрестием нитей и затем еще раз проверить центровку оптической оси микроскопа.

Отпечаток часто имеет неровный контур. В этом случае перекрестие нитей следует подводить так, чтобы площадь выступающей за перекрестие части отпечатка была равна площади внутри перекрестия, не занятой отпечатком.

Что такое твердость и как ее измерить?

Понятие твердости

Твердостью называют свойство материала сопротивляться внедрению в его поверхность индентора.

В чем измеряется твердость?

Существуют два основных способа отображения твердости материалов:

По каким методам можно измерять твердость?

В настоящее время разработано много способов определения твердости металлов, таких как:

Среди всех этих способов наибольшую популярность получил способ внедрения индентора под действием статической нагрузки. Основными методами для измерения твердости являются: Бринелль, Роквелл, Виккерс, Шора.

Требования к измерению твердости

К самому распространенному способу измерения твердости, предъявляются следующие требования:

Как рассчитать твердость материала?

Чем выше твердость, тем более высокая нагрузка нужна для определения его твердости. Чем точнее метод, тем выше требования к подготовке испытательной поверхности материала. Соответственно нам необходимо подобрать метод определения твердости, дающий минимальную погрешность при минимальном повреждении поверхности и минимальных затратах на подготовку поверхности к испытанию.

, кгс/мм 2

, кгс/мм 2