в чем измеряется блеск покрытия

Классификация лакокрасочных покрытий по степени блеска

Под блеском понимают способность покрытия зеркально, без рассеивания, отражать падающий на нее свет.

Степень блеска измеряется блескомером и представляет собой отношение отражения света от покрытия к отражению света от гладкой черной стеклянной поверхности, выраженное в процентах или единицах глосс.

Абсолютно зеркальная поверхность имеет блеск 100 глосс, абсолютно матовая — 0 глосс.

Разные производители лакокрасочных материалов применяют различные системы классификации покрытий по степени блеска.

Например, в соответствии с ГОСТ 9.032-74 (Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения) лакокрасочные покрытия делятся на высокоглянцевые, глянцевые, полуглянцевые, полуматовые, матовые и глубоко матовые.

| Тип покрытия | Степень блеска, % |

| Высокоглянцевый | Более 59 |

| Глянцевый | 50-59 |

| Полуглянцевый | 37-49 |

| Полуматовый | 20-36 |

| Матовый | 4-19 |

| Глубоко матовый | не более 3 |

В государственном стандарте Республики Беларусь СТБ 1871-2008 (Мебель. Покрытия защитно-декоративные. Технические требования и методы) степень блеска, которую должно иметь покрытие, зависит от его категории качества.

| Тип покрытия | Степень блеска (первая категория), %, для гладких покрытий | Степень блеска (первая категория), %, для рельефных покрытий |

| Высокоглянцевый | Более 65 | — |

| Глянцевый | 50-65 | Более 39 |

| Полуглянцевый | 20-49 | 12-39 |

| Матовый | Не более 20 | Не более 12 |

Среди европейских производителей ЛКМ наиболее широко распространено деление лакокрасочных покрытий на 6 групп:

| Тип покрытия | Степень блеска, единиц |

| Высокоглянцевый (High gloss) | более 80 |

| Глянцевый (Gloss) | 61–80 |

| Полуглянцевый (Satin, Semi-gloss) | 36–60 |

| Полуматовый (Eggshell) | 11–35 |

| Матовый (Mat, Matte) | 6–10 |

| Совершенно матовый (Flat) | 0–5 |

Известный бренд лакокрасочных материалов для мебельной индустрии Sayerlack использует свою классификацию:

| Степень блеска (глянец) | Название степени блеска |

| 0-5% | Глубоко матовый |

| 6-20% | Матовый |

| 21-40% | Полуматовый (шелковисто-матовый) |

| 41-70% | Полуглянцевый |

| 71-95% | Глянцевый |

| Более 95% | Высокоглянцевый |

Степени глянца, которые может обеспечить лакокрасочный материал, указываются в его спецификации.

Важно: Заказчики лакокрасочных материалов (покрытий) могут определять понятия матовый и глянцевый по-своему. Поэтому, если заказчик хочет получить, например, ЛКМ с «полуматовым» блеском, желательно, чтобы он указал требуемую степень блеска на образце-выкрасе. В этом случае будут исключены возможные недоразумения между заказчиком и поставщиком в понимании того, какой именно блеск требуется.

Измерение блеска покрытий (теория и практика). Блескомеры TQC.

Достоверность точности измерений блеска.

Эстетические свойства продукции становятся всё более важными в современном производстве. В 20-м веке измерение блеска стало одним из стандартных параметров контроля при оценке внешнего вида покрытий. Используемые в настоящее время спецификации были разработаны на основании критериев остроты блеска и численного значения блеска, полученного блескомером.

Производители покрытий, изготовители измерительного оборудования и разработчики стандартов стремятся достичь или максимально поднять планку требований к величине блеска.

Но насколько осуществимы все эти устремления?

Измерение блеска стало популярно в 70-е годы, когда германские производители тестового оборудования освоили массовое производство недорогих блескомеров, началась разработка соответствующих стандартов и внедрение в производственные линии. Первые блескомеры копировали принцип работы используемых в то время лабораторных установок для бумажной промышленности. В процессе совершенствования технологии и появления более строгих требований к внешнему виду и блеску, величина допуска стремительно снижалась. Но в то время, пока некоторые производители блескомеров пытались достичь сходимости 0,1 GU (Gloss Unit – единиц блеска), на практике, конечным пользователям зачастую было достаточна точность всего лишь в 1 GU.

Действительно ли это достаточная точность?

Для ответа на этот вопрос рассмотрим, на чем основаны требования международных стандартов измерения блеска и как эти измерения производятся.

Для численной оценки величины блеска нужна соответствующая шкала и точки отсчета. Текущие стандарты определяют контрольные точки 0 GU и 100 GU. При этом значению 0 GU соответствует матовая поверхность с нулевым отражением, а значению 100 GU соответствует черная глянцевая поверхность. На основании силы света определенной длины волны, отраженного от измеряемой поверхности и зависящей от угла падения и отражения, расчитывается индекс отражения. Вычисления производятся по формулам Френеля для отражения и преломления света. На первый взгляд данный подход кажется достаточно основательным, но из-за несоответствия спецификаций ASTM и ISO он приводит к различным результатам. Дело в том, что по стандарту ASTM, для измерения опорной точки 100 GU используется спектральная линия гелия (d), а по стандарту ISO спектральная линия натрия (d1). Различие этих длин волн составляет всего лишь 1,7 нм, но когда речь идет о международных стандартах, даже такое незначительное различие может привести к нежелательным результатам.

Во вторых, на точность измерения также воздействуют и неспецифические факторы. Так, например, шероховатость поверхности калибровочной пластины не учитывается ни формуле Френеля, ни в соответствующих стандартах. Ряд стандартов регламентирует даже плоскость поверхности пластины, но шероховатость определяют лишь описательно, как «полированную» (насколько полированную?). Однако шероховатость пластины оказывает непосредственное влияние на отражение поверхности. Калибровочные пластины различных производителей изготавливаются из одного и того же материала, но они имеют различную шероховатость и текстуру поверхности. И нестотря на то, что формулы Френеля и действующие стандарты предполагают у них одну и ту же величину блеска, при измерении в сертифицирующих лабораториях не удается найти и двух одинаковых.

Таким образом возникает вопрос: «А не влияет ли на блеск шероховатость поверхности?». И ответ однозначен: «Да, влияет, и это влияние значительно».

| Стандарт | Длина волны, нм | Множитель | Спектральная линия | Финишная обработка | GU |

|---|---|---|---|---|---|

| ISO 2813 | 587,6 нм | 1,567 | d (гелий) | Менее 2х интерференционных колец на см. | 100 |

| ASTM D523 | 589,3 нм | 1,567 | D1 (натрий) | Полировка | 100 |

| ISO 7668 | Не указано | 1,567 | Не указано | Менее 2х интерференционных колец на см. | 100 |

| JIS Z8741 | Видимый спектр | 1,567 | гелий | Не указано | 100 |

| ASTM C584 | Не указано | 1,540 | Не указано | Полировка | 94 |

| ASTM D1455 | Не указано | 1,567 | Не указано | Полировка | 100 |

| ASTM D2457 | Не указано | Френель | Не указано | Полировка | 100 |

В таблице 1 показаны основные параметры, используемые в нескольких ведущих стандартах. Незначительные несоответствия этих параметров являются причиной различия блеска на несколько единиц GU.

Как показано на графике 1, чем выше шероховатость поверхности, тем меньше её блеск.

График 1 показывает зависимость блеска от шероховатости. Изменение кривой блеска коррелируется с кривой значений Ra (шероховатость). Все данные получены на черных калибровочных пластинах, изготовленных из одного материала и маркированых одним индексом отражения.

Обе причины, шероховатость поверхности и длина волны используемой линии спектра, на протяжение длительного времени являются постоянными препятствиями, нарушающими единство международных спецификаций, что делает невозможным совместное использование нескольких стандартов одновременно, хотя конструкция и геометия блескомеров во всех современных стандартах едины и допускают это. Такова плата за назначительное расхождение графиков, показанных в таблице 1. Это расхождение наблюдается даже в данных ведущих мировых сертифицирующих лабораторий NIST и BAM, так как NIST опирается на стандарт ASTM, а BAM на ISO.

Проблема усложняется тем, что в данном случае трудно получить прямую выгоду от достижения гармонии между стандартами. В идеале, выгодой стал бы положительный результат эксперимента, наука в чистом виде. В технической литературе не представлено каких-либо значимых исследований влияния шероховатости поверхности на блеск и отражение. Хотя, конечно, существуют несколько важнейших и схожих по направлению параметров измерения, но что служит для них эталоном? И мутность (Haze), и искажение (DOI), и «апельсиновая корка» (Orange Peel) являются относительными и не имеют международных стандартов. Теоретически они могли бы использоваться в стандарте блеска, но на данный момент вызывают больше вопросов, чем ответов.

Ряд научных исследований были произведены с использованием теории рассеивания света на шероховатой поверхности Бекмана-Кирхгофа, но отсутствие математической модели не позволяет связать эту теорию с формулой Френеля. Ожидается, что дальнейшие научные разработки приведут к созданию единой системы, которая объединит существующие стандарты и создаст окончательный и недвусмысленный вариант определения параметров калибровочной пластины для измерения блеска, соответствующий одновременно и стандарту ISO и стандарту ASTM.

Однако помимо неопределенности в использовании стандартов существует ещё один важный повод для беспокойства. Речь идет о возможности осуществлять периодический контроль точности измерений. Для всех сертифицированных лабораторий очень важно регулярно поверять их калибровочные пластины. При этом желательно, чтобы точность значения поверочных пластин на порядок превышала точность проверяемой. Это, в свою очередь, также предполагает и ежегодную проверку состояния самих поверочных пластин.

Многие сертифицированные по ISO 17025 калибровочные лаборатории производят поверку пользовательских пластин, поставляемых в комплекте с обычными блескомерами, измеряя их такими же обычными блескомерами. Эти блескомеры калибруются по сертифицированным пластинам BAM, которые в диапазоне 100 GU имеют точность ±1 GU. Этот разброс точности складывается со сходимостью и воспроизводимостью обычных блескомеров, используемых для процесса поверки, что дает суммарную ошибку уже в несколько единиц блеска (GU).

Теперь самое время вернуться к вопросу о достоверной точности существующих стандартов!

Первичные поверочные стандарты от BAM и NIST должны поверяться в соответствии с их индексами отражения. Но за последние 15 лет ни разу не производилась перекрестная проверка стандартов между этими ведущими институтами. Множество аспектов, относящихся к измерению блеска, таких, как взаимосвязь между шероховатостью и блеском, длина волны спектральной линии, мнимая линейность шкалы блеска до сих пор не выяснены и нуждаются в проработке.

| Угол | Сходимость | Воспроизводимость |

|---|---|---|

| 20° | 3 GU | 4 GU |

| 60° | 2 GU | 3 GU |

| 85° | 1 GU | 2 GU |

Таблица 2. Рекомендованная в новой редакции ISO 2813 сходимость и воспроизводимость данных измерений блескомеров

Выводы

Комиссия ISO сделала первый шаг, обновив стандарт ISO 2813. Однако это решило только часть вопросов. Основа проблемы лежит в самом первичном стандарте. Все данные измерений отталкиваются от одной единственной опорной точки, полученной на стеклянной пластине, при неподтвержденной линейности шкалы. В идеале желательно разработать несколько материалов, обладающих необходимой надежностью, и выбрать дополнительные промежуточные точки на шкале. На основании этих материалов также желательно подтвердить или опровергнуть предположение о линейности шкалы блеска. Остро ощущается необходимость проведения исчерпывающего научного исследования влияния шероховатости и длины волны на блеск, с целью создания детального, не оставляющего вопросов описания первичных стандартов блеска для ISO и ASTM. Эти первичные стандарты должны иметь точность на порядок выше точности поверяемых блескомеров.

Подобное научное исследование оказало бы огромное влияние на индустрию. Все спецификации блеска были бы изменены на более реалистичные и корректные. Несмотря на то, что для большинства производств критерием качества внешнего вида товара является величина блеска, осознание принципиального несовершенства существующей концепции требует коренного пересмотра критериев оценки и точности получаемых данных.

Выбор блескомера

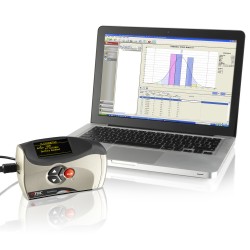

В качестве рекомендации хотелось отметить блескомеры компании TQC, Нидерланды. Компания TQC уже более 30 лет занимается производством оборудования для лабораторных испытаний и активно участвует в разработках и корректировках международных стандартов. Сотрудники компании TQC состоят в действующих комиссиях ISO, поэтому можно смело утверждать, что именно приборы TQC соответсвуют современным стандартам. Богатый функционал блескомеров и европейское качество выделяют блескомеры TQC из множества остальных приборов. А благодаря тому, что компания TQC сама производит данные блескомеры и все комплектующие к ним, то и цена данных блескомеров выгодно отличается от цен других европейских, американских и японских производителей.

На Российском рынке представлено 3 модификаци блескомеров:

Технические характеристики блескомеров TQC:

Как измерить степень блеска окрашенной поверхности

Измерение степени блеска окрашенной поверхности необходимо для поддержания стабильности результата работы.

Даже при использовании финишного состава со стабильным собственным уровнем блеска результат в значительной степени зависит от:

Степень блеска измеряется как относительное количество (в %) зеркально отражённого от поверхности света в общем отражённом световом потоке.

На практике используется единица блеска «глосс», что в переводе на русский язык означает «блеск».

Современные измерители степени блеска

Современные измерители степени блеска представляют собой миниатюрные, меньше мобильного телефона аппараты, позволяющие измерять степень блеска мелких деталей мебели и сравнивать блеск на разных участках.

|

|---|

| Рис. 1. Измеритель степени блеска |

| Видео.1. Современный трехугловой блескомер ChinaSpec HP-380 |

Когда блескомеры показывают степень блеска более 100 глосс

Однако, от стеклянного эталона отражается далеко не весь свет, большая часть света поглощается внутри пластинки. Поэтому блескомеры могут давать показания и более 100 глосс, например, на полированном металле можно получить показание блескомера более 1000 глосс.

На прозрачных высокоглянцевых покрытиях отсчёты блескомеров могут заметно превышать 100 глосс (меряется суммарное отражение от двух границ раздела). Поэтому блеск прозрачных покрытий полагается измерять на чёрном стекле.

Следует учитывать, что открытопористая структура отделки может вносить свою долю диффузного отражения, так что измеряемая степень блеска может быть меньше, чем блеск того же лака на гладкой поверхности, который и указывается в спецификациях на ЛКМ.

Традиционно выделяют шесть степеней блеска лакокрасочных материалов:

Степень блеска современных лаков и эмалей указывается в спецификациях с точностью до нескольких %.

Ни разу не проверяли степень блеска покраски мебельных фасадов из МДФ, просто потому что не было такого прибора. Блескомер на видео, если поискать в интернете, стоит порядка 1600 евро, миниатюрный блескомер ZGM 1120 с прямой передачей данных на ПК стоит более 3000 долларов, получается, что оценить блеск могут себе позволить крупные предприятия со своими лабораториями.

Степень блеска

Степень блеска – важный показатель для декоративных и эксплуатационных свойств покрытий, в том числе полимерных полов.

С точки зрения физики, степень блеска покрытия (поверхности) – это величина интенсивности рассеивания света. Чем сильнее свет рассеивается, тем более матовой выглядит поверхность.

Для измерения – определения степени блеска лакокрасочных покрытий используется фотоэлектрический метод. Прибор называется «Блескомер» и принцип его действия достаточно прост. На поверхность направляется пучок света под углом 60°. Часть света рассеивается, часть отражается под тем же углов и попадает на фотоприемник. Количественная оценка степени блеска выражается в %.

Для классификации степень блеска красок, лаков, эмалей делят на группы.

Классификация покрытий по степени блеска.

| Группа блеска | Степень блеска, % |

|---|---|

| Высокоглянцевый | более 80 |

| Глянцевый | 61-80 |

| Полуглянцевый | 36-60 |

| Полуматовый | 11-35 |

| Матовый | 6-10 |

| Глубоко матовый | 0-5 |

Какую степень блеска выбрать

Мы не будем рассматривать выбор глянцевого или матового покрытия с точки зрения дизайна, это «не наша епархия».

Остановимся на эксплуатационных свойствах полимерных полов с разной степенью блеска.

Чем больше матовость покрытия (краски или лака) тем больше поверхность «собирает» грязь и сложнее моется, убирается.

Дело в том, что степень блеска покрытия зависит от микронеровности поверхности. Чем более гладкая поверхность – микронеровности меньше, тем более глянцевая поверхность, и наоборот, чем больше микронеровность, тем больше матовость.

Чем более матовая степень блеска, тем меньше видны неровности поверхности. Те, кто не может (или не хочет) сделать качественные ровные полимерные полы, пытаются за счет применения матового лака (краски, эмали) скрыть дефекты поверхности, но за это приходится расплачиваться сложностью уборки.

Наши рекомендации: если всё-таки требуется не глянцевая поверхность, применяйте полуглянцевые или полуматовые лаки или краски. Матовый или глубоко матовый лак (эмаль, краску) применяйте только тогда, когда этого обязательно требуют дизайнерские решения.

БЛЕСК ПОКРЫТИЯ

(глянец) степень отражающей способности поверхности, покрытой лакокрасочным составом.

Блеск лакокрасочных покрытий в значительной мере зависит от состояния (гладкости) поверхности и последующей ее обработки. Если размер неровностей поверхности меньше длины волны, то доля зеркально отраженного света по отношению к диффузному довольно велика. Если размер неровностей поверхности намного больше длины волны (шероховатая поверхность), то велика доля диффузно отраженного света.

Измерение степени блеска осуществляют при угле отражения 60 градусов. Величина блеска покрытия – это отношение отражения света от покрытия к отражению света от гладкой черной стеклянной поверхности (коэффициент отражения nd = l,567), выраженное в процентах. Степень блеска находится в пропорциональной зависимости от соотношения пигмента и смолы: в матовых красках используется больше пигмента, в глянцевых – смолы.

Соответственно, покрытия могут быть высокоглянцевые, глянцевые, полуглянцевые, полуматовые и глубоко матовые. Как правило, рецептуры красок для глянцевых покрытий состоят из большого количества полимерных дисперсий и низкого содержания пигментов и наполнителей. Они являются самыми прочными и влагостойкими, так как содержат сравнительно высокую концентрацию смолы, которая превращается в прочную пленку после испарения растворителя. Однако в последнее время с развитием технологий полуглянцевые и полуматовые краски приближаются по уровню прочности (износостойкости) к глянцевым краскам.

На уровень блеска также существенно влияет тип дисперсии, диоксида титана, коалесцента, загустителя и дисперсанта. Основным условием высокого блеска покрытия является хорошая совместимость добавок, используемых в рецептуре, с дисперсией.

Стоит также отдельно отметить уровень прочности блеска покрытия. Этот показатель зависит от устойчивости пленкообразователя к фотоокислительной деструкции, а также от толщины его слоя на поверхности частиц пигментов. В свою очередь уменьшение устойчивости блеска покрытий с увеличением объемной концентрации пигментов обусловлено уменьшением толщины поверхностного слоя пленкообразователя и увеличением поглощения УФ-излучения в поверхностном слое покрытия.

Повышение блеска покрытий позволяет улучшить их атмосферостойкость, поскольку гладкие поверхности имеют более сильное отражение, а также удерживать меньше влаги и загрязнений.