гальванизированный металл что это

Что такое гальваника металла, детали и виды процесса

Описание процесса гальванического покрытия металла. В каких случаях применяется и с какой целью. Методы гальванирования. Применяемое оборудование и материалы для нанесения покрытий.

Операция гальванического покрытия металлов заключается в нанесении на поверхность металлического изделия тонкой пленки из такого же материала с использованием электролита. В процессе обработки детали молекулы покрывающего металла переносятся токопроводящим раствором и проникают в верхний слой изделия. В итоге происходит внедрение одного металла в поверхностное пространство другого.

Как результат, такой гальванический метод позволяет металлоизделиям приобретать дополнительную твердость, устойчивость к коррозии и износостойкость. У металла с гальваническим покрытием значительно повышается декоративность.

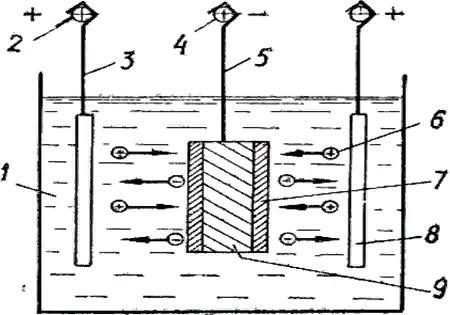

Для проведения гальванического процесса необходима ванна, которая является основой всего оборудования. В нее заливается токопроводящий раствор, в который помещаются 2 анода.

Для гальванизации металлов существуют линии оборудования. Устанавливаются они в отдельных цехах. Поскольку работа связана с химическими реактивами, в помещении монтируется вентиляция.

Несмотря на сложность гальванического процесса, он достаточно хорошо изучен. Поэтому его можно проводить и в домашних условиях. При этом следует помнить основное правило: общая площадь анодов должна превышать этот же параметр обрабатываемой детали.

Для чего гальванизируют металл

Во время гальванической обработки металла преследуются определенные цели. Все зависит от условий, в которых будет работать данное изделие, и требований, которые к нему будут применяться.

Цели гальванизации металла бывают следующие:

Процесс гальванизации металлов отличается характерной особенностью. На поверхности изделий формируется пленка. Вне зависимости от сложности конфигурации ее толщина везде будет одинаковая. Это особенно важно, когда на первый план выходит внешний вид продукции.

Методы гальваники

Процесс гальванического покрытия металла

Гальваническая обработка металла состоит из 3 этапов:

О совместимости гальванических пар таблица дает наглядное представление.

| Металл | Алюминий | Бронза | Дюраль | Латунь | Медь | Никель | Олово | Сплав олово со свинцом | Углеродистая сталь и чугун | Хром | Цинк |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Алюминий | + | — | + | — | — | — | — | — | + | — | + |

| Бронза | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Дюраль | + | — | + | — | — | — | — | — | + | — | + |

| Латунь | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Медь | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Никель | — | + | — | + | + | + | Пайка | Пайка | + | Отсутствуют данные | + |

| Олово | — | Пайка | — | Пайка | Пайка | Отсутствуют данные | + | + | + | Отсутствуют данные | + |

| Сплав свинца с оловом | — | Пайка | — | Пайка | Пайка | Пайка | + | + | + | Отсутствуют данные | + |

| Углеродистая сталь и чугун | + | — | + | — | — | + | + | + | + | + | + |

| Хром | — | + | — | + | + | Отсутствуют данные | Отсутствуют данные | Отсутствуют данные | + | + | + |

| Цинк | + | — | + | — | — | + | + | + | + | + | + |

Используемые материалы и оборудование

Исключение составляет холодное цинкование, совершаемое «Гальвонолом». Это жидкая суспензия, которая непосредственно наносится на металл. Отличается неустойчивостью к некоторым растворителям, поэтому нуждается в финишном покрытии.

Различается несколько групп гальванических ванн:

В ванну помещаются анодные пластины. Изготавливаются из разных материалов. Их основная задача заключается в восполнении убывающего металла с изделия в процессе гальванизации.

Важными составляющими являются разновидность электролита и плотность тока. Эти параметры меняются в зависимости от вида операции.

Составы цианидных ванн для серебрения представлены в таблице.

| Состав | Номер электролита | |||

|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |

| Цианистое серебро | 2 | 6 | 30 | 100 |

| Цианистый натрий | 70 | 70 | — | — |

| Цианистый калий | — | — | 70 | 100 |

| Углекислый натрий | 10 | 10 | — | — |

| Углекислый калий | — | — | 10 | 25 |

| Гипосульфит натрия | — | — | 0,4 | 0,5 |

| Аммиак водный, мл/л | — | — | 1-2 | 2 |

| Едкий калий | — | — | — | 15 |

Величина плотности тока оказывает влияние на структуру формируемого осадка. Измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

Такой параметр имеет важное значение во время работы. При низкой величине плотности осадка вообще не образуется. Слишком большая его величина приводит к образованию порошкового отложения. Поэтому гальванический процесс требует контроля этого показателя.

Виды гальванических покрытий

Хромирование

Это процесс внедрения в поверхность металла хрома с использование электролита под воздействием тока. В результате изделие приобретает коррозионную устойчивость к агрессивной среде. Увеличивается твердость поверхностного слоя. Обработанные детали находят применение во многих отраслях промышленности.

Цинкование

Травление

Травление – это электролитическое снятие поверхностного слоя с изделия. Процедура проводится с целью обнаружения внутренних дефектов, устранения ржавчины или окислов. После такой операции часто детали подвергаются финишному покрытию. Обработанные поверхности заготовок хорошо сопрягаются друг с другом.

Золочение и серебрение

Золочение и серебрение применяются в ювелирном деле. Ванна заполняется электролитом, куда опускается обрабатываемое украшение. В электролите растворяются ионы серебра или золота. По окончании процедуры на поверхности изделия образуется тонкий поверхностный слой драгоценного металла.

Меднение

Меднение является промежуточной операцией, поскольку такая поверхность плохо противостоит коррозии. С течением времени она окисляется. В дальнейшем идет наслоение еще одного покрытия. В качестве электролитов используются щелочные и кислотные составы.

Латунирование

При работе используются цианистые электролиты меди, цинка, натрия или калия. Латунная поверхность наносится с целью улучшения декоративных качеств. Особенно это касается белого латунирования. Еще такой обработке подвергаются стальные заготовки, которые обклеиваются резиной.

Гальваника алюминия

К гальваническим покрытиям алюминия относятся сочетания:

Работа с алюминием и его сплавами сопровождается определенными трудностями. На их поверхностях присутствует окисная пленка, которая затрудняет процесс гальванизации.

Гальваническое покрытие металлических изделий проводится не только в промышленных масштабах. Домашние условия тоже позволяют заняться этим видом деятельности. Если у кого-то есть опыт проведения таких мероприятий, большая просьба поделиться им в комментариях к этой статье.

Гальваническое покрытие металла

Вопросы, рассмотренные в материале:

Существуют различные способы защиты металлов от возникновения коррозии. Одним из наиболее распространенных из них является нанесение гальванических покрытий. К тому же, гальваническое покрытие металла способствует повышению износостойкости, электропроводности и других характеристик защищаемого изделия. Из этой статьи вы узнаете о том, каким образом выполняется гальваническое покрытие, какие при этом необходимо соблюдать требования, какие свойства приобретают металлы после подобной обработки.

В каком случае требуется гальваническое покрытие металла

Гальваническое покрытие металла является, по сути, электрохимическим процессом, в котором, помимо обрабатываемого изделия, принимают участие электролит, два электрода и электрический ток. Электролит представляет собой токопроводящую жидкость, в которой под воздействием электрического тока выделяются молекулы металла, оседающие затем на поверхности обрабатываемой детали и покрывающие ее тонкой пленкой.

Отличительной особенностью гальванического покрытия является то, что металл не просто наносится на нужную поверхность, а его молекулы проникают в поверхностный слой изделия.

Технология начала применяться в 1838 году благодаря ученому Борису Якоби. Он первым начал активное внедрять гальванику в различные сферы производства. Затем его изобретение начало использоваться монетными дворами, художниками-ремесленниками, промышленными предприятиями.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Впрочем, своим названием этот способ защиты металлов от коррозии обязан итальянскому ученому Луиджи Гальвани, начавшему изучать электрохимическую технологию обработки изделий практически в то же время, что и Борис Якоби.

Гальваническое покрытие металлов преследует различные цели. К примеру, для выполнения гальванического хромирования обрабатываемое изделие покрывается слоем никеля. В большинстве случаев такие слои предназначены для повышения защитных и декоративных характеристик изделий. Также при помощи гальваники можно создавать точные копии деталей, в том числе со сложным рельефом поверхности. Этот процесс носит название гальванопластики.

Преимущества гальванического покрытия металлов заключаются в следующем:

Основные виды гальванических покрытий металлов

В настоящее время гальваническое покрытие изделий выполняется при помощи различных металлов, образующих тонкую пленку, которая придает деталям и конструкциям надежную защиту.

Среди основных видов гальванических покрытий металлов можно выделить следующие:

Это процедуру называют медированием.

Будучи нанесенной на поверхности самых различных металлов, медь образует очень прочную защитную пленку. В большинстве случаев медирование выполняется при помощи медного купороса.

Также достаточно часто используется гальваническое покрытие серебром – серебрение. В результате поверхность изделий покрывается серебристой пленкой, придающей металлам разнообразные полезные свойства. Кроме того, предметы, обработанные таким образом, приобретают более привлекательный и дорогой внешний вид.

Особую роль гальваника играет в ювелирном деле. Ее основная задача в этом случае заключается в повышении декоративных характеристик обрабатываемых изделий.

Рекомендуем статьи по металлообработке

Все чаще стало применяться и гальваническое покрытие драгоценными металлами, в том числе золотом – золочение. Покрытая золотом поверхность изделий приобретает привлекательный и дорогой внешний вид, кроме того, золотая пленка защищает от появления коррозии.

Отметим также, что золочение используется, в том числе и в отношении изделий из золота, практически в два раза повышая твердость их поверхностного слоя. К тому же золотая пленка, которой покрывается ювелирное изделие, придает ему большую яркость и привлекательность, как бы подсвечивая изнутри.

Гальваническое покрытие металлов хромом придает им большую прочность и устойчивость к агрессивным воздействиям внешней среды.

Хром покрывает поверхность тонкой пленкой, наделяющей изделия защитными и эстетическими характеристиками.

Оно отличается экономичностью.

Подобный метод оптимален в случаях, когда требуется придать металлическим изделиям и конструкциям прочность и устойчивость к разного рода воздействиям внешней среды.

Распространенным является гальваническое покрытие черных металлов цинком – цинкование. В результате на поверхности изделий формируется защитный слой, для которого характерна высокая устойчивость к возникновению коррозии.

Металлические изделия, обработка которых была выполнена при помощи цинкования, могут в течение долгого времени использоваться в условиях высокой влажности, и даже постоянный контакт с пресной и соленой водой не повлияет отрицательно на их первоначальные характеристики. Цинкование применяют для покрытия трубопрокатной продукции, различных емкостей, элементов кровельных, строительных и опорных конструкций. Благодаря этому способу гальванического покрытия металлы получают, помимо барьерной, электрохимическую защиту.

Олово используется для гальванического покрытия алюминия, цинка, стали и меди. С его помощью металлы обретают такие характеристики, как твердость и прочность.

Гальваническое покрытие металла по ГОСТу

Все металлы, которые обрабатывают при помощи гальванического метода, должны соответствовать требованиям ГОСТа 9.301–78, шероховатости их поверхности не должны выходить за пределы следующих значений:

Исключения допускаются для нерабочих труднодоступных для механической обработки и нерабочих внутренних поверхностей деталей, резьбовых поверхностей, поверхностей среза штампованных деталей, толщина которых не превышает 4 мм, а также для деталей, требования к шероховатости металлической поверхности которых прописаны в стандартах.

В технической документации должна содержаться информация о том, требуется или нет изменение шероховатости, а также о необходимости (либо ее отсутствии) дополнительной защиты изделия после покрытия слоем металла.

Для обрабатываемых деталей важно отсутствие таких дефектов, как неоднородность проката, закатанная окалина, заусенцы, расслоения и трещины от травления, полирования и шлифования, поры и раковины.

Подготовительный этап при гальваническом покрытии деталей, выполненных из горячекатаного металла, заключается в их очистке от травильного шлама, продуктов коррозии основного металла и прочих загрязнений.

На поверхности литых и кованых изделий должны отсутствовать такие дефекты, как поры, газовые и усадочные раковины, шлаковые включения, спаи, недоливы, трещины. Если предварительно изделия и конструкции подвергались таким видам обработки, как галтовка, гидро- и металлопескоструйная отделка, их необходимо очистить от шлама, шлаков, продуктов коррозии и заусенцев. На поверхности допускаемой к шлифовке детали должны отсутствовать разного рода недостатки, включая забоины, вмятины, прижоги, риски, заусенцы и дефекты от рихтовочного инструмента.

Гальваническое покрытие осуществляется в отношении изделий, не имеющих острых углов, которые должны быть скруглены и доведены до радиуса 0,3 и более миллиметров; наличие фасок допустимо.

При использовании метода гальванической обработки в отношении изделий, имеющих швы, необходимо удостовериться в их непрерывности, защищенности, поскольку попадание электролита в зазоры недопустимо. Если швы, особенно, прерывистые, вызывают сомнения в своей надежности, их следует загерметизировать. Гальваническое покрытие металлов выполняется в соответствии с требованиями ГОСТа 9.301–78.

Помимо четких требований, предъявляемых к внешнему виду, гальванические покрытия должны обладать специальными свойствами, необходимыми заказчику. Также существует ряд условий, относящихся к толщине, пористости и прочности сцепления. При использовании таких защитных слоев для сплавов, требования распространяются на химический состав; если для неметаллических неорганических поверхностей – на защитные свойства.

Что касается дополнительных свойств гальванических покрытий металлов, для них важно соответствие требованиям конструкторской документации.

Такие параметры, как толщина, химический состав, защитные свойства и пористость, должны соответствовать ГОСТу 9.301–78.

Вид и толщина покрытий, которые наносятся на детали (в соответствии с требованиями ГОСТа 9.301–78, ГОСТа 9.073–77, ГОСТ 21 484–76) должны находиться в пределах значений, прописанных в нормативно-технической документации. Исключения касаются только деталей, изготовленных по 7, 8 и 9-му квалитетам или имеющих посадки с натягом; резьбовых деталей; пружин.

В приведенной ниже таблице можно ознакомиться со способами обозначений покрытий, определенных в соответствии с ГОСТом 9.306-85

| Вид покрытия | Обозначение покрытия | |

| По ГОСТу 9.306-85 | Цифровое | |

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Для придания покрытию более высокого качества поверхность изделия или конструкции предварительно протравливается и обезжиривается, таким образом с нее удаляются окисловые и жировые загрязнения.

Для различных видов покрытий характерны особые эксплуатационные свойства, механические параметры, каждый из них предназначен для выполнения разных функций.

Оборудование для гальванического покрытия металла

Для того чтобы нанести гальваническое покрытие на различные металлы, необходимо соответствующее оборудование и расходные материалы. Хромирование, цинкование, а также покрытие обрабатываемых деталей прочими металлами выполняется на однотипном гальваническом оборудовании. Разница будет касаться исключительно состава используемых электролитов, их температуры и других режимов, применяемых в процессе обработки.

Для гальванического покрытия металлов используется следующее оборудование:

Кроме того, гальваническое покрытие невозможно без использования анодных пластин, производимых из различных металлов. Посредством этих пластин в электролит подается электрический ток, равномерно распределяется по поверхности обрабатываемой детали, кроме того, они восполняют убывающий металл, наносимый на изделие, который активно расходуется из состава электролита.

Для нанесения различных видов гальванических покрытий на металлы используются электролитические растворы, имеющими различные химические составы. При их приготовлении используются опасные химические вещества, соответственно для их хранения подходят исключительно герметичные стеклянные емкости с притертыми крышками. Поскольку в этом процессе важно точное количество различных химических регентов, выполнение данной процедуры невозможно без электронных весов.

Для установки как любых гальванических линий, так и простейшего оборудования, используемого для выполнения данного процесса, подходят исключительно помещения, оборудованные эффективной системой вентиляции. Отдельного внимания и ответственного подхода заслуживает и личная безопасность сотрудника, который обслуживает оборудование для гальваники.

Любые виды работ, связанных с гальваническими процессами, выполняются с учетом мер безопасности (специалисту необходим респиратор, защитные очки, плотные резиновые перчатки, клеенчатый фартук и обувь, которая защищает ноги от ожогов). При желании выполнить гальваническое покрытие металлов дома и отсутствии достаточных знаний относительно самого процесса очень важно предварительно изучить специализированную литературу либо внимательно ознакомиться с обучающими видео по данному вопросу.

Суть гальванического способа покрытия металла

Понять, что представляет собой гальваника, невозможно без понимания сущности этого электрохимического процесса. Гальваническая обработка деталей, при которой их поверхность покрывается тонким металлическим слоем, состоит из ряда основных этапов:

Суть гальванических процессов, протекающих в электрической цепи, состоит в следующем: положительно заряженные частицы наносимого металла, присутствующие в электролитическом растворе, под воздействием электрического тока направляются к отрицательно заряженному катоду – детали, оседая на ее поверхности и формируя на ней тонкую металлическую пленку.

Какими свойствами обладают гальванические покрытия металлов

Нанесенное на металл гальваническое покрытие незначительно изменяет шероховатость его поверхности, чаще всего увеличивая ее.

Для ее измерения используется прибор ПМТ-3, оснащенный алмазной пирамидой. Его вдавливают в покрытие, применяя при этом различную нагрузку. А затем, анализируя оставшиеся следы (отпечатки) вычисляют присущую покрытию микротвердость, измеряемую в мегапаскалях по Виккерсу.

В процессе изготовления различных деталей приборов, контактов и т. п. особое значение придается электрическим свойствам покрытий, включающим контактное (переходное) сопротивление и электропроводность.

Гальваническое покрытие деталей оказывает влияние на физико-механические характеристики основного (обрабатываемого) металла, что вызвано как свойствами защитного слоя, так и процессом наводороживания покрываемого металла.

Проникновение в обрабатываемую поверхность водорода (ее наводороживания) приводит к снижению пластичности стали. Насколько существенное воздействие окажет водород на механические свойства сталей, зависит от их структуры (мартенситной, троститной, аустенитной и пр.). Стали с троститной структурой более подвержены охрупчиванию по сравнению с изделиями из стали с сорбитной структурой.

Наиболее заметное наводороживание можно наблюдать при обработке сталей с мартенситной структурой. Гальваническая обработка высокопрочных сталей, для которых характерно высокое внутреннее напряжение, может привести к образованию трещин.

Как гальваническое покрытие металла влияет на свойства основного металла

Нанесенное на металл гальваническое покрытие делает его более подверженным усталостным напряжениям (отмечается снижение сопротивления усталости металла). Самое сильное влияние на сталь оказывают хромовые покрытия (в особенности это относится к высокопрочным маркам). Подобный результат обусловлен, по большей части, наводороживанием стали, а также невысокими пластичными и прочностными характеристиками хрома.

Самое сильное наводороживание можно наблюдать, прибегая к гальванической обработке изделий в цианистых электролитах. Для кислых электролитов характерно меньшее наводороживание, однако и его достаточно для оказания негативного влияния на качество основного металла.

Уровень наводороживания при нанесении гальванического покрытия на металл зависит от многих факторов, к примеру, от структуры и природы покрытия, плотности тока и состава электролита.

Для правильной оценки изменений, которые претерпят механические свойства стали, следует исходить не только из того влияния, которое окажет на нее водород, но и учитывать само покрытие, поскольку в некоторых случаях оно обладает меньшим влиянием по сравнению с продиффундировавшим в поверхностные слои водородом. К примеру, увеличение времени хромирования сказывается на снижении пластичности стали и повышении наводороживания.

При оценке изменений, происходящих с пластичностью стали в процессе хромирования (при этом за основу испытания берутся образцы с хромовым покрытием на изгиб), можно обнаружить, что увеличение времени покрытия хромом (а, соответственно, и толщины защитного слоя) уменьшает относительную хрупкость. Следовательно, достоверная оценка степени охрупчивания стали после обработки гальваническим способом при испытании образцов на изгиб возможна только в отношении мягких эластичных покрытий. В иных случаях (при наличии твердого защитного покрытия, такого как, например, хромовое) подобный способ не способен дать точный ответ относительно степени наводороживания стали.

Существенное значение для наводороживания стали в процессе гальванической обработки имеет концентрация адсорбированных атомов водорода, следовательно, одним из важных параметров, позволяющих определить степень насыщения водородом, является время до начала растрескивания стали.

Для того чтобы определить степень наводороживания стали при гальваническом покрытии металлов, можно воспользоваться:

— пластичностью на изгибе плоских образцов из стали с мартенситной структурой, на которую уже нанесено гальваническое покрытие (этот способ оптимален для мягких покрытий, к примеру, цинковых, кадмиевых);

— пластичностью стали с гальваническим покрытием;

— отрезком времени, предшествующим началу разрушения стали в процессе нанесения гальванического покрытия.

Для цинкования стали используются цианистые, кислые и некоторые другие электролиты. При применении в процессе цинкования сернокислого электролита с уровнем рН 4, не содержащего каких-либо поверхностно-активных веществ (ік в этом случае равен 1А/дм2), можно отметить очень медленное наводороживание стали. Если же в состав электролита ввести ПАВ (к примеру, сернокислый алюминий или декстрин), то проникновение водорода в металл существенно повысится. Аналогичный эффект можно наблюдать в случае увеличения плотности тока.

Для снижения наводороживания в процессе гальванического цинкования стали У8А в подогретый электролит добавляется декстрин в количестве 10 г/л.

При использовании в процессе гальванического покрытия металлов цианистых электролитов, наводороживание стали, а значит, и снижение ее пластичности, будет достаточно сильным. Что касается высокопрочных сталей, то они в данном электролите подвергаются водородному растрескиванию.

Цинкование напряженной стали 40ХГСН2А с использованием разных плотностей тока и хлористоаммонийного электролита не приводит к водородному растрескиванию.

Поскольку в процессе хромирования можно отметить наводороживание не только стали, но и непосредственно покрытия, удовлетворительный конечный результат достигается за счет правильно подобранных режимов гальванического покрытия металлов.

Объем проникшего в сталь водорода в значительной мере зависит от температуры электролита. Если она повышена (примерно +75 °С), то водороду проще проникнуть в поверхностные слои стали. Природа стали влияет на объем продиффундировавшего водорода, которое может возрасти в 6–10 раз, что связано с повышением его диффузии в случае увеличения температуры, а также свойством хрома его удерживать.

Количество водорода в 1 г молочного хрома составляет примерно 1,7–2,5 см3, а в 1 г блестящего хрома – уже 5,5–6,5 см3. То есть, при обработке детали блестящим хромом в сталь проникает практически в 10 раз меньше водорода, чем в случае использования молочного хрома.

Помимо температуры электролита, наводороживание стали зависит от состава раствора (а также от режимов электролиза). Если ік = 90 А/дм2, то повышение концентрации H2SO4 с 2,5 до 7,5 г/л существенно влияет на проникновение водорода в сталь при температуре электролитического раствора примерно +75 °С (наблюдается понижение диффузии), если же уменьшить температуру до +55 °С, то значительного влияния заметно не будет.

Гальваническое нанесение хромового покрытия влияет на характеристики основного металла. Уменьшается пластичность стали, что наиболее ощутимо в течение первых 10 минут процесса (повышение наводороживания и снижение пластичности). Интенсивность наводороживания можно увидеть по количеству пузырьков водорода, которые появляются на поверхности стали во время электролиза. Приблизительно с середины процесса хромирования наводороживание стали уменьшается.

Продолжительность травления влияет на наводороживание металла: чем оно дольше, тем меньше пластичность стали. Максимальная скорость наводороживания обычно в начале процессе, постепенно она снижается. В процессе травлении большое значение имеет природа и концентрация кислоты. К примеру, раствор соляной кислоты вызывает меньшее наводороживание стали по сравнению с H2SO4. Однако если концентрации соляной кислоты повышается, то наводороживание снижается, а в случае с H2SO4 – возрастает.

Чтобы снизить степень наводороживания сталей в процессе травления, в травильную ванну добавляют ингибиторы коррозии. Однако следует иметь в виду, что не для всех веществ этого типа характерно одновременное снижение степени растворения металла в кислоте и наводороживания. К примеру, для тиомочевины в растворе H2SO4 характерна отличная защита металла от коррозии, но при этом повышение наводороживания. А диэтиланилин, замедляя наводороживание, является плохим ингибитором коррозии.

Обработка металла после гальванического покрытия

После нанесения гальванического покрытия на поверхность металла, деталь необходимо промыть водой, после чего подвергнуть нейтрализации в щелочных растворах, чтобы удалить следы электролитов и предотвратить коррозию. При хромировании металлов для нейтрализации используется раствор кальцинированной соды (20–70 г/л) температурой от +15 до +30 °С, в который деталь помещают на 15–30 секунд.

Если в процессе гальванического покрытия металлов использовались хлористые электролиты, правильная обработка приобретает повышенное значение, поскольку ионы хлора могут в скором времени привести к коррозии верхних слоев деталей при эксплуатации в условиях повышенной влажности. В этом случае обработка заключается в промывании изделий и их нейтрализации в 10%-ном щелочном растворе в течение 5–10 минут при температуре +60…+80 °С.

Чтобы обеспечить устойчивость гальванического покрытия металла к коррозии, оно пассивируется за счет обработки в растворах хромовой кислоты или ее солей. В результате цинк покрывается хроматной пленкой радужных оттенков. До пассивирования покрытия его следует осветлить, поместив на 6–18 секунд в раствор азотной кислоты (20–30 г/л).

Затем изделие на 6–18 секунд опускается в раствор, в состав которого входит двухромовокислый натрий (или калий) в количестве 150–200 г/л и серная кислота (8–12 г/л). Раствор, пригодный как для пассивирования, так и для осветления, включает в себя хромовый ангидрид (80–110 г/л) и серную кислоту (3–5 г/л). Для обработки детали достаточно 3–6 секунд, при этом температура раствора должна составлять от +15 до +30 °С.

Сушка и повышение защитных свойств нанесенных металлов достигается за счет обработки при помощи высоких температур. Для этого используются сушильные шкафы с температурой варьирующейся от +50 до +100 °С, в которые изделия помещают на 5–10 минут. Сушка оцинкованных деталей, подвергшихся пассивированию, осуществляется при температуре +50…+60 °С. Так как во время электролиза выделяется водород, попадающий непосредственно в покрытие, то хрупкость защитного слоя повышается, усталостная прочность детали и сцепляемость покрытия снижается.

В связи с этим, если предполагается эксплуатация хромированных деталей в условиях больших динамических нагрузок либо требуется повышенная точность и стабильные размеры (плунжерные пары), необходимо подвергнуть изделия обезводороживанию за счет нагрева при высоких температурах (от +180 до +230 °С) на протяжении 2-3 часов.

Механическая обработка предполагает обтачивание мягких покрытий и шлифовку твердых. Наиболее эффективной является обработка железных изделий гексанитом – сверхтвердым инструментальным материалом. В процессе обработки используется следующий режим резания: скорость должна составлять 80–120 м/мин, подача – 0,02–0,08 мм/об, глубина ОД – 0,3 мм. Что касается геометрии резца, то его передний угол должен быть 2–6°, главный – 45–60°, вспомогательный – 10–15°, задний – 7–10°; радиус закругления вершины – в пределах 0,2–0,8 мм.

Если гальваническое покрытие металлов выполнялось путем железнения и хромирования, детали нуждаются в шлифовании с помощью электрокорундовых кругов (24А25СМ2К и 34А40СМ2К) при использовании керамической среднемягкой связки, зернистость которой составляет 25–40. Скорости вращения круга и детали составляет 25–35 м/с и 25–60 м/мин соответственно, глубина шлифования (поперечная подача) достигает 0,012 мм, продольная подача – 0,1–0,3 ширины круга, обильное охлаждение не менее 10 л/мин.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.