что нужно для плазменной резки помимо аппарата

Плазморез

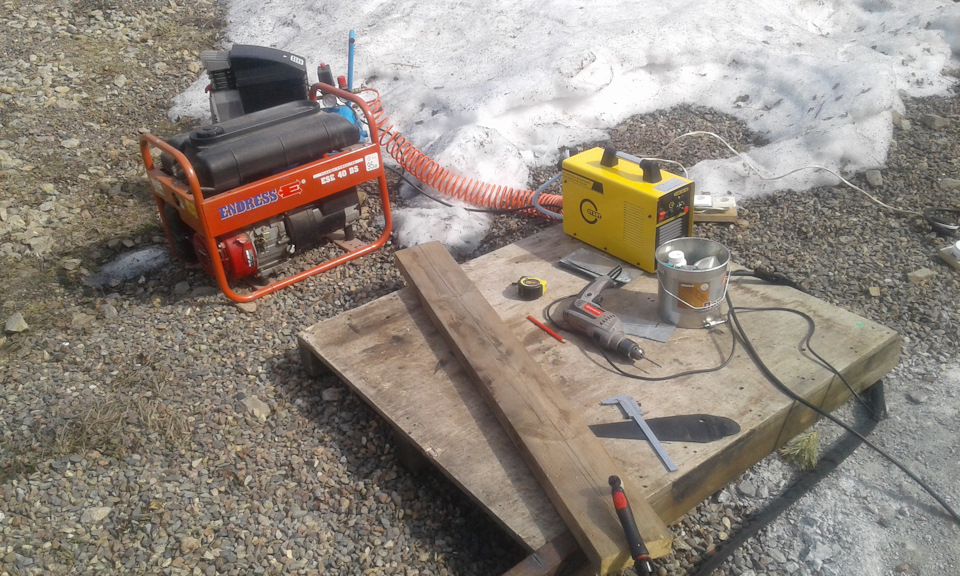

В это воскресенье (22-04-2018) наконец-таки попробовал, что такое плазморез.

Болгарка, конечно хорошо, но резать криволинейные резы ей не получается. Да и толстый металл тоже не особо порежешь. А мне нужно вырезать кусок ржавой рамы из УАЗика и вварить усиление…

В общем, приобрёл вот такого самого наидешманского китайца:

И попробовал порезать пластинку.

Первые впечатления:

1. Очень похоже на газовый резак, обязательно нужны защитные очки/маска. Я с непривычки наловился «зайцев».

2. Ещё толком не понял, что такое контактный поджиг. Пока зажигаю просто нажимая (удерживая) кнопочку и стукая соплом по металлу.

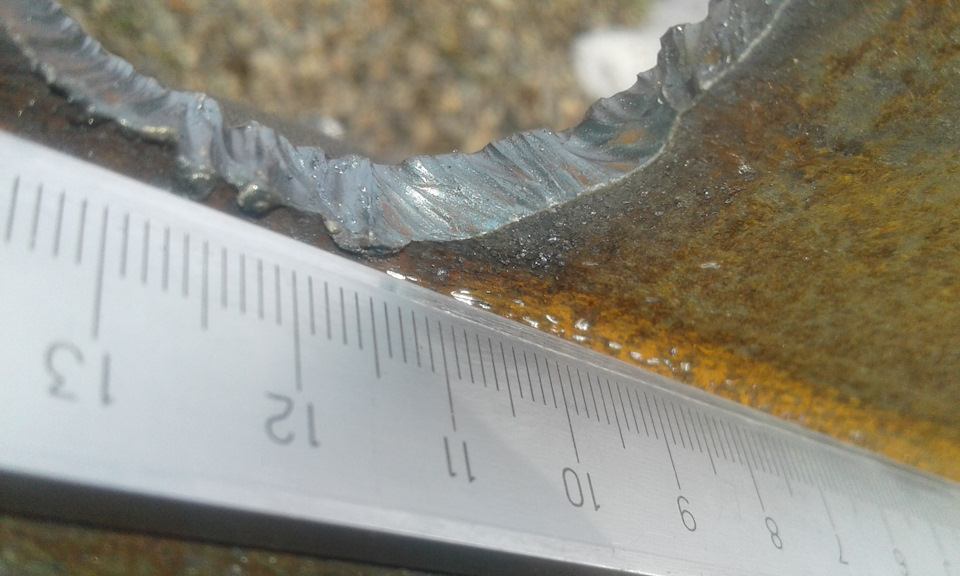

Рез металла толщиной 2 мм получился вот такой. Ток 25-30 А.

Поначалу, пока приноравливался как разжигать дугу, выжег целый кусок пластины:

С обратной стороны:

В конце рука пошла криво:

Горелку немного подпалил:

Пользуюсь одноцилиндровым компрессором с двиглом на 1,5 кВт. Производительность вроде бы 220 л/мин.

Его производительности хватает только-только.

Точнее, пока плазморез режет, а компрессор работает, то давление в баллоне компрессора поддерживается постоянным, т.е. не растёт и не падает. Я выставлял 4 очка.

02-05-2018

Разобрался, как надо резать.

Во-первых, головка плазмореза была собрана впопыхах, неправильно — центральный электрод касался сопла. Поэтому без зазора не резал. Пересобрал и всё завелось!

Режет аж бегом.

Во-вторых, начинать рез удобно на зачищенной поверхности. Коррозию или любое покрытие не любит — плохо зажигается дуга.

Но если начал резать, то дальше уже всё равно, есть покрытие или нет — прорезает и всё.

В общем виде это выглядит так:

— подключаем массу к детали,

— прижимаем головку плазмореза к поверхности детали так, чтобы был контакт головки с деталью. При этом струя из сопла должна иметь выход, иначе будет плавиться головка.

— нажимаем на кнопочку, включается продувка и идут разряды — через полсекунды загорается дуга и выдувает расплавленный металл детали.

Прорезал в трубе два отверстия.

Раз головка уже под-убитая — поначалу я резал с зазором, дуга гуляла по поверхности, часть отражалась обратно к соплу и подплавила его — то резал без предварительного насверливания. Хотя лучше всегда начинать рез с кромки, хотя бы просверленного отверстия или с края листа. Но мне надо было с середины.

Прорезал отлично.

И когда прижимаешь головку, то дуга горит внутри — защитные очки не нужны.

Я доволен, как слон!

18-05-2018

Пришли сопла. Буду пробовать.

05-09-2018

Случилось так, что болгарка откинула копыта. Пришлось резать уголки плазмой.

Это же просто удовольствие одно!

А когда потом стал резать длинный листовой металл — только тогда оценил удобство и быстроту относительно болгарки.

По деревянному брусочку режет ровно, края чуток оплавляет, они не острые.

Всё тихо, беспыльно и ровно. Красота!

14-04-2019

Напишу, как он режет толстый металл.

Максимум, что резал я — это полки швеллера с уклоном от 7 мм до 12 мм.

Получалось вот так:

12 мм резал на полном токе (43 А), но шло с трудом. Не сразу проплавляет и плохо выдувает (давление 4 ат).

Вчера нужно было вырезать в уголке 50х5 отверстие, резал так:

В процессе работы выключили свет, пришлось работать от бензогенератора по-очереди — сначала компрессор, потом 5-6 см режем, воздух кончается и опять: глушим плазму, качаем воздух…

В общем, от генератора на 2,5 кВт (3 кВт максималка) предельный рабочий ток получился 23 А.

При 25 А защита станции ещё не срабатывала, но отключался сам плазморез из-за снижения напряжения.

Жаль, не замерил потребляемый по сети ток… Но в принципе и так всё ясно.

23 А хватает чтобы прорезать 5 мм сталь

07-07-2019

Понадобилось разрезать железнодорожный башмак.

Толщина в месте реза — 15 мм.

Разрезал с превеликим трудом.

Плазменная резка для начинающих.

Плазменная резка металлов для начинающих.

Уважаемые покупатели, в этой статье мы хотим вам рассказать что такое плазменная резка металлов, показать ее основные преимущества, рассказать об устройстве плазменных аппаратов и как их использовать, а теперь обо всем этом по порядку.

Иногда наши покупатели приобретая аппарат плазменной резки с удивлением узнают, что для его работы необходим компрессор. Компрессор необходим для того, чтобы выдувать металл который вы режете. Без компрессора резать плазмой невозможно. Компрессор подключается к аппарату, а к аппарату подключается плазматрон (плазменная горелка), так вот, когда возникает дежурная дуга между катодом и соплом, воздух эту дугу выдувает наружу, где дуга переходит в основную дугу при соприкосновении с металлом; далее происходит процесс плавления металла и выдувания его жидкой части из зоны расплава. При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Еще одна немаловажная деталь, на которую мы хотим обратить ваше внимание. В компрессоре должен стоять фильтр воздуха, он может быть встроен в компрессор изначально, а может подключаться отдельно. Воздух, который будет проходить через аппарат плазменной резки и выходить из плазматрона, должен быть чистым, в него не должны попадать никакие посторонние предметы и вещества. Недопустимо попадание паров и частиц масла, мельчайшей частицы металлической стружки, пыль и грязь. Особенно это важно, если вы планируете использовать плазму на пыльных производствах, в гаражах, цехах с бетонными полами и т.д. Чем чище воздух – тем лучше рез!

Если вы будете соблюдать эти условия, аппарат будет работать корректно и без сбоев.

Плазма или газорезка?

Мы не будем говорить о том, что газорезка хуже чем плазменная резка. У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку. Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Таким образом кому-то необходима газорезка, кому-то подойдет плазма, выбор за вами.

Как правильно выбрать аппарат плазменной резки?

Расходные части.

Покупая аппарат плазменной резки, мы рекомендуем вам узнать у поставщика как обстоят дела с расходкой для плазменной горелки. Практически все производители вместе с аппаратом кладут расходные части, вы можете приступать к резке незамедлительно, но расходка горит, независимо от производителя. И когда встает вопрос о замене, выясняется, что там где аппарат покупался – “расходки” нет. Мы часто сталкиваемся с такими случаями, когда помогаем людям подобрать расходку, и стоит признать, что не всегда это получается. Расходка не всегда стыкуется. Так, например, расходка для аппаратов китайского происхождения не подходит к европейским товарам или американским. Кроме того, нет возможности поменять плазматрон (плазменную горелку) – разные разъемы. В нашем интернет-магазине продаются аппараты плазменной резки произведенные в Китае, все расходные части для горелок CUT всегда в наличии и как показывает практика, китайская расходка подходит практически на все аппараты сделанные в Китае.

Скорость с которой резать металл.

Еще один совет, когда вы включите аппарат – поставьте ток на максимум, а во время реза уменьшайте его, пока не поймете, что этого тока достаточно для реза вашей толщины металла. Начинайте с больших токов, затем идите на понижение.

И ещё, не старайтесь ставить максимальный ток, чтобы отрезать побыстрее, так как чем больше ток, тем быстрее выходит из строя расходка; не делайте слишком частые поджиги, поскольку именно в момент поджига происходит интенсивное «выветривание» тугоплавкой вставки на катоде и преждевременный выход его из строя, т.е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

Как все работает.

Установки плазменной резки имеют напряжение холостого хода 250-300 В.

При нажатии на кнопку подаётся сжатый воздух и одновременно между катодом и соплом во внутренней камере плазмотрона прикладывается это напряжение холостого хода, но чтобы пробить этот промежуток и зажечь плазму, необходима поджигающая искра – эту функцию поджига выполняет осциллятор (напряжение поджига порядка 5-10 кВ). Как только дуга зажглась (и дуга в этот момент называется дежурной) воздух выдувает плазму наружу. Ток дежурной дуги как правило в мощных аппаратах ограничен внутри мощным сопротивлением для экономии расходки, для реза не предназначен; дежурная дуга горит 2-3 сек. Если в течение этого времени дуга не коснулась металла или металл по каким-то причинам не соединён с «+» установки (например, обрыв обратного кабеля), то дуга гаснет. Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Выбрать аппарат плазменной резки можно здесь.

Для наглядности, мы провели несколько тестов. Аппарат Сварог CUT 100 разрезал металл толщиной 10 мм. с увеличением до 35 мм. Ток резки был выставлен 90 Ампер.

Аппарат Сварог CUT 40 разрезал пластину толщиной 4 мм. Ток резки 20 Ампер.

Как выбрать плазморез

Вопросы, рассмотренные в материале:

Тем, кому по роду деятельности или при занятиях хобби требуется большое количество металлических заготовок, весьма актуально знать, как выбрать плазморез. Причем сделать это так, чтобы впоследствии не пожалеть о напрасно потраченных деньгах.

Задача, по сути, не слишком сложная, но и совсем тривиальной ее не назовешь. Тут стоит подумать заранее, на какие параметры аппарата обратить внимание в первую очередь, а какие можно оценивать по «остаточному принципу». Давайте разбираться.

Принцип работы плазмореза

Оборудование для плазменной резки металлов состоит из:

Плазморез работает следующим образом: зажигается электрическая дуга, в которую поступает сжатый воздух. Нагреваясь, он преобразуется в плазму, разрезающую любые металлы, керамику и другие материалы. Температура, при которой происходит плазменная резка – примерно +20 000 °С, что в 6 раз выше, чем при кислородной обработке металлов.

Рекомендуем статьи по металлообработке

В отличие от газокислородной резки, разрезающей материалы за счет давления сжатого газа, поступающего из баллона под давлением 10 атмосфер, скорость работы плазмореза составляет 1 500 м/с. Детали, полученные с помощью плазменной установки, отличаются чистым, узким краем среза, минимальным количеством шлака.

Прежде чем думать о том, как выбрать плазморез, следует ознакомиться с принципами его работы:

Классификация плазморезов

До того, как выбрать плазморез, стоит поговорить о разных видах оборудования, подходящего для решения тех или иных задач.

Аппаратура для плазменной резки в зависимости от сферы применения делится на:

Как выбрать плазморез в зависимости от вида резки? Оборудование должно соответствовать типу стоящей перед ним задачи. Выделяют две разновидности аппаратуры:

Оборудование для плазменной резки работает от воздуха, насыщаемого ионами в электрической дуге и преобразующегося в плазму.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Думая о том, какой плазморез лучше выбрать, следует ознакомиться с разновидностями и особенностями оборудования в зависимости от вида используемого газа:

В зависимости от способа возбуждения электрической дуги плазморезы делятся на:

Как выбрать плазморез в зависимости от типа охлаждения? Оно может быть:

И, наконец, плазморезы отличаются в зависимости от требований, предъявляемых к электросети. Для бытовых моделей достаточно напряжения в 220 В, для профессиональных – не менее 380 В. Установки мощностью свыше 4,5 кВт обычная сеть может не выдержать. Поэтому прежде чем выбрать плазморез, необходимо убедится в том, что сеть справится с нагрузкой. Также следует учесть, что кроме самой установки электроэнергия необходима для работы компрессора.

3 основные параметра выбора плазмореза

Выбирать плазморез следует, ориентируясь на необходимую силу тока. Этот показатель влияет на толщину заготовки и скорость работы. Чем больше сила тока, тем сильнее нагревается металл, следовательно, тем быстрее он плавится. Установка с силой тока в 40 А позволяет резать детали толщиной максимум 1–1,2 см, при силе тока в 160 А толщина металла увеличивается до 4 см.

Названные значения – максимально допустимые, они не подходят для постоянного использования. Кроме того, следует учитывать вид обрабатываемого металла. Например, для резки медных, латунных, алюминиевых деталей толщиной 1 мм подойдут 6 А, для нержавеющей стали и черных металлов – 4 А.

Рассмотрим на примерах. Необходимо разрезать стальную заготовку толщиной 20 мм. Толщину детали следует умножить на 4 (А). Следовательно, в данном случае нужно выбрать аппарат с силой тока 80 А. При работе с медными сплавами толщину заготовки следует умножать на 6 (А), т. е. 20 (мм) × 6 (А)= 120 (А). Чтобы выбрать плазморез, оптимально подходящий по параметрам, следует ориентироваться на максимальное полученное значение. Во избежание перегрузок установки лучше добавить к полученному результату небольшой запас.

У большей части плазморезов регулируется сила тока, что позволяет выставлять разные параметры для работы с различными металлами. Выделяют ступенчатую и плавную регулировку. С помощью последней можно максимально точно подобрать силу тока в зависимости от вида металла и толщины обрабатываемой детали.

Прежде чем выбрать плазморез, важно определиться с частотой его использования. Он может быть необходим как для выполнения редких работ, например, на дачном участке, так и для ежедневной резки металлических листов, т. е. при выборе следует ориентироваться на специфику предполагаемых работ.

Рабочий цикл установки для плазменной резки составляет 10 минут, включающий в себя также время, необходимое для перерывов. Частота последних зависит от определяемой в процентном соотношении продолжительности включений (ПВ). Например, если продолжительность включений равна 60 %, то рабочее время будет составлять 6 минут, на перерыв придется 4 минуты. Этот параметр зависит от силы тока: чем она больше, тем меньше ПВ. Установки, в которых ПВ превышает 50 %, предназначены для длительных работ в течение всего дня. Оборудование с ПВ менее 50 % не подойдут для продолжительного использования, поскольку перерывы для отдыха будут превышать время, затрачиваемое на непосредственную работу.

Оборудование для плазменной резки металлов работает на сжатом воздухе. Следовательно, до покупки стоит подумать, какой компрессор выбрать для плазмореза. Он может быть встроенным, в таком случае установку удобно перемещать с места на место, она не привязана к сети. Однако такие модели из-за небольшой мощности подходят для бытового использования или применения в небольших частных мастерских.

Плазморезы, предназначенные для постоянного продолжительного использования и большого объема работ, оснащаются внешними компрессорами. В этом случае при выборе установки необходимо ориентироваться на характеристики пневмосети. Расход воздуха плазмореза должен быть равен или меньше, чем количество сжатого воздуха, производимого компрессором в минуту. Аналогичным образом обстоит дело с рабочим давлением аппаратуры и подаваемого воздуха (первый должен быть меньше последнего). В таком случае дуга будет стабильной, а производительность оборудования – высокой.

Видео о том, как выбрать плазморез:

3 наиболее популярные модели плазморезов

Определиться с тем, какой плазморез лучше выбрать, можно по отзывам. Оптимальными характеристиками обладают установки для плазменной резки итальянского бренда Cebora. Компания выпускает надежные, качественные и долговечные аппараты для плазменной резки металлов, которые выдерживают максимальные нагрузки в течение продолжительного времени, не требуют перерывов для охлаждения. В оборудовании используются сразу два вида охлаждения – водяное и воздушное.

Подходит для резки металлов толщиной до 3,5 см. Это отличный показатель, с учетом того, что установка способна работать длительное время без перегрузок. Кроме того, плазморез позволяет плавно регулировать силу тока, а значит, работать с металлами различной толщины без их деформации из-за высокой температуры.

С показателями работы можно ознакомиться на информационном дисплее. Сила тока регулируется высокоточной электроникой. Оборудование не подходит для бытового применения. Это профессиональная установка для плазменной резки стоимостью от 200 тысяч рублей и выше.

Несмотря на то, что эта инверторная установка относится к профессиональным, пользоваться ею можно и в бытовых условиях. Для работы достаточно напряжения 160–270 вольт. Плазморез оснащен защитой от перегрева, которая не даст розеткам расплавиться.

Максимальная толщина заготовки составляет 1,2 см, силу тока можно регулировать. Благодаря электронным настройкам даже тонкие жестяные детали не будут деформироваться из-за высокой температуры. Если исходить из силы тока – 45 А, установку следует относить к категории профессиональных. Однако из отзывов следует, что она часто перегревается из-за используемого воздушного охлаждения. Тем, кто думает о том, как выбрать плазморез для дома по приемлемой цене, стоит обратить внимание на модель Сварог REAL CUT 45 L207 93557. Ее стоимость вполне доступна и составляет около 23 тысяч рублей.

Производители оборудования для плазменной резки металлов сталкиваются с двумя основными проблемами:

Производители установки для плазменной резки металлов FoxWeld Plasma 43 справились с обеими проблемами.

Функционирование плазмореза регулируется электронной системой управления, которая самостоятельно подстраивается под оператора оборудования, а также тип обрабатываемого металла. Для работы с медью, алюминием, сталью, чугуном оно подберет соответствующие параметры. Продувка установки осуществляется автоматически.

Аппаратура оптимально подходит для использования на небольшом производстве, а также в быту. Помимо перечисленных достоинств, аппарат обладает также невысокой стоимостью (как и предыдущий вариант – около 23 тысяч рублей).

Мы рассказали о том, на что следует обращать внимание при выборе плазмореза. И, разумеется, перед покупкой необходимо поинтересоваться гарантией на оборудование. Обычно гарантийный срок составляет 1–3 года, в течение которых доступно обслуживание или ремонт в сервисном центре.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Что нужно для плазменной резки

Вопросы, рассмотренные в материале:

Что нужно для плазменной резки? Это зависит не только от типа обрабатываемого металла, но и от выбранной технологии обработки. Для резки чистой плазменной струей понадобится один набор оборудования и расходников, при плазменно-дуговой резке будут необходимы совершенно другие инструменты.

Основной набор может выглядеть так: источник питания, компрессор, плазмотрон. А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

Основные виды плазменной резки металла

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм.

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его. Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза.

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

Рекомендовано к прочтению

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности. Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки. Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С. На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства.

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка. Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Как выбрать плазморез

Перед покупкой данного устройства оцените такие его характеристики:

Для обработки стали не толще 20 мм подойдет аппарат с силой тока 20 А. Для более толстых листов нужна большая мощность – в пределах 40–60 А. У используемых в промышленности устройств данный параметр составляет 200 А и выше.

Что нужно для плазменной резки помимо аппарата

Это расходники, которые изнашиваются через каждые 400–500 резов и требуют замены. Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Газ проходит через расположенное в середине насадки отверстие, диаметр последнего составляет 1-2 мм. Конкретные размеры зависят от необходимой ширины реза. Отметим, что любые расходники можно купить поштучно либо в наборе.

Они отвечают за образование дуги, нагревающей плазмообразующий газ. Один электрод позволяет выполнить не более 800 резов. Для производства электродов используются вольфрам, медь, гафний – эти металлы способны справляться с высокими температурами. Чтобы продлить срок службы данного элемента установки, его могут легировать.

В процессе раскроя металла могут понадобиться защитные колпаки, направляющие, диффузоры, пр.

Осуществлять круговую и фигурную резку позволяют специальные магнитные направляющие и наборы оснастки.

Надеемся, что мы предоставили достаточно информации о том, что нужно для плазменной резки, и вы будете пользоваться этими знаниями на практике. Как работать с конкретным плазморезом, можно узнать из инструкции к нему. Если соблюдать все правила, вы быстро приноровитесь к такой работе и будете легко выполнять несложные операции, такие как нарезка профиля, металлических листов. Или даже перейдете к более сложным процессам, например, вырезанию отверстий и различных фигур в заготовках.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.