что необходимо применять для уменьшения деформации свариваемых деталей

Деформации при сварке. Способы борьбы с ними

При нагреве до температуры сварки и последующем охлаждении детали испытывают деформации, что в конечном итоге приводит к физическому изменению их размеров и формы. Это изменение может быть заметно или незаметно невооруженному глазу. Термические деформации – это следствие возникновения внутренних структурных напряженностей металла, которые возникают из-за неравномерного распределения температуры и, соответственно, не одинакового изменения объема в различных сечениях детали в процессе ее охлаждения. Причинами появления деформаций конструкций (короблений и изгибов) в результате осуществления сварочных работ являются:

Как минимизировать сварочные деформации?

Выбор вида сварки может сильно снизить деформации. Если применяется дуговая сварка, то наибольшие поводки будут при РДС, или как ее сегодня принято называть латинскими буквами ММА; они существенно снизятся, если использовать TIG (аргонную) и МIG/MAG (полуавтоматическую сварку). Применение PULSE режимов позволяет многократно снизить тепловложение в металл и уменьшить деформации, что очень хорошо видно на примере сварки тонколистовых сталей. Также следует отметить, что наибольшее деформирущее воздействие оказывает на изделие газовая сварка, так как под высокотемпературное влияние попадают значительные площади изделия; а наименьшее – сварка давлением (в вакууме, ультразвуком). Однако, чаще всего используется технология плавления дугой, поэтому далее речь пойдет именно про этот вид получения неразъемных соединений.

Технологические приемы, позволяющие снизить деформации при дуговой сварке

Первое, что приходит на ум каждому сварщику–любителю – это организация теплотвода, позволяющая несущественно, но снизить поводки стальных узлов. В качестве теплоотвода обычно применяют медные подкладки и другие приспособления. Есть более дешевый способ, такой как наложение влажного асбеста вблизи сварочного шва.

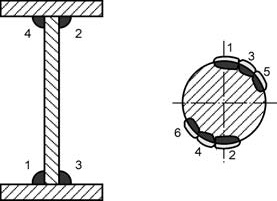

Техника выполнения работ также играет существенную роль. Для компенсации напряжений применяют сварку в шахматном порядке или путем поочередного плавления диаметрально противоположных участков соединения. Что имеется ввиду хорошо видно на примере сварной двутавровой балки, изображенной на рис.1. Цифрами обозначена последовательность проведения работ.

Сварка по принципу «обратной ступени» предполагает разделение линии соединения на небольшие участки с дальнейшей их сваркой в предложенном на рис. 2 порядке. Такой способ позволяет получить минимальные деформации, так как выполняется одновременно два принципа, позволяющих достигнуть такого результата, это:

Если узел имеет свободные допуски, можно применить метод обратной деформации. В таком случае лист выгибается на величину сварочной деформации (которая может быть установлена опытным путем) в направлении обратном направлению ее действия.

Еще один простой способ уменьшить поводки металла – поставить прихватки перед тем, как начать сварку сплошным швом, используя при этом один из способов, указанных выше по тексту; или заневолить деталь с помощью оснастки.

Минимизировать деформации поможет:

Очевидно, что любой высокотемпературный нагрев на воздухе приводит к изменениям размеров и формы изделия. Степень изменений может быть заметна невооруженным глазом или же при проведении контроля с помощью различных инструментов: штангенциркуль позволит измерить линейные размеры, индикатор на стойке поможет проконтролировать биения. Полностью избавиться от деформаций невозможно. Однако, есть еще способы значительно их уменьшить или же вообще от них избавиться после окончательной механической обработки путем:

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Что необходимо применять для уменьшения деформации свариваемых деталей

§ 25. Основные мероприятия по уменьшению деформаций и напряжений при сварке

При сварке изделий невозможно полностью избежать остаточных деформаций. При всестороннем защемлении свариваемого изделия можно лишь свести деформации изделия к концу охлаждения к минимальной величине. Всестороннее защемление при сварке изделия практически осуществить трудно, поэтому такой способ борьбы со сварочными деформациями почти не применяют. Используются только такие способы, которые позволяют получать сварные изделия с минимальными остаточными деформациями. Некоторые способы борьбы с деформациями изделия приводят к возрастанию внутренних напряжений, например, закрепление свариваемых деталей перед сваркой.

Для борьбы со сварочными деформациями применяются конструктивные и технологические способы.

К конструктивным способам относятся:

1. Уменьшение количества сварных швов и их сечения, что снижает количество вводимого при сварке тепла. Между количеством тепла и величиной деформации при сварке существует прямая зависимость. Поэтому минимальная деформация конструкции будет при наименьших протяженности и сечении швов, например

Закрепление рекомендуется при сварке плоских листов для предотвращения угловых деформаций. Листы можно прижимать вблизи шва, например, электромагнитными прижимами. Чем тоньше свариваемые листы, тем целесообразнее их закрепление, с тем чтобы избежать также и выпучивания.

Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться за счет силы, сконцентрированной на участке металла с пластической деформацией.

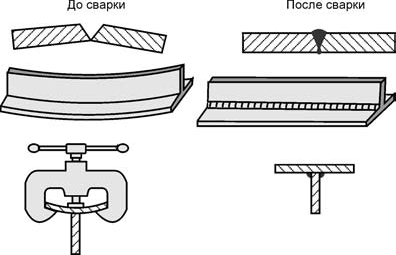

3. Обратный выгиб деталей. Свариваемые детали предварительно изгибают перед сваркой на определенную величину f в обратную сторону (рис. 36) по сравнению с изгибом, вызываемым сваркой. Этот прием используется при сварке узлов таврового сечения. Величина изгиба устанавливается опытным или расчетным путем. Обратный изгиб перед сваркой выполняют с приложением усилия в пределах упругого, упругопластического и пластического состояния. Сварка изделия с упругим изгибом производится в особых силовых приспособлениях. Изделие с пластическим изгибом сваривается в свободном состоянии. Однако для получения пластического изгиба требуется мощное оборудование; поэтому такой способ редко применяется в сварочном производстве. Пользуясь обратным изгибом, можно полностью устранить конечные деформации сварных изделий.

Предварительный подогрев выполняют газовыми горелками, электрическими или индукционными нагревателями. Можно применять также сопутствующий подогрев.

5. Многослойные и обратноступенчатые швы. Последовательное введение меньших количеств тепла применением многослойных швов вместо одновременного при однослойном шве способствует выравниванию нагрева сварного соединения и уменьшает сварочные напряжения и деформации.

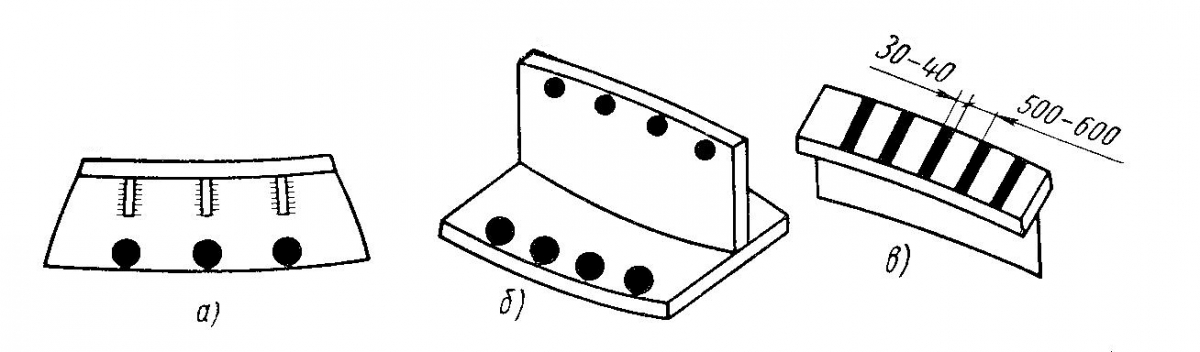

6. Принудительное охлаждение в процессе сварки. Уменьшая зону нагрева при сварке созданием быстрого и интенсивною отвода тепла, можно значительно уменьшить остаточные деформации. Отвод тепла осуществляют, погружая изделие в воду и оставляя на воздухе только участок сварки. Этот способ пригоден для незакаливающихся низкоуглеродистых сталей. В других случаях можно применять массивные подкладки под швом из меди или медных сплавов, обладающих высокой теплопроводностью. Эти подкладки можно дополнительно охлаждать циркулирующей внутри водой. Медные подкладки дают хорошие результаты при сварке, например, нержавеющих сталей небольшой толщины.

7. Применение внешней растягивающей силы. Внешняя растягивающая сила, приложенная к концам свариваемого изделия, например двутавровой балки, позволяет свести к нулю укорочение нагретого металла обжатием (осадкой). Этим устраняется конечная сварочная деформация по направлению действия силы. Сила усадки при сварке изделия способствует укорочению, а внешняя растягивающая сила удлинению волокон металла. Если волокна металла будут деформироваться в направлении растягивающей силы, то при правильно подобранной величине этой силы можно добиться полного устранения конечных деформаций сварного изделия.

Этот способ борьбы с деформациями вполне целесообразен, однако используется из-за отсутствия соответствующего силового оборудования.

8. Местная силовая обработка сварных швов и околошовной зоны. Снижение сварочных деформаций и напряжений в сварных соединениях достигается ковкой (ударной силой), обкаткой (статистической силой), вибрационным давлением (пульсирующей силой) и другими силовыми воздействиями. Все виды силовой обработки металла шва и околошовной зоны создают местную пластическую деформацию удлинения, обратную деформации укорочения от сварки. В результате этого сварное изделие приобретает первоначальную форму и размеры.

Широко применяется ковка в ремонтных сварочных работах. Она улучшает структуру металла, уплотняет его и этим увеличивает коррозионную стойкость и повышает механические свойства сварного соединения.

Металлы, имеющие малую пластичность при высоких температурах, должны коваться в холодном состоянии. Ковка закаливающихся при сварке сталей не рекомендуется из-за возможности появления трещин.

Местный нагрев расширяет металл, а соседний холодный металл оказывает расширению горячего металла сопротивление, в результате чего в горячем металле возникают пластические напряжения сжатия.

После охлаждения нагретого участка его размеры уменьшаются во всех направлениях, что приводит к уменьшению или полному исчезновению деформации. Для получения максимального эффекта можно производить нагрев с одновременным охлаждением соседних участков водой.

Термическая правка выполняется рабочими, имеющими специальные навыки.

1. Что называется деформацией?

2. Какая разница между упругой и пластической деформацией?

3. Как влияет температура нагрева на предел текучести стали?

4. Объясните явления возникновения напряжений и деформаций при нагреве и охлаждении стального образца.

5. Начертите схему распределения продольных напряжений в стыковом сварном соединении.

6. Назовите виды деформаций сварных пластин и изделий.

7. Назовите способы борьбы с деформациями при сварке изделий.

8. В чем заключаются механический и термический способы правки сварного изделия?

По минимальной стоимости костюм спутник на сайте фирмы «Аспект».

Методы снижения сварочных напряжений и устранения остаточных деформаций

Сообщение об ошибке

Методы снижения сварочных напряжений и устранения остаточных деформаций

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

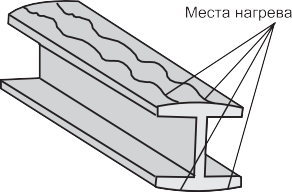

На рис. 2, а показаны деформированная балка с приваренными косынками и места, подлежащие нагреву при правке. Если балка таврового сечения деформируется после сварки в сторону пояса, то рекомендуется править ее, как показано на рис. 2, в, и нагревать ряд участков самого пояса. В практике часто наблюдается сложная деформация стенки и пояса (рис. 2, б). Для устранения такой деформации производят нагрев как вертикальной стенки, так и пояса.

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

Напряжения и деформации при сварке и меры борьбы с ними

Причины возникновения сварочных напряжений и деформаций

Сварка, как и другие процессы обработки металлов (литье, термообработка, штамповка и др.), вызывает возникновение в деталях собственных (внутренних) напряжений. Во многих случаях собственные напряжения бывают настолько высокими, что вызывают значительные деформации детали и снижение ее работоспособности.

Основные причины возникновения напряжений и деформаций следующие:

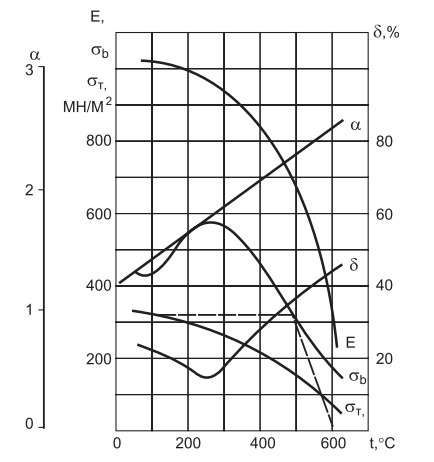

Широкий диапазон изменения температуры в месте сварки приводит к изменению физических и механических характеристик металла в околошовной зоне. Из графика (рис. 1) видно, что относительное удлинение δт в интервале температур от 100 до 350 °C снижается, а предел прочности стали σв повышается. Максимальное возрастание прочности в интервале 200—350 °C при понижении пластичности часто бывает причиной образования в металле трещин. Коэффициент

Рис. 1. Изменение свойств низкоуглеродистой стали в зависимости от температуры.

линейного расширения α с повышением температуры возрастает, а модуль упругости Е резко падает и при температуре около 650 °C практически равен нулю, т. е. сталь утрачивает свои упругие свойства. Предел текучести σ, с повышением температуры снижается. Изменение предела текучести в зависимости от температуры аппроксимируют ломаной прямой линией и принимают таким, как показано на графике штриховой линией.

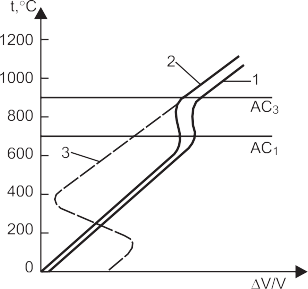

Структурные изменения, происходящие в металле при нагреве и охлаждении, сопровождаются объемными изменениями, которые и становятся причиной возникновения структурных напряжений. На рис. 2 показана зависимость объемных изменений в стали при нагреве и охлаждении.

Границы нагрева АС1 и АС3 показывают начало и конец образования аустенита, а кривая 1 — изменение объема сталей всех марок при нагреве. В интервале температур АС1 — АС3 α-железо переходит в γ-железо, плотность которого выше, т. е. наблюдается уменьшение объема при нагревании. При охлаждении изменение объема идет по кривой 2. В низкоуглеродистых сталях распад аустенита происходит в интервале температур 900—700 °C, когда сталь пластична, поэтому объемные изменения не вызывают заметного образования структурных напряжений. У закаливающихся и особенно у легированных сталей из-за податливости к переохлаждению распад аустенита происходит при более низких температурах.

Рис. 2. Объемные изменения в стали при нагреве и охлаждении

Так, при полной закалке аустенит переохлаждается до температуры 200—350 °C и затем сразу переходит в мартенсит с резким увеличением объема (кривая 3 на рис. 2). В интервале температур 200—350 °C сталь имеет высокую прочность и упругость, поэтому объемные изменения сопровождаются образованием структурных напряжений. В объемах с мартенситной структурой возникают остаточные напряжения сжатия, а по границам — продольные напряжения растяжения. В более пластичных сталях растягивающие напряжения вызывают пластические деформации, а в более хрупких — трещины и даже отколы.

Влияние пористости швов на характеристики сварных соединений

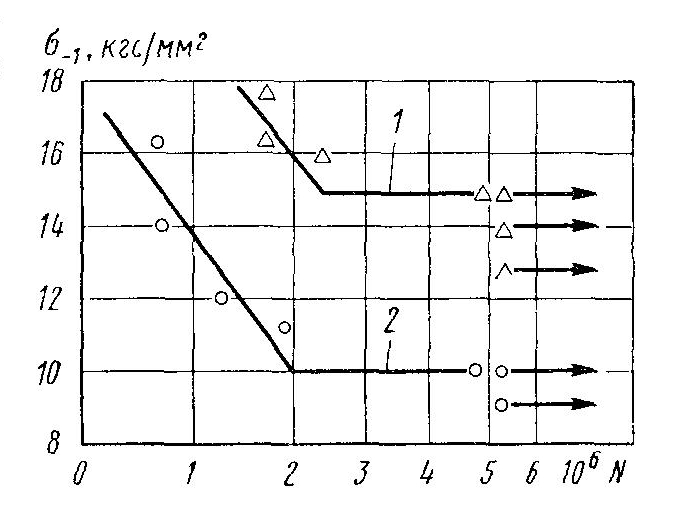

Поры в сварном шве влияют на плотность и механические характеристики сварного соединения. Присутствие пор в шве приводит к уменьшению фактического поперечного сечения шва и, как следствие, к ухудшению механических характеристик сварного соединения в целом. При уменьшении сечения шва до 5% предел текучести, относительное удлинение и угол загиба существенно не изменяются. Более высокая пористость приводит к резкому снижению упомянутых характеристик. Механические свойства сварных соединений высокопрочной стали более подвержены влиянию пористости, чем низкоуглеродистой. Пористость больше сказывается на свойствах угловых швов и меньше — стыковых. При испытании на статический изгиб даже мелкие поры вызывают надрывы, если они расположены близко к поверхности шва. Влияние пор на сопротивление усталости сварных соединений при переменных нагрузках значительнее, чем при статических испытаниях. Установлено, если поры уменьшают площадь поперечного сечения шва всего на 0,8%, то сопротивление усталости сварного соединения снижается на 20%. При более значительном уменьшении сечения сопротивление усталости сварного соединения снижается почти в три раза. Наличие пор в продольных швах менее опасно, чем в поперечных, особенно при низких рабочих напряжениях. Поры, выходящие на поверхность шва (свищи), уменьшают коррозионную стойкость сварного соединения. Требования к качеству сварных швов устанавливаются стандартами, техническими условиями и правилами по контролю и приемке сварных соединений. Допустимость по количеству, размерам и распределению пор решается в зависимости от условий эксплуатации сварных конструкций. Пористость швов не допускается в сварных сосудах, работающих под давлением или вакуумом, а также предназначенных для хранения и перевозки жидких и газообразных продуктов.

Если количество, размер и распределение пор в швах не превышают требований допустимых норм, это не приводит к потере несущей способности сварной конструкции. Для обнаружения пор в швах применяются следующие методы:

Меры борьбы со сварочными напряжениями и деформациями

Наиболее эффективное средство снижения собственных напряжений — подогрев детали перед сваркой и медленное охлаждение после нее. Предварительный подогрев в значительной степени снижает тепловые и усадочные напряжения, а медленное охлаждение предотвращает структурные превращения, особенно в околошовной зоне.

Стали, податливые закалке, с содержанием углерода 0,35% и более подогревают до температуры 150—280 °C. Для получения наплавленного слоя высокого качества высокоуглеродистые (более 0,35% углерода) и легированные стали после сварки или наплавки подвергают термической обработке, которая не только улучшает качество шва, но и снимает собственные напряжения. В некоторых случаях применяют высокотемпературный отпуск стали после наплавки, т. е. нагрев до температуры 600—650 °C, выдержка при этой температуре из расчета 2—3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью.

Для подогрева деталей используют индукторы, многопламенные и однопламенные газовые горелки, специальные печи и т. п. Применение предварительного нагрева, отпуска и термообработки всегда связано со значительным усложнением процесса и снижением производительности. Поэтому для уменьшения собственных напряжений и деформаций разработаны и успешно применяются менее трудоемкие способы.

При сварке и наплавке симметричных деталей сварочные швы накладывают в определенной последовательности, вызывающей уравновешивающие деформации (рис. 3). Иногда при подготовке деталей к сварке создают деформации, обратные деформациям, ожидаемым после сварки (рис. 4). При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. Не рекомендуется проковывать хрупкие и закаленные швы.

Рис. 3. Последовательность наложения швов на симметричные детали

Рис. 4. Создание обратных деформаций при сварке

Деформации, возникающие в деталях после наплавки, устраняются механической или термической правкой.

Для механической правки применяют молоты, различные правильные (рихтующие) вальцы и прессы.

При термической правке выпуклую сторону деформированной детали быстро нагревают до температуры 700—800 °C и свободно охлаждают. Уравновешивающие деформации, возникающие при этом, выравнивают деталь.

Часто для термической правки в качестве источника тепла используют газовые горелки.

При сварке двутавровых балок для предотвращения грибовидности поясов целесообразно применять предварительный обратный изгиб заготовок поясов. Величину изгиба определяют опытным путем. Устранение образовавшейся грибовидности поясов обеспечивается при местном концентрированном нагреве деформированного участка газовым пламенем и быстром его охлаждении. В результате в исправляемом элементе конструкции возникают усилия, достаточные для уменьшения или исправления местного дефекта. Для устранения значительных деформаций одновременно с нагревом применяют механизированные средства — струбцины, домкраты, тиски и т. п. Нагрев ведут, как правило, со стороны выпуклой части деформированной поверхности (рис. 5). Детали охлаждают естественным путем на воздухе, но возможно водяное охлаждение для сталей, не склонных к закалке. Нагрев производят универсальными горелками типа ГЗ-3, работающими на ацетилене или газозаменителях.

Рис. 5. Места нагрева деформированного участка

Техника правки состоит в следующем. Сначала выбирают участок нагрева и определяют ширину зоны нагрева. Эта зона должна составлять 0,5—2 толщины листа. Нагревают выбранную зону пламенем горелки до температуры 250—650 °C в зависимости от величины прогиба. Следует учитывать, что температура нагрева не должна превышать температуру начала структурных превращений исправляемого металла.