бумажно слоистый пластик чем пропитать

Основные рекомендации по работе с бумажно-слоистым пластиком HPL. Пошаговая инструкция

HPL – это декоративный материал для фасадов кухни из пластика, который клеится на основу (ДВП, ДСП, МДФ). Для того, чтобы конечный результат был без дефектов и неровностей, необходимо соблюдать основные правила при работе.

Транспортировка

Листы HPL-пластика достаточно хрупкие и требуют бережного обращения: избегайте царапания поверхности при перемещении материала в том случае, если Вы купили лист пластика без защитной пленки. Допускается транспортировка листов в свернутом виде.

Хранение и кондиционирование

Хранить листы HPL-пластика необходимо в горизонтальном положении, листы складываются попарно один на один декоративной поверхностью друг к другу (кладутся на плоскую прочную поверхность – стеллажи). Ставить листы вертикально не рекомендуется.

Допускается хранение под углом 60° к поверхности с использование подпор. Материал обязательно хранить в крытом сухом помещении (температура помещения: 10-30°C; влажность помещения: 50-65%). Перед началом производства мебельных фасадов необходимо все заготовки выдержать в помещении, в котором будут происходить работы.

HPL-пластик для кухонных фасадов и основа, на которую он будет клеиться, должны быть одной температуры. Сырой лист материала может трескаться и расслаиваться, а сырой – вздуваться при использовании недостаточного количества клея. Поэтому очень важно соблюдать рекомендации по хранению материала.

В исключительных случаях листы HPL-пластика можно ускоренно сушить: пластик, разделенный досками, помещается в нагретую комнату (примерно на 2 часа при комнатной температуре 50°С или 3 часа при температуре 40°С). Также можно два листа HPL-пластика положить лицевой стороной друг к другу и разместить в горячий пресс на непродолжительный период времени (на 10 минут при температуре 70°С). Такой вид сушки необходимо произвести за несколько часов до того, как начать его клеить.

Нужны услуги строителей?

Среднее время ожидания первого ответа с момента публикации заявки

Средняя активность исполнителей в рамках одного проекта

Интересуют цены на работу?

более чем 900 видов работ

ценовые предложения с разбивкой по городам

быстрый поиск по исполнителям

список мастеров по выбранной услуге в выбранном городе

Перейти к расценкам на работы

Нужны стройматериалы?

никаких общих фраз и стандартных рекламных текстов

автовыделение самого выгодного предложения

статистический срез по предложениям всех поставщиков

По теме:

Другие интересные публикации:

Поддержи проект, поделись с друзьями!

«О монтаже декоративного бумажно-слоистого пластика с помощью мастики». Уход за декоративным бумажно-слоистым пластиком.

В предыдущей части статьи мы начали знакомство с декоративным бумажно-слоистым пластиком.

Мы выяснили, какими достоинствами и недостатками он обладает, и рассмотрели вариант его монтажа на обрешетку. Сегодняшний разговор мы начнем с беседы о монтаже декоративного бумажно-слоистого пластика с помощью мастики (без использования саморезов).

Наклеивать данный пластик можно на любые поверхности. Главное, чтобы эти поверхности были подготовлены. Желательно, чтобы подготовка поверхностей соответствовала той, о которой мы говорили в беседах про обои. После того, как основание для наклейки материала будет сделано, мебельщик производит разметку оклеиваемой поверхности. Согласно этой разметке производится нарезка материала. Осуществлять резку необходимо с лицевой стороны, так как при раскрое материала с тыльной стороны на кромках изделия могут возникнуть заусенцы. Несмотря на то, что в большинстве исполнений декоративный бумажно-слоистый пластик обладает шероховатой тыльной стороной, будет нелишним перед оклейкой обработать ее шкуркой. Это поспособствует лучшему сцеплению материала с оклеиваемой поверхностью.

Клей (мастика), используемый для фиксации изделий, не должен содержать растворителей. Во время покупки материала следует расспросить продавца о клее и мастике, которые можно применять в процессе монтажа декоративных бумажно-слоистых пластиковых изделий.

Для того, чтобы быть уверенным в качественной фиксации материала, нанесенную тонким слоем на тыльную сторону пластика и на отделываемую поверхность мастику следует высушить и только после этого, нанеся на тыльную сторону материала еще один слой (и высушив его в течение 20-25 минут), приклеить изделие. Возможен вариант, когда мастер не дожидается полного высыхания клеевого слоя. Такой вариант предполагает использование специального клея. В этом случае необходимо применить распорки, которые прижмут материал к поверхности.

Температура в помещении, где происходит монтаж такого пластика, не должна быть ниже +15 градусов С и выше 28-30 градусов С. Для лучшего сцепления изделий с поверхностями желательно использовать резиновый валик. При контакте валика с лицевой стороной материала не стоит опасаться за внешний вид изделий, так как все они оснащены защитной пленкой, которая снимается по окончании монтажа.

В предыдущей части статьи мы говорили, что при монтаже декоративного бумажно-слоистого пластика с помощью саморезов необходимо высверливать отверстия под крепежные элементы с учетом свойства материала сжиматься и расширяться. Эти свойства следует учитывать и при наклейке данных изделий. Для этого между «плитками» нужно оставлять зазор (от 0,5-ти до 1,5 мм в зависимости от температуры в помещении). В некоторых изданиях говорится о зазоре в 2 см. Конечно, пластиковая «плитка» способна расширяться, но не до такой же степени.

Мы уже упоминали, что декоративный бумажно-слоистый пластик используется в мебельной промышленности.

Монтируется декоративный металлизированный бумажно-слоистый пластик высокого давления с помощью контактного клея. Как правило, клей, «участвующий» в монтаже материала, продается там же, где и сам отделочный материал. Обработанные клеем тыльные поверхности плиток прижимаются к основанию (стены, потолка) и фиксируются с помощью распорок до высыхания клея.

Сегодня в интерьере индивидуального жилья все чаще можно увидеть тот или иной вид пластика, который, если не вытесняет любимое всеми дерево, то, во всяком случае, прекрасно с ним гармонирует.

Наряду с пластиками, о которых говорилось сегодня и предыдущих статьях, в индивидуальном строительстве широко применяются сотовый полипропилен, сотовый поликарбонат и гофрированные листы из прозрачного пластика. С этими материалами мы знакомились в беседах о кровле.

В следующий раз мы поговорим о пластиковых коробах, которые либо уже пришли в наши дома, либо «собирается» это сделать.

Алексей Каверау

В статье использованы фотографии сайтов: oblicuem, germostroy, mebel-prestige, viskointer, kredo-m

Декоративный бумажно-слоистый пластик

Помимо гетинакса из бумаги и смол производят ещё один тип композитных материалов, а именно ДБСП (декоративные бумажно-слоистые пластики). И если гетинакс в большей степени ценят за его изоляционные качества и возможность штамповки, то ДБСП можно применять как в мебельной промышленности, так и в строительстве. Это обусловлено тем, что данный материал изготавливается как листовой или рулонный материал, да вдобавок с декоративным оформлением.

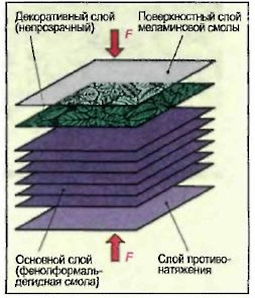

Несущий внутренний слой получают следующим образом:

– формальдегидными смолами пропитывается крафт-бумага (обёрточная, очень прочная). В настоящее время пропитка производится непрерывным проходом через линии импрегнирования;

– подсушенные листы складывают в несколько слоёв и при температуре 150°С прессуются под давлением 9 мПа;

– далее под давлением материалу дают охладиться;

– после снятия давления нарезают листы стандартного одинакового размера;

– станками производят шлифование или шерохование нижней стороны пластика для его лучшего приклеивания.

Поверх внутреннего основного слоя находится декоративный слой. Он состоит из высококачественной бумаги, однотонной или с типографским рисунком. Его пропитывают меламино содержащими смолами, благодаря чему увеличивается долговечность пластика. Также для анти абразивной защиты в смолу может добавляться мелкодисперсная окись алюминия.

С нижней стороны пластика находится компенсирующая бумага (слой противонатяжения). Она очень плотная, пропитана смолой и шероховата на ощупь. Её функция ― защитить пластик от коробления и обеспечить хорошее сцепление при отделочных работах.

Свойства декоративных бумажно-слоистых пластиков

Они не боятся воды и длительного увлажнения. Моющие средства и горячие жидкости не разрушают ДБСП. Пластик нейтрален к воздействию пищевых продуктов и химических средств. Микроорганизмам, грибкам и насекомым этот материал не под силу. Бумажно-слоистые пластики также не боятся ультрафиолетовых лучей.

Этот пластик плохо горюч и трудно воспламеняем. Он стоек к прижиганию сигаретой (не остаётся следов), царапанью, загрязнению. Пластик легко обрабатывается инструментами по дереву (резание, сверление и т.д.), хорошо удерживается винтами, шурупами и саморезами.

Применение ДБСП

Области применения декоративных бумажно-слоистых пластиков зависят от их толщины. ДБСП, используемые в мебельном производстве, имеют толщину менее 2 мм. Конструкционные несущие пластики имеют толщину 6 мми более.

ДБСП покрывают офисную и лабораторную мебель, торговое оборудование, бытовые столешницы, то есть те поверхности, которые испытывают значительные длительные нагрузки, как химические, так и механические.

Декоративным бумажно-слоистым пластиком облицовывают внутренние стены жилых и общественных сооружений: мы видим его в вокзалах, ресторанах, медучреждениях, бассейнах, гостиницах и учебных заведениях. Им облицовывают метро, вагоны, салоны самолётов, лифты.

Применяется он и в наружных работах: к примеру, сейчас часто вентилируемые фасады покрываются панелями из декоративного бумажно-слоистого пластика. Уличные скамейки и автобусные остановки также облицовываются ДБСП.

Стоит отметить, что декоративный слой может быть любого цвета или рисунка, доступных современной полиграфии. Поэтому при облицовке возможна имитация хоть дерева, хоть камня, хоть слоновой кости. А при желании можно отобразить любую фотографию или панораму. То есть этот пластик может позволить выдержать направленность и целостность любой интерьерной композиции.

Наклейка и дальнейшая обработка бумажно-слоистого пластика HPL

Облицовка фасада бумажно-слоистым пластиком (HPL)

Продолжаем тему по технике работы с декоративным бумажно-слоистым пластиком. Сегодня изготовим фасад, в качестве основы взяли ЛДСП 16 мм, облицовкой будет служить пластик HPL компании Resopal, производство Италия. Наклеивать будем на контактный клей Solupren X2.

Solupren X2

Пластик раскроили с небольшим припуском для дальнейшей фрезеровки

Кромкой фасада будет служить этот же пластик, его необходимо нарезать на полосы шириной 19 мм, это стандартный размер кромочных материалов.

Следующим этапом нанесем клей на склеиваемые поверхности, на основу фасада и пластик, так как в нашем случае пластик имеет матовое покрытие и довольно приличную толщину 1 мм и глубокое тиснение (рельеф или на языке визуализаторов трехмерной графики bump), клей можно равномерно нанести при помощи валика с мелким ворсом или нанести методом распыления.

Даем клею слегка подсохнуть, готовность можно проверить легким касанием тыльной стороной ладони ( к стати, как называется тыльная сторона ладони не знаю и вряд ли когда узнаю), к кожному покрову не должны прилипать частички клея. Или как рекомендуется 10-15 мин, без обдува, 5 мин с обдувом.

Аккуратно накладываем пластик на материал основы, желательно эти операции производить вдвоем, так как при неправильном, неточным наложении, дальнейшие корректировки склеиваемых поверхностей будут невозможны.

И с нажимом прикатать валиком, чем больше давление, тем лучше. Валик у меня сделан из валов для отжима, от про,пробабушкиной стиральной машинки.

Свесы пластика можно снять обгоночной фрезой с опорным подшипником, на средних оборотах 10-15 000 об/минуту, при больших оборотах пластик начинает пригорать к ножам фрезы.

Далее торцы пластика и панели дорабатываем шлифовальной машиной, торцы обеих склеиваемых деталей должны быть вровень, за под лицо друг к другу

Примерно так, далее можно приступать к кромлению.

Кромку можно приклеить на применяемый на всем этапе клей Solupren. На данном же примере показана технология наклейки кромки на термоклей при помощи кромкооблицовочного станка.

Свесы кромки обычно убирают специальным резаком но в нашем случае, так как бумажно-слоистый пластик очень хрупкий материал, данную операцию необходимо проделать методом фрезерования, после доработать шлифованием.

Края снимаем кромочным фрезером, радиусной фрезой 2 мм.

Остатки клея убираем канцелярским ножом.

Готовые фасады. На изготовление трех фасадов с отрывом на фотосъемку у меня ушло примерно полтора часа. На первый взгляд кропотливая и трудоемкая работа, но когда это приходится делать часто, по сути рядовая операция, главное большая экономия в финансовом плане, нежели заказывать готовые изделия в подобной комплектации.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Рекомендации по работе с HPL

Введение

Рекомендации разработаны с учетом общих требований, предъявляемых при работе с декоративными бумажно-слоистыми пластиками (ДБСП), полученными с применением термореактивных смол. Декоративный пластик HPL (High Pressure Laminate), выпускаемый на нашем предприятии и производится из стандартизованного сырья, закупаемого только у проверенных поставщиков с многолетним опытом работы. Несоблюдение указанных рекомендаций может привести к возникновению дефектов и снимает гарантийные обязательства с завода производителя.

Транспортировка

Во время транспортировки декоративного бумажнослоистого пластика (ДБСП) необходимо использовать только плоские, хорошо закрепленные паллеты и не допускать сдвиг листов относительно друг друга. При погрузочно-разгрузочных работах для предотвращения появления царапин на поверхности листов декоративного пластика HPL необходимо поднимать их вручную или использовать вакуумные захваты.

Запрещено транспортировать волоком листы декоративного пластика, так как посторонние частицы и острые торцы могут повредить поверхность.

Хранение

Хранение листов декоративного бумажнослоистого пластика (ДБСП) осуществляется в закрытых помещениях, защищенных от воздействия сырости и солнечных лучей. Оптимальные условия хранения — 18-20°С и относительная влажность воздуха 50-65%. Листы тонкого и толстого пластика должны быть в оригинальной упаковке или уложенными друг на друга на прочную плоскую поверхность (на стеллажи). Верхний лист накрывается полиэтиленовой пленкой.

Не рекомендуется хранить панели вертикально

Внимание! При хранении декоративного пластика при низкой влажности от 5 до 20% или высокой — от 70 до 90% — пластики имеют свойство сжиматься или расширяться. Ввиду этого листы пластика и конструкции, на которые они крепятся, должны достичь своего влажностного баланса в условиях их использования. Рекомендуемыми условиями хранения является температура 18-20°С и относительная влажность воздуха 50%. Вентиляционный срок должен быть не менее недели. Вентилируемые листы пластика и конструкционные плиты укладываются в отдельные штабеля с прокладками, например, из деревянных планок.

Механическая обработка

Для нарезки и сверления рекомендуется использовать режущий инструмент с твердосплавными наконечниками. С целью предотвращения образования зазубрин и сколов, резка пластиков производится так, чтобы фреза направлялась со стороны декоративного слоя. Стальная фреза должна иметь диаметр от 25 до 45 см для прямого раскроя и от 12 до 16 см для раскроя по кривой. Скорость резки должна быть от 25 до 40 м/мин. В случае, если обе поверхности листа декорированы, избежать сколов на нижней стороне можно изменяя угол касания лезвия. Для предотвращения образования трещин все внутренние углы пазов закругляются. Это выполняется высверливанием округлений внутренних углов пазов перед собственно нарезкой.

Обрезка стационарной циркулярной пилой

Для получения хороших результатов важны следующие условия:

Если нет необходимости в соблюдении точных форм, можно резать сразу две панели, сложенные лицевой стороной друг к другу. Проекция зубцов на поверхность панели должна быть отрегулирована до соответствия форме зубцов и диаметру лезвия. Необходимо заметить, что в этом случае обратная сторона листа (декоративная сторона направлена вниз) может трескаться. Стальные лезвия высокоскоростных циркулярных пил не должны подвергаться вибрации, для чего шаг должен быть менее 10 мм, скорость резки от 20 до 50 м/с, в зависимости от зубцов, максимальная скорость подачи З0 м/мин.

Лезвия циркулярных пил с наклоненными зубцами служат намного дольше, однако ими надо пользоваться осторожно, так как они очень чувствительны к ударам и контакту с металлическими поверхностями. Необходимо соблюдать следующие условия: шаг от 10 до 15 мм; скорость резки от 70 до 100 м/с, скорость подачи от 15 до З0 м/мин.

В большинстве случаев лезвия толщиной менее 2 мм имеют недостаточную жесткость, вибрируют и при обрезке оставляют зазубренные края.

Обрезка ленточной пилой

Ленточная пила может использоваться только для обрезки ламинатов, обычно при необходимости создания листа сложной формы. Для достижения хороших результатов используются лезвия с тонкими зубцами, как для легких металлов.

Рекомендуется просверливать отверстия под крепежные винты диаметром большим на 0,5 мм, чем диаметр винта или самореза, чтобы обеспечить возможность движения пластика при естественном изменении его размеров из-за температурно-влажностных условий окружающей среды. Винт не должен касаться краев отверстия, и со всех сторон должны быть зазоры. В любом случае, во избежание излишнего затягивания винтов, следует использовать пластиковые или резиновые прокладки.

Во избежание образования сколов в листе пластика отверстия высверливаются заранее на горизонтальной поверхности с декоративной стороны пластика с опорой на твердое основание из дерева или ДСП.

Наиболее подходящими сверлами для пластика являются винтовые сверла с углом заточки 60° и 80° (для сверления металла обычно используются сверла с углом заточки 120°) и острым винтовым углом (высокоскоростной угол) с широким промежутком для сверления (широкая нарезка). Рекомендуемый угол наклона составляет 7°, угол касания 8°.

Отверстия диаметром до 15 мм могут быть получены с помощью винтового сверла. Для получения отверстий диаметром от 15 до 40 мм используются расширяющие сверла с одним или более лезвиями и направляющей; для еще больших диаметров используются регулярные лезвия с направляющей.

Скорость проникновения сверла никогда не должна превышаться настолько, что приводило бы к нагреву декоративной поверхности, которая в этом случае может быть повреждена.

Использование твердой древесной основы предотвращает обламывание краев материала, в месте выхода сверла. В массовом производстве лучшие результаты могут быть получены при использовании шаблонов с муфтами для жесткого закрепления части, которую необходимо сверлить.

Крепление пластика

Следует использовать винты или саморезы только с головкой горизонтального упора. Конусообразные потайные винты использовать не рекомендуется в связи с тем, что отверстие с фаской под них снижает толщину прикрепляемого пластика, создавая дополнительную возможность для его разрушения. Саморезы с меньшим шагом резьбы обеспечивают более надежное соединение. Крепеж винтов или саморезов для пластиков рекомендуется осуществлять с допуском на люфт пластика, т.е. не дожимая до упора при завинчивании винтов, в противном случае место крепежа будет являться концентратором напряжения и вызывать разрушение листа пластика сразу при монтировании или при дальнейшей эксплуатации.

Монтаж HPL панелей

В качестве финишной отделки используются декоративные HPL панели толщиной 6-10 мм, предварительно нарезанные из полноформатных листов компакт-ламината на панели необходимого размера. Для крепления HPL (ДБСП) панелей используют, в основном, два типа монтажных систем: клеевую и с помощью L-, F- и омега-профилей.

Клеевая система:

С помощью L-, F- и омега-профилей:

При клеевой системе плита и направляющий профиль очищаются, обезжириваются и грунтуются. Потом наносится двусторонняя фиксирующая лента и клей. После полимеризации клей остается эластичным, что обеспечивает надежное крепление.

Запрещено производить монтаж декоративных HPL панелей до завершения всех мокрых процессов на объекте установки и стабилизации влажности. Рекомендуемые условия монтажа: температура 20-24°С и влажность воздуха

в пределах 45-55%.

При отделке наружного вентилируемого HPL фасада необходимо учитывать толщину панелей — это связано с системой крепления и высотой здания. Существует несколько способов крепления: видимое, скрытое и крепление внахлест.

Запрещено монтировать декоративные HPL панели стык в стык по причине теплового расширения материала.

Пластики приклеиваются обычно на ДСП, ДВП, МДФ и фанерные плиты. Перед приклеиванием необходимо провести доведение до одинаковых условий по температуре и влажности пластик, клей и подложку. Преимущественно 18-22°С и относительная влажность воздуха около 50%. Свежеприобретенные плиты ДВП, ДСП или фанеры должны высохнуть в течение не менее недели, чтобы избыточная влага не сказалась на снижении качества приклеивания пластика. Необходимо использовать древесные плиты-подложки с ровными, не имеющими дефектов и отшлифованными поверхностями, а также абсолютное соблюдение чистоты всего сырья (пластика, клея, подложек) и поверхностей приклеивания, в противном случае опасность включения чужеродных частиц или продавливания поверхности. Клей всегда наносится на всю заднюю поверхность пластика, при этом важно контролировать равномерность нанесения клея.

Наносимое количество зависит от свойств поверхности древесных плит-подложек, чем грубее поверхность, тем больше необходимое наносимое количество клея. Очень важно обеспечить равномерное давление при сжатии в процессе приклеивания пластика. После склеивания слоистого пластика и подложки, во избежание неравномерного расширения, необходима выдержка в течение 48 часов при температуре от 20 до 24°С и влажности от 45 до 55%.

В зависимости от оборудования и типа подложки могут использоваться различные типы клеев.

Ниже приведены некоторые рекомендации для наиболее используемых типов клеев и оборудования. Эти рекомендации носят общий характер и могут меняться в зависимости от различных условий эксплуатации пластика. В любом случае, лучше консультироваться с поставщиком клеев для уточнения необходимых параметров.

| Тип клея | Расход клея, г/м² | Время до склеивания, открытое состояние, мин. | Давление сжатия, кПа | Время сжатия |

| ПВА, водная дисперсия | ||||

| ПВА, двухкомпонентные клеи | 90-150, на пластик или подложку | 1. 30, в зависимости от содержания компонентов | 100-300 | В соответствии с указаниями изготовителя |

| Клеи на основе моче- вино-, меламино-, мочевино- меламино- формальдегидных смол | 90-150, на пластик или подложку | 1… 20 | 300-500 | |

| Клеи на основе фенолформальдегидных и резорциновых смол | 100-180, на пластик или подложку | 2. 15 | 150-500 | В зависимости от системы отвердителя |

| Контактные клеи с содержанием или без отвердителя | 150-250, на пластик и подложку | В зависимости от тем-ры окруж. среды и типа клея | не менее 500 | не менее 1 минуты |

| Двухкомпонентные клеи: эпоксидные, полиэфирные, полиуретановые | 100-250, на пластик или подложку | В зависимости от типа клея | Давление в стопе, хранить в гориз. положении | В зависимости от типа клея и отвердителя |

| Плавкие клеи | 180-300 пластик или подложку | Экстремально краткое | Давление нажимного валика | 180-220°С Температура нанесения клея |

Типичные проблемы, причины и устранение

После изготовления слоистых пластиков (ДБСП) и их установки на место эксплуатации возможны некоторые проблемы, часть из которых упоминается ниже:

Растрескивание слоистого декоративного материала в углах и вокруг вырезов

Такое растрескивание может явиться следствием нарушения подготовки материалов к склеиванию, неправильным склеиванием и, в некоторых случаях, плохим планированием работы, а также совокупностью факторов. Образование трещин вызывается внутренним напряжением, возникающим вследствие изменения размеров материалов. Данный недостаток может быть ликвидирован за счет соответствующей подготовки материалов к склеиванию. Грубая обработка кромок, наличие внутренних углов, которые не были предварительно округлены, также могут явиться причиной образование трещин. При правильном размещении швов механические напряжения, возникающие в слоистом пластике, могут быть минимизированы.

Разъединение швов или соединений

Данный недостаток объясняется нарушением технологии подготовки и склеиванием материалов. Для обеспечения возможности перемещения пластиковых слоистых материалов операция склеивания должна производиться с некоторым допуском.

Отделение слоистого материала от подложки

Наличие данного недостатка в общем случае вызывается низким качеством склеивания. В данном случае технология склеивания должна быть пересмотрена и при этом необходимо обратить особое внимание равномерности распределения клеящего вещества, равномерности давления, чистоте склеиваемых поверхностей. В случае, если края материалов не склеиваются необходимо нанести некоторое избыточное количество клеящего состава. Реактивация контактных клеящих материалов может быть достигнута за счет повторного нагревания, при этом после приложения соответствующего давления может быть обеспечено надежное склеивание соединяемых материалов.

Образование вздутий или раковин на поверхности слоистого декоративного материала

Указанный недостаток может быть вызван недостаточным количеством клеящего материала, неправильной подготовкой склеиваемых поверхностей и недостаточным давлением. При использовании контактного цемента данное положение может быть исправлено.

Образование раковин на незначительном участке (зачастую сопровождается потемнением слоистого материала)

Данный недостаток может иметь место в случае продолжительного воздействия на слоистый материал источника тепла. Электрические приборы, генерирующие тепло, а также лампы накаливания не должны приводиться в контакт или располагаться в непосредственной близости от поверхности слоистого пластика. Повторное нагревание вызывает соответствующую реакцию пластика и клеящего материала, при этом, в результате продолжительного нагревания пластика при температуре свыше 150 °С, происходит коробление слоистого материала.

Растрескивание слоистого материала в центральной части листа

Указанный недостаток может явиться следствием изгибания подложки или неравномерного распределения клеящего материала. Кроме того, для исключения такого последствия необходимо следить за тем, чтобы при склеивании подложки и пластика между ними не попадали инородные частицы.

Коробление смонтированных панелей HPL

Коробление (выгибание) декоративных HPL панелей происходит по причине резкого перепада температурно-влажностного режима в месте хранения и монтажа панелей. Для избегания данного дефекта необходимо соблюдать рекомендации по работе HPL в части соблюдения условий хранения, вентилирования и монтажа. Так же коробления может возникать по причине недавно законченных мокрых процессов, что приводит к сильным колебаниям влажности на объекте установки.

Перекашивание готового изделия

В общем случае такое последствие может иметь место при неправильно подобранной конструкции готового изделия. При этом важен выбор правильных листов подкладочного материала и их расположение таким образом, чтобы их волокна проходили параллельно волокнам слоистого декоративного материала. Важным при этом является также правильное использование клеящего материала. Если подложка крепится к каркасу, последний должен быть сконструирован таким образом, чтобы все изделие находилось в одной плоскости. Важна также правильная подготовка поверхностей склеиваемых материалов.

Окрашивание или обесцвечивание поверхности слоистого декоративного пластика

Данный результат может явиться следствием воздействия на поверхность пластика определенных химикатов (кислот и оснований), зачастую входящих в состав производимых промышленностью составов, предназначенных для чистки:

Особую осторожность необходимо соблюдать в тех случаях, когда такие продукты используются в непосредственной близости от декоративной поверхности. Растворители на основе ацетона, толуола, спиртов и прочее; высокоактивные очистительные и дезинфицирующие вещества на основе хлорных, перекисных и аммиачных веществ, кислот и щелочей не должны оставаться в контакте с поверхностью слоистого декоративного материала.