бсп пластик что это

Бумажно-слоистый пластик (БСП)

Бумажно-слоистый пластик (БСП) относится к классу декоративных пластиков, созданных на основе термоактивных смол. Слоистые пластики имеют многослойную структуру. Они состоят из декоративной бумаги, пропитанной меламиновыми смолами, и одного или нескольких слоев картонной крафт-бумаги, пропитанной фенольными смолами. Слои прессуются друг с другом под воздействием высоких давления и температуры. Строение БСП, качество смол и бумаги, структура поверхности, применение специальных оверлеев, а также параметры прессования определяют свойства и сферу их применения.

Свойства декоративных бумажно-слоистых пластиков

ДБСП представляют собой группу современных легких, прочных, жестких и долговечных материалов облицовочного и конструкционного назначения. Они устойчивы к действию влаги и воды, горячих жидкостей и моющих средств, химических и пищевых продуктов, ультрафиолетового излучения, микроорганизмов, грибков и насекомых.

Формат пластика ограничиваются шириной производимых в промышленности бумаг и размерами используемых прессов. Современные многоэтажные прессы способны изготавливать пластики размером до 3,05 х 4,2 м.

Некоторые физические свойства пластика:

Сфера применения БСП

Постформируемый БСП расширяет возможности производства и позволяет создавать детали неправильных форм, округлые или изогнутые. При этом они выдерживают самые высокие требования к качеству и долговечности, что обуславливает широкий спектр сфер применения:

Пластики HPL безвредны и гигиеничны и могут использоваться в контакте с пищевыми продуктами.

ДБСП принципиально являются трудновоспламеняемым и плохогорючим материалом; кроме того, производятся их специальные марки с повышенной пожарной устойчивостью.

Конструкционные бумажные пластики хорошо обрабатываются современным дереворежущим инструментом и превосходно удерживают крепеж (винты, саморезы).

Международный стандарт EN 438 устанавливает следующие контролируемые показатели для этих пластиков:

Поверхность пластика HPL может использоваться в тех случаях, когда требуется особая стойкость к агрессивным химическим веществам.

Технические характеристики

Декоративный бумажно-слоистый пластик

Можно перечислить множество видов и областей применения слоистых пластиков, однако в настоящей статье мы ограничимся рассмотрением декоративного бумажно-слоистого пластика, наполнителем которого является бумага.

Кроме функций армирующего наполнителя, бумага придает пластику механическую прочность, пластичность и декоративные свойства. Входящая в состав пластика бумага делится на декоративную, оверлей, андерлей, и крафт-бумагу.

В качестве связующих для бумажно-слоистого пластика используются меламиноформальдегидные, карбамидо (амидо) формальдегидные, фенолформальдегидные смолы и их композиции.

Помимо этих смол применяются полиэфирные связующие.

Преимущества бумажно-слоистого пластика

Теперь у Вас есть возможность выбора – в торговой сети «Кредо» пластик для мебели и интерьеров представлен в более, чем 200 декорах!

АБС-пластик (акрилонитрил бутадиен стирол)

АБС-пластик (акрилонитрил бутадиен стирол)

АБС-пластик (акрилонитрил бутадиен стирол) – ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Обозначения: ABS; сополимер акрилонитрила, стирола и бутадиена; АБС сополимер. Его химическая формула (C8H8)x·(C4H6)y·(C3H3N)z, а пропорции могут варьироваться в пределах 15 – 35% акрилонитрила, 5 – 30% бутадиена и 40 – 60% стирола. Ниже приведены химические формулы мономеров, из которых производится рассматриваемый пластик:

Гранулы АБС-пластика выглядят следующим образом:

Росту популярности и все более широкому распространению АБС-пластик обязан тому набору технических характеристик, которыми он обладает. Основными свойствами, влияющими на востребованность материала на рынке, являются:

Высокие показатели износостойкости и прочности в сочетании с эластичностью

Долговечность при условии эксплуатации без воздействия ультрафиолетовых лучей

Высокая сопротивляемость воздействию моющих средств и щелочных составов

Устойчивость к воздействию влаги, кислот, масел

В нормальных условиях материал не токсичен

В чистом виде имеет матовую поверхность желтоватого оттенка, но при помощи пигментных добавок может окрашиваться в любые цвета и становиться прозрачным

Легкость обработки различными методами (ручное шлифование, механическая полировка, химическое сглаживание и другое)

Высокая механическая прочность

С другой стороны, против такого количества значимых показателей выступает некоторое количество минусов материала:

Резкий, сильный запах плавящегося пластика

Сложность в использовании (для плавления необходима температура около 230°C)

Деформация по мере охлаждения (сжимание)

Расслаивание при неравномерном остывании изделия

Что касается химических свойств, то отмечается, что рассматриваемый материал растворяется в исключительном числе жидкостей: ацетон, бензол, анилин, эфир и анизол.

Далее рассмотрим основные химические происходящие в производственном цикле получения АБС-сополимера суспензионным методом.

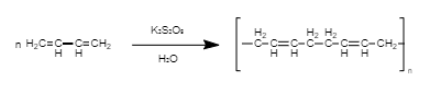

Итак, полимеризация бутадиена-1,3 происходит с образованием латекса, в присутствии инициатора персульфата калия и эмульгатора (солей жирных кислот ряда С₁₀-С₁₆.)

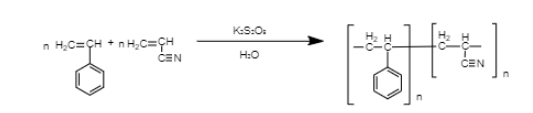

Сополимеризация стирола и акрилонитрила протекает в суспензии в процесе прививанитя к полибутадиену в присутствии персульфата калия.

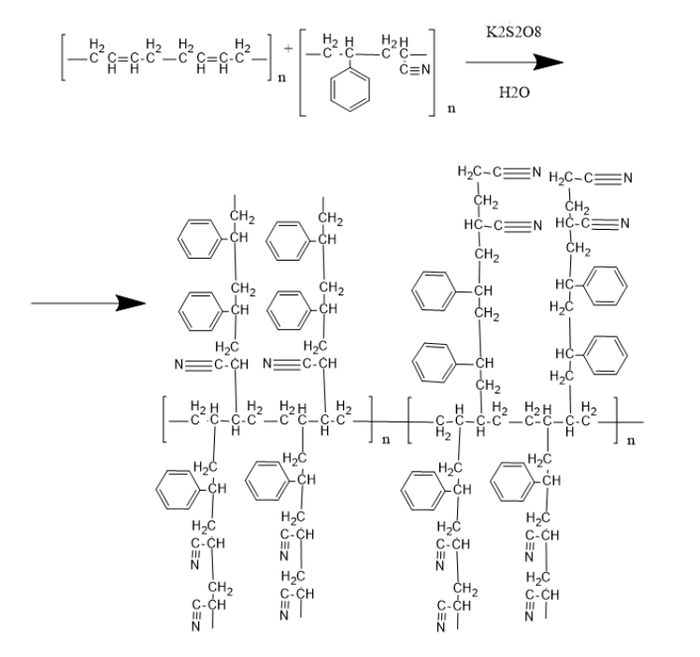

Далее осуществляется прививка сополимера стирола и акрилонитрила к полибутадиену. Готовый привитый сополимер акрилонитрилбутадиенстирола, химическая формула продукта реакции нарисована условно с упрощениями, для наглядности.

Процессы сополимеризации и полимеризации происходят в присутствии индикаторов: персульфатов и окислительно-восстановительных систем, в количестве от 0.1% до 0,5%. Эмульгаторов: солей жирных кислот и сульфокислот, от 1% до 3% при температуре 40-50ºС. В реакционную смесь добавляют регуляторы pH, регуляторы поверхностного натяжения, пеногасители (одноатомные спирты), регуляторы молекулярного веса (меркаптаны). Количество регуляторов зависит от заданных свойств полимера, условий полимеризации и колеблется от 0,1% до 0,5%.

Технологический процесс производства АБС сополимера эмульсионным методом состоит из трех этапов.

Первый этап включает в себя подготовку исходного сырья, полимеризацию бутадиена, отделение непрореагировавшего бутадиена. Во второй этап входит лишь процесс сополимеризации. В третий – высаживание сополимера из латекса, отжим и промывка сополимера, сушка сополимера.

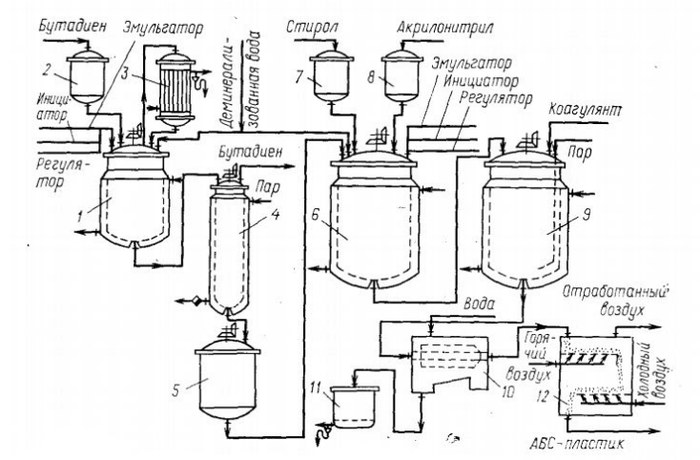

Обратимся к схеме производства АБС-пластика:

1 – реактор полимеризации;

4 – отпарная колонна;

5 – промежуточная емкость;

6 – реактор полимеризации;

12 – сушилка с кипящим слоем.

В реактор полимеризации 1, представляющем собой автоклав, снабженный рубашкой, мешалкой и обратным холодильником 3, дозируется деминерализованная вода и при перемешивании добавляется эмульгатор, добавляется водный раствор инициатора и жидкий бутадиен. Производят нагрев реакционной смеси до 50ºС и выдерживают ее в течение 5-6 часов до 75%-го превращения.

В соответствии со второй стадией проводится сополимеризация акрилонитрила и прививание к полибутадиену, получение АБС-сополимера в виде суспензии:

Далее происходит осаждение суспензии сополимера, промывка и сушка.

Образовавшуюся тонкодисперсную суспензию сополимера подают в высадитель 9, в котором под действием коагулянтов (алюмокалиевых квасцов) при нагревании острым паром до температур 95ºС происходит разрушение латекса и выделение полимера, затем масса поступает на отжим в центрифугу 10, в которой одновременно производится промывка сополимера водой. Влажный сополимер высушивается потоком азота при 120ºС в сушилке 12 кипящим слоем до остаточной влажности не более 0,4%.

Также известен способ получения АБС-сополимеров, согласно которому стирол и акрилонитрил полимеризуют в присутствии предварительно полученного латекса каучука на основе полибутадиена с образованием привитого сополимера. Процесс прививки протекает в водно-эмульсионной среде в присутствии инициатора-персульфата калия и регулятора молекулярной массы трет-додецилмеркаптана (ТДДМ) при 50 ºС в атмосфере азота до 100%-ной конверсии. К концу процесса вводят антиоксидант фенольного типа для предотвращения окислительной деструкции при сушке. Латекс полученного привитого АБС-сополимера коагулируют добавлением водного раствора хлорида кальция (коагулянт), выделившийся привитой сополимер промывают водой и сушат.

Недостатками данного способа являются длительность процесса, связанная с проведением полимеризации при низких температурах (50 ºС) и доведением конверсии мономеров до 100% (известно, что именно при высокой конверсии, особенно выше 95%, процесс полимеризации стирола и акрилонитрила резко замедляется); неприятный запах полученного привитого АБС-сополимера при температурах переработки (> 180 ºС) или при повышенных температурах эксплуатации изготовленных из него изделий, что связано с использованием при полимеризации в качестве регулятора ММ ТДДМ. Остаточный ТДДМ, являющийся достаточно высокомолекулярным соединением, и его низкомолекулярные продукты присоединения после промывки и сушки остаются в полученном АБС-сополимере.

Известен также способ получения АБС-сополимеров сополимеризацией стирола и акрилонитрила в водно-эмульсионной среде в присутствии предварительно полученного латекса полибутадиенового каучука (полибутадиен или сополимер бутадиена со стиролом) под действием инициатора радикального типа в присутствии поверхностно-активных веществ и регулятора ММ-третичного бутилмеркаптана. Процесс сополимеризации проводят при 0-100 ºС, предпочтительно при 60 ºС, в отсутствии кислорода в течение 6,5 ч. Выход сополимера 80,3%. Полученный латекс привитого сополимера коагулируют разбавленным раствором Al2(SO4)3 при 92 o C, промывают водой при комнатной температуре и сушат.

Использование в процессе в качестве регулятора молекулярной массы третичного бутилмеркаптана, который достаточно летуч (температура кипения 64,2 o C), позволяет сравнительно легко удалить его из латекса при вакуумной обработке. Поэтому полученный АБС-сополимер имеет слабый запах (4,6 балла по десятибалльной шкале).

Недостатком процесса является низкий выход сополимера (80,3%), что обусловлено необходимостью проведения процесса при достаточно низкой температуре ввиду применения низкокипящего регулятора молекулярной массы.

Естественно, в зависимости от способов производства и назначения АБС-пластиков существует большое количество их маркировок. Так, компанией ПАО «СИБУР холдинг» представлены следующие маркировки рассматриваемого материала:

Что такое АБС пластик

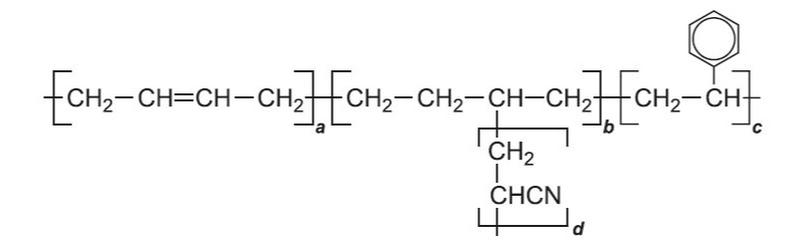

Пластик АБС (ABS) – это продукт сополимеризации трех мономенов: акрилонитрила, бутадиена и стирола. Как и любой полимер, он состоит из макромолекул с чередующимися звеньями указанных мономеров. Химическую формулу АБС-пластика можно схематично представить в виде, представленном на рисунке 1.

Рис.1. Химическая структура АБС

С точки зрения химии, АБС пластик – это продукт сополимеризации указанных выше мономеров, обычно проходящей по привитой схеме в эмульсии. При этом полимерной матрицей является статсополимер стирола и акрилонитрила, а блоки бутадиена до 1 микрометра величиной распределены в матрице. Такая система предполагает возможность варьирования процентного соотношения мономерных звеньев в сополимере с возможностью таким образом изменять свойства последнего. Обычно в составе, материала, который в общем виде мы называем «АБС» количество акрилонитрила может быть от 15 до 35 процентов, бутадиена от 5 до 30, а стирола от 40 до 60 процентов.

Бутадиен, являющийся мономером для многих типов синтетических каучуков, придает АБС полимеру повышенную ударную прочность. При этом у него сохраняются высокие базовые физико-механические и тепловые характеристики, присущие стирольным пластикам. Это обуславливает очень высокую востребованность АБС.

Недостатком является то, что большинство марок рассматриваемого сополимера непрозрачны (существует прозрачная модификация — MABS). Производится АБС пластик обычно в гранулах, но встречается и порошкообразный материал. Наиболее известные торговые марки АБС полимера от разных производителей: Styrolux, Polylac, Starex, Terluran, Novodur.

Мировое производство пластика АБС оценивается примерно в 10 миллионов тонн полимера в год и постоянно растет. Средний ежегодный прирост его выпуска составляет 5-6 процентов. В 20 веке основным производителем АБС в мире были США, однако в последние годы вектор производства сменился в сторону Азии. Мировые лидеры по выпуску этого пластика – Тайвань, Япония и Южная Корея, которые производят около трех четвертей всего мирового АБС. В России его выпускают ОАО «Нижнекамскнефтехим» и ОАО «Пластик» (Узловая)

Характеристики ABS

Основными технологическими и химическими свойствами АБС-сополимера являются.

— Область температур переработки – от 200 до 260 градусов С.

— Влагопоглощение – от 0,2 до 0,4%.

— Плотность – около 1040 кг/куб. м.

— Технологическая усадка – от 0,4 до 0,7%.

— Хорошая химическая стойкость к сильным основаниям (щелочам), маслам и смазкам, солям и кислотам в растворах.

Главные физико-механические свойства АБС.

— Высокая твердость и ударная вязкость пластика.

— Хорошая термостойкость и устойчивость к низким и высоким (зависит от марки пластика) температурам.

— Очень высокая устойчивость к атмосферным и погодным явлениям.

— Невысокие электроизоляционные характеристики (хуже чем у полистирола).

— Низкая стойкость к ультрафиолету.

Важнейшие эксплуатационные свойства АБС сополимера.

— Стандартные марки АБС выдерживает кратковременно температуру до 100 градусов и длительно до 80 градусов С, теплостойкие марки – 130 (длительно – 100) градусов С.

— Изделия из АБС обладают глянцевой поверхностью.

— Вариативность механических характеристик а зависимости от мономерного состава АБС.

— Марки пластика подходят для нанесения покрытий гальваникой, металлизации под вакуумом.

— Хорошая способность к сварке.

Применение АБС пластика

ABS является одним из немногих материалов, которые неприхотливы в переработке. Изделия из этого пластика можно получать подавляющим большинством методов, принимая во внимание свойства каждой конкретной марки, главным образом текучесть (ПТР).

Литьем под давлением из ABS-пластика получают всевозможные изделия, в том числе из-за низкой усадки и хорошей размерной стабильности он хорошо подходит для точного литья. Типичные литьевые продукты, для получения которых применяется данный пластик:

— Автомобильная индустрия: интерьерные и экстерьерные компоненты из пластика, в том числе панели приборов, радиаторные решетки, колесные колпаки и т.д.

— Детали электроники и бытовой техники: корпуса телевизоров и прочих домашних приборов, телефонов, компьютеров и оргтехники, мониторов, металлизированные компоненты разнообразных устройств.

— Электротехнические изделия: корпуса электроинструмента, розетки и выключатели, конструкционные детали.

— Тара и упаковка: чемоданы, контейнеры, посуда, сосуды для жидкостей.

— Товары санитарно-технические: вентили, лейки, мойки, фитинги.

— Спортивный и прочий инвентарь.

С точки зрения экструзии пластмасс АБС главным образом перерабатывается в листы для их последующего применения в различных областях. Экструдированный листовой пластик применяют в дизайне, строительных материалах, рекламных конструкциях и т.п. Чаще всего полученные листы либо обрабатываются затем механически вручную или на различных станках (в том числе с последующей сваркой или склейкой), либо идут на серийную переработку методом пневмо- или вакуумформования (термоформования).

Рис.2. Нить для последующей 3D печати

В последние годы широкое распространение получила новая область применения АБС – 3D печать. Суть технологии заключается в том, что изначально из гранулированного пластика и мастербатча (концентрата красителя) получают калиброванную окрашенную нить в катушках. Затем нить используется для аддитивной трехмерной печати на специальных 3D-принтерах. Наряду с полилактидом (PLA) АБС, благодаря своим удачным свойствам, является одним из двух самых популярных пластиков для 3D печати.

Пластик АБС является хорошим материалом для получения модифицированных полимеров и композитов на его основе. Таким образом можно получить пластмассы с требуемыми свойствами. Например, для улучшения атмосферостойкости в состав АБС вводят насыщенные эластомеры. Прозрачности пластика добиваются при помощи добавления метилметакрилата. Альфаметилстирол в качестве аддитива расширяет рабочий диапазон вплоть до 130 градусов С. Известны композиции ABS с поливинилхлоридом (ПВХ), полибутилентерефталатом (ПБТ), полиамидами (ПА) и другими полимерными материалами. Однако чаще всего в технике и особенно в автопроме используют сплав АБС и поликарбоната (ПК-АБС), который имеет повышенную ударную прочность и стойкость к высокой температуре и химическим воздействиям.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

АБС Пластик что это такое и как его делают

Привет, возложу на себя ношу рассказать тебе об АБС пластиках, о их производстве, что это такое и нафиг оно нужно. И я не буду сравнивать, что лучше для печати на на 3Д принтере и какая марка стоит твоего внимания, а какая нет. Просто в общих планах, для тех кто будет когда-то писать как я курсовую работу по своей специальности в универе и тебе выпадет подобная тема. Ссылку на саму курсовую я скину в конце в ней до фига ошибок так что будь бдителен. (источник фото)

(*)- ABS пластик с добавлением метилметакрилата (основной компонент оргстекол) в следствии чего в начале абривиатуры добавилась буква M (methyl methacrylate) MABS довольно сильно распространен как филамент для 3D печати на двух экструзионных принтерах (способных печатать одновременно двумя типами пластика), нужен для получения прозрачных включений в структуре материала. [4] Требуется уточнить, что просто добавление метилметакрилатных включений в структуру модели затруднено, тем что метилметакрилат плохо приспособлен для обработки экструзией, а также не может создать монолитной структуры вследствие плохого слипания слоев метилметакрилата и абс пластика.

сам пример вставок напечатанных из MABS пластика (источник фото)

2. Получение АБС пластика

Сначала рассмотрим процесс получения с точки зрения химии, потом с точки зрения хим технологии.

Обычно АБС пластики получают суспензионным методом, и по этому мы его и рассмотрим.

Все начинается с полимеризации бутадиена 1,3, в присутствии инициатора персульфата калия, и эмульгатора (солей жирных кислот ряда С₁₀-С₁₆.)

Далее полученный латекс перекачивается в другую емкость в котором будет проходить три основные реакции сополимеризация акрилонитрила и стирола:

причем сополимеризация происходит уже «пришившись» к цепочке бутадиена и по итогу это должно примерно выглядеть так.

То что я нарисовал выше, это фантазии на тему: как выглядит готовый АБС сополимер, в реальности все несколько сложней ( хотя в этой огромной хреновине и так без 100 грамм не разберешься)

В итоге с реактора сгружают мелкую суспензию АБС сополимера промывают раствором перекиси и далее на переработку.

3. Технология производства АБС пластика.

Технологический процесс производства АБС сополимера эмульсионным методом состоит из 3х этапов:

1) Подготовка исходного сырья

2) Полимеризация бутадиена

3) Отделение непрореагировавшего бутадиена

4) Процесс сополимеризации

5) Высаживание сополимера из латекса

6) Отжим и промывка сополимера

7) Сушка сополимера

4. А ТЕПЕРЬ ПО ПОДРОБНЕЙ

Далее пойдет информация довольно тяжелая для восприятия, но если ты прям совсем прожженный технарь то это для тебя.

1 – реактор полимеризации; 2,7,8 – мерники; 3 – холодильник; 4 – отпарная колонна; 5 – промежуточная емкость; 6 – реактор полимеризации; 9 – высадитель; 10 – центрифуга; 11 – ловушка; 12 – сушилка с кипящим слоем.

Стадия 1, получение бутадиенового латекса:

Стадия 2, сополимеризация акрилонитрила и прививание их к полибутадиену, получение АБС-сополимера в виде суспензии:

Стадия 3, осаждение суспензии сополимера, промывка и сушка:

Недостатки: Длительность процесса, связанная с проведением полимеризации при низких температурах (50 C) и доведением конверсии мономеров до 100%. (Как известно, именно при высокой конверсии, особенно выше 95%, процесс полимеризации стирола и акрилонитрила резко замедляется). Неприятный запах полученного привитого АБС-сополимера при температурах переработки (> 180 C) или при повышенных температурах эксплуатации изготовленных из него изделий, что связано с использованием при полимеризации в качестве регулятора ММ ТДДМ. Остаточный ТДДМ, являющийся достаточно высокомолекулярным соединением, и его низкомолекулярные продукты присоединения после промывки и сушки остаются в полученном АБС-сополимере. При нормальных температурах сополимер имеет сравнительно слабый запах, но при повышенных температурах эксплуатации полученных из АБС- сополимера изделий, а особенно при температурах переработки (> 180 C), сополимер имеет сильный неприятный запах.

Использование в процессе в качестве регулятора молекулярной массы третичного бутилмеркаптана, который достаточно летуч (температура кипения 64,2 C), позволяет сравнительно легко удалить его из латекса при вакуумной обработке. Поэтому полученный АБС-сополимер имеет слабый запах (4,6 балла по десятибалльной шкале; образцы для испытаний запрессованы при 180 C и ориентированы в двух направлениях).

Недостатком процесса является низкий выход сополимера (80,3%), что обусловлено необходимостью проведения процесса при достаточно низкой температуре (60C) ввиду применения низкокипящего регулятора молекулярной массы.

6. Основная проблема производства АБС пластика и почему его промывают пергидролью

7.

Источники

ну самый главный источник тут мой курсач (тык)

а он собственно был создан на основе следующих источников:

Справочник по пластическим массам: том первый под редакцией:Катаева В.М. Попова Б.И., Сажина Б.И. Издание второе переработанное и дополненное. Москва: издательство”Химия” 1975 год 111с

Ударопрочные пластики/ Бакнелл К.Б. Ленинград: Химия, 1981, 87-89c.

Основные начала органической химии/ Чичибабин А. Е.,Москва., издание Государственное научно-техн. издание хим. литературы, 1963 Год, 324-326c

Патент №2 160 286 Российская федерация, МКП C08F 279/04 (2006.01) СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ: №99121746/04 : Заявл: 1999.10.15, Опубликовано: 2000.12.10/Рупышев В.Г. Клепцова Л.Г. Барболина Л.М. Иванова Т.Л. Шпитальник Ф.П. Григоров И.В. Голубцева Р.И.

Химический энциклопедический словарь, Москва.: Советская энциклопедия, 1983, с. 196, с. 406

Патент № 2044008 Российская Федерация МКП C08 L55/02 (2006.01) Крупнотоннажное производство АБС пластика: №506726/05, заявл. 22,09,1998 опубликованно 20,09,1995. ДЕДЕКЕР Марк Н.

Что такое АБС ABS пластик

Производство АБС пластика

Какими свойствами обладает АБС пластик

Механические свойства этого материала идеально сбалансированы:

Обработка АБС пластика

Легко обрабатывается; токарная, фрезерная, распиловка, высечка и резка. Можно нарезать стандартными инструментами из магазинов. ABS может быть химически прикреплен к себе и другим подобным пластикам. Может нагреваться до температуры плавления, охлаждаться и повторно нагреваться без существенной деградации. Вместо того, чтобы гореть, термопласты, такие как ABS переходят в жидкое состояние.

Напротив, термореактивные пластмассы нагреваются только один раз (обычно в процессе литья под давлением). Первое нагревание приводит к термореактивации материалов для установки (по аналогии с 2-компонентной эпоксидной), в результате химических изменений. Если Вы пробовали в детстве нагреть термореактивную пластмассу, то под воздействием высокой температуры она просто сжигается, сгорает. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Как производится АБС пластик

Наиболее часто полимеризуется через процесс эмульсии (смесь из нескольких продуктов, которые, как правило, не объединяются в единый продукт). Также создается, хотя и реже, запатентованным процессом, известным как непрерывная массовая полимеризация. В глобальном масштабе наиболее распространенной методологией остаётся эмульсия.

Важно отметить, что поскольку АБС является термопластичным материалом, его можно легко утилизировать. Это означает, что общий способ получения АБС-пластика состоит из другого АБС-пластика (т. е. изготовление из самого себя).

Почему ABS используется так часто?

Начнём с того, что этот вид пластика относительно недорогой, в соотношении цена-качество, меньше 3$/1кг. Легкий вес и способность к экструдированию делают его полезным в производстве различной продукции и предметов потребления. Легко подвергается механической обработке, зашкурить, склеить и покрасить.

Где применяется и что делают из ПВХ

Токсичен ли АБС пластик?

Относительно безвреден в том, что он не имеет каких-либо известных канцерогенов, и нет никаких неблагоприятных последствий для здоровья, связанных с воздействием. Тем не менее, не подходит для медицинских имплантатов.

Производство ABS может быть опасным в парообразной форме для рабочих. Маловероятно, что вы столкнетесь с опасными выделениями, потому что материал сложно ломается и не выщелачивает что-либо в пищу, воду или почву.