бруски хонинговальные алмазные что это

АЛМАЗНОЕ ХОНИНГОВАНИЕ

Алмазное хонингование применяется при обработке блоков цилиндров, гильз и втулок автомобильных, тракторных, мотоциклетных и судовых двигателей, цилиндров компрессоров, насосов, деталей станков, холодильников, шатунов, шестерен и др.

При хонинговании совмещаются вращательное и возвратно-поступательное движения инструмента, благодаря чему создается характерная сетка, как следствие перемещения алмазных зерен по винтовой линии. Совмещение движений дает возможность эффективно исправлять отклонения от правильной геометрической формы отверстий (конусность, овальность, корсетность, бочкообразность).

К преимуществам процесса следует отнести также и то, что хонингование увеличивает срок службы трущихся пар по сравнению с другими методами окончательной обработки. Стойкость хонингованных поверхностей на 25% выше, чем обработанных другими методами.

При хонинговании инструмент и деталь самоустанавливаются, что обеспечивает высокую точность обрабатываемых отверстий. При этом также отпадает необходимость правки инструмента, а припуски могут быть сведены до минимума.

Выбор характеристик алмазных хонинговальных брусков.

Характеристики алмазных хонинговальных брусков выбирают в зависимости от вида обрабатываемого материала, требований к точности и чистоте обработки, припуска на обработку, а также с учетом производительности и себестоимости процесса хонингования.

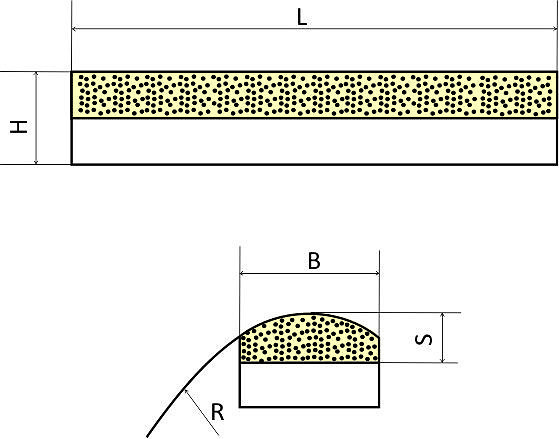

Бруски, как правило, состоят из корпуса и закрепленного на нем алмазоносного слоя. Основными характеристиками АБХ являются:

— размеры бруска (длина, ширина, толщина);

— марка связки (М- металлическая, В- органическая)

— концентрация алмаза в алмазоносном слое (%)

Например: АБХ 125х12х5 АС32 160/125 100% М2-01

Как правило, перед хонингованием необходимо произвести подготовку (шлифовку) поверхности брусков в сборе с хонинговальной головкой, устранив криволинейность (прогиб) поверхности алмазного слоя брусков.

Отсутствие стрелы прогиба бруска по длине значительно сокращает время на подготовку хонинговальной головки, позволяя снизить затраты на вспомогательные операции хонингования.

Свойства связок рабочего слоя АБХ

Основные требования к связкам для хонингования следующие: надежное закрепление алмазного зерна, ограничения максимальной силы резания на зерне вследствие микровыкрашивания, образования пространства для размещения и выхода стружки; минимальное внешнее трение; хорошая теплопроводность.

Выбор марки связки зависит от обрабатываемого материала, требований к качеству обработанной поверхности, производительности процесса хонингования, а также условий хонингования, применение СОЖ (охладительная жидкость).

Концентрация и зернистость алмазного порошка.

В зависимости от вида хонингования, обрабатываемого материала, требований к качеству обрабатываемой поверхности и припуска на обработку выбирают концентрацию, марку алмазного порошка и зернистость порошка.

Выбор режимов хонингования.

Назначение режимов хонингования состоит в выборе давления, с которым бруски прижимаются к обрабатываемой детали (Р,кгс/см²), скорости возвратно-поступательного перемещения хона вдоль оси шпинделя (V1, м/мин) и окружной скорости хона (V, м/мин).

Скорость возвратно-поступательного движения хонинговальной головки на предварительных операциях для обеспечения наибольшей производительности выбирают максимально возможной. На чистовых операциях хонингования скорость хона V1 должна быть на 20-50% меньше, чем при предварительных. Скорость вращения хонинговальной головки V выбирают исходя из соотношения V/V1=2-4 при хонинговании стали и V/V1=3-5 при хонинговании чугуна.

Производительность хонингования с увеличением скорости V1 повышается. С увеличением окружной скорости хона V производительность вначале повышается, а затем, при достижении некоторого критического значения, снижается. Производительность хонингования интенсивно растет с увеличением удельного давления брусков на обрабатываемую поверхность. Однако для каждой характеристики алмазных брусков существует предельное давление, выше которого происходит засаливание брусков. На предварительных операциях удельное давление находится в пределах Р=10-14 кгс/см². Для снижения шероховатости поверхности следует принимать меньшие удельные давления брусков 3-8 кгс/см².

Охлаждение

Применение смазочно-охлаждающих жидкостей (СОЖ) позволяет интенсифицировать процесс хонингования, повысить стойкость алмазных брусков, а также повысить качество обрабатываемой поверхности.

При алмазном хонинговании требуется интенсивное охлаждение в количестве до 20 л/мин, в зависимости от размеров обрабатываемого отверстия.

Основными функциями СОЖ при хонинговании являются:

— уменьшение трения (смазывание);

— удаление продуктов обработки из рабочей зоны (смывание).

В большинстве случаев лучших результатов при хонинговании стали и чугуна достигают при применении в качестве СОЖ керосина с добавлением масел, скипидара, олеиновой кислоты. Однако керосин пожароопасен, его в настоящее время заменяют на СОЖ, содержащий поверхностно-активные вещества и ингибиторы коррозии, такие как:

— слабоконцентрированные (1-3%) водные растворы солей неорганических кислот (кальцинированной соды, хлористого натрия, хлористого кальция, тринатрийфосфата, буры, нитрата натрия) и органических поверхностно-активных веществ ПАВ (триэтаноламина, этиленгликоля) с добавками ингибиторов коррозии (нитрата натрия).

Рекомендуется СОЖ подводить с двух сторон (снизу и сверху). Это особенно важно при обработке отверстий малых диаметров, где зазор между корпусом хонинговальной головки и стенками отверстий невелик.

При недостаточном охлаждении, увеличивается трение и происходит нагрев детали и головки, а также засаливании алмазных брусков, что отрицательно сказывается на режущей способности.

Эксплуатация алмазных хонинговальных брусков.

Технологическую подготовку алмазного хонингования начинают с точной размерной установки и крепления алмазных брусков на стальные державки (колодки).

Вследствие высокой износостойкости металлических связок бруски очень медленно прирабатываются в процессе хонингования. Во время их приработки на деталях резко снижается точность хонингования и производительность обработки. Поэтому при установке и креплении брусков очень важно предотвратить разновысотность брусков в одном комплекте.

Необходимо, чтобы их режущие поверхности при сборке в хонинговальной головке располагались на одной окружности. Для этого хонинговальную головку в сборе шлифуют на круглошлифовальном станке абразивным кругом.

Подготовленными к работе считают такие бруски, поверхность контакта с обрабатываемым отверстием которых составляет не меньше 60% всей номинальной их режущей поверхности и обеспечивается полный контакт по всей длине.

Алмазные бруски к металлическим колодкам крепят, как правило, путем припайки (припой ПОС61 или ПОС40). В отдельных случаях их приклеивают к колодкам клеем (эпоксидный клей).

Хонинговальные бруски подвижно закрепляются в пазах хонинговальной головки, в результате чего инструмент и деталь самоустанавливаются, что обеспечивает высокую точность обрабатываемых отверстий. При этом отпадает необходимость правки инструмента, а припуски могут быть сведены до минимума. Однако в некоторых случаях режущая способность брусков с течением временит в результате засаливания (налипания продуктов обработки) резко снижается, и происходит задирание обрабатываемой поверхности. Чтобы быстро восстановить ее, рекомендуется периодически изменять направление вращения головки (реверсирование).

Три главных вопроса об алмазных брусках.

1. Что такое концентрация алмазов в бруске?

Содержание алмазного порошка измеряется, как в весовых характеристиках, так и в объемных.

Весовое содержание алмазов в алмазоносном слое ( crt\см 3 ):

Объемное содержание алмазов в алмазоносном слое (%):

2. Какие виды связок бывают в алмазных брусках?

Алмазоносный слой бруска включает в себя зерна промышленных алмазов, специальную связку и в некоторых случаях наполнитель. Связка — это вещество, которое соединяет зерна абразива, от связки зависит эффективность и долговечность работы бруска для заточки. Наполнители (в органических связках) формируют физические, химические и механические свойства алмазосодержащего слоя: его прочность, стойкость к температурным перепадам, износоустойчивость, скорость расхода зерна и т. д. Более того, они служат хорошей базой для алмазов, надежно удерживают их в своей толще. Зернистость наполнителя выбирается таким образом, чтобы он минимально влиял на процесс заточки, а основная работа производилась алмазным порошком.

Существуют три основных вида связок для алмазного абразива:

Гальваническая связка представляет такой способ нанесения, при котором к покрываемой основе прикрепляют алмазные частицы и осаждают из электролита слой металлической связки, охватывающей и закрепляющей алмазные зерна. Гальваническая связка характеризуется тем, что она удерживает алмазные зерна только за счет механических сил сцепления, поэтому зерна должны быть внедрены в связку на высоту не менее 65-70% размера зерна. Металлом, надежно удерживающим абразивное зерно на стальном корпусе, является никель. Алмазные пластины на гальванической связке обеспечивают интенсивный съем металла и могут использоваться для режущей кромки ножа, имеющей существенные повреждения (сколы, замины и т.п). Работают заметно агрессивнее брусков на органической и металлической связках с аналогичным размером зерна. Это достигается за счет выступающих алмазных зерен, в то время как в металлической и органической связке алмазные зерна утоплены в связующее вещество и перемешаны с ним. Концентрация размеров зерна в слое 100%. В то же время необходимо отметить, что по длительности работы такие бруски будут уступать брускам на других связках из-за тонкого слоя напыления, которое активно стирается в процессе заточки. Для продления срока службы применяется напыление в два или три слоя, которое также позволяет работать быстрее и дольше. Также важно учитывать, что при работе такими алмазами по мягким сталям, твердостью до 58 HRC, этот тип брусков вырабатывается быстрее, чем при работе по сталям с высокой твердостью. Пластины на гальванической связке не требуют подготовки к работе (выравнивания, «взбадривания» и т.п.). В целом они представляют из себя эффективные и недорогие решения для быстрой заточки.

Представляет из себя твердую связку, с высокой производительностью съема металла. Она не имеет наполнителя, состоит из металлов и алмазов, перемешанных в слое. Абразивные материалы на этой связке обычно обозначаются буквой М и имеют светло-серый оттенок. Связка М2-01 применяется для изготовления алмазного инструмента, рекомендуемого для шлифования твердосплавных изделий, твердосплавного многолезвийного инструмента и его заточки. Структура связки М2-01 представляет из себя систему, в которой твердый раствор олова находится в меди (медно-оловянная связка)

Основное преимущество органической связки перед металлической в том, что она обладает более вязкой структурой, а значит легче обрабатывается (например, вручную при выравнивании и вскрытии порошком карбида кремния), лучше обновляется и не так быстро засаливается. Основное преимущество органической связки перед гальванической в том, что алмаз наносится не тонким слоем на поверхность связки, а находится по всей ее толщине. Так же органическая связка обладает большей пластичностью и вязкостью, а значит алмаз на такой связке выкрашивается меньше, чем, на гальванической и как следствие, алмазный брусок на органической связке, служит значительно дольше. Это связка с самой высокой износостойкостью.

Связка В2-01 изготовлена из жидкого бакелита (фенолформальдегида), с содержанием железа. Предназначена для чистового и доводочного шлифования твердого сплава.

Связка OSB – является передовой технологией в производстве Веневского завода алмазного инструмента для брусков на органической связке. Это модернизированная связка, в основе которой лежит не шлифпорошок, а микропорошок марки АСМ, изготовленный из синтетических алмазов нормальной абразивной способности. Отличие связки OSB от других в том, что в ней не применяется карбид бора. Кроме того, абразивный слой на ней не спекается, а приклеивается к корпусу металлической пластины. Отсутствие лишних вкраплений других абразивов дает возможность делать более мягкую и тонкую работу. При этом концентрация алмазов в этих брусках равна 100%. Уже из коробки такой брусок готов к работе, он не требует выравнивания на карбиде кремния. OSB связка идеальна для твердых сталей на маленьких углах.

3. Что такое алмазные порошки и микропорошки?

Шлифпорошок АС4 (Веневские алмазы) – размер зерен от 2500 до 40 мкм (микрометра). Изготовлен из синтетических алмазов, зерна которых представлены агрегатами и сростками. Имеет высокое качество рассева, содержание основной части алмазов со средним размером зерна составляет не менее 85%, мелких зерен не более 10% и крупных не более 5%. Это синтетический алмазный шлифпорошок прецизионного качества.

Шлифпорошок АС-15 (Трехслойные алмазные бруски)

Суть хонингования, применяемые станки и инструменты

Описание процесса хонингования и его разновидностей. Используемые станки и инструменты на этапах хонингования. Применяемые для работы бруски. Экструзионное и плосковершинное хонингование.

Хонингование – это процесс обработки поверхности металла с использованием алмазной крошки. Основное применение оно нашло для шлифовки конусных и цилиндрических деталей. Данная операция удобна при изготовлении отверстий. Получаемая величина шероховатости поверхности соответствует уровню чистовой токарной зачистки или шлифовке крупнозернистым абразивным кругом. Только методом хонингования можно добиться нужного результата при работе с блоком цилиндров. В местах сопряжения деталей должна находиться смазка, которая удерживается специально нанесенной хонинговальной сеткой.

Используемый хонинговальный инструмент называется хоном. Это бруски или камни, которые размещаются по периметру основания. В процессе работы они стираются, поэтому конструкция обоймы предусматривает возможность их замены.

Для процесса хонингования используются специальные станки. Это приспособления с горизонтальным или вертикальным расположением в пространстве шпинделя. Каждый из них имеет свое назначение в зависимости от проводимой работы. Хонинговальное оборудование специализировано под узкий профиль. Изготовление универсальных станков отошло в прошлое.

Описание процесса хонингования и его виды

В процессе хонингования происходит абразивное воздействие на поверхность обрабатываемой детали. Целью является получение нужной шероховатости поверхности и достижение необходимой точности размеров с помощью хонинговального инструмента. В этом качестве выступает алмазный брусок. Часто алмазная крошка располагается на керамической связке. Керамическое хонингование находит применение наряду с бакелитовым. У полученных деталей минимизируются потери на трение при работе в сопряжении с другими элементами конструкции.

Различается несколько видов хонингования:

Видеозапись экструзивного хонингования:

Между цилиндрами и кольцами существует зазор, который заполняется маслом. Формируется он автоматически в первое время работы двигателя. Для этого с помощью платохонингования поверхностный слой сопрягаемых деталей делается рыхлым. В процессе работы он стирается, и детали надежно прилегают друг к другу. Минимальный оставшийся зазор заполняется маслом.

Главные плюсы

Этапы хонингования

После закрепления детали в оборудовании проводятся 2 этапа хонингования:

Мелкозернистый абразив обеспечивает нанесение хонинговальной сетки на поверхности блока, впадины которой заполняются маслом. Это позволяет ему удерживаться на микрорельефе поверхности изделия. Оно не стекает и выполняет смазывающие функции.

После процесса хонингования детали требуют очистки. Чтобы удалить металлическую стружку, сначала применяется абразивная щетка. Потом готовится мыльный раствор, куда окунаются изделия.

Чтобы добиться нужной гладкости, используется абразивная паста. При ее нанесении заполняются все мелкие поры. Эта финишная обработка окончательно устраняет микрочастицы грязи, оставшиеся на деталях.

Используемое оборудование и материалы

Количество вставляемых брусков колеблется в пределах 5–8 штук. Чем их больше, тем выше получается класс шероховатости обрабатываемой поверхности.

Хонинговальные станки

Применяемый хонинговальный станок бывает 2 типов:

На вертикальных хонинговальных станках работы ведутся только с внутренними поверхностями, а обрабатываемые изделия имеют небольшую длину.

В классическом исполнении существуют следующие узлы станка:

Хонинговальные бруски

Хонинговальные алмазные бруски получили наибольшее распространение. Если в качестве связки используется керамика, то материал инструмента получается пористым и хрупким. В процессе работы из-за его мягкости происходит самозатачивание бруска и отколы от него мелких частиц. Эти микроэлементы попадают на поверхность обрабатываемой детали и наносят царапины.

Хонинговальные бруски на бакелитовой связке таких недостатков не имеют. Они более прочные и эластичные. В процессе хонингования сколы у инструмента отсутствуют, а объем снимаемого металла выше на 20–60%.

Во время выбора твердости хонинговального бруска руководствуются следующими правилами:

Увеличение твердости бруска сопровождается уменьшением его пористости. Это создает затруднение для расположения стружки. Возникает риск налипания металла на хонинговальный инструмент.

Как обрабатывают отверстия не круглой формы

Происходит это за счет того, что в хонинговальных станках бруски находятся в специальном корпусе, конструкция которого состоит из следующих элементов:

В корпусе изготовлены канавки, по которым подается воздух. В процессе работы давление воздушного потока из пневмокамеры прижимает инструмент к обрабатываемой поверхности изделия. Колодки обладают способностью поворачиваться на необходимый угол. Благодаря этому происходит хонингование любой поверхности вне зависимости от ее конфигурации. Изменением силы воздушного потока контролируется величина прижима хонинговального инструмента к изделию.

Другой способ – это использование гибких щеток, которые крепятся к эластичным нитям. В итоге возможна обработка поверхности любого контура.

Хонингование в домашних условиях

Порядок работы следующий:

После окончания работы деталь промывается в мыльном растворе, просушивается и покрывается маслом. Оно необходимо в качестве антикоррозийной защиты.

Возможно, у читателей этой статьи имеются автомобили, которые требовали капитального ремонта. При его выполнении хонингование является обязательной операцией. Может, вы знаете какие-то нюансы в проведении такого процесса? Поделитесь ими в комментариях к этой статье.

Бруски алмазные хонинговальные

Наше предприятие предлагает высококачественные бруски для алмазного хонингования по приемлемым ценам.

Процесс обработки вогнутых цилиндрических поверхностей, при котором применяется алмазный брусок, на данный момент является самым эффективным и прогрессивным в условиях производства.

Алмазный брусок для заточки по многим параметрам превосходит абразивный, к преимуществам относятся:

Применение алмазного хонинговального бруска, цена которой является низкой, чем у ближайших конкурентов позволяет полностью повысить эффективность производства.

Алмазный хонинговальный брусок незаменим для шлифовки различных цилиндрических отверстий при изготовлении разного рода двигателей, насосов, компрессоров, холодильных установок, станков, сложных деталей и так далее.

Примечание: используются шлифпорошки АС 4, АС 6, АС 15 и поликристаллы АPC зернистостей от 800/630 до 50/40 и микропорошки зернистостей от ACM 60/40 до 20/40.

Применяются металические связки: M2-01 и M5-01.

Концентрация алмазов 25, 50, 75, 100, 125, 150 %.

Основное назначение: обработка высокоточных отверстий, покрытий стальных деталей и сплавов.

| L, мм | B, мм | H, мм | S, мм | Масса алмаза, карат 100 % |

| 75 | 6 | 5 | 3 | 5,9 |

| 100 | 8 | 5 | 3 | 10,6 |

| 125 | 8 | 5 | 3 | 13,2 |

| 125 | 12 | 6 | 3 | 19,8 |

| 150 | 12 | 6 | 4 | 32 |

Характеристики алмазных хонинговальных брусков

При необходимости купить брусок алмазный, надо определиться с техническими характеристиками. Выбирают алмазный брусок с учетом свойств и вида шлифуемого материала, технических требований к уровню точности обработки, наличия припуска, требуемой эффективности процесса и заявленной себестоимости.

Алмазный брусок для заточки представляет собой основу с нанесенным на нее алмазоносным слоем. Выбирают его по следующим параметрам:

Изделия производятся согласно требованиям ГОСТ 25594-83 в соответствии со всем и требованиями.

Требования к качеству алмазного порошка зависят от вида хонингования, свойств обрабатываемого материала и требований к качеству обработки.

Большая зернистость обеспечивает высокую производительность. При необходимости провести работу с большой степенью точности, нужно применить алмазный хонинговальный брусок, имеющий АБХ с мелким порошком большой концентрации.

В «КристАл Лтд» вы сможете брусок алмазный купить по самой выгодной цене. Наши консультанты выслушают все ваши пожелания и помогут подобрать товар, максимально отвечающий требованиям клиента.